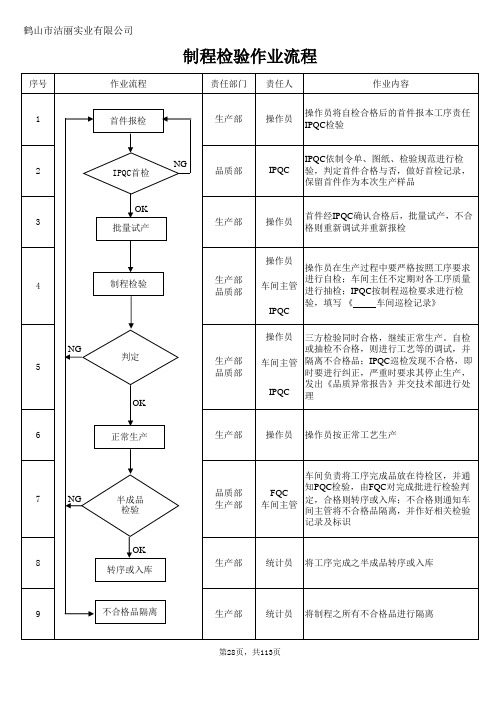

制程检验作业流程.

28制程检验作业流程 流程图

首件经IPQC确认合格后,批量试产,不合 格则重新调试并重新报检

4

制程检验

生产部 品质部

操作员在生产过程中要严格按照工序要求 进行自检;车间主任不定期对各工序质量 车间主管 进行抽检;IPQC按制程巡检要求进行检 验,填写 《 车间巡检记录》 IPQC 三方检验同时合格,继续正常生产。自检 或抽检不合格,则进行工艺等的调试,并 车间主管 隔离不合格品;IPQC巡检发现不合格,即 时要进行纠正,严重时要求其停止生产, 发出《品质异常报告》并交技术部进行处 IPQC 理 操作员

9

不合格品隔离

生产部

统计员

将制程之所有不合格品进行隔离

第28页,共113页

鹤山市洁丽实业有限公司

制程检验作业流程

序号 作业流程 责任部门 责任人 作业内容 操作员将自检合格后的首件报本工序责任 IPQC检验

1

首件报检

生产部

操作员

2

NG Iபைடு நூலகம்QC首检

品质部

IPQC

IPQC依制令单、图纸、检验规范进行检 验,判定首件合格与否,做好首检记录, 保留首件作为本次生产样品

OK 3 批量试产 生产部 操作员

操作员

NG 5

判定

生产部 品质部

OK 6 生产部

正常生产

操作员

操作员按正常工艺生产

7

NG

半成品 检验

品质部 生产部

车间负责将工序完成品放在待检区,并通 知PQC检验,由FQC对完成批进行检验判 FQC 定,合格则转序或入库;不合格则通知车 车间主管 间主管将不合格品隔离,并作好相关检验 记录及标识

OK 8 转序或入库 生产部 统计员 将工序完成之半成品转序或入库

制程检验程序(含表格)

制程检验程序(ISO9001:2015)1.0目的为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。

不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。

2.0范围适用于本公司生产制程品质检验控制。

3.0定义3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。

3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。

4.0权责4.1品质部4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。

4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。

4.2项目部4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。

4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。

4.3生产部4.3.1负责首件的制作与送样确认;全检工位的人员配置。

4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。

5.0程序5.1生产,检验前作业准备5.1.1生产部5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。

5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对应的SOP,作业人员对作业方法,产品品质是否清楚了解。

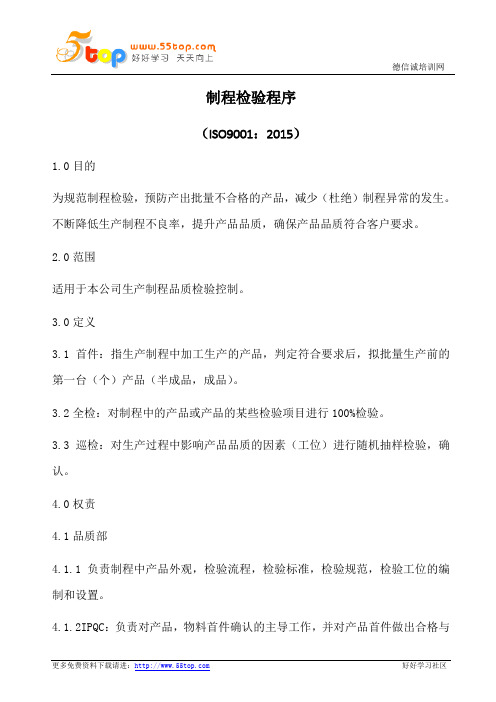

制程检验工作流程

制程检验工作流程

品管课时间段流程说明

【工作准备】 1、点检仪器是否归零、正常;

2、自己所负责的机台、所需的图纸/指导书

3、都有哪些紧急、重要的检验...

交接班开始

工作准备【首件检验】

按检验指导书、图纸、标准样品检验,并填写记录。

首件检验时机:

1、上班开工、换班时,进行全项目首检。

2、换刀、撞机、夹具微调、程序修改等更改生产工具和条件的时机。

首

件检验可以仅仅针对变更的部位检测。

3、机器维修、夹具维修后、夹具重装,进行全项目首检; 【巡检】

1、产品的检验项目是否符合标准?

2、工人是否按照作业指导书的步骤作业?

3、产品摆放是否无隐患?

4、标识是否清楚?

4、调机品、制程不良品是否隔离?

5、以往的改善措施是否被执行?

【异常处理】

(见制程异常处理流程)

【确认制程不良品】

统计制程良品,做好隔离、标识;

【交接班】 白/夜班QC 集合进行工作交接;交接上一班次品质状况、注意事项等。

上班前5~10分钟上班前5分钟首件检验

上班后1个小时内巡检确认不良品下班前30分钟填写工作交接记录

下班前10分钟工作交接

下班前5~10分钟结束中间时间异常处理中间时间【填写工作交接记录】 1、回顾一天的工作情况,总结品质状况; 2、有哪些重点需要交代下一班跟进的; 3、整理仪器、记录 4、还有什么遗漏的没有?。

制程IPQC检验作业程序

①检验项目/数量及方法:

检验项目

检验数量

检验方法/工具

锡膏印刷

自动线确认1拼板,手动线确认10PCS

目视/锡膏厚度测试仪

物料确认

自动线确认1拼板,手动线确认10 PCS(电阻、电容值测1件)

目视、通电/万用表

焊接效果确认

自动线过炉第一拼板,手动线过炉后前10PCS(推力测试1件)

※首批生产和版本升级(尺寸变更)第一次生产都要给到工程设计人员进行首板确认并签样.

③首检确认流程:

4.4首检最终判定及处理:首检判定:AC=0,Re=1。首板检验时发现有一个产品或一个工序不合格,则视为不合格。首检品不合格则退回生产线要求生产进行改善,改善合格后再交由IPQC人员进行首件检验,检验合格后方可进行批量生产。

④IPQC抽查流程:

五.相关记录及文件:

《首板检验报告》

《IPQC检验记录表》

《IPQC制程巡检记录表》

《IPQC抽查记录表》

《FPC外观检验规范》

《品质异常处理报告》

3.品保部IPQC负责对反馈的问题进行跟进\确认改善效果;

四.IPQC作业程序及内容:

4.1上班前准备:每天上班前必须穿好无尘衣、防静电鞋,戴好防静电手环;

4.2检验依据:IPQC人员必须严格按照贴装检验指导书、管制卡、样件、图纸、及相关的工艺文件检验。

4.3首件定义:IPQC在每款产品每批生产前、更换机种时、异常处理后、换料生产后、更换机台、模具时,生产的半成品或成品进行首件确认;

※将贴出来的第一件(张)产品目视确认是否贴偏、漏贴;

※将贴出来的第一件(张)目视确认边缘是否有溢胶,撕开离型纸确认是否有缺胶

※首批生产和版本升级(尺寸变更)第一次生产都要给到工程设计人员进行首板确认

IPQC制程检验流程(流程版)

生产部

品检组

业务

首五件产品量测记录表

异常联络单

IPQC巡回检验记录

作业流程

流程说明

权责

单位

产出

表单

6.5主管不定时地巡回检查,发现问题,要让检验人员清楚问题所在,查找原因,提出改善对策,同时要求IPQC记录于《IPQC巡回检验记录》,并指定跟催确认人回馈最终改善结果,必要时再到现场亲自查实。

5.5 确认成品首件时必须对打好钉的成品进行轮子检验:

5.5.1检验轮子三只脚/外八字:把装好轮子的成品放在一玻璃平面上,转动箱体(需正方向和反方向),观察四个轮子是否完全接触玻璃板,如有轮子未完全接触玻璃板(轮子与玻璃板有空隙或四脚未落地),则视为三只脚. 用手分别转动每个轮子,观察轮子转动是否顺畅,不卡顿,再把箱子放在玻璃板上,观察前后轮子是否在一直线上,观察方法:前左轮对后左轮,前右轮对后右轮,前左轮对前右轮,后左轮对后右轮,如有任意一个轮子不在一直线上,则视为八字脚。

3. 检验标准:

3.1顾客订单资料

3.2业务员(含)以上干部签名确认的样包或顾客提供的样包、原物料确认卡、订单通知与反馈单、顾客原始订单、工艺单,资料单。

3.3《QC工程表》。

4.标准核对步骤:

4.1IPQC根据业务所提供的工艺单逐步核对两者的物料名称、规格、颜色、配色是否正确,如两者无误时,以工艺单做为标准核对大货及样包。

一 范围:

产品试做、过程品质控制,成品首件检验、关注新产品上线成品品质,跟催确认品质改善。

二 参考文件:

2.1 QC工程总表PB-G-001

三术语和定义:

3.1检验标准:业务员(含)以上干部签名确认的样包或顾客提供的样包、原物料确认卡、订单通知与反馈单、顾客原始订单、工艺单,资料单。

制程检验作业流程及不合格品处理流程流程

制程检验作业流程流程图1.0目的为保证产品在生产制程中得到有效检验作业,控制制程品质,降低制程返工、报废,提升产品合格率,提高不良出来的时效性,特制定本作业流程。

2.0 范围适用于(备料车间、白身车间、油漆车间、包装车间)生产过程中的检验与控制及不良品处理。

3.0 职责3.1 PMC部:计划课负责生产指令的下达,参与生产异常处理;仓务课负责完成不良品的回仓分类保管、标识确认及不良品退料的督促工作。

3.2 各生产车间:负责制程产品材料确认,首件产品品质确认及生产过程中的自检、互检工作。

反馈、参与生产异常处理;3.3品管部:首件产品确认及生产过程中的巡检、完工后检验,反馈、主导或参与品质异常处理工作,并对数据记录保存、统计、分析、改善,持续改善;3.4 相关部门:主导或参与品质异常处理及异常分析工作。

4.0 作业程序4.1 PMC部下发《生产日计划》给各生产车间主管,各生产车间主管根据《生产日计划》,组织安排操作工做好生产前的准备工作;4.2 各车间组长、技术员准备工装夹具、测量量具、签样等,按样品或产品工程作业标准书等准备物料进行生产。

备料、白身、总装车间:工装夹具、测量量具、签样、作业指导书、图纸、模具等。

油漆车间:色板、签样、作业指导书、图纸等。

包装车间: 签样、作业指导书、图纸、产品包装示意图、模具等。

4.3组长、技术员对首件先自检,合格报制程检验员对首件进行检验,详细参考《首件检验控制卡》。

4.4制程检验员全检或按规定频次(正常情况下每天不少于6次)及工艺图纸等要求巡检各工序制程品质状况,巡检要有相关侧重点,填写巡检记录,若不符图纸和工艺要求,则知会操作员异常状况;当生产操作工自检发现不良现象时及时隔离和标识;当产生不良品超标时,发现人即时通知本组组长到现场确认,组长到现场确认后,按《生产异常提报控制卡》进行操作,必要时组长填写《品质异常报告和处理单》交责任单位处理(来料引起的不良交品管部处理;制程引起的不良交本部车间主管处理)。

制程(IQCIPQCFQCOQC)品賍检验作业流程

責任單位改善﹐不良品處理 NG

改善后確認

五 成品檢驗流程

成品檢驗作業流程

成品送檢

依不合格品管制程序處理 依不合格品管制程序處理

檢格票或蓋合格章

成品入庫

倉庫接到交管"銷單"清點出貨料件數量 後備料在OQC待檢區知會OQC

檢驗準備

NG

OQC執行檢驗

OK 貼合格票或蓋合格章

3.成品檢驗作業,確保成品符合客戶要求,執行成品最終產 品檢驗及出貨檢驗。(FQC/OQC)

二 各段職責:

1.進料段職責: a IQC:進料窗口管理,IQC檢驗人員按工標制定的檢驗標准 IS/SIP/樣品進行檢驗﹐正確做出合格與不合格的判定并 做相關的記錄及標識。 b 倉管:負責進料數量清點﹐按品管進料檢驗之狀態標識 進行存放。 c 采購:負責緊急采購原物料對不合格進料品質的特采申 請提出﹐負責不合格進料品的退貨及換貨。 d SQE:負責對進料品質的異常處理及供應商改善后品質 效果確認與追蹤﹔負責對外購新機種SIP制做及樣品承認。

交貨

d 制造:負責按檢驗規范或樣品對在制品進行自檢、互 檢監控,確保產品品質,並對檢驗信息進行收集、偉遞、 反饋、上報,務必及時準確。 e 制工﹕依據《AMS SOP/POP制作作業指導書》制定制 造作業規范,內容包括使用材料、使用設備、作業條件、 作業步驟、作業自主檢查,作業規范應配合圖面或圖片 說明使作業人員更易了解。制定出貨包裝作業規范配合 搬運、儲存及交付之需要 ,以上文件需是在量產說明會 之前制作完畢;對制程異常之責任判定及對責任單位提 出制程異常原因之處理對策作評估確認。 f 設備單位﹕負責設備維修﹑驗收﹑保養、保管等。

2.制程段職責: a 工標﹕負責品質工程計劃、品質檢驗規范等品管文件 之制作,品質驗收標準之制定,以上文件需是在量

2023年制程检验作业管理办法

2023年制程检验作业管理办法一、总则制程检验是生产过程中的关键环节,对产品质量的稳定性和一致性起着重要作用。

为了加强制程检验作业管理,提高生产效率和产品质量,现制定本办法。

二、任务和目标1. 任务:制程检验部门应按照产品质量标准和生产进度要求,及时完成制程检验任务,并准确记录和提交检验结果。

2. 目标:通过制程检验,确保产品质量符合要求,提前发现和纠正生产过程中的问题,提高生产效率和产品质量。

三、制程检验作业流程1. 制程检验任务下达:制程检验部门应按照生产计划和生产进度要求,及时确定制程检验的任务分配和工作计划。

2. 制程检验准备:制程检验部门应根据产品质量标准和检验要求,准备所需的检验设备、检验材料和检验工具,并进行校准和验证,确保设备和工具的准确性和可靠性。

3. 制程检验执行:制程检验部门应按照检验计划和工作要求,进行制程检验工作。

在检验过程中,应严格按照操作规程和检验方法进行操作,并记录检验所用的设备和工具、检验环境条件、检验过程中的关键参数和检验结果等信息。

4. 制程检验记录和汇总:制程检验部门应记录和汇总制程检验的结果,并进行数据分析和整理,及时发现和纠正生产过程中的问题。

制程检验记录应详细、准确,并经过核对和审查后进行归档保存。

5. 制程检验报告和整改措施:制程检验部门应根据检验结果,及时编制制程检验报告,并提出整改措施。

同时,应与相关部门和人员进行沟通,协调解决生产过程中的问题,确保整改措施的落实和生效。

四、制程检验管理要求1. 人员要求:制程检验部门应具备专业的技术人员和设备操作人员,能够熟练掌握制程检验的操作规程和检验方法。

相关人员应定期接受培训和考核,不断提高自身的技术水平和专业素质。

2. 设备管理:制程检验部门应对检验设备进行管理和维护,确保设备的正常运行和准确性。

设备的校准和维护工作应按照规定的要求进行,相关记录和证明文件应完成和保存。

3. 检验材料和工具管理:制程检验部门应对检验材料和工具进行管理和保管,确保其质量和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

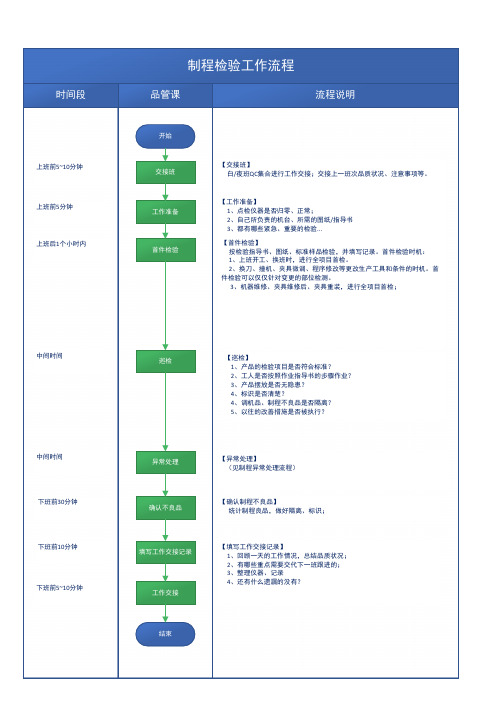

制程检验作业流程 (1)流程图

流程名称:制程检检作业流程 流程编号: 主导部门:品质部

版本号: 编制人: 王小雄

制程检验作业流程

生产(精一、二厂)

检 验 规 划

2.1首件调试

品质部

开始

1.1制程检验 规划

N

2.3生产

Y 2.2首件检

制

程

检 验

2.4自检 Y 互检

2.5巡检

N

Y

N

N 2.6末件检

3.6 不合格品。

即时 《不合

3.7 3.2.2 属品质异常时按《纠正预防措

格信息

3.8 施管理程序》处理。

单》

3.9 3.3 不合格品返工处理

3.1 3.3.1 半成品、成品不合格时需返工,当 月

0 须符合质量要求。

底 《处 罚

3.1 3.3.2 如通过修理达到要求,可进行

通报》

1 修理,以达到预期使用要求

Y

2.7合格标识

2.8记录统计 汇总

结束

3.1追溯并隔离标识

异

常

处

3.2异常分析

理

品质异常报告

仓库

3.3返工

3.5原因分析

3.9报废

3.6提出措施并实施

结束

3.7措施效果确认

3.4重新检验 结束

生效日期: 批准人: 付才明

技术部

质量技术副 总经理

3.10让步接收 3.11出现争议

3.8效果标 准化

结束

交品质部并实施

3.7 品质部根据上交的《纠正预防措

施报告》验证改善的效果。

3.8 品质部将验证改善的效果报技术部

进行效果标准化。 3.9 无法修理且不能让步接收的不 合格品立即报废处理。

3.10 让步接收

3.10.1 对处理有争议时可报(副)

总经理裁决;

3.10.2 对批量半成品、成品经总经

理批准后可降级使用。 3.10.3 合约有规定时对成品的让步 接收决定须得到客户书面认可。 3.11 如果相关部门对让步接收出现 争议,由转入技术部。 3.12 技术部对让步接收进行裁决。 重点: 1 对不合格品的处理应记录在相应 检验记录中 2 对不合格品处理的记录由品质部 保存并按《记录管理程序》管理。 标准: 记录的完整性

做追溯性检查防止不合格品遗

漏。

2.3.2 首件合格品需予标识由生产

单位留作生产对照用。

2.4 生产作业人员应依据《机加作业

指导书》及首件样品进行自检和互 检。 2.5 品质部依据《机加作业检验指导 书》规定的时机、数量进行巡回抽样 检验(在半成品入库或流入下工序前 执行)。 2.6 交班前 2 小时内检验对现场产 品作末件检查;如有异常: 2.6.1 隔离并检查/处置最近一次巡 检后所有产品 2.6.2 通知相关部门/人员和下一班 次检验。 2.7 按《产品标识与追溯管理程序》 标识产品。 2.8 统计汇总 2.8.1 检验应每日统计制程检验(装 配除外)品质状况。 2.8.2 制程检验相关记录按《记录管 理程序》管理。

任务程序、重点及标准

时限 相关资

名称 点

料

程序:

正式

检

验

1.1

1.1 应根据《品质计划》或《机加作 业检验指导书》设置具体的检验种

加工

规划

类和环节。

前

程序:

2.1 当班班长进行首件调试 2.2 首件检查

每品

2.2.1 首件产品由生产单位制作并 自检后交巡检人员检查。

种

2.2.2 品质部按《机加作业检验指导 0.5

1、适用范围:

适用于对本公司所有产品生产过程的检验。

2、流程起点和终点:

起点:原物料入厂上线生产时。

终点:加工完成品最终判决处置。

三、流程涉及的相关制度

《品质计划》、《机加作业检验指导书》、《产品标识和追溯管理

程序》、《不合格品管理程序》、《纠正预防措施管理程序》、《记

录管理程序》

四、流程环节描述

任务 节

书》要求检验首。

2.2.3 首件不合格不允许继续生产 小时

且须改善后重新送检。

2.1 2.2

2.2.4 首件检验时机 1)换品种生产 2)机器维修、刀具更换及设备 参数调整后

每品 种

《巡检

2.3

3)停机四小时以上

4)相关权责人员确定需要时 0.45 记录表》

制 程 2.4 2.3 生产

检验

2.5

2.3.1 首件经品质部判定合格后方 可继续生产

3 个 《质量

3.1 3.4 对不合格品经返工、修理后需重 工 作 索赔单》

2 新检验,合格后方可流入下工序或入 日 《纠正

仓。

预防措

3.5 对出现不合格品的产生原因,品

施报告》

质部应组织相关单位分析并落实责

任单位和责任人,同时对责任单位和

责任人作出相关处理。

3.6 责任单位和责任人根据分析的

不合格品产生原因提出改善措施上

3.12裁决 结束

(2)流程说明

流程名 称

制程检验作业流程

流程编 RTSY-PZ-LC

生效日

版本号 1.0

号

-02

期

主导部 门

品质部

参与部 仓库、生产(精工一,二厂)、

门

技术部

编制人

王小雄

审批 审核人 付才明

人

李树强

一、流程目的

及时发现品质问题防止加工过程中批量性不良产生并为品质改

善提供依据。

二、流程简介

《巡检 记录表》

重点:

首检、巡检、末检

标准:

各检验工序是否严格按照相关检验 规范进行操作,质量合格率是否达到 标准。

3.1 程序:

3.2 3.1 生产单位或品质检验人员发现

3.3 的产品质量异常时,追溯至上一次巡

异 常 3.4 检时的产品并标识隔离。

处理

3.5

3.2 异常报告 3.2.1 按《不合格品管理程序》处理

小时

2.6

2.3.1.1 对于停机再生产的/换模号 的坯件/换加工中心生产的必须

2.7

经品质部判定后方可继续生产。

2.3.1.2 对于连续生产由自检合格

2.8

后可以继续生产,但需要加强巡

检控制。

2.3.1.3 对于更换刀具后生产的,巡

检在得到生产通知时应及时作

更换后的首件判定,同时,配合

生产班组对更换刀具前的产品