气流粉碎制备

中草药粉碎和筛分

低温粉碎:在低温 环境下进行粉碎, 以保持中草药的药 效和活性

粉碎的方法和设备

粉碎方法:机械粉碎、气流粉 碎、超声波粉碎等

机械粉碎设备:粉碎机、研磨 机、搅拌机等

气流粉碎设备:气流粉碎机、 分级机等

超声波粉碎设备:超声波发生 器、换能器、变幅杆等

粉碎的工艺流程

原料选择:选择合 适的中草药原料, 确保其质量和安全 性

提高药物的稳定性:粉碎可以使 药物颗粒变小,减少药物与空气、 水分的接触,提高药物的稳定性。

提高药物的均匀性:粉碎可以使 药物颗粒变小,使药物在制剂过 程中更加均匀,提高药物的质量。

粉碎的基本原理

机械粉碎:通过机 械力将中草药粉碎 成细小颗粒

超声波粉碎:利用 超声波振动将中草 药粉碎成细小颗粒

中草药粉碎和筛分

汇报人:XX

中草药粉碎技术 中草药筛分技术

中草药粉碎和筛分的实际应用 中草药粉碎和筛分的注意事项

中草药粉碎技术

粉碎的目的和意义

提高药物的溶解度:粉碎可以使 药物颗粒变小,增加表面积,提 高药物的溶解度。

提高药物的生物利用度:粉碎可 以使药物颗粒变小,更容易被人 体吸收,提高药物的生物利用度。

清洗和干燥:对原 料进行清洗和干燥, 去除杂质和湿气

粉碎:采用合适的 粉碎设备,将原料 粉碎至所需的粒度

筛分:采用筛分设 备,将粉碎后的物 料进行筛分,去除 过大或过小的颗粒

包装和储存:将筛 分后的物料进行包 装和储存,确保其 质量和安全性

中草药筛分技术

筛分的原理和目的

原理:利用筛网将中草药颗粒进行分级,根据颗粒大小进行分离 目的:提高中草药的纯度和质量,便于后续处理和利用 筛分方法:干法筛分、湿法筛分、超声波筛分等 筛分设备:振动筛、旋振筛、滚筒筛等

AC发泡剂的制备工艺及其微细化途径

开发与应用AC发泡剂的制备工艺及其微细化途径陈立军 陈焕钦(华南理工大学化学工程研究所,广州510640)摘 要 综述了AC发泡剂的制备工艺,重点探讨了联二脲中间体氧化制备AC发泡剂的氧化工艺,并指出各种氧化工艺的优缺点。

此外,由于传统氧化工艺制备的AC发泡剂粒径粗大,会给微孔泡沫制品的发泡带来困难,介绍了AC发泡剂颗粒微细化的途径。

关键词 AC发泡剂,偶氮二甲酰胺,制备工艺,微细化途径Preparation technique and minif ication pathw ay of AC blowing agentChen Lijun Chen Huanqin(Research Institute of Chemical Engineering,South China University of Technology,Guangzhou510640)Abstract The preparation technique of the AC blowing agent was reviewed.Especially,the oxidation technique of the biurea was discussed with emphasis and the advantage and disadvantage of the oxidation technique was pointed out.In ad2 dition,there is some difficulty in foaming on mipor foam product owing to the AC blowing agent with large particle size, which was prepared by conventional oxidation technique.The minification pathway of the AC blowing agent was also intro2 duced.K ey w ords AC blowing agent,azodicarbonamide,preparation technique,minification pathway 偶氮二甲酰胺(Azodicarbonamide)简称AC发泡剂,具有发气量大、气泡均匀、对制品无污染、所产生的气体无毒、对模具不腐蚀、容易控制温度、不影响固化或成型速度等特点。

墨粉气流粉碎分级设计公式要点分析

墨粉气流粉碎分级设计公式要点分析墨粉气流粉碎分级设计公式要点分析【编者按:气流粉碎分级是干式静电显影用材料---墨粉粉碎法制造的关键工序之一,墨粉颗粒粒度大小与分布也是其质量控制的要点之一。

本文对适用于墨粉粉碎分级所用的气流粉碎机及涡轮式分级机技术进行了分析。

阐明了各量间的相互制约关系,指出了其设备在选择和使用中应遵循的原则。

】1.前言随着墨粉制造行业的发展,其产品由当初仅与模拟复印机配套到近年来逐步成为与模拟复印机、工程图复印机、激光打印机、数码复印机、传真机和多功能一体机(MFP)多品种配套的方向发展。

在粉体粒度分布方面,相应有中值粒径变小,分布变窄和对小颗粒含量要求更严的趋势。

这实际是对粉体加工业提出了更高的要求,使用过去的设备生产会在产品质量与收得率方面产生矛盾。

为此对影响粉碎分级的有关因素作些分析,将有助于在设备制造,选型和实际的操作中遵循这些原则提高粉碎分级效能。

根据生产实际对粉碎分级效能有如下要求,即:在一定的原材料工时和能耗的前提下,生产一定标准的产品应满足。

a、单位时间内设备处理能力要大;b、获得合格成品的一次收得率要高。

明确各量间的相互制约关系,在制造选型及实际运用中应遵循的原则,有利于最终提高粉碎分级效能。

2.主体设备的构成与要求由于墨粉过大过小颗粒含量均有限制,故其主体设备一般由粉碎分级和后分级构成。

粉碎分级半成品中合格颗粒的含量是关键,后分级只起除掉过小颗粒的修正作用,但因对小颗粒分离技术上的困难,在除去小颗粒的同时不可避免地要丢掉一些合格颗粒,才使得后分级在一次收得率中显得也很重要。

2.1.粉碎分级2.1.1.粉碎分级设备的构成图1 粉碎分级示意图粉碎分级设备可分为三个工作区域,它们分别是:粉碎区、输送回流通道和分级区。

下面分别对这三区的构成功能要求作出分析。

2.1.2.粉碎区粉碎区由一组36个喷嘴及其相应空间组成,更多的是使用34只喷嘴,太多喷嘴耗气过大,力量不集中,往往会显出粉碎力量不足。

气流粉碎机制备微纳米粉体的应用现状

气流粉碎机制备微纳米粉体的应用现状气流粉碎机是利用物料在高速气流的作用下,获得巨大的动能,在粉碎室中造成物料颗粒之间的高速碰撞、剧烈摩擦,同时高速气流对物料产生剪切作用,从而达到粉碎物料的目的,它能将原料加工成极细的粉末(气流粉碎机是利用物料在高速气流的作用下,获得巨大的动能,在粉碎室中造成物料颗粒之间的高速碰撞、剧烈摩擦,同时高速气流对物料产生剪切作用,从而达到粉碎物料的目的,它能将原料加工成极细的粉末(<10μm)。

该技术的应用几乎遍及所有的精细加工行业,如化工、医药、食品、塑料、矿业、金属材料等,在许多特定的粉体领域占有特殊的地位。

目前工业上应用的气流粉碎机主要有以下几种类型:扁平式气流磨、流化床对喷式气流磨、循环管式气流磨、对喷式气流磨、靶式气流磨。

其中扁平式气流磨、流化床对喷式气流磨、循环管式气流磨应用较为广泛,现将其工作原理做一个简单阐述:1、扁平式气流磨作为粉碎动能的高压气流进入粉碎腔外围的稳压储气包作为气流分配站,该气流经过拉瓦尔喷嘴加速成超音速气流后进入粉碎磨腔,同时物料经文丘里喷嘴加速导入粉碎磨腔内进行同步粉碎。

由于拉瓦尔喷嘴与粉碎腔安装成一锐角,因此该高速喷射流在粉碎腔内带动物料做循环运动,颗粒之间以及颗粒与固定靶板壁面产生相互冲击、碰撞、摩擦而粉碎。

微细颗粒在向心气流带动下被导入粉碎机中心出口管道进入旋风分离器进行收集,粗粉在离心力的作用下被甩向粉碎腔周壁做循环运动并继续粉碎。

2、流化床对喷式气流磨物料通过螺旋进料器进入粉碎腔后,由数个相对设置的喷嘴喷汇出高速气流冲击能,及气流急速膨胀呈流化床悬浮沸腾而产生的碰撞、摩擦力对物料进行粉碎。

粗细混合粉在负压气流带动下通过顶部设置的涡轮分级装置,细粉强制通过分级装置,并由旋风收集器及布袋除尘器捕集,粗粉受重力以及高速旋转的分级装置产生的离心力甩向四壁并沉降返回粉碎腔继续粉碎。

3、循环管式气流磨原料由文丘里喷嘴加入粉碎腔,高压气流经一组喷嘴喷入不等径变曲率的跑道形循环管式粉碎腔,加速颗粒使之相互冲击、碰撞、摩擦而粉碎。

超音速气流粉碎下NiO纳米棒的低温固相制备

!! :竺 , 竺! : : :

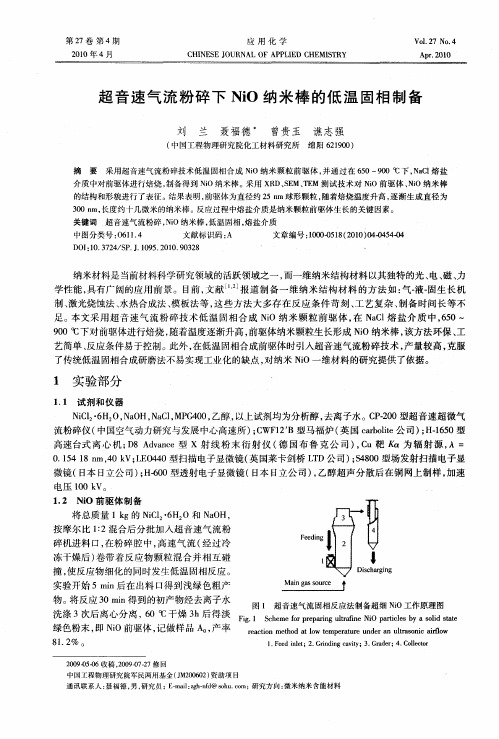

图 1 超音速气 流固相反应法制备超细 NO工作 原理 图 i

S h me frp e ai g u t _ e Ni a t l sb oi t t c e o rp rn l a n O p ri e y a s l sae rf i c d r a t n meh d a w tmp r t r n e l u t s n c ar o e c i t o tl e ea u e u d ra l a o i i w o o l r f l

1 Fe d i lt . i d n a i . e n e ;2 Grn i g c v t y;3 Gr d r . a e ;4. le t r Col co

绿色粉末 , NO前驱体 , 即 i 记做样品 , 产率

81 2% . 20 - - 0 90 0 5 6收稿 ,0 9 72 2 0 - -7修 回 0 中国工程物理研究院军民两用基金 (M 0 6 2 资助项 目 J 2 00 )

第2 7卷 第 4期

21 00年 4月

应 用 化 学

C NE E J HI S OURN P I D HE S R AL OF AP L E C MlT Y

V0 . 7 No 4 12 . Ap . 01 r2 0

超 音速 气 流 粉碎 下 N O 纳米 棒 的低 温 固相 制 备 i

撞 , 反应 物细化 的 同时发生低 温 固相反应 。 使

F e ig e dn

l g

实验开始 5mn i后在出料 口得到浅绿色粗产

物 。 反应 3 i 将 0mn得到 的初产 物经 去离子 水 洗涤 3次后 离心 分 离 , 0℃ 干燥 3 6 h后 得 淡 Fi .1 g

第二章纳米粒子的制备方法课件

2.2.1机械粉碎法

振动球磨

采用粒径为30nm的SiC和100μm左右的Al粉颗粒为初始原料,通过高能振动球磨的方法对体积分数﹪为5、10、20、30的SiCp/Al复合粉末进行了球磨处理. 复合粉体球磨30h后,可以将铝粉细化至70~100nm。

2.2.1机械粉碎法

1) 高能振动球磨法制备纳米SiCp/Al复合材料的研究

4.搅拌磨

2.2.1机械粉碎法

横臂均匀分布在不同高度上,并互成一定角度。球磨过程中,磨球与粉料一起呈螺旋方式上升,到了上端后在中心搅拌棒周围产生旋涡,然后沿轴线下降,如此循环往复。只要转速和装球量合适,在任何情况下磨筒底部都不会出现死角由于磨球的动能是由转轴横臂的搅动提供的,研磨时不会存在象滚筒球磨那样有临界转速的限制,因此,磨球的动能大大增加。同时还可以采用提高搅动转速。减小磨球直径的办法来提高磨球的总撞击几率而不减小研磨球的总动能,这样才符合了提高机械球磨效率的两个基本准则。

原理:利用高速气流(300—500m/s)或热蒸气(300—450℃)的能量使粒子相互产生冲击、碰撞、摩擦而被较快粉碎。 在粉碎室中,粒子之间碰撞频率远高于粒子与器壁之间的碰撞。 特点:产品的粒径下限可达到0.1μm以下。除了产品粒度微细以外,气流粉碎的产品还具有粒度分布窄、粒子表面光滑、形状规则、纯度高、活性大、分散性好等优点。

高能球磨5 h 即可制备纯度较高、晶粒尺寸较小的以ZnO 为主的混合粉体,最佳烧结温度1 000℃比一般的固相法烧结温度降低了100~300 ℃,大大节省了生产成本。

ZnO 压敏电阻在工业生产中主要用低能球磨搅拌混合、高温烧结的方法制备,烧结温度一般为1 100~1 350 ℃。

以球或棒为介质,介质在粉碎室内振动,冲击物料使其粉碎,可获得小于2μm的粒子达90%,甚至可获得0.5μm的纳米粒子。

气流粉碎干燥制备超细磷酸铁锂粉的工艺

气流粉碎干燥制备超细磷酸铁锂粉的工艺张明宇;刘侹楠;黄生龙;吕娟;陈海焱【摘要】采用LNJST-120HT型闭路循环氮气保护气流粉碎分级系统对磷酸铁锂粉进行超细加工、干燥;对粉碎、分级、收集、输送和包装系统的操作参数、设备结构及系统运行过程中出现的流动性、水分增加等问题进行分析探讨,并优化改进;通过加工超细磷酸铁锂粉的工业试验,对改进后的超音速气流磨进行测试.结果表明,控制螺杆加料机和分级机转速分别为62和1 072 r/min,气源压力和温度分别为0.5 MPa和120℃,包装房露点温度控制在-20℃以下,磷酸铁锂粉成品水分含量维持在0.35‰~0.55‰,成品粒径d50=0.8~1.2 μm、d100<8 μm,产量为200~230 kg/h.【期刊名称】《中国粉体技术》【年(卷),期】2018(024)003【总页数】5页(P11-14,38)【关键词】闭路系统;超音速气流磨;磷酸铁锂粉【作者】张明宇;刘侹楠;黄生龙;吕娟;陈海焱【作者单位】西南科技大学土木工程与建筑学院,四川绵阳621000;西南科技大学环境与资源学院,四川绵阳621000;西南科技大学环境与资源学院,四川绵阳621000;绵阳流能粉体设备有限公司,四川绵阳621000;西南科技大学环境与资源学院,四川绵阳621000【正文语种】中文【中图分类】TQ110.6从全球新能源汽车的发展看,锂离子电池相比镍氢电池、铅酸电池和燃料电池具有能量密度高、使用寿命长、无污染、无记忆效应、质量轻等优点 [1-2],所以是目前新能源汽车最佳的动力电源。

正极材料作为锂电池的关键原材料,影响着锂电池的循环寿命、能量密度以及安全性能,直接决定了最终产品的性能[3]。

其中,在动力电池领域,磷酸铁锂正极材料相比镍钴锰酸锂三元材料(NCM)、镍钴铝酸锂三元材料(NCA)、钴酸锂和锰酸锂,具有安全性能高、循环寿命长、较好的高温性能以及原料成本低等优点,拥有非常好的应用前景[4]。

粉末冶金粉体常见的制备方法及综述1

粉末冶金粉体常见的制备方法及综述1粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。

由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

二、粉体的制备及综述粉末冶金的生产工艺是从制取原材料――粉末开始的。

这些粉末可以纯金属,也可以是非金属,还可以是化合物。

制取粉末的方法有很多,他的选择主要取决于该材料的特殊性能及制取方法的成本。

粉体的的制备方法如下:(一)物理法(机械粉碎法)机械粉碎法是一种常见的固相制粉工艺。

尤其是制备粒度在微米级以上的陶瓷粉体时,用机械粉碎法方便快捷,成本也比较低廉。

1、常用的粉碎法有:(1)辊碾式将单根或多根研棒或环等装入磨腔内,借助某种特殊力使磨腔内的棒或环作旋转运动,棒与棒之间或环与环之间以及它们与磨腔内壁之间产生的碰撞、挤压、研磨、剪切等作用,使它们之间的物料被破碎。

(2)高速旋转式主要是利用高速旋转的部件产生的强冲击力、剪切力摩擦而使物料被粉碎。

高速旋转粉碎机由于结构及作用力的方式不同又分为:销棒粉碎机(针状磨)、摆式粉碎机、轴流式粉碎机(笼式磨)、筛分磨、离心分级磨等。

(3)球磨式近期在球磨机的基础上,开发出了多种形式的广义球磨机,如振动球磨、离心球磨、行星磨、离心滚动磨等。

(4)介质搅拌式是依靠磨腔中机械搅拌棒、齿或片带动研磨介质运动,利用研磨介质之间的挤压力和剪切力使物料粉碎。

它实际上是一种内部有动件的球磨机,靠内部动件带动磨介运动来对物料进行粉碎。

搅拌磨早期主要用于染料、油漆、涂料行业浆料分散与混合。

后来经多次改进,逐步发展成为一种新型的高效超细粉碎机。

有时称之为介质磨,也有人称之为“剥片机”。

(5)气流式粉碎机是在高速气流作用下,物料通过本身颗粒之间的撞击,气流对物料的剪切作用以及物料与其它部件的冲击、摩擦、剪切而使物料粉碎。

先后有:扁平式(圆盘式)气流磨、循环式气流磨、对撞式气流磨、流化床气流磨、靶式气流磨、超音速气流磨等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 还克服了靶式靶板和循环式磨体易损坏的缺点,减 少了对产品的污染,延长了使用寿命。

• 是一种较理想和先进的气流粉碎机。

气流粉碎制备

⑧

⑧

⑦

⑦

⑥

⑥

⑨

⑤

⑤

①

①

④③ ②

④ ③②

气流粉碎制备

⑨

⑥

⑦

⑧

②

⑤

④

①

③

⑩

带有多个单气流分级器的气流粉碎机生产线示意图

气流粉碎制备

扁平式气流粉碎机(spiral jet pulverizer )

• 工作原理: • 待粉碎物料由文丘里喷嘴加速至超音速导入粉碎室内。 • 高压气流经入口进入气流分配室,分配室与粉碎室相通,气

流在自身压力下通过喷嘴时产生超音速甚至每秒上千米的气 流速度。 • 喷嘴与粉碎室成一锐角,故以喷射旋流粉碎室并带动物料作 循环运动,颗粒与机体及颗粒之间产生相互冲击、碰撞、摩 擦而粉碎。粗粉在离心力作用下被甩向粉碎室周壁作循环粉 碎,微细颗粒在向心气流带动下被导入粉碎机中心出口管进 入旋风分离器进行捕集。 • 气流粉碎机的规格:以粉碎室内径尺寸(mm)表示。

文丘里 Nozzle

Compressed Air

循环管式气流粉碎机外形图

气流粉碎制备

靶式气流粉碎机(Target Type Fluid Energy Mill)

• 利用高速气流挟带物料冲击在各种形状的靶板上进 行粉碎。除物料与靶板发生强烈冲击碰撞外,还发 生物料与粉碎室壁多次的反弹粉碎,因此,粉碎力 特别大,尤其适合于粉碎高分子聚合物、低熔点热 敏性物料以及纤维状物料。

气流粉碎制备

气流粉碎机可以制备三类物料的超细粉:

第一类是只对细度有要求的粉,越细越好。如西药、中草药、保 健品、农副产品、海产品、AC发泡剂、灭火粉、非金属矿粉、刚玉、 金刚石、碳化硼、电气石、玻璃、荧光粉、树脂、石墨、稀土材料、 助剂、颜料、化妆品等;

第二类是对粒度分布有较高的要求,要求粒度分布窄。如磨料、 复印粉、激光打印粉、钴酸锂粉、猛酸锂粉等,气流粉碎机在这些行 业中能发挥很好的作用,其优越性是其他粉碎设备所不能替代的;

• 根据原料性质和产品粒度要求选择不同靶板形状。 • 靶板作为易损件,必须采用耐磨材料制作,如碳化

物、刚玉等 。

气流粉碎制备

Feed

Impacting Target

Mixing Pipe

Jet Nozzle Comminuting Room

早期靶板式气流磨结构

早期靶式气流粉碎机: 物料由加料管进入粉碎室, 经喷嘴喷出的气流吸入并加速, 再经混合管进一步均化和加速后, 直接与冲击板(靶板)发生强烈 碰撞。 为了更好地均化和加速,混 பைடு நூலகம்管大多做成超音速缩扩型喷管 状。粉碎后的细颗粒被气流带出 粉碎区,进入位于冲击板上方的 分级区进行分级,经分级的颗粒 被气流带出机外捕集为成品,粗 颗粒返回粉碎区再行粉碎。

粉碎产品较粗,动力消耗也气流较粉碎大制,备 因而应用受到限制。

⑥⑦

① ②

⑥

①

②

⑤④ ③

⑤ ④③

(a)物料经过喷嘴

(b)物料不经过喷嘴

单喷式气流粉碎机的二种粉碎方式示意图

气流粉碎制备

流化床对喷式气流粉碎机

• 利用一对或若干对喷嘴相对喷射时产生的超音速气 流使物料彼此从两个或多个方向相互冲击和碰撞而 粉碎。

气流粉碎制备

气流粉碎机的特点

粒 度 细 , 最 细 可 以 达 到 0.2μm, 一 般 为 0.5μm~ 20μm

粒度分布窄,可以满足窄粒度分布产品粉的要求 纯度高 可以粉碎莫氏硬度为1~10的材料 加工温度低(小于气流温度),材料破碎时的应变率

高,可粉碎低熔点、热敏性和生物等材料 能耗较大,生产成本较高

• 循环管的特殊形状具有加速颗粒运动和加大离心力场的功能, 以提高粉碎和分级的效果。

• 广泛应用于填料、颜料、金属、化妆品、医药、食品、磨料 以及具有热敏性、爆炸性化学品等的超细粉碎。

气流粉碎制备

Fine Powder

Classifier

Coarse powder

Comminuting Room

循环气流粉气碎流机粉碎工制作备原理图

气流粉碎制备

外壳

喷嘴

文丘里喷嘴

粉碎室

内衬

扁平式气流粉碎机工作原理图

气流粉碎制备

扁平式气流粉碎机外形图

气流粉碎制备

循环管式气流粉碎机

• 原料由文丘里喷嘴加入粉碎区,气流经一组喷嘴喷入不等径 变曲率的跑道形循环管式粉碎室,并加速颗粒使之相互冲击、 碰撞摩擦而粉碎。

• 旋流带动被粉碎颗粒沿上行管向上进入分级区,在分级区离 心力场的作用下使密集的料流分流,细颗粒在内层经百叶窗 式惯性分级器分级后排出即为产品,粗颗粒在外层沿下行管 返回继续循环粉碎。

第三类是钕铁硼磁粉、金属微粉和黑索今微粉等,这类微粉一般 采用气流粉碎方法制备,其所用的气体都是惰性气体,如氮气等,否 则会有燃烧爆炸的危险。

气流粉碎制备

气流粉碎机的种类:

扁平式(也称圆盘式) 循环管式 单喷式(也称靶式) 对喷式 惰性气体粉碎机

气流粉碎制备

⑥

⑤ ②

④

①

③

⑦

气流粉碎机生产线的基本构成示意图

(a)物料经过喷嘴

(b)物料不经过喷嘴

流化床对喷式气流粉碎机的两种形式结构示意图

气流粉碎制备

①

④

②

③

③

②

④

①

(a)平面汇聚式

(b)空间汇聚式

流化床对喷式气流粉碎机的二种粉碎室结构形式示意图

气流粉碎制备

流化床对喷式气流粉碎机的特点:

产品细度高(d50=3~10μm),粒度分布窄且无过大颗粒; 粉磨效率高,能耗低,产量大,比其它类型的气流磨节能 50%; 采用刚玉、碳化硅、、或PU(环)等作易磨件因而磨耗低, 产品受污染少,纯度高,可加工无铁质污染的粉体,也可粉碎硬 度高的物料; 结构紧凑,简单; 噪音小; 可实现操作自动化。 但造价较高。

气流粉碎机

气流粉碎制备

• 利用高速气流(300~500m/s)或过热蒸汽(300~400℃) 的能量使颗粒产生相互冲击、碰撞、摩擦剪切而实现超细粉 碎,广泛应用于化工、非金属矿物的超细粉碎,是最常用的 超细粉碎设备之一。

气流粉碎机的工作原理: 将无油的压缩空气通过拉瓦尔喷管加速成亚音速或超音 速气流,喷出的射流带动物料作高速运动,使物料碰撞、摩 擦剪切而粉碎。 被粉碎的物料随气流至分级区进行分级,达到粒度要求 的物料由收集器收集下来,未达到粒度要求的物料再返回粉 碎室继续粉碎,直至达到要求的粒度并被捕集。