100吨转炉低铁水比例冶炼实践

低铁耗条件下提高转炉废钢比的冶炼工艺研究

2512019·7摘要:为进一步提高转炉废钢比,降低铁水单耗,通过废钢斗改造、料仓配加焦炭进行热补偿等途径,成功解决了高废钢耗条件下入炉铁水热值不足的问题,并实现单斗废钢重量提高到27.27t,平均废钢比从12.7%提高到15.7%。

关键词:低铁耗;废钢比;冶炼工艺;焦炭引言本钢板材炼钢厂有7座180t顶底复吹转炉。

为进一步实现产能最大化的目标,通过不断降低铁水耗、尽可能多吃废钢,不仅能明显降低炼钢工序成本,而且能为企业创造更好的经济效益。

一、现状分析自2018年以来,该厂持续开展降低铁水耗的生产攻关,主要包括铁鱼雷罐加废钢、改造废钢斗和加入提温剂的形式。

铁水耗已降低至970kg/t钢,废钢耗提高至156.7kg/t钢。

由于外购废钢大多为轻薄料,重型废钢比例只有21%左右。

常规单斗废钢只能装22吨废钢,后续需对现有的废钢斗型进行扩容改造。

随废钢耗的逐步提高,铁水所提供的热量将不足以满足炼钢终点控制所需的能量,故需要通过热补偿来保证转炉冶炼工序的顺利进行,并不断优化提高废钢耗后的工艺技术。

二、可行性分析(一)废钢斗型改造由于受废钢结构和废钢斗自身结构影响,单斗废钢配重无法提高,致使废钢堆密度低;采用加入双斗废钢的生产组织模式,则造成废钢卡斗、卡炉口等问题,严重制约转炉节奏的提升。

因此考虑对当前废钢斗加长、加高设计,则新型废钢斗体积有所增加,最高废钢装斗重量可提高至33吨,极大减少了双斗废钢的数量[1]。

(二)热补偿选择对以往生产数据进行对比分析,发现当前的铁水条件无法全面满足持续降低铁耗的要求,“拉后吹”炉次比例明显上升,影响炉衬安全。

因此,需提高入炉原料的热值或者加入燃料燃烧以增加熔池的热补偿。

各单位采用的方式主要包括废钢预热、加入提温剂,综合考虑生产成本、场地规划、设备投入周期、效益周期和工序影响等因素,炼钢厂选取焦炭上料仓的形式,直接加入焦炭作为转炉热补偿的手段,以减少过吹、过氧化等情况。

降低炼钢钢铁料消耗的生产实践

DOI:10.3969/j.issn.l006-110X.2021.03.003降低炼钢钢铁料消耗的生产实践王立杰(河钢集团唐山钢铁集团有限责任公司,河北,063516)[摘要]钢铁料消耗是炼钢工序的一项重要技术经济指标,对炼钢的成本具有重大影响。

本文分析了唐山不锈钢有限公司转炉钢铁料消耗高的影响因素,制定了降低钢铁料消耗的具体措施。

通过实施减少辅料使用量,降低转炉渣量;引进铁水聚渣剂,提高铁水除渣效果;优化分钢种碱度控制;建立转炉留渣操作计算机模型,实现留渣操作自动冶炼;控制终渣全铁含量,减少含铁料使用量等降低钢铁料消耗等措施。

钢铁料消耗从原来的100kg//降低到1047kgt,取得了良好的经济效益。

[关键词]钢铁料;渣量;渣中全铁;留渣操作Production practice of reduce iron and steelmaterials consumption in steel-making processesWANG Li-jie(HBIS Tangshan Iron and Steel Group Co.,Ltd.,HEBEI063016)Abstract The conshmption of iron and steel material is an important technical and economic index in steelmaning process,which hns n grent inflpeccc on tde cost of steelmaning.This pneo analyzes tde inflpeccing factore ol convertee iron and sted material conshmption high in Tangshan Stainless Sted C o, Lte.,and formulatee te o C pc the ol sted materials sheOmc meassres.Thronph impmmectation a series meashres ol oduc iron and sted materiais cnshmphon:such as reeucing the conshmption ol anxiliaro materiais te reeucing the monut ol converter slaa;intronucc moltee iron slaggingaaeYg te irnpove the slaa omovet巳琏厲ol moltee O oc;optimize the basicitz control ol.0X11:types ol steel y estaniishing the computer monel ol converter retechon slaa oneration,te actualize antomatic smeltingol aonvertcr retention slaa/controlling the total iron contedi ol end poini slaa i reduce Iron-—ontaining materials consumption etc.The steel materiai conshmption is reduced from1080kg//e1045kgA,and goon economic beceCis are ontained.iron and steel material,slag amount,total iron in slag,retention slag operationKey words0引言钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性的经济技术指标,它与原材料条件、设备状况和操作水平有直接关系>4。

高铁水耗条件下120t转炉炼钢工艺实践

≤ 0.25

1200

1000

800

3000 500

200 700

300

0.25~0.30 1400

1200

500

3100 600

300 900

400

0.30~0.35 1600

1400

400

3400 700

500 1200

500

0.35~0.40 1800

1500

200

3500 800

800 1600

FeO 含量逐渐降低,炉口火焰变的直冲,且有 渣粒从炉口蹦出,说明熔池进入返干期 [2],此 时枪位应升高 200mm,减缓脱碳反应,增加渣 中 FeO 含量,减缓返干现象 ;10 分半后,火焰 逐渐变软,炉口渣粒减少,直至消失,并有片 状炉渣弹出,表明炉渣已经化好,此时应及时 降枪避免喷溅;终点压枪枪位为 1050mm,促进 渣钢分解提高金属收得率。具体氧枪枪位控制 见表 2。

1.1 干法泄爆问题 所谓的泄爆主要是由于烟气中的 CO 与 O2 体积比、H2 与 O2 体积比达到特定范围,在静电 除尘器内由于阴极线和阳极板间产生放电造成 内部 CO 和 H2 的瞬时爆燃,静电除尘器内部产 生瞬时正压,导致卸爆阀开启泄压 [1] 的事故。 三钢集团公司炼钢 120t 转炉采用的是干法除尘 系统,高铁水耗因热值富余大、操作过程中留 渣量增加,容易引起点火不好,造成除尘管中 O2 的聚集,当烟气中 O2 体积分数大于 6% 且 CO 体积分数大于 9% 时就会造成静电除尘器泄 爆。另外,高铁水耗冶炼比低铁水耗冶炼温度高, 开吹后 CO 生成速率快,但 O2 浓度还没降下来, 当烟气中 O2 体积分数大于 6% 且 CO 体积分数

表 4 120t 转炉高铁耗调温剂加入制度

莱钢高铁水比转炉冶炼工艺实践

摘

要: 莱钢在转炉工序采用高铁水 比装入制度 , 由于造渣制度及枪位控制不合理、 炉型控制不 当及铁水流冲击 , 导致喷溅

加剧 , 兑铁 位侵 蚀 。通过优 化造 渣工 艺 、 位控 制及溅 渣护 炉工 艺 , 枪 喷溅渣 量 由 2 . k/降 至 1. k/, 铁料 消耗 由 55 g t 75 g 钢 t 10 9 gt 6 .k / 5 降至 1040k/, 6 . gt耐材消耗由04 g 降至O2 gt氧枪寿命由 20炉提高至 3 5 . k/ 2 t . k/ 0 , 1 2 炉。 关键词 : 转炉 ; 高铁水 比; 喷溅; 枪位

发炉 渣 “ 干 ” 且 持续 时 间较 长 , 返 , 后期 调 整 “ 返干 ”

过度 , 造成金属 喷溅 。 22 枪位控 制不 合理 . 采用恒压 变枪位操作 , 氧压 08MP 。前期枪 位 . a 过 高 ( 0 13 0mm) 渣 中 T e 量 高 (0 , 渣 量 , F含 3 %) 溢 大 , 渣时 间长 达 3m n 溢 i。碳 氧 反应 开始 时 间后 延 , 后 期 枪位 控 制过 低 ( 5 0mT , 剧 “ 干 ” 度 。 1 0 l) 加 1 返 程 整 个 过程 熔池 温 度上 升不 均 衡 , 脱碳 反 应 不均 衡 ,

相应延后 , 等熔池温 度上升 , 头批渣料充分化透后 n, 在开吹 4 . mi加入 二批 渣料 。二 批渣料 的加入 ~45 n

原则 : 勤加 、 少加 。但 石灰要 在 吹炼 9 n 前全 部加 mi

完 ,0 n 1 后仅 留少 量冷却剂调整 渣子用 。 mi

32 优化枪位控 制 , 321 建立枪位控 制标 准化模 式 . .

低硅低温铁水去磷冶炼生产实践

出江, l } 舍

3 5

低 硅 低 温 铁 水 去 磷 冶 炼 生产 实 践

任海 军 吴辉 强2 李 军辉

( 1 . 杭 州钢 铁 集 团公 司转 炉炼钢 厂 ; 2 . 杭 州钢铁 集 团公 司技 术 中心 摘 3 1 0 0 2 2 )

浇 注

依据 脱磷 的热 力学 条件 ¨ j , 去磷 的基本 条 件是 高( F e O) 、 高( C a O ) 和较低 的温度 。从 冶炼 时期 的特 性 上看 , 吹炼 前期 [ s i ] 、 [ M n ] 大 量氧 化 , 炉 渣 中氧 化 铁高、 碱度高、 温 度 相对 较 低 均 可 以 满 足脱 磷 的条

化 渣 的同 时减缓 C—O反应 速度 , 提 高 渣 中氧化 铁 含量 , 保持 炉渣 具有 良好 的流 动性 。

表 1 杭钢 转 炉入 炉铁 水成 分要 求 %

注: ① 冶 炼优 碳 钢 时 , 要 求 入 炉铁 水含 硫 量 不超 过 0 . 0 3 5 %。

2 . 1 铁水 硅 含量低 对脱 磷 的影 响

关键 词 : 转炉; 低硅 低 温铁 水 ; 脱磷

2 ) 入 炉铁 水温 度不 小 于 1 2 5 0  ̄。 3 ) 入 炉铁 水带 渣量 小于 0 . 冶 炼 是 一 个 复 杂 多 变 的 过 程 , 受 铁 水 条

件、 废 钢结 构 、 造渣材 料 质量 等 多种 因素 的影 响 , 冶

一 一

② 当铁 水成分 、 温度 达不到要 求 时 , 在 不影 响品种质 量 的情况下 , 由公司总调协调处理。

,

铁水 中 的 硅 , 是 转 炉 炼 钢 的 主 要 发 热 元 素 之 般铁 水含 硅量 以 0 . 5 %~ 0 . 8 %为 宜 。

一钢关于铁水对炼钢成本影响的报告5月份

一钢关于铁水对炼钢成本影响的报告公司领导:由于近几个月高炉供我厂转炉的铁水成分的波动,并且高炉刚开炉成分异常,加之我公司高炉检修铁水产量降低,铁水比降低之后,加大了我厂转炉区域操作难度,对转炉在吹炼过程中喷溅炉次、化渣剂用量、钢铁料用量等均有一定的影响。

现将两区域5月份各项指标与1月份平均值进行对比,对比结果如下:一、铁水对80吨成本影响1、铁水比降低对钢铁料的影响5月份80吨区域钢铁料、铁水单耗的对比如下,从上述数据可以看出,铁水消耗从原来的1022.52kg/t降低到950.55kg/t,降低71.97g/t,影响钢铁料消耗上升9.5kg/t。

铁水比降低影响我厂80吨钢铁料消耗升高9.5kg/t,折合成本9.97元/t。

2、铁水比降低对氧气用量的影响铁水比降低后,由于生铁比例增大,转炉冶炼所需热量不足,增加氧气消耗量。

计算铁水消耗每降低10kg/t,氧气消耗增加0.8m3/t,5月份铁水比降低影响氧气5.76m3/t,折合成本约2.99元/t。

3、铁水成分的影响由于1#450高炉复产,铁水成份波动较大,铁水硅含量平均为0.54%,加之5月份开始使用顺兴高炉铁水,顺兴铁水硅含量平均0.56%,两项合计使铁水硅含量整体较1月份升高0.054%,理论影响灰耗上升4.34kg/t,按照白灰单价342元/t计算,影响成本1.48元/t。

综上,5月份铁水比降低影响我厂80吨钢铁料消耗、氧气消耗及白灰消耗成本合计14.44元/t。

二、铁水对120吨成本影响1、铁水比降低对钢铁料的影响5月份120吨区域钢铁料、铁水单耗的对比如下,从上述数据可以看出,铁水消耗从原来的996kg/t降低到947kg/t,降低49kg/t,影响钢铁料消耗上升6.07kg/t。

铁水比降低影响我厂120吨钢铁料消耗升高6.07kg/t,折合成本7.88元/t。

2、铁水比降低对氧气用量的影响铁水比降低后,由于生铁比例增大,转炉冶炼所需热量不足,增加氧气消耗量。

转炉低铁水消耗冶炼工艺思考研究

24Metallurgical smelting冶金冶炼转炉低铁水消耗冶炼工艺思考研究高 勇(酒钢集团榆中钢铁有限公司,甘肃 兰州 730104)摘 要:当前在市场废钢供应量逐渐增加的形势下,降低铁水消耗是降低冶炼工艺成本的重要措施,同时也能够提高冶炼效益。

因此在当前社会经济发展进入新时期,为提高钢铁冶炼工艺质量和效率,需要采用转炉低铁水消耗冶炼工艺,降低生产成本。

鉴于此,本文主要阐述转炉低铁水消耗的可行性,通过降低铁水消耗的冶炼工艺试验,分析其具体措施,并思考转炉低铁水消耗冶炼工艺的生产效果,旨在进一步实现转炉低铁水比的稳定性,优化炼钢生产工艺,降低炼钢成本。

关键词:转炉;低铁水消耗;冶炼工艺中图分类号:TF713 文献标识码:A 文章编号:11-5004(2020)18-0024-2收稿日期:2020-09作者简介:高勇 ,男,生于1985年,汉族,甘肃平凉人,本科,工程师,研究方向:冶金工程及企业管理。

随着社会经济的快速发展,市场废钢供应量逐渐增加,在开展冶炼工艺时,实现环保以及钢铁去产能成为炼钢企业的首要任务。

并且在以消耗铁水为主的转炉炼钢工艺,可以通过降低铁水消耗,提高废钢比例,是提高冶炼工艺生产成本和降低成本的重要手段。

1 转炉低铁水消耗的可行性对于转炉低铁水消耗在实践中的实现是具有一定可行性的,结合钢铁冶金的原理,充分平衡转炉物料以及进行热平衡计算,能够得到钢种为低合金钢。

其所用铁水条件和终点钢水条件都有所改善。

一般情况下,以100kg 铁水为例,在不考虑废钢和冷料的添加量和脱氧合金化的基础上,钢水的获得率可以达到93.18%,与现场冶炼工艺生产数据相符合。

同时由于铁水的物理热实际上是转炉热量的最主要来源。

所以在不考虑炉渣带走热量的情况下,转炉热效率可以达到74.77%。

对于冶炼工艺过程中出现的富余热量一般可以熔化15.11kg 的废钢。

最后结合钢水获得率和富余热量,综合考虑废钢和脱氧合金化以及在没有外来补充热量的状况下,转炉的最小铁水比能够维持在82%~83%之间,即是最低铁水消耗为880kg/t ~890kg/t。

降低钢水氧含量工艺实践

系

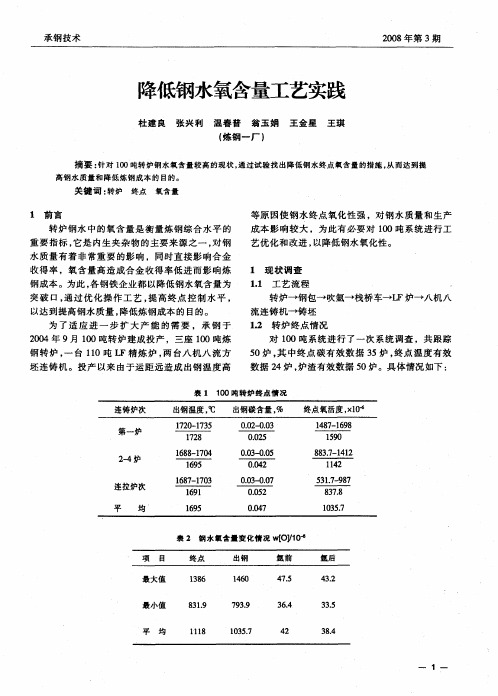

分 别 将 终 点 a(o)与 终 点 【C]、T、∑(FeO)的关 系 做 散点 图如 图 1—3。

===

2

、一

事

《 豁

呷o

、一

事

《 豁

一

2 ~

终 点 w([C]),%

图 1 终点 w([OD与终点 w ̄CD关系图

终 点 I’,℃

图 2 终点 wlⅡO】)与终点 T关系图

表 l 100吨 转 炉 终点 情 况

衰 2 钢水氧含量变化情况 wtOy ̄O

由于承钢 特有 的钒 钛资 源 ,为 了把钒 、钛 提取 出来 ,炼 钢 ~厂 自建厂 以来就 一 直 采用 “铁 水 提 钒一半 钢炼 钢 ” 的双 联 法炼 钢工 艺 ,半钢 中主要

元 素 如 Si、Ti、Mn已氧 化 (半 钢 条 件 见 表 4),半 钢

关键 词 :转炉 终点 氧含量

1 1前言 转 炉 钢水 中的 氧 含量 是 衡 量 炼 钢 综 合水 平 的

重 要 指标 ,它是 内生 夹 杂物 的主 要来 源 之 一 ,对 钢 水 质量 有 着 非 常重 要 的影 响 ,同时 直 接影 响合 金 收得 率 ,氧 含量 高 造 成合 金 收得 率 低进 而 影 响炼 钢成 本 。为此 ,各 钢铁 企业 都 以降 低钢 水 氧含 量 为 突 破 口 ,通 过 优 化 操 作 工 艺 ,提 高 终 点 控 制 水 平 , 以达 到 提高 钢水 质 量 ,降低 炼钢 成本 的 目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现代冶金

Modern Metallurgy

第47卷第3期2019年6月

Vol. 47 No. 3

Jun 2019

100吨转炉低铁水比例冶炼实践

黄彦飞

(盐城市联鑫钢铁有限公司,江苏盐城224000)

摘要:通过工艺优化和技术创新,增加转炉内热收入,减少过程热损失,铁水比例降低到67%,铁水消耗降低到730:g/t 钢,达到国内先进水平,经济效益十分显著#

关键词:转炉炼钢;铁水比例;铁水物理热;铁水化学热

中图分类号:TF71

引言

国家淘汰大批落后钢铁产能后,社会废钢库存 量趋于高位,废钢价格在低位徘徊,提高废钢比成为

各钢铁企业增加经济效益的主要手段和重要目标$

盐城市联鑫钢铁有限公司(以下简称“联鑫钢

铁”)现运行两座高炉(1080 >3 + 660 m 3),日产铁 水量8000 t 左右,2座100 t 转炉满负荷生产时产能

11000 t,铁水不足的情况严重制约了转炉的高效炼 钢$为此,炼钢厂进行了一系列的工艺优化和技术

创新,增加入炉内热收入,减少热支出和过程温降,

不断提高入炉废钢比,铁水比例降低到67%,实现 产能最大化$

收稿日期=2018-12-20

1主要工艺措施

1. 1增加转炉热收入

为了最大限度地提高废钢比,联鑫钢铁要求 高炉铁水罐到站温度"1400 @,较以前提高了

100 @ ;铁水Si 含量为0. 4%-0, 5%,较以前提高

了 0. 2% $

已知铁水热熔为0. 837 kJ/kg ,若铁水温度提高

100 @,则炉内热收入增加5607900 kJ,理论上可以

提高废钢加入量3.8吨/炉$

Si 元素的氧化放热反应如下

[Si ] + 2[O *= SiO z -29202(kJ/k g )

铁水Si 含量较原来提高了 0.2%,则炉内化学

热增加3913068 kJ ,理论上可以增加废钢量

2. 6吨/炉$

实践证明,铁水温度由1300 @提高至1400 @,

可以增加废钢加入量约3. 5吨/炉;铁水Si 含量提

高0. 2%,可以增加废钢加入量约2. 3吨/炉$

1.2废钢预热

联鑫钢铁炼钢厂新建造8条废钢斗内废钢预热

线,每条预热线有5个烧嘴,利用转炉煤气热源,对

废钢斗内废钢进行烘烤预热,能将废钢入炉温度提 高到500 @以上(为了避免废钢斗因烘烤温度高造

成变形,废钢斗周围采用通水冷却)$

已知废钢固态热熔为0. 699 kJ/kg ,液态热熔为

0. 837 kJ/kg ,熔化潜热为272 kJ/kg ,理论上可以增

加废钢量6. 5吨/炉$联鑫钢铁为斗内烘烤废钢,废

钢底部预热不彻底,实际可以增加废钢加入量 约4. 5吨/炉$

1.3合金烘烤

联鑫钢铁主要生产抗震钢筋,合金加入量为25 kg/t 左右,炉合金加入量为2. 5 t 左右,合金熔化、

溶解过程需要吸收大量热量,合金烘烤之前,出钢过

程温降为80 @左右,钢包烘烤不良时甚至达到100

@,转炉不得不高温放钢,以保证钢包温度$为了降 低铁水比,炼钢厂在中位料仓下方、合金溜槽上方设 立合金烘烤装置,出钢前能将合金预热到500 @以 上;同时将出钢口内径从!160 mm 扩大到0180

mm,出钢时间控制为1. 5-2. 5 min,出钢温降降低

到现在的40 @左右$

第3期黄彦飞,等:100吨转炉低铁水比例冶炼实践39 1.4采用投弹仪测温、定碳新技术

联鑫钢铁100t转炉没有副枪装置,原来转炉终点控制方法为拉碳法操作,终点倒炉测温取样,如温度、成分不合格需进行补吹操作;倒炉时间长,过程温降大$为降低铁水比,现采用投弹仪测温、定碳新技术,临近转炉吹炼终点时,投弹仪通过下料口向炉内熔池投掷探头进行测温、定碳,并根据温度及碳含量,控制拉碳时间,确保终点温度和成分满足出钢条件,转炉吹炼结束直接倒炉放钢,不用再往前倒炉、测温取样及倾炉,冶炼周期缩短了2>in/炉,炉内钢水温降减少810@$

1.5采用钢包系统保温技术

采用新型纳米绝热层替代原来的保温岩棉进行钢包隔热,包壳温度由原来的250@降低到现在的180@左右,钢包散热明显减少;创新钢包加盖方案,在吹氩站平台下方设置专用包盖悬架,出钢前钢包车开向出钢位时能自动挂到悬架上,脱离钢包;吹氩后钢包车开出时,靠包盖上的两个挂钩勾住钢包沿上的挂鼻,自动加盖,实现全程加盖保温,钢包运输及浇注过程温降减少15@左右,钢水温度更加均匀、稳定$

1.6采用钢包自动吹氩技术

原来吹氩管道阀门采用的是普通减压阀,阀门开度及流量调节精度差,过程吹氩强度不是太大就是太小,造成吹氩过程不必要的温降$为了保证吹氩质量同时减少过程温降,炼钢厂新上了钢包自动吹氩调节系统,不同吹氩阶段设定不同的吹氩流量和压力;尤其是软吹阶段,系统根据压力和流量关系,自动判定透气砖透气效果,自动精准调节氩气流量,既能保证软吹时钢水液面微动,又不会造成钢水裸露,降低了吹氩过程温降,同时避免了钢水的二次氧化$通过采用钢包自动吹氩技术,钢包吹氩过程温降由原来的25@左右降低到现在的18@左右,可以降低出钢温度7@,增加废钢消耗0.5t左右$1.7采用钢包连滑工艺

提高钢包水口滑板质量,钢包水口由原来的使用1次更换,到现在的3次再更换,每炉缩短钢包修砌时间约10>in,两座转炉周转钢包由原来的7-8个减少到目前的5个(备用1个)。

钢包内衬温度由原来的550@左右提高到700@左右,出钢温降减少了10@左右$

1.8炉内加焦炭增加热源

高位料仓放入焦炭,吹炼过程分批加入炉内,焦炭与氧气反应放出热量加热钢液$转炉内碳-氧放热反应如下:

[C*+[O*=CO#—11639(kJ/kg)

[C*+[O*=CO$#—34834(kJ/kg)

每炉加入焦炭300kg,设其中约90%氧化生产CO,10%氧化生产CO$,氧化放出的热量约有70%被熔池吸收,则理论上可以增加废钢量约为2吨/炉$实践证明,每炉加入300kg焦炭,可以增加废钢消耗约1.5吨/炉$

2其他措施

此外,联鑫钢铁炼钢厂还采取了诸多改进措施,将冶炼周期由原来的25min缩短到19>in,加快了钢包周转,减少了钢包过程温降;采用炉后钢包喂碳线、锰线微调合金成分,减少了强吹氩造成的钢包温降$

3结束语

通过以上措施的实施,联鑫钢铁炼钢厂铁水比例由原来的85%降低到现在的67%,铁水消耗由原来的910kg/1降低到现在的730kg/t,高炉8000t 铁水量可生产转炉钢产量由原来的9000t提高到现在的11000t,经济效益十分显著$。