电动汽车驱动电机冷却结构设计及温度场分析

电动汽车驱动电机热管理研究

电动汽车驱动电机热管理研究随着全球环境问题的日益加重,电动汽车作为一种能够降低大气污染、节能减排的新能源汽车正逐渐成为人们日常生活中的一部分。

从市场上的反馈来看,电动汽车的销售量在持续上升,尤其是一些新兴市场上,比如欧洲、中国等地区。

然而,电动汽车发展过程中的一个主要难题就是电池温升和低效率,这两个问题都与电动汽车驱动电机热管理有关。

一、电动汽车驱动电机热管理的重要性电机是电动汽车的核心部件之一,它的质量和性能直接决定电动汽车的发展和市场竞争力。

随着电动汽车的不断普及,人们对其性能的要求也不断提高,比如功率更大、寿命更长、温度更低,热管理技术的发展就成为了一项迫切的任务。

电动汽车驱动电机热管理的重要性主要表现在以下几个方面:1.确保电机的稳定性和可靠性在使用过程中,电机发热是不可避免的,如果不能有效地控制电机温升,就会导致电机的工作温度超过额定值,进而影响电机的稳定性和可靠性。

一旦电机损坏,维修成本非常昂贵,甚至有可能超过整个汽车的价值。

2.提高电机的工作效率电机发热会导致能量的损失,一直是电机工作效率低的重要原因。

如果能够有效地控制电机温升,不仅可以减少电机的热损失,还能够提高电机的工作效率,提高汽车的续航里程。

3.延长电池寿命电池与驱动电机之间通过电控系统进行耦合,电池的放电和充电会导致电池发热。

如果不能有效地控制发热量,不仅会降低电池的使用寿命,还会影响车辆的性能和驾驶安全。

二、电动汽车驱动电机热管理的技术路线为了实现电动汽车驱动电机的热管理,通常采取以下技术路线:1.冷却系统设计电动汽车驱动电机的冷却系统是电机温度控制的核心部分。

其中包括了水冷和空冷两种技术。

在设计冷却系统时,需要考虑到电机的工作环境以及负载状况,并根据这些因素选择合适的冷却技术。

2.电机加热技术在低温环境下,电机启动之前会先进行预热,以提高电机运行的效率和稳定性。

同时,在一些特殊情况下,比如极寒冬季,需要采用电机加热技术以在较短时间内快速将电机温度升高,保障车辆的安全性和稳定性。

新能源汽车驱动电机壳体冷却结构设计及热仿真分析

新能源汽车驱动电机壳体冷却结构设计及热仿真分析作者:文/ 丁永根徐天稷张南海露来源:《时代汽车》 2020年第16期丁永根徐天稷张南海露上海汽车电驱动有限公司上海市 201806摘要:本文针对新能源汽车驱动电机运行过程中的电机温升问题,重点分析了驱动电机壳体热量传递方式,以及电机壳体冷却通道结构设计,分析了冷却通道截面尺寸与冷却通道沿程阻力损失之间的关系。

同时,借助ANSYS热仿真技术,对螺旋式冷却结构的驱动电机温升问题进行了热仿真分析。

关键词:新能源汽车永磁同步电机Analysis of Drive Motor Housing Cooling Structure Design and Thermal Simulation of New Energy VehicleDing Yonggen Xu Tianji Zhang Nan Hai LuAbstract:This paper focuses on the problem of motor temperature rise of drive motors during the operation of new energy vehicle. It focuses on the analysis ofthe heat transfer method of the drive motor housing and the design of the cooling channel structure of the motor housing. The relationship between the cross-sectional size of the cooling channel and the resistance loss along the cooling channel is analyzed. At the same time, with the help of ANSYS thermal simulation technology, thermal simulation analysis of the temperature rise of the drivingmotor of the spiral cooling structure was carried out.Key words:new energy vehicles, permanent magnet synchronous motors当前,在国家节能减排政策的支持下,新能源电动汽车产业获得了迅猛发展,传统燃油汽车向电动汽车方向发展已经一种必然趋势。

电动汽车串联并联冷却系统架构分析与评价

第37卷第4期2022年8月安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报J o u r n a l o fA n h u i P o l y t e c h n i cU n i v e r s i t y V o l .37.N o .4A u g.,2022文章编号:1672G2477(2022)04G0001G09收稿日期:2022G01G18㊀基金项目:安徽省高校自然科学研究基金资助项目(K J 2021A 0487);安徽工程大学引进人才科研启动基金资助项目(2020Y Q Q 032);汽车新技术安徽省工程技术研究中心开放基金资助项目(Q C K J 202008)作者简介:汪㊀爽(1992G),男,安徽东至人,讲师,博士.电动汽车串联/并联冷却系统架构分析与评价汪㊀爽1,2,雍安姣1,徐曼曼2,俞志伟1,付永宏1,张林波1(1.奇瑞汽车股份有限公司汽车工程技术研发总院,安徽芜湖㊀241006;2.安徽工程大学机械工程学院,安徽芜湖㊀241000)摘要:高温工况下电动汽车不仅要满足乘员舱的降温需求,还要保证电机㊁电池㊁C D U 和M C U 等部件的冷却需求,部件繁多导致电动汽车冷却系统架构十分复杂.本文以乘员舱降温能力和压缩机功率为评价指标,针对驻车㊁驻车充电㊁匀速行驶和爬坡行驶等4种典型工况,采用系统仿真方法探究水冷冷凝器与电机系统串联/并联冷却系统两种架构的性能差异,并基于分析结果提出串联/并联切换式冷却系统和半并联式冷却系统两种新方案,分析结果将为电动汽车热管理系统设计工作提供重要参考与指导.关㊀键㊀词:电动汽车;冷却系统;串联和并联架构;系统仿真中图分类号:T P 391㊀㊀㊀㊀文献标志码:A 电动汽车以电能为驱动力,与传统车相比在使用过程中不会产生废气污染环境,是实现 碳达峰 和 碳中和 的关键[1G3].传统燃油车的汽油发动机热效率在40%左右,而纯电动汽车的电机热效率在90%~95%区间范围内,其动力总成冷却需求低于传统燃油车[4].但纯电动汽车同时还要保证电池㊁C o n v e r s i o n a n dD i s t r i b u t i o nU n i t (C D U )和M o t o rC o n t r o lU n i t (M C U )等部件的冷却需求,因此其冷却系统更复杂,给设计和分析工作带来了挑战.水冷冷凝器替代传统空调回路的冷凝器,与电机冷却系统共用一个散热器是电动汽车现阶段热门布置方案.基于该布置方案,水冷冷凝器与电机冷却系统存在两种布置架构,一种为并联架构,即冷却液从散热器流出后通过三通阀分别流入水冷冷凝器与电机冷却系统;另外一种为串联架构,即冷却液从散热器流出后先流入电机冷却系统再流入水冷冷凝器.两个架构存在各自的优缺点,并联架构流阻比串联架构要低,但控制复杂,合理分配各支路流量是难题.但是在系统冷却性能方面,两者的差异目前还未深入进行研究.串联/并联架构对电动汽车冷却能力和能耗有何影响,是否能满足整车冷却需求等是电动汽车热管理开发过程中亟待解决的难点问题.综上所述,针对水冷冷凝器与电机冷却系统串联和并联两种架构,本文采用系统仿真的方法进行了研究.首先在K U L I 15 0中建立串联和并联仿真模型,选取驻车㊁驻车充电㊁匀速行驶和爬坡行驶等4种典型考核工况,对串联和并联两种架构的性能进行分析和评价,研究结果将为电动汽车冷却系统设计和开发工作提供重要参考.1㊀仿真模型及考核工况1.1㊀仿真模型采用K U L I 15 0建立电动汽车冷却系统串联和并联模型,其冷却系统架构分别如图1㊁2所示,建立的并联架构仿真模型如图3所示.两个模型都包括空调回路㊁电池回路和电机系统G水冷冷凝器回路,除电机系统G水冷冷凝器回路存在串联和并联差异外,无其他区别.电池回路与空调回路通过C h i l l e r (板式换热器)实现换热,对动力电池组进行降温.空调回路蒸发器吸收的热量通过水冷冷凝器传递到电机系统G水冷冷凝器回路的冷却液中,再通过散热器释放到车外.空调回路包括电动压缩机㊁水冷冷凝器㊁热力膨胀阀㊁蒸发器㊁鼓风机㊁电子膨胀阀和C h i l l e r .电池回路包括动力电池组㊁水泵1和C h i l l e r .冷却液在串联冷却系统的电机系统G水冷冷凝器回路流向依次为散热器㊁电机系统㊁水泵2㊁水冷冷凝器㊁散热器.冷却液在并联冷却系统的电机系统G水冷冷凝器回路流向依次为散热器㊁三通阀1㊁两个并联支路(支路1:水泵2㊁水冷冷凝器;支路2:电机系统)㊁三通阀2㊁散热器.考虑到前电机入口冷却液水温有限制,两个架构中电机系统内前电机与后电机采用并联方案,即一个支路为C D U (A D A S )㊁M C U 和R M o t o r (后电机),另一个支路为F M o t o r (前电机).串联架构中电机系统G水冷冷凝器回路总流量为20L /m i n ,两个电机流量均为10L /m i n .并联架构中电机系统G水冷冷凝器回路总流量为35L /m i n ,水冷冷凝器流量为15L /m i n ,两个电机支路流量均为10L /m i n .图1㊀串联冷却系统架构图2㊀并联冷却系统架构1.2㊀考核工况选取驻车㊁驻车充电㊁匀速行驶和爬坡行驶等4种典型考核工况,对串联/并联两种架构的冷却系统进行分析和评价,各个考核工况环境温度均为40ħ㊁太阳辐射1050W /m 2㊁空调设置为内循环㊁压缩机转速6500r /m i n ㊁电池组流量15L /m i n ㊁环境相对湿度50%㊁空调回风口湿度35%,其他边界参数设置如表12 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第37卷所示.此外,不同车速下散热器迎面风速通过S T A RC C M+分析得到,如图4所示.图3㊀K U L I 仿真模型(并联架构)表1㊀考核工况边界参数工况序号模式车速/坡度[(k m /h )/%]舱内初始温度/ħ电池是否降温电池初始温度/ħA D A S +M o t o r +M C U+C D U 热负荷/k W 1空调A U T O 0/065否400.32空调A U T O+电池降温0/040是550.33空调A U T O+电池降温+B O O S T 0/040是553.54空调A U T O 60/025否401.45空调A U T O110/025否403.56空调A U T O60/925否4047空调A U T O 110/325否404.3㊀㊀图4㊀不同车速下散热器迎面风速2㊀仿真结果及分析2.1㊀驻车工况结果及分析驻车工况为表1中的第1个工况,舱内起始温度65ħ,环境温度40ħ,该工况通常称为最大降温能力考核工况,通过分析该工况来评价乘员舱的最大降温能力.驻车工况下串联/并联冷却系统的性能比较如图5所示.从图5a 中可以看出,串联/并联冷却系统舱内平均温度下降曲线基本一致,大约1300s 后舱内温度达到25ħ,两种架构均能很好地保证乘员舱的热舒适性.通过比较可以看出,串联系统比并联3 第4期汪㊀爽,等:电动汽车串联/并联冷却系统架构分析与评价系统舱内平均温度低0 2ħ,降温能力略占优势.从图5b 中可以看出,随着乘员舱温度下降,两种架构下压缩机功率都呈现缓慢减小的规律,其中串联系统压缩机功率比并联系统要低100W 左右,另外串联系统少一个水泵工作也会带来系统功率的下降.串联和并联出现差异的原因是由于在驻车工况下,电机系统热负荷小但仍有20L /m i n 的流量,此时散热器流量为35L /m i n ,导致水冷冷凝器入口水温比串联模式高,从而引起空调系统功率相对较高.因此,从节能和乘员舱热舒适性的角度来说,驻车工况下串联架构优于并联架构.图5㊀驻车空调A U T O 工况下串联/并联冷却系统性能比较2.2㊀驻车充电工况结果及分析驻车充电工况为表1中的第2个工况和第3个工况,第2个工况代表充电时(慢充或快充)电池温度达到55ħ需要降温且乘客舱同时开空调,对其进行分析可评估充电工况下电动汽车的降温能力.第3个工况代表B O O S T 工况下充电(升压快充)时电池达到55ħ需要降温且乘客舱同时开空调,此时电机系统存在较大的热负荷,在该工况下是否能满足乘员舱的热舒适性对电动汽车降温能力是一个大的考验.驻车空调A U T O+电池降温工况下串联/并联系统性能比较如图6所示.从图6a 中可以看出,串联架构与并联架构C h i l l e r 冷媒制冷量基本一致,但是串联架构的蒸发器冷媒侧制冷量比并联制冷量架构高70W 左右,因此乘客舱降温性能相对较好.从图6b 中可以看出,串联架构乘客舱平均温度比并联架构低约0 2ħ,与图6a 蒸发器制冷量呈现的规律一致.从图6c 中可以看出,串联架构压缩机功率比并联架构低,与此同时串联架构空调回路冷媒制冷量更大,所以驻车空调A U T O+电池降温工况串联架构优于并联架构.驻车空调A U T O+电池降温+B O O S T 工况下串联/并联冷却系统性能比较如图7所示.从图7a 中可以看出,两种架构蒸发器和C h i l l e r 冷媒制冷量变化规律和大小基本一致,在150s 之前串联架构蒸发器冷媒制冷量比并联架构高200W 左右.从图7b 中可以看出,150s 之前串联架构乘员舱内平均温度比并联架构低1ħ左右,之后逐渐趋近一致.此外,1500s 时舱内平均温度为26 5ħ,乘客舱降温能力略差,可通过增大压缩机速度或更换大排量压缩机来提高乘客舱的热舒适性.从图7c 中可以看出,串联架构压缩机功率比并联架构略低一点,此时两种冷却系统空调路制冷量大小基本相同,此外考虑到串联架构比并联架构少一个水泵工作.将图6的结果与图7的结果比较可以看出,在驻车工况下,由于B o o s t 模式下电机系统热负荷增加,串联架构的优势不再明显,但仍然要优于并联架构.因此,综合分析结果可认为驻车空调A U T O+电池降温工况下串联架构优于并联架构.2.3㊀匀速行驶工况结果及分析匀速行驶工况为表1中的第4个工况和第5个工况,在匀速行驶状态下电机系统会产生余热进而影响到散热器的入口温度.第4个工况车速为60k m /h ,代表日常通勤,第5个工况车速为110k m /h ,代表高速行驶.针对这两个工况,研究空调A U T O 模式下乘员舱的降温性能和能耗,评估串联/并联架构在匀速行驶状态下的优劣.行车60k m /h 工况下串联/并联冷却系统性能比较如图8所示.从图8a 中可以看出,两种架构下舱内平均温度变化趋势一致,200s 之前温度基本一致,200s 以后并联架构比串联架构温度低约0 2ħ,意味着在舱内平均温度这个指标上并联架构略优于串联架构.从图8b 可以看出,两个架构在匀速行驶㊁空4 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第37卷图6㊀驻车空调A U T O+电池降温工况下串联/并联冷却系统性能比较图7㊀驻车空调A U T O+电池降温+B O O S T 工况下串联/并联冷却系统性能比较5 第4期汪㊀爽,等:电动汽车串联/并联冷却系统架构分析与评价调A U T O 工况下,压缩机功率的变化趋势基本相同,随着舱内温度降低,压缩机功率逐渐下降,且并联架构比串联架构压缩机功率低约65W.图8㊀行车60k m /h 工况下串联/并联性能比较行车110k m /h 工况下串联/并联性能比较如图9所示.从图9a 中可以看出,100s 之前两个架构舱内平均温度大小基本一致,100s 之后并联架构舱内平均温度低约0 58ħ,意味着该工况下在舱内平均温度这个指标上并联架构略优于串联架构;从图9b 可以看出,两个架构压缩机功率差异比60k m /h 工况大,约为172W .60k m /h 与110k m /h 匀速行驶工况出现边界差异的原因在于散热器迎面风速和电机系统热负荷不同,分析结果显示110k m /h 工况串联架构与并联架构的差异大于60k m /h 工况,意味着电机系统热负荷对串联架构与并联架构的性能优劣有很大影响.此外,图9分析的行车110k m /h 工况和2.2节图7分析的驻车空调A U T O+电池降温+B O O S T 工况的电机热负荷均为3 5k W ,但串联架构与并联架构优劣结论相反,这是散热器风量限制导致的.驻车工况下散热器迎面风速为2 3m /s ,而110k m /h 车速下风速可达到4m /s ,因此在开展相关分析工作时不能忽略散热器风量带来的影响.图9㊀行车110k m /h 工况下串联/并联冷却系统性能比较2.4㊀爬坡行驶工况结果及分析本文选择60k m /h9%坡度与110k m /h3%坡度两个典型工况作为爬坡行驶分析工况,如表1中的第6个工况和第7个工况所示.图10和图11分别为行车60k m /h9%坡度与110k m /h3%坡度连续爬坡工况下串联/并联性能的比较,两个工况边界差异的原因在于散热器迎面风速和电机系统热负荷不同,迎面风速分别为3m /s 和4m /s ,电机系统热负荷分别为4k W 和4 3k W .从图10和图11中都可以看出,两个架构下舱内平均温度均能维持低于25ħ,意味着能很好地满足降温需求,另外舱内温度一直下降的原因是仿真计算过程中压缩机设置为定转速.从两个架构性能对比可以发现,并联架构比串联架构舱内平均温度和压缩机功率低,意味着在爬坡行驶工况下,并联架构优于串联架构.6 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第37卷图10㊀行车60k m /h9%坡度连续爬坡工况下串联/并联性能比较图11㊀行车110k m /h3%坡度连续爬坡工况下串联/并联性能比较3㊀电动汽车热管理架构新方案3.1㊀串联/并联切换式热管理架构从本文第2节的分析结果可以得知,串联架构在驻车工况和驻车充电工况下优于并联架构且压缩机功率较低,而在行车工况下因电机系统热负荷增加,并联架构显露出优势,且随着电机系统的热负荷增大,并联架构的优势逐渐增大.基于该结论本文提出了一种串联/并联切换式热管理架构如图12所示.图12a 所示为并联工作模式,冷却液从散热器流出后经过三通阀1分别流向水冷冷凝器和电机系统,在三通阀4处汇合后流向散热器.图12b 为串联工作模式,冷却液从散热器流出后经过三通阀1只流向电机系统,从三通阀5流出后经过三通阀6全部流入水冷冷凝器中,再流入散热器.在应用场景下,通过传感器和对应的算法采集相关数据并分析串联架构和并联架构的优势.在并联架构优势工况下(例如匀速行车和连续爬坡工况)系统切换至并联架构模式,同理在串联架构优势工况下(例如驻车或驻车充电工况等)切换至串联架构模式,通过模式切换来降低电动汽车的能耗.该电动汽车冷却系统通过电磁阀的开闭可以很方便地实现水冷冷凝器与电机冷却系统串联或并联,比单一模式的冷却系统性能更好㊁能耗更低,能够提高整车的续航能力.3.2㊀半并联式热管理架构串联架构与并联架构的差异主要原因是流量不同,驻车工况下电机系统热负荷小但是因C D U 需要降温仍存在20L /m i n 的流量,导致水冷冷凝器散热减少,引起系统能耗增加.若能保证前电机出口水温不超标,可采用如下图13所示的半并联热管理架构,该架构将前㊁后电机串联后语水冷冷凝器并联,此时电机系统水流量最小为10L /m i n .在驻车或驻车充电等工况下比并联架构有优势,略逊色于串联架构.在匀速行驶和爬坡行驶工况下,通过增大电机系统流量,该架构可起到与并联架构相同的效果.4㊀结论本文以乘员舱降温能力和系统部件冷却效果为评价指标,针对驻车㊁驻车充电㊁匀速行驶和爬坡行驶7 第4期汪㊀爽,等:电动汽车串联/并联冷却系统架构分析与评价8 安㊀徽㊀工㊀程㊀大㊀学㊀学㊀报第37卷图12㊀串联/并联切换式热管理架构等4种典型工况,采用系统仿真方法探究了水冷冷凝器与电机系统串联/并联两种冷却系统的差异,取得的主要研究结论如下:(1)串联架构在驻车工况和驻车充电工况下,降温能力优于并联架构且压缩机功率较低,而在行车工况下,因电机系统热负荷增加,并联架构露出优势,且随着电机系统的热负荷增大,并联架构的优势逐渐增大. (2)串联架构与并联架构性能产生差异主要是流量不同引起的,驻车工况下电机系统热负荷小,但是因C D U需要降温仍存在20L/m i n的流量,导致水冷冷凝器散热减少,引起系统能耗增加. (3)针对串联/并联冷却系统的性能差异,本文提出了串联/并联切换式冷却系统和半并联式冷却系统两种新方案,研究结果将为整车厂设计电动汽车热管理系统提供参考与指导.图13㊀半并联热管理架构参考文献:[1]㊀汪琳琳,焦鹏飞,王伟,等.新能源电动汽车低温热泵型空调系统研究[J ].汽车工程,2020,42(12):1744G1750,1757.[2]㊀黄伟,张桂连,周登辉,等.基于能量流分析的纯电动汽车电耗优化研究[J ].汽车工程,2021,43(2):171G180.[3]㊀赵宇,嵇天炜,瞿晓华,等.电动汽车热泵空调系统综述[J ].制冷与空调,2020,20(7):72G81.[4]㊀P I A O C H ,C H E N T ,Z HO U A ,e t a l .R e s e a r c ho ne l e c t r i cv e h i c l ec o o l i n g s y s t e m b a s e do na c t i v ea n d p a s s i v e l i qu i d c o o l i n g [J ].J o u r n a l o f p h y s i c s :c o n f e r e n c e s e r i e s ,2020,1549(4):042146.A n a l y s i s a n dE v a l u a t i o no f t h eA r c h i t e c t u r e o f t h e S e r i e s /P a r a l l e l C o o l i n g S ys t e mo fE l e c t r i cV e h i c l e s WA N GS h u a n g 1,2,Y O N G A n j i a o 1,X U M a n m a n 2,Y UZ h i w e i 1,F U Y o n g h o n g ,Z H A N GL i n b o 1(1.A u t o m o t i v eE n g i n e e r i n g T e c h n o l o g y R e s e a r c ha n dD e v e l o pm e n t I n s t i t u t e ,C h e r y A u t o m o b i l eC o .,L t d ,W u h u241006,C h i n a ;2.S c h o o l o fM e c h a n i c a l E n g i n e e r i n g ,A n h u i P o l y t e c h n i cU n i v e r s i t y ,W u h u241000,C h i n a )A b s t r a c t :I n a h i g h t e m p e r a t u r e e n v i r o n m e n t ,e l e c t r i c v e h i c l e s n o t o n l y n e e d t o c o o l t h e p a s s e n g e r c o m p a r t m e n t ,b u t a l s o e n s u r e t h e c o o l i n g r e q u i r e m e n t s o f c o m p o n e n t s s u c ha sm o t o r s ,b a t t e r i e s ,C D U s ,a n d M C U s .T h e r e a r e m a n y c o m p o n e n t s ,s o t h e a r c h i t e c t u r eo f t h e e l e c t r i cv e h i c l e c o o l i n g s y s t e mi sv e r y c o m p l e x .I n t h i s p a p e r ,t h e c o o l i n g c a p a c i t y o f t h e p a s s e n g e r c o m p a r t m e n t a n d t h e c o m p r e s s o r p o w e r a r e u s e d a s t h e e v a l u a t i o n i n d i c a t o r s ,a n d t h e s e r i e s /p a r a l l e l c o n n e c t i o nb e t w e e n t h ew a t e r Gc o o l e d c o n d e n s e r a n d t h em o t o r s y s t e mi s e x p l o r e db y t h e s y s t e ms i m u l a t i o nm e t h o d f o r f o u r t y p i c a lw o r k i n g c o n d i t i o n s ,s u c h a s p a r k i n g ,p a r k i n g c h a r g i n g ,c o n s t a n t s p e e d d r i v i n g a n d c l i m b i n g d r i v i n g .T h e p e r f o r m a n c e d i f f e r e n c e s b e t w e e n t h e t w o a r c h i t e c t u r e s o f t h e c o o l i n g s y s t e ma r e a n a l y z e d ,a n d t w on e ws c h e m e s ,t h e s e r i e s /p a r a l l e l s w i t c h i n g c o o l i n g s y s t e ma n d t h e s e m i Gp a r a l l e l c o o l i n g s y s Gt e m ,a r e p r o p o s e d b a s e d o n t h e a n a l y s i s r e s u l t s ,w h i c h p r o v i d e i m p o r t a n t r e f e r e n c e a n d g u i d a n c e f o r t h e d e s i g n o f t h e r m a lm a n a g e m e n t s y s t e m s o f t h e e l e c t r i c v e h i c l e s .K e y wo r d s :e l e c t r i c v e h i c l e ;c o o l i n g s y s t e m ;s e r i e s Gp a r a l l e l a r c h i t e c t u r e ;s y s t e ms i m u l a t i o n9 第4期汪㊀爽,等:电动汽车串联/并联冷却系统架构分析与评价。

电动汽车驱动电机水冷系统的设计及其温度场分析

轻工机械

Li gh tI nd u s t r y Ma c hi ne r y

Vo 1 . 31 No . 5 Oc t . 2 01 3

[ 研究 ・ 设计 ]

D O I : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5 ・ 2 8 9 5 . 2 0 1 3 . 0 5 . 0 0 6

和传热学基本理论 , 采 用有 限体积元数值 计算的方法对水冷结构进行 了 3 D流场和 温度场分 析 , 描 述 了水冷 电机 内部流

体的流动特性和流体 的温升特性。在此基础上 , 建 立 了 电机 的 3 D稳 态温 度 场 模 型 , 进 行 了温 度 场 求 解 , 对 永磁 水冷 电机

内部 的 传 热 特 性 进 行 了 分析 ; 研 究 了 水 冷 结 构 的 变化 对 电机 温 度 场 的 影 响 。 最后 建 立 了水 冷 系统 实验 平 台 , 验 证 了分 析

的正确性。

关

键

词: 永磁 水冷 电机 ; 水冷结构 ; 数值计 算 ; 流场 ; 温度场

文 献 标 志码 : A 文章 编 号 : 1 0 0 5 - 2 8 9 5 ( 2 0 1 3 ) 0 5 类号 : U 4 6 9 . 7 2

W a t e r Co o l i ng S y s t e m De s i g n a nd Th e r ma l Ana l y s i s f o r

El e c t r i c a l Ve hi c l e Dr i v i ng Mo t o r s

HE We i c h a o, WU J i a n h u a

新能源汽车冷却系统设计

新能源汽车冷却系统设计随着世界能源和环境保护问题的不断升级,新能源汽车逐渐成为了人们选择出行的新标准。

而冷却系统便是新能源汽车中一个不可或缺的部分,也是设计中需要重点关注的部分。

在新能源汽车的冷却系统设计中,需要考虑到传统汽车冷却系统设计中的种种问题,并综合考虑新能源汽车特有的因素,才能确保汽车高效、安全、环保地运行。

本文将就新能源汽车冷却系统的设计要点进行探讨。

一、冷却系统设计原则在新能源汽车的冷却系统设计中,需要遵循以下五大原则:1. 安全性原则冷却系统应具备防漏、防爆、防冻等特性,从而确保行车中的安全性。

2. 效率性原则冷却系统的设计应尽可能地提高制冷效率,才能满足日常使用时的需求。

3. 节能性原则冷却系统的设计原则应兼顾节能保护环境,尽可能地减少能源的消耗。

4. 全面性原则冷却系统应考虑车辆各个方面的换热需求,满足整车的热平衡需求。

5. 维护性原则冷却系统应尽可能地减少维护方面的成本和时间,方便用户使用和维修。

二、冷却系统设计要点在设计冷却系统时,需要考虑以下四个方面的因素:1. 散热制冷系统在设计散热制冷系统时,需要充分解决传统汽车冷却系统可能存在的漏洞。

新能源汽车在调节温度的时候,要使用额外的冷却系统,这个系统就应该在设计时能够承受循环时的高压和高温。

2. 循环系统在设计循环系统时,需要考虑到整车的运行情况和车型的需求。

特别是在电动汽车运行时,能量的消耗要考虑到循环系统的负载,不应该将整辆车的行车压力全部交给循环系统。

3. 温控系统在设计温控系统时,需要合理控制整车内的温度,从而保证行驶中的舒适度。

同时,在设计温控系统时,需要考虑到发动机(电动机)和驱动系统所在的位置、散热部位以及散热实效等因素,确保车辆在不同的运行情况下,都能自动适应温度变化。

4. 保护系统在设计保护系统时,需要考虑到车辆使用中的一些可能存在的异常情况,如汽车超载、道路情况、高温环境等因素。

设计保护系统的目的是能够在出现异常情况的时候,自动保护车辆不受损害。

电机绕组温度场分析及优化研究

电机绕组温度场分析及优化研究电机是现代工业中不可或缺的重要设备之一,其核心部件之一就是绕组。

绕组既是电机的能源转换介质,也是决定电机性能的关键因素之一。

电机的功率、效率、寿命等等指标都与绕组的质量有着紧密的关系。

近年来,电机绕组的温度场分析及优化已成为电机行业研究的热点之一。

一、电机绕组的温度场分析方法在电机运行中,由于绕组内部的电磁感应发热和电阻发热作用下,绕组温度会逐渐升高。

由于各个部分的绕组结构不同,所以在绕组温度分布上也会存在差异。

因此,进行电机绕组温度场分析,有利于优化绕组结构,提高电机的功率密度和效率。

目前,电机绕组温度场分析的方法主要有以下三种:1. 数值模拟法数值模拟法是目前研究电机绕组温度场分布的常用方法。

其基本思想是建立电机绕组的数学模型,通过计算机模拟的方式分析电机在不同工况下的温度场分布情况。

具体来说,数值模拟法常用的软件包括ANSYS、FLUENT等。

2. 实验方法实验方法是通过实验手段,测量电机绕组在不同负载条件下的温度变化情况,并根据测量结果进行分析和优化。

常用的实验手段有红外线热像仪、热电偶、纤维光学传感器等。

3. 解析方法解析方法是建立基于物理原理的电机绕组温度场分布模型,在此基础上,通过解析计算得出温度场分布的解析解。

常用的解析方法包括有限元法、有限体积法、边界元法等。

二、电机绕组的温度场优化方法电机绕组的温度场分布是影响电机整体性能的重要因素之一,因此,研究绕组结构优化方法,是提高电机功率密度和效率的关键。

目前,有许多方法可以有效地优化电机绕组的温度场分布,其中最常用的包括以下几种。

1. 涂层技术涂层技术是在绕组表面喷涂一层专门的保护性材料,目的是提高绕组的热稳定性和导热性。

常用的涂层材料包括氧化铝、氮化硅、热沉淀镀层等。

2. 合理铺绕合理铺绕是指将绕组的导体线依据其规格和结构特点,按照一定的规律分布在绕组槽中。

通过优化绕组的排列方式、导体线的集中密度、绕组的长度等参数,可以使绕组温度场分布更加合理,提高其工作效率。

一文带你看懂驱动电机冷却系统

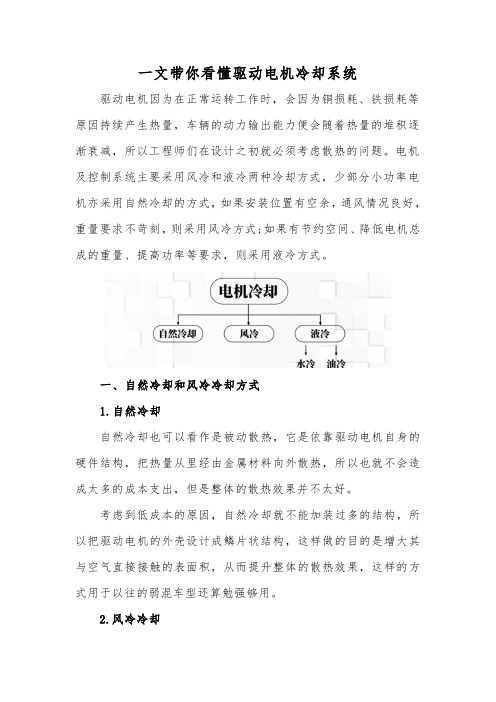

一文带你看懂驱动电机冷却系统驱动电机因为在正常运转工作时,会因为铜损耗、铁损耗等原因持续产生热量,车辆的动力输出能力便会随着热量的堆积逐渐衰减,所以工程师们在设计之初就必须考虑散热的问题。

电机及控制系统主要采用风冷和液冷两种冷却方式,少部分小功率电机亦采用自然冷却的方式,如果安装位置有空余,通风情况良好,重量要求不苛刻,则采用风冷方式;如果有节约空间、降低电机总成的重量、提高功率等要求,则采用液冷方式。

一、自然冷却和风冷冷却方式1.自然冷却自然冷却也可以看作是被动散热,它是依靠驱动电机自身的硬件结构,把热量从里经由金属材料向外散热,所以也就不会造成太多的成本支出,但是整体的散热效果并不太好。

考虑到低成本的原因,自然冷却就不能加装过多的结构,所以把驱动电机的外壳设计成鳞片状结构,这样做的目的是增大其与空气直接接触的表面积,从而提升整体的散热效果,这样的方式用于以往的弱混车型还算勉强够用。

2.风冷冷却想要进一步提升驱动电机的散热效果,就不能单单依靠被动的原始手段了,带有散热风扇的主动式风冷效果会更佳些。

在早期的时候,驱动电机会利用自带的同轴风扇,再搭配设计好的一套循环风道,把热量利用风扇的吹力向外扩散。

其原理通俗点说就是把冷空气吹进来,带走驱动电机产生的热量后再吹出去。

驱动电机的自然冷却方式像是在炎热的大夏天,让人静躺在床上抱着“心静自然凉”的想法,还要采取“大”字型的躺法去降暑。

二、驱动电机液冷冷却系统的组成1.水冷冷却方式发动机冷却系统与传统涡轮增压车型冷却系统一样,系统冷却液温度一般在90~100℃之间,允许最高温度为110℃。

电机冷却系统采用了第三套独立的冷却系统,用于电机与电机控制器的冷却,是通过单独的电动水泵驱动冷却液实现的独立循环系统。

它由散热器、电子风扇水管、水壶、电机水套、电机控制器、水泵(安装在散热器立柱上的电动水泵)组成。

系统冷却液温度一般在50~60℃,允许最高温度为75℃。

低温条件下新能源汽车驱动电机寒冷性能研究

低温条件下新能源汽车驱动电机寒冷性能研究新能源汽车正逐渐成为未来汽车发展的重要方向,其中电机作为新能源汽车的动力源之一,其在低温条件下的性能表现对车辆的驾驶安全和性能具有重要影响。

随着寒冷气候下电动汽车的普及和应用,其性能在低温条件下的表现愈发重要。

因此,本文针对低温条件下新能源汽车驱动电机的寒冷性能展开深入研究。

首先,通过对新能源汽车驱动电机的工作原理和结构进行分析,了解其在低温环境下的工作特点。

新能源汽车驱动电机一般采用永磁同步电机或异步电机,在高温环境下性能稳定,但在低温条件下会出现一些问题,如起动困难、效率降低等。

针对这些问题,需要对驱动电机的工作原理和结构特点进行深入了解,为后续的研究奠定基础。

其次,重点分析低温条件下新能源汽车驱动电机的热管理系统。

热管理系统是保证驱动电机在低温环境下正常工作的关键。

在低温环境下,驱动电机的温度过低会导致润滑油黏度增大、电池性能下降等问题,因此热管理系统的设计和优化对电机性能至关重要。

通过建立数学模型和仿真分析研究不同热管理系统对电机性能的影响,为提高电机在低温条件下的性能提供理论依据。

同时,还需要对驱动电机在低温条件下的控制策略进行优化。

电机控制策略直接影响其在低温环境下的性能表现。

通过对电机在不同工况下的控制策略进行仿真分析和实验研究,找出在低温条件下效率最高、响应最快的控制策略,提高电机的性能和稳定性。

最后,通过实车测试验证研究成果。

针对低温条件下新能源汽车电机的寒冷性能研究成果,进行实际路试测试,验证仿真分析和实验研究的结论。

通过实车测试,获取电机在不同低温环境下的工作数据和性能表现,为新能源汽车在寒冷气候下的应用提供参考依据。

让我们总结一下本文的重点,我们可以发现,本文对低温条件下新能源汽车驱动电机的寒冷性能进行了深入研究,从电机的工作原理和结构分析入手,重点研究了热管理系统的设计和优化、控制策略的改进以及实车测试验证等方面。

通过本文的研究,可以有效提高新能源汽车在低温条件下的性能表现,推动新能源汽车在寒冷气候下的应用和发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电动汽车驱动电机冷却结构设计及温度场分析发表时间:2018-08-22T11:11:24.983Z 来源:《电力设备》2018年第14期作者:王健王云鹏李武[导读] 摘要:本文给出一种实际工程应用的电动汽车驱动电机并联型冷却水路结构,相对于传统螺旋形水套,降低流阻效果显著。

然后利用热网络法,研究电机装配间隙及槽内浸漆程度对温度场的影响。

接下来建立电机整机三维有限元模型,研究整个电机温度分布情况。

最后通过实验对两种仿真方法进行验证。

(上海汽车集团股份有限公司技术中心上海 201804) 摘要:本文给出一种实际工程应用的电动汽车驱动电机并联型冷却水路结构,相对于传统螺旋形水套,降低流阻效果显著。

然后利用热网络法,研究电机装配间隙及槽内浸漆程度对温度场的影响。

接下来建立电机整机三维有限元模型,研究整个电机温度分布情况。

最后通过实验对两种仿真方法进行验证。

关键词:永磁同步电机并联型水路 LPTN 有限元法 Cooling structure design and temperature field analysis of electric vehicle driving motor Wang Jian1 Wang Yunpeng1 Li Wu1 (1.SAIC Motor Technical Center,Shanghai,201804) Abstract: In this paper, a parallel cooling water circuit structure used in EV’s driving motor is presented. Compared with the traditional spiral water jacket, the effect of reducing flow resistance is remarkable. Then the thermal network method is used to study the influence of the motor assembly gap and the degree of paint dipping on the temperature field. Next, the three-dimensional finite element model is established to study the temperature distribution of the whole motor. Finally, two simulation methods are verified by experiments. Keywords: PMSM Parallel cooling water circuit LPTN Finite element method0 引言目前国际上新能源汽车发展如火如荼,电动汽车驱动电机研究越来越受到人们的普遍关注,永磁同步电机更是其中翘楚。

越来越高的功率密度和转矩密度需求,使得永磁同步电机热场研究成为了电机设计和校验的重要一环[1]。

本文结合实际工程,对一款电动汽车用永磁同步电机流体场和温度场进行耦合研究,并通过实验证明了工程研究方法的准确性,具体内容包括以下几个方面: 1)结合流体动力学理论,对比分析并联型水路相对于传统水路结构的优势; 2)研究热网络法计算电机温度场准确性的影响因素; 3)三维有限元法计算电机温度场准确性研究。

1 并联型水路本节旨在研究并联型水路结构相对于传统水路结构(周向螺旋形)在车用电机上的优势,主要从水路流阻方面考虑。

1.1 流体动力学及热场数学模型对于一般不可压缩粘性流体稳态问题,伯努利方程在解决实际工程问题中有及其重要的作用[2],并且应用广泛,其方程为:式(2)中:T为物体边界面温度;qv求解域内各热源总和;λr、λφ、λz分别为材料沿r、φ以及z方向的导热系数;S为流体与固体材料交界面;Tf为流体温度;α为表面散热系数。

1.2 仿真模型传统机壳水冷常用周向螺旋型和轴向“Z”字型水路,轴向“Z”字型水路由于弯折角多,局部压降大,通常在实际工程中多采用的周向螺旋型水路。

周向螺旋型水路进出水口分布在电机两侧,位置不方便进行调节,在目前电机-控制器-减速器集成的系统中,有一定的劣势。

基于螺旋型水路,本文给出一种并联型水路结构,进出水口位置便于调节,并且降低水路的流阻。

水路结构图如图1-1所示,分别为螺旋型水路和并联型水路。

2 LPTN法研究电机温度场在前期电机开发阶段,电机电磁性能的设计通常需要快速的对电机热负荷进行评估,集中参数热网络法(Lumped Parameter Thermal Network ,LPTN)便应运而生[4]。

LPTN对比于简单热路法,热节点比较丰富,可以获取同一部件不同位置温升状况;对比于三维有限元法,LPTN计算速度快,并且对电机模型参数化控制程度更高。

以一台峰值功率为60kW,最高转速12000rpm的永磁同步电机为研究对象,采用并联型水路结构,利用热网络法研究经验参数在快速计算电机温度场中的重要性。

目标电机的基本参数(损耗数据是电机工作在4500rpm工况),如表2-1所示,电机转速较低,机械损耗暂时不考虑。

2.1 热网络模型参数等效首先,为方便热网络模型的建立,电机部件的几何形状必须尽量规则,便于热阻、热容等参数的计算,形状简化的原则是保证热传递路径上热参数不变。

其次,为方便热参数计算,对于电机关键位置进行等效意义重大。

2.1.1 绕组等效在电机温度场研究计算过程中,电机槽内温升及绕组温度分布规律是关注的重点。

电机槽内温度较高,加速电机槽内绝缘老化,降低电机寿命和可靠性;另一方面,槽内绝缘的分布对电机温度场分布也有很大影响。

槽内绝缘和绕组分布规律复杂,通常在计算过程中都需要做等效处理。

本文中采用常见的绕组和绝缘分层等效方法,等效示意图如图2-1所示。

式中:δi为第i层厚度;λi为第i层物体导热系数。

2.1.2 气隙等效在建立电机热网络模型过程中,常常将旋转气隙的对流散热等效成为固体热传导。

电机不同工作工况下,转子带动气隙旋转运动的状态不同,工程上通常采用雷诺数来判断流体运动状态。

在电机中,气隙临界雷诺数用公式(4)计算:式中:C为热容;ρ为物体密度;V为物体体积;cp为物体比热容;Rt为热传导热阻;δ为热传导传递长度;λ为材料热导率;S为热传导或热对流传递面积;Rc为热对流热阻;h为对流散热系数。

2.3 LPTN计算结果按照前文等效之后的电机模型,计算电机各部件的热阻和热容,在各热节点进行损耗加载,得到电机热网络模型如图所示,电机各部件用颜色进行了标识。

在此工况下,利用热网络模型计算的电机温度分布如图2-3所示,电机最高温度为153.5℃,出现在绕组端部位置;由于电机转速较低,电机转子损耗较小,转子系统最高温度为107.6℃,定子铁芯最高温度出现在定子齿,最高温度为105.2℃。

2.4 电机温度场影响因素分析在电机实际加工过程中,由于加工工艺和模具存在一定的偏差,可能会导致电机热性能的下降,从而影响电机输出性能,本小节针对以下两种电机加工安装常出现的问题进行讨论。

2.4.1 机壳-定子间隙通常机壳和定子铁芯之间通过热套安装,并且两者之间存在一定的过盈量,但在实际加工过程中,并不一定能够保证定子铁芯外圆和机壳内圆的加工精度,微小的偏差量会导致电机内较大的温差。

利用热网络法,研究机壳-定子间隙对电机内温度影响,图2-4表明,电机温度随着机壳-定子间隙呈线性增加,绕组温度变化较大。

2.4.2 槽内浸渍程度电机在下线完成后,需要用浸渍漆对槽内绕组进行浸渍,目的是为了填充槽内间隙,增强绕组热传导能力。

但是,槽内浸渍通常达不到完全浸渍的要求,对电机槽内温度造成一定影响。

假设槽内完全浸渍称其浸渍程度为100%,则电机部件温度随槽内浸渍称度变化关系如图2-5所示,浸渍程度好坏对绕组温度影响较大,随着浸渍程度的提高,对绕组温度影响越来越小。

3 三维有限元法研究电机温度场三维有限元法目前是计算电机温度场最常用的方法,相对于LPTN法,其准确性更多的依赖于三维模型的准确性以及网格剖分质量的好坏。

三维有限元法可以直观的观测电机内温度的变化梯度,计算不规则形状部件的温度,但是三维有限元法通常需要占用大量的计算内存和时间[5]。

3.1 求解模型针对本文目标电机,结合第二节分析结果,基于以下假设建立电机求解三维模型: 1)机壳和定子之间没有接触间隙;2)电机槽内浸渍完全,不存在空气;3)忽略机壳上散热筋对散热影响;4)忽略槽内、定子齿部等小特征圆角和轴上键槽对散热影响。

电机三维有限元求解模型如图3-1所示,对电机轴承进行了简化处理。

电机整机剖分截面图如图3-2所示,整机采用六棱柱体网格进行剖分,对气隙及槽内绝缘纸采用薄层剖分,对绕组和流体场进行局部加密处理,整机网格质量较好,且在不影响计算精度的基础上,尽量减少了网格数量。

3.2 边界条件本次仿真是采用流-固耦合的方法进行,仿真边界条件主要包括损耗加载,流体场边界条件设置,材料属性设置,流-固耦合面及固-固接触面设置和绝热面设置。

1)仿真损耗以Total Source形式进行加载,热源在电机发热部件上均匀分布; 2)流体场设置质量流量入口和压力出口,入口流量为8L/min,冷却液入口温度为65℃; 3)材料属性设置中重点关注定转子铁芯材料热导率的各向异性;4)流-固耦合面和固-固接触面均设置成能量方程传递面,无接触面均为绝热面。

3.3 计算结果分析基于以上仿真设置,采用并联型水路结构电机温度场仿真结果如图3-3所示,电机最高温度出现在绕组端部,最高温度为159℃,电机转子最高温度为101℃,定子铁芯最高温度在定子齿部,最高温度为102℃。

3.4 实验验证在电机绕组端部、定子铁芯及转子上安装温度传感器,绕组端部传感器直接绑扎在端部导线上,定子铁芯上传感器贴在靠近定子齿位置,转子上通过开槽,通过空心轴将传感器接线引出,但转子上温度传感器只能在电机停止转动后,读取温度值。

设置冷却水温为65℃,入水流量为8L/min,控制电机运行在前述仿真工况,待电机温度基本达到稳态时,测量电机各部件温度,整理如图3-4所示,对比于LPTN法,有限元法更为接近实际测量值,电机损耗误差与实验误差是造成此结果的主要因素。

4 结论1)从流体流阻角度来看,文中给出的并联型水路流阻小于传统螺旋形水路,在冷却泵选型上面可以作为基本参考依据。

2)LPTN法计算电机温度场较为方便快捷,其计算精度可满足前期电机设计阶段需求;LPTN法基于的经验热参数较多,通过实验进行对比确认,对系列电机温度场计算帮助较大;LPTN法可以比较方便的对电机局部过热点进行分析,在电机加工制造过程有一定的指导意义。