组装段八大浪费案例

合集下载

生产现场八大浪费PPT课件

缩短距离等;

23

5、库存的浪费

库存量过大,资金积压越多,产生搬运,管理费 用增加.

库存浪费的主要表现:

产生不必要的搬运、堆积、防护、寻找等; 使先进先出作业困难; 占用资金(损失利息)及额外的管理费用; 物品的价值衰减,变成呆料、废料; 占用空间,仓库建设投资增加; 掩盖问题、能力不足被隐藏……

24

搬运是一种不产生附加价值的动作;搬运的损失 分为放置、堆积、移动、整理等动作浪费.

物品移动所需要的空间浪费; 时间的耗费; 人力、工具的占用; 推车移动……

22

(搬运)举例说明

浪费的产生: 工厂布局:物流路线交叉﹔孤岛﹔工作布局前

后工程分离﹔

浪费的消除: 工厂布局:按布局原则布置,减少交叉、移动,

计算公式:成本=售价-利润

企业在竞争中立于不败之地;

经营思想:

不断消除浪费; 降低成本; 积极进取;

按照“利润中心型”的 思想经营,企业就可以 在竞争中立于不败之地

5

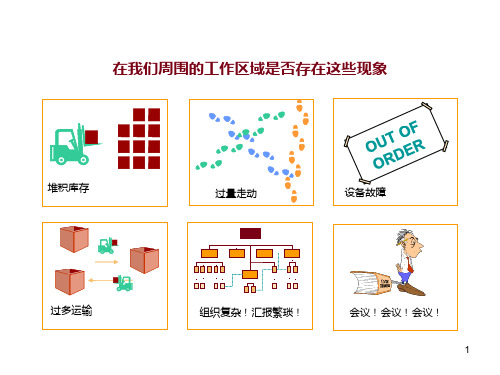

企业每天都在“烧钱”

以下不良现象或浪费在“烧钱” 仪容不整的工作人员; 好心疼啊!

机器设备放置不合理; 机器设备保养不当; 原材料、在制品、完成品、待修品、不 良品等随意摆放; 通道不明确或被占; 工作场所脏污。

品质管理的浪费不良本身就是浪费治标不治本的浪费只有临时对策不追究根本原因的浪灾害与事故的防止安全的疏忽是对人对社会最大的危害安全第一1388制造现场的浪费说明管理部门的浪费不良的浪费制造不良的浪费之后还有进行检测的浪加工的浪费与产品价值核心的功能不相关的加工与作业都是浪费作业浪费动作的浪费步行放臵大幅度的动作动作的浪费搬运的浪费物料搬运的浪费搬运步行的浪费1488制造现场的浪费说明管理部门的浪费库存的浪费成品中间品原材料的库存浪费超前储备的浪费带来大量的管理浪费制造过多的浪费在不必要的时候制造不必要的产品超前预计市场的结等待的浪费人机械部件在不必要时发生的各种等管理的浪费管理本身成为一种专职的工作发生的浪费事后管理的浪费1511材料的损失

23

5、库存的浪费

库存量过大,资金积压越多,产生搬运,管理费 用增加.

库存浪费的主要表现:

产生不必要的搬运、堆积、防护、寻找等; 使先进先出作业困难; 占用资金(损失利息)及额外的管理费用; 物品的价值衰减,变成呆料、废料; 占用空间,仓库建设投资增加; 掩盖问题、能力不足被隐藏……

24

搬运是一种不产生附加价值的动作;搬运的损失 分为放置、堆积、移动、整理等动作浪费.

物品移动所需要的空间浪费; 时间的耗费; 人力、工具的占用; 推车移动……

22

(搬运)举例说明

浪费的产生: 工厂布局:物流路线交叉﹔孤岛﹔工作布局前

后工程分离﹔

浪费的消除: 工厂布局:按布局原则布置,减少交叉、移动,

计算公式:成本=售价-利润

企业在竞争中立于不败之地;

经营思想:

不断消除浪费; 降低成本; 积极进取;

按照“利润中心型”的 思想经营,企业就可以 在竞争中立于不败之地

5

企业每天都在“烧钱”

以下不良现象或浪费在“烧钱” 仪容不整的工作人员; 好心疼啊!

机器设备放置不合理; 机器设备保养不当; 原材料、在制品、完成品、待修品、不 良品等随意摆放; 通道不明确或被占; 工作场所脏污。

品质管理的浪费不良本身就是浪费治标不治本的浪费只有临时对策不追究根本原因的浪灾害与事故的防止安全的疏忽是对人对社会最大的危害安全第一1388制造现场的浪费说明管理部门的浪费不良的浪费制造不良的浪费之后还有进行检测的浪加工的浪费与产品价值核心的功能不相关的加工与作业都是浪费作业浪费动作的浪费步行放臵大幅度的动作动作的浪费搬运的浪费物料搬运的浪费搬运步行的浪费1488制造现场的浪费说明管理部门的浪费库存的浪费成品中间品原材料的库存浪费超前储备的浪费带来大量的管理浪费制造过多的浪费在不必要的时候制造不必要的产品超前预计市场的结等待的浪费人机械部件在不必要时发生的各种等管理的浪费管理本身成为一种专职的工作发生的浪费事后管理的浪费1511材料的损失

八大浪费介绍

避免过量生产的同时,减少库存管理的 人员浪费

八大浪费—过度加工浪费

定义:

超出规格、或过于繁琐的流程

产生原因:

● 对标准不清楚 ● 产品规格没有标准 ● 流程设计太谨慎 ● ……

例子:

● 胶水用量超过标准 ● 反复擦拭 ● 反复检外观 ● 签核流程太复杂

八大浪费—不良浪费

定义:

缺陷品或失误

产生原因:

等待浪费

智力浪费

八大浪费—搬运浪费

定义:

物品的位置变更

产生原因:

● 现场存在多余的产……

例子:

● 工站距离远需要人工运输

八大浪费—搬运浪费举例

问题:组装线尾到打包间举 例为50米,每次运输过程很 远,浪费很多时间。

改善后:将打包出货区域规 划在组装线尾后面,组装直 接出料到打包出货区,节约 了人力及运输浪费的时间

八大浪费—库存浪费

定义:

产品、物料的堆积和储存

产生原因:

● 未按需求排计划 ● 没按需求买料/备料 ● 工站间产出不平衡 ● ……

例子:

● 成品/物料堆在现场

八大浪费—库存举例

问题:仓库存储量大,大部 分物料在仓库存放时间比较 长

改善后:按客户要求安排生产 计划,计算好出货计划。

八大浪费—动作浪费

● 未按作业指导书作业 ● 培训不到位 ● 设备异常 ● 工具异常 ● 来料异常

例子:

工段加工不良过多

八大浪费—不良浪费举例

问题

改善后

八大浪费—智力浪费

定义:

未充分利用人的能力

产生原因:

● 未鼓励员工参与改善 ● 授权不够 ● 未提供必要条件 ● ……

例子:

● 没让员工参与讨论 ● 员工本可以成为多能工 ● ……

八大浪费案例(组装)

Fire Clip壓合

時間 4.2

人

1

設備 1

Fire Clip裝配&鎖緊

時間 人10

12.7 3

制造過多浪費案例2-現狀描述

目前生產的形式為多機種少批量,因客戶訂單變更導致成品呆滯的 現象時有發生,由此造成製造過剩的浪費非常嚴重!

呆滯庫存數量為:

制

造

1100Kpcs/月

過

剩

平均呆滯時間為:

浪

費

6.5個月

改善前

3人

改善后

等待浪費案例2-現狀描述

風散組裝線由于產線不平衡且測試段是瓶頸,測試段堆 積許多待測風扇,其後工站-包裝存在等待的浪費

在

制

品

浪

31

等待浪費案例2-對策&效果

。對策﹕增加測試機台﹐合理配置人員以消除瓶頸 。效果﹕提高線平衡率和UPPH.

線線平平衡衡率率提提高高 平衡率

UPPH

UUPPPPHH提提升升

將clip檢查作 業和Clip彎曲 檢查作業合并

E

C CRS

S

將Clip彎曲 檢查作業反復 5次簡化壓3次

29

等待浪費案例1-效果對比

壓clip

時間 4.2S

人

1

設備 1

工時

22.1S

25

20

15

10

5

0 改善前

改善后

12.4S

Clip彎曲檢查

時間 8S

人

2

設備 2

30

人力

5人

5 4 3 2 1 0

19

搬運浪費案例1-改善對策

。優化產線布局﹐將部品加工設備直接搬到產 線上來﹐并通過加裝滑槽的方式﹐使加工好的 產品直接流到產線上。

现场改善案例(八大浪费)

4.IE的改善意識(2)

7) 兩人的知識大于一人的智慧﹐全員參與才 可以共同進步﹔ 8) 改善不應大量投資﹔ 9) 積極尋找解決問題的方法而不是不可行的 理由﹔ 10)不要為現狀辯解﹐實事求是﹔

二. 现场IE改善<1>何谓标准工 时

标准时间是指,“一个熟练工用规定的 作业方法以标准速度进行作业时所需的 作业时间”。

基礎IE概論

一. 基礎工業工程概述

二. 现场IE三原则 三. 現場IE改善

四. IE活動的導入與推進

五. 基礎IE改善手法

一.基礎工業工程概述 1.什么是工業工程(IE)?

工業 工程

INDUSTRIAL ENGINEERING

20年代后期﹕起源于美國 80年代初期﹕引進我國大陸

2.IE的定義

“工業工程,是對人員、物料、設備、能源和

搬 运

浪 费

移动费时费力

空间、时间、人力和工具浪费 搬运过程中的放置、堆积、移 动、整理等都造成浪费。

浪费

不良造成额外成本

常见的不良造成的損失: ☆ 材料损失 ☆ 设备折旧 ☆ 人工损失 ☆ 能源损失 ☆ 价格损失 ☆ 订单损失 ☆ 信誉损失

动作

浪费

多余动作 增加强度降低效率

常见的12种浪费动作: ① 两手空闲 ⑦ 转身角度大 ② 单手空闲 ⑧ 移动中变换动作 ③ 作业动作停止 ⑨ 未掌握作业技巧 ④ 动作幅度过大 ⑩ 伸背动作 ⑤ 左右手交换 ⑾ 弯腰动作 ⑥ 步行多 ⑿ 重复/不必要动作

加工 浪费

过剩的加工造成浪费

常见的加工浪费: ☆ 加工余量 ☆ 过高的精度 ☆ 不必要的加工 过剩加工造成的浪费: ☆ 设备折旧 ☆ 人工损失 ☆ 辅助材料损失 ☆ 能源消耗

SMT八大浪费案例

标准作业指导书, 清楚定义作业步

骤及内容 使用电子广告牌 进 行质量监控, 发生 不良立即整 改

改善绩效

通过标准作业指导书及 电子广告牌的推广,该机 种平 均良率由95.79%提 升至 99.31%.

6

1.2 U4空焊不良修正浪费一 、改善前

U4空焊不良率

800 600 400 200

0

DPPM

目标 160

上水位 传感器

下水位 传感器

上下水位 报警装置

改善前

防呆报 警系统

空间利用率 货架空间利用率低 上部空间利用率低

总体空间利用率低

布局物流杂亂 仓库布局为经验布局 物流线路不合理局部物

流量大

1.重新Layout后对各货架实行店面管理及分類管理 保证先进先出,及时來料及时交付生产,降低库存.

2.设置防呆的报警系统,货架上下水位报警,使仓库 人员及时对其进行仓储管控

用200元/m2*1428m2=284800元 2.节约物料架 成本:2500元/个*10个=25000元

五金 仓

待验 区

不良 品仓

改善后充分提 高货架空间利 用率及上部空 间.同时导入看

板管理

被动 仓

办公 区

PCB 仓

新机 种仓

主贵 仓

下料电梯

35

5.2 SMT与PTH半成品库存改善

现狀描述 1.图示为SMT

等待 (流

NA

?

测试存在极大的 检验过剩浪费, 依 据 ECRS,取 消 不必要测试画 面

﹒ 根据测试工程师提供 光的不良

BMA TEST 主要检测 B/L 異物亮点及漏

﹒ 黑画面主要检测: 亮点,画面均匀度,线缺陷,白点,麻点, 静电 白线

骤及内容 使用电子广告牌 进 行质量监控, 发生 不良立即整 改

改善绩效

通过标准作业指导书及 电子广告牌的推广,该机 种平 均良率由95.79%提 升至 99.31%.

6

1.2 U4空焊不良修正浪费一 、改善前

U4空焊不良率

800 600 400 200

0

DPPM

目标 160

上水位 传感器

下水位 传感器

上下水位 报警装置

改善前

防呆报 警系统

空间利用率 货架空间利用率低 上部空间利用率低

总体空间利用率低

布局物流杂亂 仓库布局为经验布局 物流线路不合理局部物

流量大

1.重新Layout后对各货架实行店面管理及分類管理 保证先进先出,及时來料及时交付生产,降低库存.

2.设置防呆的报警系统,货架上下水位报警,使仓库 人员及时对其进行仓储管控

用200元/m2*1428m2=284800元 2.节约物料架 成本:2500元/个*10个=25000元

五金 仓

待验 区

不良 品仓

改善后充分提 高货架空间利 用率及上部空 间.同时导入看

板管理

被动 仓

办公 区

PCB 仓

新机 种仓

主贵 仓

下料电梯

35

5.2 SMT与PTH半成品库存改善

现狀描述 1.图示为SMT

等待 (流

NA

?

测试存在极大的 检验过剩浪费, 依 据 ECRS,取 消 不必要测试画 面

﹒ 根据测试工程师提供 光的不良

BMA TEST 主要检测 B/L 異物亮点及漏

﹒ 黑画面主要检测: 亮点,画面均匀度,线缺陷,白点,麻点, 静电 白线

工厂常见的八大浪费及解决办法(四)

19

谢谢大家。下周二再见

20

15

八大浪费之八 -事后管理的浪费

(四)管理浪费的无序浪费 1、职责不清的无序 2、业务能力低下造成的无序 3、有章不循造成的无序 4、业务流程的无序

16

八大浪费之八 -事后管理的浪费

(五)管理浪费的失职浪费 应付是失职浪费的主要表现形式。工作安排是做了,

但是不主动、不用心、不认真,敷衍过去,不求最好, 也不求过,其结果是做了跟不做一样。

公司制程能力控制差, 加工波动大,提高标准

品质过剩的原因

生产部门为防止客户 投诉,规避风险

企业本身标准能力强

试找一下我们还有没有这样 的浪费呢?

3

八大浪费之六 -加工过剩的浪费

过剩加工

如下料段,长度120mm 可以 ,122mm也是可以的。这样 后面这种就是加工过剩了。

试找一下我们还有没有这样 的浪费呢?

公司利润的最大恶源 --浪费

工 厂 常 见 的

浪 费

制造过多(过早)的浪费 库存的浪费 不良的浪费 搬运的浪费 动作的浪费

加工过剩的浪费 等待的浪费

事后管理的浪费

1

八大浪费之六 -加工过剩的浪费

过剩品质

加工过剩的浪费

过分加工

过分检验

冗佘设计

2

八大浪费之六 -加工过剩的浪费

技术与生产部脱节, 未沟通客户具体要求

品质过剩的改善

准确定位,了解客户要求

ቤተ መጻሕፍቲ ባይዱ

企业本身标准能力强

7

八大浪费之六 -加工过剩的浪费改善

过剩加工

1、审核合理的工艺,控制工艺: 材料标准、人力、设备、工时、 辅材

2、执行标准,不倒工序

3、持续改善,降低浪费

谢谢大家。下周二再见

20

15

八大浪费之八 -事后管理的浪费

(四)管理浪费的无序浪费 1、职责不清的无序 2、业务能力低下造成的无序 3、有章不循造成的无序 4、业务流程的无序

16

八大浪费之八 -事后管理的浪费

(五)管理浪费的失职浪费 应付是失职浪费的主要表现形式。工作安排是做了,

但是不主动、不用心、不认真,敷衍过去,不求最好, 也不求过,其结果是做了跟不做一样。

公司制程能力控制差, 加工波动大,提高标准

品质过剩的原因

生产部门为防止客户 投诉,规避风险

企业本身标准能力强

试找一下我们还有没有这样 的浪费呢?

3

八大浪费之六 -加工过剩的浪费

过剩加工

如下料段,长度120mm 可以 ,122mm也是可以的。这样 后面这种就是加工过剩了。

试找一下我们还有没有这样 的浪费呢?

公司利润的最大恶源 --浪费

工 厂 常 见 的

浪 费

制造过多(过早)的浪费 库存的浪费 不良的浪费 搬运的浪费 动作的浪费

加工过剩的浪费 等待的浪费

事后管理的浪费

1

八大浪费之六 -加工过剩的浪费

过剩品质

加工过剩的浪费

过分加工

过分检验

冗佘设计

2

八大浪费之六 -加工过剩的浪费

技术与生产部脱节, 未沟通客户具体要求

品质过剩的改善

准确定位,了解客户要求

ቤተ መጻሕፍቲ ባይዱ

企业本身标准能力强

7

八大浪费之六 -加工过剩的浪费改善

过剩加工

1、审核合理的工艺,控制工艺: 材料标准、人力、设备、工时、 辅材

2、执行标准,不倒工序

3、持续改善,降低浪费

八大浪费案例(举例之成型)参考文档

18

等待浪費2--現狀描述

模具動作

1.開模 2.頂針頂出 3.頂針退回 4.合模

機械手動作

8

6 15

7

模內2 作業 影3響周4期

1.主臂下降

2.前進 3.夾產品 4.后退

5.主臂上升

6.橫出 7.放產品 8.橫入

19

等待浪費2—對策&效果

製品名稱︰Neo后飾板成型加工 工站名稱︰Neo后飾板成型加工

其他動作 6.6S

1 2 3 4 5 6 7 8 9 10 11 12 13

13.7 14 15

15.9

開模 4S

頂針頂出 1.6S

前進時間 0.5S

頂針退回 1S

等待 3.5S

下降 1.2S 前進取產品 1S 退回,上升 1.4S

合模 6.6S

其他動作 6.6S

2.2S

20

等待浪費2—對策&效果

3

不良修正浪費1--對策&效果

改善對策:

在削毛邊工站後增加一上檢 人員,檢查面板來料不良

改善效不果良: 報廢減少20%

4

不良修正浪費2--現狀描述

F產品銘牌產品用真空盤包裝,裝箱時采用直接疊加方

式,搬運過程中出現碰刮傷,不良率為25%,需投入2人

從事修復作業5来自不良修正浪費2- -對策&效果

改善對策:

26

管理浪費1—對策&效果

1.DT(II)成型加工多功能機械手治具架

快 速 換 線 機 械 手 治 具 架

27

管理浪費2--現狀描述

此為緊急物料﹐由于缺乏有效管制方式﹐頻繁 出現斷料而導致主線出現停線現象

28

管理浪費2—對策&效果

等待浪費2--現狀描述

模具動作

1.開模 2.頂針頂出 3.頂針退回 4.合模

機械手動作

8

6 15

7

模內2 作業 影3響周4期

1.主臂下降

2.前進 3.夾產品 4.后退

5.主臂上升

6.橫出 7.放產品 8.橫入

19

等待浪費2—對策&效果

製品名稱︰Neo后飾板成型加工 工站名稱︰Neo后飾板成型加工

其他動作 6.6S

1 2 3 4 5 6 7 8 9 10 11 12 13

13.7 14 15

15.9

開模 4S

頂針頂出 1.6S

前進時間 0.5S

頂針退回 1S

等待 3.5S

下降 1.2S 前進取產品 1S 退回,上升 1.4S

合模 6.6S

其他動作 6.6S

2.2S

20

等待浪費2—對策&效果

3

不良修正浪費1--對策&效果

改善對策:

在削毛邊工站後增加一上檢 人員,檢查面板來料不良

改善效不果良: 報廢減少20%

4

不良修正浪費2--現狀描述

F產品銘牌產品用真空盤包裝,裝箱時采用直接疊加方

式,搬運過程中出現碰刮傷,不良率為25%,需投入2人

從事修復作業5来自不良修正浪費2- -對策&效果

改善對策:

26

管理浪費1—對策&效果

1.DT(II)成型加工多功能機械手治具架

快 速 換 線 機 械 手 治 具 架

27

管理浪費2--現狀描述

此為緊急物料﹐由于缺乏有效管制方式﹐頻繁 出現斷料而導致主線出現停線現象

28

管理浪費2—對策&效果

八大浪费及改善技法

11

➢物料运输浪费

❖是指一切生产不需要的物料移动 ❖这种浪费包括任何对产品不增值的物料移动、重排序或是零

件的重复处理等。 ❖当一员工从料箱中取出一零件放到临时存储区,而后又把这

零件取回用于后来的生产,这就是物料运输浪费。

12

对策:

•U型设备配置 •一个流生产方式 •避免重新堆积、重新包装

原因:

•生产线配置不当 •未均衡化生产 •设立了固定的半成品放置区 •生产计划安排不当

的走动就是一种多余动作浪费。

10

对策:

•一个流生产方式的编成 •生产线U型配置 •标准作业之落实 •动作经济原则的贯彻 •加强教育培训与动作训练

减少动作数量

原因:

同时使用身体各部位

•作业流程配置不当 •无教育训练

缩短动作距离 尽量使动作轻松舒适

•设定的作业标准不合理

注意:

•辅助动作的消除 •运用四大经济原则 •作业标准

观察事例

库存

•

•

•

•

•

•

•

•

动作

•

•

•

•

•

•

•

•

不良

•

•

•

•

•

•

•

•

解决方案

• • • •

• • • •

• • • •

27

对策:

•自动化、标准作业

•防错装置

•在工程内做出品质保证

“三不政策”

•一个流的生产方式

•品保制度的确立及运行

•定期的设备、模夹具保养

•持续开展“5S活动”

注意:

•能回收重做的不良

•能修理的不良

•误判的不良

9

➢物料运输浪费

❖是指一切生产不需要的物料移动 ❖这种浪费包括任何对产品不增值的物料移动、重排序或是零

件的重复处理等。 ❖当一员工从料箱中取出一零件放到临时存储区,而后又把这

零件取回用于后来的生产,这就是物料运输浪费。

12

对策:

•U型设备配置 •一个流生产方式 •避免重新堆积、重新包装

原因:

•生产线配置不当 •未均衡化生产 •设立了固定的半成品放置区 •生产计划安排不当

的走动就是一种多余动作浪费。

10

对策:

•一个流生产方式的编成 •生产线U型配置 •标准作业之落实 •动作经济原则的贯彻 •加强教育培训与动作训练

减少动作数量

原因:

同时使用身体各部位

•作业流程配置不当 •无教育训练

缩短动作距离 尽量使动作轻松舒适

•设定的作业标准不合理

注意:

•辅助动作的消除 •运用四大经济原则 •作业标准

观察事例

库存

•

•

•

•

•

•

•

•

动作

•

•

•

•

•

•

•

•

不良

•

•

•

•

•

•

•

•

解决方案

• • • •

• • • •

• • • •

27

对策:

•自动化、标准作业

•防错装置

•在工程内做出品质保证

“三不政策”

•一个流的生产方式

•品保制度的确立及运行

•定期的设备、模夹具保养

•持续开展“5S活动”

注意:

•能回收重做的不良

•能修理的不良

•误判的不良

9

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刷grease 1人 人力過多 熱阻測試 挂grease 1人 2人 抹grease 1人

加工過剩浪費案例2-改善對策

Grease導熱膠 改為

Tape導熱膠 將Grease導熱膠改用Tape導熱膠﹐并將Tape導熱膠貼 在測試儀的加熱塊上﹐經驗証中心驗証﹐Tape導熱膠能實現 熱阻測試功能。

加工過剩浪費案例2-效果比較

人工搬運料件,勞 動強度大,危險性 大,占用人力多

搬運浪費案例2-改善對策

▼.改變搬運方式,開發物料周轉小車,增加物流員機動性與靈活 性,降低勞動強度并節約搬運人員;

物料周轉小車

▼.加強產線管理,禁止于生產期間占用生產通道;

搬運浪費案例2-效果對比

效果對比

改善前

2筐/人 搬運量

改善后

6筐 /人

(單位:筐/人)

搬運浪費案例1-改善對策

優化產線布局﹐將部品加工設備直接搬到產 線上來﹐并通過加裝滑槽的方式﹐使加工好的 產品直接流到產線上。

搬運浪費案例1-效果對比

效果﹕搬運徹底取消,並精簡人力2人(包裝和物流搬 運人員).

距離(m)

30

0

改善前 改善后

搬運浪費案例2-現狀描述

準備搬運之物料筐 擺放凌亂,占用過 道,影響生產

管理浪費案例1-現狀/對策/效果

現狀:目前裝配由於來料不良導致的停線現象比較頻繁,

經統計每月因停線導致的損失總工時為2160小時

對策:

因供應商來料不良導致的停線由企劃和採購跟其溝通,且加強IQC的抽查 力度 因表面處理或熱導管來料不良導致的停線提升其製程能力

效果:

損失工時由原來的2160小時/月降低為890小時/月,降低了58.7%

管理浪費案例2-現狀描述

(一) 浪費的定義:由管理造成生產力﹔周 期﹔資源利用等浪費﹔

TEAM(I)裝配部手套用量統計

手套 月耗 單價 總費用 名稱 量(雙) (元/雙) (元/年)

厚手 套 薄手 套

500

9907

資源利 一次性 0.57 3420 丟棄 用浪費 一次性 0.39 46364.76

組裝段八大浪費案例

目錄

• • • • • • • • 一 不良修正浪費 二 製造過多浪費 三 加工過剩浪費 四 搬運浪費 五 庫存浪費 六 等待浪費 七 動作浪費 八 管理浪費

不良修正浪費案例1-現狀描述

多媒體散熱器 PC 散 熱 器 數控設備散熱器 遊戲機散熱器

NB 散 熱 器

繪圖卡散熱器

1.M產品點錫膏時會有少量錫膏溢出, 刮除之后仍有少量殘余在產品表面,造 成表面臟污。

改善前

搬運時間 232S

改善后

88S (單位:S/次)

搬運時間 232S

6 2 88S

改善前

改善后

改善前

改善后

庫存浪費案例1-現狀描述

07年TAMG(TY) BUI裝配部背板類COOLER散熱器產品出貨量不斷攀升;

為提高客戶滿意度,全面導入背板實配模式; 組裝制程采用兩段式作業。

背 板 貼 膠 片

將clip檢查作 業和Clip彎曲 檢查作業合并

C

E C R S

S

將Clip彎曲 檢查作業反復 5次簡化壓3次

等待浪費案例1-效果對比

工時

25 20 15 10 5 0 改善前 改善后

22.1S 12.4S

人力

壓clip 時間 4.2S Clip彎曲檢查 時間 8S 5人

5 4 3 2

3人

人

設備

1

作業員 5人

5 4 3 2 1 0 實配全檢 實配抽檢

25 20 15

平均每PCS時間 24.2S

1人

10 5 0 實配全檢

5.1S

實配抽檢

加工過剩浪費案例2-現狀描述

導 熱 膠

熱阻測試工站需要在加溫塊處加導熱膠﹐以增加溫度的 傳導效率﹐導熱膠片有兩種﹕膠水狀的grease和片裝TAPE。 因為grease的穩定較好﹐該工站使用grease。測試流程如下﹕

丟棄

處理 方式

主要 原因

贓

贓

管理浪費案例2- 改善對策

5W1H分析 分 類 收 集 集 中 清 洗

再 次 利 用

管理浪費案例2-改善效果

再次利用率﹕98%

年節省﹕48789.06元

庫存浪費案例1-效果對比

背板實配工位 背板貼膠片工位

背板同 步傳遞

雙台面單體流水線

Clip 組裝工位

靜音室

散熱器組裝工位 配套包裝

背板&成品合線生產消除了WIP過多問題, 周轉物料人力 由14人減少到10人,COOLER車間產能提升了20%.

等待浪費案例1-現狀描述

壓clip 時間 人 設備 4.2S 1 1

(單位:月)

1100K

40億

40億

改善前

改善后

改善前

改善后

加工過剩浪費案例1-現狀描述

背板生產

實配檢查

貼絕緣紙

裝tray

暫存

成品生產

鎖frame

ห้องสมุดไป่ตู้

Rotor clip 裝配

組裝 wire clip

刷grease

裝tray

打包

問題點﹕因為曾經出現過背板與螺絲沒法鎖合的客訴﹐ 所 以要對背板與螺絲進行全部的實配檢查﹐加工過剩浪費。

加工過剩浪費案例1-改善對策

背板生產

貼絕緣紙

裝tray

實配抽檢

成品生產

鎖frame

Rotor clip 裝配

組裝 wire clip

刷grease

裝tray

打包

改善方法﹕與客戶溝通﹐采用抽檢查方式代替全檢﹐并為預 防存在有不能鎖合的背板和螺絲﹐在每一箱產品多加1PCS背 板和螺絲。

加工過剩浪費案例1-效果對比

改善前

改善后

改善前

改善后

動作浪費案例1-現狀描述

卡扣噴印線包裝工站作業員單手作業,時間為2.5S/PCS, 存在單手空閒的浪費

單 手 作 業 浪 費 時 間

動作浪費案例1-對策&效果

對策﹕由單手作業改為雙手同時作業 效果﹕縮短作業時間

作業時間減少

時間

40億

改善前 2.5S

改善后 1.8S

動作浪費案例2-現狀描述

背 板 暫 存

散 熱 器 組 裝

配 套 包 裝

此作業模式存在問題點: 8:00---11:00點生產背板時人力富余6人; 大量占用場地,影響車間5S; 背板周轉暫存額外需投入4人.

庫存浪費案例1-改善對策

運用ERCS手法,導入單元流水作業模式,使背板&成品合線生產.

現場量測工時,分析得出采用3個單元可實現同步生產,消除WIP現象。

采用Tape導熱膠的測試流程

熱阻測試 2人

人力對比 5人

5 4 3 2 1 0 grease tape

2人

搬運浪費案例1-現狀描述

風扇組裝線的入磁充磁輔助線在線外生產﹐產線組裝時 再由物料員搬運上線﹐由于組裝線離部品加工機台有 30M的距離﹐因此存在比較嚴重的搬運浪費,而且需專門 配置1個磁組包裝人員和1個搬運人員。

1

人

設備

2

2

1 0 改善前 改善后

等待浪費案例2-現狀描述

風散組裝線由于產線不平衡且測試段是瓶頸,測試段堆 積許多待測風扇,其後工站-包裝存在等待的浪費

在 制 品 浪 費 嚴 重

等待浪費案例2-對策&效果

對策﹕增加測試機台﹐合理配置人員以消除瓶頸 效果﹕提高線平衡率和UPPH. 線平衡率提高 平衡率 UPPH UPPH提升

(單位:次/pcs)

0.2

40億 25.57

26.98

0

改善前 改善后 改善前 改善后

制造過多浪費案例1-現狀描述

Fire Clip壓合 時間 人 4.2 1

Fire Clip裝配 時間 3.1

Fire Clip鎖緊 時間 9.6

人

設備

1

1

人

設備

2

2

設備

1

Fire Clip鎖緊 是瓶頸

堆積品

制造過多浪費案例1-對策&效果

將Fire Clip裝配和鎖緊兩個工作合并﹐并配置3個作業 員,瓶頸工站分攤后的平衡時間為4.23s,瓶頸和在制品消除。

Fire Clip壓合 時間 人 設備 4.2 1 1

Fire Clip裝配&鎖緊 時間 人 設備 12.7 3 3

制造過多浪費案例2-現狀描述

目前生產的形式為多機種少批量,因客戶訂單變更導致成品呆滯的 現象時有發生,由此造成製造過剩的浪費非常嚴重!

呆滯庫存數量為:

1100Kpcs/月

平均呆滯時間為:

6.5個月

制 造 過 剩 浪 費 嚴 重

制造過多浪費案例2-對策&效果

通過合理調整排配 縮短呆滯品處理周期。

呆滯庫存數量降低

改善前 庫存數量 庫存數量 改善后 430K

(單位:Kpcs)

呆滯庫存周期降低

改善前

庫存周期 庫存周期 6.5 改善后 3.4

2.重刷次數平均為0.2次/PCS

不良修正浪費案例2-改善對策

利用防呆法開發定位治具,消除了刷偏的現象,提升了效率

定 位 治 具

不良修正浪費案例2-效果對比

重刷次數

改善前

改善后

修整工時 修整工時

UPPH提升

改善前

25.57

改善后

26.98

(單位:PCS/人/H)

0.2次/PCS 0次/PCS 不良數量

檢查clip 時間 人 設備 5.5 1 1

Clip彎曲檢查 時間 人 設備 12.4 3 3

加工過剩浪費案例2-改善對策

Grease導熱膠 改為

Tape導熱膠 將Grease導熱膠改用Tape導熱膠﹐并將Tape導熱膠貼 在測試儀的加熱塊上﹐經驗証中心驗証﹐Tape導熱膠能實現 熱阻測試功能。

加工過剩浪費案例2-效果比較

人工搬運料件,勞 動強度大,危險性 大,占用人力多

搬運浪費案例2-改善對策

▼.改變搬運方式,開發物料周轉小車,增加物流員機動性與靈活 性,降低勞動強度并節約搬運人員;

物料周轉小車

▼.加強產線管理,禁止于生產期間占用生產通道;

搬運浪費案例2-效果對比

效果對比

改善前

2筐/人 搬運量

改善后

6筐 /人

(單位:筐/人)

搬運浪費案例1-改善對策

優化產線布局﹐將部品加工設備直接搬到產 線上來﹐并通過加裝滑槽的方式﹐使加工好的 產品直接流到產線上。

搬運浪費案例1-效果對比

效果﹕搬運徹底取消,並精簡人力2人(包裝和物流搬 運人員).

距離(m)

30

0

改善前 改善后

搬運浪費案例2-現狀描述

準備搬運之物料筐 擺放凌亂,占用過 道,影響生產

管理浪費案例1-現狀/對策/效果

現狀:目前裝配由於來料不良導致的停線現象比較頻繁,

經統計每月因停線導致的損失總工時為2160小時

對策:

因供應商來料不良導致的停線由企劃和採購跟其溝通,且加強IQC的抽查 力度 因表面處理或熱導管來料不良導致的停線提升其製程能力

效果:

損失工時由原來的2160小時/月降低為890小時/月,降低了58.7%

管理浪費案例2-現狀描述

(一) 浪費的定義:由管理造成生產力﹔周 期﹔資源利用等浪費﹔

TEAM(I)裝配部手套用量統計

手套 月耗 單價 總費用 名稱 量(雙) (元/雙) (元/年)

厚手 套 薄手 套

500

9907

資源利 一次性 0.57 3420 丟棄 用浪費 一次性 0.39 46364.76

組裝段八大浪費案例

目錄

• • • • • • • • 一 不良修正浪費 二 製造過多浪費 三 加工過剩浪費 四 搬運浪費 五 庫存浪費 六 等待浪費 七 動作浪費 八 管理浪費

不良修正浪費案例1-現狀描述

多媒體散熱器 PC 散 熱 器 數控設備散熱器 遊戲機散熱器

NB 散 熱 器

繪圖卡散熱器

1.M產品點錫膏時會有少量錫膏溢出, 刮除之后仍有少量殘余在產品表面,造 成表面臟污。

改善前

搬運時間 232S

改善后

88S (單位:S/次)

搬運時間 232S

6 2 88S

改善前

改善后

改善前

改善后

庫存浪費案例1-現狀描述

07年TAMG(TY) BUI裝配部背板類COOLER散熱器產品出貨量不斷攀升;

為提高客戶滿意度,全面導入背板實配模式; 組裝制程采用兩段式作業。

背 板 貼 膠 片

將clip檢查作 業和Clip彎曲 檢查作業合并

C

E C R S

S

將Clip彎曲 檢查作業反復 5次簡化壓3次

等待浪費案例1-效果對比

工時

25 20 15 10 5 0 改善前 改善后

22.1S 12.4S

人力

壓clip 時間 4.2S Clip彎曲檢查 時間 8S 5人

5 4 3 2

3人

人

設備

1

作業員 5人

5 4 3 2 1 0 實配全檢 實配抽檢

25 20 15

平均每PCS時間 24.2S

1人

10 5 0 實配全檢

5.1S

實配抽檢

加工過剩浪費案例2-現狀描述

導 熱 膠

熱阻測試工站需要在加溫塊處加導熱膠﹐以增加溫度的 傳導效率﹐導熱膠片有兩種﹕膠水狀的grease和片裝TAPE。 因為grease的穩定較好﹐該工站使用grease。測試流程如下﹕

丟棄

處理 方式

主要 原因

贓

贓

管理浪費案例2- 改善對策

5W1H分析 分 類 收 集 集 中 清 洗

再 次 利 用

管理浪費案例2-改善效果

再次利用率﹕98%

年節省﹕48789.06元

庫存浪費案例1-效果對比

背板實配工位 背板貼膠片工位

背板同 步傳遞

雙台面單體流水線

Clip 組裝工位

靜音室

散熱器組裝工位 配套包裝

背板&成品合線生產消除了WIP過多問題, 周轉物料人力 由14人減少到10人,COOLER車間產能提升了20%.

等待浪費案例1-現狀描述

壓clip 時間 人 設備 4.2S 1 1

(單位:月)

1100K

40億

40億

改善前

改善后

改善前

改善后

加工過剩浪費案例1-現狀描述

背板生產

實配檢查

貼絕緣紙

裝tray

暫存

成品生產

鎖frame

ห้องสมุดไป่ตู้

Rotor clip 裝配

組裝 wire clip

刷grease

裝tray

打包

問題點﹕因為曾經出現過背板與螺絲沒法鎖合的客訴﹐ 所 以要對背板與螺絲進行全部的實配檢查﹐加工過剩浪費。

加工過剩浪費案例1-改善對策

背板生產

貼絕緣紙

裝tray

實配抽檢

成品生產

鎖frame

Rotor clip 裝配

組裝 wire clip

刷grease

裝tray

打包

改善方法﹕與客戶溝通﹐采用抽檢查方式代替全檢﹐并為預 防存在有不能鎖合的背板和螺絲﹐在每一箱產品多加1PCS背 板和螺絲。

加工過剩浪費案例1-效果對比

改善前

改善后

改善前

改善后

動作浪費案例1-現狀描述

卡扣噴印線包裝工站作業員單手作業,時間為2.5S/PCS, 存在單手空閒的浪費

單 手 作 業 浪 費 時 間

動作浪費案例1-對策&效果

對策﹕由單手作業改為雙手同時作業 效果﹕縮短作業時間

作業時間減少

時間

40億

改善前 2.5S

改善后 1.8S

動作浪費案例2-現狀描述

背 板 暫 存

散 熱 器 組 裝

配 套 包 裝

此作業模式存在問題點: 8:00---11:00點生產背板時人力富余6人; 大量占用場地,影響車間5S; 背板周轉暫存額外需投入4人.

庫存浪費案例1-改善對策

運用ERCS手法,導入單元流水作業模式,使背板&成品合線生產.

現場量測工時,分析得出采用3個單元可實現同步生產,消除WIP現象。

采用Tape導熱膠的測試流程

熱阻測試 2人

人力對比 5人

5 4 3 2 1 0 grease tape

2人

搬運浪費案例1-現狀描述

風扇組裝線的入磁充磁輔助線在線外生產﹐產線組裝時 再由物料員搬運上線﹐由于組裝線離部品加工機台有 30M的距離﹐因此存在比較嚴重的搬運浪費,而且需專門 配置1個磁組包裝人員和1個搬運人員。

1

人

設備

2

2

1 0 改善前 改善后

等待浪費案例2-現狀描述

風散組裝線由于產線不平衡且測試段是瓶頸,測試段堆 積許多待測風扇,其後工站-包裝存在等待的浪費

在 制 品 浪 費 嚴 重

等待浪費案例2-對策&效果

對策﹕增加測試機台﹐合理配置人員以消除瓶頸 效果﹕提高線平衡率和UPPH. 線平衡率提高 平衡率 UPPH UPPH提升

(單位:次/pcs)

0.2

40億 25.57

26.98

0

改善前 改善后 改善前 改善后

制造過多浪費案例1-現狀描述

Fire Clip壓合 時間 人 4.2 1

Fire Clip裝配 時間 3.1

Fire Clip鎖緊 時間 9.6

人

設備

1

1

人

設備

2

2

設備

1

Fire Clip鎖緊 是瓶頸

堆積品

制造過多浪費案例1-對策&效果

將Fire Clip裝配和鎖緊兩個工作合并﹐并配置3個作業 員,瓶頸工站分攤后的平衡時間為4.23s,瓶頸和在制品消除。

Fire Clip壓合 時間 人 設備 4.2 1 1

Fire Clip裝配&鎖緊 時間 人 設備 12.7 3 3

制造過多浪費案例2-現狀描述

目前生產的形式為多機種少批量,因客戶訂單變更導致成品呆滯的 現象時有發生,由此造成製造過剩的浪費非常嚴重!

呆滯庫存數量為:

1100Kpcs/月

平均呆滯時間為:

6.5個月

制 造 過 剩 浪 費 嚴 重

制造過多浪費案例2-對策&效果

通過合理調整排配 縮短呆滯品處理周期。

呆滯庫存數量降低

改善前 庫存數量 庫存數量 改善后 430K

(單位:Kpcs)

呆滯庫存周期降低

改善前

庫存周期 庫存周期 6.5 改善后 3.4

2.重刷次數平均為0.2次/PCS

不良修正浪費案例2-改善對策

利用防呆法開發定位治具,消除了刷偏的現象,提升了效率

定 位 治 具

不良修正浪費案例2-效果對比

重刷次數

改善前

改善后

修整工時 修整工時

UPPH提升

改善前

25.57

改善后

26.98

(單位:PCS/人/H)

0.2次/PCS 0次/PCS 不良數量

檢查clip 時間 人 設備 5.5 1 1

Clip彎曲檢查 時間 人 設備 12.4 3 3