一种双液压缸同步控制方法及其仿真研究

《双液压缸驱动的连铸结晶器振动系统同步控制研究》

《双液压缸驱动的连铸结晶器振动系统同步控制研究》篇一一、引言在冶金行业中,连铸过程是一项至关重要的环节。

作为该过程中的核心部件,连铸结晶器在维持金属液凝固、分离以及保障连铸产品质量等方面起着关键作用。

双液压缸驱动的连铸结晶器振动系统作为结晶器工作的重要支撑,其性能稳定与否直接影响整个连铸工艺的连续性与稳定性。

近年来,为确保金属生产过程的智能化和效率化,双液压缸驱动的连铸结晶器振动系统同步控制成为了行业研究的新焦点。

本文针对该同步控制技术进行深入研究,以期为实际生产提供理论支持。

二、双液压缸驱动的连铸结晶器振动系统概述双液压缸驱动的连铸结晶器振动系统是一种新型的振动控制技术,通过两个液压缸分别驱动结晶器的上下振动,以达到优化凝固过程的目的。

该系统具有结构简单、操作方便、控制精度高等优点,在连铸生产中得到了广泛应用。

然而,由于连铸过程中存在多种复杂因素,如金属液的温度、流速、结晶器壁的材质等,都会对双液压缸的同步性产生影响。

因此,如何实现双液压缸的同步控制成为了研究的重点。

三、双液压缸同步控制技术研究针对双液压缸的同步控制问题,本文提出了一种基于模糊PID控制的同步控制策略。

该策略首先通过传感器实时监测两个液压缸的工作状态,然后将监测到的数据传输给控制系统。

控制系统根据这些数据计算并输出相应的控制信号,通过调整液压缸的进油量或排油量,实现对两个液压缸的同步控制。

在具体实施过程中,我们采用了模糊PID算法来优化控制策略。

该算法可以根据实际工作情况自动调整PID参数,从而实现对双液压缸的精确控制。

此外,我们还引入了反馈机制,通过实时监测双液压缸的工作状态,不断调整控制策略,确保两个液压缸始终保持同步。

四、实验与结果分析为了验证本文提出的同步控制策略的有效性,我们进行了大量的实验研究。

实验结果表明,采用模糊PID控制的双液压缸同步控制系统在各种工况下均能保持良好的同步性。

与传统的控制方法相比,该策略具有更高的控制精度和更强的适应性。

双缸同步运动自适应积分滑模控制仿真研究

文章标题:深度探讨双缸同步运动自适应积分滑模控制仿真研究一、引言在工业自动化领域,双缸同步运动自适应积分滑模控制是一种重要的控制技术。

本文将对这一控制方法进行深入探讨,通过仿真研究的方式来了解其原理和应用。

二、双缸同步运动的基本原理和意义1. 双缸同步运动的定义和背景双缸同步运动是指两个液压缸或气动缸同时运动以实现某种工作的过程。

这种运动需要精准的控制以保证工作的稳定性和高效性。

2. 双缸同步运动的意义双缸同步运动在工业生产中应用广泛,例如在注塑机、冲床和液压机械等设备中都需要实现双缸的同步运动。

控制双缸同步运动的方法对于提高设备的工作效率和产品质量具有重要意义。

三、自适应积分滑模控制的基本概念1. 自适应积分滑模控制的定义自适应积分滑模控制是一种在滑模控制基础上引入积分项的控制方法,通过实时调整积分项的系数以适应系统动态变化,从而提高系统的鲁棒性和控制精度。

2. 自适应积分滑模控制的原理自适应积分滑模控制将滑模控制与积分控制相结合,通过滑模面的设计和积分项的调整来实现对系统的精准控制。

四、双缸同步运动自适应积分滑模控制的仿真研究1. 研究目的和方法本文将通过Matlab/Simulink软件进行双缸同步运动自适应积分滑模控制的仿真研究,分析控制系统在不同工况下的性能表现。

2. 仿真结果分析通过仿真实验,观察双缸同步运动自适应积分滑模控制的动态响应和稳态性能,分析系统的鲁棒性和控制精度。

3. 结果讨论与总结根据仿真结果,讨论双缸同步运动自适应积分滑模控制在工业应用中的潜在优势和局限性,在总结中提出改进控制算法和系统结构的建议。

五、个人观点与理解在本文的研究中,我个人认为双缸同步运动自适应积分滑模控制是一种非常有效的控制方法,它能够克服双缸运动过程中的非线性和不确定性因素,提高系统的鲁棒性和控制精度。

然而,也需要注意到在实际工程应用中,算法的复杂性和参数的调整可能会带来一定的挑战,需要进一步细化和改进。

《双液压缸驱动的连铸结晶器振动系统同步控制研究》

《双液压缸驱动的连铸结晶器振动系统同步控制研究》篇一一、引言在连铸生产过程中,结晶器振动系统起着至关重要的作用。

其性能的优劣直接影响到铸坯的质量和生产的效率。

为了满足现代连铸工艺的高要求,双液压缸驱动的连铸结晶器振动系统因其高精度、高稳定性的特点被广泛应用。

然而,双液压缸的同步控制问题一直是该系统的研究重点和难点。

本文旨在研究双液压缸驱动的连铸结晶器振动系统的同步控制,以提高系统的性能和稳定性。

二、双液压缸驱动的连铸结晶器振动系统概述双液压缸驱动的连铸结晶器振动系统主要由两个液压缸、液压泵、阀组、传感器以及结晶器等部分组成。

其中,两个液压缸分别连接在结晶器的两侧,通过液压泵提供动力,阀组控制液压缸的运动,传感器则负责监测系统的运行状态。

该系统的运行原理是通过控制两个液压缸的同步运动,实现结晶器的振动。

三、同步控制问题及研究现状尽管双液压缸驱动的连铸结晶器振动系统具有许多优点,但同步控制问题一直是制约其性能的关键因素。

当两个液压缸的运动不同步时,会导致结晶器振动不稳定,进而影响铸坯的质量和生产的效率。

目前,国内外学者针对该问题进行了大量研究,包括控制策略的优化、传感器技术的改进等方面。

然而,由于连铸工艺的复杂性和多变性,现有的同步控制方法仍存在一定局限性。

四、同步控制方法及策略针对双液压缸驱动的连铸结晶器振动系统的同步控制问题,本文提出了一种基于模糊控制的同步控制策略。

该方法通过引入模糊控制算法,实现对两个液压缸运动的精确控制。

具体而言,该方法首先通过传感器实时监测两个液压缸的运动状态,然后根据模糊控制算法计算出合适的控制量,通过阀组对液压缸的运动进行精确控制,从而实现两个液压缸的同步运动。

五、实验与结果分析为了验证本文提出的同步控制策略的有效性,我们进行了大量的实验。

实验结果表明,采用该策略后,双液压缸驱动的连铸结晶器振动系统的同步性能得到了显著提高。

与传统的同步控制方法相比,该方法在各种工况下都能实现两个液压缸的精确同步,且具有较好的鲁棒性。

《双液压缸驱动的连铸结晶器振动系统同步控制研究》

《双液压缸驱动的连铸结晶器振动系统同步控制研究》篇一一、引言在连续铸造工艺中,结晶器振动系统作为关键的辅助设备,对于钢水的均匀凝固和坯壳的顺利形成起着至关重要的作用。

为了提高连铸过程的生产效率和产品质量,本论文对双液压缸驱动的连铸结晶器振动系统同步控制进行了深入研究。

本文首先介绍了研究背景和意义,然后概述了国内外相关领域的研究现状,最后阐述了本文的主要研究内容和结构安排。

二、双液压缸驱动的连铸结晶器振动系统概述双液压缸驱动的连铸结晶器振动系统主要由液压缸、振动装置、控制系统等部分组成。

其中,液压缸作为系统的动力源,为振动装置提供稳定的驱动力;振动装置则负责将驱动力转化为结晶器的振动,以实现钢水的均匀凝固;控制系统则负责控制液压缸的驱动和振动装置的振动,保证系统的同步性和稳定性。

三、同步控制策略研究针对双液压缸驱动的连铸结晶器振动系统的同步控制问题,本文提出了以下策略:1. 硬件同步控制策略:通过优化液压缸和振动装置的硬件设计,提高系统的同步性能。

例如,采用高精度的传感器和执行器,实时监测和调整液压缸的工作状态,确保两个液压缸的输出力一致。

2. 软件同步控制策略:通过优化控制系统软件,实现双液压缸的协同控制。

本文采用了模糊控制算法和PID控制算法相结合的方法,根据系统的实时状态调整控制参数,实现系统的快速响应和稳定控制。

3. 反馈校正策略:为了进一步提高系统的同步性能,本文引入了反馈校正策略。

通过实时获取系统的振动数据,与设定值进行比较,计算误差并进行校正,从而保证系统的同步性和稳定性。

四、实验研究为了验证本文提出的同步控制策略的有效性,我们进行了实验研究。

实验结果表明,采用硬件同步控制策略和软件同步控制策略后,双液压缸的输出力一致性和振动系统的同步性能得到了显著提高。

同时,引入反馈校正策略后,系统的稳定性得到了进一步提高。

在实际应用中,本文提出的同步控制策略可以有效提高连铸过程的生产效率和产品质量。

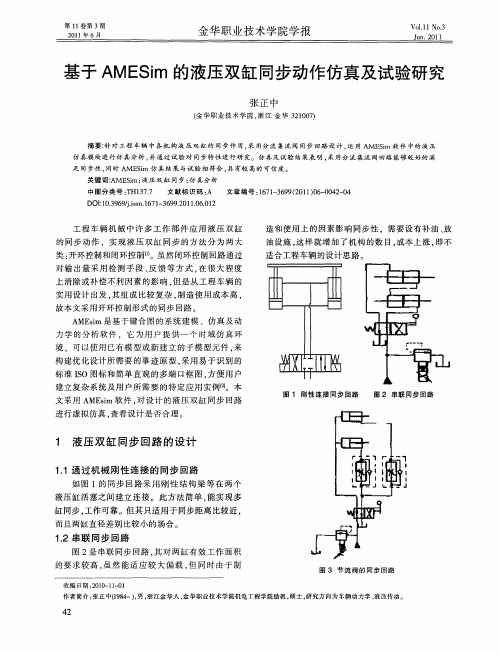

基于AMESim的液压双缸同步动作仿真及试验研究

图 5 AME i 中 同步 回路 的 建 立 s m

其双缸 负载为 2 0 液压 缸 内径 5 m、 5 0N、 0m 活塞杆直 径为 2 8mm、 台架 提升 高度 为 3 0m 5 m。设定 工作压 力为 1 a 则通 过计 算得 到 流量 为 1 /i。在 . MP , 6 1Lm n

缸 同步 。 作可靠 。但 其 只适用 于 同步距 离 比较近 . 工

而 且两缸 直径差 别 比较小 的场合 。

12串联 同步 回路 .

图 2是 串联 同步 回路 . 对 两 缸有 效 工 作 面积 其

的要 求较 高 , 然 能 适 应 较 大 偏 载 , 同 时 由 于制 虽 但

收稿 日期 :0 0 1— l 2 1— 10

A s 是基 于键 合 图 的系统 建 模 、仿 真及 动 ME i m 力 学 的 分析 软 件 ,它 为用 户 提 供 一个 时域 仿 真 环

境 ,可 以使用 已有模 型 或新 建 立 的子 模 型元 件 , 来

构 建 优化 设计 所需 要 的 事迹 原 型 , 采用 易 于识 别 的

标准 IO图标 和 简单 直 观 的多端 口框 图 . S 方便 用 户 建立 复杂 系统 及用 户所 需 要 的特 定 应 用实 例阁 。本 文采 用 A s 软件 , 设 计 的 液压 双 缸 同步 回路 ME i m 对 进行 虚拟仿 真 , 查看 设计 是否 合理 。

工 程 车 辆机 械 中许 多 工 作 部 件 应 用 液压 双 缸 的 同步 动 作 ,实 现 液 压 双 缸 同步 的方 法 分 为 两 大 类: 开环控 制 和闭环控 制【 1 ] 然 闭环控 制 回路 通过 。虽 对 输 出量 采 用检 测 手 段 、 馈 等 方 式 , 反 在很 大 程 度 上 消除 或补偿 不 利 因素 的影 响 。 是 从工 程 车辆 的 但

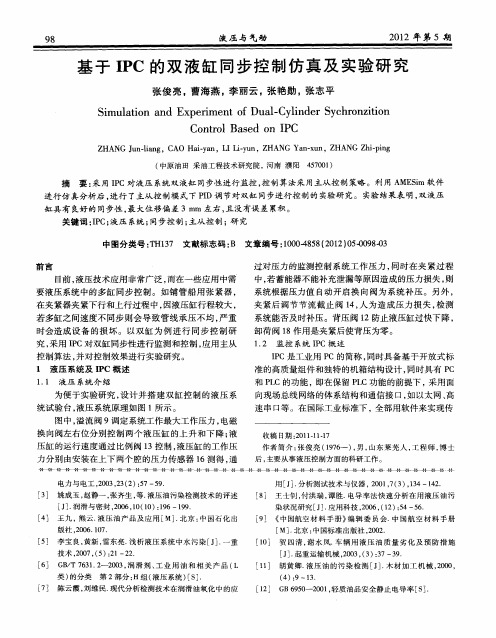

基于IPC的双液缸同步控制仿真及实验研究

时会 造成 设 备 的 损 坏 。 以双 缸 为例 进 行 同 步 控 制 研

究, 采用 IC对双缸 同步性进 行监 测 和控制 , P 应用 主从 控制 算 法 , 对控 制效 果进 行实 验研究 。 并

1 液 压 系统 及 口C概 述

1 1 液 压 系统 介 绍 .

进 行仿 真 分析后 , 行 了主从控 制模 式 下 PD调 节 对双缸 同步进 行控 制 的 实验研 究。 实验 结果表 明 , 进 I 双液 压

缸具有 良好的同步性, 最大位移偏差 3m m左右 , 且没有误差累积 。

关键 词 : C; 压 系统 ; I 液 P 同步控 制 ; 主从控 制 ; 究 研 中 图分类 号 : H17 文献标 志码 : 文章 编号 :0 0 5 ( 0 2 0 -0 80 T 3 B 10 48 8 2 1 )50 9 -3

‘ 言 前

过对 压力 的监 测控 制 系统 工 作 压力 , 时在 夹 紧 过 程 同

目前 , 液压 技术 应用 非常 广泛 , 而在 一些应 用 中需

中, 若蓄 能器不 能补 充泄 漏等 原 因造 成 的压力 损失 , 则

系统根据 压力 值 自动 开 启 换 向 阀 为 系统 补 压 。另外 ,

IC是工 业用 P P C的简 称 , 同时具 备基 于 开放 式标 准 的高质量 组件 和独 特 的机 箱结 构设 计 , 时具 有 P 同 C 和 P C的功能 ,即在 保 留 P C功能 的前 提下 , L L 采用 面

为便 于实 验研究 , 计 并 搭 建 双 缸 控制 的液 压 系 设 统试验台, 液压 系统 原理 如 图 1所示 。

向现场 总线 网络 的体系结 构 和通信 接 口 , 以太 网 、 如 高

双缸同步回路仿真分析与实验研究

13 调 速 阀同步 回路 .

精度 , 得 两个 液 压 马达 的流 量 基本 相 同 , 而 实 现两 使 从 缸 同步运 动 。若 其 中一个 液压缸 先 到达终 点 。 由于 两个

Hv r u i sP e ma is& S a sNo8 2 1 da l n u t c c e l/ . .0 2

双 缸 同步 回路仿 真分 析 与 实 验研 究

傅 晓云 , 忆文 , 书 广 潘 灵 永 卢 吴 ,

(. 中科技 大 学 F S O气 动 中心 , 北 武 汉 1 华 ET 湖 4 07 3 0 4;

图 2 串 联 同 步 回 路 图 3 调 速 阀 同 步 回 路

过 信号 发 生器 和 力转 换信 号 。将两 个液 压 缸 负载 均 设

为 3 0 N, 持续 不变 。 0 且 2 选取仿 真 时 间为 2 s 时间 间隔 5, 0I 。 . 其他参 数 为默认值 。 s

分 别 设 置 草 图模 式 ( k t d ) S ec Mo e 、子 模 型 模 式 h

对 设 计 的液 压 双缸 同步 回路 进行 仿 真 ,并否 满 足要求 。

图1 刚 性 连 接 同 步 回 路

收稿 日期 :0 2 0 — 8 2 1— 6 0

作 者 简 介 : 晓云 (9 0 ) 男 , 北 宜 昌 人 , 教 授 , 士 , 要 研 究 方 向 傅 17 一 , 湖 副 博 主

F Xi - u U i e U a yn , Y- n, o L w

S u g ag,AN i -o ̄ h -u n 2 P Ln yn g

《2024年双液压缸驱动的连铸结晶器振动系统同步控制研究》范文

《双液压缸驱动的连铸结晶器振动系统同步控制研究》篇一一、引言在钢铁冶炼和连铸过程中,连铸结晶器振动系统扮演着至关重要的角色。

而随着科技的不断进步,对于提高连铸效率和产品质量的要求也越来越高。

为了满足这些需求,采用双液压缸驱动的连铸结晶器振动系统成为当前行业发展的重要趋势。

然而,这种系统面临着的一个重要挑战是如何实现两个液压缸之间的同步控制。

因此,本文将着重探讨双液压缸驱动的连铸结晶器振动系统的同步控制问题及其研究方法。

二、系统结构及工作原理双液压缸驱动的连铸结晶器振动系统主要由两个液压缸、驱动器、传感器以及控制系统等部分组成。

在系统工作时,两个液压缸通过驱动器接收指令,进行同步运动,从而实现对连铸结晶器的振动控制。

这种系统具有结构简单、运行稳定、响应速度快等优点,但同时也面临着同步控制的问题。

三、同步控制技术现状目前,对于双液压缸驱动的连铸结晶器振动系统的同步控制,已有一些相关的技术与方法。

这些方法包括传统的PID控制、模糊控制、自适应控制等。

然而,在实际应用中,这些方法仍存在一些问题,如对参数变化敏感、难以适应复杂的工况等。

因此,寻找一种更加有效的同步控制策略对于提高连铸效率和产品质量具有重要意义。

四、同步控制策略研究针对双液压缸驱动的连铸结晶器振动系统的同步控制问题,本文提出了一种基于神经网络的同步控制策略。

该策略通过训练神经网络模型,实现对两个液压缸的精确控制,从而达到同步运动的目的。

具体来说,我们采用了反向传播算法优化神经网络模型,以提高其预测和控制的准确性。

此外,我们还引入了自适应机制,使系统能够根据实际工况自动调整控制参数,以实现更好的同步效果。

五、实验与分析为了验证所提出的同步控制策略的有效性,我们进行了大量的实验研究。

实验结果表明,该策略能够有效地实现双液压缸的同步运动,从而提高了连铸效率和产品质量。

与传统的同步控制方法相比,该策略具有更高的精度和更好的适应性。

此外,我们还对不同工况下的系统性能进行了分析,发现该策略在不同工况下均能保持良好的同步效果。

两个液压缸的同步回路

两个液压缸的同步回路

液压缸是一种常见的液压元件,广泛应用于各种机械设备中。

如

果需要实现两个液压缸的同步工作,可以采用同步回路来实现。

本文

将介绍两个液压缸同步回路的原理和操作方法。

首先,同步回路的基本原理是通过调节油液流量来控制液压缸的

运动,从而保持两个液压缸的同步。

在同步回路中,通常会使用一个

供油阀来控制油液流向液压缸,并配合一个压力传感器来监测液压系

统的压力。

其次,为了实现两个液压缸的同步运动,需要确保液压系统中的

油液供应充足且压力稳定。

可以通过增加油箱容量和设置压力调节阀

来实现这一点。

另外,为了减小液压系统的响应时间,通常会在系统

中加入一个快速供油回路,以提高液压系统的工作效率。

另外,为了保证同步回路的正常运行,还需要对液压系统进行一

些维护和保养。

定期检查液压油的清洁度和粘度,及时更换老化的密

封件和油封,以确保液压系统的正常运行。

此外,还需要定期检查液

压管路和接头的连接情况,防止泄漏和松动。

最后,需要注意的是,当液压系统出现故障或异常情况时,应及

时停机检修,并找到故障原因进行修复。

在操作液压系统时,应遵循

相关的操作规程和安全操作规范,确保工作人员的人身安全。

总而言之,两个液压缸的同步回路是一种实现液压系统同步工作

的重要方法。

通过调节油液流量和压力,可以实现液压缸的同步运动。

在使用过程中,需要注意维护保养和及时处理故障,以确保液压系统

的正常运行。

一种双液压缸同步控制方法及其仿真研究

一种双液压缸同步控制方法及其仿真研究张志伟1,张福波1,2,王国栋2(1.东北大学机械工程与自动化学院,沈阳110006;2.东北大学国家重点实验室,沈阳110006)摘要:本文介绍了一种简单实用的双液压缸同步控制方法,并利用计算机仿真的方法对该控制方法的控制效果进行了研究。

东北大学轧制技术及连轧自动化国家重点实验室的一台UC 轧机的AG C 系统中实际应用了该控制方法。

实际应用表明,该方法简单易行,且具有很好的同步控制效果。

关键词:双液压缸;同步控制;仿真研究中图分类号:TH137 文献标识码:B 文章编号:1001-3881(2003)3-232-1An Synchronization Control Strategy Applied in Tw o Cylinders System and Its SimulationZH ANG Zhi 2wei 1,ZH ANG Fu 2bo 1,2,W ANG G uo 2dong 2(1.School of Mechanical Engineering and Automation ,NE U ,Shenyang 110006;2.State K ey Lab ,NE U ,Shenyang 110006,China )Abstract :This paper tends to introduce a practical but sim ple synchronization control strategy and verify it by means of simulation.This method had been applied in the AG C system of the UC mill of the S tate K ey Lab of NE U.The results show that the strategy is practical and can act well.K eyw ords :T w o cylinders ;Synchronization control ;Simulation0 引言UC 轧机是东北大学轧制技术及连轧自动化国家重点实验室研制的一台单机架六辊轧机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

值;

(下转第 239 页)

《机床与液压》2003 . NO. 3

・ #"! ・

,y ci = 30.005(mm) x ci = 170.949(mm) (2)在座圈接触处 (12)

-1 ,F ( ! P = 0.06348(mm ) P) = 0.99708 [2] 由 F( )的值可得 P a " = 12.5075 ,6 " = 0.22 1/3 a = 0.0236 > 12.5075 > ( 19424 / 0.06348 ) = 19.891(mm) 1/3 6 = 0.0236 > 0.226 > ( 19424 / 0.06348 ) = 0.359 (mm)

・ 232 ・

《机床与液压》2003 . NO. 3

一种双液压缸同步控制方法及其仿真研究

2 张志伟1 ,张福波1, ,王国栋2

(1 . 东北大学机械工程与自动化学院,沈阳 110006; 2 . 东北大学国家重点实验室,沈阳 110006)

摘要:本文介绍了一种简单实用的双液压缸同步控制方法,并利用计算机仿真的方法对该控制方法的控制效果进行了研究。 东北大学轧制技术及连轧自动化国家重点实验室的一台 UC 轧机的 AGC 系统中实际应用了该控制方法。实际应用表明,该方法 简单易行,且具有很好的同步控制效果。 关键词:双液压缸;同步控制;仿真研究 中图分类号:TH137 文献标识码: B 文章编号:1001 - 3881(2003)3 - 232 - 1

(mm)

1/3 6 = 0.0236 > 0.2208 > ( 19343 / 0.07109) = 0.338 (mm)

p 0 = 3 > 19343 / ( 2 K > 20.018 > 0.338 ) = 1366.349Mpa) 接触区中心坐标:

收稿时间:2002 - 07 - 08

(上接第 232 页) 统的响应曲线,这两条曲线被曲线 1、2 所包围。可 以很清楚地看出应用该同步控制算法后,两条曲线 的误差明显减小。 ! 结论 (1)采用比例算法或比例微分算法可有效地对 双液压缸位置的同步进行控制。 (2)采用比例微分控制时,微分项的系数不宜

An Synchronization Control Strategy Applied in Two Cylinders System and Its Simulation 2 ,WANG Guo-dong2 ZHANG Zhi-wei1 , ZHANG Fu-bo1, (1 . SchooI of MechanicaI Engineering and Automation ,NEU ,Shenyang 110006; 2 . State Key Lab,NEU, Shenyang 110006, China)

2 1、

取不同值时进行仿真分析, 结果如图 2 所示, 得到如

下结论: (1) 采用比例算法可以得到很好的控制效果, 此时 可取 1 = 0.5。 (2)采用比例微分算法时, 1 的取值在 0.5 附近为 宜;

2

的取值不宜过大,否

则易使系统不稳定。 当 取 K 1 = 0.5、 K2 = 0.0001 时,仿 真 结 果 如 图 2 所示。图中,曲线 1、2 表示 的是两个阀控缸子系统未加 进同步控制算法时的响应曲 线,可以看出二者的误差较

图2 位置同步控 制仿真分析

图1

位置同步控制原理框图

为讲述方便,定义如下符号, y i1 — 当前控制周期 1 # 液压缸柱塞位置的实测值; y i2 — 当前控制周期 2 # 液压缸柱塞位置的实测值;

i -1 — y1

上一控制周期 1 # 液压缸柱塞位置的实测

大;曲线 3、4 表示的是加进同步控制算法后两个子系

在滚子接触区上的载荷由(6)式可得 ,0 i = 19.343( kN) , 0e = 19.424( kN) , Fc = 0.0065( kN) 0 f = 2.183( kN) 由(4)式可计算出各接触处压应力分布。 (1)在轴圈滚道接触点上

-1 , F( ! P = 0.07109(mm ) P) = 0.99743 " " a = 13.090 , 6 = 0.2208 1/3 a = 0.0236 > 13.09 > (19343 / 0.07109) = 20.018

0

#2 = 30.754

0 h = 0.381 O = 2.005 P = 3.122 滚子的公转和自转速度为: , WG = 14.82( r / s)

WZ = 179.02( r / s) 接触区出现最大的打滑速度为:在 轴 圈 上 V i = ,在座圈上 Ve = 209.65(mm / s) 。 234.96(mm / s)

接触区中心坐标: ,y cf = 19.660(mm) x cf = 189.412(mm) " 结束语 经过实例计算发现,在接触区上的应力比较高。 如果材料的屈服应力较低时则会使滚子产生塑性变形, 因此必须合理选择材料。且存在较严重的打滑运动, 容易引起磨损。另外,由于应力处于不断循环之中, 容易使材料产生疲劳。为防止疲劳发生应该合理设计 球面尺寸和接触位置。 参考文献

过大,微分作用过强将导致系统不稳定。 参考文献

【1】周继成 . 双液压马达同步驱动电液伺服系统的研究 . 哈 尔滨工业大学博士学位论文,1995 【2】张福波 . UC 轧机压下系统自校正控制的研究 . 东北大学 硕士学位论文,2001 【3】薛定宇 . 控制系统计算机辅助设计— MATLAB 语言及应 用 . 清华大学出版社,1996

Abstract:This paper tends to introduce a practicaI but simpIe synchronization controI strategy and verify it by means of simuIation. This method had been appIied in the AGC system of the UC miII of the State Key Lab of NEU. The resuIts show that the strategy is practicaI and can act weII. Keywords:Two cyIinders; Synchronization controI; SimuIation

收稿时间:2002 - 06 - 14

一种双液压缸同步控制方法及其仿真研究

作者: 作者单位: 张志伟, 张福波, 王国栋 张志伟(东北大学机械工程与自动化学院,沈阳,110006), 张福波(东北大学机械工程与自动化学 院,沈阳,110006;东北大学国家重点实验室,沈阳,110006), 王国栋(东北大学国家重点实验室 ,沈阳,110006) 机床与液压 MACHINE TOOL & HYDRAULICS 2003(3) 6次

i i (1) 当采用比例算法时, y' = ( 1 y 1 -y 2 )

(2)当 采 用 比 例 微 分 算 法 时, y' =

i- 1 i- 1 ( 2 y 1 -y 2 )

i i ( 1 y 1 -y 2 )

其中, 1 、 2 为比例系数。 # 仿真研究 为了检验该算法的控制效果,本文对该控制算法 进行了仿真研究。控制器 1、控制器 2 采用自校正控 制算法。作者通过改变两个阀控缸位置子系统数学模 型的参数,使两个子系统的响应曲线有较大的差别, 以便更容易观察出算法的控制效果。输入信号采用频 率为 50Hz、幅值为 1 m 的方波信号,在 MATLAB 环境 ! 下,应用 SIMULINGK 仿真工具构造仿真框图,在

!

引言 值;

i -1 — 上一控制周期 2 # 液压缸柱塞位置的实测 y2

UC 轧机是东北大学轧制技术及连轧自动化国家重 点实验室研制的一台单机架六辊轧机。这种轧机具有 板型好、精度高、降低轧制力等优点。该机 AGC 系统 的辊缝调节机构由电液伺服阀驱动的两个液压缸组成, 通过对液压缸柱塞位置的控制来实现轧辊辊缝的调节, 从而保证带钢的纵向厚度公差。由于两液压缸驱动同 一负载,当两液压缸输出不同步时,两液压缸之间势 必存在着相互作用,这种相互作用使系统的动态性能 恶化,限制了系统的频宽,严重时可使系统失稳。本 文采用了一种简单实用的同步控制方法保证了厚度控 制系统对双液压缸的同步要求。 " 同步控制算法 该同步控制算法的原理框图如图 1 所示,其中位 置同步控制算法可以采用比例算法或比例微分算法。 采用比例算法可以减小位置同步误差,而采用比例微 分算法可同时降低位置同步误差和速度同步误差。

【1】 Kleckner R. J. , Spherical Roller Bearing Analysis( I, II) , NASA CR - 165203,1980 【2】 Harris T. A. , Rolling Bearing Analysis,2n6 ,John Wiley Sons,1984 【3】 Yallian T. ,Rolling Bearing Damage Atlas.( SKF) ,1974 【4】推力调心滚子轴承设计方法 . 洛阳轴承研究所,1989

[4] : 该轴承的基本尺寸如下

p 0 = 3 > 19424 / (2 K > 19.891 > 0.359) = 1297.286 Dw = 30.8 ((Mpa) 接触区中心坐标: ,y ce = 51 813(mm) x ce = 191.449(mm) (3)在挡边接触处

-4 -1 ,F ( ! P = 3.955 > 10 (mm ) P) = 0 a" = 6 " = 1 1/3 a = 6 = 0.0236 > 1 > ( 2183 / 3.955 > 10 - 4 ) = 4.171(mm) 2 p 0 = 3 > 2183 / (2 K > 4.171 ) = 59.919(Mpa)