热锻模堆焊焊条及堆焊工艺

堆焊的技术技巧及工艺方法

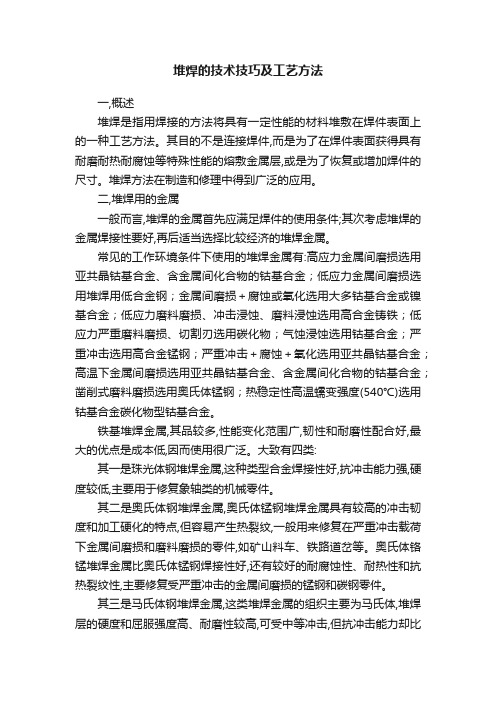

堆焊的技术技巧及工艺方法一,概述堆焊是指用焊接的方法将具有一定性能的材料堆敷在焊件表面上的一种工艺方法。

其目的不是连接焊件,而是为了在焊件表面获得具有耐磨耐热耐腐蚀等特殊性能的熔敷金属层,或是为了恢复或增加焊件的尺寸。

堆焊方法在制造和修理中得到广泛的应用。

二,堆焊用的金属一般而言,堆焊的金属首先应满足焊件的使用条件;其次考虑堆焊的金属焊接性要好,再后适当选择比较经济的堆焊金属。

常见的工作环境条件下使用的堆焊金属有:高应力金属间磨损选用亚共晶钴基合金、含金属间化合物的钴基合金;低应力金属间磨损选用堆焊用低合金钢;金属间磨损+腐蚀或氧化选用大多钴基合金或镍基合金;低应力磨料磨损、冲击浸蚀、磨料浸蚀选用高合金铸铁;低应力严重磨料磨损、切割刃选用碳化物;气蚀浸蚀选用钴基合金;严重冲击选用高合金锰钢;严重冲击+腐蚀+氧化选用亚共晶钴基合金;高温下金属间磨损选用亚共晶钴基合金、含金属间化合物的钴基合金;凿削式磨料磨损选用奥氏体锰钢;热稳定性高温蠕变强度(540℃)选用钴基合金碳化物型钴基合金。

铁基堆焊金属,其品较多,性能变化范围广,韧性和耐磨性配合好,最大的优点是成本低,因而使用很广泛。

大致有四类:其一是珠光体钢堆焊金属,这种类型合金焊接性好,抗冲击能力强,硬度较低,主要用于修复象轴类的机械零件。

其二是奥氏体钢堆焊金属,奥氏体锰钢堆焊金属具有较高的冲击韧度和加工硬化的特点,但容易产生热裂纹,一般用来修复在严重冲击载荷下金属间磨损和磨料磨损的零件,如矿山料车、铁路道岔等。

奥氏体铬锰堆焊金属比奥氏体锰钢焊接性好,还有较好的耐腐蚀性、耐热性和抗热裂纹性,主要修复受严重冲击的金属间磨损的锰钢和碳钢零件。

其三是马氏体钢堆焊金属,这类堆焊金属的组织主要为马氏体,堆焊层的硬度和屈服强度高、耐磨性较高,可受中等冲击,但抗冲击能力却比珠光体钢和奥氏体钢堆焊层差。

主要用于修复金属间磨损的零件,如齿轮、牵引车底盘等。

其四是合金铸铁堆焊金属,这类堆焊层具有很高的抗磨料磨损、耐热、耐腐蚀性能,抗氧化性能较好,能耐轻度的冲击,但堆焊时很容易出现裂纹,焊接时特别小心,主要用于堆焊农机具、矿山设备等零件。

堆焊焊条

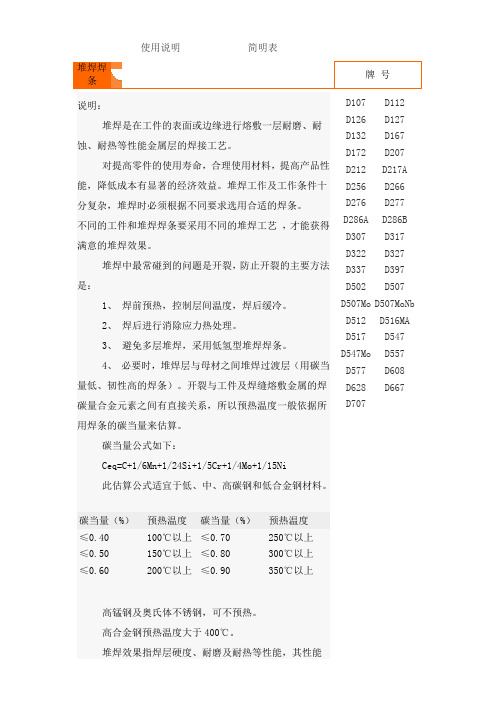

使用说明简明表说明:堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀、耐热等性能金属层的焊接工艺。

对提高零件的使用寿命,合理使用材料,提高产品性能,降低成本有显著的经济效益。

堆焊工作及工作条件十分复杂,堆焊时必须根据不同要求选用合适的焊条。

不同的工件和堆焊焊条要采用不同的堆焊工艺,才能获得满意的堆焊效果。

堆焊中最常碰到的问题是开裂,防止开裂的主要方法是:1、焊前预热,控制层间温度,焊后缓冷。

2、焊后进行消除应力热处理。

3、避免多层堆焊,采用低氢型堆焊焊条。

4、必要时,堆焊层与母材之间堆焊过渡层(用碳当量低、韧性高的焊条)。

开裂与工件及焊缝熔敷金属的焊碳量合金元素之间有直接关系,所以预热温度一般依据所用焊条的碳当量来估算。

碳当量公式如下:Ceq=C+1/6Mn+1/24Si+1/5Cr+1/4Mo+1/15Ni此估算公式适宜于低、中、高碳钢和低合金钢材料。

碳当量(%)预热温度碳当量(%)预热温度≤0.40 100℃以上≤0.70 250℃以上≤0.50 150℃以上≤0.80 300℃以上≤0.60 200℃以上≤0.90 350℃以上高锰钢及奥氏体不锈钢,可不预热。

高合金钢预热温度大于400℃。

D107D112 D126D127 D132D167 D172D207 D212D217A D256D266 D276D277 D286A D286B D307D317 D322D327 D337D397 D502D507 D507Mo D507MoNb D512D516MA D517D547 D547Mo D557 D577D608 D628D667 D707高低与下列因素有关:1、焊接电流大小、电弧长短。

电流大、电弧长,合金元素易烧损,反之,有利合金元素过渡。

2、预热温度、缓冷条件决定堆焊层的质量。

3、某些堆焊金属用不同的热处理方法可以得到不同的硬度。

堆焊层的硬度和化学成分指堆焊三层以上的堆焊金属。

堆焊焊条简明表D107 EDPMn2-15 常温低硬度堆焊,如车轴等磨损面D112 EDPCrMo-A1-03 常温低硬度堆焊,适于矿山机械的堆焊与修补D126 EDPMn3-16 常温中硬度堆焊,如车轴等磨损面D127 EDPMn3-15 常温中硬度堆焊,如车轴等磨损面D132 EDPCrMo-A2-03 常温中硬度堆焊,适于矿山机械的堆焊与修补D167 EDPMn6-15 常温高硬度堆焊,用于农业、建筑机械等磨损部分的堆焊D172 EDPCrMo-A3-03 常温高硬度堆焊,用于齿轮、挖泥斗等磨损面D207 EDPCrMnSi-15 常温高硬度堆焊,用于堆焊推土机刀片、螺旋桨等磨损零件D212 EDPCrMo-A4-03 常温高硬度堆焊,用于堆焊挖斗、矿山机械等受磨损的机件表面D217A EDPCrMo-A3-15 常温高硬度堆焊,用于堆焊高强度耐磨损零件D256 EDMn-A-16 EFeMn-A 高锰钢堆焊,用于各种破碎机等受冲击磨损部位的堆焊D266 EDCrMn-B-16 EFeMn-B 高锰钢堆焊,用于各种破碎机等受冲击磨损部位的堆焊D276 EDCrMn-B-16 耐气蚀高锰钢堆焊D286A EDMn-B-16 铁路路轨及道岔的补焊、堆焊D286B EDMn-B-16 铁路路轨及道岔的补焊、堆焊D307 EDD-D-15 高速钢刀具刃口堆焊D317 EDRCrMoWV-A3-15 冷冲模及切削刀具的堆焊D322 EDRCrMoWV-A1-03 冷冲模及切削刀具的堆焊D327 EDRCrMoWV-A1-15 冷冲模及切削刀具的堆焊D337 EDRCrW-15 热锻模堆焊D397 EDRCrMnMo-15 热锻模堆焊D502 EDCr-A1-03 轴及中温高压阀门堆焊,堆焊金属具有空淬特性D507 EDCr-A1-15 轴及中温高压阀门堆焊,堆焊金属具有空淬特性D507Mo EDCr-A2-15 中温高压阀门堆焊,堆焊金属具有空淬特性D507MoNb EDCr-A1-15 轴及过热蒸汽阀门堆焊,对爱护内金属具有较好的抗氧化和抗裂纹性能D512 EDCr-B-03 轴及过热蒸汽阀门堆焊,堆焊金属具有空淬特性D516MA EDCrMn-A-16 中温高压阀门堆焊,焊接工艺简单,易施焊操作D517 EDCr-B-15 轴及过热蒸汽阀门堆焊,堆焊金属具有空淬特性D547 EEDCrNi-A-15 高温高压阀门堆焊,抗擦伤性强D547Mo EDCrNi-B-15 高温高压阀门堆焊,堆焊金属时效强化效果显著D557 EDCrNi-C-15 高温高压阀门堆焊,堆焊金属时效强化效果显著D577 EDCrMn-C-15 中温高压阀门堆焊,堆焊工艺简单,易于操作D608 EDZ-A1-08 抗磨粒磨损表面堆焊D628 抗磨粒磨损表面堆焊,硬度更高D667 EDZCr-C-15 EFeCr-A1 抗强烈磨损表面堆焊,耐磨损、耐腐蚀和耐气蚀能力良好牌号:D107国家标准:EDPMn2-15药皮类型:低氢型焊接电源:DC+说明:D107是低氢钠型药皮的普通锰型堆焊焊条,采用直流反接。

热锻模具堆焊修复实例

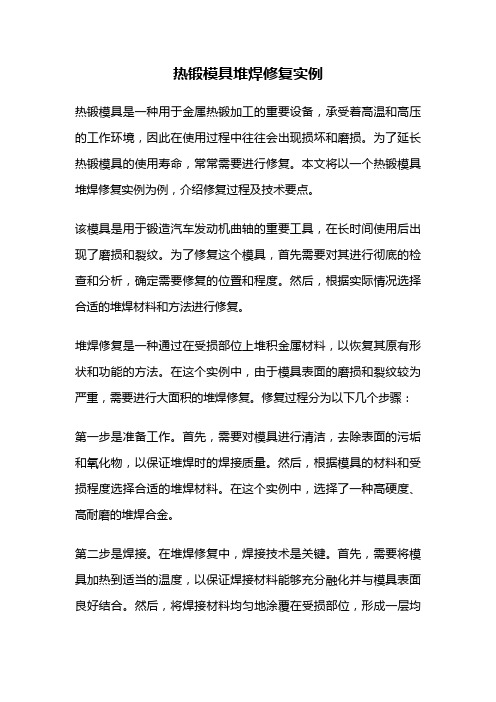

热锻模具堆焊修复实例热锻模具是一种用于金属热锻加工的重要设备,承受着高温和高压的工作环境,因此在使用过程中往往会出现损坏和磨损。

为了延长热锻模具的使用寿命,常常需要进行修复。

本文将以一个热锻模具堆焊修复实例为例,介绍修复过程及技术要点。

该模具是用于锻造汽车发动机曲轴的重要工具,在长时间使用后出现了磨损和裂纹。

为了修复这个模具,首先需要对其进行彻底的检查和分析,确定需要修复的位置和程度。

然后,根据实际情况选择合适的堆焊材料和方法进行修复。

堆焊修复是一种通过在受损部位上堆积金属材料,以恢复其原有形状和功能的方法。

在这个实例中,由于模具表面的磨损和裂纹较为严重,需要进行大面积的堆焊修复。

修复过程分为以下几个步骤:第一步是准备工作。

首先,需要对模具进行清洁,去除表面的污垢和氧化物,以保证堆焊时的焊接质量。

然后,根据模具的材料和受损程度选择合适的堆焊材料。

在这个实例中,选择了一种高硬度、高耐磨的堆焊合金。

第二步是焊接。

在堆焊修复中,焊接技术是关键。

首先,需要将模具加热到适当的温度,以保证焊接材料能够充分融化并与模具表面良好结合。

然后,将焊接材料均匀地涂覆在受损部位,形成一层均匀的焊接层。

焊接过程中需要注意控制焊接温度和速度,避免产生过多的热应力和变形。

第三步是后续处理。

焊接完成后,需要对修复部位进行进一步的加工和处理。

首先,需要对焊接层进行精细修整,以恢复模具的原有形状和尺寸。

然后,通过热处理和表面处理等工艺,提高修复部位的硬度和耐磨性。

通过以上步骤,完成了对热锻模具的堆焊修复。

修复后的模具经过严格的测试和使用验证,能够恢复原有的使用功能,并延长了其使用寿命。

在这个实例中,热锻模具的堆焊修复是一项复杂而关键的工艺。

它要求操作人员具备一定的焊接技术和经验,并严格按照工艺要求进行操作。

合适的堆焊材料选择、适当的焊接温度控制和后续处理工艺的正确执行,都对修复效果起到重要的影响。

热锻模具的堆焊修复是一种常见的修复方法,可以有效地延长模具的使用寿命。

45Cr2MoVNiSi锤锻模整体堆焊修复工艺探讨

45Cr2MoVNiSi锤锻模整体堆焊修复工艺探讨摘要:锤锻模工作环境恶劣,使用寿命短。

模具失效后的进一步修复成为延长锤锻模使用寿命的重要措施。

目前常用的局部焊修和整体下落的修复方法都存在着不同的缺陷,针对两种方法的不足,就45Cr2MoVNiSi锤锻模提出用整体堆焊修复工艺,可以大幅提高模具的综合机械性能,最终提高使用寿命。

标签:45Cr2MoVNiSi钢;锤锻模;整体堆焊0 引言45CrMoVNiSi是近年来研制的新型热作模具用钢,相比5CrMnMo和5CrNiMo等常见钢种,其高温强度有所提高,且含碳量有略微下降,韧性有所提高,弥补了5CrMnMo和5CrNiMo在较大载面和较高温度时热稳定性、热疲劳性及洋透性不够的缺陷。

45CrMoVNiSi常用于大吨位锤锻模和机锻模。

锤锻模是在高温、高压、高冲击负荷的条件下工作的,恶劣的工作条件导致模具产生磨损、裂纹、软化等失效,致使模具使用寿命大大缩短。

目前模具失效后的修复主要有两种方法,一是局部焊修,二是整体下落。

局部焊修适用于局部尺寸超差或局部损坏的模具,但无法修复设备下限的模具,对模具的一次使用寿命提高不明显,经济效益不高。

整体下落一方面造成模具材料的浪费,,无形中缩短了模具的使用寿命——锤锻模一般下落3~5次即报废;另一方面模体高度减小,机械性能加速下降,易造成模具在使用性能上的提前报废。

同时,整体下落的机械加工费和热处理费用也是非常可观的。

针对局部焊修和整体下落两种方法的不足,本文提出整体堆焊工艺对模具实行修复,模体高度无需整体下落,根据模具不同部位的性能要求采用不同的焊接材料,可以大幅提高模具的综合机械性能,最终提高模具的使用寿命。

1 45Cr2MoVNiSi锤锻模工作环境和失效分析45Cr2MoVNiSi锤锻模在高温下通过冲击加压,强制金属成形。

模具在工作过程中经受巨大的冲击负荷,同时经受压应力、拉应力和附加弯曲应力,被锻金属在模具型腔内流动又产生强烈的摩擦力,型腔表面经常与高温金属(钢铁坯料约为1100~1150℃)接触,模具本身温度高达300~400℃,局部达到500~600℃,高温使模腔表面的硬度和强度显著降低;锻件取出后,模具型腔要用水或压缩空气冷却,模具受到反复加热和冷却,在交变热应力的作用下,极易产生热疲劳损伤。

概述锻模的焊条电弧堆焊工艺

概述锻模的焊条电弧堆焊工艺热锻模一般采纳5CrNiMo或5CrMnMo合金工具钢制造。

为了节省珍贵合金钢,以45Mn2铸钢作为基体,采纳焊条电弧堆焊方法制造热锻模,可以降低热锻模的成本。

焊条电弧堆焊热锻模应用较多的是EDRCrMnMo-15(D397)堆焊焊条,可用于堆焊铸钢或锻钢为坯体的热锻模,也可用于修复SCrMnMo、5CrNiMo和5CrNiSiW钢制热锻横。

EDRCrMnMo-15焊条属于低氢型药皮焊条,采纳直流反接。

焊条使用前须在300350℃烘干11.5h。

热锻模的焊条电弧堆焊工艺如下。

①坯料锻造并进行热处理后,依据外形尺寸加工型槽。

加工时应将堆焊部位全部尖角都铣成圆角(尺寸不小于2-3mm),深而窄的型槽应适当加大尺寸,将垂直面改为1015斜度,以便堆焊操作,避开产生夹渣、未焊透等缺陷。

②45Mn2钢模体堆焊前应预热至450℃,在整个堆焊过程保持模体温度不低于300℃,否则需再预热。

焊前预热在煤炉中进行,然后取出放在石棉保温箱中堆焊,也可自行制造专用的加热保温电炉。

③用EDRCrMnMo-15焊条采纳分区分层堆焊法,由最深处开头逐层向上堆焊,各层间的堆焊焊缝可交叉成肯定角度,以便堆焊层厚度匀称并削减夹渣。

堆焊操作中焊条应稍作横向摇摆,应避开在夹角和狭窄处引弧和熄弧。

采纳45Mn2钢制造模坯,有效堆焊层厚度为5-10mm。

此外还应留3-5mm的加工余量。

④堆焊后马上放人炉中进行遇火处理,或在250C以上保温存放直到送入热处理炉中进行退火处理。

退火温度为(85010)℃,保温时间按每毫米厚度保温1.5~2min计算,然后将炉温降到680℃等温退火,保温一段时间后随炉冷至400℃以下出炉。

⑤机械加工并检查堆焊表面的缺陷。

对于直径不大于0.51mm 的个别气孔和夹渣可不处理;直径超过0.5~1mm但不超过4mm的气孔和夹渣,可在调质处理以后用镍铬不锈钢焊条进行不预热补焊。

非工作面的气孔和夹渣,直径小于2.5mm时可不处理。

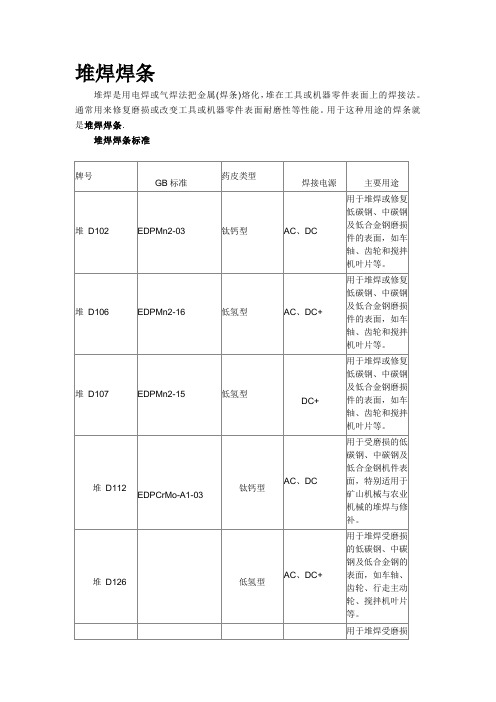

堆焊焊条

EDW-A-15

低氢型

DC+

用于堆焊耐岩石强烈磨损之机械零件,如混凝土搅拌机叶片、推土机和泵浦叶片、挖泥机叶片、高速混砂箱等。

堆D802

EDCoCr-A-03

钛钙型

AC、DC+

堆焊层金属在850℃仍保持良好的耐磨性和耐腐蚀性能。分别适用于高温高压阀门及热剪切刃具、高压泵的轴套筒、粉碎机的刃口、锅炉的旋转叶轮等…

堆D172

EDPCrMo-A3-03

钛钙型

AC、DC

用于堆焊齿轮、挖泥斗、拖拉机刮板、深耕铧犁、矿山机械等磨损件。

堆D207

EDPCrMnSi-A1-15

低氢型

DC+

用于堆焊推土机刀片,螺旋桨等磨损零件。

堆D212

EDPCrMo-A4-03

钛钙型ACຫໍສະໝຸດ DC用于单层或多层堆焊各种受磨损的机件表面,如齿轮、挖斗、矿山机械等。

堆D277

EDCrMn-B-15

低氢型

DC+

适用于堆焊水轮机受气蚀破坏的零件,如水轮机的叶片、导水叶等,同时也适用于要求耐磨性及韧性高的高锰钢制件的堆焊,如铁路道岔、螺旋输送机构、推土机刀片、抓斗、破碎刃等。

堆D286A

EDMn-B-16

低氢型

AC、DC+

适用于高锰钢堆焊,是铁路高锰钢轨,道岔堆焊修复的专用焊条,也可用于各类破碎机、推土机等受冲击面--磨损部位的堆焊。

堆D286B

EDMn-B-16

低氢型

AC、DC+

适用于高锰钢堆焊,是铁路高锰钢轨,道岔堆焊修复的专用焊条,也可用于各类破碎机、推土机等受冲击面--磨损部位的堆焊。

堆D307

EDD-D-15

堆焊耐磨焊条焊接方法与技巧

堆焊耐磨焊条焊接方法与技巧

堆焊耐磨焊条焊接的方法和技巧包括以下步骤:

1. 焊条的选用:选用D-65、D-667和506焊条,堆焊前,按焊条使用说明,将焊条烘干,放在保温箱中备用。

2. 预处理:对焊件进行预热,焊后缓冷。

3. 电源选择:选用功率为10千伏安以上的直流或20千伏安以上的交流电

焊机。

使用直流焊机要反接(焊条接正极)。

堆焊时,用交流焊机要求空载电压≥70V,电流应掌握在200A左右。

如空载电压低于70V时,要加大电流,以焊条和母材充分溶合为准。

4. 焊接次序及厚度:辊面预热后,先用506焊条堆焊1-3层,将辊找圆。

然后均匀地堆焊数层D-667,达到应有厚度。

D-667焊层堆焊完后,再堆

焊一层D-65,堆焊厚度为3-5mm;D-65焊层堆焊后,再用D-65堆焊一层凌形花纹。

5. 运条方法:根据实际情况选择蛇形运条法、月牙形运条法或8字形运条法。

6. 其他注意事项:对于砖机的螺旋绞刀这类工件,宜采用长弧焊法,使其有一个较薄、宽、平整的焊层表面。

对于在工作中同时承受冲击和磨粒磨损的零件,如破碎机的锤头、衬板、笼棒等,只能顺向焊接,不能横向焊接。

以上是堆焊耐磨焊条焊接的方法和技巧,仅供参考,建议咨询专业人士获取更准确的信息。

常用堆焊工艺方法及特点

常用堆焊工艺方法及特点堆焊是一种材料表面改性的经济而又快速的工艺方法,为了有效发挥堆焊层的作用,希望堆焊方法有较小的母材稀释率,较高的熔敷速率和优良的堆焊层性能,即优质、高效、低稀释率的堆焊技术。

几乎任何一种焊接方法都可以用于堆焊,从最早使用的气焊堆焊、焊条电弧焊堆焊,到目前已发展了各种半自动、自动化的堆焊方法。

每种堆焊方法都各有其优缺点,常用堆焊方法特点如下:1. 焊条电弧焊堆焊具有设备简单、操作灵活、可达性好的优点,但是工件温度梯度大,易出现裂纹,且稀释率高,适用于小批量和不规则工件堆焊以及现场修复。

2. 钨极氩弧焊堆焊具有可见度好,堆焊层形状容易控制、电弧稳定、无飞溅、堆焊层质量优良,手工钨极氩弧焊堆焊工件吸热少,变形小等优点,自动钨极氩弧焊堆焊可获得更高质量的堆焊层,堆焊材料可以是实芯焊丝、药芯焊丝,但是堆焊效率低,适用于堆焊小的和形状复杂的工件。

3. 熔化极气体保护电弧堆焊可见度好,可半自动或全自动堆焊。

工艺规范直接影响稀释率,短路过渡熔深较浅,稀释率仅10%;喷射过渡时稀释率达40%,向熔池送入辅助填充金属,可以减少熔深,稀释率可降至3%-5%,且提高熔敷效率。

自保护药芯焊丝堆焊,焊丝伸出长度可加大,焊丝直径可用2.4mm,有利于提高熔敷效率。

4. 埋弧焊堆焊无飞溅、无电弧辐射,劳动条件好,外观成形光滑,易实现机械化、自动化。

可分为单丝、多丝、单带极、多带极埋弧堆焊。

大面积耐蚀堆焊中用得最多的是带极埋弧堆焊,比丝极埋弧堆焊具有更低的稀释率和更高的熔敷速率,带宽已从30mm发展至60mm、75mm甚至120mm的宽带极。

随着带宽的增加,设备必须有磁控装置,以防止由于磁偏吹引起的咬肉缺陷。

5. 电渣堆焊是利用导电熔渣的电阻热来熔化堆焊材料和母材的堆焊过程。

目前用得较多的是带极电渣堆焊,具有比带极埋弧堆焊高50%的生产效率和更低的稀释率(可控制在10%以下)及良好的焊缝成型,不易有夹渣等缺陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一 2 层用和 m m焊条, 焊接电流I 1 一 3 二1 1 0 0

. 第二层以上用 科 . m 4 , 0 m焊条, 焊接电流 I 10 =3

研制的热锻模堆焊焊条经测试和生产使用证明: () 1焊条的工艺性能良好, 堆焊工艺简单, 不需预 热和缓冷等工艺措施, 能顺利在 5rio3r 8 C M ,C W 等 N 2 热模具钢上堆焊; () 2堆焊金属的焊态硬度低, 具有良 好的机械加工 性能; () 3加工后只需40 8℃回火( 时效)硬度即可达5 , 4 H C 上, R 以 耐磨性和耐热疲劳 性亦极大提高, 能满足热 锻模的性能要求; () 4用研制的焊条修复和制造热锻模( 包括切边 模、 压铸模等)整个工艺简单。 , 无需退火和加工后淬火 等工序, 周期短, 成本低; () 5用研制的焊条修复和制造的热锻模寿命比 原

得两个值(, 的平均值。只有这样, h, h) , 余高的测量值

才会考虑错边量的影பைடு நூலகம், 侧量的结果才比较合理。

对存在错边对接接头进行分析可 得出以下结论: () 1焊缝的真实余高为超出 表面焊趾连线( 此处为 斜线) 上面的部分焊缝金属高度; () 2 对于一般情况下, 最高点位于焊缝中心的正常 焊缝, 余高的测量应去除错边的影响, 取两侧测量的平

焊条采用 0A焊芯, H8 合金元素由药皮过渡。因 而 焊条药皮采用氧化性很小的 Cc , M c 一 a ao 一 g仇 CF ,

一 ii T0 渣系。

主要元素成分( %)

C NN Mo

对两块 1 m x0 m x2 5 m 0 1 m 0 1 m m的6M 弹簧钢板进 5n 行对接焊, 焊后测量焊接接头的硬度, 结果均为 3 6 HC R 左右。 然后直接在铣床上铣削试验, 结果堆焊金 属和接头均加工顺利, 证明堆焊金属焊态具有良好的

刀、 让刀等现象。 加工后经磁力探伤检查, 堆焊部位没有焊接缺陷。 检测堆焊层硬度为3 一 7 C 5 3H o R

4 结 论

加工 8T . h 火( 后经40 x 5 2 回 时效) 处理, 堆焊金 属硬度上升到5 一6 C 4 5H o R 这副模具交付使用, 锻造9 件, 02 比原模具平均 1 寿命6 0 件提高了5%. 00 0 32 用研制的 . 焊条制造两副汽车连杆切边模 在修复连杆热锻模取得经验的基础上, 用调质钢 代替模具钢作基体, 进行堆焊制造模具的试验。 基体采用4 C钢调质处理。 0 r 模具刃口预先铣深

焊条直径为郝. m 2 m和拟. m .焊条在 H - 0 m L 2 电焊条压涂机上压制。 5 21 堆焊金属成分与组织设计 . 热锻模材料均为中高碳合金钢, 焊接性能很差。 要实现不预热焊接, 必须突破传统的中碳中合金范围。 经过分析研究和试验, 研制的焊条采用低碳高合金系 统来解决不预热堆焊这一难题。 因为堆焊金属含碳量很低, 要想使耐磨性很高必 须有特殊的手段。 本焊条中加人大量的合金元素, 以 期通过形成金属间化合物来提高堆焊金属的耐磨性。 虽然含碳量 很低, 但由于合金元素含量很高, 在堆 焊条件下仍能稳定地得到强度很高且韧性极好的 低碳 马氏体基体。 22 堆焊金属的主要成分 . 经测定研制的热锻模堆焊系列焊条堆焊金属的主 要成份见表 t o

用研制的焊条在 1 m x n x m 5 m 5 u 1 m的 0 1 n 5 0 0

很高的抗热疲劳性能, 特别是经40 x 8` 2 0 h回火( 时 效) 处理后, C io 比5r M 提高5 N 倍多。

万方数据

焊接 20() 019

. 采用币. m 32 m焊条, 直流反接。焊接电流I 0 33 用研制成的焊条修复两副轴瓦压铸模 = 1 2 用研制的 热锻模堆焊焊条在某汽车厂轴瓦分厂修 一4 A 焊接速度为 1 一 2 nnmn焊前不预热 1 , 0 0 1 u/ i 0 0 , 模具材料为 3 r 8磨损失效。 C2 , W ( 当时现场温度约为0 ) C - 。整个施焊过程一次完成, 复两副轴瓦压铸模, 堆焊修复后寿命达到 9 万件, 0 比原 2 0万件的平均寿 没有发现气孔、 夹渣、 裂纹等焊接缺陷。 为保证加工余量, 堆焊层高出使用平面2 , m m 命提高了35 . 倍。 堆焊完毕, 上铣床加工。加工过程顺利, 没有打

均值。

对于盖面焊为多道焊时, 焊缝最高点偏离焊缝中

心较大, 焊缝余高最大值不在焊缝中心处, 用上述公式 测得的结果误差会较大, 可参照此法合理考虑错边量

( 日 收稿 期 20 0 2 ) 0 1 6 0

作者简介: 李为卫, 6 年生, 15 9 学士, 工程师。

A s at ei s f n lt d o o o i d advl e. an p eu s l ad o pcl ai eco f h fgg ws epd Srcg cdrws p , d nt bt c r s a u c g r e t n i r e r r e e o u i r e ai e n i f o m d

工一调质的复杂工序。所以堆焊修复和制造热锻模这

万方数据

・2 2

焊接 20 ( ) 0 19

一先进工艺方法因为没有理想的专用焊条而没有推广

和普及。

1 7 月, 我们与 9 年3 8 某汽车厂锻造分厂合作, 开展 了热锻模堆焊焊条及堆焊工艺研究。经过十多年的探 索, 研制成功了热锻模堆焊系列专用焊条并成功地应

5 rio 10 x m CNM 和中4 m 1 m的 8r 试块上不预热 m 5 0 C3 堆焊, 均未发现焊接裂纹, 把堆焊层加工平整后经磁力 探伤亦未发现裂纹, 证明焊条具有极高的抗裂纹能力。 25 堆焊金属的耐热疲劳性能 . 热疲劳性能测试是在 G el一 5 热模拟试验机 lb 1 e e 0 上进行的, 同时对 5 io8r, W 热模具钢作 CNM , 3 8 r C3 r C 2 了对比 测试, 结果见表 2 a 从测试结果可以看出, 研制的焊条堆焊金属具有

40 x h 87 . 时效 25

4 8-5 2

<2 1 一2 <1

3 -3 0 5 <15 15-2 <1 . .

犯  ̄5 5 5 6-5 8

<1 1 5-2 5 . .

石1

3 4-3 8

堆焊金属经400 5 89 x . h回火( 2 时效) 硬度均 后, 比 焊态升高约 2 H C 时效硬度效果显著, 0 , R 可满足热 锻模的 性能要求。 24 焊条的 . 工艺性能 在厚度为 2 1 m m的6M 钢板上堆焊, 5n 评定焊条 的工艺性能。 施焊表明, 焊条引弧和再引弧容易, 电弧稳定, 飞 溅较小, 良好, 成形 脱渣一般, 无气孔、 夹渣等焊接缺 陷, 基本满足堆焊工艺性能要求。

热锻模堆焊焊 条及堆焊工艺

侠西省渭南高新区开拓特种焊接材料厂(1 0 ) 74 0 0 李创基

摘要 研制了热锻模堆焊系列专用焊条。该焊条堆焊工艺简单, 不需预热和缓冷, 堆焊金属焊态能顺利进行

机械加工, 后不需淬火, 加工 回火( 时效) 即能满足热锻模性能要求。用研制的焊条修复和制造的热锻模比 C 原Sr 3 和3rW 模具的使用寿命成倍提高。 C2 8

击e _

K y r s h t 币 R , ufc g e c o e e w d : o fr n de sr i , l t d o o i an er

0 前

言

广泛的研究。 但是目 前国家标准上只有D3 和 D9 37 37

两种热锻模焊条, 它们的堆焊金属成份相当于传统的

热模锻是机械制造中重要零件的主要生产工序。 而热锻模是制约模锻生产和锻件成本的主要因素。提 高热锻模的寿命和失效热锻模的修复是模锻生产中需 要迫切解决的问题, 特别是大批量生产齿轮、 轴承、 汽 车等部门尤为突出。 用堆焊方法修复和制造热锻模, 在近十几年得到

n d h t sw cd r i unt cco . e mt iwln stc lb wr d e ai e p e a l l o aewln sg ltr W l el e i te d o e bmc nm e r a n o y f e g h erh e d l t d i e d a n g o e d a u k y h s mt d W t uqec ad p ae mcacl i , prrac ojn c l sii t r u mn o e o. h t nh t l fr hnawrn t eo ne o t d se h e i et h io u n e e e m t o g h fm k e f o a fd q r i u t e e f ht i d . i l oht i d b wln a r ai cu dulre opr wh 3 C2 8 ofg g Src i f fg g y d g e in ol ob i ac a d 8rad W o n i e e o o n i e i n prg d y s e i C n r r e v f e r e d s m t

机械加工性能。

表 1 堆焊金月主要成份和硬度

焊条牌号

K D一 , T 叨

堆焊金属硬度 ( R HC

其它

<0 2 . 8-1 0

K D 一4 7 T 1

K T 一4 7 I】 2

<0 2 1 . 0-1 2

<0 2 1 . 0-1 6-9 4

: 毅司 一 :

川

焊态

2 8-3 2

23 堆焊金属的硬度和机械加工性能 .

硬度< 0 C 4H o R () 4模具加工完后不用淬火( 调质) 而满足热锻模

使用性能要求。

2 焊条研制

研究的 焊条按堆焊焊条国家标准 G 94 5 B8-8 测定 堆焊金属的 硬度, 结果见表t o

为测定堆焊金属的机械加工性能, 用研制的焊条

关键 词 : 热锻模 堆焊 焊条