有限元方法在往复压缩机受力分析中的应用

ANSYS在多列往复压缩机轴系扭振分析中的应用

2009年第2期总214期■设计研究收稿日期:2008-12-10文章编号:100622971(2009)022*******ANSYS 在多列往复压缩机轴系扭振分析中的应用许增金1,2,王世杰1,杨树华2,肖忠会2,张恩民3(11沈阳工业大学机械工程学院,辽宁沈阳110178;21沈阳鼓风机集团有限公司研究开发部,辽宁沈阳110142;31沈阳鼓风机集团有限公司工艺部,辽宁沈阳110142)摘 要:随着石油化工流程规模的不断扩大,往复压缩机向超大型多列方向发展。

压缩机列数的增加,导致轴系扭转固有频率降低,轴系出现扭转振动的可能性变大;经验表明,研制6列以上大型往复压缩机,必须进行轴系扭振分析。

有限元技术的发展,为压缩机轴系的动力分析提供了新的解决方案。

以6M50型往复压缩机为分析对象,利用ANSYS 软件对轴系进行了静力分析、模态分析和动态响应分析。

结果表明,该分析技术可以全面系统地分析轴系各项动力特性,可以直观准确地获得轴系不同部位、不同时刻的应力分布,为大型往复压缩机轴系设计提供可靠的理论依据。

关键词:往复压缩机;有限元分析;曲轴扭转振动;ANSYS 软件中图分类号:TH457 文献标识码:A Crankshaft Torsi ona l V i bra ti on Ana lysis of M ulti 2cramRec i proca ti n g Com pressor w ith ANS Y SXU Zeng 2jin1,2,WANG Shi 2jie 1,Y ANG Shu 2hua 2,X I A O Zhong 2hui 2,ZHANG En 2m in3(11School of M echanical Engineering,Shenyang U niversity of Technology,Shenyang 110178;21R&D D epart m ent of Shenyang B lo w erW orks Group Co .,L td .,Shenyang 110142;31Technologist D epart m ent of Shenyang B lo w erW orks Group Co .,L td .,Shenyang 110142)Abstract :W ith the enlarge ment of scale of petr o 2che m istry,there is a gr owing trend that reci p r ocating comp res 2s or devel op s t owards large scale and multi 2crank .The natural frequency of crankshaft t orsi on decreases with the increasing a mount of crank of comp ress or,which als o extend the possibility of t orsi onal vibrati on .General experi 2ence shows that it is necessary t o analyze the crankshaft t orsi onal vibrati on f or 6M reci p r ocating comp ress or .Some ne w methods are utilized f or the dynam ics analysis of crankshaft in comp ress or with the devel opment of FE M.By virtue of ANSYS,6M50reci p r ocating comp ress or is discussed with the res pect of static,mode and dy 2na m ic analysis .The results reveal that such analysis technol ogy is capable of full 2scale analyzing vari ous dyna m 2ic characteristic of crankshaft and obtaining direct and p recise stress distributi on in different ti m e and areas,which p r ovide efficient theoretical support t o the comp ress or design .Key words :reci pr ocating co mp ress or ;finite ele ment analysis ;crankshaft t orsi onal vibrati on;ANSYS s oft w are1 引言往复压缩机广泛应用于石化行业,其可靠性影响整个生产线的正常运转。

压缩机管道法兰泄漏的有限元分析

压缩机管道法兰泄漏的有限元分析邓晶;张建军;肖强;李鹏;曾柏森;徐宜桂【摘要】往复压缩机管道法兰泄漏分析,是压缩机管道分析中的一个挑战性问题.使用ANSYS有限元程序进行管道法兰泄漏分析的一般过程,包括使用法兰螺栓预紧力单元和法兰面接触单元,并研究了法兰螺栓预紧力大小对法兰泄漏和法兰应力的影响,为进行压缩机管道法兰泄漏分析提供了技术参考.【期刊名称】《压缩机技术》【年(卷),期】2018(000)002【总页数】4页(P9-12)【关键词】往复压缩机管道;法兰泄漏;有限元【作者】邓晶;张建军;肖强;李鹏;曾柏森;徐宜桂【作者单位】中国石油集团济柴动力有限公司成都压缩机分公司,四川成都610100;中国石油长庆油田分公司第三采气厂作业二区,内蒙古乌审旗 017300;中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100;中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100;中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100;加拿大中加压缩机撬及管道工程公司,卡尔加里加拿大【正文语种】中文【中图分类】TH4571 引言在往复压缩机管道系统中,往往施加较为严格的管道支撑,从而把管道的最低固有频率提高到高于2.4倍的压缩机转速。

这种做法可以控制管道的振动在可接受的水平范围内,但有时会导致管道法兰的变形,并在高的管道热膨胀载荷作用下使法兰发生泄漏。

这就需要发展一个有效的法兰泄漏分析方法,预测管道系统在满足振动水平的要求下,不会发生法兰泄漏。

传统的管道法兰泄漏分析方法包括等效压力计算法、等效力矩计算法以及ASME B&PVC VIII DIV 1方法。

等效压力计算法是将管道作用在法兰上的力和力矩转换成等效压力,并与法兰许用压力进行比较,从而确定法兰是否发生泄漏。

这种方法应用过程简单,但分析结果有时过分保守。

等效力矩计算法是根据ASME B&PVC 第III节,NC-3658.3,计算作用在法兰上的最大允许力矩,然后将管道作用在法兰上的计算力矩与允许值进行比较,从而预测法兰是否会发生泄漏。

往复压缩机曲轴转动惯量和扭转刚度的有限元计算

2 压缩机 曲轴 的离散

边 轴 段 的转 动 惯 量 分配 得 到 。

24。 瓣

2017年 06期(总第 266期)麓

便 用 维 修

, 』【f,I IIf, fj ,¨I,“f,

和扭 转 刚 度 的有 限元 计 算过 程 。

目。2个 集 中质 量 之 间 的等 效 扭 转 弹 簧 刚度 即 为该

曲 轴 段 的扭 转 刚 度 ,集 中 质 量 的 转 动惯 量 亦 由两

Calculation of M om ent of Inertia and Torsional Stifness of Reciprocating Com pressor Crankshaft by Finite Elem ent Analysis

LI Peng .ZttAO W en—xiong’,CAI Bin—peng ,YANG Jin ,XU Yi—gui (I.CNPC Jichai Power Equipment Company Chengdu Compressor Plant,Chengdu 6 1 0 1 00,China;2.No.4 Gas Plant.PetrnChina Chongqing Oilf iehl Branch,Wushenqi 017300.China;3.Zhong-jia Compressor Packages anti Piping Ltd. Calgary,Canada)

CAESARⅡ在往复压缩机管道振动及应力分析中的应用

经过错误检查后,管道分析的第一步就是定义 要计算的载荷。压缩机管道上可能承受的载荷有管 道自重、压力载荷、温度载荷、位移载荷、脉动压力载 荷以及地震载荷、风载荷等。确定了载荷后,根据分 析计算的要求,对各种载荷进行组合,用以对管道的 安全进行判断。常用的载荷工况组合有:

1 管道振动及应力分析

1. 1 管道振动及应力分析内容 管道系统的振动及应力分析主要包括管道系统

的静力学分析和动力学分析。静力学分析包括压力 载荷和持续载荷作用下的一次应力计算校核,管道

热胀冷缩以及端点附加位移等载荷作用下的二次应 力计算校核,管道支吊架、法兰的受力计算校核等。 动力学分析包括管道系统的模态分析,受迫振动响 应分析。 1. 2 管道应力的种类

[!]h S !a = (f l. 25[!]L + 0. 25[!]h - !l)(3) (3)管道振动的许用振幅[6]

管道振动导致管道损坏的可能性,取决于振幅 的大小和振动的频率。管道振动振幅( 双)的许用 值和危险值,可以参考美国普度压缩机协会提供的 管道( 双)振幅的许用值和危险值。另外,美国的威 尔逊( Wiison)以及其他一些国家也提出了往复压缩 机许用双振幅的标准。

峰值应力是指管件局部结构不连续,产生应力 集中或有局部热应力时附加到一次应力或二次应力 上的总和。

2 管道振动及应力计算步骤

管道系统振动及应力计算主要包括三个步骤: 首先是正确建立模型,将所分析的管道系统的力学 模型简化为程序所要求的数学模型。其次是真实地 描述管道系统的边界条件。体现在工程问题上就是 约束、位移、支吊架和管口等具体问题的模拟。最后 是正确地分析计算结果,用计算结果来指导管道系 统的设计与调整。 2. 1 数据输入

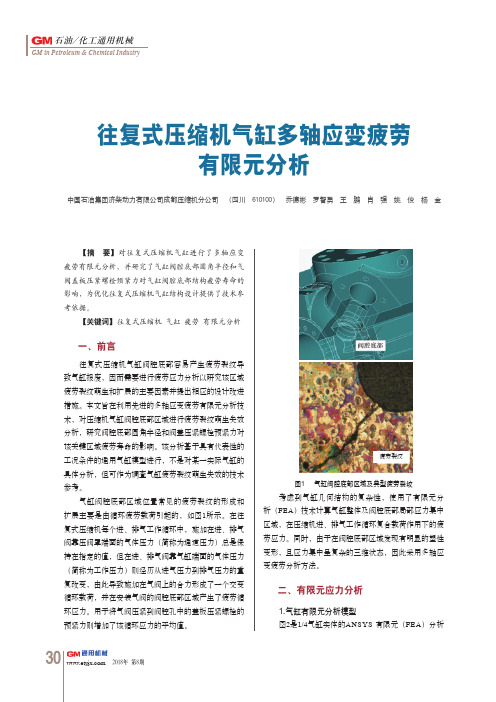

往复式压缩机气缸多轴应变疲劳有限元分析

往复式压缩机气缸多轴应变疲劳【摘 要】考依据。

【关键词】一、前言参考。

)分析模型。

该模型含有1/4气缸体、气阀、压阀罩、阀孔盖板及压紧螺栓,由三维实体有限单元表示,单元网格边长小至0.2mm(见图3),圆角半径值严格按照气缸几何模型中的值进行模拟(在FEA模型中还使用了另一增大的圆角半径值来研究其影响)。

节点(平均)应力和单元(非平均)应力之差小于5%验证了有限元细化网格的有效性。

图2 1/4气缸有限元分析模型图3 气缸阀腔底部圆角局部应力集中区域的有限元网格细化2.载荷和边界条件FEA分析模型上的载荷包括了气阀两侧的气体通道压力,工作压力和气阀盖板压紧螺栓的预紧力(预紧应力和相应的螺栓有效拉伸面积相乘)。

在边界条件设置上,对有限元模型中3个相互垂直的边界面分别用对称平面约束条件,并同时选取固定节点以防止模型在3个坐标方向上的刚性移动。

3.材料特性气缸材料为双线性类型并服从V on Mises屈服准则。

4.有限元应力分析结果通过对阀腔底部圆角半径(r)和盖板压紧螺栓预紧力(F pre)的不同值进行组合可以建立不同的有限元分析模型,一般分为两步进行运算。

其中,第一步是计算气缸在盖板压紧螺栓预紧力作用下的应力,以及每个压紧螺栓的拉伸位移量。

第二步是使用压紧螺栓的拉伸位移量作为约束载荷,并考虑气阀两侧气体压力(高/低和高/高)的工况载荷,计算气缸应力分布,特别是在阀腔底部圆角区域的局部集中应力分布。

图4~图7 显示了在阀腔底部圆角半径r为0.381mm,螺栓预紧载荷为310.2 MPa时的气缸应力和变形计算结果。

图4 气缸的VonMises应力分布图5 气缸发生的变形图6 气缸在气阀两侧气体合力(高/低)作用下产生的V onMi s e应力分布图7 气缸在气阀两侧气体合力(高/低)作用下发生的变形三、多轴应变疲劳分析疲劳失效是机械部件承受交变循环载荷时主要失效形式之一,通常使用应力-寿命法或应变-寿命法进行分析。

往复式冰箱压缩机吸气阀片模态参数测量及分析

往复式冰箱压缩机吸气阀片模态参数测量及分析尹亦阳;冯涛;王晶;邱辰;刘娜;胡宏梁;张力【摘要】以某型号往复式冰箱压缩机吸气阀片为研究对象,构建了模态实验系统,以声作为激励源,使用激光测振仪测量吸气阀片上各点的振动,完成了吸气阀片实验模态的测量,应用有限元软件分析计算了吸气阀片的理论模态,实验测量结果与计算结果基本一致.本文解决了轻薄结构吸气阀片模态参数的测量难题,可为压缩机吸气阀片机械动态特性设计提供实验依据.【期刊名称】《制造业自动化》【年(卷),期】2011(033)021【总页数】5页(P16-19,39)【关键词】压缩机;吸气阀片;声激励;激光拾振;实验模态;理论模态【作者】尹亦阳;冯涛;王晶;邱辰;刘娜;胡宏梁;张力【作者单位】北京工商大学材料与机械工程学院,北京100048;北京工商大学材料与机械工程学院,北京100048;北京工商大学材料与机械工程学院,北京100048;北京工商大学材料与机械工程学院,北京100048;北京工商大学材料与机械工程学院,北京100048;北京工商大学材料与机械工程学院,北京100048;北京工商大学材料与机械工程学院,北京100048【正文语种】中文【中图分类】TP2230 引言压缩机是冰箱的主要噪声源,阀片是安装在压缩机气缸上控制气体进出的部件,它交替开启与关闭阀座气体通道,控制着压缩机的吸气、压缩、排气和膨胀四个过程。

吸气阀片是压缩机的重要组成部件,也是易损件,直接影响压缩机的性能。

如果设计不当,会增大吸气阀片疲劳断裂的可能,并增大其辐射噪声。

因此,对压缩机吸气阀片进行实验及理论模态分析,掌握其振动特性,对提高压缩机工作性能和可靠性、降低压缩机辐射噪声具有重要意义。

往复式冰箱压缩机吸气阀片属于轻薄弹性体,常规的模态实验方法对其并不适用,其振动激励方式及振动量的测量方法均需重新考虑,以减少测量方法对待测对象振动特性的影响。

对于轻薄弹性体的实验测量,李雷[1]等人采用了声激励方式对薄铝板的模态参数进行了识别,得到了与传统激励方法基本一致的固有频率和振型。

基于ANSYS的压缩机滑片有限元分析

基于ANSYS的压缩机滑片有限元分析王怀民;成飞鹰【摘要】滑片滚子式压缩机中,滑片受力复杂,传统的理论力学分析方式过于繁琐.文中建立了滑片滚子式压缩机滑片的有限元分析模型,利用有限元分析软件ANSYS 计算得到在不同泵体结构下滑片的最大应力应变量,为压缩机的设计改进提供了必要的理论依据.【期刊名称】《机械工程师》【年(卷),期】2011(000)010【总页数】3页(P73-75)【关键词】滑片滚子式压缩机;滑片;有限元分析【作者】王怀民;成飞鹰【作者单位】合肥凌达压缩机有限公司,合肥230088;合肥凌达压缩机有限公司,合肥230088【正文语种】中文【中图分类】TB6521 引言L 公司是研发生产滑片滚子式空调压缩机的专业公司,在压缩机研发过程中,技术人员发现B 系列的压缩机泵体在扁平化结构下其COP(Coefficience of Performance)会得到很大的提升,因此计划对现行B 系列压缩机的泵体结构进行优化,在气缸高度不变的条件下,将气缸内径由φ48mm 优化为φ42mm,同时为提高泵体的容积效率[1],将滑片厚度由4mm 优化为3.2mm(气缸滑片滚子装配如图1 所示),为验证这种改进方案在工质R410A下的可行性,需要对滑片进行应力应变的分析与计算,为压缩机改进方案提供必要的理论依据。

图1 气缸滑片滚子装配图2 滑片运动原理滑片工作时运动原理[1]如图2 所示,直线CD 表示滑片。

当压缩机工作时,滚子中心O1 绕气缸中心O 旋转,其运动轨迹是一个圆,圆的半径OO1 即为曲轴的偏心距e,滑片端部D 点与O1 的距离O1D 始终等于滚子的半径r,因此,D 点的往复运动就相当于以e 为曲轴半径,r 为连杆长度的曲轴连杆运动。

规定滑片被滚子完全推出气缸之外时,其端部D 点位移为零,此时对应的转角θ 为零,D 点向气缸内运动的位移为正,则任意角度θ 时,D 点的位移x 为:图2 滑片运动原理图式中,ρ 为OD 的长度,当θ=210°时,压缩机开始排气,即此时泵体压缩腔压力达到最大值(排气压力)。

压缩机4M16曲轴动平衡仿真分析

压缩机4M16曲轴动平衡仿真分析文/王孝磊朱峰赵大帅某公司因为使用需要,接到任务要求开发一款转速n=1470r/mim,最大活塞力P=160kN,4M 型基础件。

这对高转速、4M型的曲轴提出更高的精度要求。

相关人员分析研究后拟利用SolidWorks进行曲轴动平衡仿真,使曲轴达到国际标准ISO1940规定的平衡精度,并选取曲轴精度等级G6.3,依据动平衡原理(要求惯性力和惯性力矩都达到平衡),设计出基于SolidWorks的4M16曲轴动平衡仿真分析报告,并具体提出几种分析方法,以供参考施行研究。

方法一:Simulation有限元分析法a)夹具:在曲轴两轴承端设置固定铰链,如图1所示。

b) 外部载荷:在旋转轴上添加旋转速度n=1470r/min,方向顺时针(从电机端往曲轴方向看去)如图2所示。

c) 网格化:对曲轴进行网格化,如图3所示。

d)运行并显示结果:如图4所示。

图中显示两端轴承受力情况,得出的合力即为旋转不平衡力F1=221.09N。

方法二:Motion运动分析法a)新建运动算例,将曲轴两端设好的点分别与机身旋转轴(Z轴)重合。

b)设置旋转马达,转速n=1470r/min,方向顺时针,如图5所示。

c)添加重力:将Y轴正向设为重力方向(因为研究水平轴X方向受力,可以不设置重力),如图6所示。

d)点击计算按钮,输出两端支反力作用曲线图,如图7所示。

e)将左右两侧支反力进行矢量叠加,获得的曲线图如图8所示。

这是一条类正余弦曲线,其极值F2=221N(在水平方向0°和180°)。

方法三:传统计算法a)原理:具有一定转速的转子,由于材料组织不均性、零件外形误差、装配误差以及结构形状局部不对称性(如键槽)等原因,使通过转子重心的主惯性轴与旋转轴线不重合,因而旋转时,转子产生不平衡离心力,其值如下式所示:式中:m为转子的重量(kg);ω为转子角速度(rad/s);n为转子速度(r/min);e为转子重心对旋转轴线的偏移,即偏心距(mm)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P o Chem备 术,1,( ・3 石r化 设calEqui0nt2chnolgy 油 工 i 技 2 1 e )4・ 31 o e t pm e T

有 限 元 方 法 在 往 复 压 缩 机 受 力 分 析

中 的 应 用

苏 志 忠 , 峰 , 建 业 , 选 民 陈 刘 周

第 3 2卷第 1 期

苏 志 忠 等 .有 限元 方 法 在往 复 压 缩 机 应 力 分 析 中 的应 用

一

往复 惯 性 力

自动 划 分 网 格 方 式 , 塞 得 到 1 9 个 节 点 , 活 53 1 7

7 3个单 元 , 2 十字 头得 到 2 9 14 5个节 点 ,11 6个 1 2 单元 , 网格 划分 疏密 得 当 , 本上 满足 有 限元 分 析 基 的要 求嘲 。活 塞 和 十 字 头 的 网 格 划 分 如 图 5所

塞 力 以及 侧 向力 与 曲柄 角 a的关 系 , 出最 大 活 求 塞力 , 并绘 制 出 N— a图。受 力 分 析 的 计 算 参 数

见表 1 。

收 稿 E 期 : 0 0 0 — 7 t 2 1 —4 2 。

作 者 简 介 : 志 忠 , , 0 9年 毕 业 于 新 疆 大 学 机 械 工 程 学 苏 男 20

1 往 复 式 压 缩 机 的 受 力 分 析

压缩 机正 常运 转 时 , 生 的作 用 力 主 要 有 三 产

类:

( )气 体 压力所 造 成 的作 用 力—— 气 体力 ; 1

( )曲轴 连 杆 机 构 运 动 时 产 生 的惯 性 力 , 2 包 括往 复惯 性力 和旋 转惯 性 力 ; ( )接 触 表 面 相 对 运 动 表 面 间 产 生 的 摩 擦 3

( 山 子 石 化公 司研 究 院 设 备 研 究 所 , 疆 克拉 玛依 8 3 0 ) 独 新 3 6 0

摘 要 : 过 对 实 际 工 况 下往 复 式 压 缩 机 一 级 活 塞 和 十 字 头 的 受 力分 析 , 得 了最 大 活 塞 力位 置 和 最 大 通 求

应 力 时 的 曲柄 转 角 。利 用 P o re三 维 建 模 软 件 对 活 塞 和 十 字 头进 行 三 维 实体 建模 , 然后 应 用 An y 有 限元 分 ss 析 软 件 对 活 塞 和 十 字 头进 行 分 析 , 出 了十 字 头 的 危 险 点 位 置 及 应 力值 , 结 果 与 实 际情 况相 吻 合 。 此研 究 找 且

对 行 之 有 效 的 方 法 是 解 决 活 塞 和 十 字 头 断 裂 问 题

双作 用对 称 平 衡 式往 复 压 缩 机 2 0 0 4年 6月 投 入

使用 。2 0 0 9年 2月 2 日, 机 组 一 级 十字 头 颈 2 该

部 断 裂 , 级 活 塞 碎 裂 , 成 停 机 事 故 , 重 影 响 一 造 严

图 2 碎 裂 活塞 外 观

院 机 械 电 子 工 程 专 业 , 事 石 化 动 设备 状 态监 测 与 故 障 诊 断 从

研究工作 , 理工程师。 助

活塞 和十malyy z @ p to hia C l. n i:j_sz er c n . Oi c n _

的基 本措施 。文 中借 助 于有 限元 分 析 手 段 , 根 从

本 上 解 决 了 往 复 式 压 缩 机 在 运 行 中经 常 出 现 的 活

了企业 的正 常 生产 。十 字 头 颈 部 断 裂 见 图 1 活 ,

塞 组 件 碎 裂 如 图 2所 示 。

塞和 十字 头断 裂 问题 。

示。

1 0.o 5 o

图 5 活 塞 、 字 头 的 网 格 划 分 十

2 3 活 塞 和 十 字 头 的 载 荷 和 边 界 条 件 .

活塞 和十 字头 随 曲柄 角 的周期 性 旋转 变化做

往 复 运 动 , 图 3中 , 出 活 塞 和 十 字 头 在 曲 柄 角 从 得

为 8 。 2 5 时 所 受 的 综 合 活 塞 力 和 侧 向 力 最 5和 7 。

大 , 以 选 取 工 况 在 这 两 种 状 态 下 进 行 静 力 学 分 所 析。

( )当 一8 。 , 塞受 的力 有 盖侧 气 体力 、 1 5时 活

轴侧气 体 力 和 往 复惯 性 力 , P盖一 ~ 1 8 7 0 N, 5 0 P轴一3 80 0N, 复 惯 性 力 一 一8 2 2 N, 3 0 往 9 活塞

暑 嫖

示。

曲 柄角 度 O ( ) / 。 /

图 3 压 缩 机 受 力 与 曲 柄 角 a的关 系

2 有 限 元 模 型 的 建 立

2 1 活塞和 十字 头 的的 三维建模 .

根 据活 塞组 件和 十 字 头 的 C AD 图纸 提 供 的 精 确 尺 寸 , 助 于 po 借 re三 维 零 件 建 模 软 件 , 对 十 字头 和活塞 进行 三维 建模 。建 模效 果如 图 4所

力 。

活塞 和十 字头 在作 往复 运动 时 的受力 变化情

图 1 断 裂 十字 头 外 观

况 与 曲柄 转 角 a有 关 , 文 借 助 于 文 献 所 介 本

绍 的借 助 于 E E 的 函数 计 算 功 能 , 代 计 算 XC L 迭

出往 复惯 性 力 、 侧 气体 力 、 侧 气 体 力 、 盖 轴 综合 活

方 法 , 同 类 问题 的 解 决 具 有 一 定 的 参 考 价 值 。 对 关 键 词 : 复 式 压 缩机 活 塞 十 字 头 有 限 元 分 析 往

某 厂 型 号 为 DW 一 8 7 1 . - 3 一 双 列 双 级 1 . ( 1 5 5 )X

的现 象 , 产生 活塞 和 十字 头 断 裂 的 因素 是 多 方 面 的, 针对某 种 主要 原 因造 成 的断裂 现 象 , 而采 取相