关、特工序工艺文件执行监控记录

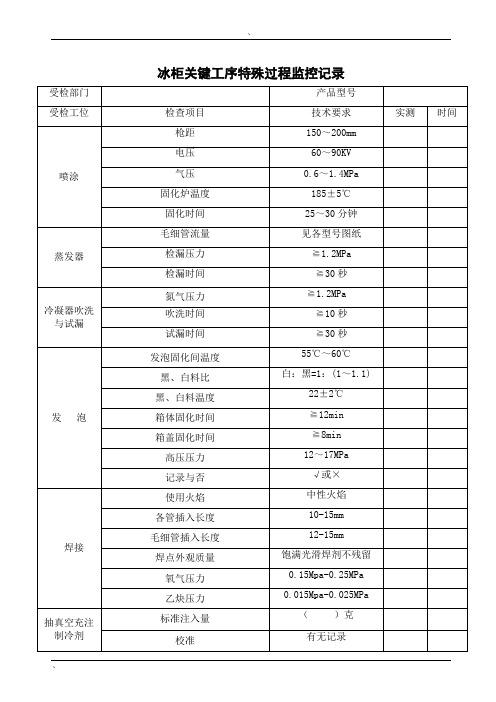

冰柜关键工序特殊过程监控记录

0.15Mpa-0.25MPa

乙炔压力

0.015Mpa-0.025MPa

抽真空充注制冷剂

标准注入量

()克

校准

有无记录

真空度

R600a,≤50Pa

R134a,≤30Pa

安全

检测

接地电阻

≤0.1Ω

耐压1800V·1S

无击穿、闪烙

绝缘电阻

≥50MΩ

泄漏电流

≤1.5mA

启动性能(187V/50Hz)

实测

时间

喷涂

枪距

150~200mm

电压

60~90KV

气压

0.6~1.4MPa

固化炉温度

185±5℃

固化时间

25~30分钟

蒸发器

毛细管流量

见各型号图纸

检漏压力

≧1.2MPa

检漏时间

≧30秒

冷凝器吹洗与试漏

氮气压力

≧1.2MPa

吹洗时间

≧10秒

试漏时间

≧30秒

发泡

发泡固化间温度

55℃~60℃

黑、白料比

白:黑=1:(1~1.1)

OK

记录与否

√或×

检漏

泄漏率

≤0.2g/年(R600a)

≤1.0g/年(R134a)

记录与否

√或×

制冷性能检测

45、90分钟箱温

是否符合标准

记录与否

√或×

总检

外观

见分级பைடு நூலகம்准

附件

见工艺卡

不合格项记录与否

√或×

备注:

检查人:日期:年月日

关键工序、特殊过程监控要求

受检部门

生产车间

产品型号

工艺纪律执行情况检查记录

□符合 □不符合

5

计量检测设备管理

建立计量检测设备管理台账

□符合 □不符合

在用计量检测设备检定有效

□符合 □不符合

有计量检测设备周检计划

□符合 □不符合

操作人员能正确使用检测设备

□符合 □不符合

6

安全、现场管理

操作人员做好劳动安全保护,安全操作

□符合 □不符合

新工人进厂有安全教育培训并记录

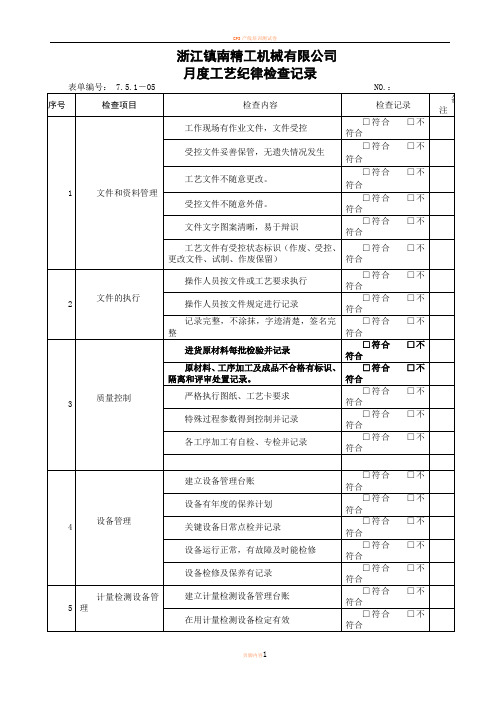

浙江镇南精工机械有限公司

月度工艺纪律检查记录

表单编号:7。5。1-05NO。:

序号

检查项目

检查内容

检查记录

备注

1

文件和资料管理

工作现场有作业文件,文件受控

□符合□不符合

受控文件妥善保管,无遗失情况发生

□符合 □不符合

工艺文件不随意更改。

□符合 □不符合

受控文件不随意外借。

□符合 □不符合

文件文字图案清晰,易于辩识

□符合 □不符合

检查结论:

□各部门能按工艺记录要求执行,现场检查没有发现问题。 □经检查发现以下问题及整改要求:

检查人/日期:

整改有效性验证:

验证人/日期

□符合 □不符合

工艺文件有受控状态标识(作废、受控、更改文件、试制、作废保留)

□符合 □不符合

2

文件的执行

操作人员按文件或工艺要求执行

□符合 □不符合

操作人员按文件规定进行记录

□符பைடு நூலகம் □不符合

记录完整,不涂抹,字迹清楚,签名完整

□符合 □不符合

3

质量控制

进货原材料每批检验并记录

□符合 □不符合

原材料、工序加工及成品不合格有标识、隔离和评审处置记录。

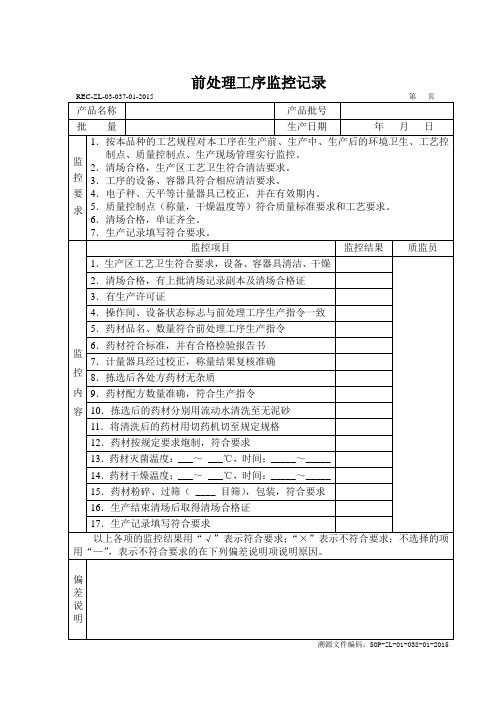

前处理工序监控记录

5.质量控制点(称量,干燥温度等)符合质量标准要求和工艺要求。

6.清场合格,单证齐全。

7.生产记录填写符合要求。

监控

内容

监控项目

监控结果

质监员

1.生产区工艺卫生符合要求,设备、容器具清洁、干燥

2.清场合格,有上批清场记录副本及清场合格证

3.有生产许可证

偏差说明

溯源文件编码:SOP-ZL-01-038-01-2015

前处理工序监控记录

REC-ZL-03-037-01-2015第页

产品名称

产品批号

批量

生产日期

年月日

监控要求

1.按本品种的工艺规程对本工序在生产前、生产中、生产后的环境卫生、工艺控制点、质量控制点ห้องสมุดไป่ตู้生产现场管理实行监控。

2.清场合格,生产区工艺卫生符合清洁要求。

3.工序的设备、容器具符合相应清洁要求。

12.药材按规定要求炮制,符合要求

13.药材灭菌温度:___~___℃,时间:_____~_____

14.药材干燥温度:___~___℃,时间:_____~_____

15.药材粉碎、过筛(____目筛),包装,符合要求

16.生产结束清场后取得清场合格证

17.生产记录填写符合要求

以上各项的监控结果用“√”表示符合要求;“×”表示不符合要求;不选择的项用“—”,表示不符合要求的在下列偏差说明项说明原因。

4.操作间、设备状态标志与前处理工序生产指令一致

5.药材品名、数量符合前处理工序生产指令

6.药材符合标准,并有合格检验报告书

7.计量器具经过校正,称量结果复核准确

8.拣选后各处方药材无杂质

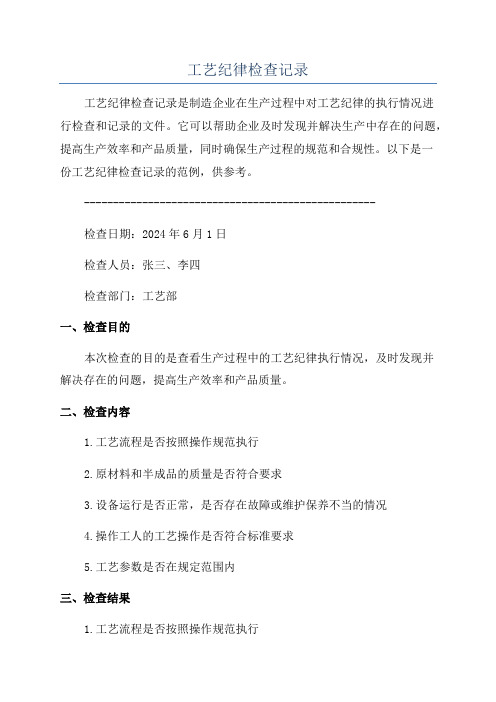

工艺纪律检查记录

工艺纪律检查记录工艺纪律检查记录是制造企业在生产过程中对工艺纪律的执行情况进行检查和记录的文件。

它可以帮助企业及时发现并解决生产中存在的问题,提高生产效率和产品质量,同时确保生产过程的规范和合规性。

以下是一份工艺纪律检查记录的范例,供参考。

--------------------------------------------------检查日期:2024年6月1日检查人员:张三、李四检查部门:工艺部一、检查目的本次检查的目的是查看生产过程中的工艺纪律执行情况,及时发现并解决存在的问题,提高生产效率和产品质量。

二、检查内容1.工艺流程是否按照操作规范执行2.原材料和半成品的质量是否符合要求3.设备运行是否正常,是否存在故障或维护保养不当的情况4.操作工人的工艺操作是否符合标准要求5.工艺参数是否在规定范围内三、检查结果1.工艺流程是否按照操作规范执行检查发现,生产线上的工艺流程基本按照操作规范执行,没有发现明显的偏离。

但是有个别操作员在操作过程中存在不按操作规范执行的情况,需进行追踪和整改。

2.原材料和半成品的质量是否符合要求检查发现,原材料和半成品的质量基本符合要求,未发现明显的质量问题。

但是存在部分半成品未进行及时入库,需要加强管理和跟踪。

3.设备运行是否正常,是否存在故障或维护保养不当的情况检查发现,生产设备运行正常,未发现故障和维护保养不当的情况。

但是有个别设备存在部分维护保养不彻底的情况,需要加强设备管理和维护。

4.操作工人的工艺操作是否符合标准要求检查发现,大部分操作工人的工艺操作符合标准要求,但是有个别工人操作不规范,需要加强培训和监督。

5.工艺参数是否在规定范围内检查发现,工艺参数基本在规定范围内,但是有个别工艺参数偏离规定范围,需要进一步调整和优化。

四、存在问题1.操作工人的工艺操作不规范,需要进行培训和监督。

2.部分半成品未及时入库,需要加强管理和跟踪。

3.部分设备维护保养不彻底,需要加强设备管理和维护。

工艺文件有效性、执行情况检查记录表1

检查人员 被检查部门

纠正措施

与模具制作 厂家联系尽 快把文件编

制出来

工艺文件有效性执行情况检查记录表序号零件号零件名称检查内容工艺文件现状工艺执行情况审核时间检查项目特性规范公差技术要求计划完成时间检查人员

被检查部门 检查内容

工艺文件 有效性

工艺文件有效性、工艺文件执行情况检查表

检查情况说明

检查时间:2011.05.3/18 原因分析

本特勒MAittog CC工艺文件没有下发,6769 5.0+0.2 CPK=1.6819、8.0+0.3CPK=1.7266 、5.0+0.2 CPK=1.7150、 8.0+0.3CPK=1.7385 2、27158 8.0+0.2CPK=1.6092、8.0+0.2CPK=1.6994 3、27161 12+0.2CPK=1.654、 4、58603 9.0+0.2 CPK=1.4374、9.0+0.2CPK=1.435 、9.0+0.3 CPK=1.4606、 12+0.3CPK=1.432 7、27138 12+0.2CPK=1.6513、12+0.2CPK=1.6595 8、27141 7.0+0.3CPK=1.6187、7.0+0.3CPK=1.5030、7.5+0.3CPK=1.3564 13+0.2CPK=1.5024、29.7+0.2CPK=1.4002 9、27147 7.0+0.3CPK=1.6093、7.0+0.3CPK=1.5507、7.5+0.3CPK=1.3817、 13+0.2CPK=1.5049、29.7+0.2CPK=1.4164 10、27148 8.0+0.2CPK=1.4242、10+0.3CPK=1.5222、18.7+0.2CPK=1.5533 、 11、27149 10+0.3CPK=1.5533、18.7+0.2CPK=1.6116 12、2801122 19.5-0.3+0.3 CPK=1.3610、 本月对车间进行了两次考核5月3日和5月18日。 在对SY6470-67671-26010铰链支架考核中,2/5、3/5没问题,4/5卷圈整型序,名 单要求使用设备B1\B2\A15,车间使用的是B10,操作者也不是定人名单中的人。 在对SY6470-77362-95J00/A00油箱门铰链动板考核中,2/4、3/4没问题,4/4卷圈 序,名单要求使用设备G3\G4\G12,车间使用的是G2,操作者符合。在对SY647067671-95J01-A油箱门铰链固定板考核中,5/5序符合要求。

工艺纪律执行情况检查记录

□符合 □不符合

9

供方控制

各类原辅材料、关重物资的供方、外包方必须进行选择、评价并列入合格供方名单,实行定点采购。

□符合 □不符合

10

外包方控制

各类外包过程应得到识别、评价和批准

□符合 □不符合

11

生产计划管理

各类产品加工前应编制生产计划,按计划清单要求组织生产。

□符合 □不符合

严格执行图纸、工艺卡要求

□符合 □不符合

特殊过程参数得到控制并记录

□符合 □不符合

各工序加工有自检、专检并记录

□符合 □不符合

4

设备管理

建立设备管理台账

□符合 □不符合

设备有年度的保养计划

□符合 □不符合

关键设备日常点检并记录

□符合 □不符合

设备运行正常,有故障及时能检修

□符合 □不符合

□符合 □不符合

工艺文件有受控状态标识(作废、受控、更改文件、试制、作废保留)

□符合 □不符合

2

文件的执行

操作人员按文件或工艺要求执行

□符合 □不符合

操作人员按文件规定进行记录

□符合 □不符合

记录完整,不涂抹,字迹清楚,签名完整

□符合 □不符合

3

质量控制

进货原材料每批检验并记录

□符合 □不符合

原材料、工序加工及成品不合格有标识、隔离和评审处置记录。

浙江镇南精工机械有限公司

月度工艺纪律检查记录

表单编号:7.5.1-05NO.:

序号

检查项目

检查内容

检查记录

备注

1

文件和资料管理

工作现场有作业文件,文件受控

□符合□不符合

关键工序、特殊过程监控记录表

吹洗时间

≧10秒

试漏时间

≧30秒

发泡

发泡固化间温度

55℃~60℃

黑、白料比

白:黑=1:(1~1.1)

黑、白料温度

22±2℃

箱体固化时间

≧12min

箱盖固化时间

≧8min

高压压力

12~17MPa

记录与否

√或×

焊接

使用火焰

中性火焰

各管插入长度

10-15mm

毛细管插入长度

12-15mm

焊点外观质量

关键工序、特殊过程监控记录(冰柜)

WXZL 00.001

受检部门

产品型号

受检工位

检查项目

技术要求

实测

时间

喷涂

枪距

150~200mm

电压

60~90KV

气压

0.6~1.4MPa

固化炉温度

185±5℃

固化时间

25~30分钟

蒸发器

毛细管流量

见各型号图纸

检漏压力

≧1.2MPa

检漏时间

≧30秒

冷凝器吹洗与试漏

氮气压力

饱满光滑焊剂不残留

氧气压力

0.15Mpa-0.25MPa

乙炔压力

0.015Mpa-0.025MPa

续表:WXZL 01.001

抽真空充注制冷剂

标准注入量

()克

校准

有无记录

真度

R600a,≤50Pa

R134a,≤30Pa

安全

检测

接地电阻

≤0.1Ω

耐压1800V·1S

无击穿、闪烙

绝缘电阻

≥50MΩ

泄漏电流

≤1.5mA

各种记录清单

附件二、1000万吨/年常减压体系运行记录、交工资料、施工原始记录清单26采购合同台帐TY-04-JL-0627器材检验、试验委托清单TY-04-JL-0728进货产品质量信息反馈单TY-04-JL-0829进货产品不合格品报表TY-04-JL-0930器材验收记录TY-04-JL-1031分包方资格审查表TY-02-JL-0132分包方评价报告表TY-02-JL-0233合格分包方名录表TY-02-JL-0334合格分包方重新评价表TY-02-JL-0435工程分包合同会签意见表TY-02-JL-0636分包工程质量检查考核记录TY-02-JL-0737关、特过程检查记录QMS-P12.QR01 38关、特过程记录清单QMS-P12.QR02 39工程产品包装、防护记录表QMS-P12.QR03 40顾客财产确认记录QMS-P13.QR1 41测量设备台帐季报表QMS-P15.QR1 42测量设备抽查情况月统计表QMS-P15.QR2 43过程监测控制计划及记录QMS-P17.QR1 44实施目标考核记录QMS-P17.QR2 45紧急放行(例外转序)申请批准单QMS-P18.QR1 46质量控制点划分及计划控制表QMS-P18.QR2 47单位、分部、分项工程划分及控制表QMS-P18.QR3 48()月质量监督检查报表QMS-P18.QR4 49()月检测质量报表QMS-P18.QR5 50不合格品通知及处置、验证记录QMS-P19.QR1 51数据分析技术应用记录QMS-P20.QR1 52不合格信息台帐QMS-P21.QR153纠正措施实施记录QMS-P21.QR2 54预防措施实施记录QMS-P21.QR3 55项目部设备台帐TY-06-JL-02 56设备实物验收单TY-06-JL-04 57设备进厂检查认可记录TY-06-JL-05 58设备维护保养记录TY-06-JL-06 59机动车辆登记表TY-06-JL-09 60设备车辆进厂认可统计表TY-06-JL-12 61设备维护保养计划TY-06-JL-13 62设备维护保养季度报表TY-06-JL-14 63机械设备()月份台日报表TY-06-JL-15 64设备事故月报表TY-06-JL-16 65供方能力评价报告TY-06-JL-17 66公司设备大修理审批表TY-06-JL-18 67操作证发放登记表TY-06-JL-19 68关、特工序工艺文件执行监控记录QMS-QR-001 69协商与交流记录表TY-01-JL-03 70变更评审CX28-JL0171能源消耗月统计表节能表二72车辆耗油月报表节能表四73能源计量器具台帐节能表五一、交工记录清单1封面0012扉页0023卷内目录003 4工程说明004 5单项(位)工程开工报告0056工程交接证书006DUSHANZI MANAGEMENT DEPARTMENT7中间交接证书 0078 联动试车合格证0089工程质量检验评定汇总表00910 单位工程质量综合评定 01011 分部工程质量等级汇总表 01112 质量保证资料核查表 01213 重大质量事故处理鉴定记录 01314 工程交工接项目统计表 01415 主要实物工程量统计表 01516 未完工程明细表 01617 施工图会审记录(一) 01718 施工图会审记录(二) 01819 设计变更通知单明细表 01920 设计变更通知单 02021 工程联络单明细表 02122 工程联络单 02223 材料代用单02324 无损检测人员登记表 02425 焊工登记表 02526工序交接记录02627 隐蔽工程检查记录 02828垫铁安装隐蔽工程检查记录02929 卷内备考表03530 水泥物理性能试验报告 10231 砂子试验报告 10332 碎(砾)石试验报告 10433 砖试验报告10534 轻质浇注材料试验报告10935砂浆配合比试验报告 11036 混凝土(砂浆)强度试验报告 11237( )试验报告11638 光谱试验报告 12339 硬度试验报告 12440 测度报告 12541 磁粉探伤报告 12642 渗透探伤报告 12743 超声波探伤综合报告 12944 超声波探伤报告 13045 射线探伤综合报告 13146 射线探伤报告 13247 焊缝热处理报告 13348 工程定位测量记录 20249 沉降观测记录 20350 地基验槽记录 20451 混凝土施工检查记录 21552 设备基础检查交接记录 21953 钢框架结构安装记录 22154 钢管架安装施工记录 22255 工程交工测量记录 23356 机器安装记录 30157 机组二次灌浆记录 30258 机器连轴器对中记录 30459 机器单机试车记录 30760 设备拼(组)装记录 40161立式设备安装记录 402卧式设备安装记录40363塔盘安装记录(一) 40464 塔盘安装记录(二) 40565 设备填充记录40666 设备清理检查圭寸闭记录 40767 空冷器及风筒构件安装记录 41068 设备试验记录 41169 阀门试验记录70170 固定管架安装以及弹簧支吊架调整记录 70671 管道焊接工作记录 70972 管道静电接地测试记录 71073 管道系统压力试验记录 71174 管道系统吹扫及清洗记录 71275 电缆敷设施工检查记录 80176 电缆头施工记录80277 避雷、接地装置安装检查记录 80378 电气盘(屏)柜安装检查记录 80779 交流电动机检查试运转记录 81180接地电阻测试记录82281 电气绝缘电阻测试记录 83982节流装置安装记录90283 就地指示仪表校验记录90384 变送器、转换器、指示器检验记录 90485 调节阀、执行机构校验记录 90786仪表盘、柜、操作台安装记录91787 仪表电缆敷设记录91888 电缆(线)绝缘电阻测试记录 91989 压力容器产品安全质量监督检验证书 QMS-QR-YR00290 无损检测报告审查表QMS-QR-NDT0191压力容器产品质量证明书QMS-QR-YR001 92产品合格证QMS-QR-YR003 93产品技术特性QMS-QR-YR004 94产品焊接试板力学和弯曲性能检验报告QMS-QR-YR007 95产品焊接试板硬度试验报告QMS-QR-YR008 96热处理检验报告(附热处理自动记录曲线图)QMS-QR-YR019 97压力试验检验记录QMS-QR-YR020A 98压力试验检验报告QMS-QR-YR020B 99产品制造变更报告QMS-QR-YR023 100焊缝返修通知单QMS-QR-YR018 101焊缝返修记录QMS-QR-YR019 102压力容器外观及几何尺寸检验报告QMS-QR-YR006三、施工原始记录清单1管道安装焊接原始记录2管道补偿器安装原始记录3管道弹簧支架安装原始记录4衬里工程施工记录5筑炉工程施工记录节流装置安装记录67仪表单体校验记录调节阀、执行器校验记录89仪表电缆敷设记录电缆(线)绝缘电阻测定记录10仪表回路联校记录11钢结构组对记录1213钢框架结构安装原始记录14卧式设备安装原始记录15立式设备安装原始记录16塔器验收、组对记录表格17筒节质量检查记录18壳体组装质量检查记录20塔盘安装原始记录21机器联轴器对中原始记录22泵安装原始记录原始记录23垫铁安装隐蔽工程检查原始记录24机器单机试车原始记录25烟囱组对焊接原始记录26型钢对接焊接原始记录27焊条、焊剂烘培发放记录28焊条发放使用记录29焊接环境及焊材库监测记录30压力容器焊接记录31压力容器焊缝外观质量检查记录32烟道验收、组对记录表格33电缆敷设施工检查记录34变压器安装检查记录35变压器身检查记录36电气盘(屏)柜安装检查记录37母线安装检查记录38避雷、接地装置安装检查记录39电缆头施工记录40交流电动机检查试运转记录41电气绝缘电阻测试记录42照明线路绝缘检查及试照记录43接地电阻测试记录44煤油渗漏试验检验记录QMS-QR-YR021A。

技术监督现场检查工作记录

技术监督现场检查工作记录一、检查基本信息检查日期:具体日期检查地点:详细地点检查人员:检查人员姓名被检查单位:被检查单位名称二、检查目的本次技术监督现场检查旨在确保被检查单位的技术操作和设备运行符合相关标准和规范,保障生产安全,提高产品或服务质量,促进技术的有效应用和持续改进。

三、检查依据1、国家相关法律法规和政策文件。

2、行业标准和技术规范。

3、被检查单位内部的技术管理制度和操作规程。

四、检查内容及情况(一)设备检查1、对生产设备进行了全面检查,包括设备的运行状态、维护保养情况、安全防护装置等。

发现部分设备存在轻微磨损,但不影响正常运行,已要求相关负责人及时记录并在下次维护时重点关注。

2、关键设备的性能测试显示,设备的精度和稳定性在正常范围内,但有一台设备的运行噪音略高于标准,技术人员现场进行了初步排查,怀疑是某个零部件松动所致,已安排进一步检修。

(二)技术操作流程检查1、观察了一线操作人员的实际操作过程,发现大部分人员能够严格按照操作规程进行作业,但有个别新员工在操作顺序上存在小的偏差,现场及时给予了纠正和指导。

2、检查了操作记录的完整性和准确性,发现部分记录存在填写不规范的情况,如字迹潦草、关键信息缺失等,已要求相关人员立即整改。

(三)技术文件和资料管理1、查看了技术文件的存档情况,包括设计图纸、工艺文件、检验报告等,发现文件分类清晰,存档有序,但有部分文件的更新不及时,与实际生产情况存在差异。

2、检查了技术资料的借阅和归还记录,未发现违规现象,但借阅流程略显繁琐,建议优化流程以提高工作效率。

(四)质量控制环节1、对原材料的检验过程进行了检查,检验标准执行严格,检验设备校准有效,检验记录完整准确。

2、中间产品和成品的抽检结果显示,产品质量总体稳定,但有一批次的产品存在外观瑕疵,已追溯原因并采取了相应的改进措施。

(五)技术人员资质和培训1、核实了技术人员的资质证书,均在有效期内且与所从事的工作岗位相匹配。

工艺纪律执行监督流程图

④工程部根据制定完备的工艺纪律要求,日常监督检查工艺纪律执行情况,频率为每班二次,并作好记录。

表格:[工艺文件]、[工艺操作规程]、[验证报告]

编制人员

审核人员

批准人员

编制日期

审核日期

批准日期

流程

名称

工艺纪律执行监督流程

编码

受控状态

执行核心部门

控制部门

行为实施环节

技术副总

工程部

使用部门

品质部

管理

行为

③

是Байду номын сангаас

是

否

④

②

是

否

否

①

相关说明

关键控制点:

①相关工艺评审部门组织对各类工艺文件验证要求,2日内完成工艺文件合理性、可行性、完整性的有效验证;如有不符,退回制定部门重新修订;

②工程部负责人2日内审核完成制定的工艺流程、内容、方法、要求的合理性、产品精度、技术要求的符合性;如有不符,指导其3日内修改完毕;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实施人:

检查人

技术负责人:

年 月 日

年

月 日

关、特工序工艺文件执行监控记录

QMS—QR—001

工 程 名 称 分项工程名称 工艺文件名称 文件 编制人 工艺文件主要控制参数: 高压汽包安装 1.标高允许偏差为±5mm。 兰州 60 万吨/年乙烯改扩建工 程乙烯装置裂解炉区 高压汽包安装 高压汽包安装施工技术措施 郭 建 工程编号 分项工程编号 工艺属性 实施班组 特殊工序 炉2班 3019-A01-20

2.水平度允许偏差:轴向为长度的 1/1000 且不大于 5mm;径向为外径的 1/1000(2mm) 。 3.中心偏移允许偏差为±5mm。 4.滑动端的螺栓安装在椭圆形孔的中间位置。 5.安装就位时滑动端应涂抹黄油,找正找平后应及时将支座螺栓紧固。 6.待高压汽包配完工艺管线后滑动端的螺母应退回 0.5~1mm。

现场执行情况: 查高压汽包(101BF)安装情况: 1. 标高:-2mm;+2mm;-3mm;+2mm。 2. 水平度:轴向 2mm、3mm;径向 1mm、1mm。 3. 中心偏移:+3mm、-3mm。 4. 滑动端的螺栓:在椭圆形孔的中间位置。 5. 安装就位时滑动端已涂抹黄油,找正找平后支座螺栓已紧固。 6.高压汽包滑动端的螺母没退回 0.5~1mm(工艺管线未配完) 。 以上均符合工艺文件中的施工要求

以上均符合工艺文件中的施工要求

实施人:

检查人

技术负责人:

年 月 日

年

月 日

关、特工序工艺文件执行监控记录

QMS—QR—001

工 程 名 称 分项工程名称 工艺文件名称 文件 编制人 工艺文件主要控制参数: 高压汽包安装 1.标高允许偏差为±5mm。 兰州 60 万吨/年乙烯改扩建工 程乙烯装置裂解炉区 高压汽包安装 高压汽包安装施工技术措施 郭 建 工程编号 分项工程编号 工艺属性 实施班组 特殊工序 炉2班 3019-A01-20

现场执行情况: 查高压汽包(102BF)安装情况:

1.标高:-2mm;+3mm;-3mm;+2mm。 2. 水平度:轴向 4mm、3mm;径向 1m:在椭圆形孔的中间位置。 5.安装就位时滑动端已涂抹黄油,找正找平后支座螺栓已紧固。 6.高压汽包滑动端的螺母没退回 0.5~1mm(工艺管线未配完) 。

现场执行情况: 查高压汽包(104BF)安装情况:

1.标高:-2mm;+4mm;-2mm;+2mm。 2. 水平度:轴向 1mm、1mm;径向 1mm、1mm。 3. 中心偏移:+4mm、-2mm。 4. 滑动端的螺栓:在椭圆形孔的中间位置。 5. 安装就位时滑动端已涂抹黄油,找正找平后支座螺栓已紧固。 6.高压汽包滑动端的螺母没退回 0.5~1mm(工艺管线未配完) 。

现场执行情况: 查高压汽包(103BF)安装情况:

1.标高:-3mm;+3mm;-4mm;+3mm。 2.水平度:轴向 3mm、3mm;径向 1mm、1mm。 3.中心偏移:+3mm、-3mm。 4.滑动端的螺栓:在椭圆形孔的中间位置。 5.安装就位时滑动端已涂抹黄油,找正找平后支座螺栓已紧固。 6.高压汽包滑动端的螺母没退回 0.5~1mm(工艺管线未配完) 。

2.水平度允许偏差:轴向为长度的 1/1000 且不大于 5mm;径向为外径的 1/1000(2mm) 。 3.中心偏移允许偏差为±5mm。 4.滑动端的螺栓安装在椭圆形孔的中间位置。 5.安装就位时滑动端应涂抹黄油,找正找平后应及时将支座螺栓紧固。 6.待高压汽包配完工艺管线后滑动端的螺母应退回 0.5~1mm。

关、特工序工艺文件执行监控记录

QMS—QR—001

工 程 名 称 分项工程名称 工艺文件名称 文件 编制人 工艺文件主要控制参数: 高压汽包安装 1.标高允许偏差为±5mm。 兰州 60 万吨/年乙烯改扩建工 程乙烯装置裂解炉区 高压汽包安装 高压汽包安装施工技术措施 郭 建 工程编号 分项工程编号 工艺属性 实施班组 特殊工序 炉1班 3019-A01-20

实施人:

检查人

技术负责人:

年 月 日

年

月 日

关、特工序工艺文件执行监控记录

QMS—QR—001

工 程 名 称 分项工程名称 工艺文件名称 文件 编制人 工艺文件主要控制参数: 高压汽包安装 1.标高允许偏差为±5mm。 兰州 60 万吨/年乙烯改扩建工 程乙烯装置裂解炉区 高压汽包安装 高压汽包安装施工技术措施 郭 建 工程编号 分项工程编号 工艺属性 实施班组 特殊工序 炉1班 3019-A01-20

2.水平度允许偏差:轴向为长度的 1/1000 且不大于 5mm;径向为外径的 1/1000(2mm) 。 3.中心偏移允许偏差为±5mm。 4.滑动端的螺栓安装在椭圆形孔的中间位置。 5.安装就位时滑动端应涂抹黄油,找正找平后应及时将支座螺栓紧固。 6.待高压汽包配完工艺管线后滑动端的螺母应退回 0.5~1mm。

以上均符合工艺文件中的施工要求

实施人:

检查人

技术负责人:

年 月 日

年

月 日

关、特工序工艺文件执行监控记录

QMS—QR—001

工 程 名 称 分项工程名称 工艺文件名称 文件 编制人 工艺文件主要控制参数: 高压汽包安装 1.标高允许偏差为±5mm。 兰州 60 万吨/年乙烯改扩建工 程乙烯装置裂解炉区 高压汽包安装 高压汽包安装施工技术措施 郭 建 工程编号 分项工程编号 工艺属性 实施班组 特殊工序 炉2班 3019-A01-20

2.水平度允许偏差:轴向为长度的 1/1000 且不大于 5mm;径向为外径的 1/1000(2mm) 。 3.中心偏移允许偏差为±5mm。 4.滑动端的螺栓安装在椭圆形孔的中间位置。 5.安装就位时滑动端应涂抹黄油,找正找平后应及时将支座螺栓紧固。 6.待高压汽包配完工艺管线后滑动端的螺母应退回 0.5~1mm。

2.水平度允许偏差:轴向为长度的 1/1000 且不大于 5mm;径向为外径的 1/1000(2mm) 。 3.中心偏移允许偏差为±5mm。 4.滑动端的螺栓安装在椭圆形孔的中间位置。 5.安装就位时滑动端应涂抹黄油,找正找平后应及时将支座螺栓紧固。 6.待高压汽包配完工艺管线后滑动端的螺母应退回 0.5~1mm。