Fl恢复系数

阀门系数Cv值的确定和意义

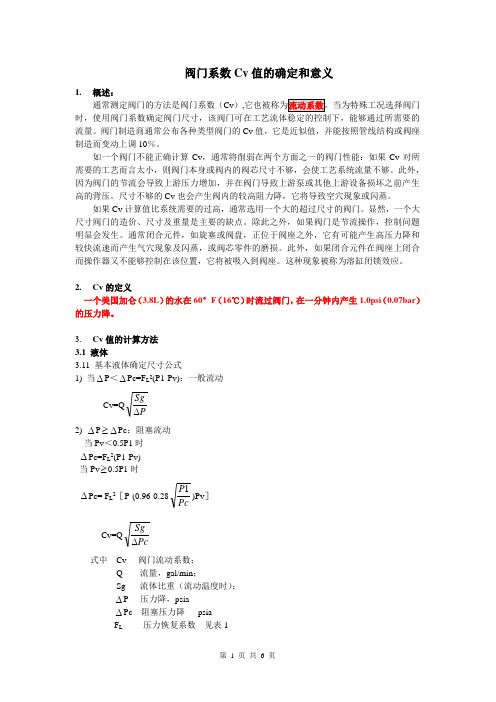

阀门系数Cv 值的确定和意义1. 概述:通常测定阀门的方法是阀门系数(Cv ),时,使用阀门系数确定阀门尺寸,该阀门可在工艺流体稳定的控制下,能够通过所需要的流量。

阀门制造商通常公布各种类型阀门的Cv 值,它是近似值,并能按照管线结构或阀座制造而变动上调10%。

如一个阀门不能正确计算Cv ,通常将削弱在两个方面之一的阀门性能:如果Cv 对所需要的工艺而言太小,则阀门本身或阀内的阀芯尺寸不够,会使工艺系统流量不够。

此外,因为阀门的节流会导致上游压力增加,并在阀门导致上游泵或其他上游设备损坏之前产生高的背压。

尺寸不够的Cv 也会产生阀内的较高阻力降,它将导致空穴现象或闪蒸。

如果Cv 计算值比系统需要的过高,通常选用一个大的超过尺寸的阀门。

显然,一个大尺寸阀门的造价、尺寸及重量是主要的缺点。

除此之外,如果阀门是节流操作,控制问题明显会发生。

通常闭合元件,如旋塞或阀盘,正位于阀座之外,它有可能产生高压力降和较快流速而产生气穴现象及闪蒸,或阀芯零件的磨损。

此外,如果闭合元件在阀座上闭合而操作器又不能够控制在该位置,它将被吸入到阀座。

这种现象被称为溶缸闭锁效应。

2. Cv 的定义 一个美国加仑(3.8L )的水在60°F (16℃)时流过阀门,在一分钟内产生1.0psi (0.07bar )的压力降。

3. Cv 值的计算方法 3.1 液体3.11 基本液体确定尺寸公式1) 当∆P <∆Pc=F L 2(P1-Pv):一般流动Cv=QPSg∆ 2) ∆P ≥∆Pc :阻塞流动 当Pv <0.5P1时∆Pc=F L 2(P1-Pv) 当Pv ≥0.5P1时 ∆Pc= F L 2[P-(0.96-0.28PcP 1)Pv ] Cv=QPcSg∆ 式中 Cv----阀门流动系数; Q------流量,gal/min ;Sg-----流体比重(流动温度时);∆P----压力降,psia∆Pc---阻塞压力降 psia F L -------压力恢复系数 见表1P1-------上游压力psiaPv--------液体的蒸气压(入口温度处)psiaPc--------液体临界压力psia 见表2 表1:典型F L系数表2 常用工艺流体的临界压力Pc3.12 参数来源1)实际压力降:定义为上游(入口)与下游(出口)之间的压力差。

节流孔板的原理

节流孔板的原理管道的前后压差较大时,往往采用增加节流孔板的方式,其原理是:流体在管道中流动时,由于孔板的局部阻力,使得流体的压力降低,能量损耗,该现象在热力学上称为节流现象。

该方式比采用调节阀要简单,但必须选择得当,否则,液体容易产生汽蚀现象,影响管道的安全运行。

1汽蚀现象节流孔板的作用,就是在管道的适当地方将孔径变小,当液体经过缩口,流束会变细或收缩。

流束的最小横断面出现在实际缩口的下游,称为缩流断面。

在缩流断面处,流速是最大的,流速的增加伴随着缩流断面处压力的大大降低。

当流束扩展进入更大的区域,速度下降,压力增加,但下游压力不会完全恢复到上游的压力,这是由于较大内部紊流和能量消耗的结果。

如果缩流断面处的压力pvc降到液体对应温度下的饱和蒸汽压力pv以下,流束中就有蒸汽及溶解在水中的气体逸出,形成蒸汽与气体混合的小汽泡,压力越低,汽泡越多。

如果孔板下游的压力p2仍低于液体的饱和蒸汽压力,汽泡将在下游的管道继续产生,液汽两相混合存在,这种现象就是闪蒸。

如果下游压力恢复到高于液体的饱和蒸汽压力,汽泡在高压的作用下,迅速凝结而破裂,在汽泡破裂的瞬间,产生局部空穴,高压水以极高的速度流向这些原汽泡占有的空间,形成一个冲击力。

由于汽泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,在冲击力作用下又分成小汽泡,再被高压水压缩、凝结,如此形成多次反复,并产生一种类似于我们可以想象的砂石流过管道的噪音,此种现象称为空化(见图2)。

流道材料表面在水击压力作用下,形成疲劳而遭到严重破坏。

我们把汽泡的形成、发展和破裂以致材料受到破坏的全部过程称为汽蚀现象。

闪蒸和空化的主要区别在于汽泡是否破裂。

存在闪蒸现象的系统管道,由于介质为汽水两相流,介质比容和流速成倍增加,冲刷表面磨损相当厉害,其表现为冲刷面有平滑抛光的外形。

闪蒸也产生噪音和振动,但其声级值一般为80 dB以下,不超出规范规定的许可范围。

空化则不然,汽泡破裂和高速冲击会引起严重的噪音,管道振动大,在流道表面极微小的面积上,冲击力形成的压力可高达几百甚至上千兆帕,冲击频率可达每秒几万次,在短时间内就可能引起冲刷面的严重损坏,其表现为冲刷面会产生类似于煤渣的粗糟表面。

阀门系数Cv和KV值计算表格

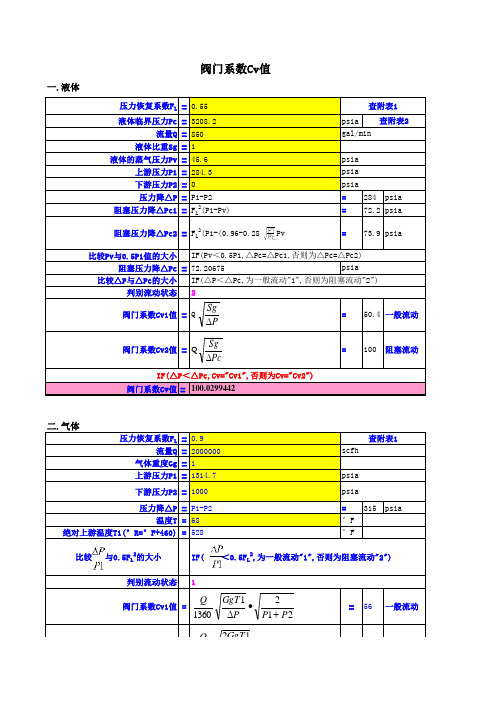

压力恢复系数F L =0.55液体临界压力Pc=3208.2psia流量Q =850液体比重Sg=1液体的蒸气压力Pv=45.6上游压力P1=284.3下游压力P2=0压力降△P=P1-P2=284psia阻塞压力降△Pc1=F L 2(P1-Pv)=72.2psia 阻塞压力降△Pc2=F L 2(P1-(0.96-0.28 )Pv =73.9psia比较Pv与0.5P1值的大小阻塞压力降△Pc =72.20675比较△P与△Pc的大小判别流动状态阀门系数Cv值=100.0299442压力恢复系数F L=0.9流量Q =2000000气体重度Gg =1上游压力P1=1314.7下游压力P2=1000压力降△P =P1-P2=315psia温度T =68°F 绝对上游温度T1(°R=°F+460)=528°F判别流动状态查附表1IF(Pv<0.5P1,△Pc=△Pc1,否则为△Pc=△Pc2)gal/min2psia psia psia psia =50.4阀门系数Cv2值一般流动阻塞流动查附表1查附表2IF(△P<△Pc,为一般流动"1",否则为阻塞流动"2")psia 1阀门系数Cv值一.液体IF(△P<△Pc,Cv="Cv1",否则为Cv="Cv2")psia Q =阀门系数Cv1值=Q=100二.气体scfh 阀门系数Cv1值==56比较 与0.5F L 2的大小IF( <0.5F L 2,为一般流动"1",否则为阻塞流动"2")一般流动F =PcSg ∆P Sg ∆21211360P P P GgT Q +•∆•12GgT Q阀门系数Cv值=55.99217258计算程序使用说明:1.黄色区域需输入已知条件数据.2.粉红区域为阀门系数Cv值的结果.3.Kv=0.85CvIF( <0.5F L 2,Cv="Cv1",否则为Cv="Cv2")37.8阻塞流动F L阀门系数Cv2值==•1121178P GgT Q附表1:典型附表2:常用。

1、压力恢复系数

压力恢复和压力恢复系数在建立流量系数的计算公式时,都是把流体假想成理想流体,根据理想的简单条件来推导公式,没有考虑到阀门结构对流动的影响,也就是说,只把调节阀模拟为简单的结构形式,只考虑到阀门前、后的压差,认为压差直接从p1降为p2。

而实际上,当流体流过调节阀时,其压力变化情况如图3-1和图3-2所示。

根据流体的能量守恒定律可知,在阀芯、阀座处由于节流作用而附近的下游处产生一个缩流(图3-1),其流体速度最大,但静压最小。

在远离缩流处,随着阀内流通面积的增大,流体的速度减小,由图2于相互摩擦,部分能量转变成内能,大部门静压被恢复,形成了阀门压差△p。

也就是说,流体在节流处的压力急剧下降,并在节流通道中逐渐恢复,但已经不能恢复到p1值。

当介质为气体时,由于它具有可压缩性,当阀门的压差达到某一临界值时,通过调节阀的流量将达到极限。

这时,即使进一步增加压差,流量也不会再增加。

当介质为液体时,一旦压差增大到足以引起液体气化,即产生闪蒸和空化作用时,也会出现这种极限的流量,这种极限流量成为阻塞流。

由图3-1可知,阻塞流产生于缩流处及其下游。

产生阻塞流时的压差为△p T 。

为了说明这一特性,可以用压力恢复系数F L 来描述: p p p p F vcL --=121 即)(12p p F p vc L T -=∆上式中△p T = p 1-p 2,表示此时产生阻塞流,p 1和p 2是阀前、阀后的压力,p vc 表示产生阻塞流时缩流断面的压力。

F L 值是阀体内部几何形状的函数,它表示调节阀内流体流经缩流处之后动能变为静压的恢复能力。

一般,F L =0.5~0.98。

当F L =1时,p 1-p 2= p 1-p vc ,可以想象为p 1直接下降为p 2,与原来的推导假设一样。

F L 越小,△p 比p 1-p vc 小得越多,即压力恢复越大。

各种阀门因结构不同,其压力恢复能力和压力恢复系数也不相同。

有的阀门流路好,流动阻力小,具有高压力恢复能力,这类阀门成为高压力恢复阀。

调节阀流量系数计算

10Pa ,额定行程时流经调节阀以m/hL(10QL0.28m/hg/cmL(10QL当P2>0.5P1时式中:Qg-标准状态下气体流量Nm/hPm-(P1+P2)/2(P1、P2为绝对压力)kPa△P=P1-P2G -气体比重(空气G=1)t -气体温度℃b.高压气体(PN>10MPa)当P2>0.5P1时当P2≤0.5P1时式中:Z-气体压缩系数,可查GB/T 2624-81《流量测量节流装置的设计安装和使用》3.低雷诺数修正(高粘度液体K V值的计算)液体粘度过高或流速过低时,由于雷诺数下降,改变了流经调节阀流体的流动状态,在Rev<2300时流体处于低速层流,这样按原来公式计算出的KV值,误差较大,必须进行修正。

此时计算公式应为:式中:Φ―粘度修正系数,由Rev查FR-Rev曲线求得;QL-液体流量m/h对于单座阀、套筒阀、角阀等只有一个流路的阀对于双座阀、蝶阀等具有二个平行流路的阀式中:Kv′―不考虑粘度修正时计算的流量系ν ―流体运动粘度mm/sFR -Rev关系曲线FR-Rev关系图4.水蒸气的Kv值的计算a.饱和蒸汽当P2>0.5P1时当P2≤0.5P1时式中:G―蒸汽流量kg/h,P1、P2含义及单位同前,K-蒸汽修正系数,部分蒸汽的K值如下:水蒸汽:K=19.4;氨蒸汽:K=25;氟里昂11:K=68.5;甲烷、乙烯蒸汽:K=37;丙烷、丙烯蒸汽:K=41.5;丁烷、异丁烷蒸汽:K=43.5。

b.过热水蒸汽当P2>0.5P1时当P2≤0.5P1时式中:△t―水蒸汽过热度℃,Gs、P1、P2含义及单位同前。

fl称压力恢复系数和临界流量系数

FL称压力恢复系数和临界流量系数一、引言在石油工程领域中,FL称压力恢复系数和临界流量系数是两个非常重要的参数。

它们对于油井的产能和生产效率有着直接影响。

本文将对这两个参数进行深入探讨,从理论和实际应用两个角度,全面解析FL称压力恢复系数和临界流量系数的概念、计算方法以及其在石油工程中的应用。

二、FL称压力恢复系数的定义和计算方法2.1 定义FL称压力恢复系数是指在气体流体中通过管道或管柱时,由于压力和速度的变化所引起的压力恢复的程度。

它是一个衡量流体流动阻力大小的参数。

2.2 计算方法FL称压力恢复系数的计算方法如下所示:1.根据流体的物性参数,计算出流体的雷诺数(Reynolds number)。

2.插入参考文献中给出的FL称表格,查找对应雷诺数下的FL称压力恢复系数值。

三、临界流量系数的定义和计算方法3.1 定义临界流量系数是指在特定条件下,流体通过管道或管柱时达到临界条件的流量与实际流量之间的比值。

3.2 计算方法临界流量系数的计算方法如下所示:1.根据流体的物性参数和管道几何形状参数,计算出雷诺数。

2.根据雷诺数,在参考文献中查找对应的临界流量系数值。

四、FL称压力恢复系数和临界流量系数的应用4.1 影响因素FL称压力恢复系数和临界流量系数受到多个因素的影响,如管道直径、流体的黏度、流速等。

在实际应用中,需要综合考虑这些因素,并根据工程要求进行优化设计。

4.2 产能分析FL称压力恢复系数和临界流量系数对于油井的产能分析非常重要。

通过计算FL称压力恢复系数和临界流量系数,可以评估油井的产能,并确定合理的生产参数。

4.3 流体输送在油田开发中,流体输送是一个重要的环节。

通过计算FL称压力恢复系数和临界流量系数,可以优化管道的设计和输送方案,提高流体输送的效率。

4.4 储层工程FL称压力恢复系数和临界流量系数也对储层工程有着重要的影响。

通过计算FL称压力恢复系数和临界流量系数,可以预测储层资源的开发潜力,指导储层工程的实施。

fl称压力恢复系数和临界流量系数

fl称压力恢复系数和临界流量系数一、前言在流体力学中,压力恢复系数和临界流量系数是两个重要的参数。

它们在液体或气体流动过程中具有重要的作用,对于流量计的设计、选择和校准都有很大的影响。

本文将详细介绍这两个参数的概念、计算方法及其在实际应用中的意义。

二、压力恢复系数1. 概念压力恢复系数(Coefficient of Pressure Recovery,Cp)是指当流体从一个管道或器件通过后,在下游位置由于惯性作用而产生的压力损失能够通过某种方式得到部分恢复时,下游静压与上游静压之比。

即:Cp = P2/P1其中,P1为上游静压,P2为下游静压。

2. 计算方法通常情况下,可以通过实验测定来确定不同管道或器件的Cp值。

实验方法一般采用单向流动法或双向流动法。

其中单向流动法是将一段管道或器件安装在水平管道中,并使其仅允许单向流动;而双向流动法则是将管道或器件安装在垂直管道中,并允许双向流动。

在实验中,需要测量上游静压和下游静压,并计算Cp值。

通常情况下,实验数据会受到一些因素的影响,如流速、管道或器件的尺寸、形状和表面粗糙度等。

因此,在实验中需要控制这些因素,以确保得到准确的Cp值。

3. 应用意义压力恢复系数是流量计设计和校准中一个重要的参数。

在流量计中,通过测量上下游静压差来确定流量大小。

然而,在管道或器件通过后,由于惯性作用等原因,会产生一定的压力损失。

如果这部分压力损失不能得到恢复,则会导致流量测量误差较大。

因此,在设计和选择流量计时,需要考虑管道或器件的Cp值。

通常情况下,选择具有较高Cp值的管道或器件能够减小测量误差,并提高流量计的精度。

三、临界流量系数1. 概念临界流量系数(Critical Flow Coefficient,Cv)是指当液体或气体从一个管道或器件通过后,在下游位置达到最大速度时,其单位时间内通过该管道或器件的最大液体或气体流量与标准状态下的液体或气体流量之比。

即:Cv = Q/√(ΔP/ρ)其中,Q为单位时间内通过管道或器件的液体或气体流量,ΔP为上下游压差,ρ为液体或气体密度。

阀门系数Cv和KV值计算公式

阀门系数Cv值 = 55.99217258

计算程序使用说明: 1.黄色区域需输入已知条件数据. 2.粉红区域为阀门系数Cv值的结果. 3.Kv=0.85Cv

= 37.8 阻塞流动

附表1:典型 FL系数

调节阀形式

流向

柱塞形阀芯

单座调节阀 “V”形阀芯

二.气体

压力恢复系数FL = 0.9 流量Q = 2000000

气体重度Gg = 1 上游压力P1 = 1314.7

下游压力P2 = 1000

压力降△P = P1-P2

温度T = 68 绝对上游温度T1(°R=°F+460) = 528

查附表1 scfh

psia psia = 315 psia °F °F

套筒形阀芯

双座调节 柱塞形阀芯

阀

“V”形阀芯

流开 流闭 任意流向 流开 流闭 任意流向 任意流向 流开

角形调节 阀

球阀 蝶阀

柱塞形阀芯

套筒形阀芯 文丘里形 “O”型 60°全开 90°全开

流闭

流开 流闭 流闭 任意流向 任意流向

任意流向

偏心旋转阀

流开

FL值 0.90 0.80 0.90 0.90 0.80 0.85 0.90 0.80

道氏热载体 A

乙烷

547.0/37.7 708.5/48.8

乙烯

730.5/50.3

燃料油

330.0/22.8

汽油

410.0/28.3

氦

32.9/2.3

氢

188.1/13.0

HCI

1205.4/83.1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程设计中调节阀压力恢复系数FL的应用分析

点击次数:170 发布时间:2008-6-11 15:34:14

作者:上海医药设计院俞加波

摘要:不同形式调节阀的压力恢复系数FL值不同,各制造厂同形式调节阀的FL值亦会不同,本文结合工程设计实例讨论如何选用FL合适的调节阀。

关键字:阻塞流压力恢复系数FL 阀后缩脉处压力最大允许压差

1、引言

在工程设计中,经常需要对调节阀进行选型与计算,以达到稳定控制的目的。

但调节阀选型与计算时对F L的考虑较困难。

本文除对F L的一般规律作分析,同时通过实例,对可能出现阻塞流工况,如何深入考虑F L作出分析。

2、阻塞流的产生

在流量系数Cv的计算公式中,阀前压力P1,阀后压力P2的取压位置及流体通过调节阀的压力降变化情况如图1所示。

图1 阀内的压力恢复特性

阀上压降为ΔP=P1-P2。

按能量守恒定律,在流体缩脉处的流速最大而压力最低,即压力降最大,称为ΔP vc。

缩流处后流体流速又减小,直至P2处大部分静压得到恢复,此时压力降为ΔP。

当介质是液体,在压差足够大时,部份液体在该操作温度下汽化,即发生了闪蒸。

液体中夹带了蒸汽,产生了二相流,液体不再是不可压缩的,这时即使再增加压差,流量也不再增加,这种极限流量现象称为液体阻塞流。

3、F L的具体分析

3.1 F L的定义

F L=S qt(ΔP/ΔP vc)=S qt(P1-P2)/(P1-P vc)(1)

3.2 F L的意义

F L是一个实验数据,表明了调节阀在液体通过后动能转变为静压能的恢复能力(见图1),也表明了液体产生阻塞流的临界条件,故F L又称为临界流量系数。

提出F L的目的,在于判断液体通过调节阀时是否产生隆塞流,并用于计算调节阀的最大允许压差。

3.3 阻塞流的判断

理论上用与的大小关系来判断是否产生阻塞流,但在工程计算时用压差大小来判断。

图2表明了通过阀门的流量与压差的关系。

图2 流量与压差的关系

(2)SP球体阀:流开

(3)偏心旋转阀:流开

(4)阀体分离阀:流开

(5)偏心旋转阀:流关

(6)蝶阀(小力矩)

(7)控制球阀

(8)阀体分离阀:流关

(9)DP球体阀:柱塞形阀芯

(10)SP球体阀:流关

(11)71000系列角阀:流关

5、工程设计对F L值的考虑

5.1工程设计中碰到阻塞流的情况并不多,有时还是工艺要求阻塞流,如液体变气相作冷剂。

但大多数工况要求避免阻塞流。

5.2要避免阻塞流,可选用F L值较大的调节阀,这样ΔPc也相应大。

选大口径并不能避免阻塞流。

5.3对大口径旋转阀,要考虑管路大小头对F L值的修正。

5.4当制造厂未提供调节阀的F L值时,表4的F L值可作估算参考。

5.5要考虑F L值与阀门开度、P1与管路流量特性之间的关系。

由于调节阀Cv值计算只考虑操作工况的某一点,并不能保证所有工况都避免了阻塞流,所以在计算ΔPc时,要从动态的角度来分析。

对F L,可选用整个开度内的最小值,一般是全开时的F L值。

P1一般随开度增大而减小(或不变),故用最大流量下的P1来计算ΔPc比较保险。

如果在调节阀计算时发现F L和P1不符合以上规律,要对选定调节阀各开度的ΔPc进行验算。

6、工程实例(见后)

设计要求:流体介质为高温油,有粘性。

阀体结构要求简单,能在线维修。

选择Cv值相对大的阀体形式,这样比

较经济。

根据具体参数作计算,结果见计算书。

6.1工程实例,通过对各制造厂计算书的比较,我们最终选定了NELES-CONTROL的V型控制球阀,顶部安装阀芯的形式。

从计算结果看,该调节阀基本上避免了阻塞流,结构形式满足了工艺设计要求。

6.2从计算结果看,由于在最小流量时的压差较大,这时还是产生了阻塞流。

考虑到该调节阀对装置极其重要,阀体、阀芯、阀座均作硬化处理。

7、结束语

实际工程中对阻塞流的处理还有许多方法,如套筒阀、多级降压、阀后安装孔板等,但目的都是一个:通过提高P2,来增加P vc,从而避免阻塞流。

选用F L值较大调节阀是最直接的方法。

但是调节阀的最终选定由诸多因素决定,关键是使用工况。

上述实例也可选用直通单座阀,但由于结构复杂、价格过高而放弃。

阀型号、阀型式、公称通径、阀座尺寸、阀芯形式、流量特性、泄漏等级、阀体材质、阀芯

材质、阀座材质、CV值、法兰标准等级尺寸及密封面形式等,只要发现其中有一样内容与

设计不符均应征得设计的确定和认可。

2.2 执行机构部分此项内容主要应检查执行机构型号、型式、作用形式、弹簧范围、供气压

力等。

2.3 定位器部分此项内容主要检查定位器的输入信号、气源压力、电气和气源接口尺寸和防

爆等级,其中防爆等级不得低于设计等级要求。

2.4 附件根据调节阀的设计技术要求仔细清理各项附件,如过滤减压阀、阀位开关、电磁阀、

手轮机构、专用工具。

以上各项内容的检验可以通过清理、计量器具、查看铭牌以及专用的

检测手段(如法兰及螺栓材质可通过光谱分析来鉴别)等方法来实现。