福特产品开发系统节点简介

FordSystemIntroduction福特汽车体系介绍

第二部分:生产系统运作机制-3

此外,对于已经正式批量生产的产品,若需要 进行设计工程变更(ECC),或者需要进行更多 的国产化零部件(二期国产化),都要通过上 述步骤进行工作。

第二部分:生产系统运作机制-4

物流管理系统:CMMS3 ——主要针对在全球范围内对整车总装的物流供

Y 1、检查CC/SC/HIC是否与PFMEA一致 2、检查该阶段的数据报告(含:尺寸、材料、 功能,即初期ISIR报告) 3、定义各部门在试生产过程中的职责分配 4、《试生产控制计划》评审记录(包含:控制 计划本身内容是否合理;人员、设备、模具、检 具、材料等是否准备妥当 1、检查CC/SC/HIC是否与控制计划一致 2、可视化要求 3、作业指导的步骤是否清楚、合理 4、检查基准书是否与作业指导书相吻合 5、作业指导书应对当前不合格产品的处置提出 明确的要求和措施 6、防呆措施 7、操作者是否合格(检查其上岗资格)

1.All the quality issue list from DB to

Job#1(excluding Craftsmanship issue) 所有从初

次装车开始到JOB#1的问题清单(不包括精致工

艺问题)

Y(R)

2.ISIR report ISIR 报告

Y

bel for identify the sample part 样件标识

PR -CC 16.Pre Launch Controlplan试生产控制计划

PR - LR 17.Operator process instructions 操作工过程指导书

1.Drawing list 图约清单

Y

2.Spec. list 规范清单

福特全球产品开发系统教程

Mass Production 1

Mass Production 2

FC3 Concept FC5 Surface Final Data Decision Hard Freeze Judgment

Main Objectives:

1. Program targets are set & ABS (Affordable Business Structure) updated 2. Develop market equation

Strategic

Target

Target

Approval

Confirmation Compatibility Confirmation

Checkpoint

Product Concept & Package Targets & Sourcing

M1 Data Judgment

FECinongnaiflniremeraintigonLRaeuandcinhess

Quality Process: Kano Model for Customer Satisfaction

Y

Excitement Quality (Surprise & Delight)

2

3

Performance Quality

Customer Satisfaction

1

Basic Quality

Program

Program

Program Program

Strategic

Target

Target

Approvห้องสมุดไป่ตู้l

Confirmation Compatibility Confirmation

FordSystemIntroduction福特汽车体系介绍共63页

家各零部件的价格,同时也会在一定的范围内 寻找相应生产厂家的价格,即:寻价阶段,通 过寻价阶段,每个产品确定3家左右的潜在供 应商。

第二部分:生产系统运作机制-2

然后由采购、STA、PD、物流等部门共同对这 些潜在厂家进行现场评价,并对相应部分进行 打分,最后形成报告上报公司执委会以确定最 后的厂家。

货,从根据生产计划进行订单开始,对产品的包 装、库存、供货时间、路径、供货的方式等进行 跟踪管理,并每月对供应商的交货业绩进行考核 打分

第二部分:生产系统运作机制-5

成品质量管理系统:Q1&SIM Q1——主要针对供应商的成品质量进行直接的

控制和管理,包括供应商的生产现场进行严格 的审核,辅助供应商能力的提升,PPM的管理, 售后服务件的管理等一系列的管理活动 SIM---主要是对供应商正式批量供货之后的质 量表现(PPM)的管理系统

开发部分:FPDS系统 采购部分:WIPS系统 产品开发过程管理: PD:C3P / WERS系统 STA : PQP/PPAP(QS9000/TS16949 ) 物流部分:CMMS3系统 生产过程质量:STA&QA:Q1 /SIM系统

第二部分:生产系统运作机制-1

一、产品的战略决策:FPDS系统 ——主要根据公司的产品发展战略确定产品项目

当产品正式批量供货之后,采购会在wIPS系

统上每年对价格进行至少一次的降价评审,并 且将产品价格公布于公司全球网上。

第二部分:生产系统运作机制-3

二、产品开发过程管理: PD:(产品设计) ——主要是用C3P进行产品三维设计和虚拟电

子验证、试验验证,直至确定最后的数据参数, 然后用WERS(全球工程发布系统)进行图纸 正式发布管理工作,以确保供应商能得到正确 的图纸资料、工程规范、技术要求等

精益的福特生产体系概述(33页)

2019/5/23

Michelle Gao

7

附加价值的概念

2019/5/23

Michelle Gao

8

7种浪费形式

多余动作 生产过剩 多余的流程

需要時才搬 運過去

搬运 纠错

七大浪费

等待 库存

2019/5/23

Michelle Gao

(最短的前置时间)

2019/5/23

Michelle Gao

13

FPS模式

小齿轮“人”(The People Pinion Gear)

有弹性的、有技能的、目的明确的、充 分授权的人员.

2019/5/23

人

Michelle Gao

SHARP 健康与安全 Environment环境 Leadership 领导 Work Group工作小组 Training 培训

1945

1973

1980

2019/5/23

Michelle Gao

5

2000年丰田汽车公司超越福特成为世界第 二大汽车制造商

FORD TOYOTA

1960

1970

1980

1990

2000

2010

2019/5/23

Michelle Gao

6

精益的概念

精益(Lean )

即消除我们在过程、工作方式、工程、产品制造及 任何增加复杂程度、成本和时间同时对顾客没有附 加价值的不必要的重复和浪费

14

领导要素

方针展开 时间和数据管理 参与、承诺与支持 变更管理 价值流 最佳实务 问题解决与持续改善

2019/5/23

FORD开发节点中英文对照

FORD开发节点中英文对照第一篇:FORD 开发节点中英文对照FORD/MAZDA APQP开发节点中英对照1.PA(PIA)-------项目批准2.PR-----------产品准备就绪时间(第一轮设计数据冻结)3.PS1-------------------SI前里程碑14.SI----------------------策略意向5.SP---------------------样车结构6.DCV(CP)------样车建造(装样车)7.Body DC------车身设计冻结8.DC----------(整车)设计冻结9.TTO----------工装设备试运行10.TB----------总装线培训11.HTFB--------成型机功能建造12.1PP(2PP)--第一次(二)试生产13.FEU---------区域评估组14.CB----------总装线确认15.Job1--------整车投产16.MP----------量产第二篇:ford公司简介中英文1899年亨利福特离开爱迪生照明公司加入底特律汽车公司,但此公司1900年即倒闭。

1901年亨利福特与Childe H.Wills合资成立亨利福特公司,但与其他投资人不合没多久即离开,该公司在亨利‧李兰入股后改名为凯迪拉克(Cadillac)汽车公司。

后来亨利福特制造的赛车在1902年获胜并创下美国新纪录,1903年6月16日一位煤碳商马康森和其会计高任思因此与亨利福特合资成立今日的福特汽车。

福特向道奇兄弟购买汽车底盘搭配自己的双气缸水平对卧引擎,开始福特汽车的生产。

福特用来自十二位投资者的28000美金在一个原先制造马车的工厂里开始了他的事业。

当时汽车的生产方式是以两到三个工人为一组,从零件制造到销售订单都是由一组工人负责到底。

因此最开始的日子里,福特公司生产效率比较低下,每天只能生产几部车。

1906年,创办人之一的马康森售出股份予福特,退出经营。

FordSystemIntroduction某汽车体系介绍

第三部分:其他-3

供应商政策 与主机厂共同成长,是每个供应商的愿望。 在一般情况下,一个车型的某一个零件只有一家 供应商,这是从以下几个方面来考虑的:

第三部分:其他-4

1、 “利益一体化”原则——供应商与主机厂是 战略同盟,可以集中双方的资源优势去寻求更大 的市场优势和市场利益;

(demension,structure) 工装/检具批准报告(尺

寸,结构)

Prototype control plan 样件控制计划

Y

1、检查CC/SC/HIC是否与PFMEA一致

2、检查该阶段的数据报告(含:尺寸、材料、

功能,即初期ISIR报告)

3、定义各部门在制造过程中的职责分配

4、《样件控制计划》评审记录(包含:控制计

STA:(供应商技术支持)——主要是对供应商 在 产 品 开 发 阶 段 运 用 QS9000/TS16949 中 的 APQP/PPAP要素进行管理,这项工作贯穿于整 个FPDS全过程,当然,对于FPDS的各时间节点, APQP的控制要点是有所不同的,最后,当产品 开发完成时,需要用PPAP对产品的开发过程要 求 进 行 逐 项 的 确 认 , 并 签 署 PSW ( PART SUBMISSION WARRANT)文件

为什么要签署PSW文件?谁来签?依据是什么?

第二部分:生产系统运作机制-3

此外,对于已经正式批量生产的产品,若需要 进行设计工程变更(ECC),或者需要进行更多 的国产化零部件(二期国产化),都要通过上 述步骤进行工作。

第二部分:生产系统运作机制-4

物流管理系统:CMMS3 ——主要针对在全球范围内对整车总装的物流供

FORD福特汽车研发流程的介绍

27MBJ1

供应商选 点开始

M1 25MBJ1

PA

FDJ

20.5MBJ1 17MBJ1

VP 13MBJ1

高影响供 应商选择

跨功能小组形成

解决问题

交运制造

PEC 8MBJ1

LR/ FEC

5.5MBJ1

TT 5MBJ1

PP 2.5MBJ1

MP1 0MBJ1

启动会议 开始

第一次现场 评审

第二次现场 评审

决定: 是否进 行试生 产?

团队

利用福特跨功能团队与供应商一起在现场工作 (4次拜访)

标准化

采用唯一的,全球通用到,有纪律的流程 尽量减少返工和重复。

管理/汇报

使用共同的,明确的交付报告和结构化的 管理评审模式

GPDS 供应商管理过程-总览

Unit

Unit

PTC

PA

34MBJ1

27.5MBJ1

PTCC

PTC/ M1DJ

33.5MBJ1 (655/654)

Required Inputs

START

INPUTS Released design [#1,2,3 & 4]

Trained supplier production operators

Sub-supplier(s) material status

from Tier-x R@R

Quantity of parts required as defined by

[#5,6 & 7]

Production Tools, Facilities

& Gauging [#8,16 & 17]

Planned production cycle times required to support Daily Production

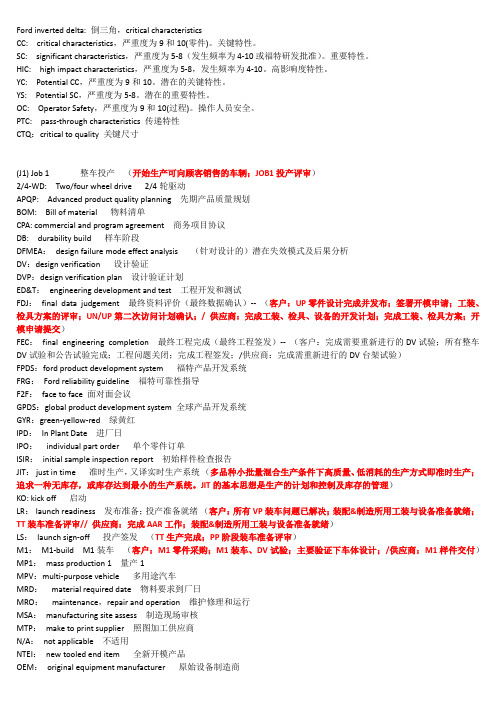

福特Ford Motor术语

Ford inverted delta: 倒三角,critical characteristicsCC: critical characteristics,严重度为9和10(零件)。

关键特性。

SC: significant characteristics,严重度为5-8(发生频率为4-10或福特研发批准)。

重要特性。

HIC: high impact characteristics,严重度为5-8,发生频率为4-10。

高影响度特性。

YC: Potential CC,严重度为9和10。

潜在的关键特性。

YS: Potential SC,严重度为5-8。

潜在的重要特性。

OC: Operator Safety,严重度为9和10(过程)。

操作人员安全。

PTC: pass-through characteristics 传递特性CTQ:critical to quality 关键尺寸(J1) Job 1 整车投产(开始生产可向顾客销售的车辆;JOB1投产评审)2/4-WD: Two/four wheel drive 2/4轮驱动APQP: Advanced product quality planning 先期产品质量规划BOM: Bill of material 物料清单CPA: commercial and program agreement 商务项目协议DB: durability build 样车阶段DFMEA:design failure mode effect analysis (针对设计的)潜在失效模式及后果分析DV:design verification 设计验证DVP:design verification plan 设计验证计划ED&T:engineering development and test 工程开发和测试FDJ:final data judgement 最终资料评价(最终数据确认)-- (客户:UP零件设计完成并发布;签署开模申请;工装、检具方案的评审;UN/UP第二次访问计划确认;/ 供应商:完成工装、检具、设备的开发计划;完成工装、检具方案;开模申请提交)FEC:final engineering completion 最终工程完成(最终工程签发)-- (客户:完成需要重新进行的DV试验;所有整车DV试验和公告试验完成;工程问题关闭;完成工程签发;/供应商:完成需重新进行的DV台架试验)FPDS:ford product development system 福特产品开发系统FRG:Ford reliability guideline 福特可靠性指导F2F:face to face 面对面会议GPDS:global product development system 全球产品开发系统GYR:green-yellow-red 绿黄红IPD:In Plant Date 进厂日IPO:individual part order 单个零件订单ISIR:initial sample inspection report 初始样件检查报告JIT:just in time 准时生产,又译实时生产系统(多品种小批量混合生产条件下高质量、低消耗的生产方式即准时生产;追求一种无库存,或库存达到最小的生产系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

福特产品开发系统(FPDS)节点概述

<SI>

战略意图<SI>。

在Job#1节点前41个月完成。

项目方向确立。

∙产品、市场、制造、供应、设计和再利用等策略已确立。

∙主要的顾客需求、法规要求及合作需求计划已确认。

∙建立在可行的业务结构体系基础上的车量综合档次目标及产品设想确立。

∙新技术确定,动力系统和车辆总体结构执行准备就绪。

∙项目供应保障确认—进度、工作计划、资源和工装设施。

∙从<SI>1到<SI>2之间,由车辆开发中心负责提供支持。

<SC>

战略确认<SC>。

在Job#1节点前36个月完成。

小组确认策略/能力。

∙车辆/系统/1级子系统目标承诺。

∙动力系统选型。

∙各系列生产装配场地确认。

∙所有系统/子系统供应商选定/被作为小组成员。

∙长周期开发投资提交董事会讨论(如果要求)。

∙初始属性原型车/样车确认计划成为可行。

<PA>

项目批准<PA>。

在Job#1前30个月完成。

宏观目标成为具体目标。

∙项目工装设施和工具投资批准。

∙宏观目标转化为具体目标。

∙取得全部供应的承诺。

∙市场部承诺市场前景。

∙DVP和FMEA完成。

∙项目部件清单完成。

∙动力系统截面完成并完成制造签发。

∙为市场调查提供两种方案。

∙最终属性原型车/样车确认计划成为可行。

<PR>

产品就绪<PR>。

在Job#1节点前19个月完成。

∙全车分析签发并且达到全部目标。

∙全部CP车已订购。

∙所有重要成型部件1级表面标准已发布。

∙最终的确1、2、3级数模数据确认并发布。

∙CAD文件反映<CP>前确认的更改.

<CP>

样车确认<CP>。

在Job#1节点前14.5个月完成。

∙模拟生产条件,采用生产用工具、零件、工艺卡片和环境(以验证可行性)。

∙第一辆确认样车就绪,可以进行调整和耐久性试验。

∙对所有的CP成品和分总成进行的三座标测量分析完成。

∙动力系统对生产确认和生产件提交进行承诺。

<CC>

更改冻结<CC>。

FPDS更改冻结结是在项目小组宣布所有工程开发工作完成时的节点。

这样,所有的供应商才能在Job#1节点前保证生产计划能够执行。

<LR>

投产就绪<LR>。

在Job#1节点前4.5个月完成。

∙最终工程签发。

∙功能性目标达到。

∙最终道路试验完成。

∙正式验证/工装试运行试验完成。

∙确认样车/生产功能性工装问题解决。

∙在工具厂家或在本厂的所有装配工具功能确立。

∙颜色/皮纹/表面签发完成。

∙第一阶段的生产验证用部件100%准备就绪。

<LS>

投产签发<LS>。

在Job#1节点前3.5个月完成。

∙分析用模型与CP测试结果一致。

∙工装试运行和第一阶段生产验证完成。

∙装配工厂工具、过程包括辅助设施及夹具完成。

∙由制造控制的项目Nova C评审<5。

∙由制造评审满负荷生产的可行性。

<HTFB>

生产工装功能性装车<HTFB>。

一种非功能性的车身标准部件对比检查程序被用于对由生产工装试制出的零部件的尺寸的符合性和通过性进行检测。

对生产工装进行更改/或对工程设计进行修订和验证都应在这一过程中模具验收或供应商生产件提交之前完成。

利用新工具生产的金属冲压件,塑料制品及任何部件均要求完成这一评审。

<TTO>

工装试运行<TTO>。

TTO的目的是要验证所有新的,校正过的和现有的工具并能保证所有过程中使用的工具,夹具,量具和试验设备能够保证车量的质量要求。

TTO是于生产验证相协调的。

<1PP>

第一阶段生产验证<1PP>。

在这一阶段,产品的功能和符合性将在Job#1的节点时被从设计水平上验证。

同时,部件设计意图和质量目标也被验证了。

<2PP>

第二阶段生产验证<2PP>。

在这一阶段,产品的功能和符合性将在Job#1的节点时被从设计水平上验证。

同时,部件设计意图和质量目标也被验证了。

这一阶段应于Job#1节点前10周完成。

以下类型的部件要求进行此项验证:修改了的金属薄板件的初期样品提交;内饰件的初期样品提交;外型件和底盘的初期样品提交(发动机和传动系除外,它们将在动力系统确认中完成)。

Field Evaluation Fleet

现场评估车辆(Field Evaluation Fleet)。

现场评估车辆用于在JOB#1前确认顾客关心的焦点,开发中应解决的问题和措施。

这些车辆(根据项目的规模大致取到100辆车)能够为我们提供足够的统计基数,用于建立一个统计数据库。

为我们提供模拟顾客驾驶的经历以控制问题的产生。

这样一来,我们的小组就能够找出问题的起因并解决这些问题。

下一步的工作就是不断的按预定的措施进行整改并积累数据。

最后,关键的步骤是对每一个独立的措施的效果进行验证。

评估的范围应包括1PP和FEU的车辆。

这一评估程序是在所有的问题被定义,解决和在Job#1的水平上被执行的过程中都要贯穿始终的。

车辆将累计行驶100万英里以保证确认。

基于评估数据和解决措施的执行,质量目标达到了。

生产就绪准备完成,Job#1的程序也得到批准。

<FEU>

现场评估车辆<FEU>。

现场评估车辆将行驶3—6个月,累计一定的里程数以定义,解决和验证顾客可能提出的潜在的问题。

累计里程数应超过500000米或按照已建立的标准程序来规范(基于项目的规模)。

<CB/IB>

持续装车/集成组装<CB/IB>。

这一阶段主要用于生产准备和生产的训练工作。

车辆的生产率将由每天5辆发展到每小时2辆。

并且所有的车辆都可用于销售。

CB/IB要素为:100%的生产件提交;装配操作培训;装配工厂QOS整合; 装配工厂QDS和分配完成。

工程验证措施已在其他制造过程中实施。

质量初始化工作完成,预防召回措施已执行(如:非专业人士评价、焊接质量评审、扭矩控制)。

整个持续装车/集成组装过程是与销售相联系的。

<JOB#1>

项目管理者批准开始进行批量生产。

<FS>

最终状态<FS>。

在Job#1节点后3个月完成,此时输出目标应被报告。