压铸过程监控记录表

压铸工序检验表

:

:

:

:

:

:

:

异常记录

洛氏硬度计 《检验规格书》

金相显微镜检测 单晶硅小于50um

质检员签字: 目标产量 实际产量 开机时间 冷模回炉数量 停机时间 班长确认 生产主管确认 模 PCS PCS

备注:

1.此表由班长根据生产安排于每班班前将表格中的“班次、机台号、产品名称、生产日期”填写完成后挂放 在相应机台上。 2.班组长按照规定频次对各项参数进行检查并记录实测数据。 3.机台操作工按照规定频次对相应项目进行自主检查并记录,记录方式:无异常划“√”异常划“×”,班 长每2小时进行确认一次。 4.质检员按照规定频次对相应项目进行巡检并记录,记录方式:无异常划“√”异常划“×”,并将异常情 况填写在异常记录栏中.

:

:

:

:

:

:

:

班长确认 自 主 检 验 外观 气孔 其它 目视 剖切后目视 目视 对比样件 剖切面无气孔

无飞铝;料柄正常

作业员签字确认 班长确认 检验频次:2小时/1次.1模 质 检 员 制 程 巡 检 外 观 尺寸 气孔 硬度 金相 目 视 量具 剖切后目视 时间: 对比样件 《检验规格书》

剖切面无气孔

压铸工序记录表

NO.QN-QC-QR-007 生 产 日 期 检查类别 检查项目 参 数 检 查 压射压力 熔炉温度 精冲背压 年 检查方法 目视 目视 目视 月 检查基准 作业指导基准 作业指导基准 作业指导基准

+

版次:A/0

日

班次

□A班 □B班

: : :

机台号 时间

﹟

: :

产品名称

检验频次:1小时/1次.1模

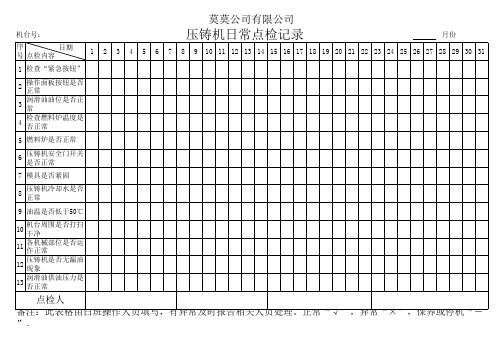

(完整版)压铸机日常点检记录

5 燃料炉是否正常

6

压铸机安全门开关 是否正常

7 模具是否紧固

8

压铸机冷却水是否 正常

9 油温是否低于50℃

10

机台周围是否打扫 干净

11

各机械部位是否运 作正常

12

压铸机是否无漏油 现象

13

润滑油供油压力是 否正常

点检人 备注:此表格由白班操作人员填写,有异常及时报告相关人员处理。正常“√”,异常“×”,保养或停机“- ”。

机台号:

序

日期

号 点检内容

莫莫公司有限公司

压铸机日常点检记录

月份

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

Hale Waihona Puke 1 检查“紧急按钮”2

操作面板按钮是否 正常

3

润滑油油位是否正 常

4

检查燃料炉温度是 否正常

日期点检内容1011121313141516101112312526272821222324点检人293017181920莫莫公司有限公司压铸机日常点检记录机台周围是否打扫干净各机械部位是否运作正常检查紧急按钮操作面板按钮是否正常润滑油油位是否正检查燃料炉温度是否正常燃料炉是否正常压铸机安全门开关是否正常机台号

审 核:

填 表 :

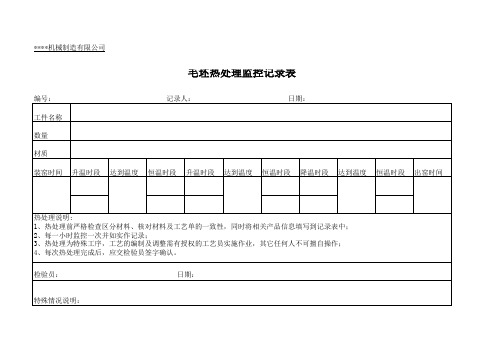

金属铸件毛坯热处理监控记录表

毛坯热处理监控记录表

编号: 工件名称 数量 材质 装窑时间 升温时段 达到温度 恒温时段 升温时段 达到温度 恒温时段 降温时段 达到温度 恒温时段 出窑时间 记录人: 日期:

热处理说明: 1、热处理前严格检查区分材料、核对材料及工艺单的一致性,同时将相关产品信息填写到记录表中; 2、每一小时监控一次并如实作记录; 3、热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自操作; 4、每次热处理完成后,应交检验员签字确认。 检验员: 日期:

试模记录单(压铸)

试模费用明细

起始时间 结束时间

试模数 试模节拍:

合格数 S 试模费用

试模状况说明 原因分析 改善措施 结论

试模者

时间

设计者

时间

设计者

时间

模具经理

第一联车间存根

时间

移动模

□机水 □冷水 □热油

斜导柱滑块

□机水 □冷水 □热油

油压抽芯

□机水 □冷水 □热油

分流锥

汤勺角度 待机位置

□机水 □冷水 □热油

浇口套

给汤机调机参数

炉上待机时间

炉中取汤时间

□机水 □冷水 □热油

炉上计量时间 后退待机时间

一段吹气时间 旋转选择

喷雾机调机参数

喷雾时间 上升时间

二段吹气时间 离型剂配比浓度

±10ºC

开模时间 增压时间

压射 压力 射出原点位置

增压压力 铸造压力

低速开度 高速开度

射退开度

高速切点位置

减速位置

增压开度

射退延时时间

射止位置

增压位置

单循环周期

射出延时

订出行程位置

顶出延时

顶回延时

顶出速度

顶出压力

机台编号

机型

料饼厚度

产品毛重

单件净重Biblioteka 模具冷却系统操作者姓名

固定模

□机水 □冷水 □热油

客户名称

xxxx有限公司

压铸试模记录单(冷室机)

产品名称

规格型号

□试模 □生产

产品图号

第 次试模

编号: 版本:A/0

ERP编号

冲头尺寸

定位圈尺寸

模具编号

模穴

冷却水咀尺寸

模具重量

压铸工序质量审核表

压铸工序质量审核表表号:QR-8.2.3-01NO:序号审核项目涉及部门审核内容对照标准质量特性分级审核结果不符合项记录工艺因素管理因素一质量控制计划1质量控制点流程图生产部查(2-3个)管理文件,看是否有管理点流程图,质量控制点选择是否合适质量点控制程序2控制文件生产部文件是否齐全;压铸件工艺卡,工序质量表,作业指导书质量点控制程序生产部压铸机“日检维修卡”,“设备定检卡”品控室检查作业指导书二工序因素(一)人1熔化工压铸车间办公室持证上岗,查有无操作合格证人员培训控制程序压铸车间到生产部查(3个月)“工艺纪律检查表”看该岗贯彻率工艺纪律检查控制程序生产部询问熔化工:工艺规程是否便于操作工艺技术文件控制程序压铸车间询问熔化工:工艺规程是否便于操作工艺技术文件控制程序询问熔化工:该合金的最高熔化温度,出炉温度合金熔化工艺流程询问熔化工:炉控柜仪表(电压表、电流表、功率因素表、温度表)的作用及控制范围,查当月合金成份记录图表的记录情况,查(半个月)“熔化工艺日记录”是否认真填写设备操作规程;压铸合金及炉料管理2压铸工办公室压铸车间持证上岗,查有无操作合格证人员培训控制程序压铸车间查控制点压铸工,是否由专人生产到生产部查(3个月)“工艺纪律检查表”看该岗位贯彻率工艺纪律检查控制程序;质量控制点控制程序查“控制点”文件是否齐全(压铸工艺卡,作业指导书)质量控制点控制程序生产部询问压铸工:按工艺卡及作业指导书操作有无困难,工艺参数的选择是否正确、完善工艺技术文件控制程序压铸车间询问压铸工:所生产的铸件应控制的主要工艺参数值,压射压力、慢压射行程、余料饼厚、留模时间、浇注温度压铸工艺卡;作业指导书压铸车间抽查(1份)质量控制点的“压铸工艺参数记录表”,看记录状况是否在控制范围作业指导书压铸车间抽查(2个)质量控制点压铸工,讲述“压铸机日检维修卡”几项内容设备日检点控制程序压铸车间抽查(2名)压铸工询问“压铸模巡检记录卡”的部份内容压铸模控制程序(三)设备1压铸模压铸模库(模具车间)看(3份)“压铸模调试传票”,查是否有相应的“产品鉴定表”压铸模控制程序查(2份)模具使用工作传票的填写情况看(2份)“质量问题通知单”,并查“模具传票”上相应的处理意见模具车间查(2套)库存现生产模具,看是否带“尾件”及“尾件检查表”模具车间维修工询问(2个)维修工“压铸模巡检记录卡”上的部份内容压铸模控制程序看库存模具状况:是否有合金、涂料等杂物及锈钝现象看现场模具使用状况、各活动部分是否活动自如压铸车间压铸工查模具使用维护状况;分型面、溢流槽、排气槽、滑块槽有无合金、夹杂物等压铸模控制程序查“导柱、导套”,斜杆、孔及“滑块、滑块槽”接合面的润滑状况2压铸机生产部查(2份)压铸机“日检维修卡”档案,看“日检”是否认真设备使用与维护管理查(2份)压铸机“定检表”,看是否按期定检查(3份)近期“日检维修卡”的停机工时,看设备能力压铸车间压铸工查(3台)压铸机的液压系统是否漏油,看维修状况设备日点检管理机电维修工看(3台)压铸机压射系统的建压时间是否正确,查维修状况设备日点检管理看(3台)压铸机的压射系统的持压状况,查设备维护效果压铸车间压铸工查(3台)压铸机储能器压力是否合适,看设备工作状况设备日点检管理查(3台)压铸机活塞是否发卡,看设备点检状况品控室查(3台)压铸机各压力表是否完好,查这些压力表是否有合格证计量器具使用维护和保养管理(三)材料1原材料(金属炉料)(1)采购单供销部查铝锭、锌锭、电解铜的采购单各1份,看其规格是否与规定相符金属炉料消耗定额汇总表查(2-3种)原材料供方名单,看是否有质量保证能力认可采购物资控制程序(2)材质证明书品控室查(2种)炉料(铝、锌锭)近半年的材质证明书,看是否有检查员签字认可进货检验与试验控制程序品控室及保管员查(2种)批炉号的锌(或铝)锭,看是否有材质证明书或化验报告单原材料质量检验管理供销部查(2-3种)材料代用单(炉料),看审批手续是否齐全原材料质量检验管理(3)原材料储存炉料库看库房原材料是否分类堆放,有无明显标识,是否防潮原材料质量检验管理2回炉料压铸车间回炉料库到库房看回炉料是否分类堆放,有无标识,是否防潮,看回炉料中是否有混料现象及其他杂物压铸合金及炉料管理压铸车间查压铸机旁回炉料箱内是否有混料现象压铸车间带镶件回炉料是否单独存放品控室看合金检查员“保温炉”抽查“化验报告单”所查不合格料是否签署了“处理意见”3合金铸锭压铸车间炉料库询问保管员,合金锭入库的依据,并查看近2天的铝(或铜)合金的“化验报告单”再核定实物合金熔化工艺规程查库房合金锭是否按炉号分类存放压铸车间熔化工段看合金锭箱上是否有明显的合金炉号标识合金熔化工艺规程4镶件品控室看车间内存放镶件是否有检查员确认的合格单配套件质量检查管理品控室看车间内存放镶件是否有锈钝现象5辅助材料(1)精炼剂供销部、车间查熔化炉台上精炼覆盖剂是否过期,受潮变质合金熔化工艺规程(2)型腔涂料(脱模剂)供销部看现场使用的型腔涂料是否有沉淀现象型腔涂料配制工艺规程(四)工艺方法1熔化过程炉料准备压铸车间查(2-3种)炉料的破碎粒粒度是否符合要求(Si,Cu),查破碎或炉料剪切现场是否有混料现象。

压铸成型参数记录表

熔炉温度喷嘴温度冷却水温度射出压力射出速度射出时间喷油#1喷油#2射出铸件检知吹气

连续时间

中子1入

鹅颈前进料道开启射料料道关闭鹅颈后退中子1出吹气#1铸件检知模块放松重复动作动

作

延

迟

时

间

其

他组长确认签名

操作员签名

IPQC判定/签名

温

度

项目

参数记录(日 时 分)

备注:

1.产品首次架模量产、调整参数时,需填写此表;操作员签名、组长确认后随样品、首件单送IPQC判定。

2.产品下模后再次上模时,如果未调整参数、继续采用上次参数的,需进行参数点检;与上次参数相同的,在框内打“√”,与上次参数不同的,将其实际参数记录在此表上。

成型参数记录表

部门: 品名: 用料: 开机日期: 模穴数:

射

出

作

动

时

间。

压铸自检记录单

检验结果:( )内填写检验时间;对应表格内(卡尺测量)填写实测值;塞规检验P表示OK; X表示NG

Teammate 班长/日期

车间主任/日期

1

2 − Φ4+00.25

2

2 − Φ8+00.25

Φ3.6+0.1(大 3 端)Φ3.44+0.1

(小端);深9+0.2

2 − Φ3.6+0.1(大 4 端)Φ3.42+0.1

(小端);深10.5+0.2

关键 1(

序 号

检验尺寸

尺 寸 检1 验2

2 − Φ4+00.25 2 − Φ8+00.25

Φ3.6+0.1(大 3 端)Φ3.44+0.1

压铸自检外观记录单客户sealink产品名称产品图号材料az91d班产量班次早班晚班缩孔气泡裂纹气孔变形记录频次反应计划检验说明目视目视目视目视目视目视目视目视目视目视目视目视目视目视目视目视目视目视目视表单编号

压铸自检记录单

表单编号: 版次:A/0

客户

产品名称

班次

早班□

晚班□

产品图号

序 号

检验尺寸

) 1(

) 2(

测量仪器 )

XX-SG-838-05 XX-SG-838-07

检具编号

塞规

XX-SG-838-03

塞规

XX-SG-838-02

塞规

XX-SG-838-05 XX-SG-838-06

2 − Φ4+00.25

塞规

XX-SG-838-05 XX-SG-838-07

Φ3.6+0.1(大端)Φ3.44+0.1(小端);深9+0.2

压铸工艺检验记录表

压铸机编号 零件编号 零件名称 模具编号 点检人 点检项目 一快位置 一快流量 二快位置 二快流量/圈数 增压位置 增压流量/圈数 增压触发压力 压射时间 冷却时间 增压延时 回锤延时 压射压力表 料柄厚度 喷涂液浓度 铝液温度 喷涂工艺点检 模具冷却水是否畅通 说明:点检人按压铸工艺内容进行工艺点检记录,符合工艺卡的为√,不符合填写数值并在交接班里注明不符合原因,没有特殊情况必须严格按照规定工艺执行,没有工艺参数的为/。 备注:如有工艺不能指导生产,或生产不稳定,请及时反馈。

压铸机型号

设备是否完好

文件编号

年/月

版本号

1

2

3

4

5

6

7

89Biblioteka 101112

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31