纤维增强塑料冲击性能研究之一

高效能酿造:纤维增强塑料技术创新的前景展望

高效能酿造:纤维增强塑料技术创新的前景展望纤维增强塑料是一种通过在塑料基体中添加纤维增强材料,如玻璃纤维、碳纤维等,来增加塑料的强度、刚度和耐磨损性能的塑料复合材料。

凭借其出色的物理、力学性能以及轻量化特点,纤维增强塑料已经广泛应用于各个领域,如汽车制造、建筑工程、航空航天等。

然而,随着科技的不断发展,纤维增强塑料技术也在不断创新,展现出更广阔的应用前景。

首先,纤维增强塑料的创新将有助于推动轻量化技术的发展。

在能源日益紧缺的背景下,轻量化技术成为各行各业的研究热点。

纤维增强塑料相比传统金属材料具有更轻的重量和更高的强度,能够减轻产品的自重并提高整体性能。

通过不断创新,研发出更高强度、更低密度的纤维增强塑料材料,将能够广泛应用于汽车制造、航空航天等领域,进一步减少能源消耗,降低环境污染。

其次,纤维增强塑料技术创新将有助于提升产品的耐久性和可靠性。

纤维增强塑料具有很好的耐磨损性和抗冲击性能,能够有效地抵抗外界环境的侵蚀和损坏。

通过在塑料基体中添加不同类型的纤维增强材料,如碳纤维等,可以进一步提高产品的抗拉强度和刚度,增强产品的耐用性。

这对于汽车零部件、船舶结构、建筑材料等领域来说尤为重要,可以延长产品的使用寿命,降低维修和更换成本。

此外,纤维增强塑料技术的创新还有助于改善产品的制造工艺和生产效率。

相比于传统材料加工方法,纤维增强塑料具有更好的可塑性和可加工性,可以通过注塑、挤出、压力成型等多种方法制备成型,提高产品的加工效率和一致性。

同时,纤维增强塑料还能够降低成本,节约原材料,并减少能源消耗。

这将对企业的生产效率和经济效益产生积极的影响,进一步推动纤维增强塑料技术的创新和应用。

纤维增强塑料技术的创新也带来了一些挑战和问题需要解决。

首先是纤维增强材料的成本较高,尤其是一些高性能纤维材料。

这限制了纤维增强塑料在一些大规模生产的领域的应用。

其次,纤维增强塑料的再生和回收利用仍然存在一定的困难。

由于纤维增强材料与塑料基体的结合较为紧密,难以分离和回收利用。

玻璃纤维增强聚丙烯复合材料

玻璃纤维增强聚丙烯复合材料的制备及性能研究一.原材料1.聚丙烯(polypropylene简称PP)PP是一种热塑性树脂基体,为白色蜡状材料。

聚丙烯的生产均采用齐格勒—纳塔催化剂,以Al(C2H5)3+TiCl4体系在烷烃(汽油)中的浆状液为催化剂,在压力为1.3MPa,温度为100℃的条件下按离子聚合机理反应制得。

聚丙烯的结晶度为70%以上,密度为0.98,透明度大,软化点在165℃左右,脆点—10~20℃,具有优异的介电性能。

热变形温度超过100℃,其强度及刚度均优于聚乙烯,具有突出的耐弯曲疲劳性能、耐化学药品性和力学性能都比较好,吸水率也很低。

因此应用十分广泛,主要用于制造薄膜,电绝缘体,容器等,还可用作机械零件如法兰,接头,汽车零部件等。

2.玻璃纤维(glass fiber简称GF)GF是一种性能优异的无机非金属材料。

成分为二氧化硅、氧化铝、氧化钙、氧化硼、氧化镁、氧化钠等。

它是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺,最后形成各类产品。

玻璃纤维单丝的直径从几个微米到十几米个微米,相当于一根头发丝的1/20—1/5,每束纤维原丝都有数百根甚至上千根单丝组成,通常作为复材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等,广泛应用于国民经济各个领域。

玻璃一般人的观念为质硬易碎物体,并不适于作为结构用材,但如其抽成丝后,则其强度大为增加且具有柔软性,故配合树脂赋予形状以后终于可以成为优良的结构用材。

玻璃纤维随其直径变小其强度高。

作为增强材料的玻璃纤维具有以下的特点,这些特点使玻璃纤维的使用远较其他种类纤维来得广泛,发展速度亦遥遥领先,其特性列举如下:1)拉伸强度高,伸长小(茎3%)。

2)弹性系数高,刚性佳。

3)弹性限度内伸长量大且拉伸强度高,故吸收冲击能量大。

4)为无机纤维,具不燃性,耐化学性佳。

5)吸水性小。

6)尺度安定性,耐热性均佳。

7)透明可透过光线。

8)与树脂接着性良好之表面处理剂之开发完成。

玻璃纤维增强塑料分析

玻璃纤维增强塑料分析

一、介绍

玻璃纤维增强塑料(简称GF-PP)是一种由聚酯模塑玻璃纤维混合制

成的新型复合材料。

其特点是具有优异的力学性能和化学稳定性,在汽车、航空航天、电子信息、电子、机械和其他极端工况中能够提供良好的结构

安全性。

玻璃纤维增强pp具有高抗拉强度、高抗弯强度、抗冲击性能好

和耐磨损性等特点,因此,玻璃纤维增强塑料广泛应用于航空航天、汽车、电子信息、电子、机械等领域。

二、基本结构

GF-PP复合材料的主要组成成分是玻璃纤维和聚酯模塑料,即把一支

支玻璃纤维混合到塑料中,形成一种新型的复合材料。

玻璃纤维的适宜分

散混合,增加了塑料的强度和刚度,从而提高了塑料的机械性能。

玻璃纤

维混合物的形态有两种:一种是在塑料基体中交叉分布的短纤维,另一种

是在塑料基体中相对稳定分子层的长纤维,玻璃纤维和聚酯模塑料之间形

成的界面形成了复合材料的基本结构。

三、性能特点

GF-PP复合材料具有优异的力学性能和化学稳定性,通常可以提供良

好的结构安全性,能够承受极端工况的环境中,在这一点上比一般常规塑

料更有优势。

在汽车、航空航天、电子信息、电子、机械等行业中有广泛

的应用。

连续纤维增强不同黏度的尼龙66复合材料性能的研究

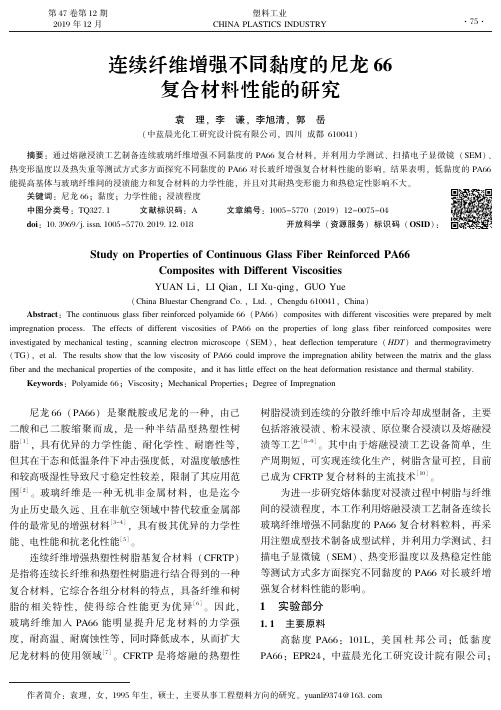

第47卷第12期2019年12月塑料工业CHINAPLASTICSINDUSTRY连续纤维增强不同黏度的尼龙66复合材料性能的研究袁㊀理ꎬ李㊀谦ꎬ李旭清ꎬ郭㊀岳(中蓝晨光化工研究设计院有限公司ꎬ四川成都610041)㊀㊀摘要:通过熔融浸渍工艺制备连续玻璃纤维增强不同黏度的PA66复合材料ꎬ并利用力学测试㊁扫描电子显微镜(SEM)㊁热变形温度以及热失重等测试方式多方面探究不同黏度的PA66对长玻纤增强复合材料性能的影响ꎮ结果表明ꎬ低黏度的PA66能提高基体与玻璃纤维间的浸渍能力和复合材料的力学性能ꎬ并且对其耐热变形能力和热稳定性影响不大ꎮ关键词:尼龙66ꎻ黏度ꎻ力学性能ꎻ浸渍程度中图分类号:TQ327 1㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1005-5770(2019)12-0075-04doi:10 3969/j issn 1005-5770 2019 12 018开放科学(资源服务)标识码(OSID):StudyonPropertiesofContinuousGlassFiberReinforcedPA66CompositeswithDifferentViscositiesYUANLiꎬLIQianꎬLIXu ̄qingꎬGUOYue(ChinaBluestarChengrandCo.ꎬLtd.ꎬChengdu610041ꎬChina)Abstract:Thecontinuousglassfiberreinforcedpolyamide66(PA66)compositeswithdifferentviscositieswerepreparedbymeltimpregnationprocess.TheeffectsofdifferentviscositiesofPA66onthepropertiesoflongglassfiberreinforcedcompositeswereinvestigatedbymechanicaltestingꎬscanningelectronmicroscope(SEM)ꎬheatdeflectiontemperature(HDT)andthermogravimetry(TG)ꎬetal.TheresultsshowthatthelowviscosityofPA66couldimprovetheimpregnationabilitybetweenthematrixandtheglassfiberandthemechanicalpropertiesofthecompositeꎬandithaslittleeffectontheheatdeformationresistanceandthermalstability.Keywords:Polyamide66ꎻViscosityꎻMechanicalPropertiesꎻDegreeofImpregnation尼龙66(PA66)是聚酰胺或尼龙的一种ꎬ由己二酸和己二胺缩聚而成ꎬ是一种半结晶型热塑性树脂[1]ꎬ具有优异的力学性能㊁耐化学性㊁耐磨性等ꎬ但其在干态和低温条件下冲击强度低ꎬ对温度敏感性和较高吸湿性导致尺寸稳定性较差ꎬ限制了其应用范围[2]ꎮ玻璃纤维是一种无机非金属材料ꎬ也是迄今为止历史最久远㊁且在非航空领域中替代较重金属部件的最常见的增强材料[3-4]ꎬ具有极其优异的力学性能㊁电性能和抗老化性能[5]ꎮ连续纤维增强热塑性树脂基复合材料(CFRTP)是指将连续长纤维和热塑性树脂进行结合得到的一种复合材料ꎬ它综合各组分材料的特点ꎬ具备纤维和树脂的相关特性ꎬ使得综合性能更为优异[6]ꎮ因此ꎬ玻璃纤维加入PA66能明显提升尼龙材料的力学强度ꎬ耐高温㊁耐腐蚀性等ꎬ同时降低成本ꎬ从而扩大尼龙材料的使用领域[7]ꎮCFRTP是将熔融的热塑性树脂浸渍到连续的分散纤维中后冷却成型制备ꎬ主要包括溶液浸渍㊁粉末浸渍㊁原位聚合浸渍以及熔融浸渍等工艺[8-9]ꎮ其中由于熔融浸渍工艺设备简单ꎬ生产周期短ꎬ可实现连续化生产ꎬ树脂含量可控ꎬ目前己成为CFRTP复合材料的主流技术[10]ꎮ为进一步研究熔体黏度对浸渍过程中树脂与纤维间的浸渍程度ꎬ本工作利用熔融浸渍工艺制备连续长玻璃纤维增强不同黏度的PA66复合材料粒料ꎬ再采用注塑成型技术制备成型试样ꎬ并利用力学测试㊁扫描电子显微镜(SEM)㊁热变形温度以及热稳定性能等测试方式多方面探究不同黏度的PA66对长玻纤增强复合材料性能的影响ꎮ1㊀实验部分1 1㊀主要原料高黏度PA66:101Lꎬ美国杜邦公司ꎻ低黏度PA66:EPR24ꎬ中蓝晨光化工研究设计院有限公司ꎻ57 作者简介:袁理ꎬ女ꎬ1995年生ꎬ硕士ꎬ主要从事工程塑料方向的研究ꎮyuanli9374@163 com塑㊀料㊀工㊀业2019年㊀㊀抗氧剂1098㊁辅助抗氧剂168:瑞士汽巴精化公司ꎮ1 2㊀主要设备及仪器同向双螺杆挤出造粒机:TSS ̄40ꎬ南京创博机械设备有限公司ꎻ注塑机:HTF90W1ꎬ宁波海天集团股份有限公司ꎻ万能材料试验机:Z100ꎬ德国ZWICK公司ꎻ落锤冲击试验机:FWMAGNUS1000ꎬ德国COESFELD公司ꎻ负荷热变形&温度维卡软化点测试仪:HV3ꎬ美国英斯特朗公司ꎻ扫描电子显微镜:VEGA3ꎬ泰思肯(中国)有限公司ꎻ热重分析仪:Q50ꎬ美国TA公司ꎮ1 3㊀样品制备实验前将PA66放置在温度为60ħ的烘箱中干燥3hꎮ将不同黏度的PA66根据表1不同配方(低黏度PA66质量分数分别为0%㊁25%㊁50%㊁75%㊁100%)ꎬ通过双螺杆挤出机使树脂熔融ꎮ固定长玻璃纤维含量为50%ꎬ并将连续纤维经预分散后通过装有熔体树脂的浸渍模具ꎬ纤维在浸渍模具中完成分散ꎬ从而使树脂熔体能均匀渗透到纤维束中ꎬ浸渍完成的纤维束经牵引设备从浸渍模具中牵出ꎬ冷却后即可得到纤维增强树脂复合材料的预浸料ꎬ再通过切粒设备切割即可得到长纤维增强树脂粒料ꎮ材料性能测试样条用注塑机制备ꎮ表1㊀不同黏度的PA66配方表(质量分数ꎬ%)Tab1㊀PA66formulatablewithdifferentviscosities试样编号高黏度PA66低黏度PA661#10002#75253#50504#25755#01001 4㊀测试与表征1 4 1㊀力学性能测试进行力学性能测试前ꎬ先将制得的样条静置24hꎬ目的是消除样条内应力ꎮ拉伸性能和弯曲性能的测试在万能试验机上测试ꎬ测试标准分别为GB/T1040 1992和GB/T9341 2000ꎬ每组试验取5个样ꎬ取其平均值ꎮ冲击性能的测试在冲击试验机上进行ꎬ按照GB/T1043 1993标准进行ꎬ每组试验取10个样ꎬ取其平均值ꎮ1 4 2㊀热重(TG)测试在N2气氛下ꎬ每组样品取3~5mgꎬ以20ħ/min的升温速率从20ħ加热到800ħꎮ1 4 3㊀热变形温度测试按GB/T1634 2004进行测试ꎬ试样尺寸80mmˑ10mmˑ4mmꎬ进行热变形温度测试ꎮ升温速率为120ħ/hꎮ1 4 4㊀扫描电子显微镜测试通过SEM观察复合材料的冲击断面形貌特征ꎮ扫描前ꎬ将需分析的样品喷金处理ꎮ2㊀结果与讨论2 1㊀力学性能a-拉伸强度b-弯曲强度c-冲击强度图1㊀复合材料的力学性能Fig1㊀Mechanicalpropertiesofcompositematerials图1为连续玻璃纤维增强不同黏度的PA66复合材料力学性能ꎮ从图1中可以看出ꎬ随着低黏度PA66含量的提高ꎬ样品的拉伸强度㊁弯曲强度以及冲击强度均呈一定程度的提高ꎮ在图1a中ꎬ当样品配方1#中ꎬ高黏度PA66含量为100%ꎬ不含低黏度PA66时ꎬ复合材料拉伸强度为243MPaꎻ随着低黏度PA66含量的不断提高ꎬ到50%时ꎬ复合材料拉伸67第47卷第12期袁㊀理ꎬ等:连续纤维增强不同黏度的尼龙66复合材料性能的研究强度为244 2MPaꎻ当低黏度PA66含量为100%时ꎬ复合材料拉伸强度为250 8MPaꎬ与高黏度PA66复合材料相比ꎬ提高了3 2%ꎮ从图1b中可以看出ꎬ随着低黏度PA66含量的不断提高ꎬ复合材料的弯曲强度从348 14MPa提高到了368 68MPaꎬ低黏度和高黏度复合材料相比提高了5 9%ꎮ同时ꎬ从图1c也可以明显看出ꎬ随着低黏度树脂基体含量的不断提高ꎬ复合材料的冲击强度先增后降ꎮ这主要是由于玻纤增强热塑性复合材料拉伸过程中ꎬ由于在纤维的弹性模量远高于树脂基体ꎬ纤维趋于发生脆性断裂ꎬ而树脂基体则趋于发生塑性破坏ꎬ且纤维断裂伸长率要远低于树脂基体ꎬ所以在拉伸过程中ꎬ应力通过界面由树脂传到纤维上ꎬ树脂基体断裂前纤维先承受主要载荷ꎬ发生断裂和脱黏ꎬ进而被破坏ꎮ而复合材料在弯曲和冲击测试中ꎬ测试样条伴随着基体裂纹㊁纤维断裂㊁脱黏及拔出消耗大量的能量ꎬ其中纤维束起主要承载作用ꎮ而随着低黏度PA66含量的不断增加ꎬ熔体黏度不断降低ꎬ更好的流动性使树脂熔体更有利于浸入纤维单丝间的空隙ꎬ排除细小空气ꎬ提高浸渍程度ꎬ使玻璃纤维和树脂基体间相容性更高ꎬ粘连更加紧密ꎬ能有效提高连续纤维增强复合材料的力学性能ꎮ2 2㊀表面形貌图2为连续纤维增强不同黏度的PA66复合材料冲击断面SEM图ꎮ从图2可以看出ꎬ不同树脂含量配方的复合材料制品冲击断面均显示出纤维断裂现象ꎬ样品配方为1#时ꎬ树脂基体为质量分数为100%的高黏度PA66ꎬ由于其熔体黏度较低ꎬ浸渍程度较低ꎬ材料受到冲击后断裂ꎬ出现少量纤维拔出现象ꎬ并且有少量纤维附有残留树脂ꎬ而随着低黏度PA66含量的不断提高ꎬ复合材料受到冲击断裂后纤维拔出现象减少ꎬ树脂伴随着纤维发生塑性变形ꎬ说明随着低黏度熔体树脂含量的增加ꎬ树脂流动性的提高更利于进入纤维微米级的单丝间空隙ꎬ提高浸渍程度ꎬ使基体与纤维间能更加良好结合ꎮa-试样1#b-试样2#c-试样3#d-试样4#e-试样5#图2㊀复合材料冲击断面的SEM图Fig2㊀SEMimagesofimpactsectionofcompositematerial2 3㊀热变形温度表2㊀复合材料的热变形温度Tab2㊀Heatdistortiontemperatureofcompositematerials试样编号1#2#3#4#5#热变形温度/ħ255255253255253热变形温度是一种用来衡量聚合物或高分子材料耐热性优劣的量度ꎮ从表2可以看出ꎬ随着低黏度PA66含量的增加ꎬ复合材料的热变形温度基本不发生变化ꎮ这是由于不同黏度的PA66熔点差别不大ꎬ复合材料在负载下受热时ꎬ不会有其中树脂先后发生熔融的情况ꎬ使部分玻璃纤维与基体分离ꎬ耐热变形能力下降ꎮ因此ꎬ低黏度的PA66流动性更强ꎬ能提高树脂与玻纤间的浸渍程度的同时不降低复合材料的耐热变形能力ꎮ2 4㊀热重分析图3㊀复合材料的TG曲线Fig3㊀TGcurvesofcompositematerial77塑㊀料㊀工㊀业2019年㊀㊀图3为不同黏度的PA66复合材料热失重曲线图ꎮ从图3中可以看出ꎬ随着低黏度PA66含量的不断提高ꎬ复合材料的分解温度和分解速率均变化不大ꎬ说明低黏度PA66在提高熔体树脂的流动性ꎬ提高其与玻璃纤维间浸渍程度的同时不会降低其热稳定性能ꎮ3㊀结论1)随着低黏度PA66含量的提高ꎬ样品的拉伸强度㊁弯曲强度以及冲击强度均呈一定程度的提高ꎮ2)随着低黏度熔体树脂含量的增加ꎬ高流动性的树脂更利于进入纤维微米级的单丝间空隙ꎬ提高玻璃纤维与树脂间的浸渍程度ꎬ两者间更加良好的结合ꎮ3)低黏度的PA66在提高树脂与玻纤间的浸渍程度和力学性能的同时不影响复合材料的耐热变形能力和热稳定能力ꎮ参㊀考㊀文㊀献[1]徐超峰ꎬ徐超峰ꎬ楼坚聪ꎬ等.尼龙66在工业上的应用及发展前景[J].化工管理ꎬ2017(15):222. [2]孙红玲ꎬ牛景新ꎬ刘文涛ꎬ等.长玻纤增强尼龙66复合材料性能的研究[J].塑料工业ꎬ2012ꎬ40(5):81-84.[3]MOUHMIDBꎬIMADAꎬBENSEDDIQNꎬetal.Anex ̄perimentalanalysisoffracturemechanismsofshortglassfibrereinforcedpolyamide6ꎬ6(SGFR ̄PA66)[J].ComposSciTechnolꎬ2009ꎬ69(15-16):2521-2526. [4]董玉莹.玻璃纤维增强热塑性树脂基复合材料缺口强度研究[D].上海:东华大学ꎬ2017.[5]孔徐洁.不同长度玻璃纤维增强复合材料力学性能与界面性能的研究[D].上海:东华大学ꎬ2016. [6]郝凌云.复合材料与工程专业英语[M].北京:化学工业出版社ꎬ2014.[7]潘燕子ꎬ邓如生ꎬ陈如意ꎬ等.增强增韧PA6复合材料共混工艺与结构性能的研究[J].工程塑料应用ꎬ2009ꎬ37(10):23-26.[8]VAIDYAUKꎬCHAWLAKK.Processingoffibrerein ̄forcedthermoplasticcomposites[J].IntMaterRevꎬ2008ꎬ53(4):185-218.[9]杨铨铨ꎬ梁基照.连续纤维增强热塑性复合材料的制备与成型[J].塑料科技ꎬ2007ꎬ35(6):34-40. [10]杨建军.连续纤维增强热塑性复合材料浸渍模拟及优化研究[D].北京:北京化工大学ꎬ2016.(本文于2019-10-28收到)㊀(上接第141页)[6]马悦.次磷酸铝协效体系阻燃聚酰胺6的研究[D].哈尔滨:东北林业大学ꎬ2016.[7]刘长生ꎬ王琪ꎬ夏和生.红磷阻燃PA6/PP/硅灰石复合材料的制备[J].塑料工业ꎬ2002ꎬ30(4):27-28. [8]ZHAOBꎬHUZꎬCHENLꎬetal.Aphosphorus ̄containinginorganiccompoundasaneffectiveflameretardantforglass ̄fiber ̄reinforcedpolyamide6[J].JApplPolymSciꎬ2011ꎬ119(4):2379-2385. [9]唐林生ꎬ刘全美ꎬ李永强ꎬ等.新型磷氮阻燃剂对尼龙6的阻燃作用[J].塑料工业ꎬ2011ꎬ39(8):110-113. [10]程宝发ꎬ马腾昊ꎬ李向梅ꎬ等.聚酰胺6/二乙基次膦酸铝复合材料的阻燃性能[J].合成树脂及塑料ꎬ2016ꎬ33(4):24-28.[11]费国霞ꎬ刘渊ꎬ王琪ꎬ等.聚酰胺表面改性三聚氰胺氰尿酸盐及其阻燃聚酰胺6研究[J].中国塑料ꎬ2005ꎬ19(10):44-47.[12]LEVCHIKSVꎬBALABANOVICHAIꎬLEVCHIKGFꎬetal.Effectofmelamineanditssaltsoncombustionandthermaldecompositionofpolyamide6[J].FireMaterꎬ1997ꎬ21(2):75-83.[13]KILIARISPꎬPAPASPYRIDESCꎬXALTERRꎬetal.Studyonthepropertiesofpolyamide6blendedwithmela ̄minepolyphosphateandlayeredsilicates[J].PolymDe ̄gradStabꎬ2012ꎬ97(7):1215-1222.[14]陈俊ꎬ刘述梅ꎬ赵建青ꎬ等.氢氧化镁与磷酸酯齐聚物协同阻燃聚酰胺6[J].合成树脂及塑料ꎬ2009ꎬ26(1):19-22.[15]HAOXꎬGAIGꎬLIUJꎬetal.FlameretandancyandantidrippingeffectofOMT/PAnanocomopsites[J].MaterChemPhysꎬ2006ꎬ96(1):34-41.[16]HIMONTINC.CianuratodipiperazinaecomposozionipolimerichecomprendentiIlmedesimo:IT19900022454[P].1992-06-21.[17]金发科技股份有限公司.一种无卤阻燃剂组合物和两种应用:201910677443 7[P].2019-07-26.[18]DUNSTANP.Thermochemistryofadductsoftin(IV)bromidewithheterocyclicbases[J].ThermochimActaꎬ2003ꎬ404(1-2):117-123.[19]CHENYꎬWANGQꎬYANWꎬetal.Preparationofflameretardantpolyamide6compositewithmelaminecya ̄nuratenanoparticlesinsituformedinextrusionprocess[J].PolymDegradStabꎬ2006ꎬ91(11):2632-2643. [20]TANAKACꎬNASUKꎬYAMAMOTONꎬetal.Pyrolysisofbenzyl2 ̄oxazolecarbamatesandbenzyl4 ̄alky ̄lallophanates[J].ChemPharmBullꎬ1982ꎬ30(11):4195-4198.(本文于2019-08-28收到)87。

不同含量玻璃纤维增强热塑性塑料的性能

聚砜

改性聚砜

聚醚砜

玻纤含量(体积分数)

20%

20%

20%长玻纤

30%

30%

20%

成型收缩率(%)

0.1~0.3

0.3~0.4

0.1~0.3

0.1~0.3

0.1~0.3

0.2~0.5

抗拉强度/MPa

68.9~82.7

68.9~96

107~124

100

103~131

170~188

7.6~10

6

压缩模量/GPa

9.6

4.8~5.5

—

—

—

—

弯曲模量/GPa

—

—

7.6~7.9

11.7~12.4

6.5~6.9

5.2

硬度洛氏、肖氏

—

75~90HRR

115~116HRR

123HRR

102~111HRR

118HRR

线膨胀系数(10-5K-1)

1.5~2.2

4.8

1.4~2.5

2.2

2.7~3.2

34~41

123

145~179

61~68

62

抗弯强度/MPa

227~289

55~65

145~158

156~220

72~152

93

冲击韧度(缺口)/kJ·m-2

4.2~5.4

2.3~3.1

3.6~4.8

2.3~3.2

2.9~4.2

2.1

拉伸弹性模量/GPa

8.6~11

5.5~6.2

6.9~8.9

7.6

断后伸长率(%)

3

玻纤增强pa66复合材料的力学性能

图130%GF-PA66复合材料的力学性能第一作者简介:殷文英(1993—),女,硕士,山东科技大学,研究方向:复合材料及注塑成型。

殷文英,张慧,陈志远(山东科技大学,山东泰安271000)摘要:以30%的玻纤增强尼龙66,通过注塑工艺注塑成标准件,研究了玻纤增强尼龙66复合材料的力学性能,结果表明:玻纤增强PA66的拉伸强度、弯曲强度、冲击强度的平均值分别为154.34Mpa、224.25Mpa、59.27KJ/m 2,力学性能有明显的提升。

关键词:玻璃纤维;PA66;力学性能中图分类号:O631.2文献标识码:A 文章编号:1671-1602(2019)19-0128-011引言聚酰胺-66(PA-66)具有较高的拉伸强度、弯曲强度、压缩强度等优异的力学性能被广泛应用于汽车、化工、电器等行业。

近几年,随着社会的快速发展,单一的材料已经不能够满足市场的需求,拓展应用的空间,复合型的高抗冲增强材料成为一种新的研究课题。

尼龙材料具有吸湿性大、耐酸性差[1]、干态和低温冲击强度低以及吸水后易变形,影响了制品的尺寸稳定性,影响尺寸精度。

所以,使其应用范围受到了一定的限制。

为了改进上述缺点,扩大其应用领域,并更好的满足对使用性能的要求,人们采用多种方法对PA66进行改性[2],以改进PA66塑料的冲击性、热变形性、力学性能、成型加工性能及耐化学腐蚀性能。

杨其等[3]研究了玻纤增强PA66,结果表明,当玻璃纤维质量分数达30%时,纤维对PA66增强效果最佳,复合材料的拉伸强度达112.13MPa。

刘义等[4]对玻纤增强PA66的研究表明,其冲击强度和拉伸强度随玻纤配比的增大而逐渐提高,MFR则逐渐减小。

2实验2.1实验材料GF:短切原丝,单纤维直径分别为6μm,巨石集团有限公司;PA66:德国巴斯夫有限公司。

2.2实验设备注塑机:宁波市北仑区海普塑料机械有限公司电子万能试验机:美特斯工业系统(中国)有限公司摆锤式冲击试验机:济南恒旭试验机技术有限公司扫描电子显微镜:德国蔡司公司3结果与讨论3.1玻纤增强PA66的力学性能分析从图1中可以看出玻纤增强PA66的拉伸强度、弯曲强度、冲击强度的平均值分别为154.34Mpa、224.25Mpa、59.27KJ/m 2。

浅谈PP材料增强增韧改性研究进展

PP材料增强增韧改性研究进展PP材料是一种广泛使用的热塑性塑料,具有良好的机械性能、化学稳定性和加工性能。

然而,它也存在一些缺点,如低抗冲击强度、低抗拉伸强度、低耐热性等。

为了克服这些缺点,人们通过增强、增韧和改性来改善PP材料的性能。

增强PP材料的方法主要包括填充增强和纤维增强两种方式。

填充增强是将一些颗粒或纤维填充到PP材料中,以改善其力学性能。

填充材料可以是无机填充剂、有机填充剂或复合填充剂。

其中,无机填充剂如滑石粉、氧化钙、碳酸钙等,可以增加PP材料的硬度、强度和耐热性;有机填充剂如碳纤维、玻璃纤维、芳纶纤维等,可以增加PP材料的强度和刚度。

复合填充剂的组合可以达到更好的性能效果。

纤维增强是将纤维加入PP材料中,其中最常用的是玻璃纤维和碳纤维。

玻璃纤维增强PP材料可以提高其强度、刚度和耐冲击性,而碳纤维增强PP材料可以提高其耐热性和刚度。

同时,纤维增强还可以提高PP材料的耐腐蚀性和耐疲劳性。

增韧PP材料的方法主要包括添加韧性改性剂和增加填充材料粒径两种方式。

添加韧性改性剂可以提高PP材料的韧性和冲击强度,常用的改性剂有SEBS、EPDM、SBS等。

增加填充材料粒径可以增加PP材料的韧性和冲击强度,以及降低PP材料的收缩率。

改性PP材料的方法主要包括添加改性剂和掺杂改性两种方式。

添加改性剂可以改善PP材料的热稳定性、耐候性、抗氧化性等性能。

掺杂改性可以在PP材料中添加其他材料,如PMMA、ABS、PET等,以改善其性能。

近年来,通过多种组合方式的研究,PP材料已经取得了一定的增强、增韧和改性效果。

然而,随着科技的不断进步,对PP材料各项性能的要求也越来越高,研究人员需要不断探索新的增强、增韧和改性方法,以满足市场需求。

玻璃纤维增强塑料在航空领域中的应用研究

玻璃纤维增强塑料在航空领域中的应用研究玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP),是一种由玻璃纤维与热固性或热塑性塑料基体复合而成的材料。

GFRP具有重量轻、耐腐蚀、强度高、维护成本低等优点,因此在航空领域中有着广泛的应用。

本文将从材料特性、应用领域、研究进展三个方面阐述GFRP在航空领域中的应用研究。

一、材料特性1.重量轻GFRP的比重约为钢的四分之一,铝的三分之一,因此 GFRP 可大量减轻航空器的自重,提高载重能力,减少燃料消耗。

2.强度高GFRP具有高强度、高模量和优异的抗拉强度、抗冲击性等特性,使得GFRP在航空领域中得到广泛应用。

3.维护成本低GFRP具有良好的耐腐蚀性和耐磨性,避免了腐蚀和磨损等问题的出现,减少了航空器的修理和维护成本。

二、应用领域1.机翼GFRP具有很强的强度和刚性,可以承受很大的风载荷。

在大型民用飞机机翼结构中,GFRPCanard和翼上扰流板中也有广泛应用。

2.机身GFRP在机身制造中也应用广泛。

不仅可以制造舵面和机身覆盖板等零部件,也可以制作飞机前缘和进气道。

3.细节部件GFRP还可以制作一些细节部件,如氧气瓶、水箱等容器。

由于GFRP具有优异的耐腐蚀能力,可以避免容器的腐蚀,有效延长使用寿命。

三、研究进展1.材料改进在航空领域中,GFRP的性能要求非常严苛,需要长期的研究和改进。

目前,研究人员通过改进纤维和树脂的制备工艺,使GFRP的性能得到了显著提高。

2.加工工艺改进随着制造技术的发展,航空制造业开始在机身制造中应用自动化生产线和先进的机器人技术,提高了生产效率和制造精度。

这也促进了GFRP在航空领域的应用。

3.质量控制GFRP的制造过程中需要严格的质量控制,确保材料的性能和质量达到航空领域的要求。

因此,航空制造业需要不断完善质量管理体系和检测技术,提高生产效率和质量。

总结随着航空工业的不断发展,GFRP在航空领域的应用前景非常广阔。

纤维增强CFPPPS复合材料的制备与性能表征

塑料工业CHINAPLASTICSINDUSTRY第49卷第3期2021年3月纤维增强CFP/PPS复合材料的制备与性能表征李继涛ꎬ王㊀淼ꎬ邵宝刚ꎬ相鹏伟∗(中材科技(苏州)有限公司ꎬ江苏苏州215021)㊀㊀摘要:以碳纤维(CF)和碳纤维粉末(CFP)为导电基体ꎬ制备出导电聚苯硫醚(PPS)复合材料ꎮ研究了复合材料的形貌㊁导电及力学性能ꎮ结果表明ꎬCFP能很好地分散在PPS复合材料内部ꎬ复合材料的表面电阻可达到103Ωꎮ同纯PPS复合材料相比ꎬ导电性能增加了四个数量级ꎻ一定范围内的CFP可以提高PPS复合材料的拉伸强度和冲击强度ꎻCFP含量过多时ꎬ复合材料内部因发生团聚而力学性能下降ꎮ关键词:碳纤维粉末ꎻ导电基体ꎻ聚苯硫醚ꎻ复合材料ꎻ形貌ꎻ力学性能中图分类号:TQ32㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1005-5770(2021)03-0050-04doi:10 3969/j issn 1005-5770 2021 03 010开放科学(资源服务)标识码(OSID):PreparationandCharacterizationofFiberReinforcedCFP/PPSCompositesLIJi ̄taoꎬWANGMiaoꎬSHAOBao ̄gangꎬXIANGPeng ̄wei(SinomaScience&Technology(Suzhou)Co.ꎬLtd.ꎬSuzhou215021ꎬChina)Abstract:Theconductivepolyphenylenesulfide(PPS)compositeswerepreparedbyusingcarbonfiber(CF)andcarbonfiberpowder(CFP).Themorphologyꎬelectricalandmechanicalpropertiesofcompositeswerestudied.TheresultsshowthatthecarbonfiberpowdercanbewelldispersedinthePPSmatrixꎬandthesurfaceresistanceofthecompositecanreach103Ω.ComparingwiththoseofneatPPSꎬtheelectricalconductivityhasincreasedbyfourordersofmagnitude.ThetensilestrengthandimpactstrengthofPPScompositescouldbeimprovedbyaddingacertainrangeofcarbonfiberpowder.Whentheadditionofcarbonfiberpowderistoomuchꎬthemechanicalpropertiesofthecompositecoulddecreaseduetotheinternalagglomeration.Keywords:CarbonFiberPowderꎻConductiveMatrixꎻPolyphenyleneSulfideꎻCompositesꎻMorphologyꎻMechanicalProperties聚苯硫醚(PPS)是全球六大通用工程塑料之一ꎬ也是全球第一大特种工程塑料[1]ꎮ作为一种有机高分子聚合物ꎬPPS的机械性能优异ꎬ但不具备导电能力ꎬ需要加入一些导电填料对PPS进行改性ꎬ从而使复合材料具备一定的导电性能ꎬ常用的导电材料有碳纤维㊁导电炭黑㊁石墨烯㊁碳纳米管和金属粉末等[2-3]ꎮ袁霞等[4]研究了不同含量碳纳米管和碳纤维填料对PPS复合材料力学性能和电导率的影响ꎬ研究得出:在PPS中添加20%的碳纤维(CF)和15%的碳纳米管(CNTs)时ꎬ复合材料的力学性能和导电性能最优ꎻ吴兰峰等[5]采用熔融共混的方式制备了PPS/CNTs复合材料ꎬ在添加少量的CNTs时ꎬCNTs可以在复合材料内部形成导电逾渗网络ꎬ给电子建立起导电传输通路ꎬ从而增加复合材料的导电性能ꎬ而增加CNTs的填充比例后ꎬCNTs发生微观聚集和应力传递矛盾导致复合材料的力学性能下降ꎮCF在提升复合材料导电性能的同时ꎬ也可以提升复合材料的力学性能和降低摩擦系数ꎮ然而ꎬCF的表面呈惰性且少量的CF同PPS复合改性后ꎬCF的粒径依然较长ꎬ无法在复合材料的内部形成导电逾渗网络ꎬ导电效果并不理想ꎮ本文选用碳纤维粉末(CFP)和CF作导电填料ꎬ制备PPS复合材料ꎬ在提升复合材料导电性能的同时ꎬ更具有良好的力学性能ꎮ1㊀实验部分1 1㊀原辅材料PPS:注塑级ꎬ浙江新和成特种材料有限公司ꎻ玻璃纤维:T443Rꎬ泰山玻璃纤维有限公司ꎻ碳纤维短切:4~8mmꎬ中复神鹰碳纤维有限责任公司ꎻ碳纤维粉末:200~500目ꎬ东丽(TORAY)株式会社ꎮ1 2㊀设备与仪器双螺杆挤出机:TDS-30Bꎬ诺达鑫业挤出设备05 ∗通信作者:相鹏伟ꎬ男ꎬ硕士ꎬ高工ꎬ主要从事高性能材料及其改性等研究ꎮxpw@sinomatech com作者简介:李继涛ꎬ男ꎬ硕士ꎬ主要从事热塑性复合材料等研究ꎮlijt@sinomatech com第49卷第3期李继涛ꎬ等:纤维增强CFP/PPS复合材料的制备与性能表征有限公司ꎻ注射成型机:EM80-Vꎬ震雄注塑(深圳)有限公司ꎻ高速混合机:SRL-100ꎬ张家港鑫达机械有限公司ꎻ鼓风干燥机:WGLL-65BEꎬ天津泰斯特仪器有限公司ꎻ扫描电子显微镜:Quanta200FEGꎬ美国Fei公司ꎻ电子万能试验机:UTM6140ꎬ深圳三思纵横科技股份有限公司ꎻ摆锤式冲击试验机:PTM2000-11Jꎬ深圳三思纵横科技股份有限公司ꎻ缺口制样机:QTM1000ꎬ深圳三思纵横科技股份有限公司ꎻ表面电阻测试仪:DSLS-385ꎬ深圳市福田区万华城电子商行ꎮ1 3㊀复合材料的制备各组试样配方如表1所示ꎮ将称取好的PPS㊁CFP等材料一起加入到高速混合机中搅拌均匀ꎬ然后将混料投入到双螺杆挤出机的主喂料中ꎬ玻璃纤维(GF)投入到侧位料1中ꎬCF投入到侧位料2中ꎬ用双螺杆挤出机挤出造粒ꎮ挤出机各段温度设置如下:一段265ħ㊁二段270ħ㊁三段275ħ㊁四段280ħꎬ五段285ħꎬ六段290ħꎬ七段295ħ㊁八段295ħ㊁九段290ħ㊁换网290ħ和机头295ħꎬ主螺杆转速:350r/minꎮ样品制备完成后110ħ下干燥4h注塑试样ꎬ注射机各段温度采用一段290ħ㊁二段300ħ㊁三段315ħꎬ注射压力3 5MPaꎬ保压压力4MPaꎬ保压时间8sꎬ冷却时间10sꎮ表1㊀实验材料的配比Tab1㊀Proportionofexperimentalmaterials配方编号PPS质量分数/%CFP质量分数/%CF质量分数/%GF质量分数/%17001020265510203601010204551510201 4㊀性能测试拉伸性能按照GB/T1040 3 2006进行ꎬ拉伸速度50mm/minꎻ冲击样条按照GB/T1043 2008进行ꎬA型缺口ꎻ悬臂梁缺口冲击强度按照GB/T1843 2008进行ꎬ摆锤能量5 5Jꎻ扫描电镜:冲击断裂面喷金处理ꎬ放置电镜下观察ꎻ导电性能:采用表面电阻测试仪测试冲击样条的表面电阻ꎮ2㊀结果与讨论2 1㊀CFP含量对PPS复合材料力学性能的影响对不同CFP含量的PPS复合材料进行力学性能表征ꎬ测试结果如图1ꎮ从图1可知ꎬ在不加CFP的情况下ꎬ复合材料的拉伸强度为120MPaꎬ加入CFP后ꎬ复合材料的拉伸性能得到急剧增强ꎬ在加入5%的CFP时ꎬ复合材料的拉伸性能达到136MPaꎬ而在CFP添加量为10%时ꎬ复合材料的拉伸性能达到最大值153MPaꎬ比不加CFP时提升了约28%的拉伸强度ꎬ继续增加CFP的添加含量ꎬ复合材料的拉伸性能不升反降ꎬ拉伸强度为127MPaꎬ但仍高于未加入CFP时复合材料的拉伸强度ꎬ因此ꎬCFP能有效地增强PPS复合材料拉伸强度ꎮCFP增强PPS复合材料ꎬ其主要作用是起到 填充 与 桥接 作用ꎬCF的表面通常呈惰性且具有一定的粒径长度ꎬ与PPS混炼后ꎬ二者并不能紧密地包覆在一起ꎬCFP是由CF磨粉而来ꎬ二者具有相同的上浆剂ꎬ可以很好的黏连在一起ꎬ同时ꎬCFP的目数较小ꎬ能填充在PPS和填料之间ꎬ从而使PPS和填料包覆得更加紧密ꎬ以致提升PPS复合材料的拉伸强度ꎮ图1㊀CFP含量对PPS复合材料力学性能的影响Fig1㊀InfluenceofCFPcontentsonmechanicalpropertiesofPPScomposites在不加入CFP时ꎬPPS复合材料的缺口冲击强度约为3 5kJ/m2ꎬ加入CFP后ꎬ复合材料的缺口冲击强度先升后降ꎬ在添加10%的CFP时ꎬPPS复合材料的缺口冲击达到最大5 4kJ/m2ꎬ与PPS复合材料拉伸性能的变化趋势相一致ꎬ由此证明ꎬ在10%的CFP添加量时ꎬPPS内部间各种填料的比例最佳ꎮCFP在PPS复合材料中只具备少量的抗冲击作用ꎬ其主要优势在于CFP能将PPS和CF紧密地黏连起来ꎬ当受到外力冲击时ꎬ外力能及时被传导给CF和PPS其他填料上ꎬ从而提升PPS复合材料的冲击强度ꎬ当PPS复合材料内部包覆得越紧密时ꎬPPS复合材料的抗冲击性能越好ꎮ图2为不同CFP含量的PPS复合材料的弯曲强度图ꎮ从图可知ꎬPPS复合材料的弯曲强度随CFP含量增加呈现先增后降的趋势ꎬ在10%的CFP含量时ꎬ复合材料的弯曲性能最佳ꎮPPS复合材料的弯曲强度之所以得到增强ꎬ其原因是CFP填补PPS和填料间细小的缝隙ꎬ使PPS复合材料间的填料彼此黏连在一起ꎬ从而起到填补补强的作用ꎮ当CFP含量过高15塑㊀料㊀工㊀业2021年㊀㊀时ꎬCFP在复合材料内部发生堆积ꎬ影响填料间的分散ꎬ使填料间排列杂乱无章ꎬ从而增强效果降低ꎮ图2㊀CFP含量对PPS复合材料弯曲强度的影响Fig2㊀InfluenceofCFPcontentsonbendingstrengthofPPScomposites2 2㊀CFP含量对PPS复合材料界面的影响选取有缺口冲击后样条的截面ꎬ对添加不同含量的CFP/PPS复合材料进行SEM表征分析ꎬ结果如图3ꎮ在图3a中ꎬ不加CFP时ꎬPPS复合材料界面间填料的取向基本一致ꎬ当材料受到冲击时ꎬ填料被大量拔出而留下孔洞ꎮ在添加5%(图3b)㊁10%(图3c)或15%(图3d)的CFP时ꎬPPS复合材料界面间填料的取向逐渐出现混乱ꎬ含量越大ꎬ取向越乱ꎬ在15%的添加量时ꎬPPS复合材料间填料间的取向趋于无序状态ꎮCFP能填补PPS和填料间的缝隙ꎬ使PPS与填料黏连在一起ꎬ当含量过高时ꎬCFP在PPS复合材料内部受到堆积ꎬ从而挤压周围的填料ꎬ导致填料间的取向呈现混乱状态ꎮ图3b~d的截面SEM中ꎬ孔洞数量少于图3aꎬ说明CFP的添加ꎬ可以提升PPS复合材料的力学性能ꎬ这与之前力学结果分析的一致ꎮa-CFP/PPS(0/100)复合材料b-CFP/PPS(5/95)复合材料c-CFP/PPS(10/90)复合材料d ̄CFP/PPS(15/85)复合材料图3㊀不同CFP含量的PPS复合材料SEM图Fig3㊀SEMimagesofPPScompositeswithdifferentCFPcontents2 3㊀CFP含量对PPS复合材料导电性能的影响表2㊀CFP含量对PPS复合材料导电性能的影响Tab2㊀TheinfluenceofCFPcontentsontheelectricalconductivityofPPScomposites材料CFP/PPS(0/100)CFP/PPS(5/95)CFP/PPS(10/90)CFP/PPS(15/85)表面电阻/Ω107105104103表2是不同CFP含量下PPS复合材料冲击样条的表面电阻测试数据ꎮ不加入CFP时ꎬPPS复合材料的表面电阻为107Ωꎬ导电介质主要是CFꎬ当加入5%的CFP时ꎬPPS复合材料的表面电阻为105Ωꎬ提升了两个数量级ꎬ添加10%的CFP时ꎬ表面电阻为104Ωꎬ添加15%的CFP时ꎬ表面电阻最大为103Ωꎬ随CFP含量的增加ꎬPPS复合材料的表面电阻呈线性增加ꎮCFP在PPS复合材料中除本身起到一定的导电作用外ꎬCFP在PPS复合材料内部间还起到 导电桥接 作用ꎬ为PPS和CF间形成导电网络通路ꎬ从而大幅度地提升PPS复合材料的导电性能ꎮ3㊀结论1)CFP可以提升PPS复合材料的力学性能ꎮ在CFP添加量为10%时ꎬPPS复合材料的整体力学性能最佳ꎮ2)CFP可以填补PPS复合材料同其他填料间的缝隙ꎬ从而影响PPS复合材料内部填料的取向ꎮ3)CFP可以在PPS复合材料内部起到 导电桥接 作用ꎬ为PPS复合材料内部形成导电通路ꎬ从25第49卷第3期李继涛ꎬ等:纤维增强CFP/PPS复合材料的制备与性能表征而大幅度地提升PPS复合材料的导电性能ꎮ参㊀考㊀文㊀献[1]徐俊怡ꎬ刘钊ꎬ洪瑞ꎬ等.聚苯硫醚的产业发展概况与复合改性进展[J].中国材料进展ꎬ2015ꎬ34(12):883-889.XUJYꎬLIUZꎬHONGRꎬetal.Progressinindustryde ̄velopmentandmodificationofpolyphenylenesulfide[J].MaterialsChinaꎬ2015ꎬ34(12):21-25. [2]陈新ꎬ侯灿淑ꎬ陈永荣ꎬ等.导电性聚苯硫醚的研究进展[J].塑料工业ꎬ1994(1):53-56.CHENXꎬHOUCSꎬCHENYRꎬetal.TheAdvanceintheresearchofconductivePPS[J].ChinaPlasticsIndustryꎬ1994(1):53-56.[3]曹轶ꎬ杨家操ꎬ王孝军ꎬ等.具有隔离结构的聚苯硫醚/石墨烯纳米片复合材料的制备及电磁屏蔽性能研究[J].中国塑料ꎬ2019(8):1-5.CAOYꎬYANGJCꎬWANGXJꎬetal.Preparationandelectromagneticinterferenceshieldingperformanceofpoly ̄phenylenesulfide/graphenenanoplatescompositeswithseg ̄regatedstructure[J].ChinaPlasticsꎬ2019(8):1-5. [4]袁霞ꎬ孙义红ꎬ安玉良ꎬ等.碳纳米管/碳纤维增强聚苯硫醚复合材料研究[J].化学与粘合ꎬ2015ꎬ37(1):11-14.YUANXꎬSUNYHꎬANYLꎬetal.PreparationandpropertiesofpolyphenylenesulfidecompositeenhancedbyCNTs/carbonfibers[J].ChemistryandAdhesionꎬ2015ꎬ37(1):11-14.[5]吴兰峰ꎬ吴德峰ꎬ张明.聚苯硫醚/碳纳米管复合材料的导电和力学性能[J].高分子材料科学与工程ꎬ2009ꎬ25(8):36-39.WULFꎬWUDFꎬZHANGM.Electricalandmechnicalpropertiesofpoly(phenylenesulfide)/carbonnanotubescomposites[J].PolymerMaterialsSciencesandEngineer ̄ingꎬ2009ꎬ25(8):36-39.(本文于2020-11-30收到)㊀(上接第22页)[40]YEWYꎬLIUHWꎬJIANGMꎬetal.Sustainableman ̄agementoflandfillleachateconcentratethroughrecoveringhumicsubstanceasliquidfertilizerbyloosenanofiltration[J].WaterResearchꎬ2019ꎬ157(15):555-563. [41]LABBANOꎬLIUCꎬCHONGTHꎬetal.Relatingtransportmodelingtonanofiltrationmembranefabrication:Navigatingthepermeability ̄selectivitytrade ̄offindesalina ̄tionpretreatment[J].JournalofMembraneScienceꎬ2018(15)ꎬ554:26-38.(本文于2020-11-12收到)㊀(上接第31页)preparedbyultrasonic ̄assistedimpregnation[J].JournalofIndustrial&EngineeringChemistryꎬ2016ꎬ37(25):32-41.[30]ZHANGHYꎬLIWꎬJINYHꎬetal.Ru ̄Co(III) ̄Cu(II)/SACcatalystforacetylenehydrochlorination[J].AppliedCatalysisBEnvironmentalꎬ2016ꎬ189:56-64. [31]WANGLꎬSHENBXꎬZHAOJGꎬetal.TrimetallicAu ̄Cu ̄K/ACforacetylenehydrochlorination[J].Cana ̄dianJournalofChemicalEngineeringꎬ2017ꎬ95(6):1069-1075.[32]代斌ꎬ张海洋ꎬ王绪根ꎬ等.一种乙炔氢氯化合成氯乙烯的Au ̄Co ̄Cu催化剂及制备方法:201110134609 4[P].2012-11-28.DAIBꎬZHANGHYꎬWANGXGꎬetal.Au ̄Co ̄Cucatalystforacetylenehydrochlorinationtosynthesizevinylchlorideandpreparationmethod:CN201110134609 4[P].2012-11-28.[33]程党国ꎬ刘建楠ꎬ陈丰秋ꎬ等.一种用于乙炔氢氯化的Pt ̄Cu催化剂及其制备方法:201310124706 4[P].2013-07-10.CHENGDGꎬLIUJNꎬCHENFQꎬetal.Pt ̄Cucatalystforhydrochlorinationofacetyleneandpreparationmethod:CN201310124706 4[P].2013-07-10. [34]盛伟ꎬ刘秉言ꎬ郑琳.乙炔氢氯化合成氯乙烯的Ru ̄Ni ̄Cu催化剂:201210307816 X[P].2015-10-09.SHENGWꎬLIUBYꎬZHENGLꎬetal.Ru ̄Ni ̄Cucat ̄alystforthehydrochlorinationofacetylenetovinylchloride:CN201210307816 X[P].2015-10-09. [35]张金利ꎬ盛伟ꎬ李韡ꎬ等.乙炔氢氯化合成氯乙烯的Ru ̄Pt ̄Cu催化剂:201210307780 5[P].2015-12-02.ZHANGJLꎬSHENGWꎬLIWꎬetal.Ru ̄Pt ̄Cucatalystforsynthesisofvinylchloridefromacetylenehydrochlorination:CN201210307780 5[P].2015-12-02.[36]盛伟ꎬ刘秉言ꎬ郑琳.等.乙炔氢氯化合成氯乙烯的Ru ̄Co ̄Cu催化剂:201210305820 2[P].2016-01-06.SHENGWꎬLIUBYꎬZHENGLꎬetal.Ru ̄Co ̄Cucat ̄alystforthehydrochlorinationofacetylenetovinylchloride:CN201210305820 2[P].2016-01-06.(本文于2020-11-12收到)35。

塑料性能试验最新标准一东标检测中心

塑料常规检测最新标准一东标检测中心塑料性能试验最新标准一东标检测中心纤维增强塑料性能检测标准一东标检测中心GB/T1033.1-2008塑料非泡沫塑料密度的测定第1部分:浸渍法、液体比重瓶法和滴定法ASTM D792-08塑料用替代法测密度和相对密度的标准试验方法GB/T 1034-2008塑料吸水性的测定GB/T 606-2003 化学试剂水分测定通用方法卡尔.费休法GB/T1040.1-2006塑料拉伸性能的测定第1部分:一般原则ISO527-1:1993塑料拉伸性能的测定第1部分:一般原则GB/T1040.2-2006塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件ISO527-2-1993塑料拉伸性能的测定第2部分:模压和挤压塑料试验条件GB/T1040.3-2006塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件ISO527-3:1995塑料拉伸性能的测定第3部分:薄膜和薄板材的试验条件ASTM D638-08塑料拉伸性能的标准试验方法GB/T 1041-2008塑料压缩性能的测定ISO 604:2002塑料.压缩性能的测定ASTM D695-08硬质塑料压缩性能的标准试验方法GB/T 8813-2008硬质泡沫塑料压缩试验方法GB/T1043.1-2008塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验ISO179-1:2000塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验ISO179-2:1997塑料——简支梁冲击性能的测定第2部分仪器化冲击试验第一版技术勘误1ASTM D6110-08塑料缺口试样简支梁冲击的标准试验方法GB/T1633-2000热塑性塑料维卡软化温度(VST)的测定ISO 306:2004塑料——热塑性材料——维卡软化温度(VST)的测定ASTM D1525-07测定塑料维卡软化温度的标准试验方法GB/T1634.1-2004塑料负荷变形温度的测定第1部分:通用试验方法GB/T1634.2-2004塑料负荷变形温度的测定第2部分: 塑料、硬橡胶和长纤维增强复合材料GB/T1634.3-2004塑料负荷变形温度的测定第3部分: 高强度热固性层压材料ISO 75-2:2004 塑料.弯曲负载热变形温度的测定.第2部分:塑料和硬橡胶ASTM D648-07塑料弯曲负载在边缘的热变形温度的标准试验方法GB/T 1843-2008塑料悬臂梁冲击强度的测定ISO 180:2000塑料——悬臂梁冲击强度的测定ASTM D 256-06塑料悬臂梁摆锤冲击强度测定的标准试验方法GB/T2406.1-2008塑料用氧指数法测定燃烧行为第1部分:导则ISO 4589-2:1996塑料.通过氧指数测定其燃烧性.第2部分:室温试验GB/T2408-2008塑料燃烧性能的测定水平法和垂直法GB/T8333-2008 硬质泡沫塑料燃烧性能试验方法垂直燃烧法GB/T2411-2008塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)GB/T3682-2000热塑性塑料熔体质量流动速率和熔体体积流动速率的测定ISO 1133: 2005塑料—热塑性塑料熔体质量流动速率和熔体体积流动速率的测定ASTM D1238-04c用挤出塑度计测定热塑性塑料熔体流动速率的标准试验方法GB/T 9341-2008塑料弯曲性能的测定ISO 178:2001塑料—弯曲性能的测定ASTM D790-07增强与非增强塑料及电绝缘材料弯曲性能的标准试验方法GB/T 3398.2-2008塑料硬度测定第2部分:洛氏硬度ISO 2039-2:1987塑料.硬度的测定.第2部分:洛氏硬度ASTM D785-08塑料和电绝缘材料洛氏硬度的标准试验方法GB/T9345.1-2008塑料灰分的测定第1部分:通用方法ISO 3451-1:2008塑料.灰份的测定.第1部分:通用方法GB/T14522-2008机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯GB/T16422.3-1997塑料实验室光源暴露试验方法第3部分:荧光紫外线灯ISO 4892-2:2006塑料.暴露于实验室光源的方法.第2部分:氙弧灯ISO 4892-3:2006塑料.实验室光源暴露法.第3部分:UV荧光灯ASTM D4459-06 室内用要求曝露于氙弧灯的塑料标准实施规程GB/T 18424-2001橡胶和塑料软管氙弧灯曝晒颜色和外观变化的测定ISO 11758:1995 橡胶和塑料软管氙弧灯照射颜色和外观变化的测定GB3398.1-2008塑料硬度测定第1部分:球压痕法GB/T 9647-2003热塑性塑料管材环刚度的测定GB/T 19466.1-2004 塑料差示扫描量热法(DSC)第1部分:通则GB/T 19466.2-2004塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定GB/T 19466.3-2004塑料差示扫描量热法(DSC)第3部分:熔融和结晶温度及热焓的测定GB/T 8808-1988软质复合塑料材料剥离试验方法GB/T11547-2008 塑料耐液体化学试剂性能的测定GB/T 5470-2008 塑料冲击法脆化温度的测定GB/T 7141-2008 塑料热老化试验方法ISO 2577:2007塑料.热固性模塑材料.收缩量的测定GB/T 17037.4-2003 塑料热塑性塑料材料注塑试样的制备第4部分:模塑收缩率的测定ISO 294-4:2001塑料.热塑材料试样的注塑法.第4部分:模塑收缩率的测定JB/T 6542-1993 热固性模塑料收缩率的测定ASTM D6289-08 热固性模塑料模塑收缩率试验方法ISO 11358:1997 塑料.高聚物的热重分析法(TG).一般原理ISO 11358-2:2005 塑料高聚物热量的分析法(TG) 第2部分:激活能的测定GB/T1447-2005玻璃纤维增强塑料拉伸性能试验方法GB/T1040.4-2006塑料拉伸性能的测定第4部分:各向同性和正交各向异性纤维增强复合材料的试验条件ISO 527-4:1997 塑料拉伸性能的测定第4部分:各向同性及各向异性纤维增强塑料复合材料试验条件GB/T 1040.5-2008塑料拉伸性能的测定第5部分:单向纤维增强复合材料的试验条件ISO 527-5:2009 塑料拉伸性能的测定第5部分:单向纤维增强塑料复合材料试验条件DIN EN ISO 527-5-2009 塑料.抗拉性能的测定.第5部分:单向增强纤维塑料复合材料试验条件GB/T 3354-1999定向纤维增强塑料拉伸性能试验方法GB/T 4944-2005玻璃纤维增强塑料层合板间拉伸性能试验方法ISO14129:1997纤维增强塑料复合材料用±45°张力试验法测定平面剪应力/剪应变特性,包括平面剪切模量和剪切强度DIN EN ISO 14129:1998 纤维增强塑料符合材料.用45角度拉伸试验方法测定平面内剪切应力/剪切应变响应关系,包括平面剪切模量和剪切强度GB/T 1452-2005夹层结构平拉强度试验方法GB/T 1448-2005玻璃纤维增强塑料压缩性能试验方法GB/T 1453-2005夹层结构或芯子平压性能试验方法GB/T 1454-2005夹层结构或芯子侧压性能试验方法EN ISO 14126:1999 纤维增强塑料混合物.水平方向压缩能力的测定ISO14126:1999纤维增强塑料复合材料平面方向压缩性的测定GB/T 5258-2008纤维增强塑料面内压缩性能试验方法GB/T1449-2005玻璃纤维增强塑料弯曲性能试验方法GB/T 1456-2005夹层结构弯曲性能试验方法ISO14125:1998纤维增强塑料复合材料弯曲性能的测定GB/T 3356-1999单向纤维增强塑料弯曲试验方法GB/T1451-2005玻璃纤维增强塑料简支梁式冲击韧性试验方法GB/T 1450.1-2005玻璃纤维增强塑料层间剪切强度试验方法GB/T 1450.2-2005玻璃纤维增强塑料冲压式剪切强度试验方法GB/T 1455-2005夹层结构或芯子剪切性能试验方法ASTM D732-02 塑料冲压剪切标准试验方法EN 1465-2009粘合剂.刚性对刚性的连接组件拉伸搭接剪切强度的测定ISO14129:1997纤维增强塑料复合材料用±45°张力试验法测定平面剪应力/剪应变特性,包括平面切变模量和剪切强度GB/T 2577-2005 玻璃纤维增强塑料树脂含量试验方法GB/T 3855-2005碳纤维增强塑料树脂含量试验方法GB/T 2576-2005纤维增强塑料树脂不可溶分含量试验方法GB/T 1462-2005纤维增强塑料吸水性试验方法GB/T22314-2008塑料环氧树脂黏度测定方法GB/T 1463-2005 纤维增强塑料密度和相对密度试验方法GB/T 8924-2005 纤维增强塑料燃烧性能试验方法氧指数GB/T 3857-2005 玻璃纤维增强热固性塑料耐化学介质性能试验方法GB/T 2573-2008 玻璃纤维增强塑料老化性能试验方法GB/T 2567-2008 树脂浇铸体性能试验方法GB /T7193-2008不饱和聚酯树脂试验方法东标检测中心:关键词:塑料性能检测标准,塑料性能试验方法,塑料配方,PP/PPO/PU/POM尼龙成分分析,PP/PE/PS/PA/PMMA/ABS配方分析,塑料管材成分分析,塑料薄膜成分分析,塑料成分检测,塑料的主要成分,塑料的化学成分,塑料未知物鉴定,塑料含量测试,塑料成分鉴别,塑料配方改进,橡胶回料检测,塑料回料测试,盐雾老化检测,阻燃测试,防火测试,防火性能检测,塑料寿命估算,老化性能测试,老化性能检测,加速老化试验,塑料薄膜老化检测,塑料压缩性能检测,塑料硬度测试,塑料熔融指数测定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玻璃钢2007年第2期纤维增强塑料冲击性能研究之一周祝林刘剑钟天麟孙佩琼张小萍(上海玻璃钢研究院,上海201404)摘要本文是纤维增强塑料冲击性能研究的首篇,先从简支梁冲击,应用复合材料的强度准则和能量法则推导出冲击韧性与材料性能—尺寸及损伤区的关系。

关键词:复合材料冲击简支梁能量损伤1前言纤维复合材料的冲击性能是一种用途广、实用性强、极其重要的特性。

设计得好,可应用到吸震防震、防弹等产品上。

纤维复合材料的冲击韧性,由于各向异性,以及其组分材料的性能变化、界面、成型工艺、尺寸等因素,是很复杂的,冲击韧性的变化范围也很大[1]~[4]。

为了在产品设计中更好地利用复合材料冲击韧性的这一特点,应全面地了解此性能。

本文先从GB/T1451规定的简支梁冲击着手分析,应用复合材料的强度准则和能量法则,推导出冲击韧性与各影响参数的关系。

2试样制备在40多年的玻璃钢/复合材料冲击韧性测试中,碰到了各种成型工艺、各种硬度材料、各种基体材料、各种方向、不同环境条件下的冲击,文献[1]列出了部分试样及测试结果。

在同样材料、同样成型工艺的条件下,制成不同厚度试样进行冲击试验。

试样厚度用布层表示,分别是4、8、12、16、20层。

3试验结果多年累积的不同成型工艺玻璃钢的冲击韧性范围如下:DMC(或BMC)玻璃钢为:10KJ/m2~30KJ/m2;SMC玻璃钢为:20KJ/m2~50KJ/m2;玻纤毡玻璃钢为:80KJ/m2~200KJ/m2(各向均匀);玻纤布玻璃钢(1:1铺设)为100KJ/m2~400KJ/m2(有明显方向性,45°方向最大);缠绕(单向)和拉挤玻璃钢为400KJ/m2~600KJ/m2。

1415一些玻璃钢/复合材料的冲击韧性的实验结果见文献[1]。

上述制备试样的实验结果列于表1:表1不同厚度试样的实验结果厚度mm 246810密度g/cm 3 1.88 1.86 1.87 1.86 1.83数值含量r ω%33.734.430.332.333.2弯曲强度σMPa 450452479425383弯曲模量E GPa 16.519.222.823.722.1层间间且强度s τMPa 34.735.233.732.629.5冲击韧性k αKJ/m 2支距60mm 时234202244346282冲击韧性kαKJ/m2支距70mm 时215292307375398另一组从不同规格玻璃钢电缆保护管取样的冲击韧性的测试结果列于表2:表2不同壁厚玻璃钢电缆保护管冲击韧性试样厚度mm 性能(支距70mm 时) 3.15.08.110.012.0冲击韧性KJ/m 21622083644215154理论分析按GB/T1451规定的冲击试样是有缺口的,而在实际测试中,往往从产品或结构件中取样,不另开缺口。

在这种情况下,简支冲击试样相当于跨中承受一个集中动载荷,在以下分析中当作一个未知的集中载荷来处理,坐标取通常所用的,x 坐标设为试样长度方向,安放在中性轴上,y 坐标从中性轴向下。

试样(梁)在承受当中集中载荷的三点弯曲时,主要承受弯曲应力和剪切应力。

至于垂直试样平面的局部垂直压应力,在此文暂略去。

此应力对加载荷的层间分层必起了一定作用,此应力在试样上表面处为压应力,在下表面为拉应力[6]。

略去垂直于试样平面的局部垂直压应力,则弯曲应力和剪切应力构成平面应力状态,蔡希尔平面应力准则可以写成为[5]:1212221221=++sxyxσσσσσ(1)式中1σ、2σ为两个方向的应力,12σ为面内剪应力。

x 、y 是两方向的材料强度,s 是面内剪切强度。

对于我们的情况,2σ=0,则强度准则为:16122=+ββαττσσxy(2)试样(梁)跨中的应力为:h y bh ly x max 32P 3σσ==(3))()(4P 3222ma x223y h hy h bhxy ==ττ(4)式中:max σ=32P3bh max τ=bh4P 3βσ、βτ——为材料的拉伸强度和剪切强度(5)把式(3)、(4)代入(2),最后可求得集中载荷为:]16816[91624222242222262ββββββσσσττσy h y h y l h b P ++=(6)当h y 5.0=,即在试样的下表面(受拉压)可求得:lbh P βσ232=(7)在集中载荷P 作用下试样(梁)的挠度为:Ebh Pl D Pl f 333448==(8)在P 作用下的动能为:Ebh l P Pf w 332821==(9)把式(8)代入式(9),则为:Ebhl w 2181βσ=(10)冲击试验冲头上所做的动能全部变成试样的应变能,又根据冲击韧性的定义(冲击时使试件破坏的动能T 除以试件的最小截面积[4]),则为:==bh w kαEl 2181βσ(11)由此可见冲击韧性与βσ,E 有关。

实际上,在冲击过程中,由于试样的分层,βσ、E17是一个变数。

当破坏发生在y=0.4h ,y=0.3h ,y =0.2h ,y=0.1h 时,其冲击韧性的理论关系如下:y =0.4h 时:k α=Eh h l l 22223])/(1296.0)/(56.2[92βββτσσ+(12)y =0.3h 时:k α=Eh h l l 22223])/(4096.0)/(44.1[92βββτσσ+(13)y =0.2h 时:k α=Eh h l l 22223])/(7056.0)/(64.0[92βββτσσ+(14)y =0.1h 时:k α=Eh h l l 22223])/(9216.0)/(16.0[92βββτσσ+(15)y =0时:k α=Eh l 22392βσ(16)由式(12)~(15)可见,不仅与B σ有关,还与B τ有关。

对y=0时,仅与B τ有关。

从冲击破坏现象可见,极小仅一、二处分层,一般是多处分层,分层越多,损伤区越大、冲击韧性越高。

因此,实际上的冲击韧性应由式(11)~(16)的组合。

式(11)~(16)的理论推导,虽然是引用了复合材料的强度准则,但是,是在完全弹性的条件下。

实际上,一是受冲击的试样属于短梁范围,在计算梁挠度时,必须计算剪切变形产生的附加挠度,二是由梁的损伤分层,使得梁截面不能起整体作用,其惯性矩要大大减小,另一方面其E 、G 均要降低。

以下分析此情况:计算剪切变形时,三点弯曲时梁中点的挠度为:UkPlD Pl f +=4830(17)式中D 为梁的弯曲刚度;U 为梁的剪切刚度;k 为剪切变形系数,当梁为矩形截面时,k=1.2,则式(17)成为:])/(/2.11[200l h G E f f +=(18)式中0f 即为矢量剪切变形时挠度,按式(8)计算。

由此可见G E /、l h /对挠度的影响,即18对冲击韧性的影响。

在以上冲击韧性的理论公式(11)~(16)中,必须乘以式(18)中的第二项,根据以上分析,复合材料的冲击韧性的理论计算公式为:])/(/2.11[21l h G E nni kik +=∑=αα(19)式ki α用式(11)~(16)计算。

由此可见冲击韧性与材料性能ββτσ/、E/G ,尺寸l /h 的复杂关系。

5数字计算暂取材料性能为βσ=300MPa 、E=15GPa 及βσ=200MPa 、E=10GPa 、βτ=30MPa 的两种玻璃钢,按式(11)~(16)分别对厚度为10mm 、6mm 、3mm 三种冲击试样,支距都取70mm 时的计算结果。

列于表3。

表3冲击韧性的计算结果拉伸强度βσMPa300210弹性模量E GPa 1510层间剪切强度βτMPa30试样厚度hmm10631063式(12)33.035.136.117.523.924.2式(13)41.053.661.634.239.542.2式(14)44.980.512148.571.589.2式(15)45.711228362.3135256式(16)45.712750868.6191726冲击韧性kαkJ/m 2式(11)23.315.6由表3可见,当破环发生在不同位置时,其冲击韧性的变化是很大。

6讨论从表3可见,当冲击试样部分分层,仅受拉表面拉破时,其冲击韧性为(15.6~23.3)kJ/m 2,载荷——变形曲线如图1所示。

当分层,破环在复合材料的层间时,冲击韧性可达(508~726)kJ/m 2。

实际上,复合材料受冲击,往往要发生多层分层,分层区域有大有小。

由于试样分层,破环过程的载荷曲线,由图1变成图2,曲线所包含的面积增加许多倍,分层越多,分层面积越大,曲线其所包含的面积越大,即冲击韧性越高。

19试样:图1试样分层的载荷—挠度曲线图2试样分层的载荷—挠度曲线对此可作如下简单分析讨论。

①当试样不分层,整体作用时,弯曲刚度D ,如式(8)所示,为:123Ebh D =(20)当分成许多层数时,其弯曲刚度为:12Eb D =∑=ni hi 1(21)分层的层数越多,弯曲刚度变成越小;当材料是均质,各层的弹性模量相同时,用式(21)代入式(8)、(9)中,并且,为了说明问题,暂设P 值不便,实际上P 值是逐渐减小,相对式(11),冲击为:∑=hih Ek 3218βσα(22)当冲击试样分为2、3、4、5、8、10层,其冲击强度依次提高为4、9、21、25、64、100倍。

实际上,由于P 逐步减小,冲击韧性没有提高这样大。

②从式(17)、(18)可见,复合材料试样受冲击,先在树脂基体中、界面上受损伤,或树脂基体韧性、塑性,这时层间剪切模量降低,都会对冲击韧性的要求所提高。

由于纤维复合材料的性能特性决定,剪切模量比弹性模量小较多,在l /h 较小时,必须计及剪切模量的影响。

为说明问题,取通常玻璃钢为例,取E=15GPa 、G=2.5GPa ,对于标准的冲击的试样尺寸(l /h=70/10=7)。

因复合材料剪切变形,会使冲击韧性提高15%。

若考虑到层间基体和界面的损伤,有时剪切模量会降到0.2GPa ,这时将会使冲击韧性提高184%。

③从式(11)可见,当弹性模量一定,材料不分层时,强度越高、冲击韧性越高,并且与强度二次方成比例,由此可见,对于单向(如拉挤、缠绕)玻璃钢,及7:1、4:1玻璃钢径向、冲击韧性较高。

20④从式(16)可见,当复合材料部分层时,层间剪切强度越大,冲击韧性越高。

⑤从式(12)~(15)及表3可见,冲击韧性与试样尺寸及ββτσ/的关系,分层越多,每层厚越薄,冲击韧性越高。

⑥以上在(8)~(22)中,所采用E 是弹性模量,实际上,应采用割线弹性模量,甚至于矢切线模量,对每一个求冲击韧性的公式,应是对变弹性模量的求积分后得出,或是一个非线性求和得出。