生产线平衡教材

《生产线平衡》课件

对生产线上的作业要素进行路径规划,减少重复行走和等待时间,降低能耗和生 产成本。

提高作业要素的效率

培训与技能提升

对生产线上的作业人员进行培训和技能提升,提高其操作熟 练度和工作效率。

引入激励机制

建立有效的激励机制,激发作业人员的工作积极性和创造力 ,提高生产效率。

引入自动化设备

自动化设备的应用

。

谢谢聆听

引入先进的自动化设备,如机器人、 自动化流水线等,提高生产线的自动 化水平,降低人工成本和出错率。

技术升级与改造

对现有生产线进行技术升级与改造, 实现数字化、智能化生产,提高生产 效率和产品质量。

04 生产线平衡的实践案例

案例一:某汽车制造企业的生产线平衡优化

要点一

总结词

要点二

详细描述

通过生产线平衡优化,提高生产效率,降低生产成本。

计算方法

生产线平衡率 = (最短作业要素时间 / 平 均作业要素时间)× 100%。

B

C

影响因素

生产线平衡率受到作业要素周期时间、作业 要素负荷率等多种因素的影响。

优化方法

通过调整作业要素的分配、改进作业方法等 措施,可以提高生产线平衡率,降低生产成 本。

D

作业要素周期时间

作业要素周期时间

指完成一个作业要素所需的时间。它 是生产线平衡评估的重要指标之一。

计算方法

作业要素周期时间 = (作业要素时 间 / 总作业要素数)× 100%。

影响因素

作业要素周期时间受到设备性能、作 业方法、作业环境等多种因素的影响 。

优化方法

通过改进设备、优化作业方法、提高 作业效率等措施,可以缩短作业要素 周期时间,提高生产效率。

第四章工业工程生产线平衡课件

首先应考虑对瓶颈工序进行作业改善 将瓶颈工序的作业内容分担给其他工序 适当增加各作业人员 合并相关工序,重新排布生产工序 分解作业时间较短的工序,把该工序安排到其 他工序中去

第二节 流水生产线平衡设计的方法

五、 生产线平衡的改善原则与方法

● 确定流水生产的节拍

当流水线的运输批量等于1的情况下,节拍按下式计算: (4-8)式中 C——流水线节拍; Fe——计划期有效工作时间; N——计划期应完成的产量。

三、 单品种流水线平衡方法

● 计算最少工作地数

在给定了节拍时间后,最少工作地数应为: (4-10)式中的[ ]符号表示大于或等于W/C的最小整数。流水线的最少工作地数可以作为衡量流水线利用程度的一个标准,用来检查工作地任务分工组织的合理性。

第一节 流水生产线概述

一、 流水生产的基本概念

● 流水生产线的分类

单人单产品式单产品固定式多产品固定式自由流水式连续传动流水式 间歇传动流水式分组式

第一节 流水生产线概述

一、 流水生产的基本概念

● 生产线平衡的概念

生产线平衡就是对生产的全部工序进行均衡化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。它是生产流程设计及作业标准化中最重要的方法。生产线平衡的目的是通过平衡生产线使现场更加容易理解“一个流”的必要性及生产作业控制的方法。

第一节 流水生产线概述

二、 生产线平衡的概念及意义

● 平衡生产线的意义

通过平衡生产线可以达到以下几个目的:⑴ 提高作业人员及设备工装的工作效率。⑵ 减少单件产品的工时消耗,降低成本(等同提高人均产量)。⑶ 减少工序在制品,真正实现“一个流”。⑷ 在平衡的生产线基础上实现单元生产,提高生产应变能力,对应市场变化实现柔性生产系统。⑸ 通过平衡生产线可以综合应用程序分析、动作分析、布置分析,搬动分析、时间分析等工业工程方法,提高全员综合素质。

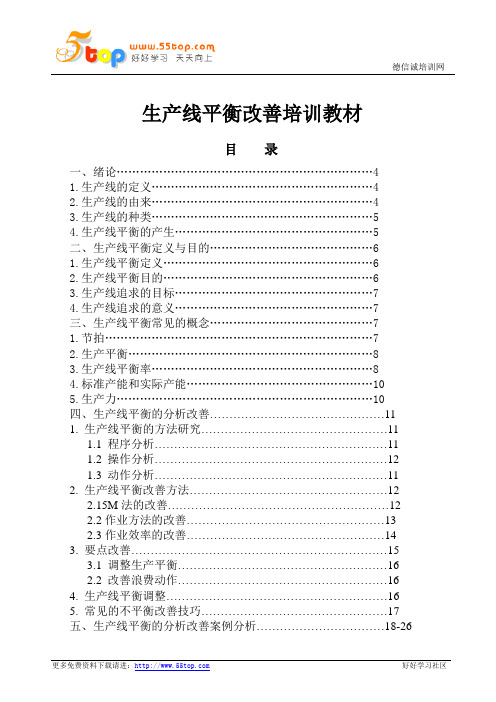

生产线平衡改善培训教材

生产线平衡改善培训教材目录一、绪论 (4)1.生产线的定义 (4)2.生产线的由来 (4)3.生产线的种类 (5)4.生产线平衡的产生 (5)二、生产线平衡定义与目的 (6)1.生产线平衡定义 (6)2.生产线平衡目的 (6)3.生产线追求的目标 (7)4.生产线追求的意义 (7)三、生产线平衡常见的概念 (7)1.节拍 (7)2.生产平衡 (8)3.生产线平衡率 (8)4.标准产能和实际产能 (10)5.生产力 (10)四、生产线平衡的分析改善 (11)1. 生产线平衡的方法研究 (11)1.1 程序分析 (11)1.2 操作分析 (12)1.3 动作分析 (11)2. 生产线平衡改善方法 (12)2.15M法的改善 (12)2.2作业方法的改善 (13)2.3作业效率的改善 (14)3. 要点改善 (15)3.1 调整生产平衡 (16)2.2 改善浪费动作 (16)4. 生产线平衡调整 (16)5. 常见的不平衡改善技巧 (17)五、生产线平衡的分析改善案例分析……………………………18-26生产线平衡改善培训教材一﹑绪论1.生产线的定义生产线即产品生产过程所经过的路线,从原料进入生产现场开始,经过加工、运送、装配、检验等一系列生产生产线活动所构成的路线。

狭义的生产线是按对象原则组织起来的,完成产品工艺过程的一种生产组织形式,按产品专业化原则,配备生产某种产品(零、部件)所需要的各种设备和各工种的工人,负责完成某种产品(零、部件)的全部制造工作,对相同的劳动对象进行不同工艺的加工。

2.生产线的由来在英格兰北部的一个小镇里,有一个名叫艾薇的人开的鱼和油煎土豆片商店。

在店里面,每位顾客需要排队才能点到食物。

然后每个顾客等着盘子装满后坐下来进餐。

艾薇店里的油煎土豆片是小镇中最好的,在每个集市日中午的时候,长长的队伍都会排出商店。

所以当隔壁的木器店关门的时候,艾薇就把它租了. 他们没办法再另外增加服务台了;艾薇的鳕鱼和伯特的油煎土豆片是店里面的主要卖点。

生产线平衡改善培训教材(PPT 41张)

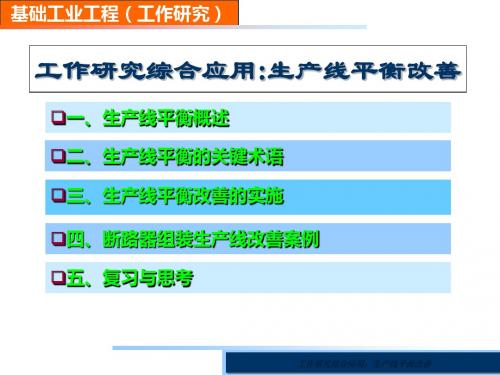

基础工业工程(工作研究)

作业方法改善:ECRS原则展开

RCSE [半朵玫瑰] 除去不要的动作内容(E)

尽可能合并微小的动作(C) 将作业内容以好的顺序重组(R) 将重组作业简单化(S)

工作研究综合应用:生产线平衡改善

基础工业工程(工作研究)

5、改善方案实施

(1)获得领导支持;

(2)进行员工培训;

图1 断路器装配线布局示意图

工作研究综合应用:生产线平衡改善

基础工业工程(工作研究)

2、生产线各工位工时测定

将各个工位的作业分解成可测量的作业单元,对作业单元按 照连续秒表测时的方法进行标准工时测定。 测时步骤:首先对装配线7个主要工位(暂未考虑工位⑧、 ⑨和⑩的贴牌封装,运输环节)的作业试观测10次。然后根 据观测数据,运用d2值法计算每个作业单元的观测次数,取 最大作业单元的观测次数进行观测。再次运用三倍标准差法 剔除观测数据中的异常值,得到各作业单元的平均值。最后 考虑评比和宽放,按照ST=平均作业时间*评比系数*(1+宽 放率)计算得到各个工位的总工时,如表1所示。 根据企业实际情况,确定评比系数为8%,宽放率为10%。

1号工位 2号工位 3号工位 4号工位 5号工位 6号工位 7号工位

工作研究综合应用:生产线平衡改善

基础工业工程(工作研究)

4、生产线改善方案提出

提高 设备效率 改进 工具夹具 作业 拆解分割 瓶颈 改善 增加 作业人员 提高 作业技能 调整 作业人员

取消 不必要动作

作业方 法改善 重排 作业工序

某制鞋企业组装线数据收集实例

工作研究综合应用:生产线平衡改善

基础工业工程(工作研究)

某制鞋企业组装线基本数据

2.4 3.0 2.4 2.4 2.7 2.7 2.4

生产线平衡教材

5、分解作业时间较短的工序,把该工序安排到其它 工序当中去。

生产线平衡

七、案例分享 化妆品包装过程分析

生产线平衡

这是一个典型的化妆品半自 动化包装生产线,工序是这样的: 在灌装间灌装\拧瓶盖\贴瓶贴, 然后将瓶子放到输送带上送到包 装间(所以灌装和包装之间的操 作工无法互相帮忙)在包装间将 瓶子装到纸箱里再将纸箱用胶带 封好\贴上纸箱贴(纸箱要先折 叠好备用)。

生产线平衡

5、生产线平衡(Line balancing)

即是对生产的全部工序进行平均化,调整作业 负荷,以使各作业时间尽可能相近的技术手段与方 法。各工序间的作业时间差距越小,生产线就越平 衡。

生产线平衡

二、应用目的

通过平衡生产线可以达到: 提高作业员、设备的工作效率; 减少单件产品的工时消耗,降低成本; 减少工序的在制品; 提高生产应变能力; 通过平衡生产线可以综合应用IE手法,提高全员的综合

生产线平衡

生产线平衡

一、基本概念

1、木桶理论 其核心内容为:一只 木桶盛水的多少,并 不取决于桶壁上最高 的那块木块,而恰恰 取决于桶壁上最短的 那块。

生产线平衡

2、周期时间(Cycle time)

CT时间就是每生产一个产品需要的时间,例如, 一个产品需要经过5台设备,那么每台设备都会有自 己的CT,且每台设备的CT可能都是不一样的。

6、分析和改进; 7、标准化并绘制新的平衡图。

生产线平衡

六、生产线平衡的改善原则

1、首先应考虑对瓶颈工序进行作业改善,作业改善的 方法,可参照程序分析的改善方法及动作分析、工 装自动化等IE方法与手段;

2、将瓶颈工序的作业内容分担给其它工序;

生产线平衡改善培训教材

1号工位 2号工位 3号工位 4号工位 5号工位 6号工位 7号工位

4、生产线改善方案提出

提高 设备效率 改进 工具夹具 作业 拆解分割 瓶颈 改善 增加 作业人员 提高 作业技能 调整 作业人员

取消 不必要动作

作业方 法改善 重排 作业工序

合并 微小动作

简化 复杂动作

生产线瓶颈改善方法示意图

1人→2人

一般来说,平衡损失率在5%以内是可以接受的,否则就要进行改 善。 生产线平衡率100%表示:工站之间无等待,前后产能一致;工站 节拍相同,动作量相同(动作量是指工站中各种必要动素的时间总 量);平衡损失时间为零;设计效率最大化。

三、生产线平衡改善的实施

1、收集生产线基本数据

2、运用秒表测时确定生产线各工位工时 3、分析生产线平衡现状 4、提出生产线改善方案 5、实施改善方案 6、评价改善效果

T ( T T ) ( 61 . 52 T ) 135 . 96 s max i i

i 1 i 1 7 7

总工时 8 * 60 * 60 每日产量为: ,小于企业核定产量 P 1 468 生产周期 61 . 52 的最小值500。

图3 断路器装配线作业工时山积图(改善前) 单位:S(秒)

作业时间

1 2 3 4 5 6 7 8 9

工序

生产线平衡的目标

☆ 提高人员与设备工装的生产效率

☆ 减少产品的工时消耗,降低成本 ☆ 减少工序的在制品,降低在线库存量

☆ 实现单元化生产,提高生产系统的弹性

☆ 减少空间占用,提高空间利用率

高效率地使用人员、机器、物料等生产资源 促成“一个流生产”及“cell production”

平衡损失率=1-平衡率

生产线平衡训练教材

一、目的:

1、生产线平衡是改善的

基础工具。

2、生产线平衡是维护生

产力的有效利器。

3、生产线平衡是企业持续

蜕变的支柱。

二、何谓生产线平衡:

生产线平衡就是利用 IE的四大手法(删除、合 并、分解、重组)使某一 产品由多个工作站组成, 达到无时间浪费的一种科 学化数据管理工具。

4、何谓生产周期:系指某一产品经过工, 或某一工作站等整个过程所需 的时间,简称为生产周期。 5、何谓瓶颈站:指某一产品由无数个工作 站组成,且其中生产周期最长之工站, 简称为瓶颈站,或瓶颈时间,日 常生活 中简称为障碍。 6、何谓总工时:完成某一产品,各个工作 站所需时间之总和。 7、何谓线标准工时:完成某一产品,总站 数与瓶颈站时间之积。

8、线平衡率计算工式:

总工时

线平衡率=

×100%

单位线标准工时

9、生产力计算工式:

产出

生产力=

×100% =

投入

产出工时 ×100%

投入工时

10、产出工时:

产出之生产量×单位线标准工时 (OUTPUT)

投入工时=(IN PUT)

1、何谓制造流程:用无数个原材料由几 个或N个工作站完成的一个完整的产 品简称为制造流程。 2、何谓工作站:指完成一个产品时,其 中某一个阶段,从开始即由原材料经 过加工成与另外一个零件组合的过程。 3、何谓工作站时间:指完成某一动时, 由原材料开始经过加工成与另外一个 零件组合完成,整个过程所需的时间。

五、何谓生产力: 生产力就是指将投入的所

有资源变换为产出的产品及服 务的一种效率,即:

IN PUT 投入 人、物 机器 资讯

变换

Hale Waihona Puke OUT PUT产出 产品 服务 报告书

《生产线平衡范例》课件

作业时间分布

通过分析各作业点的作业时间分布情 况,可以判断生产线是否平衡。如果 各作业点的作业时间分布均匀,则说 明生产线平衡较好。

生产线平衡的优化方法

01

02

03

04

调整作业任务分配

根据各作业点的作业能力,合 理分配作业任务,使各作业点

的作业时间尽可能相近。

引入自动化设备

通过引入自动化设备,可以减 少人工操作时间,提高生产效

率。

优化工艺流程

通过优化工艺流程,可以减少 不必要的作业时间和等待时间

,提高生产效率。

加强员工培训

通过加强员工培训,可以提高 员工的操作技能和工作效率, 从而提升生产线平衡水平。

PART 03

生产线平衡的范例分析

范例一:某汽车制造企业的生产线平衡

总结词

通过优化生产线布局和作业分配,提高生产效率和产品质量。

详细描述

该汽车制造企业通过对生产线进行重新布局,合理分配作业任务,减少了生产 过程中的等待、搬运和重复作业时间,提高了生产效率。同时,优化了生产线 上的质量控制点,确保了产品质量。

范例二:某电子产品制造企业的生产线平衡

总结词

通过引入自动化和智能化设备,提高生产效率和产品质量。

详细描述

该电子产品制造企业引入了自动化和智能化设备,减少了生产线上的手工操作, 提高了生产效率。同时,通过设备自带的检测功能,确保了产品质量的稳定性。

重要性

生产线是现代制造业的核心,其运行 效率直接影响到企业的生产成本、产 品质量和交货期。一个高效、稳定的 生产线是企业取得竞争优势的关键。

生产线平衡的目标与意义

目标

生产线平衡的目标是实现生产线的整体最优运作,提高生产 效率和降低生产成本。具体来说,就是要使各工作地的作业 时间尽可能平衡,避免出现空闲或等待时间,确保生产线的 顺畅运转。

生产线平衡教材

所需工位数

生产计划

计算 Tact Time 产品大小 作业性等 工程间隔

所需作业人员

Line长度

人员编成

布置计划

选择返送设备

布置 设计

布置设计原则

© RAOZHONG 2004

运转时间

估计不良率等

传送带上 产品间隔 Line速度 产品特性 作业特性

生产线平衡 - 10

生产线平衡

调整各工序间的作业时间,使差距很小。

4 D 3.0 min 1

Tact time(3.5) Neck time(3.0)

Cycle time

5 E 1.3 min 1

© RAOZHONG 2004

生产线平衡 - 12

4

生产线平衡分析的目的

缩短产品的装配时间,增加单位时间的生产 量。

减少工序之间的预备时间; 提高生产线的效率; 改善生产线的平衡; 改善生产方法。

各工序间的作业时间 差距越小,生产线就 越平衡。

© RAOZHONG 2004

生产线平衡 - 11

平衡效率

平衡效率

=

∑(各工位的作业时间) NT × 作业者数

×100%

(盒)

4 3

2

1

工位号 工位名 工位时间(秒) 作业者数(人)

1 A 1.5 min 1

2 B 1.0 min 1

3 C 2.5 min 2

多类型 生产线

¾ 生产线交替方式:只在生产的种类变化时改变工程编成,在产品流的 过程与单一种类相同.但生产的种类多时交替引起的浪费多,并且大 部分生产线的作业者数是固定的,因此发生不同产品的生产性的差异.

¾ 混合生产线方式: 是混合生产多种类的方式,有库存及在工品比较 少、交替引起的浪费很少的优点.但如果因生产计划的变更改变种类 的混合比率时, 生产线均衡度瓦解,使编成方法复杂困难.

生产线平衡培训课程PPT课件

二. 生产线平衡分析方法

• 案例计算

第14页/共48页

二. 生产线平衡分析方法

• 案例

第15页/共48页

二. 生产线平衡分析方法

6. 生产线平衡分析方法

第16页/共48页

二. 生产线平衡分析方法

7. 改善瓶颈岗位

第17页/共48页

二. 生产线平衡分析方法

• 改善四大原则

• 较少动作次数

改善前生产线平衡率=(18+16+24+37+45+16)/(37*7)*100%=60.2%

• 改善前生产线各工位平衡图

第42页/共48页

四. 线平衡经典案例分享

2. 改善前分析

第43页/共48页

四. 线平衡经典案例分享

பைடு நூலகம்3. 改善前后对比

第44页/共48页

四. 线平衡经典案例分享

3. 改善前后对比

B值得最优值为“1”

第29页/共48页

三. B值、F值的定义和计算

2. 一个流成产 One world、One dream One piece、One flow

• One piece flow是指单件进行生产,即人工每次只加工一件产品或部件,理想状态下,任何操作工位 间和工作内的多余的WIP为零。

• 例1:缩短生产节拍 • 提升生产速度,维持人手不变。

第20页/共48页

二. 生产线平衡分析方法

• 例2:减少人手(1) • 减少人员,维持生产速度不变

第21页/共48页

二. 生产线平衡分析方法

• 例3:减少人手(2) • 降低线体速度,减少生产产量

第22页/共48页

二. 生产线平衡分析方法