复合材料汽车车轮的强度分析与铺层设计

高强度碳纤维复合材料轮毂的设计与制造

高强度碳纤维复合材料轮毂的设计与制造一、背景介绍复合材料是近年来航空、汽车等高速运动设备中广泛采用的材料。

其中,碳纤维复合材料由于具有高强度、高弹性模量和较小的密度等优点,成为轮毂、车架、车身等几乎所有部件的理想材料。

轮毂是汽车、飞机等高速运输工具的核心部件,承受车辆运行时传来的重力、刹车、加速等各种力,对车辆的安全和性能有巨大的影响。

高强度碳纤维复合材料轮毂的设计和制造是一个前沿且具有挑战性的科技难题。

二、设计要求1.耐久性轮毂需要满足耐久性的要求,以保证它的使用寿命。

高速运动中,轮毂承受着巨大的风荷载和离心力。

这会导致材料疲劳、裂纹等问题。

因此应采用高强度、高韧性的碳纤维复合材料,并考虑制造工艺和受力部位的优化设计。

2.重量轻车辆重量是一个重要的考虑因素。

由于轮毂是转动的质量,轮毂的轻量化可以减小车辆的总重量,提高其性能。

碳纤维材料密度小于金属材料,因此设计时可以通过减小轮毂尺寸、减少配重等方法来实现重量轻量化。

3.制造成本和复杂度高强度碳纤维复合材料的制造工艺相对复杂,生产成本高。

同时,纤维方向的布局和层数的选择等制造参数,对轮毂性能具有重要影响。

因此,制造成本和复杂度也是设计中需要考虑的一个重要因素。

三、材料选择碳纤维复合材料的基本结构是由高强度碳纤维和高韧性树脂组成。

在选择碳纤维时,应考虑弹性模量、强度和密度等性能指标。

目前,聚合物基树脂是一种常用的基质材料,具有较好的机械性能和耐热性能,而且价格相对较低。

与此同时,也可以考虑使用环氧材料,因为它的强度、刚度和弹性模量等方面优于聚合物基树脂。

不过生产成本会稍高一些。

四、设计方案轮毂的设计需要考虑静态和动态受力条件。

在静态方面,应考虑轮毂的重量,并在必要时增加配重来保证稳定性。

在动态方面,应考虑材料的疲劳寿命和减小轮毂的空气力学阻力。

1.设计工艺设计者应采用自动化计算方法,通过各种仿真和强度分析工具来确保设计稳健性和可行性。

设计方法可以借鉴冲压、铸造等传统材料的工艺方法,适当采用机械加工或人工制造等方法。

复合材料车轮冲击试验仿真分析

复合材料车轮冲击试验仿真分析畅世为;张维刚【摘要】根据轿车车轮冲击试验方法要求,建立复合材料车轮的冲击试验有限元模型,然后使用非线性有限元动力学分析软件LS-DYNA对复合材料车轮冲击过程进行了仿真分析,并获得了车轮上某些测量区域冲击应变的时间历程,并与结构相同的铝合金汽车车轮相同部位的应变进行了对比.结果表明,复合材料车轮应变比铝合金车轮小30%-40%,说明其抗冲击性能更优.【期刊名称】《汽车工程》【年(卷),期】2010(032)001【总页数】4页(P65-68)【关键词】汽车车轮;复合材料;冲击试验;有限元仿真【作者】畅世为;张维刚【作者单位】湖南大学,汽车车身先进设计制造国家重点实验室,长沙,410082;湖南大学,汽车车身先进设计制造国家重点实验室,长沙,410082【正文语种】中文前言当前汽车轻量化的一个重要方法是采用如铝、镁、塑料、玻璃纤维或碳纤维复合材料等轻质材料。

复合材料具有质量轻、强度高、加工成型方便、弹性优良和耐化学腐蚀等特点,已逐步取代一些金属合金,广泛应用于汽车及其他领域。

车轮是汽车的重要部件,作为汽车的非簧载质量,其质量的减轻比其他部件的减轻更重要,效果也更明显[1]。

设计开发复合材料车轮,并研究其性能,对汽车轻量化的发展具有重要意义。

国内外均对汽车车轮有详细的标准要求,其中弯曲疲劳试验、径向疲劳试验和冲击试验是最基本的性能试验,以此来检验车轮的安全性。

国外一些学者研究了复合材料在低速冲击时的动力学响应、损伤以及能量吸收等方面的很多问题[2-4],但还没有关于复合材料车轮冲击试验的分析研究。

国内关于复合材料车轮也只有弯曲疲劳强度的分析[5],对其抗冲击性能的研究尚未开展。

作者以复合材料车轮为研究对象,对其抗冲击性能进行仿真分析,为复合材料车轮设计开发提供依据。

1 试验台架有限元模型建立与验证车轮冲击试验是车轮抗冲击性能的主要测试方法,用来模拟车轮在实际行驶过程中受到轴向(横向)路边石冲击或车轮撞到道路边缘的工况。

复合材料铺层设计方法

复合材料铺层设计方法

复合材料铺层设计是复合材料结构设计的重要组成部分,其主要目标是优化材料的力学性能、物理性能和化学性能。

以下是复合材料铺层设计的主要步骤:1. 确定设计目标:首先需要明确复合材料需要满足的性能要求,如强度、刚度、耐久性等。

2. 选择合适的材料:根据设计目标和实际应用需求,选择合适的基体材料和增强材料。

3. 确定铺层方案:根据不同的设计需求和材料的特性,确定合适的铺层方案。

铺层方案应考虑层数、角度、顺序等因素,以优化材料性能。

4. 建立模型并分析:使用数值分析方法,如有限元分析,建立复合材料模型,并分析其在各种载荷下的响应。

这一步可以辅助设计优化和验证设计方案。

5. 优化设计:根据分析结果,优化铺层设计。

这可能包括改变铺层角度、增加或减少铺层数量等。

6. 实验验证:在生产前,需要对设计的复合材料进行实验验证,以确保其性能满足设计要求。

7. 生产与制造:根据最终确定的铺层设计方案进行复合材料的生产和制造。

8. 测试与评估:在生产完成后,对复合材料进行测试和评估,以确保其性能满

足设计要求。

9. 反馈与改进:根据测试和评估结果,对设计进行反馈和改进,以持续提升材料性能。

总的来说,复合材料铺层设计是一个迭代的过程,需要结合理论分析和实验验证进行持续的优化和改进。

一种复合材料车轮的设计解析

一种复合材料车轮的设计解析摘要:本文针对复合材料车轮紧固问题,设计一种轻金属夹层结构,实现车轮的可靠连接。

并分析了车轮转矩的传递,以及复合材料受压部位的压缩强度。

关键词:车轮;复合材料;设计中图分类号:TQ330 文献标识码:A碳纤维增强复合材料具有轻质高强的特点,在民用领域的应用日益广泛。

碳纤维本身耐高温、耐摩擦、导电、导热及耐腐蚀,外形有显著的各向异性、柔软、可加工成各种织物,沿纤维轴方向表现出很高的强度。

将碳纤维作为复合材料的增强材料,与采用其它材料增强的复合材料相比,具有显著的性能优势。

碳纤维增强复合材料的比强度、比模量综合指标,在现有结构材料中是最高的。

2020年,中国乘用车平均燃料消耗量标准为5L/100km,同时将实施更加严格的CO2排放标准。

政策制定反映出,能源短缺及环境污染问题已成为国家社会关注的重点问题,也是当前及未来制约汽车产业可持续发展的突出问题。

无论是从社会效益还是经济效益来考虑,低能耗、低排放的汽车都是未来发展的需要。

轻量化是汽车节能减排的重要手段,已成为汽车发展的必然趋势。

有研究表明:汽车质量每下降10%,油耗下降约6%~8%,排放量下降13%。

汽车车轮作为簧下质量,对整车轻量化具有放大效应。

更小的簧下质量同时意味着悬挂系统拥有更好的动态响应能力以及车辆的操控性。

将碳纤维增强复合材料应用于汽车车轮与目前铝合金车轮相比,可实现车轮轻量化30%~50%,对于汽车节能降耗及车辆舒适性具有重要意义。

澳大利亚的Carbon Revolution公司在连续纤维增强复合材料车轮方面进行了广泛研究,德国梅赛德斯-奔驰在长纤维(玻纤)增强复合材料车轮方面进行了研究。

中国此方面的研究处于起步阶段。

在将碳纤维复合材料应用于车轮设计的过程中,车轮的紧固问题尤为突出。

采用现有的铝合金车轮设计方案直接通过螺栓装配车轮后,在疲劳试验过程中出现螺栓扭矩下降。

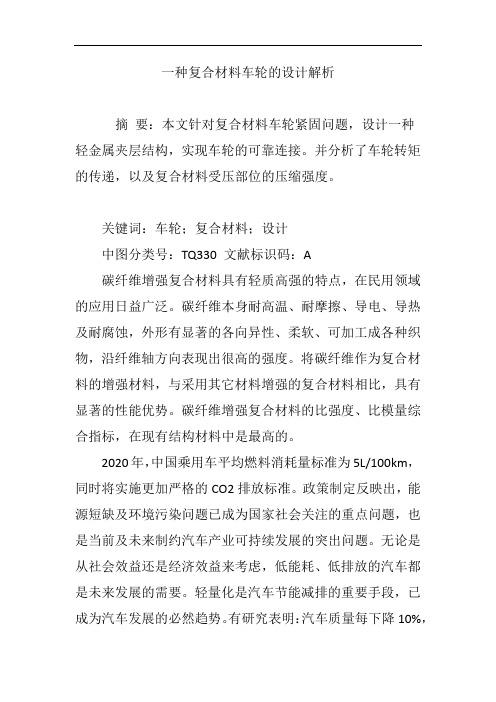

为解决此问题,保证连接可靠性,设计了汉堡结构方案,如图1所示。

工程车轮结构强度分析与结构优化

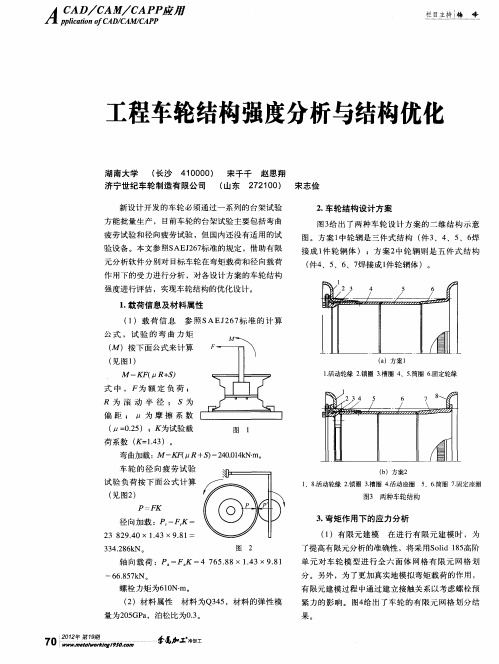

疲 劳试 验 和 径 向疲 劳 试验 ,但 国 内还 没 有适 用 的试

验设备。本文参照S E 2 7 A J6 标准的规定 ,借助有限

元分 析 软件 分 别对 目标车 轮 在 弯矩 载 荷 和径 向载 荷 作用 下 的受 力 进行 分 析 ,对 各 设 计方 案 的车 轮 结 构 强度 进行 评 估 ,实 现车 轮 结构 的 优化 设 计 。

量 为2 5 P ,泊松 比 为03 0G a .。

Байду номын сангаас

7 0

参 磊

棚工

式 中 ,F为 额 定 负 荷 ; R为 滚 动 半 径 ; 偏 距 ; 为

为 摩 擦 系 数

( = .5 ; 为试 验 载 02 )

荷 系数 ( I 3 K= . )。 4 弯 曲加载 : — F M K【 R 车 轮 的径 向疲 劳 试 验 试 验 负 荷 按 下 面 公 式 计 算

A

应 用

拦持 . 旦 挎蜂 主

工程车轮结构强度分析与结构优化

湖 南大学 ( 长沙 4 0 0 ) 宋 千千 1 0 0

赵 思翔

济宁世纪 车轮制造有 限公司 ( 山东

2 2 O ) 宋志俭 7 1 0

新 设计 开 发 的车 轮 必 须通 过 一 系 列 的 台架 试 验

方能 批 量生 产 , 目前 车轮 的台 架试 验 主 要包 括 弯 曲

2 车轮结构设计方案 .

图3 出 了 两 种 车 轮 设 计 方 案 的 二 维 结 构 示 意 给 图。 方 案 1 中轮 辋 是 三 件 式 结 构 ( 3 、5 焊 件 、4 、6 接 成 1 轮 辋 体 ) ;方 案 2 轮 辋 则 是 五 件 式 结 构 件 中 ( 、5 、7 件4 、6 焊接 成 1 轮辋 体 )。 件

复合材料汽车轮毂的成型技术

复合材料汽车轮毂的成型技术作者:李英翔李行飞来源:《企业文化》2017年第05期摘要:随着人类生活水平不断提高,汽车就成为了人们出行的必备代步工具。

汽车的轮毂对汽车来说是很重要的,我们的汽车的绝大多数重量都是依靠轮毂来承担,轮毂的质量将直接决定着汽车的质量和人们的出行安全,下面我们就来简单谈谈复合材料汽车轮毂的成型技术的相关问题。

关键词:复合材料;汽车轮毂;成型技术复合材料相对于传统的金属材料来说具有很大的优势,它具有轻质高强、耐腐蚀和抗蠕变等优点,并且符合社会上倡导的保护环境的要求,所以说使用复合材料来进行汽车轮毂的生产是很有必要的。

汽车在行驶的过程中,汽车的制动是很重要的,它是保障人们安全的很重要前提,复合材料制造的轮毂不仅具有减轻轮毂重量的效果,还能在很大程度上增强汽车的制动效果,对提高汽车的行驶安全是很重要的。

除此之外,复合材料制造出来的轮毂还可以减少燃料的消耗,对减少汽车的燃料消耗是很有效的。

一、复合材料冲击性能研究(一)复合材料层板的制备在进行复合材料层板的制备的时候,我们要选择合适的技术,这样才能保证生产出来的层板符合我们的要求。

我们在制备的时候一般是使用热压罐成型工艺,在制备的过程中我们要在不同的阶段保证制备环境中的空气温度、模具温度、保压压力和保压时间。

我们把制备的过程划分为三个阶段,这三个阶段分别要掌握好不同的温度、压力和时间,这样才能保证生产出来复合材料层板的质量。

第一个阶段我们将空气温度保持在95摄氏度,模具温度是90摄氏度,保压压力是400千帕,第二阶段的时候就要适当的将这些温度、压力和时间升高,并保持在合适的水平,第三个阶段再适度提高,保证复合材料层板的质量,如表1所示。

(二)冲击性能测试及分析我们在进行冲击性能测试的时候要选取适量的样本,在选取样本的时候要注意不能只选取一个样本,因为这样容易产生偶然性,造成测试结果的不准确。

我们可以把测试的样本分成若干组,每个小组中有至少五个样本,保证样本的数量就是保证测量结果的准确性。

纯电动汽车碳纤维复合材料电池箱体轻量化设计铺层问题分析

纯电动汽车碳纤维复合材料电池箱体轻量化设计铺层问题分析【摘要】随着能源危机日益突出,世界各国大力发展电动汽车。

电动汽车续航里程饱受诟病,通过轻量化设计提高续航里程是高效的技术手段,复合材料应用于汽车轻量化设计可有效提高轻量化水平。

电池箱对整车安全性,舒适性等直接影响。

为解决碳纤维复合材料电池箱体轻量化铺层设计问题,采用T300/5244复合材料,利用OPtiStruct通过尺寸优化得到最佳铺层分布方案。

采用对称式布置形式减少面内力影响。

得到最佳铺层顺序,满足相关工况要求下,提高汽车刚度减轻重量。

充分发挥复合材料比强度高等优点。

【关键词】电动汽车;碳纤维复合材料;电池箱体铺层;轻量化设计当前我国汽车保有量处于世界前列,促进人们生活水平的提高,同时带来能源消耗等系列问题。

随着人们环保意识增强,很多国家法公布禁售燃油汽车时间节点。

政府对我国汽车发展方向进行政策引导,鼓励企业公关新能源技术。

传统汽车排放与系统效率低等密切相关,提高汽车燃油排放水平有效方式是进行结构轻量化设计。

汽车车身重量导致燃油消耗占总量的70%,整车质量减少100kg百公里燃油量可减少0.3-0.6L。

对电动箱进行轻量化设计对提高动力系统比能量具有重要意义。

碳纤维增强复合材料具有刚度大等优点,本文对碳纤维结构电池箱进行铺层设计,实现轻量化目标。

1.电动汽车电池箱体轻量化设计研究电动汽车主要动力源是配置动力电池包,电机得到电能运转带动汽车行驶,当前石油能源匮乏,电动汽车等清洁能源汽车快速发展。

我国成为全球电动汽车销量最大的国家。

近年来我国电动汽车产业迅速发展,由于政府加大对电动汽车行业投资,汽车领域新材料迅速发展。

如树脂基纤维增强复合材料应用于制造相关汽车零部件,实现汽车轻量化。

汽车轻量化是通过合理结构设计,改变制造工艺方式等减轻汽车重量,提高整体性能。

电动汽车电池包是汽车的动力心脏,由电池箱体、BMS控制器等关联构成,电池箱体装载电池模组。

汽车车轮的结构强度分析

AUTO PARTS | 汽车零部件时代汽车 汽车车轮的结构强度分析当今社会发展中汽车已经成为人类最重要的代步工具,伴随着汽车工业与科学技术的发展持续优化升级汽车的使用性能,促进汽车迭代升级。

高速运转中的汽车对车轮的安全性要求较高。

汽车的平稳性、可操作性以及安全运行的性能很大程度取决于车轮的性能。

本文通过有限元分析法对复合材料车轮进行模态分析与应力分析,综合汽车实用性要求的角度分析车轮结构强度,优化设计汽车结构强度,以期实现在降低车轮总质量、整车质量的同时,提高续航里程。

本文研究结论具有较大的参考价值。

1 车轮基本知识汽车行驶中车轮与地面间会形成附着力,即形成制动力与驱动力,承担簧载质量并解决道路不平而导致冲击力的问题,从而提高汽车操作稳定性。

车轮的结合形式主要可分两种:第一种是整体式,即一体化轮辐与轮辋;第二种是组合式,即至少由两个部件构成车轮。

轮辐与轮辋是车轮的基本部件。

汽车整车的重量主要依托轮辋与最外侧轮胎承载。

轮缘,即轮辋的最外沿。

轮缘与轮胎相配合,形成轴向载荷并作用于轮胎,能够保护轮胎。

从结构上看,常见的轮辋有三种类型:第一种是对开式;第二种是平底式;第三种是深槽式。

在设计车轮结构时,需要充分考虑如下两个参数:第一个是轮辋名义直径;第二个是轮辋宽度。

上述两个参数共同决定了轮胎对地面的单位压力。

一般认为轮辋的宽度越大,运转中的车轮就会受到越大的摩擦阻力,由此造成较大的油耗。

综上,从燃油的经济性的角度分析应落实轻量化设计、轮辋结构参数设计,这有利于减少能耗。

轮辐可通过铆接或者焊接的方式将轮辋与轮盘固定为一个整体,并借助轮盘的中心孔以及周围的螺栓孔在轮毂安装轮辐,主要可分为盘式、辐式。

本文研究中的车轮都为螺栓孔,共计5个。

车轮的整体结构,如图1所示。

一般可按照国家指定的尺寸选配设计轮辋与轮胎,两者都属于标准件。

在车轮中,作为支撑结构的轮辐一般是由设计者决定尺寸与外形的,其没有可参考的国家标准。

lsdyna复合材料铺层定义

lsdyna复合材料铺层定义1.引言在工程领域中,复合材料广泛应用于各种结构和部件中,以提供更好的性能和轻量化的设计。

为了准确描述和模拟复合材料在力学行为和应力分析方面的性能,需要定义复合材料的铺层结构。

本文将介绍如何在l s dy na中定义复合材料的铺层结构。

2. ls dyna复合材料铺层定义流程l s dy na是一种广泛用于有限元分析的软件工具,它允许我们对复合材料进行详细的建模和分析。

下面将详细介绍在ls dy na中定义复合材料铺层的步骤。

2.1创建材料定义文件首先,我们需要创建一个材料定义文件,其中包含复合材料的层厚度、材料属性等信息。

这个文件是ls dy na中定义复合材料铺层的基础。

2.2定义铺层结构在材料定义文件中,我们可以按照需要定义不同层的厚度、材料属性和层间粘结性能。

通过控制每层的材料属性和顺序,我们可以模拟复合材料在力学行为上的性能。

2.3模拟加载条件接下来,我们需要定义加载条件,在l sdy n a中模拟复合材料的加载过程。

这包括定义施加在复合材料上的载荷和边界条件,以及模拟实际使用环境中的温度和湿度等因素。

2.4运行仿真分析一切准备就绪后,我们可以运行l sd yn a的仿真分析来模拟复合材料的行为。

根据定义的材料属性、层厚度和加载条件,l sd yn a将计算复合材料在不同加载情况下的应力、变形和破坏行为。

3. ls dyna复合材料铺层定义的应用l s dy na的复合材料铺层定义广泛应用于航空航天、汽车、船舶和建筑等领域中。

通过准确描述复合材料的铺层结构,可以帮助工程师分析和优化复合材料结构的性能。

在航空航天领域,ls d yn a的复合材料铺层定义可以用于飞机结构的设计和分析。

通过模拟不同的载荷情况和材料特性,可以评估飞机复合材料结构的强度和刚度,从而提高设计效率和飞行安全性。

在汽车领域,复合材料的应用越来越广泛。

通过l sd yn a的复合材料铺层定义,可以分析汽车车身和零部件的刚度、轻量化设计和碰撞安全等方面的性能,为汽车制造商提供更好的产品设计和改进方向。

车轮形态优化设计及结构强度分析

车轮形态优化设计及结构强度分析第一章:引言车轮作为汽车运行过程中的关键部件之一,承受着重要的荷载,完成了汽车行驶、转向、制动等功能。

针对不同的应用场景,车轮的形态和结构设计需要满足不同的要求。

本文将针对车轮的形态设计和结构强度进行探讨和分析。

第二章:车轮形态设计车轮的形态设计是车轮优化设计过程中的一个重要环节。

车轮形态的不同会影响车轮的使用效果和寿命。

常见的车轮形态设计方法有以下几种:2.1 轮辋曲率设计覆盖在轮毂上的轮辋曲率设计是车轮形态设计中的关键环节。

轮辋的曲率对车轮的刚度、载重能力、减震能力等具有直接影响。

优化轮辋曲率设计可以提高车轮的使用寿命和稳定性。

2.2 整体结构设计车轮的整体设计包括轮辋壁厚、轮缘线、轮辐孔等。

密度均匀的整体设计可以提高车轮的耐久性和强度,减少车轮的疲劳损伤。

同时完美的整体设计可以让车轮更加美观。

2.3 附加器械设计车轮形态设计中的附加器械设计是充分利用车轮构造并降低摩擦系数的关键设计因素。

在车轮中添加摩擦滤波器、刹车器件和低阻力轴承等器材可以提高车轮的驱动力和转速。

第三章:车轮结构强度分析车轮在行驶过程中需要承受的载荷有静载荷和动载荷。

静载荷是指与地面直接接触的车轮重量,动载荷是指车轮在运行中所受的惯性载荷和由车辆与路面相互作用产生的载荷。

车轮的结构强度分析需要对车轮的材料、几何形状和车辆质量等因素进行综合计算和分析。

常用的强度分析方法有以下几种:3.1 建模分析法建模分析法是根据车轮的实际几何形状和汽车运行情况建立计算模型,确定车轮的应力分布及其与圆周方向的变化规律。

建模分析法适用于车轮针对不同载荷和运行条件下的拟定强度分析。

3.2 试验分析法试验分析法是通过真实车轮或仿真车轮进行静载荷、动载荷等试验,推导车轮应力分布和变化规律,有助于车轮强度的计算和预测。

试验分析法适用于车轮设计前的验证和强度计算。

3.3 有限元分析法有限元分析法是模拟车轮强度分析的最常见方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据

万方数据

第30卷第2期边文风等:复合材料汽车车轮的强度分析与铺层设计317

图2车轮轮廓曲线

Fig.2C∞tourlineof叫towheel

3.1层合复合材料的铺层设计

本文使用的是碳纤维/环氧(1r300/5208)复合材料。

复合材料铺层设计主要有两种,(1)按载荷分量布

置纤维取向,以期最大限度地利用纤维承载的方向性。

(2)利用铺层“剪裁”设计,以获得结构所需的刚度特性,特别是独特的耦合刚度。

本文的铺层方式主要为[0。

/900/±45。

]。

(s=9)和[±45/90。

/00]。

(s:9),铺层

方向沿车轮的轴向,铺层为72层(前32层厚度各为2姗,后40层厚度各为3.7n皿)。

3.2蔡.吴强度准则

蔡.吴提出一种形式比较全面的张量多项式强度准则,表达式为

,(d)=Fidi+Fi,i口,=1(i,J=l,2,…,6)(8)其中E和Ej是表征材料强度性能的强度参数,它们是对称张量,可通过试验用基本强度置、x小yc和5等表示出来,其相应值可通过文献[8]35查出。

对于平面应力状态,蔡.吴将上式化简为

FIdL+F2dT+Flldi+F复d;+

2F12dL口T+,kr备=1(9)若等式左侧各项之和大于等于l,则材料失效。

式中共有6个强度参数,其中

¨圭一麦肛毒一如=矗l(10)

F荭=了÷F,F∞=寺,F12=oJ3.3单层板的弹性常数

碳纤维/环氧(71300/5208)单层板的基本性能参数[8]16见表1。

表中X。

、x。

为单向板纵向抗拉、抗压强度,yt、yc为单向板横向抗拉、抗压强度,S为面内剪切强度。

3.4复合材料车轮的有限元分析

对车轮加边界条件时,对轮辋两侧边缘进行全约束,通过加载轴向车轮施加弯矩。

如前面所述。

网格采用自由网格划分,共有55620个节点,237059个单元。

单元类型采用层合材料8节点6面体单元,加载后有限元模型如图3所示。

表l碳纤维,环氧(耶∞,52惦)的性能参数Tab.1MateriaIpmprietj嚣ofCBrbon行ber,epo珂(仰帅,s瑚)

对加载后的有限元模型进行有限元分析,得到复合材料汽车车轮的应力分析图如图4所示。

同时,为了进行对比,本文还对相同结构形状的铝合金车轮进行有限元分析。

铝合金的参数为,弹性模量E=7×1矿MPa,密度p:2.7×10’9t/ⅡⅡ0,泊松比v=0.3,其应力图如图5所示。

图3模型和载荷

Fig.3M0del∞dlo日d

图4复合材料汽车车轮应力图

Fig.4Str嘲pictureofcomplexrMIerialwheel

图5铝合金汽车车轮应力图

Fig.5Stres8pictureofaluIllin岫alloy

wh∞l

万方数据

万方数据

复合材料汽车车轮的强度分析与铺层设计

作者:边文凤, 刘国军, 贾宝贤, BIAN WenFeng, LIU GuoJun, JIA BaoXian 作者单位:哈尔滨工业大学,汽车工程学院,威海,264209

刊名:

机械强度

英文刊名:JOURNAL OF MECHANICAL STRENGTH

年,卷(期):2008,30(2)

被引用次数:1次

1.李明惠.卢晓春CAD/CAE/CAM一体化技术在汽车轻量化中的应用[期刊论文]-公路与汽运 2002(04)

2.赵渠森.郭恩明先进复合材料手册 2003

3.王震鸣复合材料力学和复合材料结构力学 1991

4.周履.范赋群复合材料力学 1991

5.任山.朱其文.杜天强汽车车轮性能试验方法及标准[期刊论文]-天津汽车 2003(02)

6.刘春海铝合金车轮弯曲疲劳性能试验分析与评价 2000(09)

7.王霄锋.王波.赵震伟.管迪华汽车车轮结构强度分析[期刊论文]-机械强度 2002(04)

8.王耀先复合材料结构设计 2001

1.畅世为.张维刚复合材料车轮冲击试验仿真分析[期刊论文]-汽车工程 2010(1)

本文链接:/Periodical_jxqd200802027.aspx。