Fe-C合金贝氏体相变热力学(KRC模型)

贝氏体相变

转变过程

图1贝氏体形成过程示意上贝氏体开始转变前,在过冷奥氏体的贫碳区先孕育出铁素体晶核。它处于碳过饱和 状态,碳有从铁素体中向奥氏体扩散的倾向,随着密排的铁素体条的伸长、变宽,生长着的铁素体中的碳不断地 通过界面排到其周围的奥氏体中,导致条间奥氏体的碳不断富集,当其碳质量分数足够高时,便在条间沿条的长 轴方向析出碳化物,形成典型的上贝氏体,如图1中(a)。

此外,在低中碳合金钢中,还往往会出现粒状贝氏体,其形成温度大致在上贝氏体转变温度区的上部。

贝氏体转变(六)

缺陷:贝氏体转变具有表面浮凸现象,因此具有马氏体转变中 的不变平面应变的特征。后来发现,在Ti-Cr合金中铁素体的析

出伴随着帐篷形浮凸,不具有不变平面应变的特征。

二、 贝氏体的组织形态(☺)

由于转变温度的不同,贝氏体有以下几种形态:

无碳化物贝氏体 上贝氏体

下贝氏体

粒状贝氏体

柱状贝氏体

析出,所以成为反常贝氏体。

Fe3C首先在原奥氏体晶粒内部 形核长大成薄片状,随后铁素 体在其周围形核长大,并将 Fe3C包围,最终形成含有渗碳

体为中脊的片状贝氏体。

反常贝氏体

贝氏体形态小结

无碳化物贝 氏体 Bs 粒状贝氏体

550℃

上 贝 氏 体

350℃

上贝氏体

230℃

下贝氏体

TIPS:钢中的贝氏体类组织往往与钢中

σs σ0 Kd

1 2

(三) 溶质元素的固溶强化作用

形成温度越低,过饱和度增大,固溶强化作用大,强度高。

(四)位错亚结构密度

形成温度越低,位错密度越高,强度越高。

2. 贝氏体的韧性 下贝氏体的韧性高于上贝氏体 主要原因:

上贝氏体存在粗大的碳化物颗粒或断续的条状碳化物,也

可能存在高碳马氏体区,容易形成大于临界尺寸的裂纹。

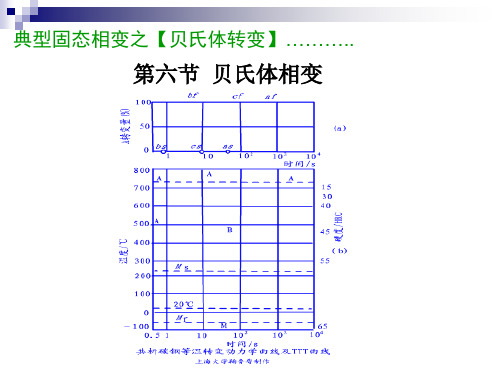

典型固态相变之【贝氏体转变】………..

第六节 贝氏体相变

贝氏体转变:在过冷奥氏体到珠光体和马氏体转变之间的中温转变。 (碳钢的BS约为550℃左右)

转变产物称为贝氏体,记为B,是铁素体和碳化物组成的非片层状的机 械混合物。

主要特点:贝氏体中的铁素体相形成是无扩散的,按照马氏体转变的切变

机制进行,而碳化物的析出则是通过扩散进行的,因此贝氏体转变又称为半 扩散型转变。

Fe-c

Fe—C 2. Fe C合金中的基本相

Fe—Fe3C相图中,Fe—C Fe3C相图中 在Fe Fe3C相图中,Fe C合金在不同条件 成分,温度) 可有五 个基本相: (成分,温度)下,可有五(六)个基本相: L Fe3C相、(石墨 石墨G 相、δ相、γ相、α相、Fe3C相、(石墨G)。 液相( (1)液相(L) Fe与 在高温下形成的液体溶液。 ABCD线 Fe与C在高温下形成的液体溶液。(Aห้องสมุดไป่ตู้CD线 以上) 以上) 高温铁素体( (2)δ相[高温铁素体(high temperature ferrite) ferrite)]

(2)Fe—Fe3C相图的线 2 Fe Fe3C Fe3C相图的线 。

A.三条水平线 A.三条水平线

① HJB-- 包晶转变线 : HJB-1459℃ (1459℃) L0.53+δ0.09 γ0.17 (LB+δH γ J)

转变产物为奥氏体 (austenit) 强度低, 强度低,塑性好

A.三条水平线 A.三条水平线

纯铁的同素异构转变

纯铁的冷却曲线及晶体结构变化

概念

铁素体:碳在a-Fe(体心立方结构的铁)中的间隙 固溶体。 奥氏体:碳在γ -Fe(面心立方结构的铁)中的间 隙固溶体。 渗碳体:碳和铁形成的稳定化合物(Fe3c)。 珠光体:铁素体和渗碳体组成的机械混合物 (F+Fe3c 含碳0.8%) 莱氏体:渗碳体和奥氏体组成的机械混合物(含碳 4.3%)

Fe—C Fe C合金中的基本相

奥氏体(austenite) (3) 奥氏体(austenite) 奥氏体( A)是 Fe形成的间 奥氏体 ( γ 或 A) 是 C 溶解于 γ—Fe 形成的间 Fe 隙固溶体称为奥氏体(austenite)。 隙固溶体称为奥氏体(austenite) 奥氏体

贝氏体相变

3. 无碳化物贝氏体

在靠近 BS 的温度处形成,由平行

板条铁素体束及板条间未转变的富

碳奥氏体组成。

§5.3贝氏体转变的特点

( 1 )贝氏体转变速度比马氏体转变速 度慢得多。

(2)贝氏体转变的不完全性 等温温度降至某一温度时,奥氏体可 以全部转变为贝氏体; 等温温度即使降到很低的温度,仍不 能完全转变,仍有部分奥氏体残留下来。

随奥氏体化温度和保温时间的增加,贝 氏体转变速度先降后增。

(三)应力和塑性变形的影响 拉应力加快贝氏体转变。 在较高温度的形变使贝氏体转变 速度减慢;而在较低温度的形变却 使转变速度加快。

(四)冷却时在不同温度下停留的影响

图5-13 冷却时不同温度停留的三种情况

① 曲线1:在珠光体相变与贝氏体相 变之间的过冷奥氏体稳定区停留, 会加速随后的贝氏体转变速度。

贝氏体转变产物为 α 相与碳化物的两 相混合物,为非层片状组织。 α 相(即贝 氏体铁素体BF)形态类似于马氏体而不同 于珠光体中的铁素体。

3. 贝氏体转变通过形核及长大方式进行

贝氏体长大时,在平滑试样表面有浮凸现象发生,

这说明α -Fe可能按共格切变方式长大。

相变时C扩散重新分配,α 相长大速度受钢中C的

第五章 贝氏体相变

美国冶金学家 Edgar C. Bain

(Sept. 14, 1891 -- Nov. 27, 1971) United States Steel Corporation

贝氏体 -- Bainite

奥氏体:austenite 珠光体:pearlite 马氏体:martensite 贝氏体:bainite 铁素体:ferrite 渗碳体:cementite

6. 转变的晶体学特征

Fe-C相图与非平衡相转变基础知识讲

Fe-C相图与非平衡相转变归纳总结钢通常被定义为一种铁和碳的合金,其中碳含量在几个ppm到2.11wt%之间。

其它的合金元素在低合金钢中可总计达5wt%,在高合金钢例如工具钢,不锈钢(>10.5%)和耐热CrNi钢(>18%)合金元素含量甚至更高。

钢可以展现出一系列的性能,这些性能依据于钢的组成,相状态和微观组成结构,而这些又取决于钢的热处理。

Fe-C相图理解钢的热处理的基础是Fe-C相图(图一)。

图一实际上有两个图:(1)稳定态Fe-C图(点划线),(2)亚稳态Fe-Fe3C图。

由于稳态需要很长时间才能达到,特别是在低温和低碳情况下,亚稳态往往引起人们更多的兴趣。

Fe-C相图告诉我们,在不同碳含量的组成和温度下,达稳态平衡或亚稳态平衡时哪些相会生成。

我们区别了a-铁素体和奥氏体,a-铁素体在727°C (1341°F)时最多溶解0.028%C,奥氏体在1148°C (2098°F)可溶解2.11wt%C。

在碳多的一侧我们发现了渗碳体(Fe3C),另外,除了高合金钢之外,高温下存在的a-铁素体引起我们较少的兴趣。

在单相区之间存在着两相混合区,例如铁素体和渗碳体,奥氏体和渗碳体,铁素体和奥氏体。

在最高温下,液相区可被发现,在液相区以下有两相区域液态奥氏体,液态渗碳体和液态铁素体。

在钢的热处理中,我们总是避免液相的生成。

我们给单相区一些重要的边界特殊的名字:(1)A1,低共熔温度,是奥氏体生成的最低温度;(2)A3,奥氏体区域的低温低碳边界,也即r/(r+a)边界;(3)Acm,奥氏体区域的高碳边界,也即r/(r+Fe3C)边界。

低共熔温度碳含量是指在奥氏体生成的最低温度时的碳含量(0.77wt%C)。

铁素体-渗碳体混合相在冷却形成时有一个特殊的外貌,被称为珠光体,可作为微观结构实体或微观组成物来进行处理。

珠光体是一种a-铁素体和渗碳体薄片的混合物,渗碳体薄片又退化为渗碳体颗粒散步在一个铁素体基质中,散步过程发生在铁素体基质扩散接近A1边界之后。

Fe-C相图

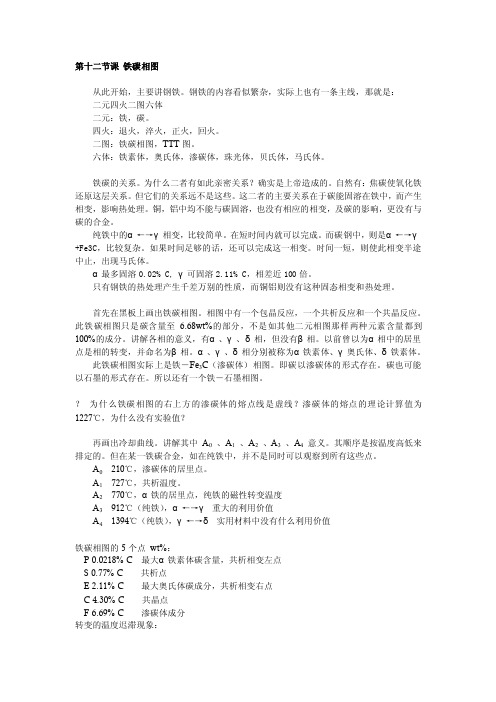

第十二节课铁碳相图从此开始,主要讲钢铁。

钢铁的内容看似繁杂,实际上也有一条主线,那就是:二元四火二图六体二元:铁,碳。

四火:退火,淬火,正火,回火。

二图:铁碳相图,TTT图。

六体:铁素体,奥氏体,渗碳体,珠光体,贝氏体,马氏体。

铁碳的关系。

为什么二者有如此亲密关系?确实是上帝造成的。

自然有:焦碳使氧化铁还原这层关系。

但它们的关系远不是这些。

这二者的主要关系在于碳能固溶在铁中,而产生相变,影响热处理。

铜,铝中均不能与碳固溶,也没有相应的相变,及碳的影响,更没有与碳的合金。

纯铁中的α←→γ相变,比较简单。

在短时间内就可以完成。

而碳钢中,则是α←→γ+Fe3C,比较复杂。

如果时间足够的话,还可以完成这一相变。

时间一短,则使此相变半途中止,出现马氏体。

α最多固溶0.02% C, γ可固溶2.11% C,相差近100倍。

只有钢铁的热处理产生千差万别的性质,而铜铝则没有这种固态相变和热处理。

首先在黑板上画出铁碳相图。

相图中有一个包晶反应,一个共析反应和一个共晶反应。

此铁碳相图只是碳含量至 6.68wt%的部分,不是如其他二元相图那样两种元素含量都到100%的成分。

讲解各相的意义,有α、γ、δ相,但没有β相。

以前曾以为α相中的居里点是相的转变,并命名为β相。

α、γ、δ相分别被称为α铁素体、γ奥氏体、δ铁素体。

此铁碳相图实际上是铁―Fe3C(渗碳体)相图。

即碳以渗碳体的形式存在。

碳也可能以石墨的形式存在。

所以还有一个铁―石墨相图。

为什么铁碳相图的右上方的渗碳体的熔点线是虚线?渗碳体的熔点的理论计算值为1227℃,为什么没有实验值?再画出冷却曲线。

讲解其中A0、A1、A2、A3、A4意义。

其顺序是按温度高低来排定的。

但在某一铁碳合金,如在纯铁中,并不是同时可以观察到所有这些点。

A0210℃,渗碳体的居里点。

A1727℃,共析温度。

A2770℃,α铁的居里点,纯铁的磁性转变温度A3912℃(纯铁),α←→γ重大的利用价值A41394℃(纯铁),γ←→δ实用材料中没有什么利用价值铁碳相图的5个点wt%:P 0.0218% C 最大α铁素体碳含量,共析相变左点S 0.77% C 共析点E 2.11% C 最大奥氏体碳成分,共析相变右点C 4.30% C 共晶点F 6.69% C 渗碳体成分转变的温度迟滞现象:加热时,α→γ转变在高于A3的某一温度进行,该温度称为:A c3冷却时,α←γ转变在低于A3的某一温度进行,该温度称为:A r3注意:A2没有温度迟滞现象。

Fe-C相图解析

铁碳合金中的根本组织

含碳量小于2.11%的合金为碳钢,含碳量大于2.11% 的合金为白口铸铁。全部碳钢和白口铸铁在室温下的 组织均有铁素体〔F〕和渗碳体〔Fe3C〕这两个根本 相所组成。只是因含碳量不同,铁素体和渗碳体的相 对数量及分布形态有所不同,因而呈不同的组织形态。

✓ 在铁碳合金中,当wc=0.77%,温度在727℃时,会 产生共析转变。所共析转变是指在某一恒定温度时,

合金⑤是碳的质量分数为共晶成分〔wc=4.3%〕的共晶铁碳合金。从相图上可 看到当温度在1点〔1148 C〕之上是均匀的液相状态,当温度降到1点之后发 生恒温共晶转变。即 L4.3→(A2.11+Fe3C)≡Ld。液相全部以共晶转变的方式结 晶成高温莱氏体〔Ld〕。组成高温莱氏体的奥氏体和渗碳体分别被称为共晶奥 氏体和共晶渗碳体。共晶奥氏体通常以树枝状分布在共晶渗碳体的基体上。但 当温度降到1点以下,随温度的下降,碳在奥氏体中溶解度的下降,Ld中的共晶 奥氏体也同样会析出Fe3CⅡ,并与Ld中作为基体的共晶渗碳体混成一体。在 1~2点之间合金⑤的显微组织是Ld。当Ld中的共晶奥氏体析出Fe3CⅡ,时其 本身的碳的质量分数也不断下降,当温度降到2点〔727℃〕时共晶奥氏体的wc =0.77%,随即发生共析转变,共晶奥氏体转变成珠光体,从2点直到室温,合 金⑤的显微组织是在渗碳体的基体上分布着树枝状的珠光体。这种显微组织称 为低温莱氏体,也称为变态莱氏体,符号是Fe3CⅡ+Ld` 。

室温组织 过共析钢其组织由珠光体和先共析渗碳体〔即二次渗碳体〕组 成。钢中含碳量越多,二次渗碳体数量就越多。图为含碳量1.2 %的过共析钢的显微组织。组织中存在片状珠光体和网络状二 次渗碳体,经浸蚀后珠光体成暗黑色,而二次渗碳体则呈白色 网络状。

第五章贝氏体相变

3.贝氏体相变动力学

• 贝氏体相变也是一种形核 和长大过程。

• 与珠光体相变一样,贝氏 体可以在一定温度范围内 等温形成,也可以在某一 冷却速度范围内连续冷却 转变。

• 贝氏体等温形成时,需要 一定的孕育期,其等温转 变动力学曲线也呈“C"字 形。

4. 贝氏体相变的扩散性

• 贝氏体相变: 奥氏体() 铁素体()+碳化物

(100)Fe3C /(/ 554)A

(010)Fe3C //(110)A (001 温度范围内形成的贝 氏体称为下贝氏体。

• 对于中、高碳钢,下 贝氏体大约在350℃ Ms之间形成。碳含量 很低时,其形成温度 可能高于350℃

2. 下贝氏体

富集而趋于稳定,并保留到室温成为一种特殊的上贝氏体— 准上贝氏体; ⑤T渗碳体更细密

1. 上贝氏体

⑥亚结构:位错—说明切变以滑移方式进行,形成温度 位错密度;

⑦具有一定晶体学取向关系和表面浮突效应;上贝氏体 铁素体的惯习面为{111},与奥氏体之间的位相关系 为K-S关系。碳化物的惯习面为{227},与奥氏体之间 存在Pitsch关系。

关系,惯习面为{111}

5. 低碳低合金钢中的贝氏体

无

BI 600-500℃等温

碳 贝

慢速 连续冷却

氏 体

上

贝

500-450℃等温

氏

BII

体

中速 连续冷却

下

BIII 450℃-Ms等温

贝 氏

快速 连续冷却

体

机械性能好

5.3 贝氏体相变机制

• 贝氏体形成

– 铁素体与母相奥氏体之间保持第二类共格关系 – 具有一定的晶体学位向关系 – 在光滑试样表面产生浮突 **说明贝氏体中铁素体的形成是马氏体型相变

第五章 贝氏体相变

碳而趋于稳定,于是变为无碳化物贝氏体。

图5-6 上贝氏体组织示意图

材料科学与工程学院

D

固 态 相 变 原 理 与 应 用

准上贝氏体

由条状贝氏体铁素体和条间的残余奥氏体薄 膜组成,属于无碳贝氏体。

材料科学与工程学院

(2)下贝氏体

固 态 相 变 原 理 与 应 用

A 经典下贝氏体

在贝氏体相变的低温转变区 形成,大约在350℃以下。

原奥氏体晶 界 A A

BF

形成,由平行板条

铁素体束及板条间

图5-4 无碳化物贝氏体示意图

未转变的富碳奥氏

体组成。

材料科学与工程学院

§5.1.2 贝氏体的组织形态

固 态 相 变 原 理 与 应 用

(1)上贝氏体

A 无碳化物贝氏体

BF 核在 A 晶界上形成后, 原奥氏体晶 向晶内一侧成束长大。 界 板条比较宽,板条间距离 也较大,且两者均随形成温 度的下降而变小。 板条间为富碳的 A ,在随 后冷却时转变为 M 或保留至 室温成为AR 。

排列的ε-碳化物。

材料科学与工程学院

BF中碳含量远远高于平衡碳含量,亚结构为

固 态 相 变 原 理 与 应 用

缠结位错,密度高于上BF,不存在孪晶。 贝氏体铁素体与奥氏体的取向关系为K-S关 系,惯习面有{110}f, {254}f, {569}f等。

材料科学与工程学院

固 态 相 变 原 理 与 应 用

材料科学与工程学院

固 态 相 变 原 理 与 应 用

材料科学与工程学院

固 态 相 变 原 理 与 应 用

材料科学与工程学院

第五章

固 态 相 变 原 理 与 应 用

贝氏体相变

第6章 贝氏体相变PPT课件

第二节 贝氏体相变机制

相变机制: 马氏体型相变:

因为贝氏体中的铁素体与母相奥氏体之间保持 第二类共格、有一定的晶体学位向关系、浮凸 现象等; 扩散型相变:由单相的奥氏体分解为碳浓度不 同的铁素体+碳化物; 结论:贝氏体相变是马氏体相变+碳原子的扩散。

一、恩金贝氏体相变假说 实验一:低碳钢形成的下贝氏体中的铁素体过饱

K-S,惯习面是{111}等 碳化物:-碳化物、-碳化物

(渗碳体),从过饱和铁素体中 析出。

3.粒状贝氏体

3. 粒状贝氏体 形成条件:低、中碳合金钢在上贝氏体相变区高

温范围内等温时形成。 组织形态:粒状富碳奥氏体分布在铁素体条中。 基体:条状铁素体合并而成,铁素体的含碳量很

低,接近平衡浓度,富碳奥氏体区含碳很高。 粒状贝氏体形成过程中有碳的扩散而无合金元素

有碳原子的扩散,碳的扩散速度控制贝氏体转变速度并影 响组织形貌。

第一节 贝氏体相变的基本特征和组织形状

一、贝氏体相变的基本特征 1. 贝氏体相变的温度范围: 贝氏体相变的温度范围:Bs~Ms 贝氏体相变不能进行到底,有残余奥氏体存在。 2. 相变产物: B由铁素体与碳化物、马氏体、富碳残余奥氏体

等组成。而P由铁素体和碳化物组成。 贝氏体转变与珠光体有着本质的不同:非平衡、

位错密度高、各相无比例关系、相组成不同等。

贝氏体定义:钢中的贝氏体是过冷奥氏体的中温转变产 物,它以贝氏体铁素体为基体,同时可能存在-渗碳体 或-碳化物、残余奥氏体等相构成的组织。贝氏体铁素 体的形貌多呈条片状,亚结构是位错。