石墨化增碳剂详细

增碳剂配方

增碳剂配方

增碳剂配方

一、原料:

(1)碳酸钙:60克;

(2)硫酸铵:20克;

(3)碳酸铵:20克;

(4)硫酸钠:20克;

(5)灰垢:30克;

(6)石灰石:20克;

(7)烧碱:20克;

(8)硫黄:10克。

二、配方:

(1)将碳酸钙、硫酸铵、碳酸铵、硫酸钠的总量加入搅拌桶中,搅拌混合均匀,形成基料;

(2)将灰垢、石灰石、烧碱、硫黄以同样的比例混合在基料中,与基料搅拌均匀;

(3)将混合物倒入模具中,经道模压机压制成碳剂;

(4)完成后,将碳剂进行天然烘焙,使之软硬适度,从而使其变得坚实,不易水解。

三、使用方法:

(1)将配制好的碳剂放置在水池中,等待水流经过;

(2)每次添加量为20-30克,每次添加碳剂后,应等待水流完

全透过,以防止碳剂淤积;

(3)用碳剂增碳,可以提高水质,增碳剂用量不宜过多,否则会影响水质。

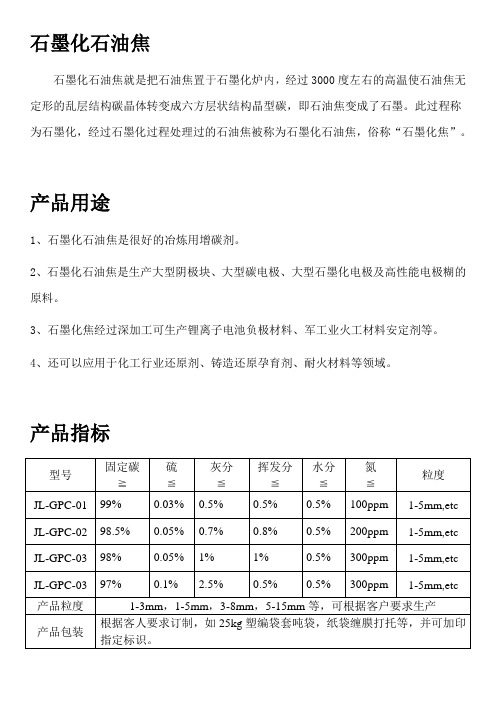

石墨化石油焦

石墨化石油焦

石墨化石油焦就是把石油焦置于石墨化炉内,经过3000度左右的高温使石油焦无定形的乱层结构碳晶体转变成六方层状结构晶型碳,即石油焦变成了石墨。

此过程称为石墨化,经过石墨化过程处理过的石油焦被称为石墨化石油焦,俗称“石墨化焦”。

产品用途

1、石墨化石油焦是很好的冶炼用增碳剂。

2、石墨化石油焦是生产大型阴极块、大型碳电极、大型石墨化电极及高性能电极糊的原料。

3、石墨化焦经过深加工可生产锂离子电池负极材料、军工业火工材料安定剂等。

4、还可以应用于化工行业还原剂、铸造还原孕育剂、耐火材料等领域。

产品指标。

铸造用增碳剂

煤质增碳剂:灰分、挥发份较高(电炉熔炼已很少用)

优质增碳剂一般指经过石墨化的增碳剂,在高温条件下,碳原子的排 列呈石墨的微观形态,所以称之为石墨化。石墨化可以降低增碳剂中杂质 的含量,提高增碳剂的碳含量,降低硫含量。

2、增碳剂指标

HT250铸件用增碳剂(粒度1-Leabharlann mm):项目固定碳

硫

3.6 避免增碳剂被卷入炉渣 增碳剂一旦被卷入炉渣中,就不能与铁液接触,当然会严重影响增碳效

果。

3、影响增碳剂吸收的因素

3.3 增碳剂粒度 增碳剂粒度是影响增碳剂熔入铁液的主要因素。一般来说,增碳剂的粒

度越小与铁液接触的界面面积就越大,增碳的效率就会越高,但太细的颗粒 已于被氧化且在易于被对流的空气和除尘系统抽走,因此增碳剂尺寸下限不 宜低于1mm。在熔炼铁水材质、过热温度一致的情况下,增碳剂粒度越大越难 以熔化,在电炉中以固态存在的时间就越长,与空气接触的时间也越长,导 致烧损严重,吸收率降低,因此增碳剂的尺寸上限不宜高于4mm。

2.4 氮 氮是衡量增碳剂好坏的一个重要指标。 在灰铁中适量的氮(<150ppm)可使石墨片长度缩短,弯曲程度增加,端

部钝化,长宽比减小,稳定珠光体,细化晶粒组织,提高抗拉强度和硬度。 氮含量过多,阻碍石墨化,增加碳化物稳定性,促进D型石墨的形成,提

高硬度,恶化加工性能,形成氮气孔(>150ppm)。

灰分

指标

≥97.5% ≤0.15%

≤0.3%

挥发分 ≤1%

氮 ≤150ppm

水分 ≤0.5%

2、增碳剂指标

YB/T 192-2001 炼钢用增碳剂

2、增碳剂指标

2.1 固定碳 增碳剂的固定碳不等同于含碳量。 固定碳值根据样品中的水分、挥发份、灰分及硫份计算得出,含碳量可

增碳剂介绍

≤0.08 ≤0.03 ≤0.5 ≤0.5 ≤0.5 的作用

①提高碳当量; 提高碳当量; ②增加铁液石墨形核核心,降低白口倾向; 增加铁液石墨形核核心,降低白口倾向; ③增碳是防止或减轻收缩倾向最好的措施。由于铁液凝 增碳是防止或减轻收缩倾向最好的措施。 固过程中的具有石墨化膨胀的作用, 固过程中的具有石墨化膨胀的作用,因此良好的石墨化 会减少铁液的收缩倾向。 会减少铁液的收缩倾向。 的增碳剂, ④在铁水表面撒一层0.2~1mm的增碳剂,可起到“隔 在铁水表面撒一层 ~ 的增碳剂 可起到“ 离层”的作用,防止炉内铁水减碳。 离层”的作用,防止炉内铁水减碳。

4、增碳剂 、

增碳剂化学成份

化 学 成 分 % 型 号 固定碳 碳保 SK DJ MJ YJ ≥99.5 ≥98.5 ≥98.5 ≥98.5 灰 份 ≤0.08 ≤0.8 ≤1.0 ≤0.8 挥发份 ≤0.45 ≤0.5 ≤0.5 ≤0.8 硫 ≤0.01 ≤0.02 ≤0.05 ≤0.5 水 份 氮 主要功能 吸收率高 防止产生氮气孔 吸收率高 防止产生氮气孔 吸收率高 防止产生氮气孔 杂质较多、 杂质较多、含氮量高 吸收速度较慢

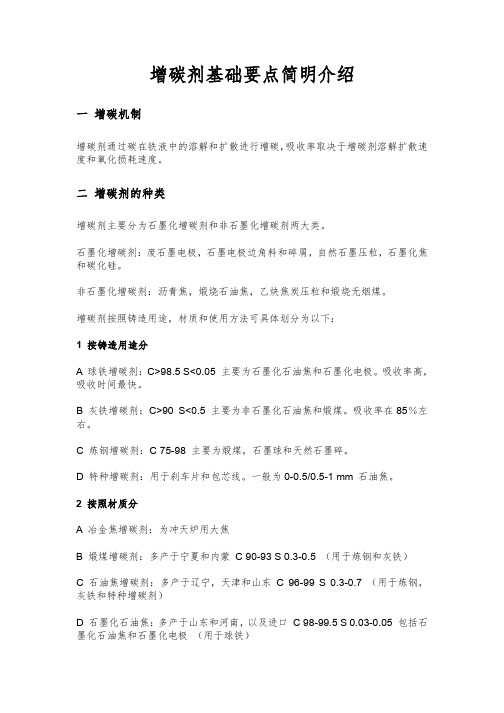

增碳剂基础要点简明介绍

增碳剂基础要点简明介绍一增碳机制增碳剂通过碳在铁液中的溶解和扩散进行增碳,吸收率取决于增碳剂溶解扩散速度和氧化损耗速度。

二增碳剂的种类增碳剂主要分为石墨化增碳剂和非石墨化增碳剂两大类。

石墨化增碳剂:废石墨电极,石墨电极边角料和碎屑,自然石墨压粒,石墨化焦和碳化硅。

非石墨化增碳剂:沥青焦,煅烧石油焦,乙炔焦炭压粒和煅烧无烟煤。

增碳剂按照铸造用途,材质和使用方法可具体划分为以下:1 按铸造用途分A 球铁增碳剂:C>98.5 S<0.05 主要为石墨化石油焦和石墨化电极。

吸收率高,吸收时间最快。

B 灰铁增碳剂:C>90 S<0.5 主要为非石墨化石油焦和煅煤。

吸收率在85%左右。

C 炼钢增碳剂:C 75-98 主要为煅煤,石墨球和天然石墨碎。

D 特种增碳剂:用于刹车片和包芯线。

一般为0-0.5/0.5-1 mm 石油焦。

2 按照材质分A 冶金焦增碳剂:为冲天炉用大焦B 煅煤增碳剂:多产于宁夏和内蒙C 90-93 S 0.3-0.5 (用于炼钢和灰铁)C 石油焦增碳剂:多产于辽宁,天津和山东C 96-99 S 0.3-0.7 (用于炼钢,灰铁和特种增碳剂)D 石墨化石油焦:多产于山东和河南,以及进口C 98-99.5 S 0.03-0.05 包括石墨化石油焦和石墨化电极(用于球铁)E 天然石墨增碳剂:多产于湖北和山东,C 65-99 (用于炼钢)F 复合材料增碳剂:以石墨粉,焦粉和石油焦为原料人工制造 C 93-97 S0.09-0.73 按照使用方法分主要有熔炼电炉用,保温电炉用,转炉用,冲天炉用,以及铁水包用增碳剂(随流增碳剂)三增碳效果的影响因素1 增碳剂的种类:石墨化增碳剂吸收率高,未经过煅烧的难吸收。

2 增碳剂的颗粒度:A 粒度小,溶解快,损耗大。

大小的选择和炉台直径及容量有关。

100KGS 10mm,500KGS 15mm,1.5T 20mm,20T 30mm。

B 颗粒度分布不均匀的吸收差。

增碳剂使用注意事项

原文地址:中频电炉增碳剂使用注意事项作者:微笑现在大家对于感应电炉熔炼灰铁,球铁,在铸造熔炼中注重预处理,提高铁水的冶金质量,以及大量使用废钢做合成铸铁都比较熟悉了,增碳剂,碳化硅,高含钡的硅铁预处理剂的使用也逐步广泛,对于增碳剂来讲,结合最近得到的信息和以前实际经验,加上前人的发表文章,我感觉在熔炼中要注意几点: 1。

增碳剂的成分,应该以氮含量的多少来区分,则使用时,选择什么级别的氮含量,很重要!!!我们现在以感应电炉加入60%以上的废钢,熔炼合成铸铁,,由于其中钛等有害元素很低,所以应该使用低氮的增碳剂。

我在以前的帖子里面介绍过,美国,日本高端客户对普通灰铁的验收,需要化验铸铁里面氮,钛,铅,砷等等有害元素的含量,(机械性能方面,不仅要做抗拉,硬度,还要做灰铁的屈服强度),其中对于氮的含量,一般希望在80-120PPM最好,这时如果你使用高氮增碳剂(一般都属于低端增碳剂产品),由于铁水中钛的含量很低,不可能消耗大量的氮,使铸件容易因为氮含量太高而出现大量气孔,气缩或者有关缺陷,这种现象,已经在我以前工作过的单位发生,许多专家在其发表的文章中也谈过,增碳剂质量不好带给他们的重大损失。

(具体是谁?记不清了,好像是一位姓金的专家在铸造杂志上写过)。

很多铸造朋友以为,增碳剂硫量较高,不会影响普通灰铁(孕育铸铁)的质量,但是增碳剂硫量高,伴随着其中的氮也会很高,带来质量问题。

2。

99年在台湾首屋(台湾帝屋在青岛的工厂)工作时,其库房里面增碳剂很多,标牌注名只有高氮,中氮,低氮三种之分,但是根本不知其中缘故,现在经历多了,才逐步体会到此点。

当然很多东西在国内还在逐步适应,特别是高氮增碳剂,也在大量使用,石墨化不好的石油焦,精煤等等,这些低端产品针对什么铸铁熔炼使用?是否是高含钛铸铁使用?还需要今后逐步获得经验。

石墨化不好的增碳剂,加入铁水,一是吸收率低,慢,二是渣子多,三是其他有害元素影响铁水质量,希望大家注意! 3。

石墨化增碳剂指标

石墨化增碳剂指标

石墨化增碳剂通常是用于钢铁冶炼中的一种添加剂,其指标和性能可以根据具体的生产需求和材料配方而有所不同。

然而,一般来说,以下是常见的石墨化增碳剂的一些指标和性能:

1.固定碳含量(Fixed Carbon Content):固定碳是石墨化增碳剂中最重要的成分之一,通常在70% 到90% 之间。

固定碳含量越高,其增碳效果越好。

2.灰分含量(Ash Content):灰分是指石墨化增碳剂中不燃烧部分的总和,一般应尽量控制在较低水平,通常在5% 以下。

3.硫含量(Sulfur Content):硫含量是一个重要的指标,因为高硫含量可能会对钢铁的质量产生负面影响。

通常要求硫含量控制在较低水平,一般在0.1% 以下。

4.粒度(Granularity):石墨化增碳剂的粒度应该适中,能够均匀地分散在熔炼的金属中,一般以通过筛网的比例来表示。

5.石墨化程度(Graphitization Degree):石墨化增碳剂的石墨化程度决定了其在钢铁中的增碳效果和稳定性。

通常希望石墨化程度高,确保在冶炼过程中能够有效地释放出碳元素。

6.水分含量(Moisture Content):水分含量通常应控制在低水平,以确保石墨化增碳剂的质量和稳定性。

这些指标通常是根据生产厂家的生产工艺和客户需求来确定的。

在使用石墨化增碳剂时,制造商和用户通常会根据具体的工艺要求和金属成分调整这些指标,以获得最佳的冶炼效果和钢铁品质。

石墨化增碳剂

石墨化增碳剂特点

可以降低增碳剂中杂质的含量,提高增碳剂的含量,降低硫、氮含量,增碳效果稳定,碳的吸收率高。

石墨化增碳剂使用方法

在电炉底部放置炉料三分之一后将计算好的产品放置在炉料上,(炉中放一部分料后放增碳剂)然后把剩余炉料按要求放在上面,如上面的炉料较大时应把一些较碎的炉料压在增碳剂上,以防止漂浮影响吸收率。增碳剂加入量是金属量的1-3%,用户也可根据产品生产质量要求自行调整。增碳剂的特点是碳在铁液中吸收效果好,不返渣,使用增增碳剂定义

优质增碳剂一般指经过石墨化得增碳剂,在高温条件下,碳原子的排列呈石墨的微观形态,所以称之为石墨化。

石墨化增碳剂用途

主要用于冶金炼钢增碳和球铁铸造增碳。优质的石墨化增碳剂可用在作耐磨润滑材料、铸造、翻砂、压模及高温冶金材料、原子能工业和国防工业、能防止锅炉结垢、作铅笔芯、颜料、抛光剂、电极等行业。

一种重利用废石墨电极的多孔高效增碳剂及其制备方法[发明专利]

(10)申请公布号(43)申请公布日 (21)申请号 201510288085.2(22)申请日 2015.06.01C21C 7/00(2006.01)(71)申请人铜陵市明诚铸造有限责任公司地址247127 安徽省铜陵市郊区铜山镇竹园新村(72)发明人张蔓青 肖颖(74)专利代理机构安徽合肥华信知识产权代理有限公司 34112代理人方峥(54)发明名称一种重利用废石墨电极的多孔高效增碳剂及其制备方法(57)摘要本发明涉及增碳剂领域,具体涉及一种重利用废石墨电极的多孔高效增碳剂及其制备方法,该增碳剂以废石墨电极作为碳材料,以水玻璃、碳酸氢铵、聚乙二醇400等复合材料制备的粘结剂,这种粘结剂杂质含量低,高温烧制过程中能赋予材料多孔结构,添加的纳米碳管有增效引导作用,加速增碳过程,坯料表面喷涂的硅溶胶干燥后在材料表面粘附硅微粒,促进熔炼液石墨化进程,提高坯料流动性,提高利用率;本发明制备的增碳剂碳含量高,形态性能稳定,流动性好,熔入快,增碳快速,性价比高,有效的提高了金属制品的质量。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书2页(10)申请公布号CN 104962686 A (43)申请公布日2015.10.07C N 104962686A1.一种重利用废石墨电极的多孔高效增碳剂,其特征在于,该增碳剂由以下重量份的原料制成:废石墨电极50-60、纳米碳管0.8-1、水玻璃0.2-0.5、碳酸氢铵0.1-0.2、玉米秸秆灰0.2-0.3、多孔沸石1-1.5、聚乙二醇400 0.2-0.5、固含量为10-15%的硅溶胶适量、水10-20。

2.如权利要求1所述的一种重利用废石墨电极的多孔高效增碳剂及其制备方法,其特征在于,包含以下步骤:(1)先将废石墨电极投入0.1mol/L的稀盐酸溶液中浸泡30-50min,随后用清水清洗除去酸,再将电极投入5%的乙醇水溶液中,超声清洗5-6h,清洗结束后完全干燥,粉碎成粒径≤0.5mm的颗粒,所得材料备用;(2)将水玻璃、聚乙二醇400、碳酸氢铵投入水中,搅拌至物料完全溶解,随后再投入玉米秸秆灰,高速搅拌混合40-50min,得粘结剂备用;(3)将步骤(1)所得的材料与步骤(2)所得的粘结剂及除硅溶胶外的其它剩余物料混合,高速搅拌均匀后用压球机压坯成型,坯体的粒径为10-20mm,长度为1-5cm,随后将坯体在180-200℃下干燥3-4h,待坯料冷却至70-80℃时,称取与坯料质量比为0.1:1的硅溶胶,将其均匀喷涂在坯料表面,喷涂完毕后恒温放置2-3h,随后自然冷却至室温,即得成品。

高强度高碳当量灰铸铁生产工艺问题2—合理地使用增碳剂

合理地使用增碳剂半个世纪以来,铸铁件的生产技术有了长足的进步,如在球铁生产中,ADI技术的成熟和高硅固溶强化铁素体球铁的推广,,给球铁生产技术的发展注入了新的动力,而在灰铸铁的生产技术方面,我认为采用合成铸铁技术,应当是一个很大的技术进步,它与我们生产高强度高碳当量的铸铁件找到一条正确的途径,缩短了与国外先进国家的技术差距。

合成铸铁生产技术就是改变了过去长期以来一直用生铁作为主要炉料成分的配料方法,而是不用生铁,或只用少量的生铁,主要采用废钢做主要炉料,配以增碳剂增碳来达到指定的化学成分和新的配料方法。

新的配料方法与老方法相比,主要有一下三个方面优点:1、避免了新生铁遗传性2、增碳剂增加了外来的石墨核心3、是废钢中的氮及从增碳剂中带进来的更多氮促进了珠光体和改变了石墨形态,但众多的介绍合成铸铁经验文献中,基本上都推荐要采用低氮低硫的幼稚石墨型增碳剂,其原因就是石墨型增碳剂能直溶增碳达度块,回收率高,因而在采用增碳剂时,只注意了石墨形态,含碳量,灰分和粒度,而不去关注增碳剂含氮量高低,常常把其中的氮作为影响铸件的气孔缺陷的原因而拒绝利用氮能增加铸件强度的有利条件,从而对利用增碳剂中的氮的有利作用。

做了理论上的肯定,而实际上的否定,但在实际运用中增碳剂的生产厂家一改不进行氮含量的分析,在采用的技术条件上也没有对氮含量的分析,因而在增碳剂的含氮量及生产出的灰铸铁件中的氮处于一个失控的状态,因此尽管许多铸造厂也采取了高比例的废钢配比,也加入了2%左右的增碳剂,但所得结果,有的厂铸铁件中含氮量超高,产生氮气孔而使铸件报废,而大多数工厂生产出来的铸件性能仍然不高,本体强度难以稳定地满足HT250的要求,仍要采用低碳当量来提高强度。

百铸网在近三年来,一直在宣传要利用增碳剂中的氮有利作用,并且帮助了很多厂,在时间中利用增碳剂中氮和硫,稳定地成批生产了HT250,HT300的铸铁件,合理地选用增碳剂。

掌控好其中的氮和硫就能稳定地生产出高强度高碳当量的铸铁件,根据资料和我们的实验室数据,氮在铸铁中最明显的作用就是稳定珠光体,而保证95%以上的珠光体是生产高强度的基本要求,氮在50-120ppm时能有效地抑制铁素体的生成,而当含量过高时有产生氮气孔的危险,我们控制厚大件的氮含量不超过80ppm,中小件不超过120ppm作为控制界限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品:石墨化增碳剂

成分含量:

固定碳:≥98.5%

灰分:≤0.5%

挥发分:≤0.5%

硫:≤0.05%

水分:≤0.5%

氮:≤0.03%(300ppm)

生产不同粒度:

0mm-0.5mm

0.5mm-1mm

1mm-5mm

5mm-8mm

不同粒度报价不一样,可根据客户要求定制粒度

我们工厂采用的是艾奇逊卧式炉锻造,月产量在4000-5000吨

针对的客户:

钢铁冶炼厂,铸造厂,贸易中间商

产品特点:

高固定碳,吸收率高,低硫低氮,并在吸收速度上快于同类石

墨化增碳剂,且不吸附炉壁,完全吸收无残留,价格低于同类硫低于0.05以下的石墨化增碳剂,性价比高。

吸收率高, 根据使用方法吸收率最高能达到90%以上.

吸收速度快,比同类石墨化增碳剂吸收速度快,不吸附炉壁,且无残留,炉中增碳吸收速度优势更加明显.

硫份低, 0.05%以下

超高的性价比,综述上述在同类石墨化增碳剂中(硫≤0.05)价格最优优势。

效益影响:

石墨增碳剂为您降低成本,提高产品质量。

原材料可增加废钢用量,减少生铁用量或不用生铁,有效避免生铁的遗传性对铸件的影响。

含硫低,稳定可靠,有效节约硫在球化和孕育过程中对合金的不利影响,节省合金费用。

由于熔点低,吸收快,不反渣,可以有效保护和延长炉龄,减少炉衬消耗

化学成分纯净:高碳、低硫、微氮,有害杂质少

物理形态:外观洁净、无杂质,多孔隙结构,吸收速度快,吸收率高

微观形态:晶体度质量优,有效提升铸件铸铁牌号和性能

产品性质稳定:增碳效果稳定,吸收效果好,提温效果明显,不返渣

包装:

25千克/袋,编织袋(内里防水膜),可提供吨袋

如需要特殊包装方式等,请致电

贮存

产品应存放在清洁、干燥的库房内,防止受潮和玷污及踩踏。