石墨化增碳剂详细

增碳剂配方

增碳剂配方

增碳剂配方

一、原料:

(1)碳酸钙:60克;

(2)硫酸铵:20克;

(3)碳酸铵:20克;

(4)硫酸钠:20克;

(5)灰垢:30克;

(6)石灰石:20克;

(7)烧碱:20克;

(8)硫黄:10克。

二、配方:

(1)将碳酸钙、硫酸铵、碳酸铵、硫酸钠的总量加入搅拌桶中,搅拌混合均匀,形成基料;

(2)将灰垢、石灰石、烧碱、硫黄以同样的比例混合在基料中,与基料搅拌均匀;

(3)将混合物倒入模具中,经道模压机压制成碳剂;

(4)完成后,将碳剂进行天然烘焙,使之软硬适度,从而使其变得坚实,不易水解。

三、使用方法:

(1)将配制好的碳剂放置在水池中,等待水流经过;

(2)每次添加量为20-30克,每次添加碳剂后,应等待水流完

全透过,以防止碳剂淤积;

(3)用碳剂增碳,可以提高水质,增碳剂用量不宜过多,否则会影响水质。

铸造用增碳剂

煤质增碳剂:灰分、挥发份较高(电炉熔炼已很少用)

优质增碳剂一般指经过石墨化的增碳剂,在高温条件下,碳原子的排 列呈石墨的微观形态,所以称之为石墨化。石墨化可以降低增碳剂中杂质 的含量,提高增碳剂的碳含量,降低硫含量。

2、增碳剂指标

HT250铸件用增碳剂(粒度1-Leabharlann mm):项目固定碳

硫

3.6 避免增碳剂被卷入炉渣 增碳剂一旦被卷入炉渣中,就不能与铁液接触,当然会严重影响增碳效

果。

3、影响增碳剂吸收的因素

3.3 增碳剂粒度 增碳剂粒度是影响增碳剂熔入铁液的主要因素。一般来说,增碳剂的粒

度越小与铁液接触的界面面积就越大,增碳的效率就会越高,但太细的颗粒 已于被氧化且在易于被对流的空气和除尘系统抽走,因此增碳剂尺寸下限不 宜低于1mm。在熔炼铁水材质、过热温度一致的情况下,增碳剂粒度越大越难 以熔化,在电炉中以固态存在的时间就越长,与空气接触的时间也越长,导 致烧损严重,吸收率降低,因此增碳剂的尺寸上限不宜高于4mm。

2.4 氮 氮是衡量增碳剂好坏的一个重要指标。 在灰铁中适量的氮(<150ppm)可使石墨片长度缩短,弯曲程度增加,端

部钝化,长宽比减小,稳定珠光体,细化晶粒组织,提高抗拉强度和硬度。 氮含量过多,阻碍石墨化,增加碳化物稳定性,促进D型石墨的形成,提

高硬度,恶化加工性能,形成氮气孔(>150ppm)。

灰分

指标

≥97.5% ≤0.15%

≤0.3%

挥发分 ≤1%

氮 ≤150ppm

水分 ≤0.5%

2、增碳剂指标

YB/T 192-2001 炼钢用增碳剂

2、增碳剂指标

2.1 固定碳 增碳剂的固定碳不等同于含碳量。 固定碳值根据样品中的水分、挥发份、灰分及硫份计算得出,含碳量可

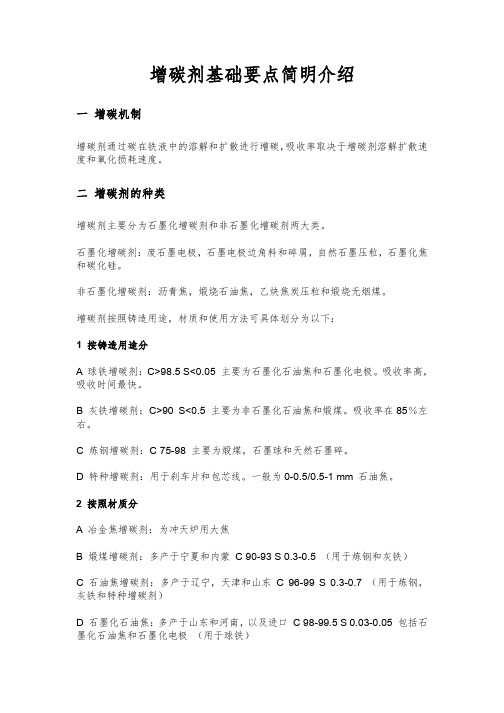

增碳剂基础要点简明介绍

增碳剂基础要点简明介绍一增碳机制增碳剂通过碳在铁液中的溶解和扩散进行增碳,吸收率取决于增碳剂溶解扩散速度和氧化损耗速度。

二增碳剂的种类增碳剂主要分为石墨化增碳剂和非石墨化增碳剂两大类。

石墨化增碳剂:废石墨电极,石墨电极边角料和碎屑,自然石墨压粒,石墨化焦和碳化硅。

非石墨化增碳剂:沥青焦,煅烧石油焦,乙炔焦炭压粒和煅烧无烟煤。

增碳剂按照铸造用途,材质和使用方法可具体划分为以下:1 按铸造用途分A 球铁增碳剂:C>98.5 S<0.05 主要为石墨化石油焦和石墨化电极。

吸收率高,吸收时间最快。

B 灰铁增碳剂:C>90 S<0.5 主要为非石墨化石油焦和煅煤。

吸收率在85%左右。

C 炼钢增碳剂:C 75-98 主要为煅煤,石墨球和天然石墨碎。

D 特种增碳剂:用于刹车片和包芯线。

一般为0-0.5/0.5-1 mm 石油焦。

2 按照材质分A 冶金焦增碳剂:为冲天炉用大焦B 煅煤增碳剂:多产于宁夏和内蒙C 90-93 S 0.3-0.5 (用于炼钢和灰铁)C 石油焦增碳剂:多产于辽宁,天津和山东C 96-99 S 0.3-0.7 (用于炼钢,灰铁和特种增碳剂)D 石墨化石油焦:多产于山东和河南,以及进口C 98-99.5 S 0.03-0.05 包括石墨化石油焦和石墨化电极(用于球铁)E 天然石墨增碳剂:多产于湖北和山东,C 65-99 (用于炼钢)F 复合材料增碳剂:以石墨粉,焦粉和石油焦为原料人工制造 C 93-97 S0.09-0.73 按照使用方法分主要有熔炼电炉用,保温电炉用,转炉用,冲天炉用,以及铁水包用增碳剂(随流增碳剂)三增碳效果的影响因素1 增碳剂的种类:石墨化增碳剂吸收率高,未经过煅烧的难吸收。

2 增碳剂的颗粒度:A 粒度小,溶解快,损耗大。

大小的选择和炉台直径及容量有关。

100KGS 10mm,500KGS 15mm,1.5T 20mm,20T 30mm。

B 颗粒度分布不均匀的吸收差。

回转炉煅烧增碳剂

回转炉煅烧增碳剂1. 介绍回转炉煅烧增碳剂的概念和作用回转炉煅烧增碳剂是一种用于钢铁生产中的辅助材料,主要用于增加炉料中的碳含量。

它由多种原料混合而成,经过特定的工艺处理后形成颗粒状,方便在回转炉中使用。

回转炉煅烧增碳剂在钢铁冶炼过程中起到了重要的作用,可以提高钢铁的质量和生产效率。

2. 回转炉煅烧增碳剂的原料和制备工艺回转炉煅烧增碳剂的原料主要包括焦炭、石墨、石油焦、木炭等。

这些原料经过破碎、筛分等处理后,按照一定比例混合,再进行加热、煅烧等工艺处理,最终形成所需的颗粒状增碳剂。

制备工艺主要包括以下几个步骤: 1. 原料准备:将焦炭、石墨、石油焦、木炭等原料进行破碎、筛分等处理,确保原料的粒度符合要求。

2. 混合配比:根据所需的成分比例,将不同原料按照一定比例混合。

3. 加热处理:将混合后的原料放入高温炉中进行加热处理,使其达到一定的温度。

4. 煅烧处理:将加热后的原料进行煅烧处理,使其形成颗粒状增碳剂。

5. 冷却和包装:将煅烧后的增碳剂进行冷却,并进行包装,以便于储存和运输。

3. 回转炉煅烧增碳剂的作用机理回转炉煅烧增碳剂在钢铁冶炼过程中的作用主要有两个方面:3.1 增碳作用回转炉煅烧增碳剂中的原料富含碳元素,当增碳剂投入回转炉中时,其碳元素会与炉料中的铁元素进行反应,生成高碳的铁合金。

这样可以增加炉料中的碳含量,提高钢铁的碳含量,使钢铁的强度、硬度等力学性能得到提高。

3.2 清洁作用回转炉煅烧增碳剂中的原料中还含有一定比例的灰分和硫等杂质。

当增碳剂投入回转炉中时,这些杂质会与炉料中的杂质进行吸附、还原等反应,从而减少钢铁中的杂质含量,提高钢铁的纯净度和质量。

4. 回转炉煅烧增碳剂的应用回转炉煅烧增碳剂主要应用于钢铁冶炼过程中。

在回转炉中,增碳剂可以通过喷吹、撒播等方式加入,与炉料一起进行反应。

增碳剂的投入量和投入时间可以根据具体的冶炼工艺和产品要求进行调整。

通过使用回转炉煅烧增碳剂,可以有效提高钢铁的质量和生产效率。

煅煤增碳剂概念

煅煤增碳剂概念煅煤增碳剂概念煅煤增碳剂是一种用于提高钢铁中碳含量的物质。

它通常由石墨或焦炭等原料制成,通过高温处理和加压形成。

在钢铁冶金过程中,它被用作一种添加剂,以达到所需的碳含量。

1. 煅煤增碳剂的分类根据原料不同,煅煤增碳剂可以分为焦炭增碳剂、沥青焦增碳剂、木质素增碳剂等几种。

- 焦炭增碳剂:主要由焦炭或其他高纯度的天然或人工焦制品制成。

具有高纯度、低灰分、低硫分等特点。

- 沥青焦增碳剂:主要由沥青或其他油类物质制成。

具有较高的灰分和硫分,并且易挥发。

- 木质素增碳剂:主要由木材、秸秆等植物纤维素类原料制成。

具有较高的灰分和硫分,并且易挥发。

2. 煅煤增碳剂的作用在钢铁冶金过程中,煅煤增碳剂的主要作用是提高钢铁中的碳含量。

它可以通过以下几种方式实现:- 熔化作用:煅煤增碳剂在高温下熔化,与钢水混合后,可以快速增加钢铁中的碳含量。

- 还原作用:煅煤增碳剂中的焦炭等物质可以还原钢铁中的氧化物,释放出大量的碳。

- 吸附作用:煅煤增碳剂表面具有一定的吸附能力,可以吸附钢铁中的杂质和气体,从而提高钢铁质量。

3. 煅煤增碳剂的使用方法在钢铁冶金过程中,通常将适量的煅煤增碳剂加入到钢水中进行混合。

具体使用方法如下:- 加入时间:一般在转包或转罐前加入。

- 加入方式:可以采用自由落下或压力喷射等方式进行加入。

- 加入量:根据不同需求和生产工艺确定。

4. 煅煤增碳剂的注意事项在使用煅烧增碳剂时,需要注意以下几点:- 保持干燥:煅煤增碳剂易吸潮,在存储和使用过程中需要保持干燥。

- 严禁混用:不同类型的煅煤增碳剂不能混用,否则会影响钢铁质量。

- 控制加入量:加入过多的煅烧增碳剂会导致钢铁中的杂质含量增加,影响钢铁质量。

总结煅烧增碳剂是一种用于提高钢铁中碳含量的物质,主要由焦炭、沥青焦或木质素等原料制成。

它在钢铁冶金过程中起到了重要的作用,能够通过熔化、还原和吸附等方式提高钢铁中的碳含量。

在使用时需要注意保持干燥、严禁混用和控制加入量等事项。

石墨化增碳剂

石墨化增碳剂特点

可以降低增碳剂中杂质的含量,提高增碳剂的含量,降低硫、氮含量,增碳效果稳定,碳的吸收率高。

石墨化增碳剂使用方法

在电炉底部放置炉料三分之一后将计算好的产品放置在炉料上,(炉中放一部分料后放增碳剂)然后把剩余炉料按要求放在上面,如上面的炉料较大时应把一些较碎的炉料压在增碳剂上,以防止漂浮影响吸收率。增碳剂加入量是金属量的1-3%,用户也可根据产品生产质量要求自行调整。增碳剂的特点是碳在铁液中吸收效果好,不返渣,使用增增碳剂定义

优质增碳剂一般指经过石墨化得增碳剂,在高温条件下,碳原子的排列呈石墨的微观形态,所以称之为石墨化。

石墨化增碳剂用途

主要用于冶金炼钢增碳和球铁铸造增碳。优质的石墨化增碳剂可用在作耐磨润滑材料、铸造、翻砂、压模及高温冶金材料、原子能工业和国防工业、能防止锅炉结垢、作铅笔芯、颜料、抛光剂、电极等行业。

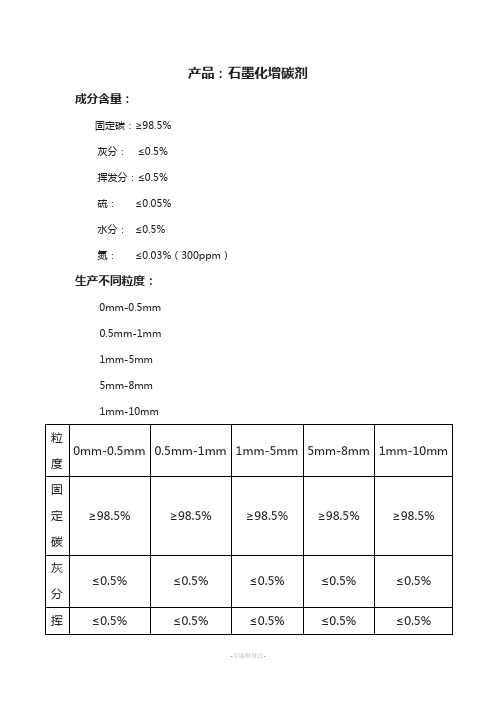

石墨化增碳剂详细

产品:石墨化增碳剂成分含量:固定碳:≥98.5%灰分:≤0.5%挥发分:≤0.5%硫:≤0.05%水分:≤0.5%氮:≤0.03%(300ppm)生产不同粒度:0mm-0.5mm0.5mm-1mm1mm-5mm5mm-8mm1mm-10mm不同粒度报价不一样,可根据客户要求定制粒度我们工厂采用的是艾奇逊卧式炉锻造,月产量在4000-5000吨针对的客户:钢铁冶炼厂,铸造厂,贸易中间商产品特点:高固定碳,吸收率高,低硫低氮,并在吸收速度上快于同类石墨化增碳剂,且不吸附炉壁,完全吸收无残留,价格低于同类硫低于0.05以下的石墨化增碳剂,性价比高。

吸收率高,根据使用方法吸收率最高能达到90%以上.吸收速度快,比同类石墨化增碳剂吸收速度快,不吸附炉壁,且无残留,炉中增碳吸收速度优势更加明显.硫份低,0.05%以下超高的性价比,综述上述在同类石墨化增碳剂中(硫≤0.05)价格最优优势。

效益影响:石墨增碳剂为您降低成本,提高产品质量。

原材料可增加废钢用量,减少生铁用量或不用生铁,有效避免生铁的遗传性对铸件的影响。

含硫低,稳定可靠,有效节约硫在球化和孕育过程中对合金的不利影响,节省合金费用。

由于熔点低,吸收快,不反渣,可以有效保护和延长炉龄,减少炉衬消耗化学成分纯净:高碳、低硫、微氮,有害杂质少物理形态:外观洁净、无杂质,多孔隙结构,吸收速度快,吸收率高微观形态:晶体度质量优,有效提升铸件铸铁牌号和性能产品性质稳定:增碳效果稳定,吸收效果好,提温效果明显,不返渣包装:25千克/袋,编织袋(内里防水膜),可提供吨袋如需要特殊包装方式等,请致电贮存产品应存放在清洁、干燥的库房内,防止受潮和玷污及踩踏THANKS !!!致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

石墨球增碳剂

石墨球增碳剂石墨球增碳剂是一种常见的增碳剂,在许多工业领域都有广泛的应用。

本文将介绍石墨球增碳剂的定义、特点、用途以及制备方法。

一、石墨球增碳剂的定义石墨球增碳剂是由石墨粉末和粘结剂混合而成的球状颗粒物。

石墨球增碳剂具有高度的石墨化程度和良好的增碳效果,能够提高钢铁、铸件和合金材料的碳含量,改善其力学性能和工艺性能。

1. 高纯度:石墨球增碳剂采用高纯度的石墨粉末制备而成,具有较高的纯度,能够保证增碳效果的稳定性和可靠性。

2. 球状颗粒:石墨球增碳剂的颗粒形状为球状,具有较好的流动性和分散性,能够均匀地分布在熔体中,提高增碳的均匀性。

3. 耐高温:石墨球增碳剂具有较高的耐高温性能,能够在高温条件下保持其增碳效果,不易烧蚀和熔化。

4. 易于操作:石墨球增碳剂的使用方法简单,可直接投入熔体中,不需要额外的设备和工艺操作。

三、石墨球增碳剂的用途1. 钢铁冶炼:石墨球增碳剂可用于钢铁冶炼过程中的增碳操作,提高钢铁的碳含量,改善其硬度、强度和耐磨性。

2. 铸造工业:石墨球增碳剂可用于铸造工业中的增碳操作,提高铸件的碳含量,改善其铸造性能和机械性能。

3. 合金制备:石墨球增碳剂可用于合金制备过程中的增碳操作,提高合金材料的碳含量,改善其热处理性能和耐腐蚀性能。

四、石墨球增碳剂的制备方法1. 原料准备:将高纯度的石墨粉末和粘结剂按一定比例混合均匀。

2. 成型处理:将混合好的原料进行成型处理,通常采用压制的方式将其压制成球状颗粒。

3. 烧结处理:将成型好的石墨球增碳剂进行烧结处理,使其具有一定的强度和耐高温性能。

4. 表面处理:可对石墨球增碳剂进行表面处理,提高其流动性和分散性。

总结:石墨球增碳剂作为一种常见的增碳剂,具有高纯度、球状颗粒、耐高温和易于操作的特点。

它在钢铁冶炼、铸造工业和合金制备中有广泛的应用,能够提高材料的碳含量,改善其性能。

制备石墨球增碳剂的方法主要包括原料准备、成型处理、烧结处理和表面处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品:石墨化增碳剂

成分含量:

固定碳:≥%

灰分:≤%

挥发分:≤%

硫:≤%

水分:≤%

氮:≤%(300ppm)

生产不同粒度:

1mm-5mm

5mm-8mm

不同粒度报价不一样,可根据客户要求定制粒度

我们工厂采用的是艾奇逊卧式炉锻造,月产量在4000-5000吨针对的客户:

钢铁冶炼厂,铸造厂,贸易中间商

产品特点:

高固定碳,吸收率高,低硫低氮,并在吸收速度上快于同类石墨化增碳剂,且不吸附炉壁,完全吸收无残留,价格低于同类硫低于以下的石墨化增碳剂,性价比高。

吸收率高,根据使用方法吸收率最高能达到90%以上.

吸收速度快,比同类石墨化增碳剂吸收速度快,不吸附炉壁,且无残留,炉中增碳吸收速度优势更加明显.

硫份低,%以下

超高的性价比,综述上述在同类石墨化增碳剂中(硫≤)价格最优优势。

效益影响:

石墨增碳剂为您降低成本,提高产品质量。

原材料可增加废钢用量,减少生铁用量或不用生铁,有效避免生铁的遗传性对铸件的影响。

含硫低,稳定可靠,有效节约硫在球化和孕育过程中对合金的不利影响,节省合金费用。

由于熔点低,吸收快,不反渣,可以有效保护和延长炉龄,减少炉衬消耗

化学成分纯净:高碳、低硫、微氮,有害杂质少

物理形态:外观洁净、无杂质,多孔隙结构,吸收速度快,吸收率高

微观形态:晶体度质量优,有效提升铸件铸铁牌号和性能

产品性质稳定:增碳效果稳定,吸收效果好,提温效果明显,

不返渣

包装:

25千克/袋,编织袋(内里防水膜),可提供吨袋

如需要特殊包装方式等,请致电

贮存

产品应存放在清洁、干燥的库房内,防止受潮和玷污及踩踏。