镇海炼化公司两套加氢裂化装置的优化运行

镇海炼化开展炼化一体化工作的实践与探索

MTBE

煤油 柴油

PP PP

LPG

PX装置

汽油 PX

加氢裂化

蜡油加氢

催化裂化

气化料、燃料

溶剂脱沥青

焦化

焦炭

CFB锅炉

电/蒸汽

沥青

镇海炼化分公司

镇海炼化公司简介 炼油图片:

镇海炼化分公司

镇海炼化公司简介 乙烯图片:

镇海炼化分公司

内容提纲

镇海炼化乙烯工程情况介绍

镇海炼化分公司

镇海炼化乙烯情况介绍

项目 单位

酸性气 W% 干气 W% 液化气 W% 轻石脑油 W% 重石脑油 W% 煤油 W% 柴油 W% 尾油 W% 合计

尾油BMCI

中油型加氢裂化方案

1#加裂 2#加裂

1.00

1.87

2.93

3.66

1.53

2.67

13.94

4.77

13.46

26.16

36.61

18.88

27.49

17.72

3.04

➢ 主要时间节点:

➢ 2006年3月17日, 正式获得国家发改委核准。 ➢ 2006年11月6日,举行开工奠基仪式。 ➢ 2007年4月2日,总体设计获得批复。 ➢ 2010年4月30日,建成投产。 ➢ 2010年6月,实现平稳运行。

➢ 总投资估算为约235亿元,实际节省约30亿元。

镇海炼化分公司

镇海炼化乙烯装置组成及规模

24.27

100.00

100.00

14~16

轻油型加氢裂化

1#加裂 2#加裂

2.01

1.85

0.61

3.18

1.94

2.65

2.92

加氢裂化装置运行问题分析及经验总结

加氢裂化装置运行问题分析及经验总结摘要:某石化公司120万吨/年加氢裂化装置在本周期运行期间出现加氢精制反应器床层压降上涨问题,影响装置安全平稳长周期运行。

本文对加氢精制反应器床层压降上涨问题产生原因进行深入分析,对处理措施及检修施工等进行说明,对日常生产问题的处理有一定的指导借鉴作用。

关键词:催化剂;加氢裂化;撇头;压降;重石脑油氮含量1 导言某石化公司120万吨/年加氢裂化装置加氢精制反应器(R-101)第一床层(保护剂和催化剂)压降自2017年7月起上涨趋势明显,最高值达到0.58MPa,严重影响了装置正常平稳运行。

根据整体生产平衡安排,120万吨/年加氢裂化装置于2017年12月25日停工撇头检修,2018年1月4日投料开车成功,消除了制约装置平稳运行的瓶颈。

2 加氢裂化装置概况某石化公司120万吨/年加氢裂化装置由中国石化工程建设有限公司总体设计,采用中国石油化工股份有限公司大连(抚顺)石油化工研究院一段串联全循环加氢裂化技术,原设计加工能力80万吨/年,于1999年6月建成投产;2005年扩能改造至120万吨/年,改为一次通过操作模式。

加氢精制反应器(R-101)装填FRIPP研发的FF-66精制催化剂,加氢裂化反应器(R102)装填FRIPP研发的FC-60裂化催化剂。

3 加氢精制反应器压降上升原因分析120万吨/年加氢裂化装置加氢精制反应器(R-101)第一床层(保护剂和催化剂)压降自2017年7月起上涨趋势明显,最高值达到0.58MPa,严重影响了装置正常平稳运行。

3.1 反应系统紧急泄压造成初始压降偏高自2016年装置检修开工以来,该装置反应系统在三个月内经历了三次紧急泄压,分别为:(1)2016年检修开工阶段,因高压换E105泄漏启动紧急泄压。

R101压降维持在0.25Mpa;(2)2016年10月29日,脱丁烷塔底泵P203密封泄漏启动紧急泄压。

R101压降维持在0.35 Mpa左右;(3)2016年12月30日,高分安全阀故障起跳,造成反应系统泄压。

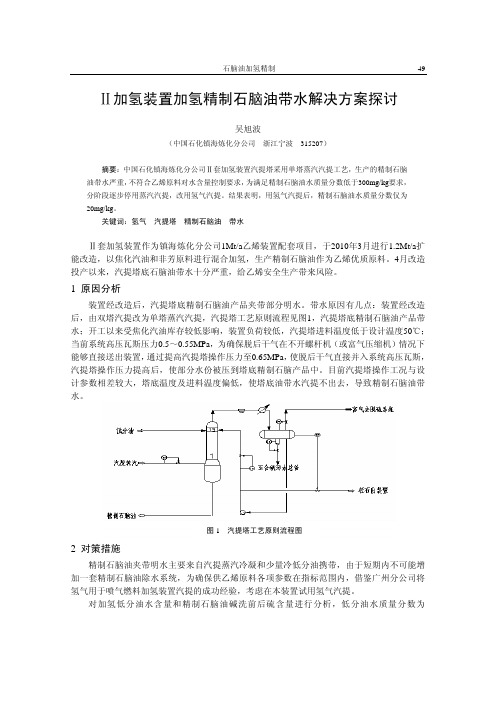

7-镇海炼化-Ⅱ加氢装置加氢精制石脑油带水解决方案探讨49-51

103

塔顶温度

138

115

114

112

103

101

塔底蒸汽量

1.0

0.8

0.6

0.6

0.4

0.3

硫

56

28

35

55

61

125

溴价

1.94

0.49

0.43

0.17

0.17

0.18

从表1中可以看出,当汽提塔降压至0.45MPa,塔底汽提蒸汽量降到0.6t/h时,塔底石脑油

中硫质量分数为35 mg/kg,精制石脑油硫含量能够满足乙烯原料质量指标要求。汽提塔压力从

3.2 第二阶段

通过第一阶段降低塔压和汽提蒸汽流量工况调整,精制石脑油水含量减少,精制石脑油 中硫化氢含量上升,但精制石脑油硫含量符合产品质量要求。第一阶段工况调整,为第二阶 段改用氢气汽提提高可靠数据支撑。

6月25日在塔底汽提蒸汽不停用情况下,打通氢气汽提流程,分步提高塔压至0.65MPa, 逐渐减小汽提蒸汽流量,表2为不同操作工况下精制石脑油分析结果。从表2中可以看出,精 制石脑油硫含量、水含量呈明显下降趋势。

3 措施实施

引一氢气管线至汽提塔,作为氢气汽提线,汽提塔氢气汽提流程见图2。

图2 汽提塔氢气汽提流程

为避免改用氢气汽提后对产品质量造成较大影响,进而污染石脑油产品罐,在投用氢气 汽提的过程中对汽提塔分两个阶段进行摸索调试操作:第一阶段对汽提塔实施降压,降汽提 蒸汽操作;第二阶段停塔底汽提蒸汽,改用氢气汽提操作。

低温热利用潜力分析与建议

低温热最好最高效的利用途径是热料直供 ( 不

冷 却 实 现 直供 ) 热 供 方 面做 得 好 的如 九 江 石化 。 减 压 渣 油 以10C 出料 供焦 化 装 置 、 压 蜡 油 以 7  ̄热 减 15 6 ℃左 右热 出料 供 催 化 装 置 、 一 线直 馏柴 油 以 减 7 ℃热 出料供 加 氢装 置 、 5 焦化 汽油 8 c热 出料供 加 0C 氢装 置 、 焦化 柴 油10 3 ℃热出料供 加氢 装 置。 茂名石 化 已实现 航煤 加 氢料直供 。 公 司虽然 目前 直供量 某 平均 达 到 了6 %以上 , 0 但是 这 6 %中还 有 部分 装 置 0

万 吨 / Ⅱ套 常 减 压 装 置 、 0 万 吨 / Ⅲ套 常减 压 年 90 年 装 置 , 0 万 吨 / 的 Ⅲ套 加 氢 和 3 0 吨/ 的 Ⅳ 20 年 O万 年 套加 氢 装 置 , 2 万 吨/ 的加 氢 裂 化 蜡 油 精 制 系 10 年 列 与 2 0 吨 / 的V套 蜡 油 精 制 , 6 万 吨 / 的 0万 年 10 年 重 油 催 化 装 置与 3 0 吨 / 的 催 化 裂 化 联 合 装 0万 年 置 , 5 万 吨/ 10 年及 1 0 吨/ I 0万 年 、Ⅱ套 焦 化 装 置 , 以及 重 整 、 X、 P 歧化 、Ⅱ电站 等 装 置 , 艺 流 程 复 工 杂, 置、 装 系统 问联 系密 切 , 温 热 潜 力很 大 。近 低 年 来 , 过 设 计 优化 与不 断 的 改 造 完 善 , 低 温 通 在

热 利 用 方 面 取 得 了较 大 的成 效 , 公 司近 几 年 实 该 施 的低 温 热 利 用 项 目如 炼 油 新 区P X与催 化 低 温

快速应对加氢裂化装置新氢供应不足的操作对策

快速应对加氢裂化装置新氢供应不足的操作对策茅 俊(中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207)摘要:根据装置新氢大幅减少预案的操作处理意见,结合实际操作情况,总结处理过程中的经验,提出预案修订、完善意见。

通过简单的计算得出:在系统氢气大幅减少的情况下,可以优先调整新氢机级间返回或无级调量负荷,牺牲装置系统操作压力,为系统氢气管网让出氢气量,实现应急状态下系统和装置的平稳过渡,避免发生次生事故。

通过计算,当让氢量为10000m3/h时,控制系统的压力下降速率为0.074MPa/min即可满足要求,其余让氢量以此类推。

关键词:快速应对 加氢裂化装置 新氢 系统压力降 无级调量 炼油厂中氢气一般由制氢装置生产的氢气、重整氢、乙烯氢组成。

氢气的生产成本较高,富裕量不大。

不管是加氢装置,还是制氢装置、重整装置、乙烯装置出现生产波动,都会对新氢管网压力造成一定影响[1]。

某公司自煤焦油制氢(POX)装置开工运行以来,供氢格局发生了根本性的改变。

供氢装置的增加,使氢气管网运行更加高效安全,但POX装置操作难度大,氢气供应不稳定。

从运行情况看,平均每月气化炉发生跳车1~2次,造成氢气管网短时氢气缺口3000~4000m3/h。

单台气化炉氢气提负荷速率为500m3/min,油制氢和POX装置气化炉均未满负荷运行,可以在30min内补足因POX装置单台气化炉跳车所造成的氢气减少量。

为防止拉低新氢管网压力,影响各新氢压缩机安全运行,耗氢装置限氢操作调整必须在10min内完成。

当POX装置单台气化炉跳车或停炉时,就需各用氢装置大幅让氢。

Ⅰ套加氢裂化装置耗氢量基本维持在50000m3/h左右,作为耗氢大户,为让氢首选。

该装置新氢供应不足预案不完善,未要求第一时间降低新氢机负荷,而是先降温、降量,这将加剧系统氢气管网压力下降。

1 实际案例1.1 案例12019年7月11日07∶50某POX装置单台气化炉跳车,要求Ⅰ套加氢裂化装置10min内氢耗降低10000m3/h。

炼油厂蜡油系统的运行及节能优化

摘 要 : 过 分 析 炼 油 厂 蜡 油 系 统 运 行 过 程 中存 在 的 问 题 及 节 能 潜 力 , 投 入 较 少 的情 况 下 , 施 优 化 蜡 通 在 实 油加 工 总 流 程 、 进 加 氢 裂化 原 料 供 应 方 式 、 善 脱 沥 青 油 ( AO) 催 化 裂 化 装 置 流 程 、 高 油 罐 储 存 温 度 、 改 改 D 供 提 减 少 蜡 油伴 热 管 线 数 量 、 化 蜡 油 输 送 泵 配 置 等 措 施 , 蜡 油 系 统 的 运 行 和 节 能 方 式 进 行 优 化 , 计 节 能 95 7 优 对 累 5

程 的原则 对蜡 油 加 工 总流 程 进 行 了总体 优 化 。优

化后 的蜡 油加 工 总流程 ( 图 1 为 : 第 1套 常减 见 ) ①

压蒸 馏装 置 ( 称 I常 ) 位 于 加 工 含 硫 低 酸 原 简 定

存 过程 中能 耗 高 ; 蜡 油 装 置 和储 罐 分 布 地 域 广 ; ②

k , 年 可 降低 能耗 3 213G 。并 针 对 优 化 后 的蜡 油 系 统 运 行 工 况 , 出将 蜡 油 低 温 油 罐 全 部 改造 为 高 温 油 W 每 0 7 J 提

罐 、 一 步 提 高 常减 压 蒸 馏 装 置 的 热 物 料 直 供 率 等 设 想 。 进

关 键 词 : 油 系统 蜡

大、 流程 复 杂 , 又具 备 相 当大 的 节 能 潜力 和节 能 但 机会 , 因此优 化蜡 油 系 统 的运 行 方 式 , 于 降低 蜡 对 油 系统 能耗 和生 产 成本 有着 极 其 重 要 的意 义 。本

文 主要介 绍 镇海 炼化 蜡 油 系 统 运行 过程 中存 在 的

③蜡 油 种类 多 , 游 装 置 有减 压 直 馏 蜡 油 、 化 蜡 上 焦

石化装置典型的开停工事故汇编

石化装置典型的开停工事故汇编Ⅰ、人身事故1、镇海炼化炼油五部“9.24”硫化氢中毒事故,二名检修工受伤2009年9月24日,镇海炼化炼油五部Ⅱ加氢裂化按照计划拆除装置界区及装置内所有盲板,准备开工,其中包括与低瓦线相连的放空罐顶V1034出口总管的盲板,盲板位于放空罐顶蝶阀阀前法兰处。

9:00左右,工艺技术员崔某在现场与建安公司施工人员进行了交底,施工人员开始拆除V1034至低压瓦斯线盲板作业。

9:30左右,松开法兰大部分螺栓后,盲板与阀板间积聚的含烃液体溅出,铆工张某、钱某吸入少量气体后立即感到不适,经医院检查治疗,身体逐渐恢复正常。

事故直接原因:放空管线上蝶阀内漏,低压瓦斯在阀与盲板间积聚并冷凝,法兰松开后液体溅出,其中携带的硫化氢气体也随之释放,作业人员吸入后中毒。

事故间接原因:技术人员安全意识不强,工作考虑不周,未对低瓦线拆除盲板作业认真进行危害识别,对蝶阀内漏,盲板与蝶阀间积聚含烃液体及内含硫化氢估计不足,在安排拆盲板作业时,未要求施工作业人员采取防硫化氢中毒保护措施。

2、中原石化承包商“9.22”窒息事故,昏迷2人2011年9月22日,中原石化有限责任公司新建MTO装置进入开车阶段。

下午16时30分,车间安排第十建设公司的1名分包商员工进入装置急冷塔C-2101更换垫片,在更换过程中窒息晕倒,监护人随之进入塔内施救也窒息晕倒。

两人随即被塔外人员救出,1人完全恢复,另1人也基本康复。

事故直接原因:一是急冷塔C-2101与分离工段K-3001系统连接管线没加盲板,而是用两道阀切断隔离。

在进入塔内作业过程中,下游单元分离工段正在对K3001系统进行氮气置换。

在升压过程中,氮气经两道隔离阀反窜到反应再生单元的分离塔,然后进入与之相连的急冷塔。

因塔内氮气逐步积聚,氧气含量逐渐降低,致使两人相继因缺氧而晕倒。

二是在开工物料已经进入装置后,车间管理人员在未办理进入受限空间作业证的情况下,仅凭氧含量分析合格报告单就匆忙安排工人进入受限空间作业。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关为了提高航煤的品质,同时降低其生产成本,加氢裂化装置的优化运行成为了一项具有重要意义的技术攻关。

针对这一问题,本文将从以下三个方面进行探讨:加氢裂化装置的工艺原理和流程;装置优化运行的必要性和挑战;装置优化运行中的关键技术和应用方法。

一、加氢裂化装置的工艺原理和流程加氢裂化是利用催化剂和氢气使长链烃分子在高温下断裂成短链分子的工艺。

加氢裂化装置的主要部件包括加氢反应器、分馏塔、冷却器等。

其工艺流程如下图所示:[插入图片]在这一工艺中,原料油进入加氢反应器后,在氢气的存在下,经过高温高压的加氢反应,长链烃分子被断裂成短链烃分子。

随着反应的进行,反应器中不断有新的短链分子生成,同时也有短链分子进一步加氢,生成更短的分子。

这时,分馏塔将反应产物分为轻质和重质两部分,轻质部分包含甲烷、乙烷、丙烷等气态产品,重质部分则包含乙烯、丙烯、苯等液态产品。

最后,这些产品经过冷却器冷却,通过分选装置分离出不同产品。

二、装置优化运行的必要性和挑战加氢裂化装置的优化运行主要是为了提高产品的催化裂化效率和产品品质,同时降低生产成本。

具体来说,装置优化运行的必要性体现在以下几个方面:1.提高产品的品质。

通过优化反应的温度、压力、质量比等因素,可以使产物中不同组分的含量得到有效控制,从而提高产品的品质和附加值。

2.降低生产成本。

装置优化运行可以帮助企业在提高产品品质的同时,尽可能降低生产成本,提高经济效益和市场竞争力。

3.优化反应系统的安全性。

优化加氢裂化装置的运行参数,可以有效减少一些不必要的反应失控和事故风险,保证生产过程的稳定性和安全性。

然而,装置优化运行所面临的挑战也不容忽视。

首先,加氢裂化反应机理较为复杂,其反应产物不仅涉及到烃类气体和液体,还可能出现其他非烃类物质,例如硫化物、酸性物等。

其次,不同反应物质的加工条件和要求也不尽相同,因此在不同的工作状态下对不同反应物质进行加工还需要进行针对性的优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘

要: .通过分析 比较镇 海炼 化公 司两套不 同类 型的加氢裂化装置 的运行工况 , 出两套装置 提

优化运行 的建议和方案 , 从而为加氢裂化装 置的节能降耗 、 降本增效 、 高 目的产 品收 率以及运行工 提 况优化提供参考意见 , 实现企业整体经济效益最大化。

对 于 高压 加 氢 裂 化 装 置 ,新 氢 纯 度 每 降 低

1 反应部分能耗约增加 7 [ %, %2 1 。新氢纯度下降

后 , 接导 致 循 环 氢 纯 度 降 低 , 氢压 缩 机 和 循 直 新 环 氢压 缩机 的负荷 都增 加 了 , 置 耗 电及 耗 汽量 装

优 先将 质量 相对 较 好 的原 料供 给 Ⅱ加 裂 装 置 , 而

置本身都存在着较 大的优化空 间, 因此探讨两套 加 氢 裂 化 装 置 的 优 化 运 行 可 以为 实 现 镇 海 炼 化 公 司整体 经济效益最大化及两套装置 的运 行工 况优化提供部分参 考意见。

加 氢裂化装置 , 中 I 其 套加氢裂化 ( 以下简称 I 加 裂 ) 中油 型 加 氢 裂 化 装 置 , 19 是 于 9 3年 l 0月 开 工正常 , 计规模 为 8 设 0万 t , / 经过多次 改造 a 后 目前裂化系列处理 能力为 10万 t ,精制系 0 / a 列处理能力为 10 t 。其 中反应部分包括裂 2万 / a 化 和精制两个系列 , 两个系列共用 1 台循环氢压 缩 机及循环氢脱硫 系统 ;分馏部分包 括脱丁烷 塔、 常压 分馏 塔 、 重石 侧 线汽 提 塔 、 煤侧 线 汽 提 航 塔及减压分馏塔 ;脱硫部分包括干气脱硫塔 、 液 化 气 脱硫 塔 及 溶剂 再 生塔 。

于 I 裂 装置 的 09h , 加 . ~ 因此 I加 裂装 置 的操 作 I 弹 性小 , 作苛 刻 度较 大 。 操

1 . 两套 加氢 裂化 装 置原 料 比较 2

表 2 镇 海 炼 化 公 司 加氢 裂化 装 置 原 料 性 质 比较

Ta l2 T e c mp rs n o w tr l f h d o r c e s b e h o a o fr mae a so y r c a k r i a i i h n a r f i g& c e c l o a y n Z e h i e nn i h mi a mp n c

浅拔 , 在增产乙烯裂解料的同时也可降低尾油 的 B I 。 MC 值

2 存 在 的问题及优化途 径

21 新 氢 纯度偏 低 .

镇 海 炼 化 公 司主 要 氢 源 为重 整 氢 ,两 套 连 续 重 整 均 自带 P A单 元 , 别 为 5 0 S 分 000m 和

7 0 , 目前两 套 P A 氢气 纯 度 都 只有 000m S 9 %左右 。 纯度 氢气 对 于一 般 的加 氢 装置 是偏 7 该 高 的, 但对加氢裂化装置却 明显偏低 。根据 国内 新 建 大 型炼 厂 盼 晴况 , 加氢 裂 化装 置 用 氢纯 度 一 般在 9 %以上 ( 9 多为 9 . , 9 %)而其它一些用氢装 9 置( 柴油加氢 、 航煤加 氢等 ) 则是 直接使用 9 % 3

F 一 6再 生 剂 C2

F 一4 C 2

38 8

3 8 标定数据 ) 7(

脱 丁烷 、 设减压塔 脱戊烷 、 不设减压塔

作 0 07 ,X师0年业华理- 石加- , 中石镇炼分 司油部事 者介 2怀- 男- 霎羿 孙97卜), ,0毕于东X学油X业 在 国化海化公炼五从工 简 :建( 0l -9 1  ̄ 程2 0 理大 加专 现 大 专 烁 鄂争

塔 进 行 改 造 , 加 中段 回流 , 分 利 用 低 温 热 发 增 充

生 10MP 蒸 汽 。 . a

装置液体收率下降 ; 最后 , 高转 化率缩短 了催 化 剂 的使用寿命及装置的运行周期 。 Ⅱ加 裂装 置 目前单 程 转 化 率基 本 维 持 在

7 %左 右 ( 计 值 )相 对 较 为合 理 。 5 设 , 优 化方 案 : 由于 目前 两 套 加 氢 裂化 装 置 尾 油 均 供 给催 化 裂化 装 置作 原 料 , 体 上经 济 性 要 稍 总

孙建 怀: 镇海炼化公司两套加氢裂化装置的优化运行

39 5

多 ; 次 , 应 温 度 高 , 氢 耗 量 大 , 置 操 作 苛 其 反 冷 装 刻 度 高 ; 三 , 转 化 率导 致气 体 产 品 收率 增 加 , 第 高

() 2 I加 裂 装 置 取 消 减 压 塔 , 对 常 压 分 馏 并

第 3 卷 第 4期 8 20 0 9年 8月

当

代

化

工

Co t oay C e c l n u t ne mp rr h mi d s y aI r

Vo138, . . No4 Au us 2 9 g t, 00

镇海炼化公司两套加氢裂化装置的优化运行 木

孙 建 怀

侧 线汽 提塔 及 柴 油侧 线 汽 提塔 ; 硫 部 分 包括 低 脱

高分压力 / P M a

设计反应进料量 /・ (h) t 新氢耗量 / ・ ( h) m3 精制体积空速 / l l 裂化体积空速 m 预精制催化剂 精制反应温度 , ℃ 裂化催化 剂 裂化 反应温度 , ℃ 分馏流程

艺技术管理X作。E— i: nh zc. r。 - ma s j@, c o lu r cn

当

代

套 加氢 裂化 装 置均 为 单 段 串联 、 高 分 流 冷

则应 多产 重 石 、 产航 煤 , 油 可 根 据 情 况 适 当 少 柴

程 ;I I加裂装 置裂化体积空速达 到 2 ~ 远 高 .h , 4

相应 降低 。

优化 方 案 : 今后 新 建 装置 氢 气 管 网压 力按 照

25MP 设 计 。 . a

好 的乙烯 裂解 原料 。 两套 装 置 的柴 油均 可 满足 欧 V柴油 要求 。

23 单 程转 化 率不 合 理 . I加 裂装 置 单 程 转 化 率 一 般 控 制 在 9 %以 0

项 目

I 裂 ( 化 系列 ) 加 裂

1 . 55

15 0

Ⅱ加 裂

1 5 3.

1 78

油型加氢裂化装置 , 设计加工能力为 10 5 万 a , 于 20 年 3 07 月开工正常。其 中反应部分包括 2 台反应器、 两台高压缠绕管换热器 、 冷高分 、 循环 氢 压 缩 机 、 氢 压 缩 机 及 循 环 氢 脱 硫 系统 ; 馏 新 分 部 分包 括 主汽 提 塔 、 丁烷 塔 、 压 分馏 塔 、 煤 脱 常 航

l套 加 氢 裂化 ( I 以下 简 称 I加 裂 ) 一 套 轻 I 是

1 两套加氢裂化装置 的主要工艺特点

11 主 要 工艺 比较 .

镇 海炼化公 司加氢 裂化装置 主要工 艺条件

比较 见 表 1 。

表 1 镇 海炼化公 司加 氢裂化装置 主要工艺条件 比较

Ta l T e ma n p o e s c n i o s o y r c a k r be1 h i r c s o dt n fh do r c esi i n Z e h i e nn h n a f i g& c e c l o a y ri h mi a mp n c

镇海炼化公 司氢气 管网压力只有 1 P , .M a 2 造 成所 有用 氢 装 置 的新氢 压 缩机 功 率 普遍 偏 大 , 压 缩 比高 , 需 的压 缩 机 数 量 也 较 多 , 电量 较 所 耗 大, 同时新氢压缩机的运行条件也较为苛刻。

目前 多数 炼 厂 新氢 管 网压 力 一 般维 持 在 25 . MP 左 右 , 氢 压 缩机 功 率 都 较 小 , 置 能 耗 也 a 新 装

目前 两套 加 氢裂 化 装置 原 料 基本 接 近 , 料 原

油构成也相似。 但考虑到 I 加裂装置反应压力要

较 Ⅱ加裂 装 置 高 20lP , 加 上 其 裂 化 催 化 剂 .  ̄ a再 l

空 速低 且抗 氮 性能 要 强 于轻油 型催 化 剂 , 因此 应

左 右 的重整 氢 ( 经过 P A提 纯 ) 不 S 。

加 裂 重石 是更 为优 质 的重 整原 料 ; Ⅱ加 裂装 置 航 煤 烟 点只有 2~ 2mm,而 I加裂 装 置航煤 烟 点 0 2 则 高 达 3 左 右 ,说 明 I 裂 装 置航 煤 产 品 2mm 加 质 量较 好 , 芳烃 饱 和较 充 分 。在更 高 压 力 和高 转

化 率 工况 下 , I 裂 尾 油 B I 只有 4左 右 , 加 MC 值 而 I加 裂装 置 尾 油 中环烷 烃 、 I 芳香 烃 含 量相 对 较 高 ,M 1 达到 1 B C值 4左右 ,因此 I 裂 尾油 是 更 加

4 0 0O 0

1O . 09 .

5 o 20 O

11 . 24 .

F 一3 F 6

3 0 8

F 3 F一 6

3 8 8

分气脱硫塔 、 燃料气脱硫塔 、 液化气脱硫塔及溶 剂 再 生塔 。 两套加氢裂化装 置同时运行是镇海炼化公

司面 临 的一个 新 格 局 , 无论 是 系 统上 还 是 两 套 装

因此从产品综合利用角度来分析 , 加裂装 I 置应 少产 重石 脑 油而 努 力增 产航 煤 ; Ⅱ加 裂装 置

上, 主要是为了减少尾油外排量 , 提高装置重石 、 航煤 、 柴油等产品的总收率。但过高的转化率对 装 置操 作 的负 面 影 响也较 大 , 先 是氢 耗 增加 较 首

2 0 年 8月 09

优化方案 : 对氢气管 网重新进行优化并分网 运行 , 提高加氢裂化用氢纯度至 9 %左右 。 9