8D报告EXCEL工厂实用模板

8D_改善报告_空表格

验证人:

关闭: □

继续改善: □

(附图 一)

职位

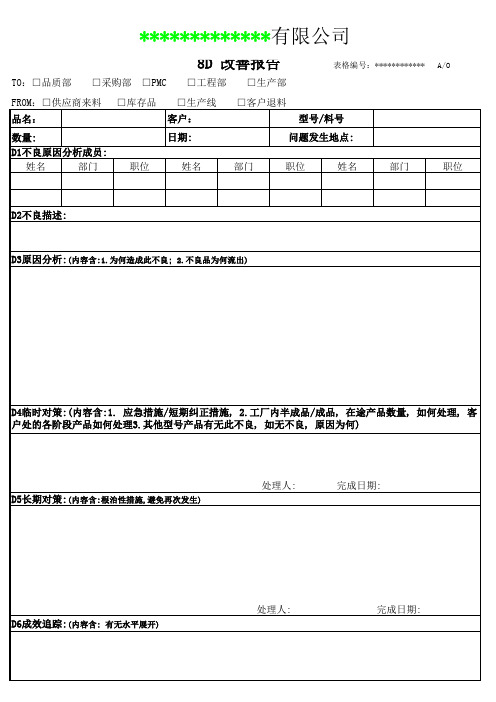

D2不良描述: D3原因分析:(内容含:1.为何造成此不良; 2.不良品为何流出)

D4临时对策:(内容含:1. 应急措施/短期纠正措施, 2.工厂内半成品/成品, 在途产品数量, 如何处理, 客 户处的各阶段产品如何处理3.其他型号产品有无此不良, 如无不良, 原因为何)

D5长期对策:(内容含:根治性措施,避免再次发生)

处理人:

完成日期:

D6成效追踪:(内容含: 有无水平展开)

处理人:

完成日期:

D7成效确认:(内容含:负责方追踪对策效果,并报告客户)

报告人:

执行人:

D8关闭此品质问题;

客户确认

是否关闭

说明: 1、8D报告中1~6项由负责方填写, 7~8项由客户认可. 2、不能放入表中的附属资料,请另行附在此表的后面

*************有限公司

8D 改善报告

表格编号:************ A/O

TO:□品质部 □采购部 □PMC □工程部 □生产部

FROM:□供应商来料 □库存品 □生产线

品名:

客户:

□客户退料 型号/料号

数量:

D1不良原因分析成员:

姓名

部门

日期:

职位

姓名

部门

品质8d报告品质8d报告excel(精彩)

品质8d报告品质8d报告excel(精彩)品质8D报告excel报告日期:2024年4月15日一、问题描述:在2024年4月10日,我们收到了客户投诉称所购买的产品存在质量问题。

经过初步调查,我们发现问题出现在产品的零件A上。

问题描述如下:1.问题现象:客户反馈称使用产品时,零件A会突然断裂。

2.问题发生时间:客户购买产品后的第一个月内。

3.问题发生的环境:客户反馈问题发生在正常使用环境下,没有额外的外部冲击或异常情况。

二、团队组成:为解决该问题,我们组建了以下团队,负责调查和解决问题的每个阶段。

1.质量主管:李先生2.生产工程师:张先生3.质量工程师:王女士4.销售代表:刘先生三、分析问题的方法:我们采用了8D分析方法来解决该问题,并按照以下步骤进行了分析和处理。

1.D1-组建团队:我们按照问题解决流程组建了上述团队,并确定了每个成员的职责和任务。

2. D2 - 根本原因分析:我们对问题进行了深入分析,并使用鱼骨图和5Why方法找出问题的根本原因。

-根本原因:通过分析,我们发现零件A的设计有一处结构薄弱,容易在使用过程中断裂。

3.D3-制定纠正措施:为解决问题,我们制定了以下纠正措施和计划:-设计改进:与设计团队合作,对零件A的结构进行改进,增加其强度和耐用性。

-生产过程优化:与生产部门合作,调整零件A的生产工艺,确保其质量符合标准。

-测试增强:增加对零件A的测试环节,确保其在生产出货前达到要求的质量标准。

4.D4-实施纠正措施:我们按照制定的纠正措施和计划,对生产过程进行调整和改进。

-设计改进:与设计团队合作,根据设计方案进行了零件A的结构改进。

-生产过程优化:生产部门根据新的生产工艺改进方案进行生产。

-测试增强:质量部门增加了对零件A的测试环节,并确保测试结果符合要求。

5.D5-验证纠正措施:我们进行了一系列的验证测试,以确保纠正措施的有效性和实施结果的稳定性。

-设计验证:对改进后的零件A进行了设计验证,确认其强度和耐用性满足要求。

8D报告模板.xls

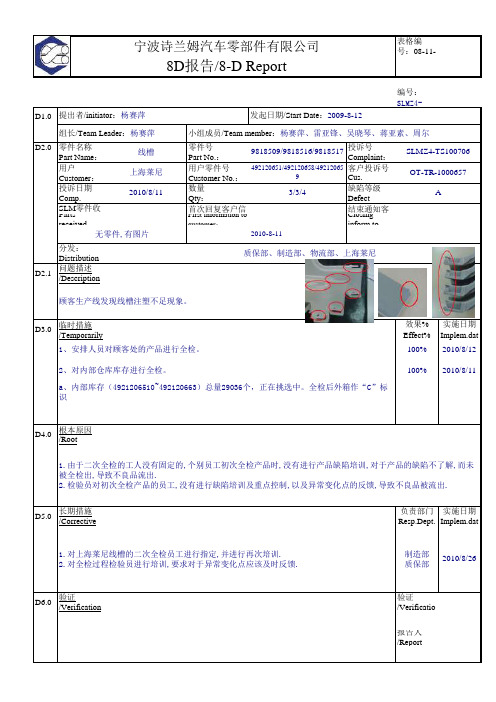

received 无零件,有图片

D2.1

分发: Distribution 问题描述 /Description

发起日期/Start Date:2009-8-12

编号: SLMZ4-

小组成员/Team member:杨赛萍、雷亚锋、吴晓琴、蒋亚素、周尔

零件号 Part No.:

9818509/9818516/9818517

投诉号 Complaint:

用户零件号

492120651/492120658/49212065 客户投诉号

Customer No.:

9

Cus.

数量 Qty:

3/3/4

缺陷等级 Defect

首次回复客户信 First information to

结束通知客 Closing

customer:

inform to

D5.0

长期措施 /Corrective

负责部门 实施日期 Resp.Dept. Implem.dat

1.对上海莱尼线槽的二次全检员工进行指定,并进行再次培训. 2.对全检过程检验员进行培训,要求对于异常变化点应该及时反馈.

制造部 质保部

2010/8/26

D6.0

验证 /Verification

验证 /Verificatio

报告人 /Report

宁波诗兰姆汽车零部件有限公司

8D报告/8-D Report

预防重复发 D7.0 生的措施

/Actions(s) 工艺流程表

/Process 失效模式分 析/P-FMEA 生产质量指 导书 工艺、技术 规范/Process 控制计划

/CP 配套供应商 审核 内部流程修 改/Internal 新产品或其 他产品/New 涉及其他生 产厂

8D报告表格及内容

D

报

告

发现工 序 产品名 称 产品编 号

NO. √进货检验□车间生产线□最终检验□最终顾客

顾客产品名 称 顾客零件号

2、问题描述:√初次出现□重复出现□其它 □外观√尺寸□材料□性能

实施日 期

评价有效性

√大部分有效 □部分有效 □大部分无效

再现性验证

√大部分有效 □部分有效 □大部分无效

8D 报告表格及内容

集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289DQS58-MG198)

8

发现部 顾客 门 发 生 日 期 1、成立小组 组长: 组员:

3、临 时性 措施

4、根 本原 因分 析

5、制 定永 久性 的纠 正措 施

6、实 施永 久性 措施

评价有效性

√大部分有效 □部分有效 □大部分无效

实施日 期

消除措施的影响

√需要确认类 似产品及过程 □无需确认类似 产品及过程

实施日 期

类似产品及过程

防措 施

8、小组评价:

□已消除不合格 原因 □未消除不合格 品原因

报告编写者:

8D报告模板0

表格编号:QR-QP12-09编号:20150512D1.0D2.0零件名称零件号投诉日期Part Name :Part No.:YBS150-16-06前/YBS150-16-01后Comp. Date :数量缺陷等级首次回复客户信息Qty :Defect Grade :First information to customer :2015.05.15D2.1问题描述/Description of problems :D3.0临时措施/Temporarily measure :效果%Effect%实施日期Implem.date 100%2015.05.13100%2015.05.13D4.0根本原因/Root cause :D5.0长期措施/Corrective long term action(s):负责部门Resp.Dept.实施日期Implem.dateD6.0验证/Verification :验证/Verification :报告人/Report by :李**2015.05.20D7.0预防重复发生的措施/Actions(s) to prevent recurrence负责人responsible 实施日期Implem.date工艺流程表/Process folow chart 失效模式分析/P-FMEA 生产质量指导书/PQIP/PQI王**2015.05.22工艺、技术规范/Process and technic criterion 张**2015.05.22控制计划/CP配套供应商审核/Supplier's changed 内部流程修改/Internal procedure changed 新产品或其他产品/New products or other products 涉及其他生产厂/Involved other plant 备注/Remark D8.0总结/Summarizing关闭日期Close date 组长签字Leader by 检验规范与加工工艺作业指导书已受控下发,各相关部门按照文件要求执行,改善完成。

8d报告模板

核准:

审核:

报告人:

8D报告

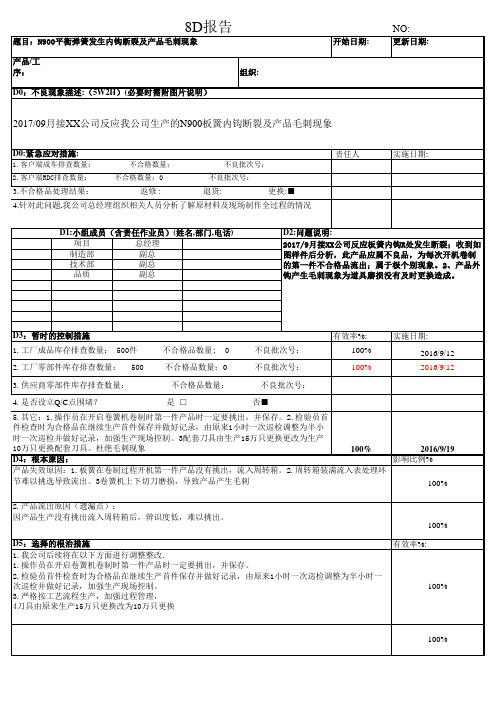

题目:N900平衡弹簧发生内钩断裂及产品毛刺现象

产品/工 序:

组织:

D0:不良现象描述:(5W2H)(必要时需附图片说明)

开始日期:

NO:

更新日期:

2017/09月接XX公司反应我公司生产的N900板簧内钩断裂及产品毛刺现象

D0:紧急应对措施: 1.客户端成车排查数量:

不合格数量:

不良批次号:

是■ 否□

3.是否修改SOP 4.是否水平展开?

是■ 否□ 是■ 否□ (如果是,请说明)将以上对策也适用于六分背面面套.

担当 / 实施日期

D8:关闭确认(需附佐证资料)及 总结经验教训

关闭日期

1.关闭结果说明:

通过对标准明确化,修订相关文件,并将标准对相关作业员、检查员进行培训确认其可

操作性强。于即日起贯彻施实,能有效预防此问题的再发生.

是□

否■

5.其它:1.操作员在开启卷簧机卷制时第一件产品时一定要挑出,并保存。2.检验员首

件检查时为合格品在继续生产首件保存并做好记录,由原来1小时一次巡检调整为半小

时一次巡检并做好记录,加强生产现场控制。3配套刀具由生产15万只更换更改为生产

10万只更换配套刀具。杜绝毛刺现象

100%

2016/9/19

D3:暂时的控制措施 1.工厂成品库存排查数量: 500件 2. 工厂零部件库存排查数量: 500

不合格品数量; 0 不合格品数量:0

不良批次号: 不良批次号:

有效率%: 100% 100%

实施日期: 2016/9/12 2016/9/12

3. 供应商零部件库存排查数量:

不合格品数量:

富士康8D报告格式

日期编号

基本信息

类别

□客户抱怨□市场信息□IPQC□FQC□OBA□制程□其它

基本

资料

主题

不良编号

不良时间

不良数

不良率

D1

组建一个团队

团队

领导

团队

成员

D2

问题描述(详细描述问题的发生,5W1H,不良图片等)

核定:

报告人:

D3

暂时对策(如何处理库存,有无同样的问题发生在类似的产品上,如有,如何处置,对D2问题临时对策)

库存

成品

半成品

对策

□挑选□报废□待确认□重新投炉使用□其它

核定

报告人

D4

原因分析(为何不良会流出工厂,对D2问题的原因分析)

核定

报告人

D5

短期对策(具体原因分析,5W1H分析法,失效分析法,清楚D4的原因)

核定

报告人

D6

长期对策(执行D5后的结果与成效验证)

核定

报告人

8D报告表格

为何没有被发现 备注

再次发生 8D 报告编号#

日期

新的检测方式 / 执行日期 生产线: 站别 方法

计划的 实际的

3. 执行围堵措施 临时围堵措施 零件号 地点 完成人 数量 不符合数量 开始 结束 持续时间 成本 发票日期 备注

公制测量确认 4. 定义根本原因/ 5. 选择和执行改善措施 / 6. 评估结果 种类 行动 原因(包括时间,生产线&遗漏点)

问题整改报告

日期: 类型: 问题重要等级: 工厂/车间:

编号:

产品信息 零件名称: 零件号码: 批号: 数量: 客户信息 日期 姓名 电话号码 客户 车型 受影响的零件数量 报告的 生产线 客户库存 本公司数量 供应商数量 草图,图片等 1. 形成团队 实际的 包含的

团队领导

电话

2. 描述问题

相关的产品/制程 零件号码 线,车

责任人

计划日期

行动日期 检查日报告

日期: 类型: 问题重要等级: 工厂/车间:

编号:

22499892.xls

问题整改报告

日期: 类型: 问题重要等级: 工厂/车间:

编号:

7. 预防再发生 类别 零件号码 负责人 计划时间 实施时间 检查时间 效果 验证方法 备注

可交付使用的 制程FMEA 设计FMEA CC/SC清单 质量系统 控制计划 操作指导书 图纸 测量方法 8. 恭喜团队 关闭人员:

负责人

计划

行动

检查

效果

确认方法

备注

经验教训 日期: 备注:

草图,图片等

22499892.xls

8D报告表格及内容

NO. √进货检验□车间生产线 □最终检验 顾客

顾客产品名 称 顾客零件号

□最终

2、问题描述:√初次出现 □重复出现 □其 它

□外观 √尺寸 □材料 □性能

实施日 期

评价有效性

√ 大部分有效 □ 部分有效 □ 大部分无效

再现性验证

√ 大部分有效 □ 部分有效 □ 大部分无效

评价有效性

√ 大部分有效 □ 部分有效 □ 大部分无效

实施日 期

消除措施的影响

√ 需要确认类 似产品及过程 □ 无需确认类 似产品及过程

实施日 期

类似产品及过程

防措 施

8、小组评价:

□ 已消除不合 格原因 □ 未消除不合 格品原因

报告编写者:

8D 报告表格及内容

Revised by Liu Jing on January 12, 2021

8

发现部 Байду номын сангаас客 门 发 生 日 期 1、成立小组 组长: 组员:

3、临 时性 措施

4、根 本原 因分 析

5、制 定永 久性 的纠 正措 施

6、实 施永 久性 措施

7、实 施预

D

报

告

发现工 序

产品名 称 产品编 号

完整8D报告模板

说明:D1-第一步骤: 建立解决问题小组----由品质部召集相关人员假设问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部搜集,并向小组人员传达向团队说明何时、何地、发生了什么事、严峻程度、目前状态、如何紧急处理、以及展示照片和搜集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行临时对策---由小组人员负责执行假设真正原因还未找到,临时用什么方法可以最快地预防问题?如全检、筛选、将自动改为手动、库存清查等。

临时对策决定后,即马上交由团队成员带回执行。

备注:为了预防遗漏,改正措施五要→客户仓库、在途、客户生产线、工厂生产线& 工厂仓库。

D4-第四步骤: 找出问题真正原因----由小组人员商量后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比拟。

列出您所了解的全部生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供给商?换了运输商?修过电源供给器?流程改正?或比拟良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以援助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策----由小组人员商量后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

试试对可能的选择列出其优缺点,要花多少钱?多少人力?能延续多久? 再对可能的方法作一最正确的选择,并且确认这样的对策方法不会产生其它副作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起草Prepared By:

审核Approved By:

完成日期Completed Date:

3、即日纠正措施(Discipline 3. Immediate Containment Actions) NO. 1 2 审核 Approved By:杨社健 审核日期 Approved Date:吕曲 暂时补救的纠正措施(Immediate Containment Actions) 负责人 日期

备注(Memo)

表单编号:KTQA36V2.0-027

保存期限:三年

第 2 页

第 1 页

KONGTOP

NO.

8D报告

纠正措施(permanent Corrective ActБайду номын сангаасons) 负责人 日期

审核 Approved By:

审核日期 Approved Date:

6、纠正措施效果验证(Discipline 6.Verification of Effectiveness) NO. 1 2 审核 Approved By:吕曲 7、预防再现措施(Discipline 7.Prevent Recurrence) NO. 1 2 审核 Approved By:吕曲 审核日期 Approved Date:2011-1-5 预防再现措施(Prevent Recurrence) 负责人 日期 审核日期 Approved Date:2011-1-5 效果验证(Verification of Effectiveness) 确认人 日期

KONGTOP

主题 (Subject) 发生地点 (Occurred Site) 客户 (Customer) 供应厂商 (Supplier)

发生时间 (Occurred Time)

8D报告

(CA report in 8D format)

投诉类型 (Rea For CA) 总批量数 (Occurred Qty) 检验数 ( Qtv Ins) 不良数 (Qtv Rei) 文件投诉 提出日 (Date Raised) 提出人员 (Raised by) 要求完成日期 (Due Date)

8、客户确认及评价(Discipline 8.Customer satisfaction degree) 第一批产品满意程度:yes( 第二批产品满意程度:yes( 第三批产品满意程度:yes( ) ) ) no( no( no( ) ) ) 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。

产品编号 (Part Number) 产品名称 (Part Name)

1、小组成员(Discipline 1.Team Members) 部门(Dept): 姓名(Name): 2、问题描述(Discipline 2. Problem Description) QA IQC 生产 工程 开发 采购 业务

4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)

起草Prepared By:

审核Approved By:

完成日期Completed Date:

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions)