斜井有杆泵抽油井优化设计软件开发与应用

采油工程技术及采油智能化趋势的研究

采油工程技术及采油智能化趋势的研究发布时间:2022-10-30T02:09:15.114Z 来源:《科学与技术》2022年13期作者:杨韬雷永刚李亚斌[导读] 采油工程是一个综合性的过程,包括对各个开采环节的调控,主要作用是将油气运输到地面,通过相关设备的协调运作,实现油田开采目标。

采油工程技术融合了多项技术的性能优势杨韬雷永刚李亚斌中国石油天然气股份有限公司长庆油田分公司第七采油厂,甘肃庆阳 745709摘要:采油工程是一个综合性的过程,包括对各个开采环节的调控,主要作用是将油气运输到地面,通过相关设备的协调运作,实现油田开采目标。

采油工程技术融合了多项技术的性能优势,包括机械、化工、材料力学、计算机等,各项技术的融入,进一步加快了采油工程技术的智能化进程。

在智能技术的调控下,可以有效控制油井产量,提高原油采收率,推动我国经济稳定增长。

关键词:采油工程;技术;智能化随着我国科技水平的快速发展,智能技术在各个领域得到广泛应用。

当前我国石油工程取得了良好的发展,智能采油技术的应用为促进我国经济发展提供了石油能源保障,当前国家及社会十分关注智能采油工程。

随着科技的不断进步,智能化技术在采油作业中得到良好应用,其为促进我国采油工程的发展奠定良好基础。

采油工程是油田开采过程中根据开发目标通过生产井和注入井对油藏采取的各项工程技术措施的总称,采油工程技术是实现油田开发方案的重要手段,是决定油田产量高低、采油速度快慢、最终采收率大小、经济效益的优劣等重要问题的关键技术。

由此可见新技术、智能设备以及自动化系统在采油工程中的应用价值更高。

一、目前采油工程技术存在的问题随着时代的更迭变化和现代化进程的加快,传统的采油工程技术已经无法满足油田开发需求,油田开发应用的技术比较多,其中,大泵提液技术的应用难度越来越高。

大泵提液技术需要用到有两种类型的泵,适用的范围不同,受外界因素影响,比如,施控注压开采,会降低油藏的供液能量,使大泵提液无法正常运转,严重情况下还会损坏抽油系统,有些井液供应不足,虽然采取了一定的供液恢复措施,但取得的效果不怎么理想。

斜井有杆泵抽油系统的设计优化

斜井有杆泵抽油系统的设计优化[概述] 随着石油工业的发展,由于提高采收率的需要和地面环境的限制,斜井在油田开发中的作用越来越重要。

目前,有杆抽油在斜井生产中还是最主要的举升方式。

关于斜井的有杆抽油系统设计很多是基于直井的考虑,通过经验方法在狗腿度和观察偏磨位置加装扶正器。

这会导致较大的计算误差和错误的设计。

随着井斜轨迹的趋于复杂,对于有杆泵的设计的研究也迅速发展。

本文通过RODSTAR软件的使用,通过实例分析,介绍了斜井有杆抽油设计中的一些方法和技巧,在生产实践中取得了良好的效果。

[关键词]有杆抽油;波动方程;斜井;偏磨;扶正器;加重杆自60年代以来,Gibbs提出了一维粘性阻尼波动方程,为有杆抽油系统的预测和诊断技的计算机仿真技术奠定了基础,该模型在垂直油井的应用取得了良好的效果。

在此基础上,国内外许多学者做了大量研究,建立了一些斜井的有杆抽油系统模型。

RODSTAR是美国THETA油田服务公司在Gibbs提出的三维波动方程的基础上开发的有杆抽油系统设计和预测软件,本文结合该软件的使用,探讨了斜井有杆抽油系统设计中应该注意的问题,在实际生产中取得了良好的效果。

数学模型九十年代Gibbs提出了适用于斜井的有杆抽油系统动态特征预测的三维波动方程(公式1),该模型充分考虑了模拟了了斜井中的抽油杆的动态特征、阻尼和杆管的库伦阻力,可用于斜井有杆抽油系统的预测、设计和诊断。

(1)(2)其中模拟惯性,表示声波在抽油杆的传播速度,模拟弹性变形沿抽油杆以传播,g表示抽油杆的重力。

为阻尼因子,阻尼被认为是一个与抽油杆各点传播速度与的乘积。

实际应用中,阻尼因子是一个速度相关的可以调整的效应,是系统能量由于液体摩擦的损失。

表示库伦摩擦力,库伦摩擦与运动方向相反,受轴向力和井轨迹控制,但是与运动速度无关。

图1 计算库仑力和不计算库仑力的示功图对比三维波动方程是一个较为精确的可用于斜井有杆抽油系统的数学模型,最新的RODSTAR软件在此基础上,充分考虑了油管和液柱对有杆抽油系统的影响,结合抽油机结构参数和悬点运动规律的描述,适用于各种型号的抽油机。

有杆泵抽油系统软件设计技术手册

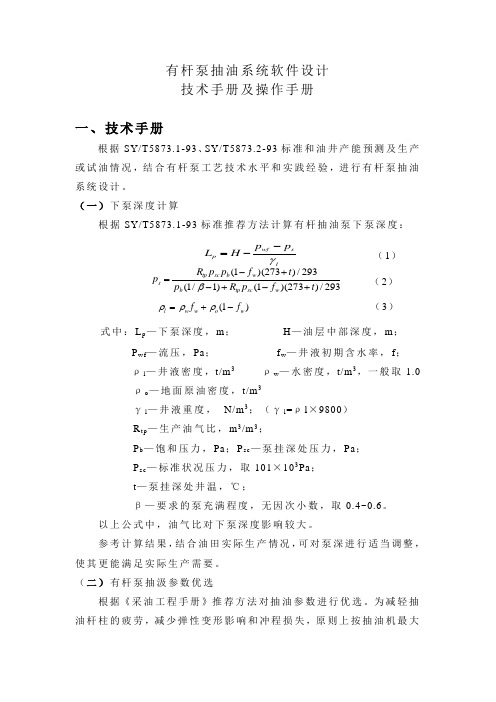

有杆泵抽油系统软件设计 技术手册及操作手册一、技术手册根据SY/T5873.1-93、SY/T5873.2-93标准和油井产能预测及生产或试油情况,结合有杆泵工艺技术水平和实践经验,进行有杆泵抽油系统设计。

(一)下泵深度计算根据SY/T5873.1-93标准推荐方法计算有杆抽油泵下泵深度:(1)(2) )1(w o w w l f f -+=ρρρ (3) 式中:L p —下泵深度,m ; H —油层中部深度,m ;P wf —流压,Pa ; f w —井液初期含水率,f ; ρl —井液密度,t/m 3 ρw —水密度,t/m3,一般取1.0ρo —地面原油密度,t/m3γl —井液重度, N/m 3;(γl =ρl ×9800) R t p —生产油气比,m 3/m 3;P b —饱和压力,Pa ;P sc —泵挂深处压力,Pa ; P sc —标准状况压力,取101×103Pa ; t —泵挂深处井温,℃;β—要求的泵充满程度,无因次小数,取0.4~0.6。

以上公式中,油气比对下泵深度影响较大。

参考计算结果,结合油田实际生产情况,可对泵深进行适当调整,使其更能满足实际生产需要。

(二)有杆泵抽汲参数优选根据《采油工程手册》推荐方法对抽油参数进行优选。

为减轻抽油杆柱的疲劳,减少弹性变形影响和冲程损失,原则上按抽油机最大lswf p p p H L γ--=293/)273)(1()1/1(293/)273)(1(t f p R p t f p p R p w sc tp b w b sc tp s +-+-+-=β冲程来初选冲程。

用加速度因子(C )计算初选冲数(n ),冲数由下式计算:(4)在选择冲程和冲数时一般要保证C< 0.225。

根据“长冲程、低冲次、合理泵挂、较高泵效”的原则,结合油田试采生产情况或生产实践经验,优选抽汲参数。

常规情况下以最大冲程、中等冲次为原则,对稠油或较深泵挂井,应以最大冲程、较低冲次计算得出。

斜井有杆泵及井下工具的研制

题目:斜井有杆泵及井下工具的研制中文摘要全国用电量50%以上的交流电动机一般都是按照最大负载下能正常工作为条件来选用的。

但在实用中,诸如油田抽油机却经常在重载、轻载甚至在空载下运行,因而电动机的负载率低,效率不高,电能的浪费十分严重。

若能根据抽油机负载变化自动改变电动机的端电压,从而使电动机工作在最佳状态,达到低损耗、高效率节约电能之目的,其实用价值将是重大的。

在油田生产中,游梁式抽油机是使用最多的耗能设备,其拖动电机的负载率普遍较低,造成很大的能源浪费,采用节能型电机控制箱可提高抽油机电机的效率,各种节能型抽油机控制箱已在油田内应用,并取得了较好的节能效果。

分析了抽油机电机运行效率低的原因,介绍了目前常用的节能型抽油机控制箱的原理及使用情况,并对节能型抽油机控制箱的发展作了展望。

关键词:油井偏磨有杆泵斜井目录中文摘要.................................................... i i 目录..................................................... i v 第1章前言.. (1)第2章油井偏磨因素及偏磨机理研究 (4)2.1偏磨井现状 (4)2.1.1磨井情况调查 (5)2.1.2防偏磨工艺技术现状 (6)2.2影响油井偏磨的因素 (7)2.2.1井斜 (7)2.2.2油井工况 (7)2.2.3产出介质 (8)2.2.4管、杆等的材质和加工工艺 (9)2.3偏磨产生的机理 (9)2.3.1斜井或井筒曲率半径小引起的偏磨分析 (10)2.3.2抽油杆及加重杆压杆稳定性分析 (10)2.4国内外偏磨技术的研究与应用 (15)2.4.1 TM扣特殊螺纹接头 (15)2.4.2抽油杆导向器 (16)2.4.3连续抽油杆 (16)第3章斜井抽油泵的研制 (18)3.1 研发基本情况 (18)3.1.1结构设计 (18)3.1.2性能特点 (19)3.1.3工作原理 (20)3.2参数设计计算 (20)3.2.1活塞的水力损失计算 (21)3.2.2克服弹簧阻力做功的水力损失: (22)3.3强度校核 (23)3.3.1泵筒有关部件的强度校核 (23)3.3.2活塞有关部件的强度校核 (24)3.4技术参数及室内实验 (26)3.4.1斜井泵技术参数 (26)3.4.2技术指标 (26)3.4.3室内试验 (26)第4章配套工具的研制 (28)4.1抽油杆扶正器 (28)4.2抽油杆防脱器 (30)4.3柱塞旋转工具 (30)4.4油管旋转器 (30)4.5斜井参数优化设计软件的研究 (31)4.5.1油井轨迹拟合 (32)4.5.2杆柱受力分析 (32)4.5.3数学模型的建立和求解 (34)4.5.4软件的功能 (35)4.5.5软件的特点 (36)第5章现场试验 (37)5.1现场试验 (37)5.1.1概况 (37)5.1.2选井条件 (37)5.1.3典型井例分析 (38)5.1.4经济效益 (39)第6章结论 (40)致谢...................................... 错误!未定义书签。

油井方案优化设计

油井方案优化设计摘要:油井方案优化设计的目的就是要选择与油井特性相适应的抽汲设备和参数,按选定方案施工,以便充分发挥油层和抽汲设备的潜力,使油井在高产量、高效益下安全生产。

本文介绍了“油井方案优化设计”软件的编制与应用方法,展示了优化设计软件的应用前景。

关键词:油井;方案;供排协调;优化设计1 引言影响油井开采效果的因素是多方面的,其中与油井的采油工艺设计水平有很大关系。

设计不合理,作业实施后,就不能确保油井合理正常的生产,不但不能充分发挥油层或抽吸设备的潜力,而且还会影响检泵周期。

因而做好设计意义重大。

传统的凭经验出设计的方法,人为因素多、误差大,容易造成一些不必要的损失。

为提高油井采油工艺设计水平,我们开发了这套油井方案优化设计软件,主要包括:电泵井、抽油机井、抽稠泵井、混合杆柱井等生产系统方案的优化设计软件,这些软件都不同程度的在胜利油田投入了实际应用,不仅提高了采油工艺方案设计水平,同时为实现油井管理由经验型向科学管理型的转变,提供了一种有效的手段。

2 技术理论与数学模型油井方案优化设计是以油井生产系统为研究对象,以油井供排能力(IPR曲线)为依据,以整个系统的协调为基础,采用节点系统分析的方法,在充分研究油层、井筒、排出系统工作规律、相互作用和其对油井生产动态影响的基础上进行设计的,各部分都采用了较为先进的数学模型与计算方法。

2.1流入动态计算准确预测油井的产能是油井生产系统优化设计的前题。

该系统中采用的产能预测方法是以广义IPR方法为基础,同时充分考虑到现场中的使用条件,并根据能录取到的油井资料情况,采用多种方式来预测油井的产能,其数学关系可表示为:Q=F(Pwf)式中:Q——油层的产液量Pwf——井底流压2.2压力分布计算流体在井筒中的流动以及在油管中的流动为多相垂直管流(有杆泵泵上油管中的流动为多相垂直环空流),其压力分布采用目前被广泛应用且较为精确的orkiszewki方法进行计算。

河南油田有杆抽油系统优化设计研究

河南油田有杆抽油系统优化设计研究摘要:河南油田经过30多年的开发,取得了良好的勘探开发效益,常规有杆抽油一直是最为广泛应用的一种统机械采油方式,但由于有杆抽油系统能耗严重,效率普遍偏低,因此需要提高抽油系统效率,降低石油开采成本,以实现高效经济采油。

关键词:抽油杆抽油系统效率高效采油前言目前我国大部分油田已进入注水开发时期,油井的含水量逐年上升,要提高原油产量,必须加大提升井液的能力。

而机采的优化与节能成为亟待解决的问题之一。

若单井系统效率提高10%以上,对降低原油成本和提高企业经济效益具有重要意义。

1有杆抽油系统优化目的及意义1.1 目前国内机械采油现状常规有杆抽油一直是最为广泛应用的一种统机械采油方式,也是迄今在采油工程中一直占主导地位的人工举升方式,按最新资料统计,国内有杆抽油的系统效率以大庆油田为最高达30%,胜利油田为24%,也就是说整个系统工作过程中有70%以上的能量做了无用功,造成了大量的浪费。

根据实验井测试数据一般常规抽油机的理论系统效率可达到50%~65%,但把油井实测效率与理论效率相比,一般差一倍以上,有很大的节能增效潜力。

因此国内外的技术专家在游梁式抽油机改造、设计新型节能抽油机方面进行了大量的研究工作,设计制造出了一批节能型抽油机也都取得了不错的效益。

现在有杆抽油系统优化设计方面还是依然存在许多问题,例如,杆杆设计不合理、电动机不匹配、供采不平衡、抽汲参数不合理。

这些都将影响了抽油系统的高效运行。

1.2 有杆抽油系统优化意义以l口井为例,系统效率为20%,油井抽油实际用功率10KW,系统效率提高1个百分点,一天节约电约220kw·h,全年节约8×104KW·h。

所以,对有杆抽油系统优化的意义是不言而喻的,通过对有杆抽油系统进行优化,可以有效降低采油用电单耗,延长油井的检泵周期,缓解目前国内能源形势日趋紧张的状况。

2 河南油田有杆抽油系统优化设计分析2.1 河南油田有杆抽油系统现状河南油田经过30多年的开发,通过精雕细刻,在提高有杆抽油系统效率方面,推广和应用新技术、新设备,使稀油机采系统效率从1990年的27.6%提高到2006年的32.73%,系统效率居于集团公司领先水平。

长庆油田定向井计算机优化设计及故障诊断技术

有杆抽油系统的故障诊断技术主要有两部分 ,

一是进行力学分析 ,将井口实测的光杆示功图转换

成井底的泵功图 ,为故障诊断提供可靠的诊断依据 ;

二是识别泵功图的故障特征 ,根据故障判别原则判

断井下泵的故障 。

31 泵功图故障识别方法

在泵功图的故障诊断方面 ,现有的方法是用模

式识别法提取功图中的故障特征 ,用所谓的人工智

实例 5 :华 104 井 (见表 5 、图 5) 。

表5

抽汲参数 ( Hp ×Dp ×S ×N)

杆柱组合 日产液量 (m3/ d)

含水 ( %) 动液面 (m)

1204112 ×38 ×215 ×9

22 ×597189 + 19 ×576189 0 -

1204

图 3 示功图

该井从生产动态看 ,油井生产不正常 ,表现为动

第 25 卷 第 1 期

钻 采 工 艺

·69 ·

用这种方法可实现多故障诊断 。 矢量特征法判断故障的具体步骤为 :将泵功图

标准化 (无因次化) 后用矢量对泵功图进行多边形逼 近 ,多边形逼近后的泵功图可用一个矢量序列来表 示 。通过对常见故障标准泵功图的标准矢量多边形 逼近 ,可以发现 ,在这些标准泵功图中 ,每一个故障 均可以用一个由两个或多个标准矢量构成的矢量链 来表征 。因此可以先建立标准故障的标准故障矢量 链库 ,将要识别的泵功图用一个矢量序列逼近后 ,从 这个矢量序列中寻找标准故障矢量链库中存有的故 障特征 ,再将找到的一个或多个故障特征通过故障 判别规则去判别故障 。 41 定向井混合杆柱设计

· 6 8 ·

钻 采 工 艺

2002 年

钻采机械

长庆油田定向井计算机优化设计及故障诊断技术

抽油机井六维度效率因数评价方法

文章编号:1000 − 7393(2023)03 − 0325 − 07 DOI: 10.13639/j.odpt.202303035抽油机井六维度效率因数评价方法吴虞1,2 冯子明3 蒋国斌4 李琦4 孙桐建41. 东北石油大学机械科学与工程学院;2. 大庆油田有限责任公司开发事业部;3. 温州大学机电工程学院;4. 大庆油田有限责任公司采油工程研究院引用格式:吴虞,冯子明,蒋国斌,李琦,孙桐建. 抽油机井六维度效率因数评价方法[J ]. 石油钻采工艺,2023,45(3):325-331,392.摘要:为了解决油田中后期开采阶段低产、低效井占比高,采用节能措施后依然有部分油井系统效率低于10%,现有评价指标和体系无法判断抽油机井的节能潜力空间问题,通过人工举升理论与实测生产数据分析,提出效率因数概念和六维度因数评价方法,包括动力因数、传动因数、井封因数、杆柱因数、气举因数和泵送因数等新概念,并建立了效率因素计算公式、评价指标及评价方法。

油田现场应用330口油井的测试数据表明,六维度效率因数评价方法能够判断出抽油机井各节点的节能潜力空间,并给出针对性优化措施和优化流程,油井系统效率显著提高。

建立的六维效率因数评价模型,完善了抽油机井节点节能潜力计算的理论公式,为油田节能管理提供了一种科学技术方法。

关键词:抽油机井;六维度因数;效率因数;油井效率;人工举升;节能中图分类号:TE355 文献标识码: ASix-component efficiency factor evaluation method for pumping wellsWU Yu 1,2, FENG Ziming 3, JIANG Guobin 4, LI Qi 4, SUN Tongjian 41. School of Mechanical Science and Engineering , Northeast Petroleum University , Daqing 163318, Heilongjiang , China ;2. Development Department of PetroChina Daqing Oilfield Co., Ltd., Daqing 163000, Heilongjiang , China ;3. College of Mechanical and Electrical Engineering , Wenzhou University , Wenzhou 325399, Zhejiang , China ;4. Oil Production Engineering Research Institute , PetroChina Daqing Oilfield Co., Ltd., Daqing 163453, Heilongjiang , ChinaCitation: WU Yu, FENG Ziming, JIANG Guobin, LI Qi, SUN Tongjian. Six-component efficiency factor evaluation method for pumping wells [J ]. Oil Drilling & Production Technology, 2023, 45(3): 325-331, 392.Abstract: This research intends to deal with the high proportions of low-production and low-efficiency wells, the presence of oil wells with energy efficiency below 10% even after performing energy-saving treatments, and the failure of the current evaluation indicators and system to clarify the energy-saving potential of pumping wells. Based on the artificial lifting theory and analysis of production data, the concept of the efficiency factor was proposed, and the six-component efficiency factor evaluation method was developed, including the factors of power, transmission, packers, rod-string, gas lifting and pumping. The calculation formula of the efficiency factor, and the evaluation indicators and methodology were developed. The application of the presented method to 330 oil wells shows that this method can clarify the energy-saving space at each node of pumping wells and provide case-specific optimization treatments and workflows to considerably improve the oil well efficiency. The developed six-component efficiency factor evaluation基金项目: 国家自然科学基金“变速驱机-杆-泵全耦合动力学行为及优化运行节能机理研究”(编号:51774091)。