全自动电瓷灯头成型机设计

自动贴瓷砖机器人系统设计分析

自动贴瓷砖机器人系统设计分析自动贴瓷砖机器人系统是一种利用机器人技术完成瓷砖贴附任务的系统,可以提高施工效率和质量。

本文将从系统设计和实现两个方面进行分析。

一、系统设计1. 功能需求分析:系统的主要功能是根据给定的瓷砖布局和要求,自动完成砖瓷砖的粘贴任务。

具体包括瓷砖自动供料、自动识别瓷砖布局、自动粘贴瓷砖、瓷砖粘贴过程中的定位调整和粘贴质量检测等功能。

2. 系统架构设计:- 硬件架构:系统包括机器人臂、视觉感知设备、粘贴装置、供料系统和控制系统等硬件组成。

机器人臂负责移动和粘贴操作,视觉感知设备用于识别和定位瓷砖的位置,供料系统提供瓷砖,并将其传送到机器人臂的工作区域,控制系统实现各个硬件之间的协调控制。

- 软件架构:系统主要包括图像处理算法、运动规划算法、控制算法和用户界面等软件模块。

图像处理算法用于从摄像头获得的图像中识别和定位瓷砖的位置和布局信息。

运动规划算法根据识别的信息规划机器人臂的移动路径。

控制算法实现机器人臂的运动控制和粘贴操作。

用户界面提供人机交互界面,用户可以输入瓷砖布局和要求,并监控系统运行状态。

3. 系统性能优化:- 瓷砖自动供料系统应具备快速响应、高精度和稳定性,以确保瓷砖能够准确地传送到机器人臂的工作区域。

- 视觉感知系统应具备高分辨率、高速度和准确性,以确保准确地识别和定位瓷砖的位置。

- 机器人臂的运动控制应具备高速度、高精度和稳定性,以确保准确地粘贴瓷砖。

- 粘贴装置应具备快速、精确和稳定的粘贴能力,以确保瓷砖贴附的牢固性和均匀性。

自动贴瓷砖机器人系统设计需要考虑系统的功能需求,包括瓷砖自动供料、自动识别瓷砖布局、自动粘贴瓷砖等;设计合理的硬件和软件架构,确保系统的性能和稳定性;并实现系统,选择合适的机器人臂、视觉感知设备、粘贴装置和控制系统,并开发适用的图像处理算法、运动规划算法、控制算法和用户界面。

led自动化生产线工程方案

LED自动化生产线工程方案引言随着 LED 照明市场的不断崛起,LED 灯具生产线的自动化和智能化已成为生产厂家们的追求目标。

自动化生产线既能提高生产效率,又能降低生产成本。

借助自动化生产设备,企业可以将传统的人工生产过程转变为全自动生产流程,实现高效率、高质量、低成本和可持续生产。

确定项目范围本文将以 LED 灯具的生产线为研究对象,探究 LED 灯具制造企业建立自动化生产线的方案和流程。

LED自动化生产线工程方案LED 灯具的生产线工程主要分为三个阶段,也是 LED 自动化生产线的建设过程:1.方案设计阶段2.生产过程改造阶段3.过程调试、开发及上线阶段方案设计阶段设计阶段是 LED 自动化生产线建设的最重要的阶段。

首先要明确生产线需要自动化的工作环节和设备类型,确定哪些工序可以使用机器人等自动化设备,哪些需要手动完成。

此外,还需要考虑自动化生产线的流程、布局、工作流、设备选型等问题。

下面我们详细阐述这些问题。

自动化生产设备的确定在确定生产线需要自动化的工作环节时,要结合 LED 灯具生产的工艺流程来进行设计。

LED 灯具从设计到制造,需要经过多个工序,如:PCB 制造、LED 制造、LED 灯组装、灯罩制造、灯具组装等。

如果想要将这些工序实现全自动化,需要引入各种自动化设备,比如:印刷机、贴片机、点胶机、自动焊接设备、喷涂机、激光切割机、贴标机、封胶机等。

自动化生产线的流程设计自动化生产线的流程设计是一项关键的工作。

LED 灯具生产线流程图如下:1. PCB 制造2. 焊接连接LED3. 灯组装(电源、控制器、板卡等的组装)4. 灯罩制造5. 灯罩组装和灯具组装6. 产品检测和包装自动化生产线的布局设计流程设计完成后,需要为自动化生产线进行布局,这一部分工作是为了实现作业的连续性,减少作业空暇时间,即节约时间和提高生产率。

这一步设计考虑因素包括:设备间的间隔、物料和产品的移动方向、人员的工作流等。

自动贴瓷砖机器人系统设计分析

自动贴瓷砖机器人系统设计分析随着科技的不断发展,机器人技术的应用领域也在不断拓展,其中自动贴瓷砖机器人系统的设计与研发受到了越来越多的关注。

自动贴瓷砖机器人系统是一种能够自动进行瓷砖铺贴工作的智能化设备,它可以代替人工完成瓷砖铺贴工作,提高工作效率、降低劳动成本,同时还能够保证铺贴质量和工艺一致性。

本文将分析自动贴瓷砖机器人系统的设计,从机器人系统结构、自动控制技术、视觉识别技术、定位技术、安全保护技术等方面进行深入探讨,为这一领域的研究与应用提供参考。

一、自动贴瓷砖机器人系统结构自动贴瓷砖机器人系统一般由机械结构、控制系统、视觉系统、定位系统和安全保护系统等组成。

1. 机械结构:机械结构是自动贴瓷砖机器人系统的基础,它承担着支撑和传动等功能。

通常包括底盘、传动系统、铺砖装置等组成。

底盘是机器人系统的基础,需要具备稳定性和承载能力,传动系统通过电机、减速器等实现机器人运动的控制,铺砖装置则是完成瓷砖铺贴工作的关键部件。

2. 控制系统:控制系统是自动贴瓷砖机器人系统的大脑,它通过对传感器信号的处理和对执行元件的控制来实现机器人的自动化操作。

控制系统一般包括主控制器、驱动器、编码器等组成,主控制器负责对机器人运动的规划和控制,驱动器将控制信号转换为执行元件运动的力和速度,编码器则用于反馈机器人运动的位置信息。

3. 视觉系统:视觉系统是自动贴瓷砖机器人系统的“眼睛”,它通过相机等传感器获取工作环境中的信息,识别瓷砖的位置、形状和朝向等,为机器人的运动和操作提供必要的数据和反馈。

4. 定位系统:定位系统是自动贴瓷砖机器人系统的“定位器”,通过定位系统可以实现机器人在工作环境中的定位和导航,以确保机器人能够准确地进行瓷砖铺贴工作。

5. 安全保护系统:安全保护系统是自动贴瓷砖机器人系统的“守护者”,它能够监控机器人的运动状态和工作环境的安全性,及时发现并处理可能的安全隐患,保障人员和设备的安全。

二、自动控制技术在自动贴瓷砖机器人系统中的应用自动控制技术是自动贴瓷砖机器人系统中的核心技术之一,它主要包括运动控制技术、路径规划技术、力控制技术等。

陶瓷灯头生产工艺流程

陶瓷灯头生产工艺流程

一、原料准备

1.选购陶瓷原料

(1)采购高质量的陶瓷粉末

(2)确保原料符合生产要求

2.准备其他辅助材料

(1)硼酸、氧化铝等材料

(2)确保辅助材料质量合格

二、原料混合

1.陶瓷粉末混合

(1)将陶瓷粉末与辅助材料按配方比例混合(2)确保混合均匀

2.湿法混合

(1)加入适量的水进行湿法混合

(2)控制水分含量和混合时间

三、成型

1.压制成型

(1)将混合好的陶瓷浆料放入成型模具中

(2)进行压制成型

2.注射成型

(1)使用注射成型机将陶瓷浆料注入模具(2)控制注射压力和速度

四、烧结

1.初次烧结

(1)将成型好的陶瓷坯体进行初次烧结(2)控制烧结温度和时间

2.二次烧结

(1)进行二次烧结以提高陶瓷密实度(2)确保烧结均匀和完整

五、表面处理

1.磨光

(1)对烧结好的陶瓷灯头进行磨光处理(2)提高表面光洁度

2.涂釉

(1)涂抹釉料并进行再次烧结

(2)增加陶瓷灯头的光泽和美观度。

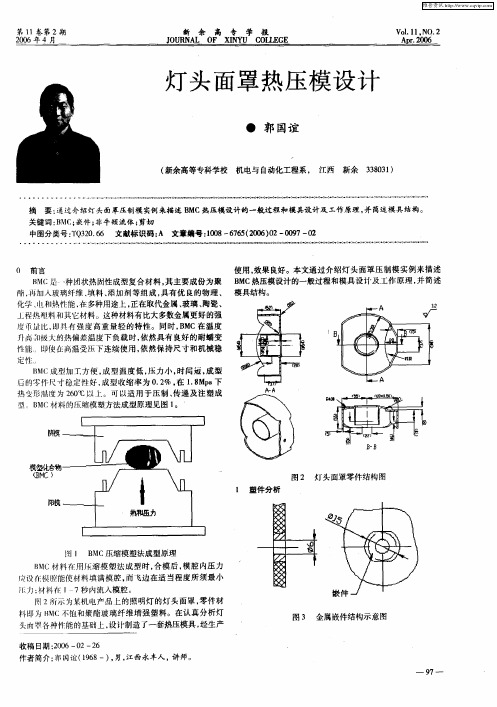

灯头面罩热压模设计

4 结束语

首先将 7 侧型芯镶件放置在 8 侧型芯上, 套装在 1 3下凸 模上 , 紧侧型 芯 , 中问型腔 位置填 充 B C材 料 , M 顶 在 M B C材 料 的每次 加料量是 通过计算 零件体 积乘 以 B C的 比重得 到 M 初步 的重 量 , 再经过 多次试模 得到准 确的加料量 。上模 板带 动凸模 ( 凸模 的尺寸 使其具 有导 向作 用 ) 压入 型腔 形 成封 闭 的型腔 ; 热 、 压使 B C材料熔 化 充满型 腔 ,M 加 加 M B C材料 具 有非牛顿流体流动特性 , 有加压剪切变稀特性 。 压力 比其 所需 它塑模小得多 , 为了为减小 毛边 , 中应提 高压 力至一 定 但 工作 的程度 ; 过合理 的模塑 时间后开 模 , 回侧 型芯 , 动开模 经 退 手 取出上凸模和型腔 , 出压塑件 , 取 重新按上述步骤进 行下一 次

0 前 言

度

比, 即具有 强度 高重 量轻 的特性 。同 时 , MC在 温度 B

升高 1 微大的热偏差 温度下 负载时 , 依然具 有 良好 的 耐蠕变

能 即使扯高温受压下连续使用, 依然保持尺寸和机械稳

定性. .

B 型加 丁方便 , 型 温度低 , 力小 , M(成 : 成 压 时间 短 , 型 成 的零件 尺寸稳 定性 好 , 型收缩 率为 0 2 , 1 8 p 成 . % 在 . M a下

收 稿 1 :06— 2— 6 3期 2 0 0 2

作者简介 : 国谊 (9 8一) 男, 郭 16 , 江西永 丰人 , 讲师 。

.— —

9 — 7- —

维普资讯

2

2 6 舯 (第 l l

同时根据产 品塑件 使用 强度 、 刚度 要求 , 在产 品 嘶 联 灯头 面罩零件左右 对称 , 壁厚均 匀 。各 尺 寸公差 大 部分 取 出 ; 为未注尺 寸公差 , 只有 中 间直径 5 O的孔公 差为 + 0, 位 结用 孔的部位设计 一个 金属嵌 件加 强其使用 强度 , 01 定 结构 尺寸 所示 。 尺寸 6 公差为 土 .0 各部分用圆弧过渡, 9 05 ; 未注圆角为 R . 见 图 3 0

陶瓷行业智能化陶瓷制品设计与生产方案

陶瓷行业智能化陶瓷制品设计与生产方案第1章智能化陶瓷制品设计概述 (4)1.1 陶瓷制品设计发展趋势 (4)1.1.1 绿色环保 (4)1.1.2 个性化定制 (4)1.1.3 跨界融合 (4)1.1.4 智能化 (4)1.2 智能化陶瓷制品设计理念 (4)1.2.1 用户导向 (5)1.2.2 数据驱动 (5)1.2.3 模块化设计 (5)1.2.4 虚拟仿真 (5)1.2.5 智能制造 (5)第2章陶瓷制品原料选择与处理 (5)2.1 原料选择标准 (5)2.1.1 物理功能:原料需具备良好的可塑性、烧结性、热稳定性及适宜的收缩率,以保证陶瓷制品在烧成过程中尺寸稳定,不易变形。

(5)2.1.2 化学成分:原料的化学成分应稳定,以保证陶瓷制品的化学稳定性。

还需关注原料中杂质含量,避免对制品功能产生不利影响。

(5)2.1.3 矿物组成:原料的矿物组成应满足陶瓷制品的使用要求,如耐磨性、抗折强度等。

(5)2.1.4 粒度分布:原料的粒度分布对陶瓷制品的密实度和强度具有重要影响。

合理的粒度分布可以提高坯体的密实度和烧结功能。

(5)2.2 原料处理技术 (5)2.2.1 粉碎:通过机械力将原料破碎成细小颗粒,以满足陶瓷制品对粒度分布的要求。

(6)2.2.2 筛分:将粉碎后的原料进行筛分,去除过大或过细的颗粒,保证原料的粒度符合制品要求。

(6)2.2.3 混合:采用合适的混合设备,将不同原料按一定比例混合均匀,以保证制品的均匀性。

(6)2.2.4 塑化:对塑性原料进行塑化处理,提高其可塑性,便于成型。

(6)2.2.5 陈腐:将处理后的原料存放一段时间,使其自然熟化,提高原料的稳定性。

(6)2.3 智能化原料配比系统 (6)2.3.1 自动化配料:根据制品要求,自动完成原料的配料过程,保证配比的准确性。

62.3.2 数据分析:对原料配比数据进行实时监测和分析,发觉异常情况及时进行调整。

(6)2.3.3 智能优化:通过大数据分析和人工智能算法,优化原料配比,提高制品功能。

灯具外壳的成型工艺

灯具外壳的成型工艺灯具外壳是指灯具产品的外部壳体结构,通常由塑料、金属等材料制成。

外壳的成型工艺是指在灯具外壳的制造过程中所采用的成型方法和工艺流程。

一、塑料灯具外壳的成型工艺主要包括注塑成型和吹塑成型两种工艺。

1. 注塑成型注塑成型是将熔化的塑料注入到模具中,通过冷却和固化形成所需的外壳形状。

具体工艺流程如下:(1)原料处理:将塑料颗粒进行预处理,包括干燥、染色等。

(2)注塑机注塑:将塑料颗粒加热熔化后,通过注射器注入到模具中,模具闭合并施加压力冷却,使塑料固化。

(3)脱模和后处理:模具开启,将成型的外壳从模具中取出,进行脱模和后处理,如修整、去毛刺、组装等。

2. 吹塑成型吹塑成型是将加热软化的塑料颗粒通过压缩空气吹制成空腔形状,再通过冷却固化形成所需的外壳形状。

具体工艺流程如下:(1)原料处理:将塑料颗粒进行预处理,包括干燥、染色等。

(2)挤出机挤出:将塑料颗粒加热熔化后,通过挤出机将软化的塑料颗粒挤出成长条状或片状。

(3)吹塑机吹塑:将挤出机挤出的塑料条或片放入吹塑机上的模具中,通过压缩空气吹制,使塑料扩散并附着在模具上形成所需的壳体形状。

(4)脱模和后处理:冷却后,将成型的外壳从模具中取出,进行脱模和后处理,如修整、去毛刺、组装等。

二、金属灯具外壳的成型工艺金属灯具外壳成型工艺通常采用压铸、冲压和拉伸等工艺。

1. 压铸成型压铸是将熔化的金属通过压力注入到金属模具中,通过冷却和固化形成所需的外壳形状。

具体工艺流程如下:(1)准备模具:制作金属模具,包括上模和下模。

(2)金属熔炼:将所需的金属材料熔化,一般采用电炉或气炉进行熔炼。

(3)注入模具:将熔化的金属注入到金属模具中,模具闭合并施加压力,使金属充满整个模具空腔。

(4)冷却和固化:待金属冷却后,打开模具,将成型的外壳从模具中取出。

(5)脱模和后处理:进行脱模、修整、去毛刺、喷涂等后处理工序。

2. 冲压成型冲压成型是将金属板材通过冲压模具进行切割、弯曲和拉伸等变形,形成所需的外壳形状。

台灯底座外壳成型工艺与模具设计

摘要本次的毕业设计课题是关于台灯底座外壳的注射模具设计,其主要内容包括塑件结构和材料的分析;注射机的选择;模具结构设计;成型零部件的设计;脱模机构设计;浇注系统和冷却系统设计等。

首先分析塑件的成型工艺特点,包括材料性能、成型特性与条件、型腔型芯结构工艺性,根据塑件结构形状尺寸及生产批量选择注射机的型号与技术参数和初步确定采用一模两腔,单分型面生产方式。

然后确定注塑模的分型面,重点介绍了浇注系统设计、成型零件的设计与计算、脱模机构设计及冷却系统的设计以及标准模架选用标准。

最后对注射机的技术参数进行相关校核,并绘制模具结构图、完成模具总装配图。

在本次设计过程中,使用Moldflow软件模拟注射成型过程,通过模流分析,可以优化模具的设计。

通过本次毕设,对注射模具的设计和相关的行业软件又有进一步的认识,了解模具的结构及其工作原理。

关键词:台灯底座外壳;注塑模具;零部件设计;MoldflowThe mould injection design of charger shellAbstract:The graduation design topic is a lamp base shell injection mold design, the main contents are plastic analysis of structures and materials; the choice of injection machine; mold structure design; design of molding parts; demoulding mechanism design; gating system and cooling system design. First, analysis of the plastic parts molding process, including material properties, forming characteristics and conditions, the cavity core structure process of, according to the plastic parts of the structure shape and size and production batch select injection machine models and technical parameters and identified using a two cavity mold, single parting surface mode of production. Then determine the injection mold parting surface and cavity number and focuses on the introduction of design and calculation of the gating system design, molding parts, demoulding mechanism design and cooling system design. Finally, selecting the appropriate standard mold, also the technical parameters of injection molding machine were checked, and drawing mould structure drawing, mold assembly drawing. In the design process, using Moldflow software to simulate the process of injection molding, by mold flow analysis, can optimize the mould design.Through this complete set of injection mold design and software-related industries have a better understanding, to understand the structure and how it works mold.Key words:lamp base shell; injection mold; parts design; Moldflow目录摘要 (I)Abstract:. (II)1 绪论 (1)1.1 选题的依据及意义 (1)1.2 国内外模具行业研究现状及发展形势 (1)2.1 塑件及其材料分析 (3)2.2 塑件的工艺性分析 (4)2.2.1 塑件的尺寸精度 (4)2.2.2 塑件结构工艺性分析 (4)2.3 模具与注射机的关系 (5)2.3.1 塑件体积和质量的估算 (5)2.3.2 选注塑机型号及规格 (5)2.4 成型零部件设计 (6)2.4.1 模具型腔数量的确定 (6)2.4.2 分型面的设计 (7)2.4.3 型腔的布置 (8)2.4.4 排气系统的设计 (8)2.5 浇注系统的设计 (9)2.5.1 浇注系统的组成和设计原则 (9)2.5.2 浇口的最佳位置 (9)2.5.3主流道设计 (10)2.5.4 分流道的设计 (10)2.5.5 浇口设计 (11)2.5.6 冷料穴和拉料杆的设计 (11)2.6 成型零件的设计与计算 (12)2.6.1 凹模的设计 (12)2.6.2 凸模的设计 (12)2.6.3 成型零部件工作尺寸计算 (13)2.6.4 模具型腔侧壁和底板厚度计算 (14)2.7 脱模机构设计 (15)2.7.1 脱模机构的设计原则 (15)2.7.2 脱模力的计算 (16)2.7.3 塑件脱模机构 (16)2.7.4 复位机构的设计 (16)2.8 冷却系统设计 (16)2.9 模架的选择 (17)2.10 注射机相关参数校核 (18)2.10.1 最大注射量的校核 (18)2.10.2 注射压力的校核 (18)2.10.3 锁模力的校核 (19)2.10.4 模具厚度的校核 (19)2.10.5 开模行程的校核 (19)3 Moldflow模流分析报告 (20)3.1 塑件材料说明 (20)3.2 塑件三维模型的网格划分与诊断修复 (21)3.3 浇口位置分析 (22)3.4 浇注系统的设计 (22)3.5 冷却水路设计 (22)3.6 模流分析 (23)4 设计总结 (30)致谢 (31)参考文献 (32)1 绪论1.1 选题的依据及意义现代制造技术发展迅速,尤其是模具的设计和制造水平得到了飞跃的发展,模具工业的地位不断提高。

机械创新设计—冲压式蜂窝煤成型机设计

机械创新设计冲压式蜂窝煤成型机设计院系:班级:辅导教师:姓名:日期:冲压式蜂窝煤成型机1、工作原理及工艺动作过程冲压式蜂窝煤成型机是蜂窝煤(通常又称煤饼,在圆柱形饼状煤中冲出若干通孔)生产厂的主要生产设备,它将煤粉加入转盘上的模筒内,经冲头冲压成蜂窝煤。

为了实现蜂窝煤冲压成型,冲压式蜂窝煤成型机必须完成以下几个动作:•煤粉加料;•冲头将蜂窝煤压制成型;•清除冲头和出煤盘的积屑的扫屑运动;•将在模筒内的冲压后的蜂窝煤脱模;•将冲压成型的蜂窝煤输送装箱。

2、原始数据及设计要求•蜂窝煤成型机的生产能力:30次/min;•驱动电机:Y180L-8、功率N=11 kW、转速n=710 r/min;•冲压成型时的生产阻力达到30000N;•为改善蜂窝煤成型机的质量,希望在冲压后有一短暂的保压时间;•由于冲头要产生较大压力,希望冲压机构具有增力功能,以增大有效力作用,减小原动机的功率。

3、设计任务•按工艺动作要求拟定运动循环图;•进行冲压脱模机构、扫屑刷机构、模筒转盘间歇运动机构的选型;•机械运动方案的评定和选择;•画出机械运动方案简图;•对传动机构和执行机构进行运动尺寸计算;•控制程序设计;•编写设计总结说明书一份。

4、设计方案提示冲压式蜂窝煤成型机应考虑三个机构的选型和设计;冲压和脱模机构、扫屑机构和模筒转盘的间歇运动机构。

冲压和脱模机构可采用对心曲柄滑块机构、偏置曲柄滑块机构、六杆冲压机构;扫屑机构可采用附加滑块摇杆机构、固定移动凸轮-移动从动件机构;模筒转盘间歇运动机构可采用槽轮机构、不完全齿轮机构、凸轮式间歇运动机构。

冲压式蜂窝煤成型机的运动方案一、冲压式蜂窝煤成型机的功能和设计要求1、功能冲压式蜂窝煤成型机是蜂窝煤(通常又称煤饼,在圆柱形饼状煤中冲出若干通孔)生产厂的主要生产设备,它将煤粉加入转盘上的模筒内,经冲头冲压成蜂窝煤。

为了实现蜂窝煤冲压成型,冲压式蜂窝煤成型机必须完成以下几个动作:•煤粉加料;•冲头将蜂窝煤压制成型;•清除冲头和出煤盘的积屑的扫屑运动;•将在模筒内的冲压后的蜂窝煤脱模;•将冲压成型的蜂窝煤输送装箱。

自动贴瓷砖机器人系统设计分析

自动贴瓷砖机器人系统设计分析自动贴瓷砖机器人是一种先进的自动化设备,能够在短时间内高效地完成瓷砖铺设任务。

本文将对该机器人系统的设计和分析进行介绍。

一、系统结构设计自动贴瓷砖机器人系统主要由以下几个模块组成:1.感知模块:该模块主要通过激光测距仪、摄像头等传感器来获取场地的实时信息,包括地面高度、墙面斜度、障碍物位置等。

2.规划模块:该模块根据感知模块获取的场地信息,利用建模技术和路径规划算法,生成瓷砖铺设的最佳路径和策略。

3.控制模块:该模块负责控制机器人的运动,包括驱动轮的速度和转向角度,以及机器人操作臂的姿态和位置。

4.执行模块:该模块根据控制模块的指令,控制机器人进行具体的动作,包括瓷砖的拾取、定位和粘贴等。

5.监测模块:该模块用于监测瓷砖铺设的过程,包括监测铺设精度、拼缝位置等,并及时反馈给系统。

根据以上结构设计,自动贴瓷砖机器人系统具备以下功能:4.瓷砖操作功能:通过执行模块,完成瓷砖的拾取、定位和粘贴等动作,并保持良好的拼缝精度。

三、系统优势分析自动贴瓷砖机器人系统相比传统人工施工具有以下优势:1.提高效率:机器人可以在较短的时间内完成大面积瓷砖的铺设,大大缩短了工期。

2.提高精度:机器人可以通过激光测距等传感器实时获取场地信息,并通过路径规划和精准控制来保持高精度的铺设。

3.提高安全性:人工瓷砖铺设需要人员进行长时间的弯腰劳动,容易造成腰椎损伤等职业病,而机器人可以替代人工,减少了劳动强度和伤害风险。

4.提高一致性:机器人通过精确的控制和监测,可以保证瓷砖的拼接精度一致性,避免了人工施工中可能出现的差异。

5.提高可靠性:机器人采用先进的传感器和控制系统,具备较高的可靠性和稳定性,能够在不同场地和环境下正常工作。

自动贴瓷砖机器人系统在提高效率、提高精度、提高安全性和提高可靠性等方面具备明显优势,有望成为瓷砖铺设领域的重要工具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ke r s 1 c r — r c l i a o d r a t ma i l i g h d a l r s o r o r d sg y wo d :e e t p o ea n l mb h l e ; u o t mo d n ; y r u i p e sf rd y p we ; e i n o c c

解决 方案

器整 工艺 / 工装 / 礞其 / 诏断 / 箍铡 / 维偿 / 改造

全自动电瓷灯头成型机设计

詹 小朋 , 黄致 健

华侨 大学 机 电及 自动化学院, 福建 泉州 3 2 2 60 1

摘

要: 依据 实际生产情况 , 通过参照 已有的一些半 自动化的机 床结 构来设计 一个全新 的全 自动化 电瓷成 型机 的结构

Th sg ft e Aut m a i o d n a h n o h e t O p O e a n La b Ho d r e De i n o h o tcM l i g M c i e f r t e El c r — r c l i m l e

1 前

言

22 干压成 型工 艺 面I . 临需要 解 决的 问题

陶瓷1 业 为闽清 县 的支 柱及 特 色产业 之 一 。 当地 大 二 部分 制 陶 企业 以往一 直 采 用 的是 人 工 手制 造 烧 制坯 模 , 实地 考察 后 , 对一 款 电瓷灯 头 全 自动成 型 的生产 工艺 , 针 依据 实际参 数设 计 出一 台能够 投入 实际生 产 的机 器 。

设计 , 采用干压成型方法 , 出在干压成型方法 中遇到的 问题 , 提 并通过机构设计来解决压制坯模时排气问题和压制后坯 模 自动脱模动作的实现。

关键词 : 电瓷灯头 ; 自动成型 ; 全 干压成 型 ; 设计

中图分类号 :H 3 . T 179

文献标识码 : A

文章编号:O 2 2 3 (0 8 1一 10 O 10 — 33 2 0 )1 O 2 一 2

a c mp ih d a c r i g t o l a f.u o t c i e i h c u l ma n a t r .Usn h y r u i r s o c o ls e c o d n o s me o d h l— t mai ma h n n t e a t a n f e u e a c i gt eh d a l p e sfr c d y p we ,t e p p r f u e u h r b e i h y r u i r s ,a d u e o e i e t o v h r b e f r o r h a e i r s o t t e p o l m n t e h d a lc p e s n s s s me d v c o s l e t e p o l m o g

其 它原 料 ,经 过 细 化 处 理 后 成 为 粉料 。 这些 粉料在 模坯 成 型后 干燥 至一定 湿度 时 , 拿人 高

载速度不变 , 气体受力一直增大 , 则可能出现部分气体不

能及 时排 出被 阳模压 入坯 模 中 , 影响坯 料成 型 。 排气充 故 分是 干压 成型 工艺 中首要 问题 。

温炉通过高温烧结而成品。生产工艺流程如图 1 。

ห้องสมุดไป่ตู้

实现脱模 、 取模 自动化是成型工艺中的第二个 问题。

图 1 原料经过一系列处理后最终成为粉料 , 中, 在生 坯 体成 型后 , 了能够 实现 生 产过 程 的 自动 化 , 须实 现 为 必

产 环节 中 , 型_ 成 T艺是 最 主要 的一 环 , 用何 种 的成 型工 脱 、 采 取模 的 自 动化 。 有 的半 自动化成 型机床 , 原 需要工人 手

Ab t a t s r c :T e e tu t r e i n o h a t ma i l i g ma h n f r t e l c r p o ea n a o d r wa h n w sr c u e d s g f t e u o tc mo d n c i e o h ee to— r c l i l mb h l e s

的增加 , 这些残 留的空气将被压缩。当外加压力过大时,

陶瓷 灯 头 是

后 ,加 入 适 量 的

被压缩后的残余空气的反压力将增大到超过坯件 的耐压

裂 。 液压 机直接 作用 到 阳模上 压制粉 料 , 若 由于液压 机加

外加压力除去以后 、 空气将膨胀 , 反而导致坯体开 由 高 岭 土 粉 碎 能力 ,

z N X a — e g HU G h-in HA io p n . AN Z ij a

( olg f c aia n iern n uo ain Huqa nv ri , a zo 6 0 C ia C l eo h ncl gn eiga dA tm t , aioU iest Qun hu3 2 2 , hn ) e Me E o y 1

2 成型 工艺及 主 要 问题

2 . 成 型 工 艺 的 选 定

对 于 电瓷 ( 陶瓷 灯头 ) 产来说 , 生 利用 干压法 压制 。 用

于成 型 的粉料 含水 率 为 4 8 %一 %左右 ,在 干 压粉 料 中 , 孔

隙率 高达 5 %以上 。 着压 力 的增 大 , 粒 内部 的粉 粒结 0 随 颗 构进 一步 密实 , 体达 到一 定 的致 密度 和 强度 。 压制 使坯 在 过程 中 , 料间 的气 体若 不 能及 时充 分地 排 出 , 粉 随着 压力