MOLDFLOW-handle分析报告

模流分析年度总结(3篇)

第1篇一、前言模流分析(Mold Flow Analysis)是现代注塑成型领域的重要工具,它通过对塑料流动过程的模拟,帮助工程师优化模具设计、提高产品良率和缩短开发周期。

在过去的一年里,我国模流分析技术取得了显著进步,以下是对本年度模流分析工作的总结。

二、模流分析技术发展概况1. 软件功能不断完善近年来,国内外模流分析软件功能日益完善,如Moldex3D、Simulment、E-Design、C-Mold等。

这些软件在模拟精度、计算速度、用户界面等方面都有了显著提升,能够满足不同用户的需求。

2. 模拟精度不断提高随着计算流体力学(CFD)技术的发展,模流分析软件的模拟精度不断提高。

目前,多数软件能够实现网格自适应、湍流模型优化、材料数据库扩展等功能,使模拟结果更加准确。

3. 模拟速度明显提升随着硬件设备的升级和软件算法的优化,模流分析软件的模拟速度明显提升。

例如,Moldex3D软件采用多核并行计算技术,使模拟时间缩短至原来的1/3。

4. 材料数据库日益丰富模流分析软件的材料数据库不断丰富,涵盖了各种塑料、橡胶、复合材料等。

这使得工程师能够更准确地模拟不同材料的流动行为。

三、模流分析应用领域拓展1. 汽车行业模流分析在汽车行业中的应用日益广泛,包括汽车零部件、内饰、外饰等。

通过模流分析,工程师能够优化模具设计,提高产品良率,降低生产成本。

2. 家电行业模流分析在家电行业中的应用逐渐增多,如冰箱、洗衣机、空调等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低能耗。

3. 医疗行业模流分析在医疗行业中的应用逐渐拓展,如医疗器械、口腔材料等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低生产成本。

4. 航空航天行业模流分析在航空航天行业中的应用日益重要,如飞机、火箭、卫星等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低制造成本。

四、模流分析培训与推广1. 培训体系不断完善我国模流分析培训体系不断完善,包括线上培训、线下培训、实战培训等多种形式。

moldflow的分析报告

塑料盖注塑件moldflow 分析报告班级: 11级机械系材料二班 姓名 李云 学号:11060320091:模具结构设计(1)塑件的工艺分析外形尺寸 该塑件壁厚为3—4mm ,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料PC 为热塑性塑料,流动性较好,适合注射成型。

精度等级 塑件的每个尺寸的公差不一样,任务书中已给定部分尺寸公差,未注公差的尺寸取公差为MT5。

脱模斜度 LDPE 的成型性能良好,成型收缩率较小,由参考文献[1]表7-54,根据脱模高度18—30mm ,LDPE 为柔软性塑料,可知脱模斜度为1°。

(2)模具的结构初步确定分析可知,本模具设计为一模四腔,对称H 型直线排列,根据塑件结构形状,推出机构初选推件板推出或推件杆推出方式。

浇注系统设计时,流道采用对称平衡式,浇口采用侧浇口,且开设在分型面上。

因此,定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、支撑板或推件板。

由以上综合分析可确定采用大水口(或带推件板)的单分型面注射模。

(3)浇注系统初步设计尺寸1)主流道的长度 一般由模具结构确定,对于小型模具L 应尽量小于60mm ,本次设计初取50mm 进行计算。

2)主流道小端直径 d=注射机喷嘴尺寸+(0.5-1)mm=4.5mm3)主流道大端直径 D=d+L 主tan (a )=8 mm ,其中式中a 选取4°4)分流道直径经修正后为 D ='D f L =4.935mm ≈5mm(4)确定冷却水路的直径d当q=.89x103 m 3/min 时,为了是冷去水处于川流状态时,取模具冷却水孔的直径d=8mm 。

冷却水路的根数,设每条水路长度为300mm ,则冷却水路的根数为 x=lL =384/300=1.28根 有上述可知,两条冷却水道足够满足冷却2:实体模型的创建(1)打开Pro-e 、新建零件-选择mns-part-solid 模板——新建草绘——绘制如右图所示的草绘(2)完成草绘——选择旋转命令——以A-2轴为中心线得到如图所示实体——完成旋转得到右图实体(3)以底面为草绘面进入草绘——绘制直径44的圆——完成草绘——进入拉伸拉伸深度27mm 、切除材料——完成拉伸、得到如左图所示实体(4)以盖帽顶面为草绘平面进入草绘——绘制如图的五个圆——完成草绘——拉伸——拉伸深度为4、切除材料(5)对下边进行倒圆角、半径为3——完成倒圆角——完成工件制图3:有限元模型创建(1)完成的Pro-e为桌面——命名为:gaimao.stl(2)打开moldflow——新建工程:梯形体壳帽——导入保存在桌面的:gaimao.stl——网格类型选取:双层面、单位为:mm——确定(3)网格——生成网格——网格长度修改为注塑件最小薄壁3mm的两倍:6mm——立即划分网格——关闭,得到如右图所示(4)网格——网格统计、检查网格问题(5)由网格统计得最大纵横比为:15.5、自由边为0、多重边为0、匹配不正确的单元为0、相交单元为0、完全重叠单元为0、匹配百分比在82.9%;因此以上项目中需要修复的有纵横比和匹配百分比(6)纵横比的修复1)网格——网格诊断——在右边参数填入:最小10——纵横比诊断得此时纵横比为15.5比较大,需要修复2)网格——网格工具——节点工具——移动、对齐、合并、消除等操作来降低纵横比3)遵循先修大纵横比后修小纵横比原则进行修复最后使纵横比低于10以下(7)厚度诊断及其修复1)网格——网格诊断——厚度诊断选取红色三角形——右击菜单——属性——指定厚度:3.5——确定4:浇注系统及冷却系统创建(1)本盖帽设计是一模四腔所以需要先型腔重复1)建模——型腔重复向导——根据注塑模设计填写数据2)曲线法画浇注系统——建模——创建直线画出如左图所示直线,其数据完全依照注塑模具设计图纸尺寸来3)选中直线右击菜单—属性—赋予各自的属性——选中一条直线——网格生成网格——网格长度:5——关闭、由此得到浇注系统(2)冷却回路创建1)建模——冷却回路向导——填写相关数据:水道直径8mm、与工件距离20mm、零件外长度70mm、管道中心间距离30mm2)通过平移、复制等操作完成最后冷却水道设计5:盖帽注塑件的流动分析(1)材料的选取:如右图(2)工艺设置如下图(3)流动分析1)充填时间充填时间为动态结果,它可以显示从进料开始到充填完成整个注塑过程中,任一时刻流动前锋的位置。

Moldflow模流分析报告

原始方案均为两板模,一模一穴,Original1为三个浇口,Original2为四个浇口,注 入口直径均为 2mm,浇道直径均为 5mm, 详细尺寸请参考2D模具图.

广州联源科技有限公司深圳办事处 / Arthur Chen

2003.5

Page 6

Moldflow Analysis Report

原始方案冷却系统设计

2003.5 Page 15

广州联源科技有限公司深圳办事处 / Arthur Chen

Moldflow Analysis Report

充填压力(充填/保压切换时)

Original1 Original2

因Original1已发生严重的成型问题,再讨 论其分析结果已无意义,故后续只著重解 析说明Original2的结果.

波前温度分布

Original1

2 1 2

Original2

1

3

3

Original1在充填过程中框示处三条流动路 径的波前温度均已急剧下降到118度,已接 近於此种塑胶的顶出温度了,故后续塑胶 已无法再向前流动而导致短射.

Original2在充填过程中大部分流动波前温 度较为均匀,但框示处流动路径1塑胶波前 温度急剧下降而导致滞流,幸好还能由流 动路径2,3的塑胶及时充填,因此没造成 短射,但该处塑胶熔接性极差.

肉厚分布

广州联源科技有限公司深圳办事处 / Arthur Chen

2003.5 Page 5

Moldflow Analysis Report

原始方案浇注系统设计

Original1 Original2

潜伏浇口,前端 直径为1.5mm

均为扇形浇口,前端 厚度均为1.0mm

均为边门浇口,前端 厚度均为1.0mm

Moldflow模流分析报告范例

14

Shear Stress at Wall 最大剪切应力

流道系统上最大剪切应力: 2.8MPa 产品上最大剪切应力:0.4MPa

一般产品上的最大剪切应力,不要超过成型材料所允许的数值(如第8页所示, 该材料允许最大剪切应力为0.5MPa )。剪切应力太大,产品易开裂。

通过加大最大剪切应处壁厚,降低注塑速度,采用低粘度的材料,提高料温,可 减小剪切速率。

一般,脱模时相邻区域的体积收缩值相差>2%,产品表面易出现缩水。

可通过优化产品壁厚、浇口放置在壁厚区域、加大保压等措施,来降低 体积收缩。

DESIGN SOLUTIONS

18

Frozen Layer Fraction 凝固层因子

6.3s 12.2s 30.9s

Frozen Layer Fraction反映的是产品的凝固顺序。该产品在6.3秒时,红色区 域已凝固,导致安装孔位保压不足,故体积收缩较大,易出现表面缩水。 当产品100%凝固,冷流道系统凝固50%以上。产品可脱模。从而确定该产 品成型周期31s(不包括开合模时间)。 可通过优化冷却水路排布、降低局部壁厚区域的厚度、优化冷流道尺寸,来 缩短成型周期。

DESIGN SOLUTIONS

19

Sink Mark Estimate 凹痕深度

一般,凹痕数值>0.03mm,表面缩水较明显。 可通过加大基本壁厚、减小加强筋和螺栓柱等壁厚、加大保压等方式,来降 低凹痕深度。

DESIGN SOLUTIONS

20

Sink Mark Shaded 凹痕阴影显示

阴影显示凹痕的分析结果。圈示区域,肉眼看起来较明显。

22

Temperature, Part 冷却结束时产品表面温度

moldflow_分析报告

2022/1/12

Pressure at injection location:XY plot

第一射

第二射

Page - 16

injection pressure are acceptable. 注塑压力是可以接受的.

2022/1/12

Clamp force:XY plot(锁模力曲线)

Page - 17

2022/1/12 1/12/2022

Material Data(材料信息) 第二射

TPV Elastron V Grade V250.A64.B:Generic Default

01. 熔融密度

0.82366

g/cm^3

02. 固体密度

0.95654

g/cm^3

03. 建议模温 04. 建议料温

35

Press Shift+F5 to play the fill time animation,Flow behavior are umbalance, has short shot occur. (按shift+F5可播放动画,产品流动不平衡,没有短射发生)

2022/1/12

Fill time(充填时间)

50

℃

10. 最小料溫

210

℃

11. 最大料溫

05. 裂解温度

290

℃

12. 最大剪切力

06. 顶出温度

119

℃

13. 最大剪切率

07.粘度指数

VI(209)0089

14.熔体流动速率

PVT曲线图

40 60 190 230 0.25 100000

11.4

粘度曲线图

Page - 3

Moldflow分析报告

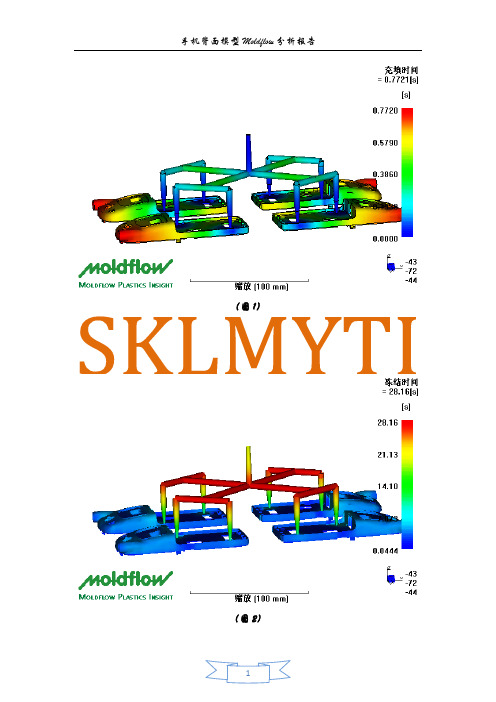

(图1)(图2)(图3)(图4)(图5)(图6)方案分析说明:1.在图1中充填时间差为0.77S,相差不大,基本可以接受。

2.在图2中制件冷却时间差较小,能够实现制件的均匀冷却。

3.在图3中流动前沿温差较大,即整个模型温差较大,但制件温度分布还是比较均匀的。

4.在图4中回路冷却介质温差较小,说明冷却回路的设置较为合理。

5.在图5中锁模力峰值为26t左右,且在12S左右降为0,较为符合要求。

6.在图6中最大变形值为0.3488mm,变形量稍微有点大。

在整个模型的分析过程中,网格漏洞的修复较为繁琐,网格厚度不均导致多次分析失败,而最后的分析结果说明整个方案也不够理想,在流动前沿温度中温差过大、V/P转换中则有未充满的区域,有需要靠保压才能充满的区域,两浇口所充填的区域大小有较大差别,内部气穴较多,有较多的熔接痕(两浇口间熔接痕较长)……因此该方案有待改进:采取改变浇口位置,两浇口充填区域平衡,减少熔接痕和气穴,修善冷却管道使变形翘曲量减少等措施。

修改后的方案分析说明:该方案在第一个方案的基础上做了两处改动:一是将其中一个浇口移到了面板的右上角,使得充填时间差减小到0.6489S,基本达到了流动平衡,但依然有较小的区域需要在保压期间才能充满;二是,将方案一中下部的冷却水管整体上移了10mm,并把空腔处的管道弯折上去了,使得上下管道的热交换效率接近,达到良好的冷却效果,而在空腔也有效地得到了冷却。

改动后的方案只是使得模型在翘曲方面的变形有所加大,但变形量依然是在能够接受的范围内,所以,总体来说,改动后的方案较好。

以下为修改后的方案:(图7)(图8)(图9)(图10)(图11)(图12)。

模流分析实验报告(3篇)

第1篇一、实验目的1. 了解模流分析的基本原理和方法。

2. 通过模流分析实验,掌握熔融塑料在模具中的流动规律。

3. 优化模具设计,提高塑料制品的成型质量。

二、实验原理模流分析是一种模拟熔融塑料在模具中流动过程的数值模拟方法。

通过建立熔融塑料在模具中的流动模型,分析熔融塑料的流动特性,为模具设计提供理论依据。

三、实验设备与材料1. 实验设备:模流分析软件、计算机、打印机等。

2. 实验材料:聚丙烯(PP)颗粒。

四、实验步骤1. 模具设计:根据实验要求,设计合适的模具结构,包括浇注系统、流道、冷却系统等。

2. 模具建立:利用模流分析软件建立模具的三维模型。

3. 材料属性设置:根据实验材料(PP)的特性,设置材料的热物理参数,如密度、比热容、导热系数、粘度等。

4. 浇注系统设置:设置浇注系统参数,如浇口类型、浇口位置、浇口尺寸等。

5. 冷却系统设置:设置冷却水道参数,如水道位置、水道尺寸、水道流量等。

6. 模流分析:运行模流分析软件,模拟熔融塑料在模具中的流动过程。

7. 结果分析:分析模拟结果,如熔融塑料的流动速度、压力分布、温度分布等。

8. 优化模具设计:根据模拟结果,对模具设计进行优化。

五、实验结果与分析1. 熔融塑料的流动速度:在模具入口处,熔融塑料的流动速度较大,随着流动距离的增加,流动速度逐渐减小。

在模具的狭窄部位,流动速度较大,而在宽大部位,流动速度较小。

2. 压力分布:在模具的狭窄部位,压力较大,而在宽大部位,压力较小。

在浇口处,压力最大。

3. 温度分布:在模具的冷却水道附近,温度较低,而在模具的加热部位,温度较高。

4. 优化模具设计:根据模拟结果,对模具设计进行优化,如调整浇口位置、改变冷却水道尺寸等。

六、实验结论1. 模流分析实验能够有效地模拟熔融塑料在模具中的流动过程,为模具设计提供理论依据。

2. 通过对模拟结果的分析,可以优化模具设计,提高塑料制品的成型质量。

3. 模流分析实验有助于缩短新产品开发周期,降低产品开发成本。

MOLDFLOW完整分析报告

8/2002

Page 7

ICAX论坛提供 成型工艺条件:

填充时间:2.5秒 冷却时间:20秒 模具温度:80度 熔料温度:295度 冷却水温度:25度 冷却液控制方法:雷络数控制(雷络系数=10,000) 保压曲线: 时间(秒) 2 3 保压压力 填充压力的70% 填充压力的60%

注塑成型分析

8/2002

RHEOLOGY: The material's rheological behavior was tested by Moldflow by an injection molding rheometer. Data was last updated on 29-JUN-01. This method exposes the sample to shear, temperature, and pressure history similar to those in injection molding. Studies performed by Moldflow Plastics Labs have shown the use of injection molding rheology data contribute to improved comparisons between experimental mold pressure traces and simulation results of molding pressure during the filling stage. This data is per Moldflow Plastics Labs current recommended best method for process simulation CAE. The method used applies well to most materials and applications.

Moldflow模流分析报告范例

DESIGN SOLUTIONS

4

产品信息

DESIGN SOLUTIONS

产品体积 (cm^3) 产品尺寸 (mm) 投影面积 (cm^2) 基本壁厚 (mm)

5

810.2 592 ×492×74 1757.7 2.0

模具信息

DESIGN SOLUTIONS

两板模,四个侧浇口。 定模侧一条水路,动模侧两条水路。

DESIGN SOLUTIONS

13

Maximum Shear Rate 最大剪切速率

最大剪切速率: 43054 1/s

一般不要超过成型材料所允许的最大剪切速度(如第8页所示,该材料允许最大 剪切速度为60000 1/s。 非透明件可放宽至三倍。透明件最大剪切速率越小外观 质量越好)。剪切速度太大,材料易降解,产品易出现冲击纹等表面缺陷。

DESIGN SOLUTIONS

30

平衡 均匀 74.3 373.2 43.54 2.8 产品上0.4MPa 有,请加强排气 局部区域收缩较大 31s (不包括开合模时间) 2.6/均匀收缩/8.5

DESIGN SOLUTIONS

31

知识回顾 Knowledge Review

DESIGN SOLUTIONS

DESIGN SOLUTIONS

16

Air Traps 困气

困在型腔内气体不能被及时排出,易导致出现表面起泡,产品内部夹气,注塑不 满等现象。

请加强紫色小球区域的排气。如果困气发生在分型面处,可通过增开排气槽加强 排气;如果困气发生在产品中间,可通过顶针或滑块的间隙逃气。

DESIGN SOLUTIONS

通过加大浇口尺寸,降低通过浇口处的注塑速度,可减小剪切速率。

DESIGN SOLUTIONS

Moldflow 分析报告

第一主方向上的型腔內残余应力

双浇道內残余应力小于单浇道的,且对称布置,可消除应力。 双浇道內残余应力小于单浇道的,且对称布置,可消除应力。

第二主方向上的型腔內残余应 力

双浇道第二主方向內残余应力小于单浇道的且对称布置,可消除应力。 双浇道第二主方向內残余应力小于单浇道的且对称布置,可消除应力。

充填结束时的压力

最高温度, 最高温度,制品

冷却管沿Y向比X向散热好。 冷却管沿Y向比X向散热好。

最高温度, 最高温度,冷流道

平均温度, 平均温度,制品

平均温度, 平均温度,冷流道

最高温度, 最高温度,制品

冻结层百分比, 冻结层百分比,制品

温度曲线, 温度曲线,制品

双浇道冷却效果优于单浇道,Y向冷却系统优于X向冷却系统。 双浇道冷却效果优于单浇道, 向冷却系统优于X向冷却系统。

●对流变的影响

●对冷却的影响

●对翘曲的影响

充填时间

f1

f2

f3

f4

通过比较采用双浇口比单交口具有更高的效率。

速度/ 速度/压力切换时的压力

双浇口比单浇口具有更低的压力;同为双浇口, 双浇口比单浇口具有更低的压力;同为双浇口,浇口在窄向布置 时压力更小。

体积温度

采用单双浇道对制品没影响。 采用单双浇道对制品没影响。

这次的分析是研究流道和冷却系统的改变对注射成型的影 响,也就是说:在设定注射材料等参数一定的情况下,改 也就是说:在设定注射材料等参数一定的情况下, 变流道和冷却系统形成不同的注射成型方案, 变流道和冷却系统形成不同的注射成型方案,通过比较不 同方案产生的流变、冷却和翘曲情况,分析流道和冷却系 同方案产生的流变、冷却和翘曲情况, 统对成型结果的影响。 统对成型结果的影响。从而得到具有最佳的流道和冷却系 统的注射成型方案。 统的注射成型方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MOLDFLOW分析报告分析项目[车门把手——熔接痕消除]分析人:郭杰班级:模/产063日期:06.16计算机名称:CAD32方案任务一:原始方案的填充分析模型名称:车门把手塑件材料:ABS+PC材料属性:由于是两种塑料的混合材料,所以具有两种材料的优点。

耐磨性很好,摩擦系数低,具有极好的低温性能,对于酸性及油类介质较稳定,透明度高,刚硬且韧性好,抗冲击强度高。

塑件工艺要求:产品表面无明显缺陷、熔接痕,表面光滑,且无银丝气泡等塑件缺陷,无明显曲翘,产品的尺寸符合要求。

借助Moldflow要解决的问题:1.尽量减少容体在流动中热量的丧失,使得流动性降低;2.设计合理的浇口位置、类型和尺寸;3.根据气穴的分布,设置合理的排气孔。

分析主要内容:[FILL]:分析流程:(一)分析前处理流程(插图及参数):1.产品模型的简化利用CAD进行必要的简化和合理的修改。

因为过复杂的3D模型,不仅在网格生成时容易出现错误,而且相应网格模型的修改也非常复杂和繁琐。

简化后网格模型诊断结果模型经过简化,网格数量大大减少,网格的质量也有所提高。

2.项目创建和模型导入3.网格模型的建立4.材料的选择生产商:Kumho 牌号:HAC82505.型腔的布局车门把手的模具型腔为一模两腔对称设计,在生产时一次成型一对车门把手。

车门把手成镜像布置6.浇注系统的创建浇注系统的详细情况如图所示。

其中,主流道为锥形,上下端口分别为4mm和9mm,截面为圆形,长度为60mm;分流道截面为方形,边长5mm,每条分流道长度为13mm;侧浇口的截面为矩形,矩形边长为5mm,短边为2mm。

(二)分析计算填充分析过程信息Filling AnalysisResidual Stress Analysisanalysis is beginning ....Filling phase: Status: V = Velocity controlP = Pressure controlV/P= Velocity/pressure switch-over |-------------------------------------------------------------|| Time | Volume| Pressure | Clamp force|Flow rate|Status | | (s) | (%) | (MPa) | (tonne) |(cm^3/s) | ||-------------------------------------------------------------|| 0.23 | 8.16 | 18.60 | 0.19 | 53.80 | V | | 0.34 | 13.07 | 19.09 | 0.25 | 54.72 | V | | 0.45 | 18.09 | 19.37 | 0.32 | 54.74 | V | | 0.56 | 23.01 | 19.61 | 0.39 | 54.76 | V | | 0.67 | 27.86 | 19.84 | 0.47 | 54.79 | V | | 0.78 | 32.77 | 20.05 | 0.55 | 54.80 | V | | 0.90 | 38.01 | 20.28 | 0.66 | 54.83 | V | | 1.01 | 42.96 | 20.48 | 0.76 | 54.83 | V | | 1.12 | 47.56 | 20.68 | 0.89 | 54.84 | V | | 1.23 | 52.52 | 20.94 | 1.08 | 54.80 | V | | 1.34 | 57.38 | 21.30 | 1.38 | 54.81 | V | | 1.46 | 62.49 | 21.78 | 1.81 | 54.84 | V | | 1.57 | 67.17 | 22.10 | 2.13 | 54.84 | V | | 1.68 | 72.17 | 22.61 | 2.68 | 54.84 | V | | 1.79 | 76.96 | 22.97 | 3.07 | 54.87 | V | | 1.90 | 81.69 | 23.60 | 3.90 | 54.77 | V | | 2.01 | 86.27 | 26.08 | 7.62 | 54.92 | V | | 2.13 | 91.31 | 26.15 | 7.91 | 54.91 | V | | 2.23 | 95.88 | 27.64 | 10.45 | 54.93 | V | | 2.32 | 99.39 | 23.19 | 11.76 | 30.28 | P | | 2.34 | 99.95 | 23.19 | 11.42 | 28.59 | P ||-------------------------------------------------------------|计算时间Execution timeAnalysis commenced at Sun May 31 12:53:08 2009Analysis completed at Sun May 31 13:11:28 2009CPU time used 1013.92 s(三)结果分析(配合截图说明)1.Weld lines熔接痕本产品的熔接痕主要发生在孔附近,这是由于浇口在孔的附近,熔料绕过孔在另一边汇合,所以产生了熔接痕。

2.Fill time填充时间熔料随着时间的进行在型腔中的填充范围。

3.Orientation at skin表面分子取向通过产品表面分子取向的分析,可以很直观的了解孔附近的熔接痕是怎么样产生的。

(四)该次分析结论或对后续模块分析的帮助:根据分析结果,在现有的设计基础上调整和修改分析方案,从而改善缺陷情况。

基本修改和调整方案有两种:1.在熔接痕出现的位置增加加热系统,保证容体前锋汇合时保持一个较高的温度;2.改变浇口的位置和形式,避免在产品外观面出现熔体前锋汇合的情况。

方案任务二:增加加热系统后的分析借助Moldflow要分析的内容:1.分析类型及顺序的设定;2.加热系统的创建;3.工艺过程参数的设定。

分析主要内容:●[COOL]:●[FLOW]:分析流程:一.分析前处理1.基本分析模型的复制;2.分析类型及顺序的设定;3.加热系统的创建。

在如图所示的位置加上加热装置就可以很好的减小由于温度降低而带来的熔接痕的产生。

4.工艺过程参数的设置流动参数分析产品顶出要求流动分析设置二.分析计算日志:1.填充分析过程信息Filling phase: Status: V = Velocity controlP = Pressure controlV/P= Velocity/pressure switch-over |-------------------------------------------------------------|| Time | Volume| Pressure | Clamp force|Flow rate|Status | | (s) | (%) | (MPa) | (tonne) |(cm^3/s) | | |-------------------------------------------------------------|| 0.15 | 2.57 | 19.67 | 0.06 | 39.12 | V || 0.30 | 7.44 | 21.55 | 0.23 | 43.12 | V || 0.44 | 12.39 | 21.88 | 0.34 | 44.33 | V || 0.59 | 17.29 | 22.64 | 0.48 | 44.54 | V || 0.74 | 22.24 | 23.00 | 0.60 | 44.61 | V || 0.88 | 27.19 | 23.36 | 0.75 | 44.59 | V || 1.03 | 32.19 | 23.71 | 0.92 | 44.64 | V || 1.18 | 37.19 | 24.04 | 1.08 | 44.65 | V || 1.33 | 41.98 | 24.31 | 1.24 | 44.69 | V || 1.48 | 47.01 | 24.63 | 1.45 | 44.65 | V || 1.62 | 51.84 | 25.17 | 1.86 | 44.19 | V || 1.77 | 56.74 | 25.93 | 2.37 | 44.61 | V || 1.91 | 61.58 | 26.58 | 2.97 | 44.65 | V || 2.06 | 66.47 | 27.20 | 3.58 | 44.62 | V || 2.21 | 71.34 | 27.94 | 4.39 | 44.69 | V || 2.36 | 76.22 | 28.82 | 5.40 | 44.66 | V || 2.65 | 85.87 | 31.28 | 8.64 | 44.68 | V || 2.80 | 90.50 | 34.34 | 14.14 | 44.73 | V || 2.94 | 95.21 | 35.37 | 16.26 | 44.78 | V || 3.03 | 98.07 | | | | V/P | | 3.09 | 99.13 | 29.19 | 15.26 | 19.18 | P || 3.17 | 99.96 | 29.19 | 17.00 | 13.38 | P || 3.18 |100.00 | 29.19 | 17.75 | 12.53 |Filled ||-------------------------------------------------------------|2.保压分析过程信息Packing phase:|-------------------------------------------------------------|| Time |Packing| Pressure | Clamp force| Status | | (s) | (%) | (MPa) | (tonne) | | |-------------------------------------------------------------|| 3.18 | 0.00 | 29.19 | 17.77 | P | | 3.38 | 1.22 | 29.19 | 30.02 | P | | 4.33 | 6.89 | 29.19 | 32.82 | P | | 5.08 | 11.35 | 29.19 | 30.88 | P | | 6.08 | 17.29 | 29.19 | 27.59 | P | | 6.83 | 21.75 | 29.19 | 25.02 | P | | 7.58 | 26.21 | 29.19 | 22.30 | P || 9.33 | 36.61 | 29.19 | 15.64 | P || 10.33 | 42.55 | 29.19 | 11.65 | P || 11.08 | 47.01 | 29.19 | 8.99 | P || 11.83 | 51.47 | 29.19 | 6.96 | P || 12.83 | 57.41 | 29.19 | 4.81 | P || 13.04 | 58.66 | 0.00 | 4.39 | P || 13.04 | | | |Pressure released||-------------------------------------------------------------|| 13.69 | 62.51 | 0.00 | 2.48 | P || 14.44 | 66.96 | 0.00 | 0.85 | P || 15.19 | 71.42 | 0.00 | 0.08 | P || 16.19 | 77.37 | 0.00 | 0.01 | P || 16.94 | 81.82 | 0.00 | 0.00 | P || 17.69 | 86.28 | 0.00 | 0.00 | P || 18.69 | 92.22 | 0.00 | 0.00 | P || 19.44 | 96.68 | 0.00 | 0.00 | P || 20.19 |100.00 | 0.00 | 0.00 | P |--------------------------------------------------------------------------三.结果分析1.Flow流动分析结果(1).Weld lines熔接痕我们可以很清楚的看到,在添加了加热系统之后,图下面的型腔圆圈处的熔接痕已经消失不见,而上面圆圈处的熔接痕仍然存在,未能消除。