一氯化苯生产中氯化尾气的处理方法

氯化苯生产的清洁工艺改造

济 宁 中银 电化公 司 以“ 物减 量 化 ” “ 物 资 废 和 废 源 化 ” 目标 , 出 了一 条 生产 过 程 节 能 减 排 和废 为 走 物 资 源化 利 用 的新 路 , 项 消 耗 不 断 降低 . 现 了 各 实 生产 过程 的清 洁化 和废 物 的资 源 化 。 环境 得 到显 使

大 ,生产 过程 的控制 效果直 接影 响氯苯 生产 企业各 项 环保指 标 的完成 。

针对水 洗 酸成分 复杂 的特点 .确 定 了分步对 杂

质进行 处理 净化 的原则 。 首先 , 含有 的黑 色 固体 悬 对 浮物如 碳化 物 、多氯苯 等 以石英 砂为填 料 的过滤 器

进 行过 滤 :运 行一 段 时间后 过滤 器阻力 增 大到一 定 程度 , 切换过 滤器 进行 反洗操 作 。 返洗 出的水 经过 中 和后 曝 气处理 , 一步 除去废 水 中的苯 等有机 物 。 进 经

ta so a in, ec e n rp o u to n tlz t n we e a h e e r n fr to t l a e r d ci n a d u i a i r c i v d. m h i o

Ke r : h o o e z n ; se r c c i g ta so ma i n y wo ds c lr b n e e wa t ; e y ln ;r n f r to

法是 采用三 氯化铁 为催 化剂 ,在氯化 塔 中与原 苯进

腐蚀 , 造成地 面下 陷 , 危及厂房安 全与地 下水的水质 。

12 水 洗 废 水 的 回收 利 用 工 艺 .

行 沸腾氯 化 , 酸性 氯化 液 再经 水 洗 、 洗 、 馏 和精 碱 粗 馏得 到成品 , 同时伴 有盐 酸 、 氯苯等 副产 品 。因该 多 生产工 艺过程介 质 复杂 ,腐 蚀性 较大 ,三废 排放 量

氯化苯生产系统净化塔设备的防腐蚀措施

-

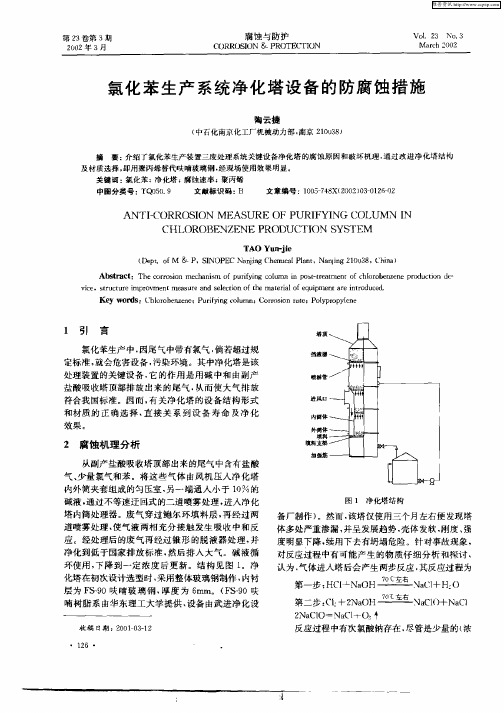

图 1 净化塔结构

备厂制作) 。然而, 该塔仅使用三个月左右便发现塔 体 多处严重渗漏 , 并呈发展趋势, 壳体发软 , 刚度 、 强 度明显下降, 续用下去有坍塌危险。针对事故现象 , 对反应过程中有可能产生的物质仔 细分析和探讨 、 认为, 气体进入塔后会产生两步反应 , 其反应过程为

维普资讯

第 2 卷第 3 3 期

20 0 2年 3月

腐蚀 与 防护

C OR OSON & P O C ON R I R TE TI

V0 2 No 3 L 3 .

M ac 0 2 r h2 0

氯 化 苯 生产 系统 净 化 塔 设 备 的 防腐 蚀措 施

第一 步 : I Hc 上Na OH

第二 步 ; - 2 OH Ck E Na 2 C 0=Na l Na 1 C T 十

苎 = c+ H2 Na 1 O

一 C O-Na I Na I F C

反应 过程 中有 次氯 酸钠存 在 , 管是少 量 的( 尽 浓

1 26 ・

维普资讯

TA Y nje o u -i

( e t f & P I P C N ni hmi l ln,N Nig20 3 , hn ) D p.o M ,SNO E a j gC e c a t a n 10 8 C i n aP a

Ab ta t s r c :Th or s n me h n s o u l i ou o  ̄ r t n f ho o e z n rd cin d ‘ ec r i c a i oo m f r yn c [mn i p s te me t lr b n e e po u t e p f g n a o c o

氯化苯生产事故原因及预防措施

( ) 苯 含 水 超 标 , 使 水 与 氯 气 反 应 生 成 1干 致 [ C0】 而生 成 [ , 成 不安 全 因素 。 H1 继 O】形

ห้องสมุดไป่ตู้

( ) 气 纯 度 低 , 化 尾 气 中 的 苯 蒸 气 和 氯 化 2氯 氯

氢 气 体 经 一 段 冷凝 及 降膜 吸收 后 , 不凝 性 气 体 H 、 : O 等 进 行 富 积 , 成爆 炸 性 混 合 气 体 , 到 静 电放 : 形 遇 电 及光照 等 条件 时极 易 发生 爆 鸣 或爆 炸 。 ( ) 化 一 段 设 备 内漏 , 3氯 回流 中大 量 的水 进 入

低 于 45 0 L h 0 / 。

及 一段 设 备 下 水 的 p H值 及 带料 情 况 , 现 异 常应 发

立 即进 行处 理 。 些 兄 弟 厂 家增 设 一段 回流 观察 罐 有

( ) 格 控 制通 氯 , 止 夹 带 液 氯 。 4严 防 同时 要 注 意

维普资讯

( )加 强氯 气 纯度 控制 ,稳定 氯 气压 力 ,氯 气 3

体 积 分数 不 得 低 于 7 5% ( 合 电 解 开 车 ) ,正 常 配

情 况下 体 积分 数 不得 低 于 8 5% , 力范 围为 0 1 压 . ~ 0 1 a 同 时 根 据 线 速 及 接 触 时 间等 进 行 核 算 , . 5 MP 。 单 台 氯 化投 料 范 围 为 50 0~65 0 L h 最 低 不 得 0 0 / ,

() 1 加强 原 料纯 苯 分析 控制 , 的质量 分 数应 大 苯 于 9. 9 0% , 吩 含 量 应 低 于 3 0X1 ~, 噻 0 0 甲苯 质 量

分 数应 低 于 0 5% 。 .

PVC

三氯化氮危险性的探讨[ / 刊]王正新 ( 山东大成 农药股份有限公司 , 山东 淄博 2 50 )/ 509 / 中国

氯碱 ,0 6 ()3 — 6 20 ,7 ;5 3 总结了三氯化氮的物化性质及爆炸条件 ,

改进后, 扩大了三氯化氮的测定范围, 提高了分 析结果的准确性 。

( 1 ~ 16费 红 丽 摘 ) 14 2

废水的治理情况 。经 3 次治理 , 盐酸尾气 吸收 水全部 回收利用 , 实现了尾气吸收水的零排放。

过程中的余热进行综合利用的情况 , 不仅降低 了热污染 , 而且取得 了一定的经济效益和社会 效益。

L 2 0 3 2 J0 6 1 3

液体氯化钡的分析方法[ / 刊] 张玉爽 ( 锦化化工 ( 集团) 限责任公司 , 有 辽宁 葫芦岛 150 )/ 2 0 1 / 氯碱工业 ,0 6 ()3 — 7 20 ,4 :6 3 对液体氯化钡的两种分析方法——碘量法

维普资讯

20 0 6年第3期

氯碱 工业文摘

[ / 刊]韩和良( 杭州华纳化工有 限公司, 浙江 杭

论 了实验条件 的优化。结果表明 : 激光衍 射散 射式测粒技术的可测粒径范围广 、 测量过程快 速、 测量结果准确 , 能准确地测量具有双峰分布 的样品, 是测量和表征 P C乳液颗粒粒径及粒 V 度分布的理想方法。

碱 ,0 6 ( ) 3 —3 2 0 ,4 :7 8

用碘量法分析 2 的液体氯化钡 。 0

L20 3 2 J0 6 1 4

介绍了氯化苯 车间氯化气 的两 种处理方

法, 对绝热吸收碱洗法和综合吸收法进行 了技

术评估 。

L 2 0 3 1 J0 6 1 9

氯代乙酸 的分析检测[ / 刊]周永学( 武汉科技大 学化工与资源环境学 院, 湖北 武汉 4 08 )/ 3 0 1 / 中 国氯碱 ,06 ()3 —3 20 ,4 :1 2 介绍 了鉴别氯代 乙酸的反应原理和操作 方

第二章 卤化

C6H5Cl + H2O

C6H5Cl + H2O

SiO2/磷 酸 钙

350℃

C6H5OH + HCI

苯的转化率为约10%,氯苯的收率约90%,得到的 氯苯可用气相水解法制取苯酚。 方法的优点:不会生成多氯苯,并且原料费用少; 缺点:腐蚀性强,对设备材质要求很高(淘汰)。

首页 前页 后页

精细有机单元反应

首页 前页 后页

么结论?

精细有机单元反应

第二章 卤化

苯在间歇氯化时的产物组成变化 (连串反应,可生成多氯化产物)

结论: 氯苯为目标产物,则可以控制氯化反应深度停 留在较浅的阶段。

首页 前页 后页

精细有机单元反应

第二章 卤化

3.影响因素 (1)氯化深度的影响 ①对反应深度的控制的意义:氯苯的用途比二 氯苯的大,因此对反应深度的控制具有实际的意义。 ②措施:为了减少多氯产物的产率,可以降低 氯化反应深度。 ③控制氯化深度的方法:工业生产中,根据不同 的氯化液组成有各自的相对密度的特点,通过测定 出口氯化液相对密度的方法来控制氯化深度。

TiCl4,SnCl4 FeCl3 AlCl3-KCl FeCl3-S2Cl2 PtO2

3.3 1.9 1.5 1.1 0.89

1.5 4.5 <1 1.0 2

~99 ~75 ~16 ~99 ~96

邻氯甲苯和对氯甲苯分离:由于邻氯甲苯和对氯 甲苯的沸点相近,不宜用传统的精馏法分离。近年来 已成功采用分子筛分离,得到纯度较高的邻氯甲苯或 对氯甲苯。

4 Cl2 -2 HCl S S S

首页 前页 后页

Cl

CH Cl2 C

CH CCl2

Cl -2 HCl

Cl

硝基氯苯生产工艺规程

编号:Q/NH00:C.31-305 分发号: 硝基氯苯生产工艺规程

?南化公司氯碱部

2008年5月 版本号:2008/0 编 制:黄建强 校 核:陈志斌 审 核:陈春云 审 批:刘旭初 费巍 目 录 1.装置概况------------------------4 2.产品说明------------------------4 3.原辅材料规格----------------------8 4.每吨产品的消耗定额-------------------8 5.生产工序------------------------9 6.工艺流程叙述----------------------9 7.正常开停工、可能发生的事故和不正常现象及处理方法----15 8.装置的主要联锁、重要机组设备的开停方法及维护保养----30 9.安全生产的基本原则-------------------31 10. 工艺条件一览表--------------------33 11. 分析控制一览表--------------------36 12. 副产品及废物处理一览表----------------37 13. 设备一览表----------------------37 14. 工艺流程及关键设备结构图---------------44 15. 工艺技术规程的修改及补充---------------44 16. 物料平衡-----------------------44 硝基氯苯生产工艺规程 1. 装置概况 1.1装置的目的 本装置的目的是利用氯苯与混酸在环形硝化器中在废酸存在的条件下,生成硝基氯苯,酸性硝基氯苯经中和、水洗、干燥、分离,得到对硝、邻硝和间硝成品。 1.2 设计能力 本装置设计能力为生产硝基氯苯100000吨/年。 2.产品说明 2.1、产品名称

2.1.1、对硝基氯化苯 2.1.2、邻硝基氯化苯 2.2、分子式、结构式和分子量 2.2.1、对硝基氯化苯(以下简称对硝) 分子式:C6H4·NO2·Cl

对二氯苯生产工艺

对二氯苯生产工艺二氯苯是一种重要的有机化工产品,广泛应用于有机合成、药物合成、染料、橡胶助剂等领域。

下面是一种二氯苯的生产工艺的简要介绍。

首先,二氯苯的主要原料是苯和氯气。

苯通过苯氯化反应生成苯基氯化物,然后再进行氯化反应得到二氯苯。

整个过程需要在严格的工艺条件下进行,以确保产物的纯度和收率。

具体工艺步骤如下:1. 原料准备:苯和氯气作为原料,需要先进行准备和处理。

苯需要通过脱氧剂去除其中的杂质,氯气需要提供足够的储备量以满足反应需要。

2. 苯氯化反应:苯和氯气在氯化剂的存在下进行苯氯化反应,生成苯基氯化物。

反应条件一般为高温高压,并加入催化剂,如铝氯。

该步骤是二氯苯生产的关键步骤,需要控制反应温度、时间和催化剂用量,以提高产物纯度和收率。

3. 氯化反应:苯基氯化物在氯气的作用下进行氯化反应,生成二氯苯。

反应条件一般为较高的温度和压力,并加入催化剂。

该步骤同样需要控制反应条件,以提高产物的纯度和收率。

4. 分离和净化:反应结束后,需要对反应物进行分离和净化。

一般采用蒸馏、萃取等方法,将二氯苯和副产物、杂质进行分离。

通过反复蒸馏和提纯,得到高纯度的二氯苯产物。

5. 废气处理:氯化过程中生成的废气中含有大量的氯气,需要进行处理。

一般采用吸收、洗涤等方法,将废气中的氯气捕捉和去除,减少对环境的影响。

总结起来,二氯苯的生产工艺包括原料准备、苯氯化反应、氯化反应、分离和净化等步骤。

控制反应条件和催化剂用量,运用适当的分离和净化方法,可以提高产物的纯度和收率。

同时,对废气进行处理,减少对环境的影响。

这种生产工艺可在实践中进行优化和改进,以提高生产效率和商品质量,实现可持续发展。

危险化工工艺安全—氯化工艺

危险化工工艺安全——氯化工艺氯化是化合物的分子中引入氯原子的反应,包括氯化反应的工艺过程称为氯化工艺,主要包括取代氯化、加成氯化、氧氯化等。

化工生产中的这种取代过程是直接用氯化剂处理被氯化的原料。

在被氯化的原料中,比较重要的有甲烷、乙烷、戊烷、天然气、苯、苯甲基等。

常用的氯化剂有液态或气态的氯、气态氯化氢和各种浓度的盐酸、磷酰胺(三氯氧化磷)、三氯化磷、硫酰氯(二氯硫酰)、次氯酸钙(漂白粉)等。

在氯化过程中不仅原料与氯化剂发生反应,其所生成的氯化衍生物也与氯化剂发生反应。

因此,在反应产物中除一氯取代物外,总是含有二氯及三氯取代物。

所以,氯化反应的产物是各种不同浓度的氯化产物的混合物。

氯化过程往往伴有氯化氢气体的形成。

1 工艺特点1)大多数氯化反应为放热反应,当发生冷却失效后,容易产生热量累积,有可能引发二次分解,造成严重生产事故。

2)所有原料大多有毒有害。

3)常用的氯化剂氯气本身为剧毒化学品,氧化性强,储存压力较高,多数氯化工艺采用液氯生产是先汽化再氯化,一旦泄漏危险性较大。

4)氯气中的杂质,如水、氢气、氧气、三氯化氮等,在使用中易发生危险,特别是三氯化氮积累后,容易引发爆炸危险。

5)一些氯化工艺会生成氯化氢尾气,腐蚀强,对人体刺激大。

2 典型工艺1)取代氯化发生在氯原子与有机物氢原子之间。

典型工艺有:—氯取代烷烃的氢原子制备氯代烷烃;—氯取代萘的氢原子生产多氯化萘;—甲醇与氯反应生产氯甲烷等。

2)加成氯化发生在氯原子与不饱和烃之间。

典型工艺有:—乙烯与氯加成氯化生产1,2-二氯乙烷;—乙炔与氯加成氯化生产1,2-二氯乙烯;—乙炔和氯化氢加成生产氯乙烯等。

3)氧氯化在氯离子和氧原子存在下氯化,生成含氯化合物。

典型工艺如:—乙烯氧氯化生产一氯乙烷;—丙烯氧氯化生产1,2-二氯丙烷;—甲烷氧氯化生产甲烷氯化物等。

4)其他工艺—硫与氯反应生成一氯化硫;—四氯化钛的制备;—黄磷与氯气反应生产三氯化磷、五氯化磷等。

氯化工艺教学课件

一、氯化工艺简介

� 典型反应 � 取代氯化:分芳环上的取代氯化和脂烃及芳环

侧链的取代氯化两类。 � 芳环上的取代氯化 1、氯取代苯的氢原子生产氯苯或多氯代苯

2、氯取代萘的氢原子生产氯萘或多氯代萘

一、氯化工艺简介 � 脂烃及芳环侧链的取代氯化

氯取代烷烃的氢原子制备卤代烷烃

1.甲醇与氯反应生产氯甲烷 2.乙醇与氯反应生产氯乙烷 3.醋酸与氯反应生产氯乙酸 4.氯取代甲苯的氢原子生产苄基氯

三、危险因素

氯气泄漏事故的原因分析及防范措施

一、典型氯气泄漏中毒事故介绍 二、氯气的危害性 三、氯气泄漏事故的预防 四、氯气泄漏事故的处置

图为引爆前消防员喷水降低化 工总厂前空气中的氯气浓度。

2004.4.15晚重庆天原化工总厂发生氯气泄漏爆炸事件,十五万群众被疏散。 4.18,重庆市对天原化工总厂残存有液态氯的三个贮气罐进行了人工引爆, 采用坦克摧毁残余三个贮气罐,连续炮击后,事故现场剩余的贮气罐被全部 摧毁,险情被排除。

二、氯化工艺的危险特点

氯化重点监控的工艺参数

�反应釜的温度和压力 �反应釜搅拌速率 �反应物料的配比 �氯化剂进料流量 �冷却系统中冷却介质的温度、压力及流量 �氯气杂质含量 �氯化反应尾气组成

三、危险因素

• 燃爆危险 • 高温高压危险 • 失控反应危险 • 三氯化氮爆炸危险 • 氯气等剧毒化学品泄露危险

一、氯化工艺简介 �加成氯化 1.乙烯与氯加成氯化生产1,2-二氯乙烷

2.乙炔与氯加成氯化生产1,2二氯乙烯

3.乙炔与氯加成氯化生产氯乙烯

4.苯与氯加成生产六氯化苯

一、氯化工艺简介 �氧氯化

1、乙烯氧氯化生产二氯乙烷 2、丙烯氧氯化生产1,2-二氯丙烷 3、甲烷氧氯化生产甲烷氯化物 4、丙烷氧氯化生产丙烷氯化物

化工工艺学-氯化

链终止

离子基反应机理:催化氯化

苯的取代氯化反应的历程有两种观点。第一种观点认为可

能是催化剂使氯分子极化离解成亲电试剂氯正离子,它对

一、概述 1. 氯化反应类型

取代氯化

烃类取代氯化的共同特点:t↑、T↑,或通氯量↑,氯 化深度加深,产物中除一氯产物外,还会生成多氯化 物,氯化得到的是多种氯化产物。对芳香烃侧链的取 代反应,需抑制苯环上氢原子的取代氯化反应。原料 烃和氯气中不允许有铁和铝等杂质以及水分存在,因

为它们会催化苯环上氢原子的取代氯化反应。

②反应压力 常压或低压操作。加压可提高设备利用率,对后续的吸收 和分离操作有利,工业上一般都采用在低压下操作。

③配料比

乙烯过量3%~5%,氧也应稍微过量,氯化氢不能过量, 原料气的组成在爆炸极限范围外。

工业上采用的配比为:

乙烯:氯化氢:氧=1:2:0.5(mol比)。

④原料气纯度 空气需过滤、洗涤和干燥,除去少量固体杂质和SO2、 H2S及水分;氯化氢气体要进行加氢脱炔;原料乙烯中的 乙炔、丙烯和C4烯烃的含量必须严格控制,以免给产品 的提纯增加难度,并对反应带来不利影响。 ⑤停留时间 停留时间达10 s时,氯化氢的转化率才能接近100%,但 停留时间过长,转化率会稍↓,还使设备生产能力↓,副 反应也会↑,副产物↑,反应选择性↓。

1,2-二氯乙烷的选择性高,氯化氢的转化率亦高。

表5-2-03 固定床乙烯氧氯化结果比较 乙烯转化为各物料的选择性,% 空气氧氯化法 氧气氧氯化法