HG-T3119-2006轮胎定型硫化机检测方法

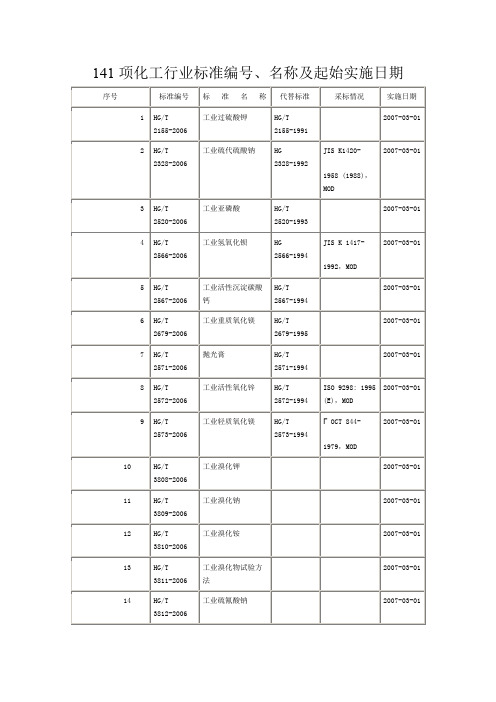

项化工行业标准编号名称及起始实施日期

33

HG/T 2513-2006

氧化锌脱硫剂硫容试验方法

HG/T 2513-1993

2007-03-01

34

HG/T 2514-2006

有机硫加氢催化剂活性试验方法

HG/T 2514-1993

2007-03-01

35

HG/T 3543-2006

天然气转化催化剂化学成份分析方法

HG/T 3543-1988

HG/T 3097-1989

ISO9631:2003,IDT

2007-03-01

67

HG/T 3880-2006

耐正负压内包骨架旋转轴唇形密封圈

2007-03-01

68

HG/T 3328-2006

铁路混凝土枕轨下用橡胶垫板

HG/T 3328-1980

2007-03-01

69

HG/T 3747.3-2006

HG/T 2577-1994

2007-03-01

46

HG/T 3056-2006

输送带贮存和搬运指南

HG/T 3056-1986

ISO5285:2004,

IDT

2007-03-01

47

HG/T 3827-2006

通用型双组份丙烯酸酯胶粘剂

2007-03-01

48

HG/T 3575-2006

蛇纹石矿石分析方法

纳米合成水滑石分析方法

2007-03-01

23

HG/T 3821-2006

纳米氢氧化镁

2007-03-01

24

HG/T 2228-2006

水处理剂多元醇磷酸酯

HG/T 2228-1991

2007-03-01

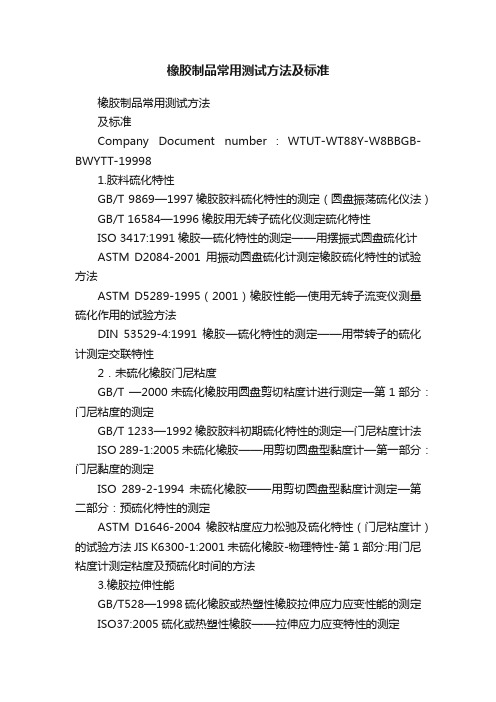

橡胶制品常用测试方法及标准

橡胶制品常用测试方法及标准橡胶制品常用测试方法及标准Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-199981.胶料硫化特性GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性2.未硫化橡胶门尼粘度GB/T —2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法DIN 53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTM D624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JIS K6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T 531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRHD)ISO 7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO 7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTM D2240-2004用硬度计测定橡胶硬度的试验方法ASTM D1415-1988(2004)橡胶特性—国际硬度的试验方法JIS K6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN 53505-2000橡胶试验邵式A和D的硬度试验6.压缩永久变形性能GB/T 7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO 815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTM D395-2003橡胶性能的试验方法压缩永久变形JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T 1681—1991硫化橡胶回弹性的测定ISO 4662:1986硫化橡胶回弹性的测定ASTM D1054-2002用回跳摆锤法测定橡胶弹性的实验方法JIS K6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN 53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T 1682—1994硫化橡胶低温脆性的测定—单试样法GB/T 15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T 7758—2002硫化橡胶低温特性的测定温度回缩法(TR试验)ISO 2921:2005硫化橡胶—低温特性—温度回升缩TR)试验ASTM D1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法)ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法9.橡胶热空气老化性能GB/T 3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验ISO188-1998硫化或热塑性橡胶——加速老化和耐热试验ASTM D573-2004用热空气箱对橡胶损蚀的试验方法DIN 53508-2000硫化橡胶—加速老化试验JIS K 6257-2003硫化橡胶或热塑性橡胶热空气老化10. 橡胶耐臭氧老化性能GB/T 7762—2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 13642-1992硫化橡胶耐臭氧老化试验动态拉伸试验法ASTM D518-1999橡胶损坏性-表面裂开的试验方法ASTM D1149-1999橡胶在小室中臭氧龟裂ASTM D1171-1999橡胶在小室中臭氧龟裂(三角形试样)ASTM D 3395-1999橡胶变质—在小室中动态臭氧碎裂的试验方法DIN53509-1-2001橡胶试验抗臭氧龟裂稳定性的测定第一部分:静应力JIS K6259-2004硫化橡胶或热塑性橡胶耐臭氧性能的测定11.橡胶耐介质GB/T 1690—2006硫化橡胶或热塑性橡胶耐液体试验方法ISO 1817:2005硫化橡胶液体影响的测定ASTM D471-1998液体对橡胶性能影响的试验方法JIS K6258-2003液体对硫化橡胶或热塑性弹性体影响的测定12. 橡胶对金属粘附性与腐蚀性GB/T 19243-2003硫化橡胶与有机材料接触污染的试验ASTM D925-1988(2000)橡胶特性—表面的着色性(接触、色移及扩散)的试验方法13.橡胶燃烧性能GB/T 10707-89橡胶的燃烧性能(氧指数法)GB/T 13488-92橡胶的燃烧性能(垂直燃烧法)UL 94-1996橡胶燃烧性能14. 橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTM D5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)15.橡胶电性能GB/T 1692—1992硫化橡胶绝缘电阻率GB/T 1693—1981(1989)硫化橡胶工频介电常数和介质损耗角正切值的测定方法GB/T 1694—1981(1989)高频介电常数和介质损耗角正切值GB/T 1695—2005工频击穿介电强度和耐电压的测定方法GB/T 2439—2001硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率的测定。

硫化仪使用说明书

无转子硫化仪使用说明书本硫化仪部分高品质功能的特别说明。

多条硫化曲线图图1单条硫化曲线图图2一、工作原理本硫化仪是以计算机为核心的测量系统,其组成框图见(图3)。

图3三、安装使用图4是硫化仪的指挥中心,在正式进入测量之前,需在“参数设定界面”内对各参数进行设定,单击图4的“参数设定”进入“参数设定窗口”见图5。

图4 图5选扭矩量程:有两个量程可供选择。

“0-10N.m”为第一量程(含0-5N.m ),“0-20N.m”为第二量程。

≤“10N.m”选第一量程、≤“20N.m”选第二量程,直接用鼠标单击“0-10N.m(0-5N.m )”或“0-20N.m”前端的“○”即可。

设控制温度:用以设定上模、下模的试验温度。

(注:不允许超过220℃)设测量时间:用以设定当次硫化试验的时间。

从2分钟至300分钟,由用户根据需要自由设定。

(注:不允许输入小数)设序列编号:用以用户输入生产批号、车次等。

可以不作输入。

如果需要对以上的参数进行修改,下面以修改“控制温度”为例。

如目前是160.0℃,要修改成“150.0℃”,鼠标点击“160.0℃”处,此时可看到一个红色的竖线在闪动,按计算机键盘右侧靠左一点的“Delete”键,将“160.0”依次删除,再按数字键输入“150.0”即可。

“测量时间”、“序列编号”的修改方法同上。

设数据库地址:硫化试验测量完后,将获得一组包含了硫化曲线以及各参数的数据,这一组数据将存入设定的数据库地址,为以后的检索查询提供了方便。

本系统在D:\硫化仪数据库\数据库x\xxxx.mdb处(其中x为编号如数值或英文字母),预先设定了100个数据库,方便用户使用。

本软件预先为用户设定了100个以上的存放测量数据的数据库地址编号。

每一个库地址实际可以存放无限组测量数据,当一个数据库存入上百、上千甚至上万个数据时,在查询过程中几个月前、几年前甚至几十年前的数据都会出来,面对成千上万个数据查找会变得很麻烦,为了方便查询,用户可以将不同时间段的数据放入不同的数据库中,设定数据库地址的目的就是为此。

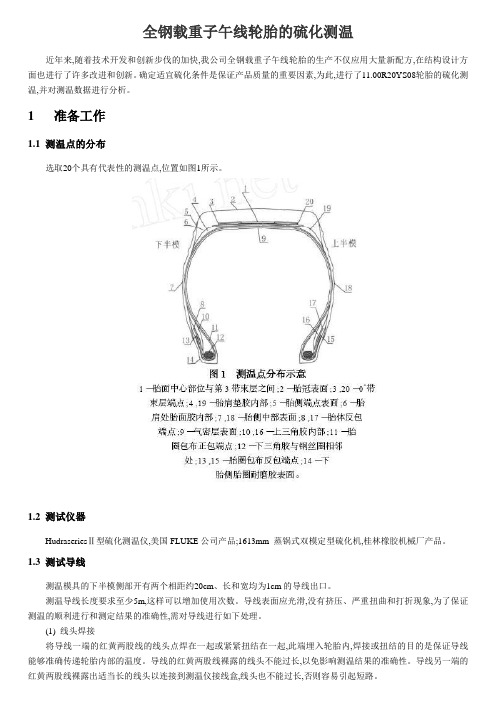

硫化测温

全钢载重子午线轮胎的硫化测温近年来,随着技术开发和创新步伐的加快,我公司全钢载重子午线轮胎的生产不仅应用大量新配方,在结构设计方面也进行了许多改进和创新。

确定适宜硫化条件是保证产品质量的重要因素,为此,进行了11.00R20YS08轮胎的硫化测温,并对测温数据进行分析。

1 准备工作1.1 测温点的分布选取20个具有代表性的测温点,位置如图1所示。

1.2 测试仪器HudraseriesⅡ型硫化测温仪,美国FLUKE公司产品;1613mm 蒸锅式双模定型硫化机,桂林橡胶机械厂产品。

1.3 测试导线测温模具的下半模侧部开有两个相距约20cm、长和宽均为1cm的导线出口。

测温导线长度要求至少5m,这样可以增加使用次数。

导线表面应光滑,没有挤压、严重扭曲和打折现象,为了保证测温的顺利进行和测定结果的准确性,需对导线进行如下处理。

(1) 线头焊接将导线一端的红黄两股线的线头点焊在一起或紧紧扭结在一起,此端埋入轮胎内,焊接或扭结的目的是保证导线能够准确传递轮胎内部的温度。

导线的红黄两股线裸露的线头不能过长,以免影响测温结果的准确性。

导线另一端的红黄两股线裸露出适当长的线头以连接到测温仪接线盒,线头也不能过长,否则容易引起短路。

(2) 导线测试使用万用表对每根导线进行测试,以保证线路正常。

(3) 导线标识选用耐高温、粘性好的白色胶布,裁剪成长约1cm、宽约0.5cm的胶布条,标上相应的编号后粘贴在导线上,要求每根导线分别贴两条胶布,以防止导线从下半模导出过程中胶布脱落而不能辨别测温位置。

一条胶布靠近导线中间、另一条靠近测温端,线与线之间的胶布应错开,胶布集中在一起不利于导线从模具中引出。

1.4 测温胎坯测温胎坯埋线过程如下。

(1) 将胎侧向两边分开,与胎冠脱离后,从接头处将胎冠扒开,找到0°带束层等胎冠附近的测温点,将各导线埋入后,胎冠重新压合。

按照就近的原则,导线沿胎冠下部引到胎侧边,胎冠中间位置的导线引到上半模胎侧边。

轮胎定型硫化机

充氮硫化的轮胎硫化机中心机构

充氮硫化的轮胎硫化机的中心机构,其大部分 部件与现有的充氮硫化的轮胎硫化机的中心机 构的相应部件相同,所不同的是,缸筒上口装 有缸盖和法兰盖,其环形凹槽喷射蒸气和氮气 的喷口方向分别呈水平偏下向与水平偏上向, 同时,在法兰盖上还装有一吸水胶管,其吸嘴 可吸取胶囊中的冷凝水通过出水管流出。该中 心机构用硫化机硫化轮胎,其硫化室内的蒸气 和氮气混合均匀,能及时排除冷凝水,保证硫 化室温度均匀稳定,从而提高硫化质量。

活络模是把两半模改为胎冠部位可径向分合的 几个小块,在合模时,活络模块能自动的径向 合拢,包住胎坯;卸胎时,活络模块可以径向 分离,脱离硫化的轮胎,这样保证胎体和胎冠 的完整和硫化质量,有利于装卸轮胎。

但是,活络模的结构复杂、制造成本高,因此 目前只在硫化子午线轮胎中采用。

活络模的结构类型较多,可分为:平面导向活 络模、圆锥面导向活络模球面导向活络模、径 向活络模、杠杆式活络模等。目前使用较多的 活络模具为平面导向活络模和圆锥面导向活络 模。

现在人们发现了利用氮气可以解决上述问题,它采用

190—210℃高压饱和蒸汽充入胶囊升温之后,再向胶囊充 入2.0—2.6MPa压力的高纯氮气的增压办法,以达到高温高

压的硫化条件,从而实现了上述目标。

近年来,蒸汽/氮气介质硫化方式发展很快,目前在美国、 日本等主要轮胎生产厂家新建项目已基本采用氮气硫化的 方式。

在模中硫化,胶囊上下夹环 在硫化位置。两个水平气缸

锁住中心机构

硫化结束。开模, 将轮胎顶离下模。

卸胎器转入, 抓住硫化好的轮胎

卸胎器转出,将硫化好的 轮胎送到后充气工位或卸胎 辊道。装胎器转入,将新胎坯

送到硫化工位

到达硫化位置, 胶囊出囊筒

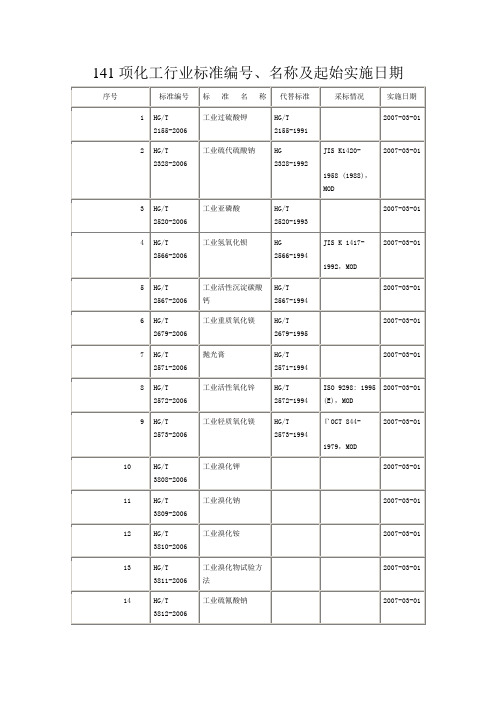

141项化工行业标准编号、名称及起始实施日期

2007-03-01

30

HG/T 3824-2006

苯骈三氮唑

2007-03-01

31

HG/T 2273.4-2006

天然气一、二段转化催化剂试验方法

HG/T 2273.4-1992

2007-03-01

32

HG/T 2510-2006

甲烷化催化剂活性试验方法

HG/T 2510-1993

2007-03-01

18

HG/T 3816-2006

工业氯化锰

2007-03-01

19

HG/T 3817-2006

工业硝酸锰

2007-03-01

20

HG/T 3818-2006

工业过硫酸铵

2007-03-01

21

HG/T 3819-2006

纳米合成水滑石

2007-03-01

22

HG/T 3820-2006

反应艳橙K-4G

HG/T 2085-1991

2007-03-01

87

HG/T 2665-2006

反应嫩黄K-4G

HG/T 2665-1995

2007-03-01

88

HG/T 2587-2006

反应翠蓝KN-G

HG/T 2587-1994

2007-03-01

89

HG/T 2664-2006

反应艳红X-4B

纳米合成水滑石分析方法

2007-03-01

23

HG/T 3821-2006

纳米氢氧化镁

2007-03-01

24

HG/T 2228-2006

水处理剂多元醇磷酸酯

HG/T 2228-1991

轮胎硫化程度的计算分析

由于胎肩部位也是整个轮胎中 T 上升最为 缓慢的区域之一 , 为了判断 t缩短后该部位各层 胶料是否也能达到最佳硫化 , 特别是 G 较小的带 束层和胎面胶是否欠硫 , 由胎肩部位各层胶料的 [4] G - v曲线 可知 , t 缩短后 , 除衬里层欠硫外 , 胎 肩部其他各层胶料均能达到最佳硫化状态 , 其中 基部胶的 G 最大 , 胎面胶的 G 最小 , 为了保证胎 面胶不欠硫 , t不宜再缩短 。

・192・

合 成 橡 胶 工 业 第 28 卷

Table 1 O pti m um vulcan iza tion ti m e( t90 ) and

E of d ifferen t com pound t90 /m in

Compound Inner2line Apex Undertread Bead Sidewall Steel2cord p ly Tread Cap p ly Carc拟轮胎硫化过程得到的温度 场信息 ,绘出了轮胎各部位胶料的 G - v 曲线 , 并给出了评价不等温传热硫化橡胶厚制品 G 的 方法 。结果表明 , 当 t为 738 s时 , 造成轮胎各部 位 的 胶 料 多 数 处 于 过 硫 状 态 ; 而 将 t缩 短 为 480 s 后 ,除衬里层欠硫外 , 其余各部位都达到了

3

(青岛科技大学 高分子科学与工程学院 橡塑材料与工程教育部

摘要 : 根据对 175 /70 R 13 型半钢子午线轮胎硫化过程数学模拟的温度场信息 ,利用 A rrhenius方程 计算轮胎各部位胶料的硫化程度 ,提出了评价胶料硫化程度的方法 。结果表明 , 当硫化时间由原来的

美国轮胎公司确定轮胎硫化时间的方法

内部 压力为Leabharlann 0135 MPa ,温度为 148 ℃的蒸汽 压力为 2107 MPa ,温度为 198 ℃的循环热水

终止热水 排出热水

抽真空

外部 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板 温度为 157 ℃的蒸汽热板

硫化总周期为 14 min 。 21114 逐轮变化硫化时间试验

工厂 配方 轮胎规格 硫化工艺条件类型 外温 内压和内温 胶囊壁厚

某轿车子午线轮胎厂 ××××××

P2000 A型 157 ℃ 2107 MPa ;198 ℃循环热水 5 mm(拉伸前)

硫化总时间/ min

1015 1110 1115 1210 1215 1310 1315 1410 1415

硫化轮胎厚度/ mm

2 90 轮 胎 工 业 1999 年第 19 卷

美国轮胎公司确定轮胎硫化时间的方法

王登祥 Kin Immel

[ 上海轮胎橡胶 (集团) 股份有限公司大中华橡胶厂 200030 ]

摘要 介绍美国轮胎公司确立轮胎硫化时间的两种方法 ———气泡点法和热电偶法 。气泡点法适用于轿车 轮胎和轻型载重轮胎 ,而热电偶法适用于大规格 、高成本轮胎 。两者相比 ,前者简便易行 。建议国内轮胎企业 不妨也采用气泡点法来建立本企业的硫化轮胎厚度指南 ,以确定轮胎硫化时间 。

1 名词解释 在介绍这两种方法之前 ,有必要将文中涉

及到的一些名词解释如下 : (1) 蜂窝状气孔 。在胶料内部尚未形成足

够的交联 (以阻止气体压力渗透) 之前释放硫化 内压而导致轮胎内部形成的气泡 ,也叫鼓泡 。

(2) 气泡点 。轮胎中不再出现气孔 (气泡) 所需的 最 短 硫 化 时 间 ( 以 015 min 为 单 位 计 量) 。

硫化机教程

硫化机教程概述(一)一、用途轮胎定型硫化机主要用于汽车外胎、飞机外胎、工程外胎及拖拉机外胎等充气轮胎的硫化。

也有用小规格的定型硫化机硫化摩托车胎、力车胎、自行车胎的。

二、轮胎定型硫化机的现状轮胎定型硫化机是在普通个体硫化机的基础上发展起来的。

在本世纪二十年代出现了普通个体硫化机,四十年代出现寇型硫化机。

它简化了工艺操作过程,在同一机台上可完成装胎、寇型、硫化、卸胎及后充气冷却,便于工艺过程的机械化和自动化。

近代的定型硫化机,一般对内温、内压、蒸汽室温度均能测量、记录和控制。

此外有定型控制系统、清扫模型、涂隔离剂等装置。

整个生产周期可自动进行。

如配以自动运输和电子计算机控制,可使轮胎硫化实现自动化生产。

因此定型硫化机的机械化自动化程度和生产效率均较高、劳动强度低、产品质量好,在现代化轮胎厂中获得了广泛的应用。

三、分类和型号的表示方法(一)分类轮胎定型硫化机按采用的胶囊形式分为三种类型。

1. A型〈或称AFV型〉轮胎定型硫化机胶囊从外胎中脱出时,胶囊在推顶器的作用下,往下翻人下模下方的囊筒内。

开模方式为升降平移型。

2. B型〈或称BOM型〉轮胎寇型硫化机胶囊从外胎中脱出时,胶囊在中心机构的操纵下,在抽真空收缩后向上拉直。

开模方式有升降型,升降平移型和升降翻转型。

3. AB型〈AUB0型〉轮胎定型硫化机胶囊从外胎中脱出时,胶囊在胶囊操纵机构和囊筒作用下,上半部作翻转而整个胶囊由囊筒向上移动收藏起来。

开模方式有升降型和升降翻转型。

按传动方式可分为连杆式定型硫化机和液压式定型硫化机。

溢压式B型定型硫化机的开摸方式为升降型。

按加热方式可分为蒸锅式、夹套式定型硫化机和热板式定型硫化机。

按用途可分为普通胎定型硫化机和子午胎定型硫化机。

自动化程度较高的定型硫化机,普通胎和子午线胎可通用。

按整体结构又可分为定型硫化机和定型硫化机组。

目前一般是根据胶囊形式进行分类。

(二)型号的表示方法轮胎定型硫化机型号表示方法常以硫化机的保护罩或蒸汽室的名义内径、模型数量及总压力表示。

硫化操作要点

硫化操作要点1预热1.1预热前检查各电器仪表运转是否正常,各热工管道阀门是否打开。

1.2预热合模前各合模力表复位,然后按照热模规定进行热模。

1.3预热时将选择开关拨至手动位置,按定型(让胶囊离开定型套,避免夹伤胶囊)上环降,让胶囊成自然下坠状态(定型,让胶囊充满蒸汽并达到椭圆型)然后合模,在合模过程中要注意胶囊不要被模型压住,在合模后,把抽真空、定型开关打到断开位置,然后拉出预热手柄或手动打开外压进电磁阀进行预热,在预热过程中要观察压力温度曲线,是否正常。

2胎胚准备2.1胎胚应按成型先后顺序使用,并放在托架上,停放时间不少于0·8个周期2.2运送胎胚时不准落地并逐条检查胎胚规格标记,防止拉错胎胚。

2.3按照胎胚质量标准认真检查胎胚的质量,若有缺陷应仔细的修理或退回上工序修理,并检查胎胚标识线的规格是否与机台模具一致,防止装错模。

2.4胎胚上气泡用锥子扎眼排气后压实,锥子应斜刺,不准刺到钢丝帘线,修补胎胚时应用同种胶号胶条,防止补错胶条。

2.5胎胚在硫化机前停放时间不大于2小时。

2.6开模前5-10分钟才允许抓胎器抓起胎胚,机械手下严禁站人。

2.7抓胎时机械手对准小车上的胎胚中心,偏中心应<10㎜,防止机械手压坏或抓伤子口部位。

2.8抓胎器页片不准对胎圈施加张力,应靠胎胚自身重量滑到页片底部。

3装胎3.1除氧站各工艺参数达到工艺要求时,仪表工通知可以装锅硫化后,主机手才允许装胎。

3.2关闭外压电磁阀或推进预热手柄待外压排净后开模准备装胎硫化。

3.3胎胚装模前机台、模具、管道阀门等设备必须确认完好无误,硫化介质和管路介质必须符合工艺条件规定方可装胎。

3.4清理模具和蒸汽室内所有杂物,吹净蒸汽室内积水。

3.5上环升起,定型检查胶囊,保证胶囊完好无损,若有老化、裂口、疤痕、沙眼漏气等现象必须及时更换。

3.6检查上下环、小导杆密封圈保证无泄漏,锅沿密封圈完好无损。

3.7对确认后的胶囊根据情况及时进行均匀、适量的喷涂隔离剂(喷涂时上环必须升起),滴落在下钢圈和下侧板上的隔离剂必须清理干净。