膜法油气回收系统

膜技术在石油化工油气回收系统的应用研究

膜技术在石油化工油气回收系统的应用研究摘要:膜技术的应用让石油高效利用和油气回收成为可能,从上个世纪开始,发达国家就开始了对膜技术的研究和开发,通过试验,膜技术确实对石油化工领域有着良好的节约功能,通过膜技术的回收装置和体系可以实现石油油气的回收和再利用。

基于此,文章主要分析了膜技术在石油化工油气回收系统的应用。

关键词:膜技术;石油化工;油气回收系统;应用1膜技术在石油化工油气回收系统的应用特点膜技术在石油化工油气回收中运用要充分的考虑排放浓度,在回收处理中需要考虑工艺特点。

第一,催化裂化。

膜技术应用中要充分的考虑分离产物的质量,将天然气、汽油等进行分类,这些气体可以作为装置的燃料燃烧使用。

液化石油气是珍贵的原材料,在民用燃料中运用比较多。

膜技术运用可以促进催化裂化工作开展,确保分离的吸收稳定性。

吸收稳定性是将石油气体相关物质分离出来,提炼析出石油气体中的少量气态烃,降低吸收,提升产品的质量。

油气分离器可以通过压缩机吸抽和冷却,富油可以从泵中出来,在吸解塔顶部回收。

膜技术在油气回收中运用能够从中间回流保持塔内的温度,并且能够将塔中少量汽油分理,这种方式可以通过吸收、分解等得到稳定的汽油。

第二,提高工作效率。

膜技术在石油化工油气回收中运用,可以提高油气吸附装置效果,在设备启动后要选择合适的方案,保证设备工作状态。

动态设备运行的长度与操作吸附和吸附剂有较大的影响,要想控制吸附效果就要启动后处理,设备加载的过程不同,在装置内吸附剂需要再生装置,自动启动后再生。

膜技术的运用可以降低设备运行效率,能够降低设备能耗,提高设备使用寿命。

在吸附过程中可以提高运行效果,并且在工业生长中运用比较多。

2油化工油气回收方法2.1吸收法吸收法在油气分类中运用可以将有机烃类和空气分类,能够结合溶解度要求进行分类研究,在混合油气和吸收剂亚久中要分析有机烃类物质与空气分离的实际要求。

在吸附剂的选择上一般是选择柴油、煤油等等,这类物质不容易挥发,进行吸收处理能够满足分类的目的,并且可以提高吸收质量。

油气回收膜分离法

油气回收膜分离法1国内外发展现状国外对膜法油气回收的研究和工业应用较早。

日本NKK公司1988年建造了第一套用于油库油气回收的膜装置。

1989年德国BORSIG公司也成功推出了膜法油气回收装置,至今已有180多套大型装置在运行。

德国的GKSS公司、日本的日东电工和美国的MTR公司都在膜法油气回收方面实现了工业应用。

欧洲建造了很多安装在输油管线终端的大型膜装置,用来从输送过程产生的气流中分离和回收油气。

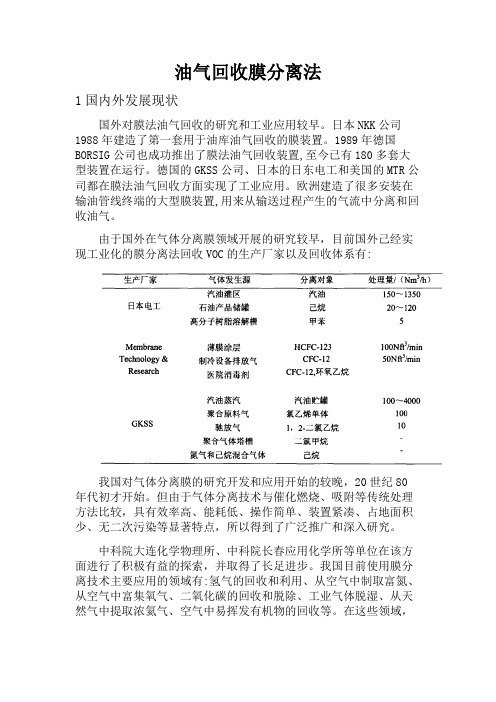

由于国外在气体分离膜领域开展的研究较早,目前国外己经实现工业化的膜分离法回收VOC的生产厂家以及回收体系有:我国对气体分离膜的研究开发和应用开始的较晚,20世纪80年代初才开始。

但由于气体分离技术与催化燃烧、吸附等传统处理方法比较,具有效率高、能耗低、操作简单、装置紧凑、占地面积少、无二次污染等显著特点,所以得到了广泛推广和深入研究。

中科院大连化学物理所、中科院长春应用化学所等单位在该方面进行了积极有益的探索,并取得了长足进步。

我国目前使用膜分离技术主要应用的领域有:氢气的回收和利用、从空气中制取富氮、从空气中富集氧气、二氧化碳的回收和脱除、工业气体脱湿、从天然气中提取浓氦气、空气中易挥发有机物的回收等。

在这些领域,膜分离技术基本都得到了工业化应用,但在回收废气中的挥发性有机物领域的研究应用工作只是最近几年才开始。

在化工生产、油罐、油轮及加油站等有机物质制造、贮存、运输和使用过程中,经常要排放挥发性有机气体。

他们通常由惰性气体和烷烃、烯烃等有机气体组成,采用膜技术实现有机混合气体的分离,不仅可以回收附加值高的烷烃、烯烃等有机物和NZ等,获得可观的经济效益。

2002年,中国科学院大连化学物理研究所和吉化公司合作进行了现场实验,采用螺旋卷式膜分离器回收聚乙烯生产过程中排放的乙烯和丁烯单体,取得了较好的结果。

但在膜材料的研究和生产领域,我国还没有全部实现自己研制开发。

寻找成本低,分离效率高、化学稳定性好、耐热、并具有优良的机械加工性能的膜材料,并将其工业化应用将是我国研究人员面临的挑战。

膜分离法油气回收实验装置的设计与探讨

膜分离法油气回收实验装置的设计与探讨膜分离法油气回收实验装置的设计与探讨摘要石油及其产品在加工和储运过程中产生的蒸发损耗是困扰石油加工储运和环保行业的重要课题,推广和采用油气回收技术十分迫切和重要。

本文在简单介绍吸附法、吸收法、冷凝法等常见油气回收技术技术的基础上,重点介绍了气体膜分离的基本原理和工艺流程。

鉴于气体膜分离技术具有清洁环保、简便易用等优点,本文针对国内外加油站油气回收技术的现状与存在的问题,提出国内应尽快推广膜分离技术进行加油站第二阶段的油气回收。

除此之外,通过分析总结国内外典型的油气回收工艺流程,本文提出了一种油气回收通用实验研究平台的建设方案及相应的工艺流程,并在此基础上,结合具体的油气回收处理量进行了膜组件的结构设计,进行了相应的三维实体造型。

关键词:油气回收,加油站,膜技术V膜分离法油气回收实验装置的设计与探讨AbstractIt is urgent to develop and popularize the technology of oilvapor recovery sinceoil vapor loss during petroleum products processed, stored and transported havingbecome a serious problem in industries of petroleum and environmental protection fora long time. Brief introduction about three traditional types of oil vapor recoverymethod i.e absorption, adsorption and condensation were carried out in this paper.This paper mainly fixed on principles and processes of the membrane technology forgas separation which was cleaner, more adaptive to environment and easier handling.Based on the situation of petrol station oil vapor recovery in domestic and abroad,membrane technology for gas separation in the second stage of petrol station oil vaporrecovery is in bad need of spreading. After analyzing and summing-up the typicalvapor recovery process, the author put forward an experimental project and processfor oil vapor recovery system. In addition, according to actual oil vapor treated inpractice, detailed designs of the membrane module structure and computer solidsimulation were also involved in this paper.Key words :oil vapor recovery, petrol station, membrane technologyVI膜分离法油气回收实验装置的设计与探讨目录第一章前言 .................................................................. (1)1.1 油气回收的工业背景及意义 .................................................................. (1)1.2 常规油气回收技术 .................................................................. . (3)1.3 膜法油气回收技术 .................................................................. .. (12)1.4 面向加油站的膜法油气回收技术................................................................... (17)1.5 本文的工作内容 .................................................................. (26)第二章气体膜分离基础及工业应用 .................................................................. . (28)2.1 气体膜分离材料 .................................................................. (28)2.2 气体膜分离的机理 .................................................................. .. (30)2.3 气体分离膜组件 .................................................................. (32)2.4 有关气体分离膜的性能参数 .................................................................. . (36)2.5 气体膜分离的发展趋势 .................................................................. (36)2.6 气体膜分离技术的工业应用 .................................................................. . (37)第三章实验装置的流程及结构设计 .................................................................. . (56)3.1 实验装置说明................................................................... . (56)3.2 膜分离器的设计 .................................................................. (62)3.3 膜分离器的计算机辅助设计 .................................................................. . (63)第四章试验装置的技术经济分析 .................................................................. .. (65)第五章结论与展望 .................................................................. .. (67)参考文献 .................................................................. . (69)致谢 .................................................................. (72)附录 .................................................................. ............................................... LXXIIIVI膜分离法油气回收实验装置的设计与探讨第一章前言1.1 油气回收的工业背景及意义油气蒸发损耗的现状石油及其产品是多种碳氢化合物的混合物,其中的轻组分具有很强的挥发性。

膜分离技术在油气回收中的应用

2007年 4月

李 辉等 1膜分离技术在油气回收中的应用

· 63 ·

费用较高 ,采用膜技术与其他技术耦合的工艺 ,系 统性能可以达到并超过目前世界上最严格的排放 标准 。图 2是典型的吸收回收与膜法回收相结合 的联合工艺 。空气混合物被压缩机压缩到一定操 作压力 ,压缩后的气体进入喷淋塔 ,气体在填充式 喷淋塔中自下而上前进 ,吸收剂进入喷淋塔自上而 下运动 。气体经过反方向吸收剂的淋洗 ,有机蒸气 被吸收 ,剩余的气体混合物从喷淋塔的顶部排出 , 进入膜分离系统 。真空泵将膜组件的另一侧抽空 , 使膜两侧存在压力差 ,在推动力的作用下 ,芳烃气 比空气优先透过膜 ,因此 ,膜将有机蒸气 /空气混合 物分离 ,渗透侧富集油气 ,尾气中烃类含量达到排 放标准 ,可直接排放 。

Key words:membrane separation; oil gas recovery; app lication

在石油开采 、炼制 、销售和应用的整个过程中 , 都存在着严重的油品蒸发损耗 。据统计 , 2004 年 全国消耗汽油约 8 000 万 t,仅在装卸过程中油气 挥发造成的损失就有 24 万 t,总价值近 10 亿元 。 每年蒸发的油气已经成为大气不可忽视的重要污 染源之一 [ 1 ] 。油品的大量蒸发或直接排放不仅造 成石油产品的严重损失和质量下降 ,并且留下重大 的火灾隐患 。此外 ,石油产品释放出的碳氢化合物 还会危害人体的健康 [ 2 ] 。

第 20卷 第 2期 2 0 0 7年 4月

污染防治技术 POLLUTION CONTROL TECHNOLOGY

Vol. 20, No. 2 Ap r. , 2 0 0 7

膜分离技术在油气回收中的应用

李 辉 1 , 王树立 2 , 赵会军 1 , 刘 强 1 (11江苏省油气储运技术重点实验室 , 江苏 常州 213016; 21江苏工业学院 , 江苏 常州 213016)

化工厂油气回收设备化工厂油气回收装置

化工厂油气回收设备化工厂油气回收装置

1、适用范围

加油站普通油气(含醇类油气)的三次回收。

加油站普通油气(含醇类油气)的一次、三次统一回收。

2、油气回收装置技术参数

油气处理能力:5~30 Nm3/h。

防爆等级:ExdmbibIIBT4。

3、回收方法

“膜分离+冷凝”法油气回收。

“冷凝+吸附”法油气回收。

4、油气回收装置工作原理

“膜分离+冷凝”法油气回收:“膜分离+冷凝”法油气回收工艺是先利用膜对不同物质的选择透过性的差异,使得达标空气从渗透测直接透过排出,同时,渗余侧的高浓度油气直接进入制冷模块的换热器中和氟利昂进行热量交换,利用气体不同温度下饱和压力的差异,使得高浓度油气实现降温液化直接回收。

“冷凝+吸附”法油气回收:“冷凝+吸附”法油气回收工艺是先利用制冷技术将油气逐级从常温冷却到-40℃左右,使部分油气直接液化回收,剩余少量油气经过吸附罐通过特定吸附工艺进行吸附富集后再冷凝。

整机系统通过以上过程不断循环,从而达到油气连续冷却分凝回收,同时确保末端油气的达标排放。

5、技术优势

一键起停,全天候自动运行;

“膜分离+冷凝”选用空气优先渗透的进口膜,避免静电产生,处理过程安全可靠;

“冷凝+吸附”工艺整个处理过程为低温常压,安全可靠;

装置节能环保,不产生二次污染;

冷凝过程的参与,使得膜和吸附剂的使用周期大大增加,整机寿命长。

国内外油气回收技术及其评价

国内外油气回收技术及其评价(一)国内外油气回收技术介绍◆油气回收系统包括两部分,即:油气收集系统和油气分离回收系统。

大家通常所说的油气回收技术是指完成油气分离达到回收目的的技术。

◆从原理上来说,目前常用的油气与空气的分离回收方法有4种:◆(1)吸收法油气回收;◆(2)冷凝法油气回收;◆(3)吸附法油气回收;◆(4)膜分离法油气回收。

◆另外有些还含有压缩过程或几种方法的综合利用。

◆1、吸收法油气回收技术◆国内外应用的吸收法油气回收技术有两种,即常压常温吸收法和常压冷却(低温)吸收法。

◆(1)常压常温吸收法◆常压常温下,在吸收塔内利用吸收剂与油品储运系统排放出来的油气—空气混合气接触而回收或除去其中油气的一种方法。

李经理:I5z5Io7qIBb◆(2)常压冷却(低温)吸收法◆由于冷液体的分压远低于油气蒸气的分压,且液体的质量较蒸气重,故大部分的易挥发有机化合物蒸气不能保持气相,易被吸收到液相中。

◆2、冷凝法油气回收技术冷凝法的基本原理是当冷凝气的温度低于其露点温度时将发生冷凝。

由于易挥发性有机化合物的露点温度高于空气的露点温度,故当对油气蒸气和空气的混合物进行冷凝时,大部分的油气蒸气会被冷凝成液态而空气则可以通过通风口被排出,从而达到分离的目的。

这种方法的优点是操作安全可靠,回收的烃类液体不含杂质;缺点是投资高、操作费用高。

此项技术美国运用较多,在国内应用的实例有中石化引进的DEC- 900直接冷凝法油气回收装置,该装置安装在其所属华北分公司。

冷凝油气回收装置回收效果好,但多为进口设备,价格昂贵、操作成木高。

国产设备要达到工业化应用程度成本太高,因此在国内得到社会化推广困难较大。

◆3、吸附法油气回收技术吸附分离过程是利用混合物中各组分与吸附剂之间结合力强弱的差别,即在吸附剂与流体相间分配不同的性质,使混合物中难吸附与易吸附组分实现分离。

它的特点是合适的吸附剂对各组分的吸附有很高的选择性。

吸附分离技术己在各行业得到广泛的应用和发展,并也成为一项重要的气体分离技术。

膜法油气回收技术在炼油的应用

膜法回收技术在贮运油气回收系统的应用一、前言石化、石油等领域在生产、储存、运输、销售、使用汽油等轻质油品时,由于油品非常容易挥发,存在着严重的蒸发损耗。

如将这些油气直接排入大气,不但严重污染环境,而且造成大量的油品损失,且装卸区的油气挥发易造成火灾事故。

因而装卸区加装油气回收系统意义重大。

国际上,发达国家均有自己的油气排放标准,严格控制油气排放浓度。

日本、美国在六、七十年代就已成功的研制出了油气回收装置,开发出成套的活性炭吸附法、贫油吸收法和冷凝法油气回收装置。

随着科技的不断进步,膜技术作为一种新兴的化工分离技术,逐渐在油气回收领域崭露头角。

同传统的化工分离技术相比,膜技术具有适用范围广,操作灵活、简便,占地面积小,运行费用低,易于维护,便于放大等诸多优点,很快得到广泛应用。

2008年4月长炼分公司通过北京欧科公司将这一技术引入贮运油气回收系统应用,通过多次标定数据表明其回收率达95%以上,油气的排放浓度控制在25g/Nm3以内,达到欧洲、美国环保标准。

二、膜法回收技术1.原理膜分离技术的基本原理是利用了高分子膜对油气的优先透过性的特点,让油气/空气的混合气在一定的压差推动下经膜的“过滤作用”使混合气中的油气优先透过膜得以“脱除”回收,而空气则被选择性的截留。

膜片为复合结构,由三层不同的材料构成。

表层为致密的硅橡胶层,很薄,厚度小于1微米,起分离作用。

中间层的材料为聚丙烯腈,最下层为无纺布,这两层结构疏松,主要起支撑作用,以增强膜片的机械强度。

与传统的卷式和中空纤维式膜组件相比,德国GKSS的膜组件是专门为油气回收过程而设计,更加安全可靠。

其组件是由数十个近似圆环状的膜袋并排套封在一个开孔的中心管上,然后装入桶状容器中而制成。

膜袋是由两张膜片中间夹上格网,然后在膜袋中间开孔,四周密封而制成。

这样的设计使膜的渗透侧流道变短,流速可调,一方面减少了压力损失,另一方面也可防止膜内产生静电,消除了爆炸的可能性,从而使膜组件更加高效、安全。

基于组态技术的膜法油气回收装置测控系统设计

Z HANG B o s e g,CHE i— ig,CAO in s u,W ANG Ja — o g a —h n N Ja qn Ja — h in h n

me t h c a mp o e t e a tmain l v l n n u e t e rl bl y o i v p rr c v r n t i r ,w i c n i r v h u o t e e d e s r h ei i t f l a o o e y u i h o a a i o e . Ke r s y wo d :me r n e a ain;ol a o e o e ;me s r n o t ls se ;c n g r t n tc n l g mb a e s p r t o i v p rr c v r y a u e a d c n r y tm o o f u a i e h oo y i o

O 引 言

在油库 、 油站等 油 品收发场 所不 可避免 地存 在油 气蒸 发损耗 问题 , 产生 的烃 类 V ( 俗称油气) 不仅危害健康 、 污染环境 、 浪费能源、 影响安全生活与生产 , 而且还降低 了油品质量H . 根 J

据欧美 发达 国家 的实践 , 一般 将加 油站 的油气 回收过程 分为两 个 阶段 , 一 阶段 的油气 回收针 对地下 储油 第 罐 的收油 阶段 . 二 阶段 的油 气 回收是 指 当车辆加 油 时 , 用加 油 枪 上 的特 殊 装 置 , 第 利 将原 本 由车辆 油 箱逸

( e igIstt o e ohm cl eho g ,B in 0 6 7 C ia B in ntu f t ce i cnl y e ig12 1 , hn ) j ie Pr aT o j

膜法油气回收的工艺描述解析

1. 膜法油气回收的工艺描述1.1. 膜技术分离原理膜是指分隔两相界面,并以特定的形式限制和传递各种化学物质的阻挡层。

它可以是均相的或非均相的,对称的或非对称的,固体的或液体的,中性的或电荷的。

其厚度可从几微米到几毫米。

膜分离技术是基于化学物质通过膜的传递速度的不同,以膜两侧的化学势梯度为推动力,从而使不同化学物质通过膜而达到分离效果。

德国GKSS于80年成功开发膜技术,并由BORSIG公司于1989年成功应用于油气回收工艺装置。

1.2. 膜法化学品油气回收工艺技术化学品的回收是通过处理化学品蒸气和空气的混合气体,将其中的空气(主要是氧气和氮气)排放掉而使化学品蒸气返回贮罐中实现的。

膜法化学品回收技术的基本原理是利用了特殊的高分子膜对有机化学品的优先透过性的特点,让有机化学品/空气的混合气在一定的压差推动下,经选择性透过膜,使混合气中的化学品优先透过膜得以富集回收,而空气则被选择性的截留。

为了提高膜分离的效率和经济性,将压缩、吸收与膜分离、PSA结合在一起,形成独特的膜法油气回收工艺路线,以实现当时欧洲严格的VOC排放标准(欧洲150毫克,德国50毫克)。

1.3. 膜回收工艺特点1)有效控制排放气浓度,可达到目前世界上最严格的环保标准。

2)适合范围广,可应用于汽车、火车、加油站、罐区、码头船运等化学品装卸过程中气体的排放控制与回收。

3)操作安全、可靠、简便。

进口设备均经过欧洲防爆认证(ATEX),膜组件经过德国联邦物理技术研究院认证(PTB)。

4)设备简单,运行费用低。

5)占地面积小,模块化安装。

6)无二次污染,环保节能。

7)可保持收集系统微负压,避免各种化学品的混合污染。

附图1(膜分离原理示意图1)溶解-扩散模型附图2(膜分离原理示意图2)附图3 膜的性能参数1.4. 技术来源有机蒸汽膜法回收技术是八、九十年代兴起的新型膜分离技术,正在逐渐应用于石化行业中芳烃、氯代烃、乙烯、丙烯及其它烷烯烃、汽油蒸气、石脑油蒸气的回收和天然气行业的凝析油(NGL )的回收等。

汽车栈桥油气回收系统原理和自动控制分析

工业与信息化

汽车栈桥油气回收系统原理和自动控制分析

姜金国 中国石油独山子石化公司信网公司 新疆 独山子 833600

摘 要 本文综合介绍了油气回收系统的必要性,以及目前常用的几种油气回收方案;分析了我厂油气回收系统方 案选择及控制分析。 关键词 油气回收;膜分离法;活性炭吸附

理后的油气混合物进入活性炭罐进行吸附处理,使得排放气到 达国家环保标准。经真空解吸的高浓度烃类气体返回到压缩机 入口进行循环。在装车过程中,挥发出的油气/空气的混合物, 汇入油气收集系统中。当总管的压力达到设定的高值时,膜法 油气回收装置启动;当总管的压力下降到设定低值时,膜法油 气回收装置停止工作。进入膜法油气回收系统中的油气/空气 的混合物,经压缩机加压至操作压力。压缩机采用液环式压缩 机。喷入少量的重芳烃可以起到密封并冷却的作用。压缩后的 气体与密封液一同进入吸收塔中部。在塔内可将密封液与压缩 气体分离。气态的油气在塔内由下向上流经填料层与自上而下 喷淋的液态汽油对流接触,液体汽油会将大部分油气吸收,形 成富集的油品。富集的油品包括吸收液和回收的油气,由富油 泵送回吸收液贮罐。剩下的油汽/空气混合物以较低的浓度经塔 顶流出后进入膜分离器。膜分离器由一系列并联的安装于管路 上的膜组件构成。真空泵在膜的渗透侧产生真空,以提高膜分 离的效率。膜分离器将混合气分体成两股—含有少量烃类的截 留气和富集烃类的渗透气。经膜分离净化后的物流,引入变压 吸附单元(PSA)进行精化处理,使排放的各种有机物均达到 排放标准。PSA由两组吸附床组成,每个吸附床装填有专用吸 附剂。两个吸附床按程序自动交替工作,保证系统连续运行。 吸附床的再生是利用前级的真空泵实现的。再生的气体与膜渗 透气混合在一起,循环至膜法油气处理装置(VRU)的压缩机 入口,与收集的排放油气相混合,进行上述循环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜法油气回收系统油气回收的意义随着经济的快速发展和汽车拥有量的迅速攀升,中国的石油能源供应日趋紧张,对国外原油进口的依赖性也日益增大,据统计,2004年国产原油和进口原油总量约2.9 亿吨,其中光进口原油就达1.2亿吨。

但汽油在运输、储存过程中的油气挥发的问题尚未引起我们足够的重视。

据CARB(加利福尼亚空气资源协会)对加油站(没安装油气回收装置)的检测表明,每销售1000加仑(合2952kg)的汽油会有0.84 磅( 0.38kg)的汽油从油罐中通过呼吸损耗,另有8.4磅(3.8kg)的汽油会在加油的过程中因挥发损耗。

油罐区域内的油气排放量也很大:温度每升高1摄氏度,汽油会排出0.21%的油气,储存天数越多,罐内油气体积与油液体积之比越大;如果200万吨油存放在利用率为50%的油罐内300天,平均每天气温变化10摄氏度,就会有55万多立方米(660吨)油气排放到大气中。

国内资料也表明,2003年全国消耗汽油5000万吨,在运、转、销过程中至少排放2.8亿立方米(34万吨)油气,油气挥发造成的经济损失高达13亿人民币;而据不完全统计,2004年我国因油气挥发造成的经济损失高达20亿人民币。

油气挥发会产生大量高饱和浓度油气,如果碰到火星或静电就会发生爆炸,这对油罐区及加油站等都带来了极大的安全隐患。

现在一些闹市区的加油站开始安装带回气装置的加油枪,虽然解决了给汽车加油端产生的油气挥发问题,但由于抽回的油气并没有经过回收处理,大多集中通过呼吸帽重新排出,所以并未从根本上消除安全隐患。

油气主要成分有苯、二甲苯、乙基苯及其他碳氢化合物,多属致癌物质而且由于大多数加油站建在城镇交通要道等人群相对集中地区,油气排放的空间高度也在人们呼吸带范围,因此,油气对人体造成的危害也不能忽视。

油气被紫外线照射以后,会与空气中其他有害气体发生一系列光化学反应,形成毒性更大的污染物,进一步对人们的健康产生威胁。

在欧洲和美国,油气回收在上世纪七十年代开始起步,到现在已经形成了较为成熟的油气回收技术和相对完善的规范法规。

1990年美国联邦环保局就实施修订的《空气保护法》,规定加油站空气质量不能满足法规要求时.必须安装油气回收设备。

2001年,CARB(加利福尼亚空气资源协会)又提出了更为严格的EVR(Enhanced Vapor Recovery)法令,要求从2002年开始加装更先进的油气处理设备,2004年到2006年期间,强制性将所有加油站配套安装油气处理设备。

在我国,对油气回收的立法也已提上日程。

2002年国家质量监督总局和建设部制定的《汽车加油加气站设计与施工规范》对加油站安装油气回收和渗漏检测设施做出了明确规定。

油气回收技术目前的油气回收技术从原理上看可以分为4种,即吸收、冷凝、吸附和膜分离法。

吸收法吸收法是在常压常温或常压低温下,利用馏出轻组分的汽油(或废油)、煤油系溶剂、轻柴油、特制有机溶剂等易吸收油气的吸收液,在吸收塔内与油气喷淋接触以溶解吸收其中的油气。

吸收法的处理效果受吸收剂的影响很大,而且通常吸收剂的回收率很难达到80%以上。

吸收法还有占地面积大、不利于间歇操作的缺点。

吸附法吸附法是利用活性炭来吸附回收油气。

吸附法油气回收装置一般包括变压吸附单元、分离罐和吸收塔三个单元。

油气收集装置收集到的油气首先进入变压吸附单元进行油气的吸附和脱附,脱附的油气经过分离塔进入吸收塔被吸收液吸收。

吸附法回收效率高,但装置占地面积大,吸附塔要进行频繁的吸附-脱附自动循环切换,操作频繁,而且活性炭寿命短,所以操作维护起来比较困难。

另外活性炭废料很难处理,容易造成二次污染。

冷凝法冷凝法是利用制冷剂通过热交换器对油气进行冷凝,可直接回收油品。

油气经过预冷器温度降到4℃左右,油气中的大部分水汽凝结为水排出,油气进入一级冷却器冷却到约-40℃左右,再进入二级冷却器冷却到约-70℃以下,经过一、二级冷却可以使大部分挥发性有机化合物冷凝成为液体回收,排放的油气浓度能够达到35mg/L标准。

但由于为间接传热,制冷剂温度要很低(-80~-70℃)才可保证有较高的回收率。

如果要求排放的油气浓度更低,则需要对油气更高级的冷却。

冷凝法安全性及油气回收效率较高,但一次性投资较大,另外更主要的缺点是由于要将油气冷却到-80~-70℃的低温,所需要的能耗太高,运行费用高昂。

膜分离法油气回收技术膜分离技术是传统的压缩、冷凝法和选择性渗透膜技术的结合,是20世纪60年代后期迅速崛起的现代化工分离技术。

由于油气与空气混合物中烃分子与空气分子的大小不同,在某些薄膜中的渗透速率差异极大,膜分离技术就是利用薄膜这一物理特性来实现烃蒸气与空气的分离。

膜分离法回收油气时,在混合气进入膜分离器前增加压缩+冷凝过程,压缩冷凝后的油气再通过膜将油气与空气的分离,分离后的油气返回压缩机入口与装卸产生的油气一起重复上述工艺过程。

经膜分离净化后的空气排入大气。

膜分离技术油气回收率可达99%以上。

膜法油气回收装置占地面积小、操作简便、维护容易、运行安全、投资回报率高,因此,该方法自投入市场以来便得到广泛的应用。

自1989年起至今,膜法油气回收装置在欧洲已有上百套装置在运行,新上油气回收装置中膜装置的市场占有率已达80%以上。

2002年膜装置进入美国市场,当年试行安装两套膜法油气回收装置,经一年的运行后效果显著,2003年即安装了120套,目前正以更为迅速的速度增长。

上海东化膜法油气回收技术上海东化公司从美国MTR公司引进了世界领先水平的膜法油气回收技术。

美国MTR(Membrane Technology & Research)公司的有机蒸汽膜在世界上具有领先水平,MTR的有机蒸汽膜被广泛应用于石油化工领域有机组分的回收、聚烯烃尾气回收及天然气重组分的分离。

MTR有机蒸汽膜在油气回收领域也有令人瞩目的成就,在油气回收领域拥有七项专利技术,在大型油库的油气回收方面拥有很好的业绩。

美国加州CARB的EVR法令中要求在2006年前完成改进加州所有油站油气排放的标准,MTR开发的应用于加油站的VaporsaverTM膜法油气系统就能达到新的排放标准。

油气的主要成份为C5~C9的各种烃类,可以利用MTR 有机蒸汽膜实现与空气组分的选择性分离:被加压的油气和空气组分经过有机蒸汽膜表面时会被分成富含油气的渗透相及渗余相—净化了空气;富含油气的渗透相可以回收利用,净化空气则可以无污染的排放。

加油站膜法油气回收当加油站给机动车加油时,空气和油气组成的混和气被泵抽回油罐,填补油罐中油减少部分的体积;由于空气的进入,导致油罐顶部的油气组分的分压小于饱和蒸汽压,这样油罐中的汽油会继续挥发直至油罐上方油气组分的分压等于饱和蒸汽压。

当油罐顶部的油气压力达到0.025KPa(G)左右时,膜法油气回收系统会自动启动,油气经压缩机压缩后首先进入一个冷凝器分离冷凝下来的油气,冷凝的液态汽油通过管线回到油罐当中,气体部分从冷凝器顶部留出,进入膜组件;进入膜组件的气体被分为富含油气的渗透相及净化了的空气(渗余相)。

富含油气的渗透相通过管线回到油罐,净化空气则可以直接排空;随着膜法油气装置的运行,油罐上方的压力会逐渐下降,当油罐顶部的压力下降到-0.13KPa(G)左右时,系统会自动停止直至油罐顶部的油气压力达到0.025KPa(G)左右时再次启动。

详见下图加油站膜法油气回收。

加油站膜法油气回收油库膜法油气回收炼厂油库等油气挥发量大且集中的地方对油气的排放浓度要求较严格,如欧洲TI Air 规定的非甲烷烃浓度要小于150 mg/m3;商务部制订的《成品油批发、仓储企业经营管理技术规范(2005年征求意见稿)》中,要求油气回收装置尾气排放执行《大气污染物综合排放标准》(GBl6297—l996),非甲烷总烃最高允许排放浓度为120 mg/m3的标准。

若单独采用膜技术投资过高经济效益较差,此时可以采用膜与催化氧化耦合的工艺。

该工艺由三部分组成:第一部分为压缩机与冷凝器、分离器构成的压缩/冷凝分离工艺,第二部分为膜分离工艺,第三部分是尾气催化氧化工艺。

根据不同的排放要求第三部分可选。

原料气经压缩机增压后进入冷凝器,大部分油气组分在冷凝器中被低温水冷却后冷凝,并在分离器中与气相分离后作为回收汽油送回油罐。

从分离器塔顶流出的饱和油气/空气混合物进入膜分离器进一步回收其中的油气。

经过膜分离器后产生两股物流,富集油气的渗透气返回压缩机前循环,另一股为净化后的空气,其中含有少量的油气(5~35g/m3),可以满足欧洲94/63/EC 35g/m3排放标准。

若在膜分离后采用催化氧化处理系统处理净化后的尾气,可使排放的尾气达到《大气污染物综合排放标准》(GBl6297—l996)要求,即排放尾气中非甲烷总烃浓度小于120 mg/m3。

油库膜法油气回收膜法油气回收优点有机物回收率高,投资效益好MTR的有机蒸汽膜拥有独特专利技术,其优异的选择透性可以实现油气组分与空气组分的有效分离,油气组分的回收率可以达到95~99%,投资效益好,并且避免了对大气的污染。

以加油量为20万吨/年的油库为例,一年因装卸油造成的油气挥发损耗为350吨左右,利用膜法油气回收装置可回收332.5~346.5吨油气,按照目前市场上90#汽油6000元/吨的价格计算,每年可收益199.5~208万元。

回收气液比(V/L)高气液比是加油站给机动车加油时回收到油罐中的油气与油罐输出的汽油的体积比。

传统的油气回收方式气液比只能达到1,即只能回收与输出汽油体积相等的油气;回收油气比超过1时,由于回收部分的油气中含大量空气,将引起油罐顶部油气的蒸汽压大大低于其饱和蒸汽压,从而导致油罐中汽油的大量挥发,汽油的大量挥发又导致油罐顶部压力的升高并最终致使大量油气通过油罐顶部的排气管排至大气中。

但膜法油气回收系统由于配备了真空辅助系统,油气回收比可以达到1.3,可以保证加油时挥发出的油气能被充分回收。

储罐压力微负压通常储罐压力为正压,储罐内压力由于温度升高等原因升高时,油气会通过放空管线排放至大气中。

膜法油气回收系统能有效的监控和维持储油罐压力,控制系统内的压力为微负压,避免了油气通过“呼吸”导致的损耗。

环境友好膜法油气回收系统回收了油气中的苯、甲苯、MTBE(甲基叔丁基醚)等致癌性物质,排放出的空气能达到环保标准,减少了挥发物在地底下的挥发,减少了MTBE对地下水的污染。

广泛的适用性适用于各种规模的加油站、油库、炼油厂的安装及改造,小型设备无须停产安装。

综合性能系统紧凑、占地面积小,操作简便、无须专人维修保养,安全性高,回收率高、运行费用低、投资回收期短(2~3年),运行时间长,较长的使用寿命,膜组件为5~10年,主机如保养、维护得当使用寿命将更长。