迁钢2号高炉新技术设计与生产实践

高炉技改项目推进情况汇报

高炉技改项目推进情况汇报

近期,我们高炉技改项目取得了一系列进展,现就项目推进情

况进行汇报。

首先,我们已经完成了项目的前期准备工作,包括项目立项、

可行性研究、方案设计等工作。

在这一阶段,我们充分调研了国内

外类似项目的经验和教训,制定了科学合理的改造方案,并与相关

部门进行了充分沟通和协调,为项目的顺利推进奠定了良好的基础。

其次,我们已经完成了项目的招投标工作,选定了具有丰富经

验和技术实力的施工单位和设备供应商。

我们在招标过程中严格按

照相关法规和规定,确保了公平公正的竞争环境,最终选定了具有

竞争力的合作伙伴,为项目的后续实施提供了有力支持。

接下来,我们已经开始了项目的实施阶段。

在这一阶段,我们

将严格按照项目方案和时间表,组织施工单位和设备供应商进行协

调配合,确保项目的顺利进行。

同时,我们将加强对施工现场的监

督管理,确保施工质量和安全生产。

此外,我们还将加强与相关部门和单位的沟通与协调,解决项

目实施中的各种问题和困难,确保项目的整体推进。

同时,我们将及时总结和分享项目推进中的经验和教训,不断优化改进项目实施过程,确保项目的顺利完成。

最后,我们将加强对项目进展情况的跟踪和监督,及时发现和解决项目推进中的问题和风险,确保项目的整体进度和质量。

总之,我们将以高度的责任感和使命感,全力推进高炉技改项目,确保项目的顺利实施和取得良好的效果。

我们相信,在全体参与者的共同努力下,高炉技改项目一定会取得成功,为企业的发展和社会的进步做出应有的贡献。

迁钢2^#高炉溜槽破损检修处理实践

u me i n c r e me n t r h y t h m a n d t u y e r e a r e a a d j u s t m e n t w a s c a r i e d o u t s t r i c t l y a c c o r d i n g t o t h e a c t u a l o p e r a t i n g

4 8小 时计 划检 修 , 实 际停 风 4 7小 时 5 3分 钟 , 停 风

后 发现 布料 溜槽 磨 漏严 重 , 炉 内料 面形 状 不规 则 , 验 证 了检 修前 布料 溜 槽 磨 损 的 推测 , 及 时 对送 风 方 案

条件 外 围波 动 影 响 , 4月份 高 炉 焦 炭 负荷 从 月 初 的

文 章 编 号 :1 6 7 1 —3 8 1 8 ( 2 0 1 3 ) 0 5— 0 0 3 1 — 0 6 中图分类号 : T F 3 2 1 文献标识码 : A

M AI NTENANCE PRACTI CE oF DAM AG ED CHARGI NG CH UTE

F oR No. 2 B F I N QI A N’ AN S T E E L

第 5期

总第 2 0 7期

高炉炼铁技术创新实践及未来展望

千里之行,始于足下。

高炉炼铁技术创新实践及未来展望高炉炼铁技术是钢铁工业中非常重要的一个环节,对于钢铁产量和质量有着直接影响。

随着科技的不断发展和进步,高炉炼铁技术也在不断创新和实践。

本文将介绍高炉炼铁技术的创新实践及未来展望。

高炉炼铁技术主要包括焦炭冶炼、铁矿石还原和炉渣处理三个方面。

近年来,针对这几个环节进行了一系列的技术创新,以提高钢铁产量和质量,减少能源消耗和环境污染。

首先,在焦炭冶炼方面,高炉炼铁技术实践了煤炭气化技术,将煤炭转化为合成气或制备气,用来代替部分焦炭。

这样可以减少焦炭的消耗量,提高炉温和炉效,提高炼铁效果和节约能源。

其次,在铁矿石还原方面,高炉炼铁技术实践了混合还原技术,将不同种类的铁矿石混合使用,以提高还原效率和减少还原剂的消耗。

同时,还运用了制粒和球团矿技术,提高了炉料的密实度和还原性能,使得炼铁效果更好。

再次,在炉渣处理方面,高炉炼铁技术实践了炉渣处理技术,包括高炉渣套料、炉渣粉磨和炉渣稳定化等。

这些技术可以减少炉渣的生成和排放,降低对环境的污染,同时还能回收利用一部分有价值的元素。

未来,高炉炼铁技术仍将继续创新和发展。

一方面,可以进一步拓宽原料的来源,包括使用青海盐湖等资源,以降低对传统铁矿石的依赖程度。

另一方面,可以进一步提高炉渣的利用率,实现钢铁工业的循环经济。

此外,还可以用高效节能的加热方式替代传统的冶炼方法,以进一步降低能源消耗和环境污染。

第1页/共2页锲而不舍,金石可镂。

综上所述,高炉炼铁技术的创新实践为钢铁工业的发展提供了重要支撑。

未来,随着技术的不断进步和创新,高炉炼铁技术将更加高效、环保和可持续,为钢铁产量和质量的提高做出更大贡献。

同时,需要在技术创新的同时,加强对环境保护的重视,实现钢铁工业的可持续发展。

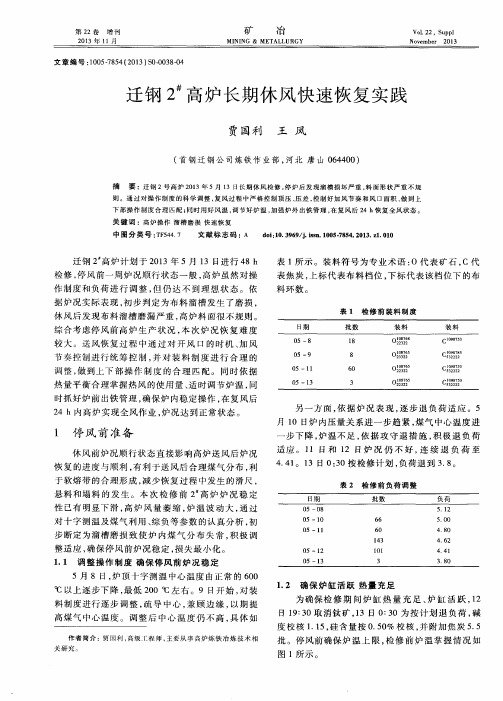

迁钢2#高炉长期休风快速恢复实践

增 刊

矿

冶

Vo 1 . 2 2 ,S u p p l No v e mb e r 2 0 l 3

2 0 1 3年 1 1月

MI NI NG & MET AL 7 8 5 4 ( 2 0 1 3 ) S O 一 0 0 3 8 - 0 4

2 4 h内高 炉实 现全 风作业 , 炉况 达 到正常 状态 。

另 一方 面 , 依 据 炉 况 表现 , 逐 步退 负 荷 适 应 。5 月1 0日炉 内压 量关 系进一 步趋 紧 , 煤 气 中心温 度进 步下 降 , 炉 温不 足 , 依 据 攻守 退 措 施 , 积 极 退 负荷

下 部 操作 制度 合 理 匹 配 ; 同 时 用好 风 温 , 调节好炉温 , 加 强 炉外 出铁 管 理 , 在复风后 2 4 h 恢 复 全风 状 态 。

关 键 词 :高炉操作 溜槽磨损 快速恢复

中图分类号 : T F 5 4 4 . 7

文献 标 志码 : A

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5 - 7 8 5 4 . 2 0 1 3 . z 1 . 0 1 0

较 大 。送 风恢 复过 程 中通 过对 开 风 口的 时机 、 加 风

节 奏控制 进行 统筹 控 制 , 并 对装 料 制 度 进行 合 理 的 调整, 做 到上下 部 操 作 制度 的合 理 匹 配 。同 时依 据

热量 平衡 合理 掌握热 风 的使用 量 、 适 时调 节炉温 , 同

时 抓好炉 前 出铁管 理 , 确保 炉 内稳定操 作 , 在复 风后

1 停 风 前 准 备

休风 前炉 况顺行 状态 直接 影 响高炉送 风后 炉况 恢 复 的进 度 与顺利 , 有利 于送 风后合 理煤 气分 布 , 利

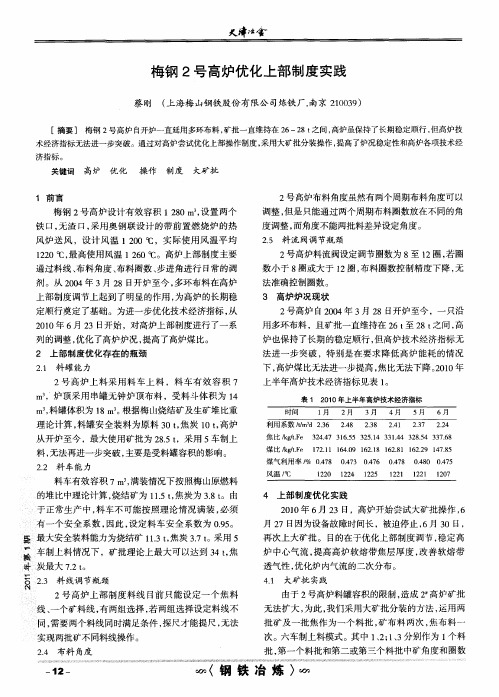

梅钢2号高炉优化上部制度实践

4 上部制度优化实践

21 6 2 00年 月 3日,高炉开始尝试大矿批操 作 , 6

月2 7日因为设备故 障时间长 ,被迫停止 , 3 6月 0日,

2 上部制度优化存在的瓶颈

21 料罐 能力 .

法进一 步突破 ,特 别是在 要求 降低高 炉能耗 的情况 下, 高炉煤 比无法进一步提高 , 比无 法下 降。00年 焦 21 上半年高炉技术经济指标见表 1 。

表 1 21 0 0年上半年高炉技术经济指标 时间 1月 2月 3 月 4月 5月 6月

1 — 2

(钢 铁 冶 炼 )

梅钢 2 号高炉优化上部制度实践

进行 区别设置 。确保炉顶料 面搭 建合理 的平 台。其 中 最大能力为第一 周期矿料重 2 , 二周期矿料重 1 3t第 3 t两车 中一车为烧 结矿及 生矿 , 外一车为 生矿及 杂 ( 另

料, 无法再进一步突破 , 主要是受料罐容积 的影响 。

22 料 车能力 .

利用系数 / 3 2 6 2 8 2 8 2 1 2 7 2 4 t d . . . . . . / 3 m 4 3 4 3 2

焦 比 / .e 344 3 6 5 2 . 3 1 4 2 .4 3 .8 k F 2. 7 1 . 3 51 3 . 3 85 3 76 5 4 4 煤 比 / .e 1 21 140 121 128 122 178 l F 7 .1 6 . 【 9 6 .8 6 .1 6 .9 4 .5

再 次上大矿批 。 目的在 于优化 上部制度调节 , 稳定 高

迁钢公司3号高炉降低焦比实践

河北省首钢迁安钢铁有 限责 任公 司 ( 简称 迁钢公司)3号高炉于 2 0 1 0年 1月 8 日开炉 ,

1 技术指标恶化原 因分析

2 0 1 1 年 1 — 6月迁钢公司 3号高炉焦 比稳定

该高炉有效容积为 4 0 0 0 m 。入炉料结构为高碱 度烧结矿 、球团和生矿 ,焦炭为 7 0 % 的一级干

熄焦 炭 和 3 O % 的二级 干 熄 焦 炭 。迁 钢公 司 3号

高炉开炉后 ,随着入炉原燃料质量的不断改善和

操作制度的优化 ,高炉焦炭消耗迅速下降 ,同年 1 O月焦比达到约 2 8 3 k g / t 。进入 2 0 1 1年 ,随着 操作炉型的变化和原燃料质量 的波动 ,炉内压差 升高 ,煤气分布出现不稳定征兆 ,高炉焦炭消耗 不断提高 ( 焦比升至 3 2 0 k g / t ) ,铁水 日产量不 断下降。为此 ,对迁钢公 司 3号高炉操作 制度 进行了重新摸索 ,并加强 了精料工作 ,高炉焦炭 消耗升高的趋 势得 到抑制 ,焦 比水平下降约 2 0

严重恶化 了炉缸的透液性 ,焦炭质量不能支撑较 重的负荷 。炉况恶化表现为十字测温的中心温度

逐步下降 ,从 6 0 0 o C 以上下降到 3 0 0 o C 以下 , 煤气分布发生较大变化 ,增加了高炉操作难度 。

Q i a n a n i s a d j u s t e d nd a he t w o r s e n t r e n d o f e c o n o mi c t e c h n i c a l i n d e x e s i s r e s t r a i n e d e f e c i t v e l y b y

me ns a o f b e n e i f c i a t e d b u r d e n a d mi n i s t r a i t o n,o p i t mi z a t i o n f o b u r d e n d i s t i r b u i t o n a n d b l o w i n g s y s t e m. I n a r e l a i t v e l y l o n g - t e r m p e r i o d ,t he B F o p e r a i t o n c o n d i i t o n i s ma i n t a i n e d v e r y w e l 1 . A t he t s a me t i me ,t he o p e r a t i o n r u l e a f t e r t h e c h a n g e o f BF p of r i l e i s e x p l o r e d, l e a d i n g t o he t c o k e r a i t o l e v e l s t o 3 0 0 k g / t . Ke yW o r d s l a r g e B F,c o n s u mp i t o n r e d u c i n g,c o k e r a i t o

高炉炼铁生产管理创新与技术进步

高炉炼铁生产管理创新与技术进步随着现代工业的发展,高炉炼铁作为铁矿石的重要生产方式,承担着重要的任务。

在高炉炼铁生产中,如何创新管理模式,推进技术进步,提高生产效率和产品质量,已成为行业发展的关键问题。

本文将从管理创新和技术进步两方面来探讨高炉炼铁生产的发展趋势。

一、高炉炼铁生产管理创新1.工艺流程优化在高炉炼铁生产中,工艺流程的优化是提高生产效率的重要途径。

通过对生产过程进行分析,不断优化工艺流程,可以提高炉内矿石的还原性能,增加炉渣的碱度,减少燃料消耗和炉缸内压力等,从而提高炉况的稳定性和生产效率。

2.智能化管理随着信息技术的发展,高炉炼铁生产管理也逐渐向智能化方向发展。

采用先进的传感技术和数据分析算法,可以对高炉炼铁生产过程进行在线监测和控制,实现生产过程的自动化和智能化管理,提高生产效率和产品质量。

3.能源节约与环保在高炉炼铁生产中,能源消耗和环境污染一直是困扰行业发展的问题。

通过引进节能环保技术,如余热回收利用、尾气净化技术等,可以有效减少能源消耗和排放污染物,提高生产的可持续发展能力。

4.人力资源管理高炉炼铁生产需要大量的技术工人和管理人员,如何合理配置人力资源,提高员工的技术水平和管理能力,对于保障生产的稳定进行是至关重要的。

建立健全的人力资源管理制度和培训体系,可以提高员工的工作积极性和生产效率。

二、高炉炼铁生产技术进步1.新型高炉技术随着现代冶金技术的发展,一些新型高炉技术逐渐应用于高炉炼铁生产中,如底吹炼铁技术、蓄热式高炉技术等。

这些新型高炉技术能够提高炉内的矿石还原效率,减少冶金副产物的生成,降低燃料的消耗,从而提高生产效率和产品质量。

2.炉料质量控制高炉炼铁生产过程中,炉料的质量直接影响炉内还原和熔融过程,因此炉料的质量控制是提高生产效率的关键。

采用先进的炉料配料技术和原料分析技术,可以确保炉料的合理配比和质量稳定,提高炼铁生产的稳定性和生产效率。

3.炉渣处理技术炼铁生产中生成的炉渣不仅影响了炉内的正常操作,还对环境造成了污染。

攀钢2号高炉优化操作实践

攀钢2号高炉优化操作实践胡方友(攀枝花新钢钒股份有限公司)摘要攀钢2号高炉通过采取调整风口、改善入炉原料质量、优化高炉操作、处理炉前隐患等措施,使各项技术经济指标逐渐得到优化。

关键词高炉强化冶炼顺行攀钢2号高炉有效容积l 200 m3,设有18个风口,1个铁口,2个渣口,3座顶燃式热风炉,采用双钟式炉顶,马基式旋转布料器,2007年底大修后开始第四代炉役的生产。

本文着重分析了2号高炉在2008年期间炉况逐渐变差的原因,并重点总结了在2009年期间针对炉况差而采取的优化措施。

1 炉况差的原因2号高炉投产后,高炉不易接受风量,炉缸活跃度降低,炉内顺行变差,出现了长期、崩滑料的现象,加减风频繁,致使高炉冶炼强度逐渐降低、利用系数降低、焦比升高、铁损增加(见表1)。

究其原因,初步分析有如下几点。

1.1 开炉初期炉型变化不规则。

大修开炉初期,有1座热风炉检修未完工,长期是2 座热风炉送风。

2号高炉采用低风温、低负荷操作,疏松边缘的COCO+OO↓OCCC↓装料制度,风口设置为直径130mm的2个、140mm的16个。

2号高炉2008年上半年东南和东北炉喉煤气CO2分布如图l所示。

可见2号高炉顺行虽好,但是边缘气流并不稳定。

在3座热风炉送风后,逐渐把风温用到1 200℃。

负荷加重以后,多次采取加重边缘的装料制度如OCOC+COCO+OO↓OCCC↓2 OOOO+COCO+2OO↓OCCC↓等,批重从20.8t减到20.3 t,料线2.8 m降到3.0 m。

炉缸1、2、3段水温差和炉身下2层温度都很低,使曲线带变窄成一条直线。

时间从22 h逐渐缩短到19 h,焦炭反应性从33%左右增到38%左右,反应后强度从55%左右降到52%左右,M40从78%降低到76%;喷吹煤粉质量也差,较平时12%左右高,入炉粉末最高达13.12%。

1.3设备的影响高炉砂坝和下渣沟整体上抬,砂坝太高而使砂坝和下渣沟常常糊死,同时后渣带铁多,经常坏渣口,最多的一个月坏了13个,最少的一个月也坏了4个,导致高炉经常因渣铁出不净而带来其他事故和频繁大减风。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:迁钢2号高炉是首钢搬迁转移400万吨钢生产能力建设的迁钢二期工程项目,高炉有效容积为2650 m3。

迁钢2号高炉工程设计遵循“先进、可靠、实用、效益”的方针,积极采用当今国内外高炉炼铁先进技术,在借鉴迁钢1号高炉成功技术的基础上,使迁钢2号高炉在工艺技术、装备、控制方面达到国内外先进水平。

迁钢2号高炉2007年1月4日建成投产一年来,主要经济指标超过了设计能力,达到了同立级高炉的先进水平。

关键词:高炉;设计;生产实践1 概况2003年首钢总公司为贯彻落实国务院、北京市关于首钢产业结构调整、技术升级,服务首都经济的要求,部署实施首钢搬迁转移400万吨钢生产能力的方案——建设首钢迁钢工程,工程包括炼铁、炼钢、热轧及配套公辅设施。

首钢迁钢炼铁工程分成两期建成,一期工程建设一座2650 m3高炉(1号高炉),二期工程再建一座2650 m3高炉(2号高炉),最终形成一、二期年产生铁合计445万吨生产规模。

迁钢2号高炉设计遵循“先进、可靠、实用、效益”的方针,采用国内外成熟的并已经行之有效的技术和装备,充分做好环境保护、防火和安全卫生工作,贯彻高炉生产的“精料、高风温、高压、富氧、喷煤”的先进经验,以使高炉在工艺技术、装备、控制方面达到国内外先进水平。

新建高炉将成为“高效、低耗、优质、长寿、节能、安全、环保"型的现代化高炉。

2 高炉主要技术经济指标设计迁钢2号高炉在设计过程中遵循耗资少,占地面积小,结构紧凑的原则,优化结构布局,注重布局的合理、高效,使迁钢2号高炉在国内外同立级高炉中结构布局均处于领先行列。

迁钢2号高炉炉容同迁钢1号高炉相同,迁钢2号高炉在注重借鉴和使用迁钢1号高炉成功技术的基础上,对部分工艺技术进行了优化、改进和完善,进一步提高迁钢2号高炉的工艺技术、装备、控制水平。

根据迁安矿区原燃料条件和高炉操作条件,结合首钢厂区的生产实践,在高炉设计中采用先进、成熟、可靠、实用的工艺技术和设备,主要技术经济指标设计比照国内外同级别高炉的先进水平。

设计的主要技术经济指标见表1。

3 迁钢2号高炉采用的新技术迁钢2号高炉设计中采用国内外先进、可靠、实用的新技术、新工艺、新设备及新材料,以我国和首钢高炉的设计与生产实践为基础,使新技术应用后的高炉整体技术装备具有国内领先水平。

在满足工艺流程短捷、顺畅、合理的情况下,使总图布置紧凑合理,占地面积尽可能减小。

在尽量节约投资的条件下,引进部分国外先进、国内目前尚不能生产的关键部位的耐火材料和自动化控制系统和设备,使高炉寿命在不中修的条件下,达到一代炉龄15年以上。

积极采用长寿、精料、高风温、大喷煤、适量富氧等先进技术和工艺,实现高炉长寿化、高效化、现代化、自动化、清洁化。

3.1 精料技术本系统采用传统原料场和高炉料仓合并建设的联合料仓、无中继站胶带上料工艺,料仓为双列布置,烧结矿直接入称量罐的工艺布置形式。

烧结矿、球团矿、块矿、焦炭在仓下分散筛分,分散称量;杂矿仓下只设称量斗,分散称量。

称量后的所有物料均通过N1—2及N1—1主胶带机送往炉顶装料设备。

烧结矿、焦炭采用24台高效振动筛,强化仓下炉料的筛分,提高处理能力和筛分效率,使<5mm的入炉烧结矿控制在5%以内。

增加了焦丁回收装置,回收10~25 mm的焦丁,与矿石混装入炉,提高高炉透气性,降低焦比。

3.2 炉料分布控制技术采用首钢自行开发研制的水冷气封并罐式无料钟炉顶设备,布料流槽的悬挂装置采用了新型的锁紧装置,彻底杜绝了流槽脱落的发生,避免了因流槽脱落而发生的高炉休风的现象,提高了高炉作业率。

设料流调节阀,在自动控制下实现环行(多环)和螺旋布料的功能,在控制室人工控制下完成环形、点状和扇形布料。

可以根据炉况变化,及时调整布料制度,抑制边缘煤气流的过分发展,保护炉衬和冷却器。

采用多环布料技术可以提高高炉煤气利用率,降低焦比,延长高炉寿命。

传动齿轮箱采用新型水冷结构,冷却水量提高到10 t/h 以上,使氮气消耗量降低到约500Nm3/h,提高冷却效率,延长设备使用寿命,改善煤气质量,提高煤气发热值。

3.3 高炉长寿技术(1)高炉内型。

在总结国内外同类容积高炉内型尺寸的基础上,根据迁安矿山地区的原燃料条件和操作条件,以适应高炉强化生产的要求,设计合理的矮胖炉型。

设计中对高炉炉型进行了优化,加深了死铁层深度,以减轻铁水环流对炉缸内衬的冲刷侵蚀;适当加大了炉缸高度和炉缸直径,以满足高炉大喷煤操作和高效化生产的要求;降低了炉腹角、炉身角和高径比,使炉腹煤气顺畅上升,改善料柱透气性,稳定炉料和煤气流的合理分布,抑制高温煤气流对炉腹至炉身下部的热冲击,减轻炉料对内衬和冷却器的机械磨损。

(2)根据首钢多年的设计和生产实践,在炉缸、炉底交界处至铁口中心线以上,引进美国UCAR公司的热压小块炭砖,适当减薄炉缸内衬厚度,提高冷却系统的能力。

在炉底采用国产优质的莫来石质陶瓷垫;风口采用法国SAVOIE公司生产的大型组合砖。

满铺炉底采用国产大型微孔炭砖和国产高导热大块半石墨质高炉炭砖;炉底采用软水冷却。

(3)炉缸冷却壁(1—5段)采用工业水冷却。

其中第1、4、5段冷却壁采用常压工业水冷却;第2、3段冷却壁采用高压工业水冷却。

炉腹至炉身上部冷却壁(6—15段)采用软水密闭循环冷却。

软水密闭循环冷却系统又分成前排管、凸台管等小系统。

C型冷却壁(第16段)采用常压工业水冷却(4)在炉腹、炉腰、炉身下部采用3段铜冷却壁,材质为TU2轧制铜板,冷却通道钻孔成型,铜冷却壁厚度125 mm,铜冷却壁沟槽内镶填SiC捣料。

以提高冷却效率,这是一种新型无过热长寿冷却壁。

(5)在炉身中上部采用高效单排管冷却壁,冷却壁本体厚度250mm,材质为球墨铸铁QT400—20。

冷却壁沟槽内镶填SiC捣料,以提高冷却壁的挂渣性能。

(6)在炉身上部至炉喉钢砖下沿,增加1段“C”型球墨铸铁水冷壁,水冷壁直接与炉料接触,取消了耐火材料内衬。

(7)炉腹、炉腰、炉身下部区域采用Si3N4一SiC专和高密度粘土砖组合砌筑,砖衬总厚度400 mm;炉身中上部采用高密度粘土砖。

(8)采用最新开发设计的送风装置,以适应1250℃高风温的要求。

加强了送风组件的密封,对送风支管结构进行了改进和优化。

(9)采用新型十字测温装置,在线监测炉内煤气流的分布和温度变化,配合多环布料技术,使高炉操作稳定顺行,提高煤气利用率,延长高炉寿命。

炉体系统设计完善的高炉温度、压力、流量的检测,以加强高炉各系统的监视,为操作人员提供准确可靠的参数和信息,并预留人工智能专家冶炼系统接口及界面。

(10)迁钢2号高炉在借鉴迁钢1号高炉使用经验的情况下,改进优化了高炉炉缸压浆料的材质和铁口孔道结构。

3.4 提高炉前机械化水平(1)采用圆形出铁场,其最大外径为77.9 m,铁口标高为10.2 m,渣铁沟内衬采用浇注料,主沟采用贮铁式结构。

出铁场设有公路引桥,出铁场平坦化布置,便于炉前机械操作及运输。

出铁场内设2台30 t/5 t环行起重机,LK=20.6 m,轨面标高为▽21.95 m,用于出铁场内的日常生产操作及检修时使用。

(2)采用首钢自行开发研制的矮式液压泥炮,采用新型炮嘴组合机构,进一步提高炮嘴寿命。

(3)采用首钢自行开发研制的新一代多功能全液压开口机。

3.5 热风炉高风温技术达涅利一康力斯热风炉(霍戈文公司)以其合理的结构和承受高温能力在我国得到广泛应用,迁钢2号高炉采用了荷兰达涅利一康力斯内燃式热风炉的技术。

根据迁钢1号高炉的使用情况,迁钢2号高炉对热风管道混风四爪内衬结构和热风管道竖管区域进行改进,消除送风系统在使用中出现的局部结构热点问题。

根据高炉煤气发热值低的特点,迁钢2号高炉设计了双预热系统。

迁钢2号高炉热风炉主要技术性能和参数见表2;迁钢2号高炉热风炉换热器使用参数见表3;迁钢2#高炉预热炉主要设计参数见表4。

迁钢热风炉采用计算机集中控制、软水冷却、液压传动、烟气残氧分析、混合煤气发热值测试等先进工艺技术。

3.6 紧凑型长距离制粉喷煤技术工艺迁钢2号高炉设计最大煤比180 kg/t,高炉喷煤系统采用直接喷吹工艺,将制粉和喷吹系统合建在一个厂房内。

喷煤系统按工艺流程分为上煤系统、干燥剂供应系统、制粉系统和喷吹系统。

喷吹系统采用达涅利公司的并罐式喷吹系统:煤粉收集器下通过2个溜管与2个喷吹罐相连,溜管上设有阀门及补偿器,喷吹罐上设有称量装置,可实现煤粉的连续计量,喷吹罐后设有单管路喷吹系统,单管路上设有混合器,可实现对喷吹浓度的调节。

煤粉经喷煤总管送入炉前分配器中,由分配器分配到各个喷枪,进而喷入高炉。

分配器到高炉的支管路通过设计支管路的长度和阻损,实现各风口的均匀喷吹。

风口设有防堵探测器,由P LC实现自动控制,保证系统安全。

3.7 螺旋法水渣处理工艺及长寿渣沟3.7.1 螺旋法水渣工艺为机械脱水工艺的一种方法。

由于螺旋法水渣工艺关键设备只有一台螺旋机,所以其维护检修较为方便,需要检修较多的是两个轴承,设计时考虑了方便的检修措施。

采用了在水渣贮水池上加设小平流池的工艺,设置抓渣吊车,将沉淀下来的细渣进行清除,降低了冲渣水中的细渣含量,减轻其对管道的磨损和冲渣喷嘴的堵塞现象,同时降低了贮水池中沉淀物的堆积速度,为系统正常运转创造了必要的条件。

螺旋法水渣工艺较传统的渣池节省占地面积,能耗低,运行费用低;工艺流程简单,布置较灵活。

3.7.2 为了提高水渣沟衬板的使用寿命,减少检修维护量,在设计中采用新型的复合衬板代替普通的耐磨铸铁衬板。

新型复合衬板是在普通Q235一A钢板的表面采用等离子喷焊工艺喷焊Ni60+WC工作层,钢板厚度为25 mm,耐磨层厚度为8 mm。

新型复合衬板硬度极高(硬度可以达到HRC70—80),使用寿命可以达到18个月,是普通耐磨铸铁衬板使用寿命的3倍以上。

3.8 粗煤气系统及压差发电(TRT)技术高炉煤气由4根导出管引出,经上升管汇合成一根下降管进入除尘器。

除尘器为重力沉降式,煤气中大于150 μm的尘粒沉降在除尘器中。

炉尘经过2组4个球阀进入卧式加湿卸灰机,经过卸灰装置打水湿润后,由汽车运往料场。

2号高炉煤气净化采用干法除尘技术,后配备炉顶压差发电(TRT)设施。

3.9 节水技术新建联合泵站,设常压水供水系统,高压水供水系统、软水密闭循环系统、高炉鼓风机净循环系统、水冲渣浊循环系统、煤气洗涤水浊循环系统及高炉安全供水系统等。

高炉采用软水密闭循环冷却,热风炉高温阀门采用软水密闭循环冷却;煤气清洗和水力冲渣的水循环使用。

通过以上节水措施,可以实现炼铁生产过程用水“零”排放,水循环利用率为97.38%,吨铁耗用新水≤0.71 m3/t。

3.10 大型电动轴流鼓风机及交变频启动控制技术高炉鼓风机站内设置一台AV100—19全静叶可调电动轴流式压缩机及其配套辅机,并预留2台鼓风机的位置。