催化裂化吸收稳定系统优化

催化裂化—催化裂化工艺(石油加工课件)

吸收塔、解吸塔、稳定塔。完成C2以下组分与C3、C4组分的分离。

四、烟气能量回收系统

一、反应-再生系统

高低并列式提升管催化裂化装置的反应再生和分馏系统的工艺流程

一、反应-再生系统

关键控制手段

1. 沉降器顶部压力:由吸收稳定系统的气压机入口压力调节汽轮机转速控制富气流 量,以维持沉降器顶部压力恒定。 2. 再生器顶部压力:以反应器和再生器压差(通常为0.02~0.04MPa)作为调节信号, 由双动滑阀控制。 3. 催化剂循环量:由提升管反应器出口温度控制再生滑阀开度来调节;根据系统压 力平衡要求由待生滑阀开度控制汽提段料位高度。 4. 烟气中的氧含量:根据再生器稀密相温差调节主风放空量(称为微调放空),来 控制(通常要求小于0.5%),防止发生二次燃烧。

请回答

催化裂化工艺流程的四个系统分别是什么?

反应-再生系统的关键控制因素有哪些?

反应器、沉降器、再生器

提升管反应器

提升管反应器是进行催化裂化化学反应的场所,是催化裂化装置的关键设备。

折叠式提升管反应器

直管式提升管反应器

两段提升管反应器

折叠式提升管反应器:多用于同轴式和由床层反应器改为提升管的装置。 直管式提升管反应器:多用于高低并列式提升管催化裂化装置。 两段式提升管反应器:有两根短提升管串联连接而成,用于两段式提升管催化裂化装置。

双塔流程

吸收稳定系统的工艺流程

四、烟气能量回收系统

目的:最大限度地回收能量,降低装置能耗。下图为催化裂化装置烟气轮机动 力回收系统的典型工艺流程。

烟气轮机动力回收系统的典型工艺流程

思政小课堂

实现绿色生产一直是石油化工人的理想追求,在催化裂化工艺中就蕴含 着很多的绿色理念。

催化裂化工艺流程

任务布置

1.绘制重油催化裂化工艺原则流程图。 2.口头复述工艺流程。

注意事项: 1.催化裂化设备的简要画法。 2.催化裂化装置一般几部分构成?

知识拓展

催化裂化的发展历程 催化裂化自1936年实现工业化至今经历了四个阶段: 固定床、移动床、流化床和提升管。

Fixed Bed

Moving Bed

Fluid Bed

同学们上节课已经学习了催化裂化原料、产品、化学反应及 催化剂。 检查同学们掌握的情况: 1、催化裂化的主要化学反应有哪些? 2、催化裂化催化剂的组成是什么?

提出问题

催化裂化反应及产品分离是通过什么工艺实现的?催 化剂是如何参与反应并再生的?

催化裂化

催化裂化工艺流程框图

图2-1 催化裂化生产工艺方框流程图

此流程是如何实现?

催化裂化工艺原则流程图

图2-2 重油催化裂化工艺原则流程图 1 原料加热炉 2 提升管反应器 3 沉降器 4 再生器 5 辅助燃烧室 6 外取热器 7 分馏塔 9 油气分离器 10 柴油汽提塔 11 气压机 12 吸收塔 13 气压机出口油气分离器 14 解吸塔 15 再吸收塔 16 稳定塔 17 稳定塔回流罐 18 液化气碱洗罐

任务布置

1.绘制重油催化裂化工艺原则流程图。 2.口头复述工艺流程。

注意事项: 1.催化裂化设备的简要画法。 2.催化裂化装置一般几部分构成?

知识拓展

催化裂化的发展历程 催化裂化自1936年实现工业化至今经历了四个阶段: 固定床、移动床、流化床和提升管。

Fixed Bed

Moving Bed

Fluid Bed

图22重油催化裂化工艺原则流程图油气分离器10柴油汽提塔11气压机12吸收塔13气压机出口油气分离器14解吸塔15再吸收塔16稳定塔17稳定塔回流罐18液化气碱洗罐催化裂化工艺原则流程图任务布置任务布置1

ASPEN-0-9-ASPEN_吸收稳定

催化吸收稳定系统流程模拟计算、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量,不少催化装置分馏系统取热分配不合理,造成产品质量不稳定、吸收稳定系统热源不足。

吸收稳定系统对主分馏塔来的压缩富气和粗气油进行加工分离,得到干气、液化气及稳定汽油等产品。

一般包括四个塔第一塔为吸收塔,用初汽油和补充稳定汽油吸收富气中的液化气组份,吸收后的干气再进入到再吸收塔,用催化分馏塔来的柴油吸收其中的较轻组份,再吸收塔顶得到含基本不含C3组份的合格干气,再吸收塔底富柴油回到分馏系统。

吸收塔底富吸收液进到解吸塔,通过加热富吸收液中的比C2轻的组份基本脱除C2组份从解吸塔顶出来再回到平衡罐,再进到吸收塔内;解吸塔底脱除的液化气和汽油组份再进到稳定塔,通过分离稳定塔顶得到C5合格的液化气组份,塔底得到蒸汽压合格的汽油,合格汽油一部分作为补充吸收剂到吸收塔,一部分作为产品出装置。

吸收稳定系统分离其工流流程如图4-1 所示,所涉及主要模块有吸收塔(C10301、解吸塔(C10302、再解吸塔(C10303、稳定塔(C10304。

解吸塔进料预热器(E302 、稳定塔进料换热器(E303 ,补充吸收剂冷却器(C39 , 平衡罐(D301 。

图4-1催化吸收稳定系统模拟计算流程图GGGAS 干气;LLPG 液化气;GGOIL 稳定汽油;PCOIL 贫柴油;PGAS 干气;FCOIL 富柴油;二汽油;LPG 液化气;WDGOIL 稳 定汽油产品;D301平衡罐;C10301吸收塔,C10302解吸塔,C10303再吸收塔,C10304稳定塔z>-| GGGAS ^>{LLPD ^GGOIL ”WDGOIL5|F2I WDGOIL41C39WDGOIL3J WDGOILVVDGOILGAS----- ?1 FGOILIS ID301C10301—O pGAs p^-r LpG <C10303FCor yoC10302E QC1030413I WDGOILE302DC2GOIL1| P 303、需要输入的主要参数1、装置进料数据表4.1 进料数据2、单元操作参数3、设计规定4、灵敏度分析的应用应用方案研究功能研究,考察贫汽油流量、贫柴油流量对贫气中C3含量、液化气中C2 含量的影响。

催化裂化的工艺特点及基本原理

教案叶蔚君5.1催化裂化的工艺特点及基本原理[引入]:先提问复习,再从我国催化裂化汽油产量所占汽油总量的比例引入本章内容。

[板书]:催化裂化一、概述1、催化裂化的定义、反应原料、反应产物、生产目的[讲述]:1.催化裂化的定义(重质油在酸性催化剂存在下,在470~530O C的温度和0.1~0.3MPa的条件下,发生一系列化学反应,转化成气体、汽油、柴油等轻质产品和焦炭的过程。

)、反应原料:重质油;(轻质油、气体和焦炭)、(轻质油);[板书]2.催化裂化在炼油厂申的地位和作用:[讲述]以汽油为例,据1988年统计,全世界每年汽油总消费量约为6.5亿吨以上,我国汽油总产量为1750万吨,从质量上看,目前各国普通级汽油一般为90-92RON、优质汽油为96-98RON,我国1988年颁布车用汽油指标有两个牌号,其研究法辛烷值分别为不低于90和97。

但是,轻质油品的来源只靠直接从原油中蒸馏取得是远远不够的。

一般原油经常减压蒸馏所提供的汽油、煤油和柴油等轻质油品仅有10-40%,如果要得到更多的轻质产品以解决供需矛盾,就必须对其余的生质馏分以及残渣油进行二次加工。

而且,直馏汽油的辛烷值太低,一般只有40-60MON,必须与二次加工汽油调合使用。

国内外常用的二次加工手段主要有热裂化、焦化、催化裂化和加氢裂化等。

而热裂化由于技术落后很少发展,而且正逐渐被淘汰,焦化只适用于加工减压渣油,加氢裂化虽然技术上先进、产品收率高、质量好、灵活性大,但设备复杂,而且需大量氢气,因此,技术经济上受到一定限制,所以,使得催化裂化在石油的二次加工过程中占居着重要地位(在各个主要二次加工工艺中居于首位)。

特别是在我国,车用汽油的组成最主要的是催化裂化汽油,约占近80%。

因此,要改善汽油质量提高辛烷值,首先需要把催化裂化汽油辛烷值提上去。

目前我国催化裂化汽油辛烷值RON偏低,必须采取措施改进工艺操作,提高催化剂质量,迅速赶上国际先进水平。

催化裂化分馏吸收稳定部分流程口诀

催化裂化分馏吸收稳定部分流程口诀本文来自: 岳阳石化人网作者: news日期: 2009-2-21 14:05阅读人数: 28人收藏本帖产物导进分馏塔管线抽出有六家先说一路分顶气压力零三三兆帕初始温度一二五换热冷到四十佳进入油气分离器三相分离大欢喜粗汽油要吸收去偏师用作终止剂酸水要来洗富气富气直上压缩机二路再说顶循环换热流程最简单抽出温度一四八冷到八十再返塔三路说到轻柴油汽提塔里转一周温度通常二百二冷到六十卖柴油一部深冷三十五正好用作再吸收四路说说一中段抽出温度二九三换热稳塔重沸器再至二百是限关五路说说二中油通常回炼要合流大部要走发生器小部直去反应区抽出温度三四四返塔温度二百七六路说说油浆线两相分离泪涟涟二百八十返回塔产品九十说再见说完分馏说吸收吸收稳定费琢磨富气直上压缩机压缩气用酸水洗其先抽出一分支补充分顶防喘息解顶气混空冷前吸底油混冷却器分离器前四十度液相解吸进料油酸水要到缓冲罐气相要去被吸收粗汽油作吸收剂稳定汽油来补足吸收塔顶再吸收温度只有四十度吸收一中四十始返塔温度三五低吸收二中同此理吸收塔底四十一解吸进料自分离塔顶气体混富气中段重沸是九七返回增加十度矣塔顶重沸一四八返塔更是一六七解吸塔底作进料稳定塔前一五七塔顶液化石油气初始温度五十七回流罐前四十一大部返塔要稳定小部产品出装置稳定塔底作二路一八零是初温度一路要去补吸收二路重沸再回流热源常是分一油温度上扬超十度说完稳定还得说不可或缺再吸收吸收剂才三十五其实就是轻柴油被吸则是吸顶气富油换热上分馏出来初温四十五终温一百正所求催化裂化一大家十二兄弟遍天涯MGG要吃蜡胃口好时也掺渣生产汽油最大量还有石油气液化ARGG裂常渣目的产品同上家DCC工艺二取一都要生产轻质烯一型原料是蜡油最大产出是丙烯二型原料重质油多产丙烯异构烯MIO掺渣油主体重质馏分油生产异丁异戊烯还有高辛值汽油MGD也不差原料蜡油和常渣汽油降烯效果好轻柴石油气液化异构烷烃MIP 同时汽油也降烯热裂解工艺CPP 制取乙烯和丙烯DNCC工艺牛吸附转化焦化油碱氮吸附催化剂烧焦再生也解毒DOCR石蜡基DOCP是兄弟高效复合分子筛提高汽油辛烷值FDFCC双提升灵活多效多轻烯调节产品升温度汽油大幅度降烯HCC接触剂重油接触制乙烯两段提升管工艺TSRFCC大幅提高转化率干气焦炭产率低辅助提升管工艺汽油改质靠降烯。

催化裂化装置简介

压缩富气

解吸深度

解吸塔解吸深度提高,经脱乙烷气返回吸收塔的C3以上组份增 多,会造成吸收塔负荷上升,将使干气中C3组份含量上升;在 日常生产过程中应注意干气流量、解吸气流量、解吸塔底温度、 干气组份、液化气组成等分析数据,合理控制吸收与解吸深度

催化裂化装置概况

液化气中C2含量的控制

控制液化气中C2含量,解吸塔的操作条件是关键。高温低压 对解吸有利,但解吸塔压力同时受制于稳定塔操作压力(脱乙 烷汽油自压至稳定塔),且解吸气并入气压机出口富气线,其 压力也与吸收塔操作压力密切相关,因而不可能降的过低。 控制目标:C2≤1.0 V% 相关参数:解吸塔11层气相温度、解吸塔13层气相温度、解吸塔 9层气相温度、解吸塔压力、解吸塔进料温度、解吸塔进料量 及组成。

石化盐化一体化项目

催化裂化装置简介

设计技术部 吴雯雯 二○一五年二月

主 要 内 容

催化工艺发展历程

催化裂化装置概况 催化裂化反应及催化剂 催化裂化发展趋势

催化工艺发展历程

催化裂化的定义

催化裂化(Catalytic cracking)是在热和催化剂的作 用下使重质油发生裂化反应,并转化为裂化气、辛烷 值较高的汽油、柴油等产品的加工过程。 催化裂化的原料: 减压馏分油(VGO)-FCC 常压渣油和减压渣油的脱沥青油-RFCC)

塔顶压力 冷回流量 顶循取热负荷

塔顶压力直接影响汽油组份油气分压,塔顶压力升高,干点提高;塔顶压力下降,干点降低。 冷回流量增加,干点降低,反之则提高。 提高顶循环流量或降低回流温度,使顶循取热负荷增加汽油干点下降,反荷下降,顶温下降,汽油干点下降。

解吸塔温度

解吸塔操作压力

解吸塔进料量及 组成

催化裂化装置概况

浅析吸收稳定系统操作

浅析吸收稳定系统操作简言之,吸收稳定系统操作乃是一个“中心”,两个“基本点”,四项“基本原则”。

对于没有干气深加工的炼厂来说(目前绝大多数炼厂是此模式),干气是附加产品。

因此降低干气中C3的含量,以使得液化气产量增加的操作,成为上述炼厂迫切需要完成的任务。

正是基于这点,笔者形象的把它比喻成吸收稳定系统的“中心”。

据有关文献报道,粗汽油和稳定汽油的吸收效果相当,只与其初馏点有关(传统的认为稳定汽油效果好),一般来说初馏点低,吸收C3、C4效果好。

尤其在吸收塔塔顶35-40℃范围内操作。

因此调节干气量时,切记粗汽油与稳定汽油的加和性。

例如,因粗汽油罐液位低时,降低粗汽油量入吸收塔的同时,需同幅度的提高稳定汽油作吸收油的量,以减少操作的波动。

笔者也曾摸索过,当每降低1.5t/h吸收油(包括粗汽油),干气量大约上升200Nm3/min。

其实当生产条件不变的情况下,根据物料守恒还可得出,干气量的变化能很大程度上制约稳定塔的操作。

例如夏季、冬季汽油蒸汽压指标苛刻度的不同,冬天可往35℃附近靠,来降低干气产量,从而可适当提高稳定塔塔顶压力以达到增产高价值的稳定汽油;夏季可往40℃附近靠,以多产干气来降低稳定塔压力,已达到适当增加了稳定塔冷却负荷以生产较高泡点的合格稳定汽油(对已待定的油品,泡点高,蒸汽压低)。

然而操作条件是在一定幅度范围内变化的,这确实不能单靠干气量的变化来完成稳定塔的调节。

尤其一中循环量的波动,对稳定塔的操作变化极其明显。

实践生产中,炼厂往往是用分馏塔一中循环量来控制稳定热源(对于有生产重柴油的装置,其热源一般由二中段循环量控制)及脱乙烷油的进料温度及流量来操作稳定塔。

因此笔者生动的把它比喻成为吸收稳定系统的两个基本点。

在生产中,必须控制好解析塔热源及稳定塔热源被供给的波动。

至于稳定塔本身的操作,和其他产品质量的调节一样。

接班后,认真查询上班甚至上几个班的操作参数,找出稳定塔的控制点,是液化气控制(主要是C5控制,C2一般用回流罐排放不凝气操作就能合格,阀位笔者摸索为0-25%较好),还是稳定汽油控制。

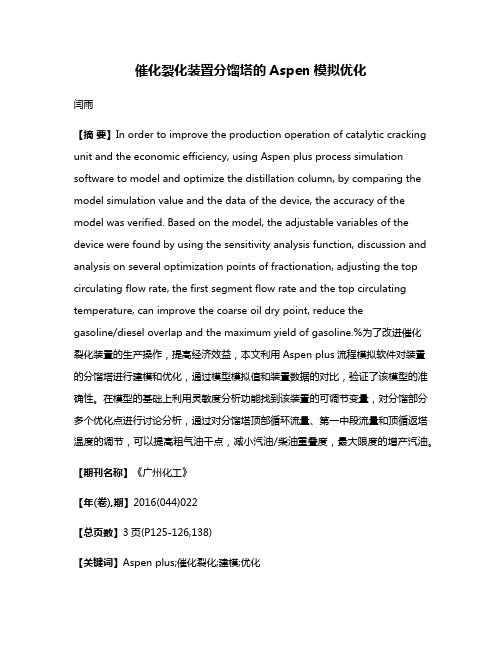

催化裂化装置分馏塔的Aspen模拟优化

催化裂化装置分馏塔的Aspen模拟优化闫雨【摘要】In order to improve the production operation of catalytic cracking unit and the economic efficiency, using Aspen plus process simulation software to model and optimize the distillation column, by comparing the model simulation value and the data of the device, the accuracy of the model was verified. Based on the model, the adjustable variables of the device were found by using the sensitivity analysis function, discussion and analysis on several optimization points of fractionation, adjusting the top circulating flow rate, the first segment flow rate and the top circulating temperature, can improve the coarse oil dry point, reduce thegasoline/diesel overlap and the maximum yield of gasoline.%为了改进催化裂化装置的生产操作,提高经济效益,本文利用Aspen plus流程模拟软件对装置的分馏塔进行建模和优化,通过模型模拟值和装置数据的对比,验证了该模型的准确性。