利用南极磷虾头设备制作南极磷虾粉的方法与制作流程

南极磷虾油生产工艺流程

南极磷虾油生产工艺流程Antarctic krill oil production process involves several key steps. The first step is harvesting krill from the Antarctic oceans. 这是南极磷虾油生产的第一步,从南极洋中捕捞磷虾。

Krill are tiny, shrimp-like creatures that form the basis of the ocean's food chain. The use of sustainable fishing practices is essential to ensure the long-term health of the krill population. 磷虾是微小的类似虾的生物,构成了海洋食物链的基础。

使用可持续的捕捞实践对于确保磷虾种群的长期健康至关重要。

Once harvested, the krill are brought to the processing facilities where they are transformed into oil. This involves extracting the oil from the krill and refining it to remove impurities. 一旦捕捞到磷虾,它们就被送到加工设施,在那里它们被转化为油。

这涉及从磷虾中提取油并提炼以去除杂质。

The extraction process typically involves the use of a solvent such as hexane to separate the oil from the krill. Following extraction, the oil is then refined using processes such as degumming, bleaching, anddeodorization to ensure a high-quality end product. 提取过程通常涉及使用诸如己烷之类的溶剂来从磷虾中分离油。

南极磷虾蛋白质检测与加工

Iustry科技文苑行业64 食品安全导刊 2017年9月南极磷虾是一种生活在南极的微小海洋甲壳类浮游动物,体长一般3~5cm,且蕴藏量极其丰富,被誉为“世界未来的食品库”。

由于南极磷虾生活在距离人类居住范围较远的地方,没有受到人为污染,加之其本身具有良好的消化系统,所以是非常好的绿色食品。

磷虾的虾皮很薄且肉质细嫩鲜美,可以作为其他虾肉的替代品。

磷虾除了可食用外,还具备药用价值,对胃溃疡和动脉硬化具有良好的治疗效果。

正是因为这些优势,人类越来越关注对磷虾的使用。

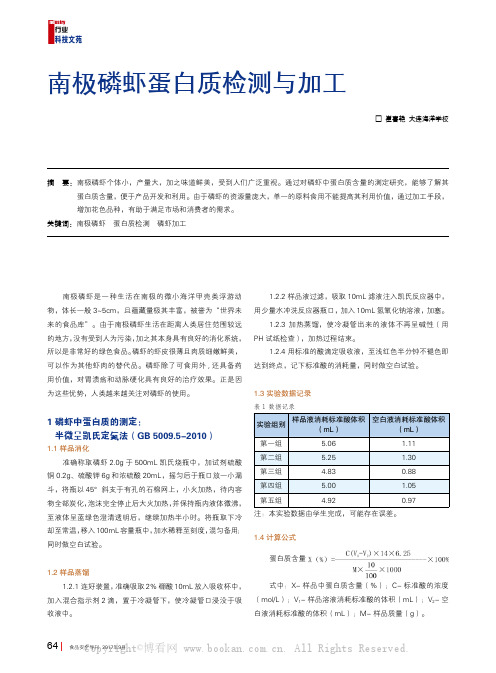

1 磷虾中蛋白质的测定:半微量凯氏定氮法(GB 5009.5-2010)1.1 样品消化准确称取磷虾2.0g 于500mL 凯氏烧瓶中,加试剂硫酸铜0.2g、硫酸钾6g 和浓硫酸20mL,摇匀后于瓶口放一小漏斗,将瓶以45°斜支于有孔的石棉网上,小火加热,待内容物全部炭化,泡沫完全停止后大火加热,并保持瓶内液体微沸,至液体呈蓝绿色澄清透明后,继续加热半小时。

将瓶取下冷却至常温,移入100mL 容量瓶中,加水稀释至刻度,混匀备用;同时做空白试验。

1.2 样品蒸馏1.2.1 连好装置,准确吸取2%硼酸10mL 放入吸收杯中,加入混合指示剂2滴,置于冷凝管下,使冷凝管口浸没于吸收液中。

1.2.2 样品液过滤,吸取10mL 滤液注入凯氏反应器中,用少量水冲洗反应器瓶口,加入10mL 氢氧化钠溶液,加塞。

1.2.3 加热蒸馏,使冷凝管出来的液体不再呈碱性(用PH 试纸检查),加热过程结束。

1.2.4 用标准的酸滴定吸收液,至浅红色半分钟不褪色即达到终点,记下标准酸的消耗量,同时做空白试验。

1.3 实验数据记录注:本实验数据由学生完成,可能存在误差。

1.4 计算公式蛋白质含量式中:X-样品中蛋白质含量(%);C-标准酸的浓度(mol/L);V 1-样品溶液消耗标准酸的体积(mL);V 2-空白液消耗标准酸的体积(mL);M-样品质量(g)。

南极磷虾粉

南极磷虾粉关于《南极磷虾粉》,是我们特意为大家整理的,希望对大家有所帮助。

南极磷虾粉是一种针对身体健康十分有利的保健产品,之前的情况下大家可能沒有触碰过这类保健产品,可能听闻大量的是南极磷虾油,实际上对比油而言,粉的储存性会更为的好一些,并且也会更为的便捷带上。

南极磷虾粉针对身体健康有很多的益处,大家之前沒有掌握过,能够细心的掌握一番,下边来给大家实际介绍一下这类商品。

南极磷虾油微囊粉的粉末状方式比南极磷虾油更实用运用和存储。

南极磷虾油微囊粉水溶更为,运用范畴更为普遍可广泛运用于保健产品,食品和药物,非常适用饮品和饮品等新主要用途。

南极磷虾微囊粉是根据包埋技术性生产的,具备颗粒物小、水溶好及其易消化吸收的特性。

如今南极磷虾微囊粉的规格型号以10%,20%主导。

南极磷虾油微囊粉商品伴随着进一步的产品研发,产品型号会更为丰富多彩。

自然,南极磷虾油一样带有欧米伽3(EPA/DHA)、不饱和脂肪酸和虾青素等营养元素,一样对身心健康具备重大意义。

科研:在第一次有关南极磷虾油微囊粉的人类科学研究中,南极磷虾油微囊粉商品改进了血液中ω-3的水准,另外减少了anandamide(一种在肥胖症动物和人中通常具备特异性的脂类信号分子)的水准。

24个星期内,11名肥胖症人每日以胶襄方式摄入4克南极磷虾油微囊粉。

在12周和24周时,ω-3 DHA和EPA水准提升,甘油三酯降低超出基准线精确测量值20%以上。

小茴香氟苯水准各自降低了59%和84%。

磷虾粉的結果好像补充了很多目前的人和动物小动物磷虾油科学研究。

南极磷虾在海洋动物药业行业的运用虾青素针对医治经前综合症有非常好的功效。

因其软化血管的实际效果能够与史达汀Statin 类药物相提并论,因而还可能开发设计变成合适糖尿病人减少心血管疾病及中风患病率的医治药品。

南极磷虾青素是一种强劲的抗氧剂,临床医学上能够用以维护眼和神经中枢系统。

英国CADAX企业早已把虾青素做为一种脑梗塞后防止再度堵塞的药品,进到临床研究环节。

磷虾油 制备

磷虾油制备磷虾油是一种珍贵的脂肪酸来源,能够满足人体的多种营养需求。

它具有多不饱和脂肪酸,可有效预防心血管疾病、调节血液脂肪、改善血液循环和保持血压正常等作用。

此外,磷虾油还富含胀酸和特异性的蝉蜕类抗氧化剂等营养物质,有助于提高生命质量和增强身体健康。

如何制备磷虾油成为了摆在我们面前的问题。

磷虾油制备过程磷虾油制备的主要方法是机械压榨和化学提取。

机械压榨法是将磷虾的脂肪层通过大型机械舂磨压榨,将脂肪层被压榨出来。

压榨后的原料含有大量的杂质和其他不必要的成分,需要通过纯化和处理等多个过程才能得到纯净的磷虾油。

该方法具有经济和环保的优势,适用于大规模生产。

化学提取法是使用化学方法提取磷虾油,其中最常用的化学剂是二氯甲烷。

将磷虾的脂肪层与二氯甲烷混合并注入转化釜,然后加热至60-80摄氏度。

在加热的过程中,磷虾油开始分离出来并与二氯甲烷分离,最后通过蒸馏纯化得到纯净的磷虾油。

这种方法适用于小批量生产,但不宜过于频繁地使用,否则会对环境造成很大污染。

我们现在已经知道了如何制备磷虾油,但是要想保证其制备质量和品质,需要掌握一定的技术和方法。

下面简单介绍一下磷虾油制备的生产工艺。

磷虾油加工工艺1. 磷虾油采集磷虾油采集是磷虾油制备的第一步,需要选用高品质的磷虾作为原材料。

磷虾油采集需要注意以下几个要点:磷虾要新鲜,不要受到外界细菌或其他物质的污染;磷虾要经过严格的筛选和保鲜技术,保证磷虾油的品质和产量。

2. 磷虾油清洗磷虾油清洗是为了去除磷虾油中的杂质和不必要的成分。

将磷虾油放置在清洁的容器中,静置30分钟左右,待其中留下不溶于磷虾油中的杂质清除,然后倒出干净的磷虾油。

3. 磷虾油加热磷虾油加热是为了使其更易于分离和提炼。

将磷虾油倒入加热器中,加热至60-80摄氏度左右,保持温度约20分钟左右。

加热完成后,待磷虾油冷却即可。

4. 磷虾油提取磷虾油提取是对磷虾油进行纯化和提纯的过程。

将加热后的磷虾油放入脱脂器中,升高温度脱除油中的杂质和水份,然后加入从脂肪里分离出来的甘油,将磷虾乳化。

磷虾制作与保存方法

磷虾制作与保存方法1. 磷虾简介磷虾是一种常见的海鲜食材,它的肉质鲜美、口感嫩滑,受到了人们的喜爱。

磷虾富含蛋白质、维生素和矿物质等营养物质,对身体有很多好处。

下面介绍一下磷虾的制作与保存方法,以便大家能够更好地享用这道美味佳肴。

2. 磷虾的制作方法2.1 清洁磷虾在烹制磷虾之前,首先要进行清洁工作,以确保磷虾的卫生和食材的新鲜。

具体步骤如下:- 将磷虾放入清水中浸泡,让磷虾吐出体内的沙粒和脏物。

- 清洗时可以轻轻用手搅动磷虾,帮助清除内外的污垢。

- 再次用清水冲洗磷虾,确保全部沙粒和脏物被清除干净。

2.2 磷虾的烹饪方式磷虾可以通过多种烹饪方式进行制作,以下列举了一些常见的方法:- 红烧磷虾:放入锅中,加入适量的水、生姜、葱和盐,大火煮沸后改小火炖煮15-20分钟,待磷虾变红变熟即可。

- 水煮磷虾:将磷虾放入沸水中煮3-5分钟,取出沥干水分,配上蒜泥、香油、辣椒油等调料即可。

- 糖醋磷虾:将磷虾炸至金黄色,取出沥干油分,然后用糖、醋、盐、生抽和水烧至糖溶化,加入虾翻炒均匀,装盘即可。

3. 磷虾的保存方法磷虾属于易腐食品,如果保存不当,容易变质产生异味,影响口感和食用安全。

因此,正确的保存方式非常重要。

以下是一些常见的磷虾保存方法:3.1 冷冻保存将磷虾处理干净后,可以进行冷冻保存,具体步骤如下:- 将磷虾放入密封袋中,将多余的空气挤压出来,确保袋子里没有空气。

- 放入冷冻室,温度控制在-18摄氏度以下。

- 冷冻的时间不宜过长,推荐在一个月内尽快食用。

注意:冷冻后的磷虾在解冻后务必立即烹饪,避免二次冷藏。

3.2 盐腌保存将清洁干净的磷虾放入保鲜盒中,撒适量的盐,然后轻轻拌匀。

盐腌的作用是抑制细菌繁殖,延长食材的保鲜期。

3.3 真空包装使用专业的真空包装机对磷虾进行真空包装,将空气完全抽出,可以有效延长磷虾的保鲜时间。

3.4 熏制保存将处理干净的磷虾放入专用的熏制容器中,加入适量的熏制料,进行熏制,熏制的时间和温度可以根据个人口味和需求进行调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本技术涉及虾粉的制备方法技术领域,针对虾头分离麻烦且含重金属的问题,提供一种利用南极磷虾头制备南极磷虾粉的方法,包括以下步骤:1)收集南极磷虾头将虾壳和可食用部分分离;2)将所述虾壳清洗、晾干、破碎后用酸液浸泡除钙,然后取出冲洗至中性,7090℃下干燥15 h得吸附剂;3)将所述可食用部分加入溶剂中,添加所述吸附剂,加热回流26 h,加热结束后除去不溶物制得肉酱液;4)对肉酱液进行冷冻干燥处理得到固体肉酱,研磨过筛得南极磷虾粉。

本技术可以彻底分离虾头的虾壳和可食用部分,而且将虾壳用于制备吸附剂吸附可食用部分的重金属,实现废物利用,制得的虾粉最大限度的保持了虾固有的鲜香味和营养成分。

权利要求书1.一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,包括以下步骤:1)收集南极磷虾头将虾壳和可食用部分分离;2)将所述虾壳清洗、晾干、破碎后用酸液浸泡除钙,然后取出冲洗至中性,70-90 ℃下干燥1-5 h得吸附剂;3)将所述可食用部分加入溶剂中,添加所述吸附剂,加热回流2-6 h,加热结束后除去不溶物制得肉酱液;4)对肉酱液进行冷冻干燥处理得到固体肉酱,研磨过筛得南极磷虾粉。

2.根据权利要求1所述的一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,步骤1)在分离装置中进行,分离装置包括外筒(2)、螺旋挤压杆(1)、挤压盖(3)和驱动器(4),外筒(2)侧壁设有进料口(21)用于放入虾头,挤压盖(3)和驱动器(5)分别装在外筒(2)的两端,螺旋挤压杆(1)位于外筒(2)内且螺纹靠近外筒(2)内壁,挤压盖(3)的壁上设有若干虾壳无法穿过的小孔,可食用部分可从小孔穿出,螺旋挤压杆(1)的前端位于挤压盖(3)内且螺纹往前逐渐靠近挤压盖(3)内壁直至贴靠挤压盖(3)内壁,螺旋挤压杆(1)的尾端与驱动器(4)配合由驱动器(5)带动实现转动。

3.根据权利要求2所述的一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,螺旋挤压杆(1)中间粗两端细,螺旋挤压杆(1)上的螺纹间距从尾端到前端逐渐变小,进料口(21)设置在靠近螺旋挤压杆(1)尾端处。

4.根据权利要求1所述的一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,步骤3)中吸附剂的添加量为可食用部分的3%-10%(w/w)。

5.根据权利要求1所述的一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,步骤3)中的溶剂为水、丙酮和石油醚混合溶剂,其中水、丙酮和石油醚的体积比为1:(2-5):(5-7),步骤4)在冷冻干燥前先蒸发除去石油醚和丙酮。

6.根据权利要求1或4或5所述的一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,步骤3)中先将溶剂加热回流,再加入可食用部分,最后加入吸附剂,边搅拌边加热。

7.根据权利要求1所述的一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,步骤4)中先往肉酱液中加入0.5%-3%(w/v)的氯化钠、抗氧化剂和所述吸附剂组成的混合物,搅匀,再进行冷冻干燥处理。

技术说明书一种利用南极磷虾头制备南极磷虾粉的方法技术领域本技术涉及虾粉的制备方法技术领域,尤其是涉及一种利用南极磷虾头制备南极磷虾粉的方法。

背景技术南极磷虾是南极海域里的特有水产品,它繁殖快,天敌少,资源丰富,可捕量是世界现有渔业产量的1倍以上,在南极磷虾加工过程中,虾头通常作为加工废弃物,我国大陆每年剔除大量的虾头,其中大部分用于生产饲料,少量用于制备几丁质,这大大降低了虾头的利用价值。

事实上,虾头营养价值不比虾肉差,虾头主要由虾壳和可食部分构成,其蛋白含量40%以上,还含有高级不饱和脂肪酸,钙、镁、磷等矿物质盐类,以及脑磷脂、卵磷脂、类胡萝卜素、碳水化合物、纤维素等营养成分,虾头经深加工后可以加工成各种调味品如鲜虾膏、鲜虾酱等,可作为食品工业和家庭用餐的调味料。

虾头的综合利用还可以减少对江河水质环境的污染,达到可持续发现的目的。

所以利用虾头制备虾粉不仅有较好的经济价值,而且还有深远的社会效益。

但是制虾粉时需要将虾头的虾壳和可食部分分离,存在工作量大、分离不干净的问题,另外虾头血管密集,主要器官都在这里,虾吃下的重金属有害物质会在这里集聚,所以利用虾头时需要去除重金属。

技术内容本技术为了克服虾头分离麻烦且含重金属的问题,提供一种利用南极磷虾头制备南极磷虾粉的方法,可以彻底分离虾头的虾壳和可食用部分,而且将虾壳用于制备吸附剂吸附可食用部分的重金属,实现废物利用,制得的虾粉最大限度的保持了虾固有的鲜香味和营养成分。

为了实现上述目的,本技术采用以下技术方案:一种利用南极磷虾头制备南极磷虾粉的方法,其特征在于,包括以下步骤:1)收集南极磷虾头将虾壳和可食用部分分离;2)将所述虾壳清洗、晾干、破碎后用酸液浸泡除钙,然后取出冲洗至中性,70-90 ℃下干燥1-5 h得吸附剂;3)将所述可食用部分加入溶剂中,添加所述吸附剂,加热回流2-6 h,加热结束后除去不溶物制得肉酱液;4)对肉酱液进行冷冻干燥处理得到固体肉酱,研磨过筛得南极磷虾粉。

本技术先将虾头的虾壳和可食用部分分离,在后期制虾粉时就不用考虑虾壳的影响。

虾头含有重金属,出于安全问题需要除去。

虾壳含甲壳素,经酸液去除碳酸钙后可形成多孔结构,有吸附功能,刚好可以用于吸附虾头中的重金属。

将可食用部分煮沸主要是为了杀死寄生虫,加入吸附剂吸附重金属,当然同时能吸附一些其他杂质。

考虑到虾头中的有些成分容易氧化,比如亚油酸,因为含有碳碳双键容易被氧化产生过氧化物和醛类等而变质,对人体有害,所以加热过程采用回流,减少与空气的接触。

加热结束后除去吸附剂等不溶物制得较为干净的肉酱液。

肉酱液进行冷冻干燥得到固体肉酱,由于干燥在真空下进行,氧气极少,因此一些易氧化的物质得到了保护;而且干燥能排除95%-99%以上的水分,使干燥后产品能长期保存而不致变质。

本技术一开始就将虾壳和可食用部分分开,虾壳用于制备吸附剂吸附可食用部分中的重金属,可食用部分加热灭菌后冷冻干燥、粉碎即得虾粉,未经发酵或酶解处理,使虾粉保持了虾的鲜香味。

作为优选,步骤1)在分离装置中进行,分离装置包括外筒、螺旋挤压杆、挤压盖和驱动器,外筒侧壁设有进料口用于放入虾头,挤压盖和驱动器分别装在外筒的两端,螺旋挤压杆位于外筒内且螺纹靠近外筒内壁,挤压盖的壁上设有若干虾壳无法穿过的小孔,可使用部分可从小孔穿出,螺旋挤压杆的前端位于挤压盖内且螺纹往前逐渐靠近挤压盖内壁直至贴靠挤压盖内壁,螺旋挤压杆的尾端与驱动器配合由驱动器带动实现转动。

本分离装置的工作过程是:从进料口处放入虾头,通过驱动器使螺旋挤压杆开始转动。

因为螺旋挤压杆的螺纹靠近外筒的内壁,虾头会被这些螺纹带着一直往前运动,螺纹也会顺便挤压、切割虾头,对虾头进行初步破碎。

虾头进入挤压盖后,螺旋挤压杆和挤压盖内壁之间的距离逐渐变小直至几乎贴合,挤压盖上设有小孔,虾头中的可食用部分被顺利挤出。

虾壳因为无法穿过小孔,残留在挤压盖3内被持续挤压使分离更彻底。

一批虾头处理完成,小孔处不再有物体挤出时,停下螺旋挤压杆1,打开挤压盖3,倒出虾壳。

相对于现有的采肉机需要两个滚筒挤压采肉,本分离装置体积大大减小,结构更简单,而且虾壳能被反复挤压,分离更彻底。

作为优选,螺旋挤压杆中间粗两端细,螺旋挤压杆上的螺纹间距从尾端到前端逐渐变小,进料口设置在靠近螺旋挤压杆尾端处。

螺纹的间距从尾端到前端逐渐变小,切碎力度也得到分级,分离效果更好。

作为优选,步骤3)中吸附剂的添加量为可食用部分的3%-10%(w/w)。

作为优选,步骤3)中的溶剂为水、丙酮和石油醚混合溶剂,其中水、丙酮和石油醚的体积比为1:(2-5):(5-7),步骤4)在冷冻干燥前先蒸发除去石油醚和丙酮。

作为优选,步骤3)中先将溶剂加热回流,再加入可食用部分,最后加入吸附剂,边搅拌边加热。

先加热溶剂除去其中的大部分溶解氧,再加入可食用部分,可以进一步减少可食用部分氧化。

作为优选,步骤4)中先往肉酱液中加入0.5%-3%(w/v)的氯化钠、抗氧化剂和所述吸附剂组成的混合物,搅匀,再进行冷冻干燥处理。

氯化钠可以渗入组织内部,提高其渗透压,降低水份活度,抑制微生物生长,改善食用品质;而且具有提鲜作用,可以增强虾粉的鲜味。

抗氧化剂的作用是防止虾粉被氧化,延长保存日期。

吸附剂的主成分是甲壳素,甲壳素可以起到增稠作用稳定肉酱液,而且甲壳素具有天然抑菌功效,广谱抗菌率非常高。

氯化钠、抗氧化剂和吸附剂相互配合延长虾粉的保存日期。

因为采用的是冷冻干燥,水分在预冻以后以冰晶的形态存在,原来溶于水中的无机盐类溶解物质被均匀地分配在物料之中。

升华时,溶于水中的溶解物质就析出,避免了一般干燥方法中因物料内部水分向表面迁移所携带的无机盐在表面析出而造成表面硬化的现象。

因此,本技术具有如下有益效果:(1)本技术通过特有的分离装置将虾壳和可食用部分分开,分离效率高、分离彻底;(2)将虾壳制成吸附剂,用于吸附可食用部分的重金属,还可用作增稠剂和抗菌剂,变废为宝;(3)可食用部分加热制肉酱液的过程以回流方式进行,而且先加热溶剂除去其中的大部分溶解氧,再加入可食用部分,可以减少可食用部分的氧化,尽可能地保留营养成分;(4)可食用部分加热灭菌后冷冻干燥、粉碎即得虾粉,未经发酵或酶解处理,最大限度的保持了虾固有的鲜香味和营养成分,而且过程简单,适合批量生产。

附图说明图1是分离装置的结构示意图。

图中:1.螺旋挤压杆,2.外筒,21.进料口,3.挤压盖,4.驱动器。

具体实施方式下面通过具体实施例,对本技术的技术方案做进一步说明。

本技术中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,如冷冻干燥,均为本领域的常规方法。

如图1所示,分离装置包括外筒2、螺旋挤压杆1、挤压盖3和驱动器4。

挤压盖3和驱动器4分别装在外筒2的两端,螺旋挤压杆1位于外筒2内且螺纹的最外侧靠近外筒2内壁,螺旋挤压杆1中间粗两端细,其上的螺纹间距从尾端到前端逐渐变小。

螺旋挤压杆1的尾端与驱动器4配合由驱动器4带动实现转动,驱动器4可以是图中的手摇柄,也可以是电机,具体安装连接为现有技术。

外筒2在靠近螺旋挤压杆1尾端处的上表面设有进料口21用于加入虾头。

螺旋挤压杆1的前端位于挤压盖3内且螺纹往前逐渐靠近挤压盖3内壁直至贴靠挤压盖3内壁,挤压盖3的壁上设有若干孔径3-5 mm的小孔,这些小孔仅容可食用部分通过,虾壳无法穿出。

为了防止虾头残留在外筒2内部,将外筒2设置成从后往前下倾的结构,虾头中的汁水可以一路往前流到挤压盖3再通过小孔流出。

图示的分离装置为小型手动分离装置,所以螺旋挤压杆1可以不用定位结构直接工作。

为了进一步保证安全性,可以在挤压盖3前端设置一个适配螺旋挤压杆1前端的凹槽,螺旋挤压杆1的前端位于凹槽内被定位。