锌系磷化液配方及各组分详细说明

磷化配方中的主要成分

磷化配方中的主要成分1:新型磷化药剂的种类:对于新型涂装前处理的磷化药剂来说,一般指的是低温磷化药剂和常温磷化药剂。

这两大药剂还进一步分为亚硝酸盐药剂和非亚硝酸盐药剂或内含促进剂药剂和外加促进剂药剂。

如果按配方是否含镍盐来分,还可以分为有镍和无镍两种药剂。

概括的说,新型磷化药剂是指低温的亚硝酸盐含镍的磷化药剂,低温内含促进剂非镍磷化药剂,常温亚硝酸盐含镍药剂,常温内含促进剂无镍药剂。

2:新型磷化药剂的特点A:磷化温度低,能源消耗少。

这类磷化药剂主要是指磷化温度在35-55度的低温磷化药剂和冬天也不需要加温的常温磷化药剂。

B:低污染,低毒性。

这类磷化药剂是指无亚硝酸盐的药剂。

尤其是不含亚硝酸盐也不含镍的药剂。

当然类似铬离子等污染中的成分也没有。

C:长寿命,低成本。

这类药剂是使用寿命长,单耗少,综合成本低的磷化药剂。

D:可以满足新型涂装方式,即可以满足电泳涂装和静电喷涂等新型涂装方式的磷化药剂。

E:操作简便,管理简单。

这类药剂的组分少,添加方便,管理简单。

3:新型磷化药剂的基本成分和作用新型的磷化药剂成分要比普通的中温和高温磷化药剂组分要复杂的多,除了成膜物质外,通常含有促进剂,改性剂,降渣剂,添加剂等多种成分。

成膜物质A:磷酸二氢锌新型磷化药剂的主要成分仍然是磷酸二氢锌,碱金属磷酸盐。

磷酸二氢锌的制备一般用氧化锌和磷酸反应制得。

制取1克的磷酸二氢锌约用锌0.28克磷酸0.8克。

在锌系磷化液(粉)中,锌离子的含量对磷化膜的影响较大。

一般的说,锌离子的含量高,可以形成更多的结晶核心,可以加速磷化反应。

使磷化膜致密,光泽性好。

但是锌离子含量过高,磷化膜结晶粗大,膜脆,挂灰,影响涂膜附着力。

锌离子含量过低时,磷化膜薄,不利于磷化膜的形成。

磷化时间延长。

且磷化膜颜色发暗。

根据磷化液中锌离子含量的不同,把锌系磷化液(粉)分为高锌,中锌,低锌。

对于电泳涂装,主要采用含量在0.3-1.3克每升的低锌磷化液。

对于镀锌钢铁工件的磷化主要采用含锌量在0.9-1.1克的低锌磷化液。

四合一磷化液配方

四合一磷化液配方四合一磷化液是一种常用的金属表面处理剂,广泛应用于金属材料的防腐蚀和改善表面性能的工艺。

本文将介绍四合一磷化液的配方和其在金属表面处理中的应用。

一、四合一磷化液的配方四合一磷化液的配方主要由四种主要成分组成,分别是酸性成分、氧化剂、缓蚀剂和添加剂。

其中,酸性成分主要用于调节液体的酸碱度,氧化剂用于催化磷化反应,缓蚀剂用于抑制金属的腐蚀,添加剂用于提高磷化涂层的性能。

具体的四合一磷化液配方如下:- 酸性成分:主要成分为硝酸和磷酸,以调节液体的酸碱度和提供磷化反应所需的酸性环境。

- 氧化剂:主要成分为高锰酸钾或过氧化氢,用于催化金属表面的磷化反应,形成磷化层。

- 缓蚀剂:主要成分为有机胺类化合物,通过吸附在金属表面形成保护膜,抑制金属的腐蚀。

- 添加剂:主要成分为有机酸类化合物和表面活性剂,用于提高磷化涂层的附着力和耐腐蚀性能。

二、四合一磷化液的应用四合一磷化液主要应用于金属表面的磷化处理,其作用是在金属表面形成一层致密的磷化层,提高金属的耐腐蚀性能和润滑性能。

以下是四合一磷化液在不同金属表面处理中的应用:1. 钢铁材料表面处理:四合一磷化液可以在钢铁表面形成一层黑色磷化层,这种磷化层具有良好的耐腐蚀性能和润滑性能,可以提高钢铁材料的使用寿命和性能。

2. 铝合金表面处理:四合一磷化液可以在铝合金表面形成一层浅灰色的磷化层,这种磷化层可以增强铝合金的耐磨性能和耐蚀性能,减少表面的摩擦系数,提高铝合金的使用寿命。

3. 镁合金表面处理:四合一磷化液可以在镁合金表面形成一层浅黄色的磷化层,这种磷化层可以提高镁合金的耐蚀性能和耐热性能,减少表面的摩擦系数,改善镁合金的表面质量。

4. 锌合金表面处理:四合一磷化液可以在锌合金表面形成一层浅蓝色的磷化层,这种磷化层可以提高锌合金的耐腐蚀性能和耐磨性能,减少表面的摩擦系数,延长锌合金的使用寿命。

总结:四合一磷化液是一种常用的金属表面处理剂,其配方包含酸性成分、氧化剂、缓蚀剂和添加剂。

磷化液配方总

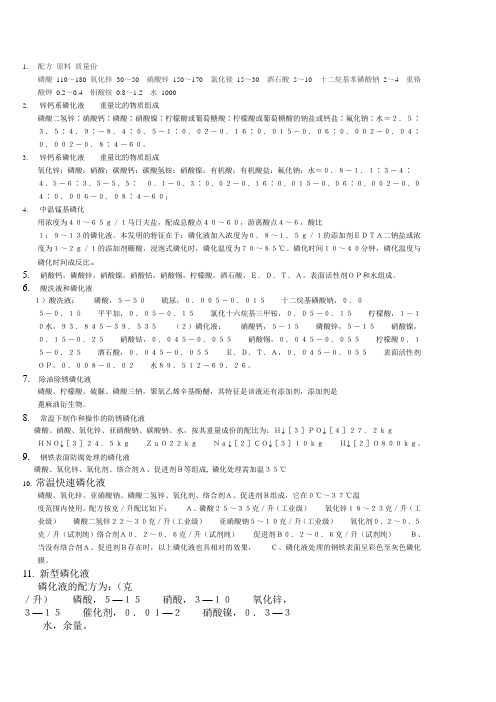

1.配方原料质量份磷酸110~180 氧化锌30~50 硝酸锌150~170 氯化镁15~30 酒石酸5~10 十二烷基苯磺酸钠2~4 重铬酸钾0.2~0.4 钼酸铵0.8~1.2 水10002. 锌钙系磷化液重量比的物质组成磷酸二氢锌∶硝酸钙∶磷酸∶硝酸镍∶柠檬酸或葡萄糖酸∶柠檬酸或葡萄糖酸的钠盐或钙盐∶氟化钠∶水=2.5∶3.5∶4.9∶-8.4∶0.5-1∶0.02-0.16∶0.015-0.06∶0.002-0.04∶0.002-0.8∶4-60。

3. 锌钙系磷化液重量比的物质组成氧化锌:磷酸:硝酸:碳酸钙:碳酸氢铵:硝酸镍:有机酸:有机酸盐:氟化钠:水=0.8-1.1∶3-4∶4.5-6∶3.5-5.5∶0.1-0.3∶0.02-0.16∶0.015-0.06∶0.002-0.04∶0.006-0.08∶4-60;4. 中温锰基磷化用浓度为40~65g/1马日夫盐,配成总酸点40~60,游离酸点4~6,酸比1:9~13的磷化液。

本发明的特征在于:磷化液加入浓度为0.8~1.5g/1的添加剂EDTA二钠盐或浓度为1~2g/1的添加剂硼酸,浸泡式磷化时,磷化温度为70~85℃。

磷化时间10~40分钟,磷化温度与磷化时间成反比。

5. 硝酸钙,磷酸锌,硝酸镍,硝酸钴,硝酸锡,柠檬酸,酒石酸,E.D.T.A,表面活性剂OP和水组成。

6. 酸洗液和磷化液1)酸洗液:磷酸,5-50硫尿,0.005-0.015十二烷基磺酸钠,0.05-0.15平平加,0.05-0.15氯化十六烷基三甲铵,0.05-0.15柠檬酸,1-10水,93.845-39.535(2)磷化液:硝酸钙,5-15磷酸锌,5-15硝酸镍,0.15-0.25硝酸钴,0.045-0.055硝酸锡,0.045-0.055柠檬酸0.15-0.25酒石酸,0.045-0.055E.D.T.A,0.045-0.055表面活性剂OP,0.008-0.02水89.512-69.26。

镀锌板磷化

型号:E X-LH3112型产品特点:本品为锌系磷化液,适用于镀锌板工件的表面磷化,使用该液所生成的磷化膜呈黑灰色,结晶致密,防锈性能好,使用操作简单,溶液性能稳定,工作液沉渣少,无毒无刺激性气体产生。

生成的磷化膜呈深灰或黑色使用说明:(一)、处理方式:采用喷淋、浸渍(二)、磷化槽应为不锈钢、厚壁塑料板或碳钢制(内衬防腐衬里)(三)、检验用药品及仪器:药品:指示剂:酚酞、甲基橙、溴酚兰,滴定液:0.1mol/l NaOH溶液,氨基磺酸,蒸馏水。

仪器:发酵管,50ml碱式滴定管,10ml移液管及吸耳球,200ml三角烧杯。

磷化工作的配制(按1000升计)1、将清水加到处理槽内八成;2、加入EX-LH3112磷化液50 ~ 60kg;3、补齐余量的水,并搅拌均匀;4、加入中和剂EX-LH3220调整工作液至使用范围;5、加入EX-3210促进剂3L;6、升温至工艺规定温度,即可使用。

通用工艺:脱脂—→ 水洗(溢洗)—→ 除锈—→ 中和水洗—→ 水洗(溢流)—→ 表面调整—→ 磷化—→ 水洗→ 水洗—→ 干燥包装说明:本品为25公斤塑料桶包装。

技术指标:游离酸度(FA):0.8 ~ 1.8 Pt 总酸度(TA):18 ~ 28Pt使用温度:45 ± 5℃处理时间:3 ~ 8min生产厂家:南京中联信化工有限公司生产产地:南京备注:常年供应镀锌板磷化剂是一种无磷酸盐的反应型前处理化学品,特别适合于钢铁、锌和铝表面处理。

不含有挥发性有机物,能增强涂装的结合力和耐腐蚀性能。

电镀锌产品一览表电镀锌钢带牌号命名方法电镀锌钢带牌号命名方法如下:××××E+×××××-----对应的冷轧基板牌号E-----电镀锌的英文缩写×-----表示镀层种类(Z :纯锌镀层;ZN:锌--镍合金镀层)例:BUFDE+Z,BUFDE+ZN电镀锌/锌-镍合金工艺流程表面处理种类及特点镀层种类及可供范围镀层种类及可供范围(单位:g/m2)推荐的标准镀层重量列于下表(单位:g/m2)。

中温锌钙系高耐蚀磷化液及其制备方法

中温锌钙系高耐蚀磷化液及其制备方法嘿,朋友们!今天我要给你们分享一个超酷的东西——中温锌钙系高耐蚀磷化液。

这玩意儿就像是金属的超级护盾,把金属保护得严严实实的,就像妈妈把小宝贝裹在厚厚的被子里一样。

那这个磷化液怎么制备呢?首先呢,原料就像大厨做菜的食材一样重要。

我们得准备好锌盐,这锌盐啊,就像是整个磷化液团队里的前锋,冲在前面发挥关键作用。

把适量的锌盐放到容器里,就像把一个个小士兵排好队。

然后呢,钙盐也不能少。

钙盐就像是坚固的堡垒建造者,让这个磷化液的防护能力更加稳固。

想象钙盐是一群勤劳的小工匠,一点点构建起强大的防护体系。

再加入磷酸盐,磷酸盐呀,就像是胶水,把锌盐和钙盐这些小伙伴紧紧粘在一起,形成一个团结的大家庭。

这时候整个溶液就开始有点模样了,就像一个小胚胎慢慢发育。

接着,还得加点促进剂。

促进剂就像是给这个小团体打了一针兴奋剂,让反应的速度加快。

就好比本来慢悠悠走路的队伍,一下子开上了跑车,速度蹭蹭地就上去了。

在制备过程中,温度就像一个严厉的监工。

中温环境下,这些原料们才能更好地发挥作用。

这个中温啊,既不能太热,不然就像把小蚂蚁放到火上烤,原料们会受不了;也不能太冷,不然就像把人丢到冰窖里,反应都懒得动了。

酸度的控制也很关键哦。

酸度就像这个磷化液的脾气,如果太酸,就像一个暴躁的小怪兽,会破坏整个体系的平衡;如果太碱,就像一个软弱无力的小绵羊,起不到应有的作用。

搅拌这个过程也很有趣呢。

搅拌就像是给原料们做按摩,让它们充分接触,混合得更加均匀。

这就好比把一群刚认识的小伙伴通过做游戏,变得更加亲密无间。

还有,在整个制备过程中,要时刻保持细心。

就像照顾娇嫩的小花朵一样,一点差错都可能影响到最后磷化液的质量。

最后,经过一系列的精心操作,中温锌钙系高耐蚀磷化液就制备成功啦。

这个磷化液就像一个超级英雄,随时准备为金属抵御腐蚀这个大坏蛋的侵袭呢。

它可以广泛应用在各种金属制品上,让金属制品们可以长时间保持良好的状态,就像吃了长生不老药一样。

磷化前的预处理和两种常用磷化工艺

磷化前的预处理和两种常用磷化工艺磷化前的预处理和两种常用磷化工艺磷化前的预处理一般情况下,磷化处理要求工件表面应是洁净的金属表面(二合一、三合一、四合一例外)。

工件在磷化前必须进行除油脂、锈蚀物、氧化皮以及表面调整等预处理。

特别是涂漆前打底用磷化还要求作表面调整,使金属表面具备一定的"活性",才能获得均匀、细致、密实的磷化膜,达到提高漆膜附着力和耐腐蚀性的要求。

因此,磷化前处理是获得高质量磷化膜的基础。

1除油脂(除油脂的目的清除掉工件表面的油脂、油污)包括机械法、化学法两类。

机械法主要是:手工擦刷、喷砂抛丸、火焰灼烧等。

化学法主要:溶剂清洗、酸性清洗剂清洗、强碱液清洗,低碱性清洗剂清洗。

1.1溶剂清洗溶剂法除油脂,一般是用非易燃的卤代烃蒸气法或乳化法。

最常见的是采用三氯乙烷、三氯乙烯、全氯乙烯蒸汽除油脂。

蒸汽脱脂速度快,效率高,脱脂干净彻底,对各类油及脂的去除效果都非常好。

在氯代烃中加入一定的乳化液,不管是浸泡还是喷淋效果都很好。

由于氯代卤都有一定的毒性,汽化温度也较高,再者由于新型水基低碱性清洗剂的出现,溶剂蒸汽和乳液除油脂方法现在已经很少使用了。

1.2酸性清洗剂清洗酸性清洗剂除油脂是一种应用非常广泛的方法。

它利用表面活性剂的乳化、润湿、渗透原理,并借助于酸腐蚀金属产生氢气的机械剥离作用,达到除油脂的目的。

酸性清洗剂可在低温和中温下使用。

低温一般只能除掉液态油,中温就可除掉油和脂,一般只适合于浸泡处理方式。

酸性清洗剂主要由表面活性剂(如OP类非离子型活性剂、阴离子磺酸钠型)、普通无机酸、缓蚀剂三大部分组成。

由于它兼备有除锈与除油脂双重功能,人们习惯称之为"二合一"处理液。

盐酸、硫酸酸基的清洗剂应用最为广泛,成本低,效率较高。

但酸洗残留的Cl-、SO42-对工件的后腐蚀危害很大。

而磷酸酸基没有腐蚀物残留的隐患,但磷酸成本较高,清洗效率低些。

对于锌件,铝件一般不采用酸性清洗剂清洗,特别锌件在酸中的腐蚀极快。

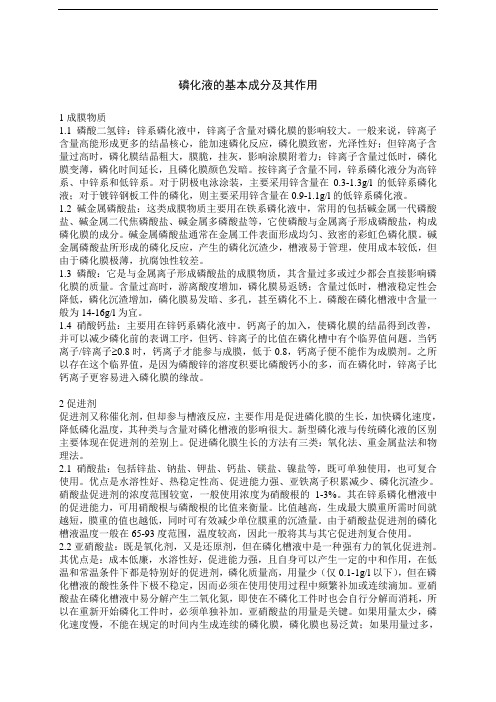

磷化液的基本成分及其作用

磷化液的基本成分及其作用1成膜物质1.1磷酸二氢锌:锌系磷化液中,锌离子含量对磷化膜的影响较大。

一般来说,锌离子含量高能形成更多的结晶核心,能加速磷化反应,磷化膜致密,光泽性好;但锌离子含量过高时,磷化膜结晶粗大,膜脆,挂灰,影响涂膜附着力;锌离子含量过低时,磷化膜变薄,磷化时间延长,且磷化膜颜色发暗。

按锌离子含量不同,锌系磷化液分为高锌系、中锌系和低锌系。

对于阴极电泳涂装,主要采用锌含量在0.3-1.3g/l的低锌系磷化液;对于镀锌钢板工件的磷化,则主要采用锌含量在0.9-1.1g/l的低锌系磷化液。

1.2碱金属磷酸盐:这类成膜物质主要用在铁系磷化液中,常用的包括碱金属一代磷酸盐、碱金属二代焦磷酸盐、碱金属多磷酸盐等,它使磷酸与金属离子形成磷酸盐,构成磷化膜的成分。

碱金属磷酸盐通常在金属工件表面形成均匀、致密的彩虹色磷化膜。

碱金属磷酸盐所形成的磷化反应,产生的磷化沉渣少,槽液易于管理,使用成本较低,但由于磷化膜极薄,抗腐蚀性较差。

1.3磷酸:它是与金属离子形成磷酸盐的成膜物质,其含量过多或过少都会直接影响磷化膜的质量。

含量过高时,游离酸度增加,磷化膜易返锈;含量过低时,槽液稳定性会降低,磷化沉渣增加,磷化膜易发暗、多孔,甚至磷化不上。

磷酸在磷化槽液中含量一般为14-16g/l为宜。

1.4硝酸钙盐:主要用在锌钙系磷化液中。

钙离子的加入,使磷化膜的结晶得到改善,并可以减少磷化前的表调工序,但钙、锌离子的比值在磷化槽中有个临界值问题。

当钙离子/锌离子 0.8时,钙离子才能参与成膜,低于0.8,钙离子便不能作为成膜剂。

之所以存在这个临界值,是因为磷酸锌的溶度积要比磷酸钙小的多,而在磷化时,锌离子比钙离子更容易进入磷化膜的缘故。

2促进剂促进剂又称催化剂,但却参与槽液反应,主要作用是促进磷化膜的生长,加快磷化速度,降低磷化温度,其种类与含量对磷化槽液的影响很大。

新型磷化液与传统磷化液的区别主要体现在促进剂的差别上。

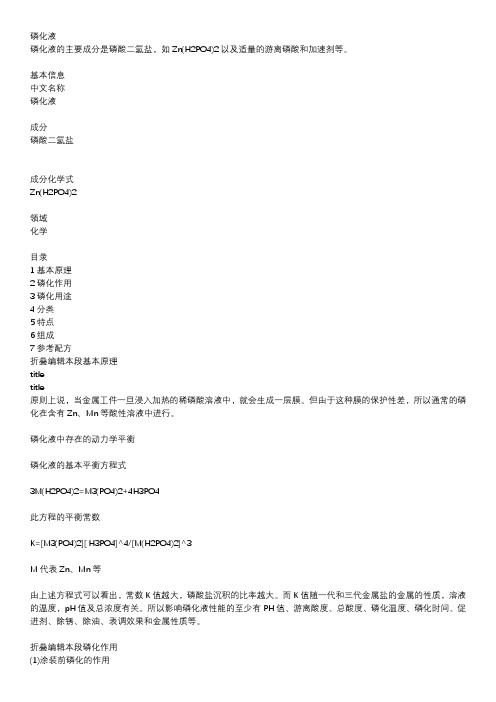

磷化液

如按材质可分为钢铁件、铝件、锌件以及混合件磷化等。

折叠编辑本段特点

磷化液:磷化是金属与磷酸或酸性磷酸盐反应形成磷酸盐保护膜的化学反应过程。主要成分磷化开ห้องสมุดไป่ตู้剂、补充剂、调整剂、促进剂几部分组成。

折叠编辑本段组成

一般由磷化开槽剂(磷化建浴剂)、磷化补充剂、磷化调整剂、磷化促进剂几部分组成,其中开槽剂和补充剂为主要组成成分:开槽剂是首次建槽使用,补充剂是建槽之后的补充使用;磷化调整剂是调节磷化液的总酸和游离酸,以达到合适的酸比;磷化促进剂是一种氧化剂,主要去极化作用,促进磷化的反应速度。

磷化液中存在的动力学平衡

磷化液的基本平衡方程式

3M(H2PO4)2=M3(PO4)2+4H3PO4

此方程的平衡常数

K=[M3(PO4)2][ H3PO4]^4/[M(H2PO4)2]^3

M代表Zn、Mn等

由上述方程式可以看出,常数K值越大,磷酸盐沉积的比率越大。而K值随一代和三代金属盐的金属的性质,溶液的温度,pH值及总浓度有关。所以影响磷化液性能的至少有PH值、游离酸度、总酸度、磷化温度、磷化时间、促进剂、除锈、除油、表调效果和金属性质等。

重量级膜重大于7.5 g/m,不作为漆前打底用,广泛用于防腐蚀及冷加工。

按磷化处理温度划分

按处理温度可分为常温、低温、中温、高温四类。

常温磷化就是不加温磷化。

低温磷化一般处理温度30~45℃。

中温磷化一般60~70℃。

高温磷化一般大于80℃。

温度划分法本身并不严格,有时还有亚中温、亚高温之法,随各人的意愿而定,但一般还是遵循上述划分法。

参考配方

组份

投料量(g/L)

磷酸二氢锌

96~98

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可以看出,磷酸根是磷化膜重要成分之一。同时也应该注意到,由于溶解的亚铁离子也参与这些化学过程,所以钢铁件的锌系磷化不论沉渣还是磷化膜,都含有铁元素。

3硝酸

别名 硝镪水 分子式 HNO3 分子量 63.01 纯硝酸为无色透明的发烟液体,一般商品带有微黄色。有刺激性。相对密度 1.5027。沸点83℃(无水)。易溶于水,在水中完全电离。68.4%硝酸(相对密度1.42)为恒沸混合物,沸点121.9℃。硝酸是一种有强氧化性、强腐蚀性的无机酸,能与乙醇、松节油、碳和其他有机物猛烈反应。硝酸不稳定,易见光分解,应在棕色瓶中于阴暗处避光保存,严禁与还原剂接触。

Fe + 2H3PO4 = Fe(H2PO4)2 +H2

金属溶解时,界面的PH值升高,导致金属表面可溶的磷酸二氢盐向不溶的磷酸盐转化。3Zn(H2PO4)2 = Zn3(PO4)2 + 4H3PO4

不溶盐沉积在金属表面最终形成磷化膜,最后的过程表述如下:

5Zn(H2PO4)2 + Fe(H2PO4)2 + 8H2O = Zn3(PO4)2·4H2O + Zn2Fe(PO4)2·4H2O + 8H3PO4

ZnO + 2HNO3 = Zn(NO3)2 + H2O

锌离子是磷化膜重要成分之一。

2磷酸

分子式 H3PO4 分子量 97.995 纯品为无色透明黏稠状液体或斜方晶体,市售的85%磷酸是无色透明或略带浅色稠状液体。相对密度 1.834。熔点42.35℃。沸点213℃时生成焦磷酸。易溶于水,溶于乙醇。酸性较硫酸、盐酸、硝酸等强酸弱,较醋酸、硼酸等弱酸强,属中等强度,分三步电离。能刺激皮肤、破坏肌肉组织。浓磷酸在瓷器中加热时有侵蚀作用。有吸湿性。

这一期间,人们还发明了含锰的磷化液。不仅如此,随后,磷化的操作方式也有了变革,喷淋被引进生产线上。由于促进剂而大大减少的磷化时间再次被缩短,通常浸渍需要3-5分钟时间,喷淋只需1-2分钟。

1943年,Jernstedt,G.W.发表论文,讲述磷酸肽微小的胶体颗粒吸附在金属表面上能作为晶核促进磷化膜的生长。磷化前的这种活化细化了结晶的结构,也改善了膜层的性能。

氟硼酸钠

别名 四氟硼酸钠 分子式 NaBF4 分子量 109.811 白色或无色结晶。相对密度 2.47.熔点384℃(分解)。易溶于水。遇硫酸分解。有毒。

氟硅酸钠

分子式 Na2SiF6 分子量 188.06 无色六方结晶。相对密度2.679.有吸潮性。在酸中的溶解度比水中大。在碱液中分解。灼热到300℃以上分解。有毒。

亚硝酸钠是磷化时主要的促进成分。

5硝酸镍

化学式 Ni(NO3)2·6H2O 分子量 290.79 绿色单斜结晶。相对密度2.05。熔点56.7℃。沸点136.7℃。易溶于水,其水溶液呈酸性,pH约为4。有吸湿性,在潮湿空气中迅速潮解。在干燥空气中稍微风化。受热时失去四个结晶水,温度高于110℃时分解成碱式盐,继续升温则生成氧化物。有氧化性。与有机物接触能引起燃烧和爆炸。有毒。

浓度98%以上称为发烟硝酸。出于操作和安全的考量,最好购买68%的浓硝酸或以下浓度的稀硝酸。生产时硝酸能帮助快速溶解氧化锌,磷化时硝酸是促进成分之一。

4亚硝酸钠

分子式 NaNO2 分子量 69.00 白色或微带黄色斜方晶系结晶或粉末。熔点271℃。易潮解。易溶于水,水溶液呈碱性。露置于空气中缓慢氧化成硝酸钠,加热至320℃以上分解。与有机物接触易燃烧和爆炸。有毒。

二十世纪三十年代,促进剂被使用在处理槽中,磷化时间大为缩短。这些促进剂通常都是氧化剂,如硝酸盐,它们消除或减少了氢气薄膜的形成,使反应以更快的速度进行。添加促进剂的另外一个好处是磷化膜由氧化铁和磷酸铁的混合物组成,这种膜同没有促进剂的磷酸亚铁膜相比具有更好的防腐蚀性能。

4Fe + 4H2PO4- + 6[O] = 2FePO4 + Fe2O3 + 2HPO42- + 3H2O

笔者尚未看到锌系磷化用铜盐的,但铁系磷化倒常遇到,少量的铜盐会提高磷化速度,增加膜厚,过量会降低性能甚至磷化不上。

10氢氧化钠或碳酸钠

氢氧化钠或碳酸钠主要用来调节酸碱度。刚配槽时,可将计算量下限的碳酸钠先加入水中搅拌均匀,再加磷化剂。氢氧化钠一般用来配制中和剂。

购买原料时,注意各种原料的纯度、级别要求,有些原料中的杂质会影响磷化膜的形成和质量。

酒石酸与柠檬酸类似,酒石酸能与多种金属离子络合,可作金属表面的清洗剂和抛光剂。

柠檬酸或和酒石酸在磷化过程中,具有降渣、细化结晶、加速磷化、降低磷化使用温度等作用。

7氟化物(氟化钠或/和氟硼酸钠或/和氟硅酸钠)

氟化钠

分子式 NaF 分子量 41.99 无色发亮晶体或白色粉末。相对密度 2.558.溶于水,水溶液呈碱性,能腐蚀玻璃。有毒。有腐蚀性。

新型磷化液配方

新型磷化相关配方

组份名称

投料量(g/L)

磷酸二氢锌

96~98

钼酸铵

7~8

硫酸镁

8~9

硝酸钙

25~26

氢氟酸

1~2

磷酸

9~10

硝酸

12~13

硝酸镍

6.5~7

亚硝酸钠

2.5~3

酒石酸

5~5.5

水

余量

磷化还原配方

组份名称

投料量(g/L)

氧化锌

30-31g

柠檬酸

7g

Cu2(OH)2CO3

4g

磷酸

转化膜形成机理的探讨还将继续,人们远未达成共识,许多证据表明成膜机理是复杂的、难以解释的。以上的说明旨在帮助大家对涂装前处理的成膜过程有个大概的了解。

在所有磷化类型中,锌系磷化是应用最为广泛的,掌握锌系磷化技术,其它就会触类旁通。

(二)锌系磷化液的基本配料及作用

锌系磷化是在钢铁表面形成锌铁磷酸盐的过程,槽液中含有磷酸二氢锌、适量的游离磷酸、加速剂、以及改善性能的添加物。

2. Fe + Fe(H2PO4)2 = 2FeHPO4(不溶) + H2

3. Fe + 2FeHPO4 = Fe3(PO4)2(不溶) + H2

反应速度很慢,通常需要几个小时才能生成适合油漆底层的转化膜,况且耐蚀性也不好,但膜层不容易轻易擦掉。之所以能形成这层膜,是因为铁的表面与酸接触发生反应消耗了酸,导致PH值升高,促使2、3两个反应的进行,直至整个膜的形成、酸蚀的停止。这些反应伴随氢气的产生,在钢铁的表面形成薄薄的气体阻挡膜,或许正是这一点,成膜需要很长的时间。

1氧化锌

别名 锌白 分子式 ZnO 分子量 81.37 白色六角晶系结晶或粉末。无味、质细腻。相对密度5.606。熔点1975℃。不溶于水,溶于酸和氢氧化钠,呈黄色。

生产磷化液时,通常使用含量99.7以上的氧化锌。

ZnO + 2H3PO4 = Zn(H2PO4)2 + H2O

(一)转化膜概述

1906年,Coslett以专利的形式率先阐明了磷化过程,或许也正是他让人们更多地熟知了磷酸盐转化膜的形成机理。简单讲,当时的实验过程是他将铁屑放在热的磷酸溶液中直到出现饱和状态。这种饱和溶液在钢铁的表面生成一种似结晶状的磷酸铁转化膜,过程如下:

1. Fe + 2H3PO4 = Fe(H2PO4)2 +H2

当然,这种磷化膜的形成过程也必然伴随着沉渣的生成,这是因为阳极区溶解的铁扩散穿过反应界面进入溶液,被氧化生成不参与成膜的不溶性磷酸铁。

铁系磷化被发现、应用不久,人们又制备了磷酸锌转化膜。除了锌元素进入膜层,这种膜的结构和性能类似于上面讲述的膜层。它由两部分结晶构成:H相 Zn3(PO4)2·4H2O和P相Zn2Fe(PO4)2·4H2O.膜层中的亚铁离子来自钢铁件阳极区酸的侵蚀。

氟化物及其酸在磷化液中含量不多,但作用明显,可络合离子、细化结晶、降低磷化作业温度等。在镀锌板、铝材磷化中氟化物作用尤其明显。

8硝酸铁

化学式 Fe(NO3)3·9H2O 分子量 404.02 无色至浅紫色单斜结晶。熔点47.2℃。相对密度1.684。加热至125℃时分解。易溶于水。易潮解。有氧化性。

硝酸铁一般在刚配槽时起到熟化磷化液的作用,尤其溶液中氟离子含量少、游离酸低时,加入少量硝酸铁可避免最初的磷化膜发黄、粗晶,后期由于钢铁工件硫酸铜)

硫酸铜

化学式 CuSO4·5H2O 分子量 249.68 亮蓝色三斜晶系结晶或粉末。相对密度2.284.易溶于水。110℃失去四个结晶水,150℃以上将失去全部结晶水,成为强烈吸湿性白色粉末状无水硫酸铜。在干燥空气中慢慢风化,变为白色粉状物。有毒。

84-85g

水

1L=2斤

建议将Cu2(OH)2CO3换成硝酸镍,另外可以加入亚硝酸钠提高磷化成膜效率,具体量如原配方。

用来生成磷酸二氢锌,及提供游离酸。

游离酸的存在既是磷化液稳定的需要,更是成膜的前提。

Fe + 2H+ = Fe2+ + H2

这个反应消耗了金属与溶液界面的酸度(氢离子),使金属表面可溶的磷酸二氢锌逐步向不溶的磷酸一氢锌、磷酸锌转化。一部分不溶物沉入槽底,即平常所说的磷化渣;一部分沉积在金属表面,即磷化膜。

随着表面处理技术的进步,许多添加成分被加入到磷化槽中。加入氟化物以便在铝和/或锌表面形成转化膜;钙离子加入锌磷化槽能生成细密的磷化膜;其它金属离子、有机酸、螯合剂等等加入槽中都能改变结晶转化膜的整体特性。

此外,其它类型的转化膜也被应用在金属前处理工业。铬酸盐以及它和磷酸盐的混和物用来处理铝表面;第八族元素(如铁、钴、镍)的碱性溶液用来处理镀锌件;许多不锈钢合金件用草酸盐处理。最近这些年,第四主族元素和有机物的复合物已经被用来处理铝表面。