芳烃联合装置工艺技术简介

芳烃联合装置的设计优化

芳烃联合装置的设计优化曹坚(中国石化工程建设公司,北京,100101)摘要:以某石化公司拟新建的450 kt/a对二甲苯芳烃联合装置为个案,从技术和经济评价两方面对几个不同处理量的工艺装置的组合方案进行了设计计算,探讨了利用富含芳烃的乙烯裂解汽油作为芳烃原料的可行性和优越性。

关键词:芳烃联合装置优化石油化工厂中的乙烯和芳烃联合装置是最基本的两个基础原料装置,其原料大多来源于石脑油。

因此如何优化乙烯和芳烃原料,减少对原料石脑油的依赖程度,优化芳烃联合装置设计方案,是当前发展石油化工的重要课题。

对二甲苯(PX)主要用于生产精对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT),而PTA和DMT再和乙二醇、1,4-丁二醇等生成聚对苯二甲酸乙二醇酯(PET)和聚对苯二甲酸丁二醇酯(PBT)等聚酯。

PET、PBT是进一步生产涤纶、聚酯切片、聚酯中空容器和轮胎工业用聚酯帘子布的原材料。

此外,PX还是生产涂料、染料、农药和医药的原料。

在世界合成纤维的产量中涤纶占63%,可以说PX是化纤工业最主要的原料之一。

并且聚酯还是重要的包装材料,在美国,此种用途现已超过纤维。

随着世界聚酯消费量的不断增长,PX的消耗也随之稳步增长。

由于PX装置流程复杂,主要原料通常是石脑油,与上游炼油装置关系紧密,公用工程及储运系统要求高,因此在我国PX装置都建设在炼油厂下游,单独的或民营的PX生产厂目前还没有。

但是以PX作为原料的PTA装置以及再下游的聚酯装置的合资化、民营化投资趋势目前在江浙地区发展很快,正是这一地区的PTA及聚酯装置的飞速发展直接导致了我国在未来几年内PX的严重短缺。

因此,为满足我国PX不断增长的市场需求,未来几年内,除已有PX装置挖潜扩能外,建设新的PX装置势在必行。

1 芳烃原料的优化方案1.1原料选择在石油化工厂中,芳烃联合装置通常以对二甲苯(联产邻二甲苯)为目的产品,作为下游PTA装置的原料。

要生产最大量的对二甲苯,除了催化重整和乙烯裂解汽油中的二甲苯外,主要是采用歧化烷基转移的工艺方法把甲苯和C9芳烃在分子筛催化剂作用下进行歧化和烷基转移反应生成混合二甲苯和苯,混合二甲苯再通过二甲苯临氢异构化工艺转化为对二甲苯。

芳烃联合生产工艺中歧化装置的调优

1. 85℃, 根 据 负 荷 及 时 调 整 塔 压 , 定 程 度 上 并 一 提高 了分离 效 率 。歧 化 进 料 里 的 C 芳 烃质 量分 数 由 10 ~15 已逐 步 降 至 0 6 ~10 , .% .% .% . % 既 提高 了芳烃 联合 装 置 操 作 的 经 济性 , 又保 护 了歧 化催化 剂 。

转移 反应 , 成 苯 和 C 芳 烃 ( 要 用 于 生 产 对 二 生 主 甲苯 ) 。歧 化 装 置 的 设 计 处 理 能 力 为 5 6 2k a 5. t / ( 包括 循环 甲苯和 C 芳烃 ) 20 。 ,0 4年 改造换 剂后 处

占联合装 置 中总产 量 的一 半 以上 , 因此 优化

重整 装 置 的 芳 烃 产 物 中 4 % 一5 % 的物 料 8 2 需要 经过歧 化 装 置处 理 转 化 为 目的 产 品 苯 和 C 芳烃 , 因此歧 化 装 置在 芳 烃 联 合 装 置 中为 关键 装

置 , 运 行 好 坏 直 接 影 响联 合 装 置 的物 料 平 衡 。 其

合 二 甲苯 、 余 油 、 抽 液化 气 、 重芳 烃 等 , 置 主产 品 装

对 二 甲苯 的设 计 产 量 为24k a 5 t 。歧 化 及 烷 基 转 / 移装 置 ( 简称歧 化 装 置 , 同 ) 下 是芳 烃 联 合 装 置 的 7套主生 产 装 置 之 一 , 以芳烃 联 合 装 置 中 的较 它

维普资讯

细

2 6

化

工

进

芳烃联合装置的产品结构优化

中 图分 类 号 :Q 4 . T 211 文献 标 识 码 : A 文章 编 号 : 17 6 4—19 (0 10 0 1 0 0 9 2 1 )6— 0 2— 5

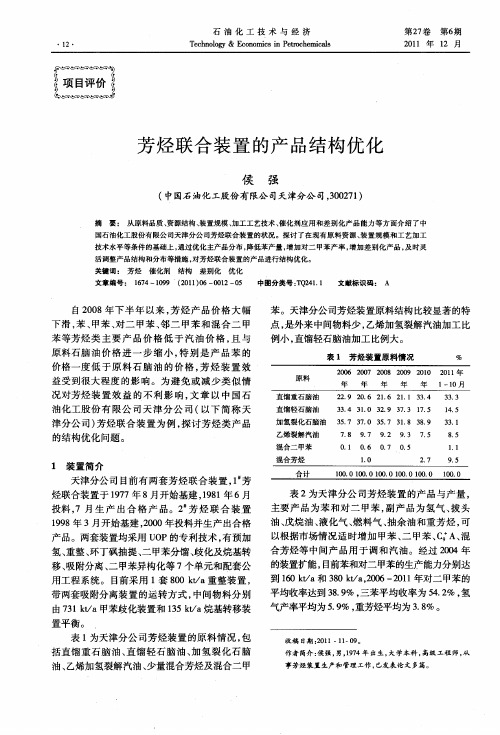

自20 0 8年 下半 年 以来 , 烃 产 品价 格 大 幅 芳 下滑 , 、 苯 甲苯 、 二 甲苯 、 二 甲苯 和混 合 二 甲 对 邻 苯 等 芳烃 类 主 要 产 品 价 格 低 于 汽 油 价 格 , 与 且

气产率平均 为 59 , 烃平均为 38 。 .% 重芳 .%

带两套吸附分离装置 的运转方式 , 中间物料分别

由 7 1k a甲苯歧化 装置 和 15k a 基转移 装 3 t / 3 t 烷 / 置 平衡 。 表 1为天 津分 公 司芳 烃 装 置 的原 料 情 况 , 包 括 直 馏 重 石 脑 油 、 馏 轻 石 脑 油 、 氢 裂 化 石 脑 直 加

. 3. 1

2 与 同类装 置的 技术 经济 比较

表 3 芳烃联合装置加工原料结构

%

天津分公司的两套芳烃联合装置都包括 7个 单元 , 程长 , 流 中间物料 多 。从炼 化一 体化 的角 度

考虑 , 分 中间物料 既 可 以做 进一 步分 离 和转化 , 部 也可 以直 接作 为产 品产 出 。部分产 品不仅 可 以作 为芳 烃产 品 , 而且 可 以作 为 高辛 烷 值 汽 油 调 和组

异构 化装 置 , 津 分 公 司 目前应 用 的为 石 科 天 院SI K 系列 催 化剂 , 催 化剂 为 乙苯 转 化 型催 化 该 剂 , 比行 业领 先水平 相 对 落后 。 目前 Zo s公 对 el t y 司的 O ai Pu 催 化 剂 具 有 更 好 的 活 性 和 选 择 pr ls s 性 , 同类 催化 剂 中指 标领 先 。根据扬 子石化 、 在 镇 海 分 公 司 的 催化 剂 的活性 更接 近二 甲苯 的热力 学 pr ls s 平衡 ,X ∑X 能够 高 达 2. % ( K 0 P/ 32 S B 0保 证 值 2%, 1 目前 为 2 .% ) 2 5 。同 时 , 高 活 性 的基 础 在 上 ,pr ls 化 剂 的 选择 性 也 能 够 达 到 较 高 O aiPu 催 s 水 平 , 失 控 制得 较 低。c 损 环 损 能 够 控 制 在 23 ( K 0保 证 值 3 5 , . % S N0 .% 目前 为 36 % ) .2 。 对 比 目前 天津 分公 司 S I0 化剂 的运 行状 况 , K40催 催 化剂 寿命到 期后 , 可更换 为 O aiPu 催化 剂 , pr ls s

芳烃生产简介

芳烃生产工艺简介

5. Transalkylation(脱烷基/歧化单元) 这工艺是利用催化剂把甲苯转化成苯和重芳香烃。一般情况下二甲苯 的价格比苯、甲苯高,所以此装置根据产品价格和收集情况来操作。即甲 苯需求量少或价格便宜,就需要把甲苯转化成苯或对二甲苯。如甲苯价格 产生逆转现象,这时利用重芳烃来生产甲苯及混合二甲苯。

芳烃生产工艺简介

3. 精制工艺(Xylene单元) 这种从重整油中萃取芳烃的工艺有多种。 一般情况:首先在Reformate Splitter中分离出重石脑油和轻石脑油。 Reformate spliter顶部馏出液送到BT Extraction工程。 从Reformate splitter底部出来的重组分重整油中含有二甲苯和比二甲苯 更重的芳香烃。比二甲苯更重的芳香烃在二甲苯蒸馏塔中通过蒸馏被除去。 到目前为止比二甲苯更重的芳香烃仍没有芳香烃的商品价值,只作为汽油的 配合剂使用。二甲苯蒸馏塔塔顶产物是二甲苯。这二甲苯有三种异构体(碳, 氢个数都一样,分子量一样,但结构不同,物理性质不同的化合物)。这三 种异构体就是邻二甲苯,间二甲苯,对二甲苯,其中石油化学需要的是对二 甲苯。 从Reformate spliter底部出来的重组分重整油含有二甲苯与C9+的芳烃 及非芳烃。从中分离出二甲苯送到Parex工艺。 二甲苯蒸馏装置是一个大型蒸馏塔。它的直径为7m,总高度为70m, 有130个塔板。 从塔底部出来的C9+的芳香 重整工艺( Platformer和CCR单元) 石脑油原料中芳烃的含量由于来源不同会有一些差异,但大约都在 10% ~20%之间。直接分离这种浓度的芳烃收率很低,没有经济效益。 重整工程使石脑油中的一些碳氢化合物(主要为环烷烃)在催化剂的 作用下转化为芳烃,使芳烃含量增加到60%以上。重整后的 Naphtha叫做 重整油。 重整工艺有多种类型,其中UOP专利称它为Platformer(或 Platforming Process)重整油叫称Platformat。重整油的生产是为了得到用于机动车的 燃料,但现代多用于芳香烃的生产。 芳烃工程的目的是尽可能多生产芳烃,所以要尽可能的严格操作(反应 器温度较高)。运行时间久了,碳堆积在催化剂上的速度也增加,从而降 低催化剂功能,需要催化剂再生,而催化剂再生就需要停止生产。重整装 置大约3个月需要催化剂再生,而每一次再生需要停产10天。这会减小装置 产能和公司效益。采用催化剂连续再生重整装置(CCR),可以避免为了 催化剂再生而停止生产的问题。 应用催化剂连续再生装置,即使碳堆积速度快,也不会减少运作天数, 所以可以连续地运转,因此提高芳烃的生产量。

芳烃联合装置节能措施及效益分析

芳烃联合装置节能措施及效益分析摘要:持续改造和芳烃装置是炼油化工企业的主要生产单元之一。

因为改革能为芳烃装置提供原料,所以一般来说是作为组合单位建造的。

连续重整装置以精制石脑油和加氢裂化重石脑油为原料,以氢为副产品,生产高辛烷值汽油的混合组分,一般包括原料预处理、连续重整和催化剂再生装置。

芳烃装置采用改性油或购买的混合二甲苯作为原料生产苯、甲苯、对二甲苯和邻二甲苯。

吸附牵引技术的芳烃装置一般包括芳烃抽提取、不成比例、吸附分离、异构化、二甲苯提取和供应单元。

目前,世界上只有三家公司能够提供全套工艺包技术,包括中国石化自主开发的连续重整和芳烃成套技术。

关键词:芳烃装置;静设备;节能;优化引言受市场影响,河北新启元能源技术开发有限公司的芳烃抽提装置断断续续地启动和停止,每次启动时都需要建立调整质量的周期,只有质量质量设置合格后,才能输送材料,设备的周期调整时间通常为12小时,这使得公共能耗高,设备占用量低。

因此,通过优化工艺流程,将三塔(萃取、剥离、回收塔)的溶剂循环转化为两塔(萃取、回收塔),可以加快启动周期的调整时间,减少公共能源的使用,提高设备的整体经济效益。

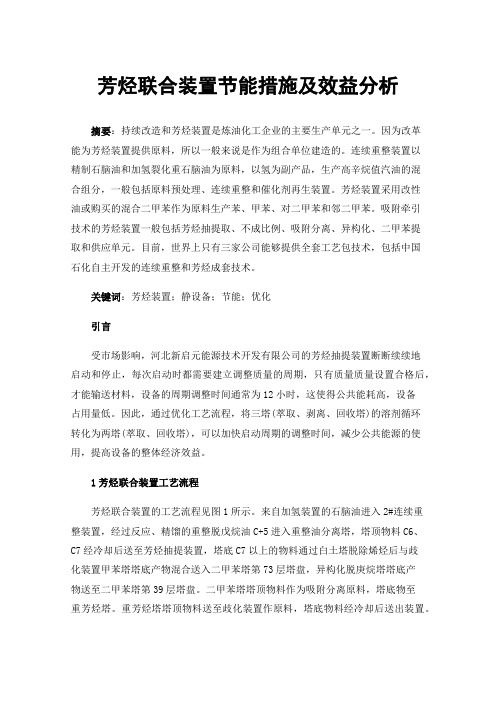

1芳烃联合装置工艺流程芳烃联合装置的工艺流程见图1所示。

来自加氢装置的石脑油进入2#连续重整装置,经过反应、精馏的重整脱戊烷油C+5进入重整油分离塔,塔顶物料C6、C7经冷却后送至芳烃抽提装置,塔底C7以上的物料通过白土塔脱除烯烃后与歧化装置甲苯塔塔底产物混合送入二甲苯塔第73层塔盘,异构化脱庚烷塔塔底产物送至二甲苯塔第39层塔盘。

二甲苯塔塔顶物料作为吸附分离原料,塔底物至重芳烃塔。

重芳烃塔塔顶物料送至歧化装置作原料,塔底物料经冷却后送出装置。

在吸附分离单元经吸附、解吸后得到产品对二甲苯送出装置,抽余液(贫二甲苯)送至异构化进行反应,再送至二甲苯塔。

图1芳烃联合装置工艺流程示意2芳烃抽提装置蒸汽用能现状及分析在芳香抽提装置中,3.7 MPa(g)过热蒸汽和锅炉水从装置管网通过过热器和过热器,产生3.7 MPa(g)satt蒸汽和2.2 MPa(g)satt蒸汽,分别发送到每个蒸汽消耗装置。

C_10_重芳烃综合利用工艺技术

211 精密精馏 由于重芳烃原料组分多 , 且组分间沸点接

近 , 为了保证有价值组分的高收率和高浓度 , 分 馏塔需要的理论级数较多 , 因此采用精密精馏技 术来实现关键组分的清晰分割 。洛阳石化重芳烃 回收精馏装置采用天津大学开发的高效 、低阻力 降的规整丝网填料作为精馏塔的分离元件 , 以满 足精密蒸馏 、较大气体负荷的要求 。同时为保证 精馏塔中液体均匀分布 , 塔内设多段填料 , 段间 安装液体收集 、分布器 。

98 %等特点 , 其工艺原则流程图见图 1 。

图 1 工艺原则流程图

111 精馏单元 精馏单元由 3 个连续串联的精馏塔系组成 ,

C10芳烃原料进塔后经分馏切割依次得到 1 # 溶剂 油 、均四甲苯富集液 、3 # 溶剂油 、芳烃增塑剂 和釜残油 。其中均四甲苯富集液送至结晶单元 , 经进一步提纯得到均四甲苯产品和 2 # 溶剂油 , 而 1 # 溶剂油 、3 # 溶剂油 、芳烃增塑剂和釜残油 作为产品送至罐区 。 112 结晶单元

喷淋密度 , m3/ m3. h 6102 8126 4166 7113 4174 3135

计算理论板数 , 块

64

48

64

塔径 , mm

2000

1800

1500

塔总高 , mm

33512

31362

33287

212 高凝固点易升华物系的精馏

重芳烃原料中所含萘和均四甲苯组分的凝固 点较高 , 为高凝固点易升华物质 。由于均四甲苯 富集液温度低于 40 ℃时会析出均四甲苯固相物 , 如 C - 103 塔底釜残油在室外气温较低时就会凝 堵 , 在精馏和提纯过程中易造成设备及管路的堵 塞 , 因此在工艺和设备设计采用了大量的专有技 术来防止萘和均四甲苯组分在设备及管线内的凝 结 、堵塞 , 同时消除尾气中萘和均四甲苯的升 华 , 避免了环境污染 。

1、简述芳烃的主要来源及主要生产过程。

1、简述芳烃的主要来源及主要生产过程。

芳烃最初全部来源于煤焦化工业,但焦化芳烃在数量上、质量上都渐渐不能满足有机工业需求,为弥补不足,品质优良的石油芳烃得到迅速发展,已成为芳烃主要来源,约占全部芳烃的80%。

芳烃的主要生产过程:Ⅰ石脑油催化重整生产芳烃Ⅱ裂解汽油生产芳烃Ⅲ轻烃芳构化与重芳烃的轻质化2、芳烃的主要产品有哪些?各有何用途?芳烃主要产品有三苯(苯、甲苯、二甲苯)、C9芳烃、萘等。

苯:可以用来合成苯乙烯、环己烷、苯酚、苯胺及烷基苯等;甲苯:有机合成的优良溶剂,还可以合成异氰酸酯、甲酚,或通过歧化和脱烷基制苯。

对二甲苯:用于生产对苯二甲酸,进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。

聚酯树脂是生产涤纶纤维、聚酯薄片,聚酯中空容器的原料。

间二甲苯:主要用途是生产对苯二甲酸及少量的间苯二腈,后者是生产杀菌剂的单体,间苯二甲酸则是生产不饱和聚酯树脂的基础原料。

邻二甲苯:主要是生产领苯二甲酸酐,进而生产增塑剂,如领苯二甲酸二辛酯、领苯二甲酸二丁酯等。

C9芳烃:目前主要分离出偏三甲苯和均三甲苯用于制偏苯三酸酐和均苯四甲酸二酐等,用于涂料,合成树脂等。

萘:主要用于生产染料、鞣料、润滑剂、杀虫剂、防蛀剂等。

3、试论芳烃转化的必要性与意义,主要的芳烃转化反应有哪些?开发芳烃的转化是为了依据市场的供求调节和平衡各种芳烃的产量,解决供需不平衡的矛盾。

主要的芳烃转化反应如下Ⅰ.异构化反应:间二甲苯转化为对二甲苯及邻二甲苯;Ⅱ.歧化反应:甲苯歧化为二甲苯。

Ⅲ.烷基化反应:苯与乙烯通过烷基化转化为乙苯;Ⅳ.脱烷基化:甲苯和氢气通过脱烷基化转化为苯。

4、试分析我国与美国、日本的芳烃生产各有何特点及其原因。

焦化芳烃生产:我国焦化芳烃主要采用硫酸精制法,少数新建大型焦化厂采用催化加氢精制法。

日本、美国的焦化厂全部采用催化加氢精制法。

石油芳烃的生产:目前以石油为原料是生产芳烃主要方法,美国资源丰富,苯的需求量也较大,需通过甲苯脱烷基制苯补充苯的不足,而对二甲苯与邻二甲苯主要从催化重整油中分离而得,很少采用烷基转移与二甲苯异构化等工艺过程。

PX吸附分离简介ppt

苯被认为是一种使吸附剂暂时中毒的物质,原因是苯 很容易被吸附,如果进料中苯含量超标,会使吸附剂 选择性降低、PX产品纯度下降。控制进料中的苯不 超过500 ppm,即可保证吸附正常操作。

Ⅳ区为缓冲区:定义是位于提余液出和解吸剂进之间的一段。它的功 能是不让Ⅲ区底部的组分B进入Ⅰ区,而流进区域Ⅰ污染抽出物。如 果设定的流速能使解吸剂在区域Ⅳ内向上移动防止抽余液进入区域Ⅰ 而污染抽出液,这就说明区域Ⅳ的主要功能是隔开区域Ⅰ和区域Ⅲ, 所以称区域Ⅳ为缓冲区。

进入Ⅳ区的两相组份是:经Ⅰ区处理过的含D的固相和从Ⅲ区 流下的含(B+D)料液。两相逆流接触,含B.D之液流进入固体 微孔中,而原料孔中之D则被置换,其中少量的B在进入微孔 中,以将D从中置换出来。在这一区域中要控制好液流流速, 使B不能进入Ⅰ区,以便把Ⅲ区和Ⅰ区隔离开来,起到缓冲作 用。

Ⅱ区为精馏区,相位于提出液出与原料进之间,本区的主要功能是 从固相微孔中去掉B,当固体达到新鲜进料点,所有孔内都含有 区域I所吸附的A的量,然而各孔内也会有大量的B,因为固体的 分离作用不够完善。进入区域Ⅱ顶部的液体只含有A和D而没有 B,随着固体的向上移动B逐渐地从孔内移出被A和D取代,这样 当固体移动到区域Ⅱ顶部时,孔内就只会含有A和D,适当地调 整区域Ⅱ内的液体流速,B就能完全地从孔内解吸,而不能同时 解吸所有的A,因为对A的吸附要比B牢得多,组分A在区域Ⅱ内 得到提纯,因为称该区为提纯区(精馏区)。

吸附定义

当流体与多孔固体接触时, 流体中某一组分或多个组分 在固体表面处产生积聚, 此现象称为吸附。

芳烃联合装置工程大型化探讨

芳烃联合装置工程大型化探讨摘要:芳烃最初来源于煤焦化工艺,但焦化芳烃在数量、质量上不能满足有机工业需求。

为弥补不足,品质优良的石油芳烃得到迅速发展,目前已成为芳烃主要来源,占全部芳烃来源的80%以上。

芳烃联合装置是石油化工芳烃原料的核心生产装置,它以直馏、乙烯裂解汽油或加氢裂化重石脑油等为原料,生产苯、甲苯、邻二甲苯、间二甲苯、对二甲苯(PX)和重芳烃等芳烃类产品。

典型的芳烃联合装置通常包括二甲苯分离、吸附分离和二甲苯异构化、歧化及烷基转移、苯甲苯分馏、芳烃抽提等装置,在炼油工业催化重整通常也归属于芳烃联合装置。

文中主要是指以制取高纯度PX为目标的芳烃联合装置。

关键词:PX;芳烃装置;工程大型化;反应器;塔引言随着国民经济的快速发展,化工原料的需求日益旺盛,芳烃作为重要的化工原料,是承接上游炼化及下游化纤、化工行业的重要桥梁。

大型芳烃联合装置以连续重整装置的重整脱戊烷油、化工装置的加氢裂解汽油等为原料,主要产品为对二甲苯,同时副产苯、粗甲苯、抽余油、重芳烃、富氢气、富乙烷轻质气等。

联合装置主要由二甲苯分馏、吸附分离、芳烃抽提、苯/甲苯分馏、歧化汽提、异构化六套装置组成。

其中,二甲苯分馏、吸附分离、芳烃抽提、苯/甲苯分馏、歧化汽提均以精馏分离过程为主,涉及塔釜再沸、塔顶冷凝、进出料换热、各装置间的热集成等多个传热过程,需要大量传热设备的参与,近年来各种强化传热技术也逐渐应用到芳烃联合装置中,其中强化沸腾传热技术的应用为芳烃装置的节能降耗,以及芳烃装置的大型化发展提供了有力保障1芳烃联合装置工程大型化发展历程工程大型化通常有2层含义:装置规模大型化及设施极限值大型化。

20世纪50年代,美国德克萨斯州有了世界第1套芳烃装置。

70年代,美国UOP公司开始转让Parex吸附分离工艺。

日本东丽株式会社在1970年研究成功类似吸附工艺,称为Aromax工艺。

20世纪90年代,法国Axens(IFP)公司和英国BP公司先后进行了分离PX技术的研究,“Eluxyl法分离”、“深冷结晶分离”和“络合分离”等工艺相继问世并用于工业生产。

芳烃技术进展

芳烃间烷基转移技术

歧化/烷基转移技术

甲苯歧化与烷基转移催化剂均以分子筛为催化剂 活性主体,并负载一定量的金属。 ExxonMobil公司的EM系列催化剂能适应低氢烃比低 (2.2 mol/mol)。 UOP最新开发的TA-20 催化剂,空速可达3.5 h-1。 中国石化开发并工业使用的HAT-099催化剂,反应混合 进料中C10芳烃的含量可达15%,其单程转化率可达 75%。

芳烃生成技术

催化重整技术

无论是固定床还是移动床重整技术,其催化剂的主 要发展方向均是进一步降低积炭速率、提高选择性和再 生性能,最新一代催化剂的积炭速率比上一代催化剂可 降低25%以上,推动了催化重整技术的持续进步。

芳烃生成技术

UOP:推出了R-230系列低积炭速率催化剂,开发了提高 选择性的R-274、R-254,及相应的高堆比催化剂; Axens:推出多助剂的CR-601/CR-607、AR701/AR707等 低积炭速率催化剂; 中国石化:推出PS-VI和PS-VII催化剂,通过引入新助剂调

芳烃技术进展

报告人周立进 2014.3.8

提纲

1. 概述

2. 芳烃生产技术

3. 芳烃间烷基转移技术 4. 芳烃分离技术 5. 组合工艺技术 6. 乙苯与异丙苯技术 7. 展望

概述

背景

芳烃是芳香烃的简称。芳烃是石油化工重要的 基础原料,它是含苯环结构的碳氢化合物的总称。 中国是世界最大的芳烃生产国、进口国和消 费国。芳烃生产技术将是我国需要重点开发的核 心技术。需要加快开发并形成原料多样化、产品 结构调整灵活、物耗能耗更低并具有自主知识产 权的芳烃成套生产技术。

概述

芳烃在国民经济中的地位与作用

芳烃是化学工业的基础原料,具有重要的地位,其生 产技术水平是一个国家石油化工发展水平的标志之一。 芳烃产品广泛用于合成树脂、合成纤维、合成橡胶、 合成洗涤剂、增塑剂、染料、医药、专用化学品等。