HH-CT-04 X射线探伤工艺卡

射线照相工艺规程

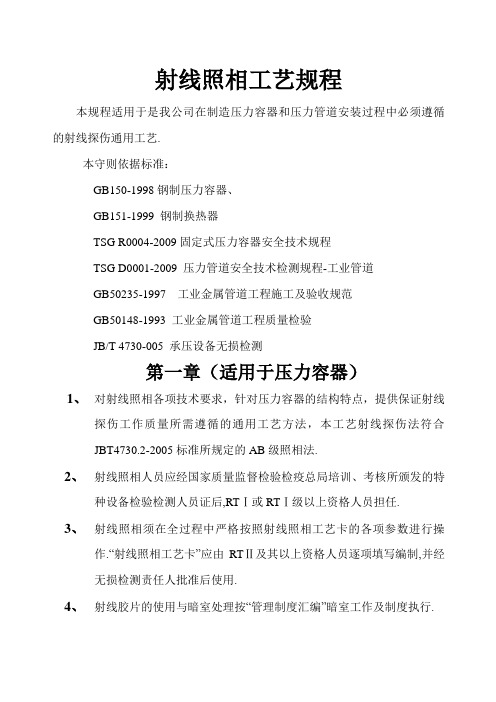

射线照相工艺规程本规程适用于是我公司在制造压力容器和压力管道安装过程中必须遵循的射线探伤通用工艺.本守则依据标准:GB150-1998钢制压力容器、GB151-1999 钢制换热器TSG R0004-2009固定式压力容器安全技术规程TSG D0001-2009 压力管道安全技术检测规程-工业管道GB50235-1997 工业金属管道工程施工及验收规范GB50148-1993 工业金属管道工程质量检验JB/T 4730-005 承压设备无损检测第一章(适用于压力容器)1、对射线照相各项技术要求,针对压力容器的结构特点,提供保证射线探伤工作质量所需遵循的通用工艺方法,本工艺射线探伤法符合JBT4730.2-2005标准所规定的AB级照相法.2、射线照相人员应经国家质量监督检验检疫总局培训、考核所颁发的特种设备检验检测人员证后,RTⅠ或RTⅠ级以上资格人员担任.3、射线照相须在全过程中严格按照射线照相工艺卡的各项参数进行操作.“射线照相工艺卡”应由RTⅡ及其以上资格人员逐项填写编制,并经无损检测责任人批准后使用.4、射线胶片的使用与暗室处理按“管理制度汇编”暗室工作及制度执行.5、摄片时机对一般材料,应在焊后12小时进行,对有延迟裂纹倾向的材料应在焊后24小时进行.6、委托探伤的压力容器焊缝必须有委托单位履行的无损探伤申请委托单,申请单上必须有焊缝外观检验合格的见证和焊接检验员的签名.7、射线照相前应对焊缝外观进行复验,焊缝表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷与之混淆,否则应做适当的修整.8、射线照相过程中的电离辐射防护应符合GB16357-1996《工业X射线探伤放射性防护标准》GB18871-2002《电离辐射及辐射源安全基本标准》的有关规定.9、射线照相的工艺要素和基本步骤:(1)透照方法的确定(2)探伤编号方法(3)几何条件的确定(4)定位标记、识别标记、象质计的选用及摆放;(5)贴片及屏蔽散射线的措施(6)射线窗口对焦(7)曝光量的选择及操作(8)底片质量自检10、 透照方法透照方法见受检压力容器的形状,筒体几何尺寸和材料厚度及贴片情况而定.本公司I.II.III 类压力容器一般采用以下方法:1. 纵缝透照法:图1a 源在外单透照方法 图1d 源在外双壁单影透照图1a 所示为纵向焊缝透照方法,主要适用试板焊缝,容器筒节纵缝。

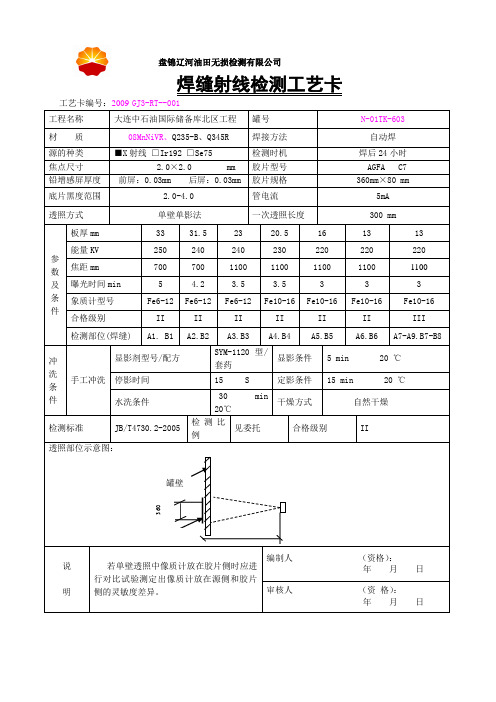

焊缝射线检测工艺卡

二、透照参数

焊缝编号

焊缝长度mm

透照比例

每缝分区数

每缝应拍数

T mm

fmm

L3mm

使用设备

透照方式

应识别丝号

能量KV

曝光量Ma·min

A1

575

20%

3

1

8

600

250

XXQ2505

A

13

160

5×3

B3

300π

20%

4189源自0250XXQ2505

E

13

焦点尺寸:周向H系列:2505:1.0×3.5

定向Q、G系列:2505:2.0×2.0

编制:

审核:

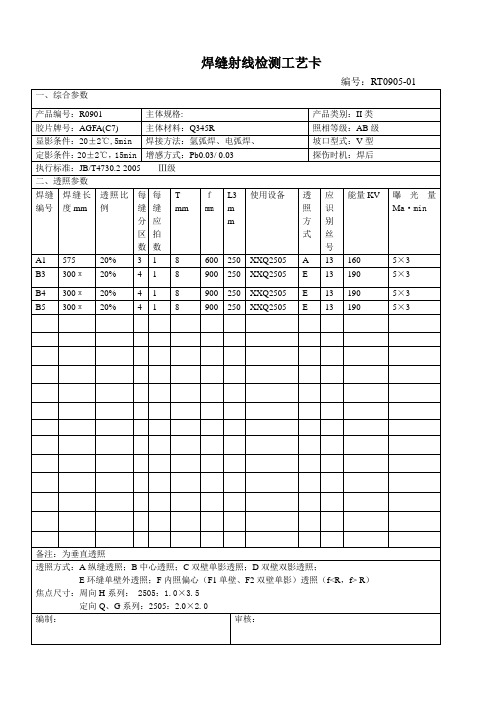

焊缝射线检测工艺卡

编号:RT0905-01

一、综合参数

产品编号:R0901

主体规格:

产品类别:II类

胶片牌号:AGFA(C7)

主体材料:Q345R

照相等级:AB级

显影条件:20±2℃,5min

焊接方法:氩弧焊、电弧焊、

坡口型式:V型

定影条件:20±2℃,15min

增感方式:Pb0.03/ 0.03

探伤时机:焊后

190

5×3

B4

300π

20%

4

1

8

900

250

XXQ2505

E

13

190

5×3

B5

300π

20%

4

1

8

900

250

XXQ2505

E

13

190

5×3

备注:为垂直透照

透照方式:A纵缝透照;B中心透照;C双壁单影透照;D双壁双影透照;

特种设备工艺卡 (射线样张)

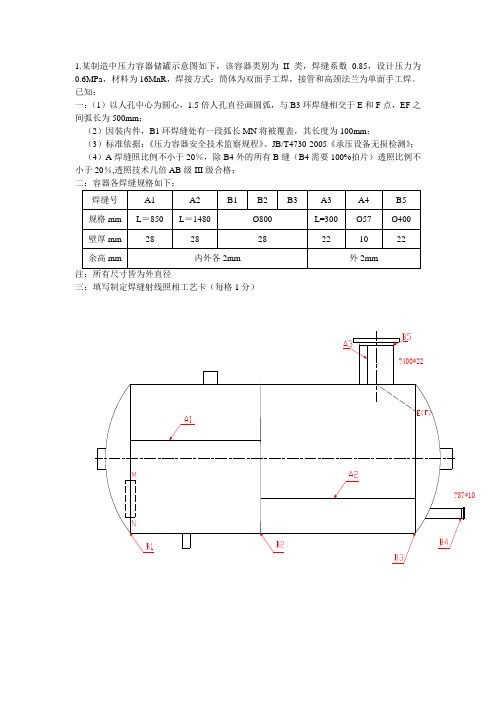

1.某制造中压力容器储罐示意图如下,该容器类别为II类,焊缝系数0.85,设计压力为0.6MPa,材料为16MnR,焊接方式:筒体为双面手工焊,接管和高颈法兰为单面手工焊。

已知:

一:(1)以人孔中心为圆心,1.5倍人孔直径画圆弧,与B3环焊缝相交于E和F点,EF之间弧长为500mm;

(2)因装内件,B1环焊缝处有一段弧长MN将被覆盖,其长度为100mm;

(3)标准依据:《压力容器安全技术监察规程》、JB/T4730-2005《承压设备无损检测》;(4)A焊缝照比例不小于20%,除B4外的所有B缝(B4需要100%拍片)透照比例不小于20%,透照技术几倍AB级III级合格;

三:填写制定焊缝射线照相工艺卡(每格1分)

2、试编制图示压力容器焊缝的射线探伤工艺卡

容器名称:储能罐;

设计压力:1.2MPa 设计温度:60o C

材料牌号:16MnR 工作介质:水、压缩空气

其中5号焊缝长度为200mm,小接管和高颈法兰为单面手工焊,其中对接焊缝均为双面自动焊;

透照技术级别:A类焊缝100%RT,II级合格;B类焊缝20%RT,III级合格;

透照技术级别:AB级;

所有技术参数按JB/T4730-2005要求选取;

在已标焊缝序号前标上相应焊缝类别代号。

1、焊缝射线照相工艺卡(答案)

2、焊缝射线照相工艺卡(答案)

纵缝:L1=600 L3=300 焊缝总长/L3=N

环缝:A1、A2拍片张数不唯一,合理即可。

B1、B2透照方式不唯一,合理即可。

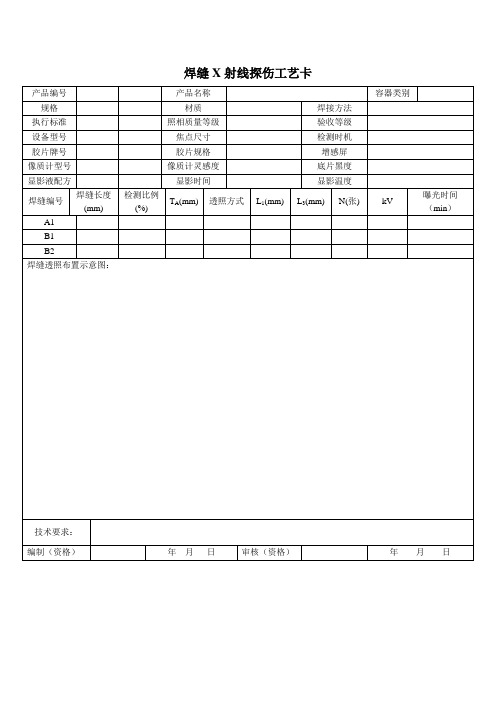

焊缝X射线探伤工艺卡001

焊缝X射线探伤工艺卡

产品编号

产品名称

容器类别规格Fra bibliotek材质焊接方法

执行标准

照相质量等级

验收等级

设备型号

焦点尺寸

检测时机

胶片牌号

胶片规格

增感屏

像质计型号

像质计灵感度

底片黑度

显影液配方

显影时间

显影温度

焊缝编号

焊缝长度

(mm)

检测比例

(%)

TA(mm)

透照方式

L1(mm)

L3(mm)

N(张)

kV

曝光时间

(min)

A1

B1

B2

焊缝透照布置示意图:

技术要求:

编制(资格)

年月日

审核(资格)

年月日

焊缝射线检测工艺卡

29

22

19

15

12

12

能量KV

250

240

240

230

220

220

220

焦距mm

700

700

1100

1100

1100

1100

1100

曝光时间min

5

4.2

3.5

3.5

3

3

3

象质计型号

Fe6-12

Fe6-12

Fe6-12

Fe10-16

Fe10-16

Fe10-16

Fe10-16

合格级别

II

II

II

前屏:0.03mm后屏:0.03mm

胶片规格

360mm×80 mm

底片黑度范围

2.0-4.0

管电流

5mA

透照方式

单壁单影法

一次透照长度

300 mm

参数及条件

板厚mm

33

31.5

23

20.5

16

13

13

能量KV

250

240

240

230

220

220

220

焦距mm

700

700

1Байду номын сангаас00

1100

1100

1100

显影剂型号/配方

SYM-1120型/套药

显影条件

5 min 20 ℃

停影时间

15 S

定影条件

15 min20 ℃

水洗条件

30 min20℃

干燥方式

自然干燥

检测标准

JB/T4730.2-2005

检测比例

超声波,射线,磁粉检测工艺卡

□磁膏□荧光磁粉

□非荧光磁粉

提升力试块

□交流□直流

□交叉磁轭

灵敏度试片

□A1-30/100□A1-15/100

□A1-15/5□A1-7/50

技术要求

检测方法

□连续法湿法、非荧光磁轭法□连续法湿法、荧光子磁轭法

工件表面可见光亮度

□1000Lx

工件表面辐照度

□1000μw/cm³

暗室可见光亮度

工件表面可见光亮度

□1000Lx

工件表面辐照度

□1000μw/cm³

暗室可见光亮度

□20Lx

磁化方向

□周向□纵向□多向

磁化时间

□1-3秒

磁化电流

□A

线圈匝数

□匝

提升力

□118N□45N

□177N

触头(磁轭)间距

□75-200mm

磁悬液浓度

□10-25g/L

□0.5-3.0Gg/l

□1.2-2.4mL/100mL

□前后□左右□格子线

扫描调节

□深度1:□水平1:声程1:

斜探头K值

□K1□K1.5

□K2□K2.5

斜探头前沿

□mm

检测面

□单面单侧□单面双侧

□双面单侧□双面双侧

基准灵敏度

□Ф1×6-9dB

□Ф1×6-6dB

检测标准/合格级别

□JB/T4730.3-2005/Ⅰ

□JB/T4730.3-2005/Ⅱ

检测比例

级别:

年月日

磁粉检测记录

样表编号

记录编号

委托单位

工艺卡编号

工

件

产品(部件)名称

产品规格

□Ф=×mm

压力容器X射线探伤工艺守则

X射线探伤工艺守则1、本《守则》规定了焊缝X射线探伤前的准备、检测、操作、质量评定等工艺内容。

2、引用标准《容规》《GB150-1998》《JB/T 4730.1~4730.6-2005》3、技术要求3.1射线检测前的准备3.1.1探伤机的选择3.1.1.1探伤机的选择根据探伤工件的厚度和探伤方法来确定,严禁射线探机在超负荷条件下工作,最大管电压不得超过额定管电压85%。

3.1.2胶片的选择应符合JB4730标准中提出的要求3.1.3增感屏的选择根据《JB4730》标准规定,射线照相的质量不应低于AB级,应选择铅金属墙增感屏,其前屏厚度0.03mm,后屏厚度为0.1mm,若改变时应重新做曝光曲线。

3.1.4象质计的选择与位置3.1.4.1象质计的选择3.1.4.1.1象质计应从GB5618《线型象质计》标准规定的R10系列的象质计选取,其具体型号应根据透照厚度和质量级别(AB级)所需达到的象质指数按《JB4730》标准中的表5-3选用。

3.1.4.1.2象质计金属丝材料应与被透照工件材料一致,并具有下列标志。

标准代号─JB4730-94线材代号─Fe、Ti、Al、Cu线径编号─R10系列1/7、6/12、10/16。

3.1.4.2象质计的放置线型象质计应放在射线原一侧的工作表面上,被检焊缝区的一端(被检区长度的1/4部位)。

钢丝应横跨焊缝并与焊缝方向垂直,细钢丝置于外侧,当射线源一侧无法放置象质时,也可放在胶片一侧的工件表面上,但象质计指表应提高一级或通过对比试验使实际象质指数达到规定的要求并加“F”标记。

采用射线源置于园形位置的周围曝光技术时,象质计应放在内壁每隔90度放一个。

3.1.5透照方式3.1.5.1根据射线源工件和胶片的相互位置关系,透照方式分为纵缝透照法,环缝外(内)透照法,双壁单影法和双壁双影法五种。

3.1.6透照厚度的确定按下表:注3.1.7几何条件3.1.7.1一次透照长度是指采用分段曝光时,每次曝光新检测的焊缝长度应符合相应透照质量等级的黑度和象质指数规定。

第四章射线透照工艺

第四章:射线透照工艺4.1透照工艺条件的选择射线基本透照参数有射线能量、焦距、曝光量。

射线透照工艺是指为达到一定要求而对射线透照过程规定的方法、程序、技术参数和技术措施,也指详细说明上述方法、程序、技术参数和技术措施的说明文件。

工艺条件是指工艺过程中的有关参数变量及其组合。

射线透照工艺条件包括;设备器材条件,透照几何条件,工艺参数条件和工艺措施条件等。

下面将主要介绍基本透照参数的选择及它们对射线照相质量的影响和工艺编制的原则。

3.2.1射线源和能量的选择1.射线源的选择射线源的选择原则首先要考滤射线源对被检工件应有足够的穿透力。

对X射线来说,穿透力取决于管电压。

管电压越高射线的线质越硬,在试件中的衰减系数越小,穿透厚度越大。

例如100KV的 X射线高灵敏度法最大穿透力为10 mm,射线低灵敏度法最大穿透力为25 mm。

对于r射线来说,穿透力取决于射源的种类,常用的r射线源适用的透照范围Ir192 20mm-90mm(高灵敏度),10-100mm(低灵敏度法),Co60 50-150mm (高灵敏度)30-200mm(低灵敏度法)。

由于放射性同位素的能量不能该变,所以不仅规定了透照厚度的上限(考虑到穿透力),同时规定了透照厚度的下限(考虑到灵敏度)。

选择射线源时必须注意到X射线和r射线照相灵敏度的差异。

由工艺基础理论得知,对比度 D,不清晰度U和颗粒度σ是左右射线影象质量的三大要素,现以Ir192为例与X射线相比较对着三大要素的影响。

我们知道对比度又正比于比衬度 Cs, Cs= /1+n,由图3-1可以看出对45mm以下的钢,用Ir192透照所得射线底片其对比度比X射线底片对比度要差的多。

以25mm 厚度钢为例前者要比后者的对比度低40%。

对比度自然会影响到像质计灵敏度。

另外Ir192的固有不清晰度Ui…值(0.17)比400KV的X射线还大,它分别是100KV、200KV、300KV X射线Ui值的3.4倍,1.8倍,1.4倍。

无损检测工艺规程-探伤工艺的制定ppt课件

2、特点: 超声检测通用工艺规程一般以文字说明为主,

检测对象一般为某类工件,它应具有一定的覆盖性 和通用性。

3、无损检测通用工艺规程应包括以下内容: (1)适用范围:指明该通用工艺规程适用于哪类

工件或哪种产品的焊缝及焊缝类型。

(2)引用标准、法规、 技术文件引用的法规、安 全技术规范、技术标准等。

(8)编制日期。

质量控制 一、质量控制的目的

二、质量控制的要素 (1)人员的控制 (2)设备与器材的控制 (3)技术文件的控制 (4)操作过程的控制 (5)检测环境的控制

(7)检测工艺和检测技术 指明进行超声检测 时可选择的检测技术等级、检测方法、检测方 向、扫查方式、检测部位范围、仪器时基线比 例和灵敏度调整、测定缺陷位置、当量和指示 长度的方法等。

(8)检测结果的评定和质量等级分类 指明检 测结果评定所依据的验收标准或技术标准以及 验收合格级别等。

(9)检测记录、报告和资料存档 规定检测原 始记录、报告内容及格式要求,资料、档案管 理要求,安全管理规定等。

(10)编制(级别)、审核(级别)和批准人、 制定日期 超声检测通用工艺规程的编制、审核 及批准应符合相关法规或标准的规定。

(4)检测工艺参数 检测方法、检测比例、检 测部位、仪器时基线比例和检测灵敏度调整等。

(5)检测技术要求 执行标准、验收等级。

(6)检测部位示意图。

(7)编制人员(资质级别)、审核人员(资质 级别)。

探伤工艺பைடு நூலகம்

一、无损检测工艺规程包括: 1、通用工艺规程 2、工艺卡

(一)超声检测通用工艺规程

1、定义: 无损检测通用艺规程应根据相关法规、 安全技术规范、产品标准、有关的技术文 件和JB/T4730.3-2005等标准的要求,并针 对检测机构的特点和检测能力进行编制的 技术文件。超声波检测通用工艺规程应涵 盖本单位(制造、安装或检验检测单位) 产品(或检测对象)的检测范围。

锅炉安装通用X射线探伤工艺规范

锅炉安装通用X射线探伤工艺规范1.总则(目的、依据及范围)1.1 目的为保证锅炉安装焊缝探伤质量得到可靠控制,特制定本工艺规程。

1.2 依据GB3323-87《锅炉焊缝射线探伤规程》及JB4730-94《压力容器焊缝探伤规程》1.3 本规程的适用范围1.3.1 锅炉安装现场组装焊接。

1.3.2 焊接工艺评定及焊工考试的试件等。

1.4 对工件表面的要求:1.4.1 焊缝必须经过外观检查合格。

1.4.2 被探区表面不规则的程度应不妨碍底片上缺陷的辨认,如飞溅物、咬边、焊瘤、焊疤等。

否则必须在探伤拍片前进行清除或修整。

1.5 探伤设备1.5.1 型号:XXH(Q)2005、2505。

1.5.2 探伤设备的性能必须完好。

1.5.3 使用上述X射线机,必须严格按其操作规程进行操作。

1.6 胶片与增感屏:1.6.1 胶片:工业X胶片,按相应标准规定选用。

胶片必须在有效期内使用。

胶片应存放在阴凉干燥的地方避免潮湿、高温和曝晒,并远离射线源,存放胶片室内温度为20±10℃,相对湿度在50-60%为宜。

1.6.2 增感屏:按相应标准的规定选用,选用铅箔增感屏,应保持增感屏的表面平整,不准有油脂、污物、斑痕及机械损伤。

1.7 线型象质计:线型象质计:按相应标准有关规定选用相应系列的象质计。

1.8 底片标记:底片上除有线型象质影象外,必须有下列标记:1.8.1 工件编号。

1.8.2 底片编号。

1.8.3 定位记号和搭接标记。

1.8.4 焊工钢印号。

1.9 几何条件:按相应标准的有关规定选择。

2.拍片2.1 胶片裁装。

2.1.1 胶片裁装前首先应检查暗袋内外是否清洁,不得露光,检查增感屏是否清洁,表面不得有折皱、裂纹、划伤和污物,不合格的暗袋或增感屏严禁继续使用。

2.1.2 暗室不得有自然光。

洗片灯必须安全可靠。

2.1.3 胶片逐张带纸裁剪,不得用手直接接触胶片面,裁片尺寸应能满足拍片的要求。

2.1.4 装片时,增感屏要全部取出暗袋,去掉胶片隔离纸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X射线探伤工艺卡

表号:HH-C/T-04

产品编号:

委托部门 检测部门

产品名称 容器类别 工件材质

工件规格 容器编号 表面状况

检测部位 检测比例 底片黑度

设备型号 胶片型号 胶片规格

增感屏 厚度度 前屏 后屏 像质计 摆放位置 应识别丝号

(丝径mm)

透照方式 射线源至工件距离(f) 管电压kv

管电流mA 曝光时间min 透照次数

显影时间min 定影时间min 显定影温度℃

检测标准 JB/T4730.2-2005 合格级别 级 检测工艺编号

焊缝编号 透照张数

检测部位示意图

编制 审核

无损检测专用章

年 月 日 年 月 日