二级减速器中间轴加工工艺设计

二级减速器课程设计(详细完整样版)

二级减速器课程设计(样版)一、课程简介●介绍二级减速器的基本概念、原理和应用领域。

强调其在机械传动系统中的重要性和作用。

二、原理与结构●详细介绍二级减速器的工作原理,并讲解其内部结构和组成部件。

包括齿轮的种类、齿轮传动的工作原理等。

三、齿轮计算与设计●介绍齿轮传动的计算方法,包括模数、齿轮比、啮合角等概念,并讲解如何进行齿轮的选型和设计。

四、二级减速器的优缺点●分析二级减速器的优势和限制,探讨其适用范围和特点。

同时介绍其他类型减速器的比较。

五、二级减速器的应用案例●展示二级减速器在各种机械传动系统中的实际应用案例,包括工业生产、交通运输、航空航天等领域。

六、选材与制造工艺●介绍二级减速器的常用材料选择原则,以及制造工艺和加工方法。

包括热处理、表面处理等关键技术。

七、维护与故障排除●详细讲解二级减速器的维护方法和注意事项,以及常见故障的排除方式。

强调定期检查和润滑的重要性。

八、创新发展趋势●探讨当前二级减速器领域的创新发展趋势,包括数字化技术的应用、轻量化设计和绿色制造的趋势等。

九、实践操作与实验●提供实际的二级减速器实验环节,让学生能够亲自操作和观察,加深对课程内容的理解和应用能力。

十、课程评估与学习成果●设计课程评估方式,包括考试、实验报告、项目作业等形式,以评估学生对二级减速器知识的掌握和应用能力。

十一、参考资料和资源●提供相关的参考书籍、学术论文和网上资源,供学生进一步学习和深入了解二级减速器的相关知识。

十二、学习支持与辅导●提供学生在学习过程中的支持和辅导,包括答疑时间、学习小组、实验室指导等形式,以促进学生的学习效果。

以上是关于二级减速器课程设计的详细完整版内容。

通过学习这门课程,学生将掌握二级减速器的原理与结构、齿轮计算与设计、应用案例、制造工艺等相关知识,培养他们在机械传动领域中的专业能力和实践技能。

同时,通过实践操作和实验环节,能够加深对所学知识的理解并培养解决问题的能力。

希望以上内容对您有所帮助。

二级减速器设计方案精选全文

精选全文完整版(可编辑修改)目录第一章:传动方案的拟定及说明 (2)第二章:电动机的选择 (2)第三章:计算传动装置的运动和动力参数 (3)一.传动比分配二.运动和动力参数计算第四章:带传动设计 (4)一.带传动设计二.V带的结构图第五章:齿轮设计 (6)一.高速级齿轮传动设计二.低速级齿轮传动设计三.齿轮结构图四.齿轮设计归纳总结第六章:减速器装配草图设计 (14)一.减速器零件的位置尺寸二.减速器装配草图第七章:轴的设计计算 (15)一.高速轴的设计计算二.中间轴的设计计算三.低速轴的设计计算第八章:滚动轴承的选择及计算 (18)第九章:键连接的选择及校核计算 (19)一.中间轴上键的选择及校核计算二.低速轴上键的选择及校核计算第十章:联轴器的选择 (20)第十一章:减速器箱体和附件的选择 (20)第十二章:润滑与密封 (21)第十三章:设计小结 (21)第十四章:参考文献………………………………………………………………22 第一章:传动方案的拟定及说明已知:带式输送机驱动卷筒的转速为w n =71r/min ,减速器的输出功率w P =5.2kw ,该设备的使用年限为29年,一年工作365天,工作制为单班制(8小时),工作中有轻微振动。

传动方案的拟定为双级圆柱齿轮减速器,采用高速级分流式。

齿轮相对于轴承为对称布置,沿齿宽载荷分布较均匀。

减速器结构较复杂,但可用于大功率,变载荷场合。

第二章:电动机的选择一:电动机容量 1. 工作机所需功率w P已知:w P =5.2kw,转速w n =71r/min 2.电动机的输出功率d P 由表2-4得:V 带传动效率1η=0.96,弹性联轴器传动效率2η=0.99,闭式圆柱齿轮传动效率4η,6η,8η=0-97,滚动轴承传动效率3η,5η,7η=0.99,考虑传动装置的功率损耗,电动机输出功率为η=1η2η4η6η8η3η5η7η=0.84故电动机的输出功率d P =P wη=5.2kw /0.84=6.19KW3.电动机的额定功率edP根据计算出的输出功率查表20-1可得电动机额定功率edP =7.5kw 。

二级减速器设计说明书

机械设计课程设计说明书设计题目:带式运输机传动装置设计姓名:班级:学号:指导教师:机械工程学院二○一八年十二月目录一、题目及设计要求 (1)1、设计题目 (1)2、设计数据与要求 (1)3、设计任务 (1)二、传动方案的分析和拟定 (3)三、电动机的选择 (5)3.1选择电动机的结构和类型 (5)3.2传动比的分配 (6)3.3传动系统的运动和动力计算 (7)四、减速器齿轮传动的设计计算 (9)4.1高速级斜齿圆柱齿轮的设计计算 (9)4.2低速级直齿圆柱齿轮的设计计算 (15)4.3两级圆柱齿轮减速器的传动误差校核 (20)五、减速器轴的设计 (21)5.1轴的设计与校核 (21)5.2键的选择与校核 (35)5.3轴承的选择与寿命校核 (37)六、箱体的设计 (43)6.1箱体附件 (43)6.2铸件减速器机体结构尺寸计算表 (43)七、减速器的密封与润滑 (45)八、设计小结 (47)参考文献一、题目及设计要求1、设计题目设计带式运输机装置中的动力传动装置。

带式运输机的传动装置如图1所示。

图1 带式运输机的传动装置示意图2、设计数据与要求设计数据:运输带的工作拉力F = 2800 牛;运输带的工作速度v = 2.0 米/秒;卷筒直径D = 250 毫米;生产规模:中小批量生产;工作条件:两班制(每班工作8小时),连续单向运转,有轻微振动,室内工作,有粉尘;使用期限:8年,大修期为2~3年;运输带速度允许误差:±5%动力来源:电力,三相交流(380/220 V)。

3、设计任务1. 拟定至少三种传动方案,并对这些方案进行分析对比;2. 针对所选传动方案,进行原动机的选择与传动装置运动和动力参数的计算、传动件(如齿轮传动、带传动)的设计计算、轴的设计计算、轴承及其组合部件设计、键连接和联轴器的选择与校核计算、润滑及附件的设计等;3. 采用先进三维软件对其中一轴系进行三维建模;4. 装配图一张(A0);5. 零件工作图2张(传动零件A3);6. 编写设计计算说明书一份(不少于25页)。

(完整版)二级减速器课程设计说明书

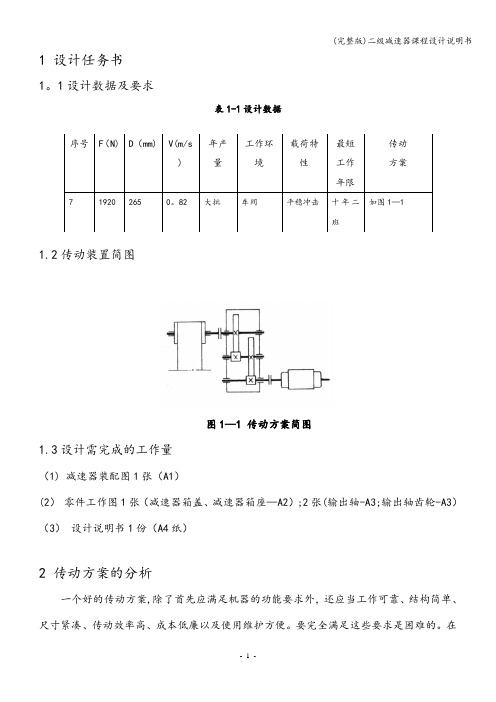

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

课程设计--二级齿轮减速器设计

课程设计--二级齿轮减速器设计机械设计课程设计计算说明书题目: 二级齿轮减速器设计学院:机械与汽车工程学院班级:热能(车用发动机)设计者:陈卓钊学号:201030040466指导教师:陈扬枝2013年1 月17日指导教师评语:课程设计成绩:指导老师签字:年月日目录一、设计任务书………………………………………………………………………………1.1 机械课程设计的目的…………………………………………………………………1.2 设计题目………………………………………………………………………………1.3 设计要求………………………………………………………………………………1.4 原始数据………………………………………………………………………………1.5 设计内容………………………………………………………………………………二、传动装置的总体设计……………………………………………………………………2.1 传动方案………………………………………………………………………………2.2 电动机选择类型、功率与转速………………………………………………………2.3 确定传动装置总传动比及其分配…………………………………………………2.4 计算传动装置各级传动功率、转速与转矩………………………………………三、传动零件的设计计算……………………………………………………………………3.1 V带传动设计……………………………………………………………………………3.1.1计算功率……………………………………………………………………………3.1.2带型选择……………………………………………………………………………3.1.3带轮设计……………………………………………………………………………3.1.4验算带速……………………………………………………………………………3.1.5确定V带的传动中心距和基准长度………………………………………………3.1.6包角及其验算………………………………………………………………………3.1.7带根数………………………………………………………………………………3.1.8预紧力计算…………………………………………………………………………3.1.9压轴力计算…………………………………………………………………………3.1.10带轮的结构…………………………………………………………………………3.2齿轮传动设计……………………………………………………………………………3.2.1选择齿轮类型、材料、精度及参数………………………………………………3.2.2按齿面接触疲劳强度或齿根弯曲疲劳强度设计…………………………………3.2.3按齿根弯曲疲劳强度或齿面接触疲劳强度校核…………………………………3.2.4齿轮传动的几何尺寸计算…………………………………………………………四、铸造减速器箱体的主要结构尺寸………………………………………………………五、轴的设计…………………………………………………………………………………5.1高速轴设………………………………5.1.1选择轴的材料………………………………………………………………………5.1.2初步估算轴的最小直径……………………………………………………………5.1.3轴的机构设计,初定轴径及轴向尺寸……………………………………………5.2中间轴设计………………………………………………………………………………5.2.1选择轴的材料………………………………………………………………………5.2.2初步估算轴的最小直径……………………………………………………………5.2.3轴的机构设计,初定轴径及轴向尺寸……………………………………………5.3低速轴设………………………………5.3.1选择轴的材料………………………………………………………………………5.3.2初步估算轴的最小直径……………………………………………………………5.3.3轴的机构设计,初定轴径及轴向尺寸……………………………………………5.4校核轴的强度……………………………………………………………………………5.4.1按弯扭合成校核高速轴的强度……………………………………………………5.4.2按弯扭合成校核中间轴的强度……………………………………………………5.4.3按弯扭合成校核低速轴的强度……………………………………………………六、滚动轴承的选择和计算…………………………………………………………………6.1高速轴上的滚动轴承设计………………………………………………………………6.1.1轴上径向、轴向载荷分析…………………………………………………………6.1.2轴承选型与校核……………………………………………………………………6.2中间轴上的滚动轴承设计………………………………………………………………6.2.1轴上径向、轴向载荷分析…………………………………………………………6.2.2轴承选型与校核……………………………………………………………………6.3低速轴上的滚动轴承设计………………………………………………………………6.3.1轴上径向、轴向载荷分析…………………………………………………………6.3.2轴承选型与校核……………………………………………………………………七、联轴器的选择和计算………………………………………………………………………7.1联轴器的计算转矩………………………………………………………………………7.2许用转速…………………………………………………………………………………7.3配合轴径…………………………………………………………………………………7.4配合长度…………………………………………………………………………………八、键连接的选择和强度校核………………………………………………………………8.1高速轴V带轮用键连接…………………………………………………………………8.1.1选用键类型…………………………………………………………………………8.1.2键的强度校核………………………………………………………………………8.2中间轴与齿轮用键连接…………………………………………………………………8.2.1选用键类型…………………………………………………………………………8.2.2键的强度校核………………………………………………………………………8.3低速轴与齿轮用键连接…………………………………………………………………8.3.1选用键类型…………………………………………………………………………8.3.2键的强度校核………………………………………………………………………8.4低速轴与联轴器用键连接………………………………………………………………8.4.1选用键类型…………………………………………………………………………8.4.2键的强度校核………………………………………………………………………九、减速器的润滑……………………………………………………………………………9.1齿轮传动的圆周速度……………………………………………………………………9.2齿轮的润滑方式与润滑油选择…………………………………………………………9.3轴承的润滑方式与润滑剂选择…………………………………………………………十、绘制装配图及零件工作图……………………………………………………………十一、设计小结………………………………………………………………………………十二、参考文献………………………………………………………………………………一、设计任务书1.1机械课程设计的目的课程设计是机械设计课程中的最后一个教学环节,也是第一次对学生进行较全面的机械设计训练。

二级齿轮减速器齿轮零件的加工工艺流程

二级齿轮减速器齿轮零件的加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!二级齿轮减速器齿轮零件的加工工艺流程:①材料选择与采购:根据设计要求,选取适宜的齿轮材料,如40Cr,注重其机械性能与耐磨性。

②毛坯制备:通过锻造或铸造得到齿轮毛坯,确保形状尺寸接近最终产品,减少后续加工余量。

③热处理:对毛坯进行正火或退火处理,以改善材料内部结构,降低硬度便于加工,并消除内应力。

④粗加工:使用车床、铣床等进行粗加工,初步成型,包括切除大部分余量,打孔、铣键槽等。

⑤齿形加工:采用滚齿、插齿或剃齿工艺精加工齿轮齿形,保证齿廓精度和表面粗糙度。

⑥热处理强化:加工完齿形后进行渗碳淬火或表面淬火,提高齿轮表面硬度和耐磨性。

⑦磨齿与研齿:对淬火后的齿轮进行磨齿,进一步提高齿形精度和表面光洁度;必要时进行研齿,确保啮合质量。

⑧精加工其他部位:完成齿部加工后,对齿轮的非齿部进行精加工,如轴颈、端面等,确保装配精度。

⑨检测与质量控制:运用齿轮检测仪器如齿圈径向跳动仪、齿形误差测量仪等,检查齿轮各项参数,确保符合设计标准。

⑩清洗与防锈处理:最后对齿轮进行清洗,去除加工残留物,并进行防锈处理,准备装配或入库。

二级减速器课程设计完整版

二级减速器课程设计完整版一、课程背景在机械设计领域中,减速器是一种常见的机械传动装置,用于调节机械设备的输出转速,实现输出力矩的放大或减小。

二级减速器作为减速器的一种,具有结构复杂、传动效率高等特点,广泛应用于各种工业领域。

因此,对于二级减速器的设计原理和结构特点有着重要的研究意义。

本课程将详细介绍二级减速器的设计原理和计算方法,帮助学习者深入了解二级减速器的工作原理和设计过程。

二、课程内容1. 二级减速器的分类和工作原理- 正斜齿轮传动、斜齿轮传动和蜗杆传动的特点和适用范围- 二级减速器的传动比计算方法和选择原则2. 二级减速器的结构设计- 二级减速器的零部件设计要点和特点- 主要零部件的材料选择和加工工艺3. 二级减速器的热处理和装配- 热处理对二级减速器性能的影响和作用- 二级减速器的装配步骤和注意事项4. 二级减速器的性能测试和调试- 对二级减速器进行性能测试的方法和工具- 二级减速器的调试原则和步骤三、课程目标通过本课程的学习,学生将能够掌握二级减速器的设计原理和计算方法,了解二级减速器的结构特点和制造工艺,具备二级减速器的设计和调试能力。

同时,通过实际操作和案例分析,提高学生对于机械设计的实践能力和解决问题的能力,为将来从事机械设计相关工作打下坚实的基础。

四、课程教学安排- 第一阶段:介绍二级减速器的分类和工作原理,包括传动比的计算和选择方法。

学生需要通过课堂理论学习和案例分析,掌握相关理论知识。

- 第二阶段:实践操作,包括二级减速器结构设计、材料选择和加工工艺的实际操作。

学生将根据教师指导,完成二级减速器零部件的设计和制作。

- 第三阶段:实验室测试和调试,学生将在实验室进行二级减速器的性能测试和调试操作。

通过实验数据的分析和处理,学生将掌握二级减速器的调试原则和方法。

五、课程评估本课程的评估方式将采用学习报告、设计作业和实验成绩相结合的方式。

学生需要完成相关的作业和实验报告,通过对课程内容的掌握和实践操作的表现,来评估学生的学习效果和能力提升情况。

二级同轴式减速器设计说明书

二级同轴式减速器设计说明书一、引言减速器在现代机械传动中起着至关重要的作用,它能够降低转速、增大扭矩,以满足各种工作机的需求。

本次设计的二级同轴式减速器具有结构紧凑、传动平稳、效率高等优点,适用于多种工业场合。

二、设计任务与要求(一)设计任务设计一款用于特定工作条件下的二级同轴式减速器,满足输出扭矩、转速和工作寿命等要求。

(二)设计要求1、确定减速器的传动比分配。

2、完成各零部件的结构设计和强度校核。

3、选择合适的材料和热处理方式。

4、绘制减速器的装配图和零件图。

三、传动方案的拟定(一)传动形式选择考虑到工作机的性能要求和使用条件,选择二级同轴式圆柱齿轮减速器。

这种传动形式结构紧凑,能实现较大的传动比,且传动效率较高。

(二)电机选择根据工作机的功率需求、转速要求以及工作环境等因素,选择合适的电机类型和型号。

(三)传动比分配合理分配各级传动比,以保证减速器的尺寸合理、结构紧凑,并使各级齿轮的强度和寿命得到充分利用。

四、齿轮设计计算(一)高速级齿轮设计1、选择齿轮材料和精度等级。

2、按齿面接触强度计算小齿轮分度圆直径。

3、确定齿轮齿数、模数等参数。

4、按齿根弯曲强度校核齿轮强度。

(二)低速级齿轮设计重复上述步骤,完成低速级齿轮的设计计算。

五、轴的设计计算(一)高速轴设计1、初步估算轴的直径。

2、轴的结构设计,确定轴的各段长度和直径。

3、按弯扭合成强度校核轴的强度。

(二)中间轴设计同理,完成中间轴的设计计算。

(三)低速轴设计按照相同的方法进行低速轴的设计与校核。

六、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适类型和型号的滚动轴承,并进行寿命计算。

七、键的选择与校核选择合适的键连接齿轮与轴,并校核其强度。

八、箱体结构设计(一)箱体形状和尺寸根据内部零部件的布置和安装要求,确定箱体的形状和尺寸。

(二)箱体材料和壁厚选择合适的箱体材料,并确定其壁厚。

(三)箱体的加强筋和凸台设计为增加箱体的强度和刚度,合理设计加强筋和凸台。

机械设计课程设计_二级减速器设计说明书

电动机外形尺寸

中心

外形尺寸

底 脚 安 装 底脚螺栓 轴 伸 建 联 接 部

高H

L1 (b2 / 2 b1 ) h

尺寸

A B

直径 K

尺寸 分尺寸 D × F×CD

E

132

216×140

475 (135/ 2 210) 315

12 38 × 80

10×8

6.理论总传动比

7.传动比分配

i总

960 73.46

[1.88 3.2( 1 z1

1 )] cos z2

[1.88 3.2 ( 1 19

1 )] cos12 81

1.636

由参考文献[1] P140 图 8.21 取重合度系数Y =0.72

由式 8.2 得 0.318d z1 tan 0.318 0.519 tan12 0.642

328338.748 2500130 100% 1.02% 2500 130

带式传动装置的运动和动力参数

轴 名 功率 P/

转矩 T/

Kw

Nmm

电机轴

2.940

29246.875

Ⅰ轴

2.9106

28954.406

Ⅱ轴

2.7950

.432

Ⅲ轴

2.6840

.911

Ⅳ轴

2.630

.272

6

转速 n/ r/min 960 960 225.40 73.46 73.46

三、选择齿轮材料,热处理方式和精度等级.............. 错误!未定义书签。 四、齿轮传动校核计算................................ 错误!未定义书签。

(一)、高速级 ...................................错误!未定义书签。 (二)、低速级 ...................................错误!未定义书签。 五、初算轴径........................................ 错误!未定义书签。 六、校核轴及键的强度和轴承寿命:.................... 错误!未定义书签。 (一)、中间轴 ...................................错误!未定义书签。 (二)、输入轴 ...................................错误!未定义书签。 (三)、输出轴 ...................................错误!未定义书签。 七、选择联轴器...................................... 错误!未定义书签。 八、润滑方式........................................ 错误!未定义书签。 九、减速器附件:.................................... 错误!未定义书签。 十一 、参考文献.....................................错误!未定义书签。

减速器轴加工工艺及夹具设计

减速器轴加工工艺及夹具设计随着工业的发展,机械制造业中减速器的应用越来越广泛。

减速器作为一种重要的动力传动装置,其轴的加工工艺和夹具设计至关重要。

本文将从减速器轴的加工工艺和夹具设计两个方面进行介绍。

一、减速器轴的加工工艺减速器轴是减速器的核心部件之一,它的质量和精度对减速器的使用寿命和性能有着重要的影响。

减速器轴的加工工艺应该从以下几个方面进行考虑:1. 材料选择减速器轴的材料一般选择优质的合金钢或不锈钢,以保证其强度和耐腐蚀性能。

在选择材料时需要考虑轴的使用环境和要求,以确定材料的种类和性能。

2. 切削工艺减速器轴的加工一般采用车削、铣削、钻削等切削工艺,对于轴的精度要求高的部位,还需要进行磨削和热处理等加工工艺。

在加工过程中,需要保证加工刀具的质量和精度,以及加工设备的稳定性和精度。

3. 尺寸检测减速器轴的尺寸精度直接影响减速器的使用效果,因此在加工过程中需要进行尺寸检测,以保证轴的精度和质量。

常用的检测方法包括测量仪器检测、光学检测、投影仪检测等。

二、减速器轴夹具设计夹具是减速器轴加工过程中必不可少的工具,其设计质量和精度对加工效果和轴的质量有着直接的影响。

减速器轴夹具设计应从以下几个方面进行考虑:1. 夹具类型减速器轴夹具的类型多种多样,根据加工要求和轴的形状特点进行选择。

常用的夹具有三爪卡盘、四爪卡盘、弹性夹具、真空吸附夹具等。

2. 夹紧力度减速器轴夹具的夹紧力度要适中,不能过紧或过松,以免影响加工精度和轴的质量。

夹具的夹紧力度应根据轴的材料和尺寸等因素进行调整。

3. 夹具精度减速器轴夹具的精度直接影响加工精度和轴的质量。

夹具的精度应该与加工精度相匹配,夹具的组装和安装过程也要保证精度。

4. 夹具的可靠性和稳定性减速器轴夹具的可靠性和稳定性对加工过程和轴的质量有着直接的影响。

夹具的设计应该考虑到加工过程中的力和热变化,以及夹具本身的强度和稳定性。

结语减速器轴的加工工艺和夹具设计是减速器制造过程中的关键环节,其质量和精度直接影响减速器的使用寿命和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西南科技大学毕业设计 西南科技大学 Southwest University of Science and Technology 毕业设计说明书(论文)

设计题目: 二级减速器中间轴加工工艺设计 课程名称: 机械制造与自动化 学生姓名: 学 号: 专 业: 机械制造与自动化 指导教师:

起止时间:2011年4月20日至 2011年9月 12 日西南科技大学毕业设计 课题:二级减速器中间轴加工工艺设计 图示为两级减速器简图。该减速器中间轴在减速器中安装与工作的部位结构简图如下:

· 图一 二级减速器图

图二 二级减速器中间轴图 西南科技大学毕业设计

第III页 共39页 图三 中间轴零件图 西南科技大学毕业设计

摘要 我们通过对中间轴零件进行工艺分析,选择合理的毛坯外形与尺寸。根据粗基准、精基准的选择原则,选择正确的定位基准和加工顺序,选择和计算加工余量,制定工艺路线,通过分析比较各工艺路线的优点与不足,选择合理的工艺路线。查找、分析、计算各工序的切削用量,进给量及切削速度,计算工时。对中间轴的加工进行了夹具设计,通过分析中间轴零件加工的工艺性,确定定位、夹紧方案,对定位误差、夹紧力进行了简单计算。 关键词 中间轴、加工工艺、工序 西南科技大学毕业设计 Abstract We process the parts of the intermediate shaft analysis, a reasonable choice of therough shape and size. According to rough benchmark, the benchmark fine selection principle to select the correct positioning of reference and processing sequence, selection and calculation of allowances, the development process route, process route by analyzing and comparing the advantages and disadvantages, choose the right process route. Search, analysis, calculation of the process of cutting, feed rate and cutting speed to calculateworking hours. The processing of the intermediate shaft to the fixture design processbyanalyzing the intermediate shaft part of the process to determine the positioning,clampingprogram, the positioning error, the clamping force of a simple calculation. Key words intermediate shaft, processing technology, processes, fixtures 西南科技大学毕业设计

第- 1 -页 共39页 目录 第一章、概 论...................................................1 第一章、 零件图分析 §2.1零件结构组成………………………………………………………………………..3 §2.2零件结构分析………………………………………………………………………..3 §2.2.1结构形状…………………………………………………………………………..4 §2.2.2尺寸结构分析……………………………………………………………………..4 §2.2.3技术要求…………………………………………………………………………..4 §2.2.4零件功用…………………………………………………………………………..4 §2.3零件材料选取所考虑的因素………………………………………………………..4 第二章、 毛坯的确定 §3.1毛坯的选择…………………………………………………………………………..7 §3.2毛坯的设计…………………………………………………………………………..7 第四章、基准的选择与工件的装夹 §4.1基准的选择…………………………………………………………………………..8 §4.1.1粗基准的选择……………………………………………………………………..9 §4.1.2精基准的选择……………………………………………………………………..9 §4.2工件的装夹…………………………………………………………………………..9 §4.2.1直接找正装夹……………………………………………………………………..10 §4.2.2装夹方案的确定…………………………………………………………………..10 第五章、 拟定加工工艺路线 §5.1零件加工表面方法选择……………………………………………………………..11 §5.2加工阶段划分………………………………………………………………………..11 §5.3重要工序说明………………………………………………………………………..11 §5.4加工顺序安排………………………………………………………………………..12 §5.5工艺路线……………………………………………………………………………..12 §5.6方案分析与比较……………………………………………………………………..12 §5.7加工余量分析………………………………………………………………………..13 第六章、 机床、夹具、刀具、量具的选择 §6.1机床的选择…………………………………………………………………………..17 §6.2夹具的选择…………………………………………………………………………..17 §6.3刀具的选择…………………………………………………………………………..17 §6.4量具的选择…………………………………………………………………………..17 第七章、 各工序切削用量的选择及工时计算………………………………..18 第八章、 加工工序卡…………………………………………………………...25 第九章、 加工工艺卡……………………………………………………………26 第十章、 加工工序………………………………………………………………27 结束语……………………………………………………………………………..30 致谢………………………………………………………………………………..31 参考文献…………………………………………………………………………..32 西南科技大学毕业设计 第- 2 -页 共39页 第一章 概论 在现代机械生产中,中间轴的种类繁多,它包括有高速轴、中间轴、低速轴等。中间轴零件是旋转体零件,其长度大于直径,通常由外圆柱面、键槽、等表面结构构成;主要用来支承传动零件齿轮,传递运动与扭矩。目前国内基本还是三大巨头的天下,哈尔滨轴承厂,瓦房店轴承厂,洛阳轴承厂,而后期之秀也不错,大多分布在江浙一带,如:人本轴承,天马轴承等而轴承品种太多,分为很多类型。一些厂家专门生产其中一类,也能占据一地之席。如:关节轴承的老大,目前是福建的龙溪轴承。汽车轴承早几年襄阳轴承厂占的分额停大,冒似这几年快要垮的样子,好象被什么三环收购了。而轴承座的代表是江苏响水县的为代表,带座外球面老大冒似应该算广东东莞轴承厂,但福建泉州地区的几个带座外球面厂这几年也有点分庭抗礼的样子而低端微型的又好象浙江慈溪那些小工厂占的份额也是惊人的。

1、我国使用情况:国内的各种减速器多以中间轴传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。现有的各类减速器多存在着消耗材料和能源较多,对于大传动比的减速器,该问题更为突出。由于减速装置在各部门中使用广泛,因此,人们都十分重视研究这个基础部件。不论在减小体积、减轻重量、提高效率、改善工艺、延长使用寿命和提高承载能力以及降低成本等等方面有所改进的话,都将会促进资源(包括人力、材料和动力)的节省。 2、我国需求状况:中间轴是减速器的重要部分需求量很大,我国机械制造工业正处于高速增长阶段。随着国际市场的进一步拓宽,而减速器机在出口数量、品种、产品档次、创汇额上将会有重大突破。特别是平动轴齿轮减速器由于体积小,重量轻,传动效率高,将会节省可观的原料和能源。

3、发展前景:2009年一季度实现营业总收入6812万元,同比增长32.2%;营业利润757万元,同比增长3.46%;利润总额756万元,同比增长3.65%;稀释每股收益0.07元,与去年同期持平。产品定位高端,业绩稳定。公司为高端轴承行业龙头,主营产品包括轴承、电主轴、轴承专用工艺装备和检测仪器等三大类。营业收入大幅增加主要是由于公司在民用高端轴承领域销售势头良好。但是由于产品结构出现了变化,毛利率较低的产品销售增加,因此毛利率同比下降了7.3个百分点,导致营业利润的增幅远远小于营业收入的增幅。洛阳轴承研究所整体注入可期。2008年11月20日, 轴研科技(行情 股吧)与国机集团签署《发行股份购买资产协议书》,拟向其发行1059万股股份,购买其持有的轴研所100%股权。该事项已经通过了国资委和股东大会的审核,正在等待证监会批复。预计此次交易完成后,轴研所的军品轴承研发业务和轴承检测服务业务及精密型重型轴承产业化项目将注入轴研