氯化钾镀锌钝化后发黑的原因分析

镀锌线镀后钝化工艺质量缺陷分析

镀锌线镀后钝化工艺质量缺陷分析摘要:无花热镀锌,镀后钝化处理药剂使用三价铬钝化液。

三价铬钝化液主要成分是铬酸,铬酸是一种强氧化剂,对锌层有强烈的钝化作用,在钝化膜形成过程中起主要作用。

但由于受多种因素影响,在实际使用过程中三价铬钝化液也会造成各种表面质量缺陷,例如板面发白(严重时呈白锈)、摩擦黑斑、斑迹发花印痕等,严重影响客户使用。

关键字:钝化液钝化膜质量缺陷1前言无花热镀锌,镀后钝化处理药剂使用三价铬钝化液。

当热镀锌板接触铬酸钝化液时,锌就与铬酸起化学反应,即在热镀锌板表面形成一层致密的铬酸盐钝化膜。

这层钝化膜化学性质不活泼,可防止水汽、空气直接接触锌层,起到防锈作用。

钝化膜的形成过程是相当复杂的,钝化过程是金属和介质发生化学反应,生成了一层极薄的保护膜,这层薄膜通常是氧化剂和金属的化合物,它能够抑制阳极反应保护锌层。

但由于受多种因素影响,在实际使用过程中三价铬钝化液也会造成各种表面质量缺陷,例如板面发白(严重时呈白锈)、摩擦黑斑、斑迹发花印痕等,严重影响客户使用。

2常见钝化液引起的质量缺陷2.1板面发白、掉粉板面呈现白色色差,可析出白粉物质。

随着钢卷存放时间增加,板面发白缺陷越容易出现。

图1:板面发白缺陷样貌2.2板面发花镀锌板在钝化前板面正常,经钝化后出现发花斑迹质量缺陷。

2.3白锈此种缺陷经常出现在夏季多雨潮湿季节,绝大多数白锈的镀锌卷都有进水痕迹。

白锈较轻,断面白锈有包装纸折印,板面占面积较小,包装纸没有水浸痕迹,这种白锈是由于镀锌卷下线时温度较环境温度高出较多,包装后卷中较热,温度下降后在包装物内形成负压,环境潮湿空气大量进入后形成凝露。

白锈较重,端面一侧有呈扇形白锈,开卷后板面白锈所占面积较大,无法擦掉。

外包装纸有或轻或重的浸水痕迹,此种白锈是由于在运输过程中进入雨水或海水造成镀锌卷钝化防护失效,而产生白锈。

2.4摩擦黑斑该缺陷多为运输过程由于颠簸造成带钢层间相互摩擦,摩擦点经氧化形成黑斑。

碱性镀锌在电镀过程中发黑现象

碱性镀锌在电镀过程中发黑现象镀锌钝化后零件发黑是常见的故障,但在电镀过程中镀件变黑的现象却很少见。

最近遇到这样一个现象:一整挂零件从上至下约有20个,镀15min左右,这挂零件外观正常;但随着电镀时间的增加,从挂具开始,零件从上至下逐渐变黑,最后整挂零件完全变黑。

1解决方案1.1镀液分析经分析,镀液的主要成分为:Zn9.2g/L,NaOH125g/L。

同时,对镀液中杂质的质量浓度进行分析,结果为:FeO.75mg/L,Cu0.46mg/L,Cr2.91mg/L,PbO.51mg/L。

1.2赫尔槽试验赫尔槽试验条件分别为:(1)用0.5A电流施镀10min;(2)用1A电流施镀10min;(3)用5A电流施镀5min。

结果表明:镀液的深镀能力以及镀层的光亮度、外观等均正常。

对镀液进行小电流密度(0.1~0.2A/dm2+)电解20h,结果一切正常。

施镀15min后,从挂具开始,零件从上至下逐渐变黑。

刚开始认为是出现阴阳面的问题,导致镀液的分散能力不佳。

往镀液中加入适当的添加剂后,再试镀,没有什么效果。

将镀液稀释20%后再试镀,效果仍不明显,但对于电镀较光亮的零件,效果相对好些。

往镀液中添加CK-778型碱性镀锌除杂剂2g/L,搅拌1h,不断捞出漂浮物,之后小电流密度电解16h。

施镀后发现,被镀零件外观发黑,说明大部分添加剂都已被处理掉。

补加适当的添加剂加以调整,施镀60min后发现故障消除,整挂零件呈现光亮的外观。

2故障分析由上述分析可知:无机杂质不可能造成上述问题,有机杂质和光亮剂过多是引起上述故障的主要原因。

镀层的光亮度受到许多因素的影响,例如:基体金属的粗糙度、镀层晶粒的大小和取向、配位剂和添加剂的性质等。

由“晶面定向理论”可知:镀层是否光亮取决于晶面在金属表面的定向,仅当晶体的每一个晶面都是有规则地取平行于基体平面的方向,光才能被全反射而得到镜面光亮的镀层。

由于金属表面的不均匀性,沉积速率较大的晶面同时也是光亮剂分子优先吸附的位置,而且光亮剂对金属电沉积有阻化作用。

热镀锌钢管表面黑变形成机理研究及解决方案探讨

34质量控制热镀锌钢管表面黑变形成机理研究及解决方案探讨徐志茹I,熊俊波1,李元鹏叫 罗先锋1(1.浙江金洲管道科技股份有限公司,浙江湖州313000;2.中国钢研科技集团有限公司先进金属材料涂镀国家工程实验室,北京100081 )摘 要:研究了镀锌钢管表面黑变的机理及成因;通过中性盐雾试验和高温高湿试验,探讨了钢管表面黑变的解决方案。

结果显示,钢管表面黑变成因与表面锌层中铅元素的含量及分布直接相关。

铅含量较高区域腐蚀电位较高,铅含量偏低区域腐蚀电位相对较低。

当有腐蚀介质存在时,会发生电化学腐蚀,使电位较低区域加快腐蚀,从而导致该区域腐蚀产物富集,氧元素含量增加。

腐蚀产物的富集造成了该区域表观色泽变暗,形成暗黑色表面斑纹。

选用GDC-008型单组份钝化液,钝化膜固化温度达到90 t 以上、固化时间3 min 以上时,可以获得耐腐蚀性能良好的表面钝化膜层,有效解决镀锌钢管表面黑变问题。

关键词:热镀锌钢管;表面黑变;电化学腐蚀;钝化DOI : 10.19938/j.steelpipe. 1001-2311.2021.1.34.38开放科学(资源服务)标识码(OSID):Research on Mechanism of Surface Blackening ofHot-galva n ized Steel Pipe and Discussion on Releva n t Soluti o nXU Zhiru 1, XIONG Junbo 1, LI Yuanpeng 1,2, LUO Xianfeng*(1. Zhejiang Kingland Pipeline and Technologies Co., Ltd., Huzhou 313000, China;2. National Engineering Lab of Advanced Coating Technology for Metals ,China Iron & Steel Research Institute Group Co., Ltd., Beijing 100081, China )Abstract : Studied are the mechanism and contributing factors of surface blackening of the hot-galvanized steel pipe.And relevant solution proposal for the said problem is discussed via the NSS test and the high temperature/high humidity test. As a result it is revealed that the origin of the pipe surface blackening is directly related to the content and distributionof the lead in the surface zinc layer of the pipe, i.e., in areas with high lead content, the corrosion potential is higher,whereas in areas with low lead content, the corrosion potential is relatively lower. When the corrosive medium is present, electrochemical corrosion will occur so as to, accelerating corrosion in areas with low potential, resulting in enrichment ofcorrosion products, and increase of oxygen content in the areas. The enrichment of corrosion products cause the apparentcolor of this area to become dark , and formation of black striped surface markings. When GDC-008-type one-component passivation solution is, and the curing temperature of the passivation film reaches over 90 七,and the curing time is over3 min, a surface passivation film with good corrosion resistance can be obtained , and thus the problem of surface blacken ing of the galvanized steel pipe can be effectively solved.Key words : hot galvanized steel pipe; surface blackening; electrochemical corrosion ; passivation由于热镀锌钢管表面易发生腐蚀,一般采用鉛 酸盐进行钝化处理以提高镀锌钢管表面锌层的耐蚀徐志茹(1971-),男,高级工程师,技术部经理,主要从事金属材料加工、腐蚀与防护以及新型绿色管道产品开发与研究。

氯化钾镀锌典型故障_周长虹 奥邦电镀

些电镀厂的镀液容易产生浮油 ( 漂在液面上的一种 油状有机物 ) 。其产生的原因主要为: ( 1) 前处理除 油不佳, 槽中有大量的有机油脂, 与表面活性剂形成 皂化等 ; ( 2) 镀液中有较多的铁杂质 , 镀液一般很混 浊; ( 3) 氯化钾的质量浓度过高; ( 4) 添加剂配比有 问题 , 添加剂中某类载体过多等 ; ( 5) 镀液的 pH 值 6。 氯化钾镀锌液面浮油的黏度大 , 易黏在槽壁、 挂 具、 滚桶、 阳极及镀件上或沉淀于镀液底部, 难以彻 底清除。氯化钾镀锌液是弱酸性的 , 本身不具有除 油能力。导电盐氯化钾对镀液的浊点有很大影响 , 在高温季节 , 当镀液中有较多铁杂质时, 添加剂的浊 点会大幅下降。随着组合型添加剂中某类载体添加 剂的不断积累, 与电镀液中的悬浮物和镀件中带入 的油污及三价铁离子共同作用 , 形成酸性且黏度大 的油渍, 严重影响镀层质量。 找到液面浮油产生的原因后, 解决起来就比较 容易了。要选择大品牌的氯化钾镀锌添加剂, 保证 前处理后镀件表面无油, 无锈, 无挂灰, 夏天镀液中 氯化钾的质量浓度不应过高 , 控制镀液的 pH 值在 5. 6~ 6. 0, 镀液温度不宜过高 , 对于已产生浮油的镀 液可按大处理方法进行认真处理 , 可除掉已产生的 浮油。

收稿日期: 2010 10 11

3

低铬彩钝较多有机添 加剂。这些有机物由于种种原因会夹杂在镀层中或 吸附在镀层表面。如果添加剂的质量不佳、 添加过 量或镀后清洗不干净 , 都会产生不良后果。 ( 1) 当镀层中夹杂过多的有机物 , 在钝化过程 中因膜首先被溶解, 结果有机物暴露出来 , 夹杂在工 件表面起隔离作用而使膜脱落或褪色。 ( 2) 清洗不彻底, 工件表面吸附的有机物会在 成膜过程中和工件存储过程中把六价铬还原成三价 铬, 过多的三价铬可能会影响彩钝膜的结合力或使 之变浅褪色。 ( 3) 由于钝化前清洗不认真或清洗不够 , 会带 入大量的氯离子 , 虽然少量的氯离子有利于成膜的 进行 , 但过量会使膜过厚而易脱落。 ( 4) 由于镀前处理时没有彻底清除油污及氧化 膜, 造成局部镀层结合力不好 , 导致钝化膜脱落。 ( 5) 镀锌液工艺控制不当, 使镀液不稳定, 局部 导电不良, 造成镀层疏 松、 脆性 大及结合力差等 缺 陷。 ( 6) 钝化剂硫 酸根和氯 离子的质 量浓度过 高 时, 成膜过快过厚, 时间上很难掌握 , 时间短色泽浅 ,

氯化钾镀锌常见故障分析

涂 料 涂 装 与 电 镀

维普资讯

47

氯化 钾镀 锌 常 见 故 障分 析

田永 良 (成都 飞机 工业集 团公 司热表分厂 ,四川成都 ,610092)

摘 要 本 文依据 实践经验对氯化钾镀锌的一些 常见故 障进行 了分析 ,并提 出了纠正措施 。 关键词 镀锌 ;故障分析 ;实用技 术

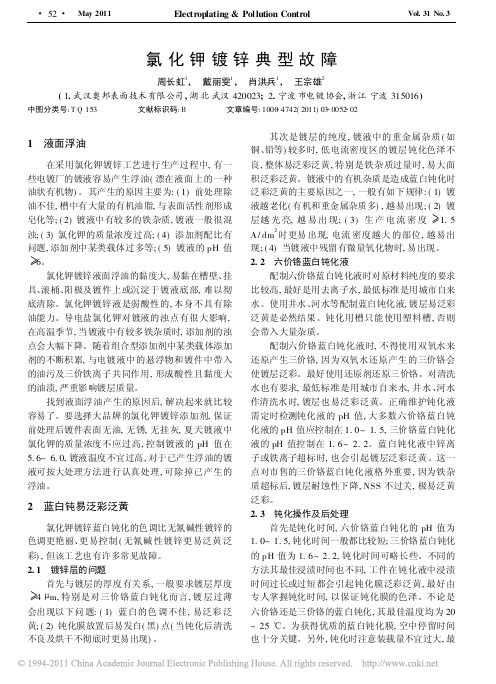

3 常见故障分析

产 生 原 因 ①温度过高 ② 光 亮 剂 不 足 ③pH值 过高 ④ 过高 ,钾盐少 ⑤硼酸不足 ⑥ 重金 属离 子杂 质影 响

纠 正 方 法 ①降低温度 ② 补 充 光 亮 剂 ③调整 pH值至工艺范 围 ④调整溶液成分 ⑤补充硼酸 ⑥用 2g/L锌粉处理溶液

1 前 言

氯化钾镀锌 ,不含络合 物,废水处理简单 ,镀 液 稳定、维护简单 ,电流效率高达 95%以上 ,可允许较 大电流密度。适 宜各种铸铁、高碳钢 和热处理零 件 的电镀 。但分散 能力不够好 ,亮度 比氯化铵镀锌 略 逊一些 ,钝化膜结合强度较差 ,镀层性脆。通过选用

3.1 故 障现 象 :漏镀

这项环保工程和电镀废水零排放技术 ,受到了

有污水排放 ,仍对环境有污染 。换言之,达标排放只 全 国 电镀 界 的好评 ,也 受 到 了广 州 市 电镀 协 会 和 香

能减轻环境污染 ,却不能消除环境污染 。达标排放 港电镀商会专家们的高度赞赏。广东省环保局、广

一 年多的运行实践表明 ,在满负荷运行时,扣除

加剧 了水 资 源 的短 缺 。

运行费用后 尚能盈利 30余万元。实现了经济效益 、

(2)电镀 废 水达 标 排放 ,只表 明废水 中的各 种 污 社 会效 益和 环境 效益 较为完 美 的统一 。

钾盐镀锌黑色钝化工艺

铜 制 品 用 1 % 盐 酸 浸 洗 , 消 除 铜 绿 、 面 油 0 可 表 污 尊 , 加 工 件 表 面 活 性 , 之 易 于 氧 化 发 黑 。 1 % 增 使 0 割。 浸 洗 后 , 须 用 清 水 冲 洗 干 净 , 可 用 砂 子 打 磨 暧 必 不 替 清 洗 。 如 工 件 酸 洗 后 的 清 水 冲 洗 不 干 净 , 能 可 会将 残 酸 带 到 发 黑 液 中 , 成 局 部 反 应 过 度 , 黑 不 造 发

6 O.

件 l , 后 用 脱 水 油 把 工 件 封 闭 , 工 件 表 面 的 水 最 燥 使

置 换 掉 , 以油 膜 保 护 工 件 。 并

[ ] 蒋 新 宇 , 世 安 . 的 常 温 发 黑 [ ] 电 镀 与 环 保 , 0 0,0( : 3 钟 锡 , 有推广和应 用前景 。 具

参 考 文 献

[] 张忠诚 , . 铁 常 温 发 黑 的研 究 现 状 及 进展 []表 面 技 术 , 1 等 钢 J.

19 2 1 :- 1 . 9 8, ( ) 13, 3

0匀 。 清 水 冲 洗 后 要 迅 速 进 行 发 黑 处 理 , 时 应 不 此

维普资讯

20 02年 7 月

均匀 , 面发花 、 灰等缺陷 。 表 浮 ( ) 酸 钾 5氯

电镀 与 环 保

第2 2卷第 4期( 总第 1 6 2 期)

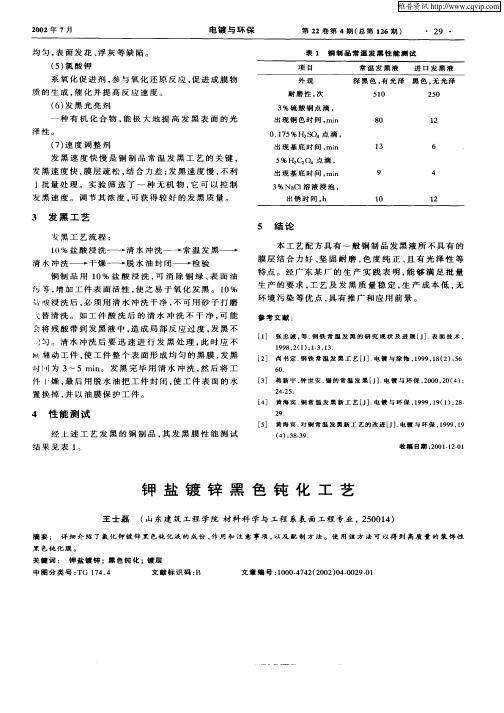

表 1 铜 制 品 常 温 发 黑 性 能 测 试

.2 . 9

系 氧 化 促 进 剂 , 与 氧 化 还 原 反 应 , 进 成 膜 物 参 促 质 的生 成 , 化 并 提 高 反 应 速 度 。 催 ( ) 黑 光 亮 剂 6发

文 献 标 识 码 : B

氯化钾镀锌深镀能力差的原因

氯化钾镀锌深镀能力差的原因氯化钾镀锌的深镀能力差,这个问题可不是个小事儿。

说到镀锌,大家可能第一反应就是那种亮闪闪的金属表面,嘿,这可是个保护膜,能让铁铁们不生锈,保持“青春永驻”。

可是呢,氯化钾镀锌这个事儿就有点尴尬了。

咱们不妨来聊聊它为啥总是镀得浅浅的,像个不太会游泳的孩子,总是泡在水边,却不敢下水。

氯化钾的溶解度说起来就有点让人挠头。

它在水里的溶解性比起那些动辄能溶得淋漓尽致的盐可差多了。

想象一下,溶解度不高就好比一个人不爱社交,总是待在一边,不和其他元素交朋友。

这样一来,镀锌的过程就没法进行得那么顺畅,镀层也就成了个“贴膜”的状态,表面看上去还不错,实际上却没什么实质性的保护效果。

就像给你的车贴了张膜,结果一开车就被太阳晒得发烫,根本不能抵挡风吹雨打。

再说了,氯化钾本身的化学特性也不是很友好。

它的离子反应能力相对较弱,不像其他那些活泼的小家伙,能在镀锌过程中积极参与,形成坚固的镀层。

反而,它就像个上了年纪的老大爷,坐在那儿看着热闹,心里想着:“这事儿我不想参与。

”于是,镀锌层就成了一幅画,画得再好看,里面的内容却总是空空如也,真是让人心急如焚。

再来看看操作温度。

这玩意儿可不是随便搞搞就行,温度太高或太低,都会让镀层的质量大打折扣。

氯化钾在高温下的稳定性差,简直就像个小朋友,温度一高,就开始发脾气,反应都变得不稳定。

镀锌的过程中,反应活跃度下降,镀层也就不容易形成,最后造成的结果就是镀得跟个表皮一样,捏起来软软的,根本不够硬朗。

就像吃了个假的榴莲,外表香甜,结果一口下去,满是失望。

然后,咱们再聊聊操作环境。

镀锌过程中的环境因素,真是多得让人眼花缭乱。

比如,空气中的水分、杂质等等。

氯化钾在潮湿的环境下,会吸湿,形成一层薄薄的水膜,这可不是个好兆头。

水膜就像是在给镀层加了一层保护罩,反而不利于镀层的形成。

镀锌的时候,环境必须得干净整洁,不然就像家里没打扫,客人来了却给人留个坏印象,最后自己还得受气。

氯化钾镀锌故障处理

() 适 当减 少工 件装 载量 或增 加阳 极锌板 面积 ; 3 () 通过 分析 ,补 加氯化 锌 至工艺 规范 ; 4 () 采用 置换法 ( 加 1 锌粉 )或 小 电流 5 添 ~3 g纯 密度 电解 除去铜 、铅杂 质 ( 、铅 含 量过 多还 会 使低 铜

维普资讯

第5 期

Vl126 No. o. 5

【 经验交流 】

氯化钾镀锌故障处理

奚兵

( 常州 市荆 川里 新村 l 2丙 2 1 0 ,江 苏 常州

摘 要:汇总 了氯化钾镀锌 的常见故 障, 包括镀层 不光亮 、发

23 1) 10 5

但 是 ,在 日常 生产 中难免 会 发 生质 量 故障 ,主 要 原 因在 于镀 液 维护 不 力 ,组分 失 调或 受 到有 害 杂质 干

ito u e S me me s r ss ul e tk n t l n t h n r d c d. o a u e ho d b a e o e i ae te mi

o c re e f r b e s s c a s e g h nig r c s c u rnc o p o lm , u h s t n t e n p o e s r m a a e n ndr g lrp rfc t n. n g me t a e u a u i a i i o

() 按上述 21 () 222 5 方 法处 理 。 5 .. 6 和 ..() 2

() 调低镀 液温 度至 工艺 规范 ; 1 () 调低 p 至工艺 规范 ; 2 H

2 5 黑色 条纹 ,桔 皮状镀 层 .

2 5 1 产生 原 因 . . () 镀液 p 过 高 ; 1 H () 阴极 电流 密度 大 ; 2 () 镀液温 度 过低 ; 3 () 有机 杂质 多 。 4

钾盐镀锌故障及其处理方法:沉积速度慢

钾盐镀锌故障及其处理方法:

沉积速度慢

可能原因原因分析及处理方法

(1)氯化锌含量

低

详见故障现象3(6)的原因分析及处理方法

(2)阴极电流密度低

阴极电流密度低,在规定的电镀时间内,镀层沉积较薄,特别是对形状复杂的或大面积的零件的低电流密度区,电流分布更弱,导致镀层发暗,甚至无镀层沉积(或“漏镀”)现象

处理方法:a.准确测量受镀工件面积,合理设定电流值;

b.针对形状复杂或面积大的零件,采用2倍的电流密度进行短时间冲击镀

(3)pH值低详见故障现象4(2)的原因分析

处理方法:用5%的稀氢氧化钠溶液调整pH值至工艺范

围内

(4)有六价铬污染

六价铬离子对镀层的质量影响很大,含量过高,低电流密度区无光泽甚至无镀层沉积,阴极电流效率下降。

三价铬离子影响较小,但含量过高时,镀层出现麻点。

六价铬离子是由钝化液带入的

处理方法:a.取出锌阳极,用5%的稀盐酸调整pH值至2~3;

b.加入适量的保险粉将Cr6+还原为Cr3+;

C.用5%的氢氧化钠调整pH值至6.0;

d.加入3~5h/L活性炭,搅拌30min;

e.静置3h后,过滤镀液;

f.分析调整镀液成分,调整pH值并补加光亮剂,试镀。

氯化钾镀锌故障处理

氯化钾镀锌故障处理

奚兵

【期刊名称】《电镀与涂饰》

【年(卷),期】2007(26)5

【摘要】汇总了氯化钾镀锌的常见故障,包括镀层不光亮、发雾、结合力差、烧焦、黑色条纹、厚度不均、脆性、沉积速度慢、分散能力差、镀液浑浊等.介绍了这些

疵病的产生原因及其处理方法.提出了应加强工艺管理、认真做好镀液维护、定期

进行净化等措施,以期避免或减少故障发生.

【总页数】3页(P28-30)

【作者】奚兵

【作者单位】常州市荆川里新村12丙201,江苏,常州,213015

【正文语种】中文

【中图分类】TQ153.15

【相关文献】

1.氯化钾镀锌故障处理 [J], 张利民;马春华

2.弱酸性氯化钾镀锌工艺及故障处理 [J], 易琨;田秀;卢荐胤;简伟平;乔小河

3.一次氯化钾滚镀锌故障处理 [J], 周兵玉;郭崇武;王永胜

4.长弯管氯化钾镀锌钝化故障处理 [J], 童明勇

5.氯化钾镀锌工艺管理及故障处理 [J], 陈静;张克信

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯化钾镀锌钝化后发黑的原因分析

这种现象要先观察发黑的位置。如果发黑处大多出现在边角电流较大部位,

如果滚镀时镀件上出现黑点则说明镀液中铁杂质多了。如果不是在边角部位,而是无规

律可循,则很可能是钝化前后镀层表面被酸污染了。

镀液中因铁杂质而造成镀层钝化后发黑是氯化钾镀锌工艺中经常出现的症状。那么铁从

何而来的呢?在挂镀槽中,主要是掉入槽中的零件未及时捞出,浸在镀液中腐蚀造成的。而

滚镀时,除了掉入槽中的零件腐蚀造成的以外,另外还有两个重要途径:一是酸洗时带入铁

离子(水洗不净造成)。另一途径是零件入槽后,化学腐蚀造成的。

铁离子进入镀液中时有两个价态:三价铁和二价铁。二价铁可以和锌离子共沉积镀到零

件上去。虽然铁的析出电位比锌正,但在镀层中却易在大电流区富集,而不是均匀地分散。

当经硝酸出光后,高电流区的铁就会变成棕黑色镀层。在镀锌彩钝化对,这种现象不太朗显,

而在蓝白钝化时十分明显,造成外观不合格。

这种现象在滚镀时,往往和常见的滚桶眼差不多。但细观察是不一样的。如果是电流过

大或主盐含量过低造威滚桶眼时,出槽前是黑的,出光后,黑点处变为白点了,但不光亮。

而因铁杂质造成的黑点,在出槽时并不见黑,有时此处还发亮,但一经硝酸出光后,马上出

现黑点。

去除铁杂质最有效、最经济的方法是用双氧水处理:先将双氧水用净水稀释10倍后在

搅拌下倒入镀液。然后检验镀液pH值,用10%火碱溶液调pH值在5.2左右。然后静置过夜,

最后过滤。再用10%稀盐酸调pH值至4.2。4.8之间。补加少量开缸剂即可。 i具体加多少

双氧水,这要根据镀液中铁杂质的含量来定。一般条件下在1muL左右。双氧水也会破坏光

亮剂。在加双氧水时要注意两点:一是要稀释后加入(且要边搅边加)。二是不要过量。