焊接核查要录表

029-焊缝检查记录表

.

.

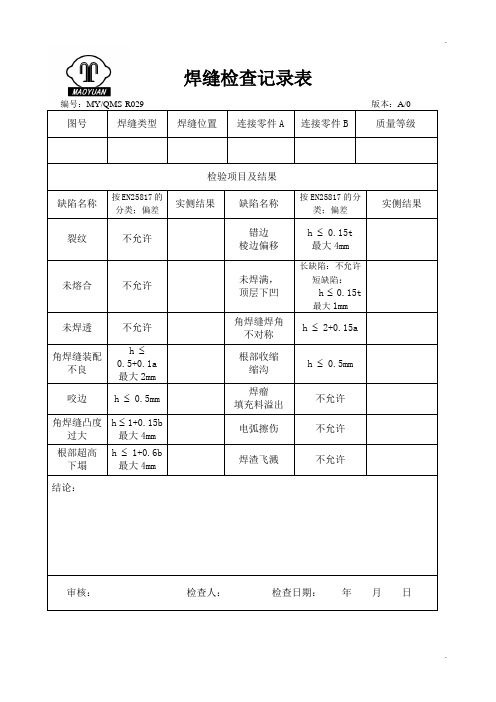

焊缝检查记录表

编号:MY/QMS-R029 图号 焊缝类型

焊缝位置

连接零件A

连接零件B

质量等级

检验项目及结果

缺陷名称

按EN25817的分类;偏差

实侧结果 缺陷名称 按EN25817的分类;偏差

实侧结果

裂纹 不允许

错边 棱边偏移 h ≤ 0.15t 最大4mm

未熔合 不允许

未焊满, 顶层下凹 长缺陷:不允许 短缺陷:

h ≤ 0.15t 最大1mm

未焊透 不允许 角焊缝焊角 不对称 h ≤ 2+0.15a

角焊缝装配

不良

h ≤ 0.5+0.1a 最大2mm 根部收缩 缩沟 h ≤ 0.5mm 咬边

h ≤ 0.5mm

焊瘤 填充料溢出 不允许 角焊缝凸度过大 h ≤ 1+0.15b

最大4mm 电弧擦伤 不允许 根部超高 下塌 h ≤ 1+0.6b 最大4mm

焊渣飞溅

不允许

结论:

审核: 检查人: 检查日期: 年 月 日。

14-钢结构焊接(现场)工程检查记录表

5、弧坑裂纹:□无□合格□不合格检测依据:二级焊缝不允许出现弧坑裂纹,三级允许出现个别长度≤5.0的弧坑裂纹;

6、电弧擦伤:□无□合格□不合格检测依据:二级焊缝不允许出现电弧擦伤,三级允许存在个别电弧擦伤;

4、探伤检验:□合格□不合格检测依据:设计要求全焊透的一、采用射线探伤,一级焊缝检测比例100%,二级焊缝检测比例20%;

二级三级焊缝外观质量标准

1、未焊满:□无□合格□不合格检测依据:每100焊缝内缺陷总长≤25,同时,二级焊缝

7、表面夹渣:□无□合格□不合格检测依据:二级焊缝不允许出现表面夹渣,三级允许存在个别表面夹渣(≤0.2t长≤0.5t,且≤20)

8、表面气孔:□无□合格□不合格检测依据:二级焊缝不允许出现表面气孔,三级允许存在个别表面气孔(每50长度内允许直径≤0.4t,且≤3.0的气孔2个,孔距≥6倍孔径)

注:1、以上缺陷只限于二级、三级焊缝,一级焊缝不允许出现,一级焊缝如出现以上缺陷即为不合格。

2、t为连接处较薄的板厚。

发现问题:

处理意见:

监理人员(签字)

钢结构焊接(现场)工程检查记录表

工程名称

施工单位

检查部位

执行标准

分包单位

检查日期

结构形式

钢材标号

焊缝级别

检查项目

1、钢材及焊接材料:□合格□不合格检测依据:按照国家规范标准验收及见证取样送检;

2、焊工:□合格□不合格检测依据:焊工必须持证上岗,同时必须在其考试合格项目及其认可范围内施焊;

3、焊接工艺评定报告:□合格□不合格检测依据:对其首次采用的钢材、焊接材料、焊接方法、焊后热处理等,应进行焊接工艺评定,并应根据评定报告确定焊接工艺;

核电焊工连续操作记录表格

核电焊工连续操作记录表格全文共四篇示例,供读者参考第一篇示例:核电焊工连续操作记录表格是核电厂在进行焊接作业时用于记录焊工连续操作情况的重要文档。

这一表格是非常重要的,因为焊接是核电厂中涉及的一个重要环节,焊接作业的质量直接关系到核电厂的安全运行。

通过记录焊工的操作情况,可以及时发现问题,保证焊接质量,确保核电厂的安全运行。

核电焊工连续操作记录表格通常包含以下内容:1. 日期和时间:记录焊接作业的日期和时间,以便对焊接过程进行追溯和监控。

2. 焊工信息:记录焊工的姓名、职务和联系方式,方便核电厂管理人员对焊工进行管理和协调。

3. 焊接位置:记录焊接作业的位置,包括工作区域、设备名称等信息,便于日后维护和检查。

4. 焊接材料:记录所使用的焊接材料的品牌、型号、规格等信息,以便核电厂管理部门对焊接材料的来源和质量进行追溯和监控。

5. 焊接设备:记录使用的焊接设备的品牌、型号、参数等信息,以保证焊接设备的正常运行。

6. 焊接工艺:记录所采用的焊接工艺,包括焊接方法、焊接电流、焊接电压、焊接速度等信息,确保焊接作业符合规范要求。

8. 焊接人员签名:焊工在完成焊接作业后需要在表格上签字确认,表示已经按照规范进行了焊接作业。

9. 管理人员确认:焊接作业完成后,管理人员需要对焊接作业进行确认,包括检查焊接质量、签字确认等。

第二篇示例:核电焊工连续操作记录表格为了确保核电站设备的安全运行,核电焊工在进行焊接作业时需要严格按照相关规定和操作流程进行操作。

为了记录焊接工作的实施情况,制定了核电焊工连续操作记录表格,以便对焊接过程进行监控和管理。

本文将介绍核电焊工连续操作记录表格的内容和填写要点。

一、表格内容1. 项目信息:记录焊接作业的项目名称、设备类型、工作地点等基本信息。

2. 工作人员信息:记录参与焊接作业的工作人员的姓名、工号、职务等信息。

3. 焊接材料信息:记录使用的焊接材料的型号、规格、批次等信息。

5. 焊接参数:记录焊接过程中的焊接参数,包括焊接电流、焊接电压、焊接速度等信息。

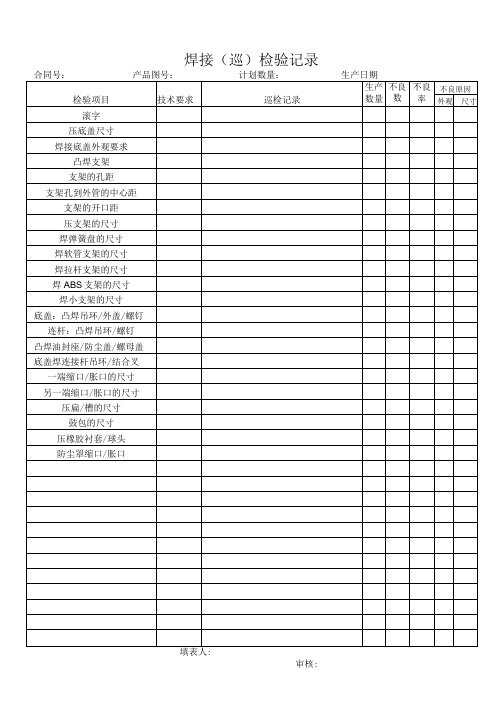

焊接检验记录日报表

合同号:产品图号:计划数量:生产日期

检验项目

技术要求

巡检记录

生产数量

不良数

不良率

不良原因

外观

尺寸

滚字

压底盖尺寸

焊接底盖外观要求

凸焊支架

支架的孔距

支架孔到外管的中心距

支架的开口距

压支架的尺寸焊弹簧盘的尺寸 Nhomakorabea焊软管支架的尺寸

焊拉杆支架的尺寸

焊ABS支架的尺寸

焊小支架的尺寸

底盖:凸焊吊环/外盖/螺钉

连杆:凸焊吊环/螺钉

凸焊油封座/防尘盖/螺母盖

底盖焊连接杆吊环/结合叉

一端缩口/胀口的尺寸

另一端缩口/胀口的尺寸

压扁/槽的尺寸

鼓包的尺寸

压橡胶衬套/球头

防尘罩缩口/胀口

填表人:

审核:

焊接质量自检记录表

电流 kA 时间 Cy 电极压力kN 40X-32059203 1.5+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.21.0~1.2180~24018~2245~5515~20二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min 焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 被焊件板厚相加<2.5mm时,电极头(帽)直径为φ5~φ8mm 电极头(帽)修磨尺寸要求被焊件板厚相加≥2.5mm时, 电极头(帽)直径为φ8~φ10mm点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

ER01-L/R19018609操作人员工段长日期异常状况记录:8、CO2保护焊不允许有焊瘤、咬边、烧穿、气孔等缺陷7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)3、每班生产前进行焊点撕裂试验,试验结果符合要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号电流 kA 时间 Cy 电极压力kN40C-271810253 1.5+2.040X-451691831.2+1.20.8~1.50.8~1.2100~16017~2050~6010~152.0~2.50.8~1.2170~22018~2250~6015~203.0~3.2 1.0~1.2180~24018~2245~5515~20检查项目(检查结果符合要求的在对应空白栏打“√”,不符合要求“×”,本工位不涉及“―”)1、每班生产前对焊接设备进行点检,检查设备是否正常,保证冷却水管开关打C01焊接质量自检记录表工位焊钳出厂编号焊钳型号点焊工艺参数(偏差10%以内)焊接试片厚度 mm 二氧化碳气体保护焊焊接工艺规范工件厚度mm 焊丝直径mm 电流(A)电压(V)焊接速度cm/min 气体流量L/min ER02-L/R19018596190186283、每班生产前进行焊点撕裂试验,试验结果符合要求2、上下电极头工作表面同心、尺寸符合要求、表面平整无杂质油污5、焊点的熔核直径、焊点数量、焊点间距应满足工艺要求4、焊点满足非破坏试验要求,生产过程中抽检,每班两次7、CO2保护焊的焊逢长度、数量、位置、间距应满足工艺要求6、焊点表面无过烧、击穿、裂纹以及毛刺等缺陷操作人员工段长日期异常状况记录:点焊常见缺陷及原因:1 、虚焊-电流小,电极压力过大,电极工作表面直径大,表面清理不良,焊接时间过短;2、焊点表面过热、压痕过深-通电时间过长,电极压力过大,电流过大,电极端面尺寸过小;3、飞溅-焊件或电极表面不干净,电极压力小,加压时间短;4、焊点形状不规则、融化不均匀-电极端面不平整。

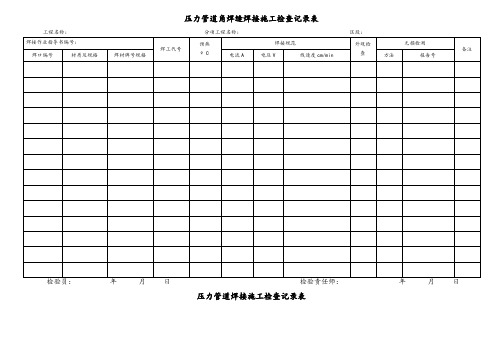

压力管道焊接施工检查记录文本表

备注

钝边

间隙

错边量

坡口

自检记录

焊工意见

记录人: 年 月 日 审核人: 年 月 日

压力管道角焊缝焊接自检记录

工程名称: 分项工程名称: 区段:

管段编号

焊口

编号

质量标准

检查日期

咬边

焊道宽

错边量

余高

表面质量

气孔

焊瘤

飞溅

夹渣

焊工意见

记录人: 年 月 日 审核人: 年 月 日

压力管道角焊缝焊接施工检查记录表

工程名称: 分项工程名称: 区段:

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规范

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

线速师: 年 月 日

压力管道焊接施工检查记录表

工程名称: 分项工程名称: 区段:

记录人: 年 月 日 审核人: 年 月 日

压力管道焊接自检记录

工程名称: 分项工程名称: 区段:

管段编号

焊口 编号

质量标准

检查日期

咬边

焊道宽

错边量

余高

表面质量

气孔

焊瘤

飞溅

夹渣

焊工意见

记录人: 年 月 日 审核人: 年 月 日

压力管道角焊缝组对工序交接卡

工程名称: 分项工程名称: 区段:

管口编号

组对 时间

焊接作业指导书编号:

焊工代号

预热

ºC

焊接规范

外观检查

无损检测

备注

焊口编号

材质及规格

焊材牌号规格

电流A

电压V

4焊前检查记录表(空白)

CCSSC-QC-009工程名称Project 焊接环境/仪器设备Welding构件编号Member No.材料标识Material mark 焊脚标识Leg mark 焊接坡口Groove 组装间隙Gap定位焊质量Tack welding quality 装配精度Assembly accuracy备注Remark质检意见Comments of quality inspection签字/日期Signature/Date:Note :1、材料标识包括母材标识、焊材标识;Material mark includes parent metal mark and welding consumables mark;2、焊接坡口检查包括焊接坡口形式、尺寸;Groove inspection includes type and size of the groove;3、焊接环境的检查包括温度,湿度;Welding evironment inspection includes temperature and humidity;4、核对表格中的检查项是否符合图纸及有关标准的要求,用“√”或“×”表示。

Tick "√" or "×" for the check items in the table as the requirements of the drawings and the related standards 。

车间自检Comments of self-inspection签字/日期Signature/Date:记录编号Record No.焊前检查记录表Pre-welding Inspection Record操作人Operator车间(workshop)工段(section) 班组(group)。

焊接过程检验记录表

序 号

工位名称

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

工位名称

异 常 记 录

过程检验记录表

生产日期:

焊前准 焊丝规

焊接参数

试板

备

格

预压 时间

加压 时间

空气 压力

焊接 电流

焊接 时间

其他

试验

关键尺寸

首件 检验

自检

QC确认

表单编号:G15001-0526/A0

过程巡检(OK/NG) 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30

0526/A0 备注

QC复检

请在异常记录中 、如工艺卡上没有 检,针对首件、自

备注

时间

问题描述

原因分析

处理方法/结果

QC复检

表单填写标准: 1.各项目必须完整填写,检查到哪个项目即在那一栏划“√”,无问题填Ok,有问题填NG,填写内容需清晰明了;2.产品如有关键尺寸需控制,则必须在尺寸栏写出关键尺寸,在检验过程中加以检验;3.首件、巡检确认时如检验结果NG,请在异常记录中 填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有 明确自检频率统一依加工半小时法包括:目测、检具、量具、样件对比等;7.缺陷程度A为严重缺陷,B为一般缺陷,C为轻微缺陷;8.每班均有PQC做制程巡检,针对首件、自 检、工艺标准执行状况做稽查,如有违反作业标准的记录备案,将作为绩效评价依据。

压力管道焊接施工检查记录表

压力管道角焊缝焊接施工检查记录表工程名称:分项工程名称:区段:焊接作业指导书编号:

焊工代号预热

ºC

焊接规范

外

观检查

无损检测

备

注

焊口编号材质及规格

焊材牌号规

格电流A

电压

V

线速度cm/min

方

法

报告号

8

检验员:年月日检验责任师:年月日

压力管道焊接施工检查记录表

工程名称:分项工程名称:区段:

8

检验员:年月日检验责任师:年月日

压力管道组对工序交接卡

工程名称:分项工程名称:区段:

8

记录人:年月日审核人:年月日

压力管道焊接自检记录

8

工程名称:分项工程名称:区段:

8

记录人:年月日审核人:年月日

压力管道角焊缝组对工序交接卡

工程名称:分项工程名称:区段:

8

8

记录人:

年 月 日 审核人: 年 月 日

压力管道角焊缝焊接自检记录

工程名称: 分项工程名称: 区段:

焊工

意见

记录人:年月日审核人:年月日

8。

锡焊检验记录表

4、返工、返修后要重新检验,并记录。

不合格品处理:□返工□报废(生产部负责人)签名:

锡焊检验记录表

编号:JL-8.2.3-05

锡焊技术

要求

编号

锡焊人员

焊接日期

检验人

检验日期

检验结果

处理措施

重检结果

备注

合格

不良象

不允许有错焊、漏焊现象,焊点表面光滑、无毛刺、残渣、气孔等。

备注:

检验方法:

1、目测看是否有错焊、漏焊,焊点表面是否光滑、无毛刺、残渣、气孔等,如有一项不合格即为不合格;

2、批量不合格品的处理由总经理批准,单个或少量由生产技术部批准;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程名称

序号试件名称规格型号使用部位

1电渣压力焊 Ф16一层柱合格武汉江岸建筑工程质量检测有限公司

2电渣压力焊 Ф14一层柱合格武汉江岸建筑工程质量检测有限公司

3电渣压力焊 Ф14一层柱合格武汉江岸建筑工程质量检测有限公司

4电渣压力焊 Ф16二层柱合格武汉江岸建筑工程质量检测有限公司

5电渣压力焊 Ф14二层柱合格武汉江岸建筑工程质量检测有限公司

6电渣压力焊 Ф14二层柱合格武汉江岸建筑工程质量检测有限公司

7电渣压力焊 Ф16三层柱合格武汉江岸建筑工程质量检测有限公司

8电渣压力焊 Ф14三层柱合格武汉江岸建筑工程质量检测有限公司

9电渣压力焊 Ф14三层柱合格武汉江岸建筑工程质量检测有限公司

10电渣压力焊 Ф14四层柱合格武汉江岸建筑工程质量检测有限公司

11电渣压力焊 Ф16四层柱合格武汉江岸建筑工程质量检测有限公司

12电渣压力焊 Ф14四层柱合格武汉江岸建筑工程质量检测有限公司

13电渣压力焊 Ф14五层柱合格武汉江岸建筑工程质量检测有限公司

14电渣压力焊 Ф14五层柱合格武汉江岸建筑工程质量检测有限公司

15电渣压力焊 Ф16五层柱合格武汉江岸建筑工程质量检测有限公司

16电渣压力焊 Ф14六层柱合格武汉江岸建筑工程质量检测有限公司

17电渣压力焊 Ф14六层柱合格武汉江岸建筑工程质量检测有限公司

18电渣压力焊 Ф12六层柱合格武汉江岸建筑工程质量检测有限公司

19电渣压力焊 Ф14七层柱合格武汉江岸建筑工程质量检测有限公司

20电渣压力焊 Ф14七层柱合格武汉江岸建筑工程质量检测有限公司

21电渣压力焊 Ф12七层柱合格武汉江岸建筑工程质量检测有限公司

项目负责人: 2008年3月12日

检

查

意

见

施 工 单

位

符合施工验收规范要求。

监 理单位

项目监理工程师: 年 月 日

焊条剂合格证及焊接试验报告核查要录

百步雅庭202#楼

试验结果

试验单位

共计 试验报告 33 份