圆锥滚子轴承的校核

圆锥滚子轴承的工作游隙计算方式

圆锥滚子轴承的工作游隙计算方式工作游隙是指在安装轴承时,内外圆锥面之间的间隙大小。

由于轴承在工作过程中会受到载荷和温度等因素的影响,所以需要设置合适的工作游隙,以确保轴承在工作时的正常运转。

工作游隙的计算方法主要有两种:理论计算和经验计算。

理论计算方法:理论计算方法主要是根据轴承的几何形状和工作条件来计算工作游隙。

具体步骤如下:1.确定设计载荷和工作转速,这是计算工作游隙的前提条件。

2.根据轴承的几何参数(内外圆锥面的锥度角、半径等)计算轴承的基本额定载荷。

3.根据轴承的几何参数和基本额定载荷,计算应力分布情况。

4.根据轴承的应力分布情况,计算工作游隙。

经验计算方法:经验计算方法主要是根据实际应用中的经验数据和轴承制造商提供的工作游隙范围来选择合适的工作游隙。

一般来说,经验计算方法适用于一些特定的应用场景,如高速运转、高温环境等。

具体步骤如下:1.根据轴承制造商提供的技术参数和工作条件,选择合适的工作游隙范围。

2.根据轴承的内径和外径,选择合适的工作游隙值。

3.根据实际应用的载荷和转速等因素,调整工作游隙值。

无论是理论计算方法还是经验计算方法,都需要注意以下几点:1.工作游隙的计算结果应该在允许范围内。

2.工作游隙的设置应该在装配过程中进行,并且要保证轴承的内外圆锥面与滚动体(滚子)之间有足够的间隙。

3.在装配时,要使用专用的工具和装配润滑剂,以确保轴承的正常安装和润滑。

总之,圆锥滚子轴承的工作游隙是确保其正常工作的关键之一、通过正确的计算和设置,可以提高轴承的使用寿命和可靠性,减少故障和维修成本。

圆锥滚子轴承尺寸参数

圆锥滚子轴承:圆锥滚子轴承属于分离型轴承,轴承的内、外圈均具有锥形滚道。

该类轴承按所装滚子的列数分为单列、双列和四列圆锥滚子轴承等不同的结构型式。

单列圆锥滚子轴承可以承受径向负荷和单一方向轴向负荷。

当轴承承受径向负荷时,将会产生一个轴向分力,所以当需要另一个可承受反方向轴向力的轴承来加以平衡。

简介:圆锥滚子轴承是指滚动体为圆锥滚子的径向推力式滚动轴承。

有小锥角和大锥角两种。

小锥角主要承受以径向载荷为主的径向和轴向联合载荷,常成双使用,反向安装,内外座圈可分别安装,在安装使用中可调整径向和轴向游隙;大锥角主要承受以轴向载荷为主的轴向和径向联合载荷,一般不单独用来承受纯轴向载荷,当成对配置(同名端相对安装)时可用以承受纯径向载荷。

定义:单列圆锥滚子轴承承受轴向负荷的能力取决于接触角,即外圈滚道角度,角度越大,轴向负荷能力也越大。

圆锥滚子轴承中用量最多的是单列圆锥滚子轴承。

在轿车的前轮轮毂中,用上了小尺寸的双列圆锥滚子轴承。

四列圆锥滚子轴承用在大型冷、热轧机等重型机器中。

结构特点:圆锥滚子轴承的类型代号为30000,圆锥滚子轴承为分离型轴承。

一般情况下,尤其是在GB/T307.1-94《滚动轴承向心轴承公差》中所涉及到的尺寸范围内的圆锥滚子轴承外圈与内组件之间是百分之百可以通用互换使用的。

外圈的角度以及外滚道直径尺寸已与外形尺寸相同被标准化规定了。

不允许在设计制造时更改。

以致使圆锥滚子轴承的外圈与内组件之间可在世界范围内通用互换。

圆锥滚子轴承主要用于承受以径向载荷为主的径向与轴向联合载荷。

与角接触球轴承相比、承载能力大,极限转速低。

圆锥滚子轴承能够承受一个方向的轴向载荷,能够限制轴或外壳一个方向的轴向位移。

圆锥滚子轴承预紧力

圆锥滚子轴承预紧力

圆锥滚子轴承的预紧力是指在安装后,为了保证轴承在运转过程中的稳定性、精度和寿命,对其施加的一定的压力。

预紧力的大小直接影响轴承的寿命和使用效果,因此在安装过程中需要进行正确的预紧力调整。

圆锥滚子轴承的预紧力可以通过调整轴承的安装位置和紧固螺栓的力矩来实现。

在安装前需要确定轴承的合适位置,调整好轴承的安装位置后,紧固螺栓的力矩也需要根据不同型号的轴承和使用环境等因素进行调整。

通常来说,预紧力的大小应该控制在轴承额定负荷的10%~20%之间,以保证轴承能够正常工作并延长使用寿命。

值得注意的是,预紧力过大或过小都会对轴承的使用效果产生负面影响。

预紧力过大会导致轴承过早失效,而预紧力过小则会导致轴承过度磨损、噪声增大等问题。

因此,在调整预紧力时需要根据实际情况进行细致的操作,确保轴承能够在最佳状态下运转。

- 1 -。

圆锥滚子轴承尺寸参数

圆锥滚子轴承属于分离型轴承。

轴承的内圈和外圈均具有锥形滚道。

这类轴承可分为单列,双列和四列圆锥滚子轴承。

单列圆锥滚子轴承可以承受径向载荷和单向轴向载荷。

当轴承承受径向载荷时,它将产生轴向分力,因此当需要另一个可以承受相反轴向力的轴承进行平衡时。

圆锥滚子轴承是指径向推力滚动轴承,其滚动元件为圆锥滚子。

小锥角和大锥角有两种。

小锥角主要承受径向和轴向的组合载荷,通常在双模式下使用。

内外圈可分开安装,径向和轴向间隙可在安装和使用中调节;大锥角主要基于轴向载荷主要承受轴向和径向的组合载荷,不单独用于承受纯轴向载荷,而是成对使用(同一端彼此相对)用于承受纯径向载荷。

尺寸范围ZWZ圆锥滚子轴承的基本尺寸在尺寸数据表中列出,单列圆锥滚子轴承:内径范围:20毫米〜1270毫米外径范围:40mm〜1465mm宽度尺寸范围:15mm〜240mm双列圆锥滚子轴承:内径:38mm〜1560mm外径范围:70mm〜1800mm宽度尺寸范围:50mm〜460mm四列圆锥滚子轴承:内径范围:130mm〜1600mm外径范围:200毫米〜2000毫米宽度尺寸范围:150毫米〜1150毫米公差ZWZ公制圆锥滚子轴承具有通用的公差,并且还提供p6x,P6,P5,P4,P2公差产品,均符合gb307.1。

ZWZ英制圆锥滚子轴承具有共同的公差,并且还可根据需要提供Cl2,CL3,CL0,cl00公差产品。

径向间隙ZWZ单列圆锥滚子轴承仅在安装后才具有游隙,并且在调节相反方向的另一个轴承后才能确定。

笼通常,圆锥滚子轴承由钢板和篮子保持架制成,但是当尺寸较大时,也可以使用旋转固体支撑保持架。

1.当轴承D的外径小于650mm时,保持架应用钢板压制,并且保持架的后代代码未标出2.当轴承外径d> 650mm时,应采用钢制实心支撑保持架,且保持架的后代未标明容许误差等效动载荷当fa / FR≤e时,P = fr kn]当fa / FR> E时,P = 0.4fr + yfa [kn]当成对使用单列圆锥滚子轴承(基本尺寸可能不同)时,在计算轴承的等效动载荷时,必须考虑由径向载荷引起的附加轴向力。

轴及轴承计算

-

-

-

-

-

70000B

α=25˚

α=40˚

—

—

1

0

0.35

0.57

1.14

重新查表选取判断系数e e1=0.422 e2=0.401 重新计算派生轴向力 Fd1=e1Fr1 =0.422×875.65=369.52 N Fd2=e2Fr2 =0.401×1512.62=606.56 N 重新计算轴向力 Fa1= Fae +Fd2 =400+606.56=1006.56 N Fa2= Fd2 =606.56 N Fa1/C0= 1006.56/20000 =0.05033 Fa2/C0= 606.56/20000 =0.03033 两次计算 Fa2/C0 结果相差不大,故取 e1=0.422

M aH F1H L M /aV 2 8700 0.193/ 2

840 N m

6) 求F力产生的弯矩图

927 N maV 4500

d

L/2 a

a— a 截面F力产生的弯矩为:

M 0.193/ 2 M aF F1F L /2 aV 4803

a

潘存云教授研制

L/2 a

Ft d2

L Fr Fa 2

K

F

Fr Fa F2v

Fr L 2 Fa d 2 2 6410 193 2 2860 2860 146 146 2 2 对2点取矩 F1v 2123 N L 193 193

F F2v Fr F 1v 1 v 6410 2123 4287 N

轴承类型 相对轴向载荷 名 称 代 号 f 0Fa / C0r Fa / C0 调心球轴承 10000 — — 调心滚子轴承 20000 — — 推力调心滚子轴承 29000 — — 圆锥滚子轴承 30000 — — 0.172 0.345 0.689 1.030 深沟球轴承 60000 1.380 — 2.070 3.450 5.170 6.890 0.015 0.029 0.058 0.087 70000C 0.120 α=15˚ 0.170 0.290 角接触球轴承 0.440 0.580 70000AC — — 70000B

圆锥滚子轴承尺寸参数

圆锥滚子轴承是分离式轴承,轴承的内圈和外圈有圆锥滚道。

这种轴承根据安装滚子的数量可分为单列、双列和四列圆锥滚子轴承。

单列圆锥滚子轴承可以承受径向负荷和轴向负荷在一个方向。

当轴承承受径向载荷时,会产生轴向力分量,因此需要另一个能承受相反轴向力的轴承来平衡。

广泛应用于汽车、轧机、矿山、冶金、塑料机械等行业。

单列圆锥滚子轴承有一个外圈,其内圈和一组圆锥滚子为内圈组件。

所述外环可与所述内环组件分离。

根据等厚度圆锥滚子轴承尺寸标准的规定,任何标准型圆锥滚子轴承外圈或内圈组件都应能与同类型的外圈或内圈组件实现国际互换。

也就是说,除了同一型号外圈的外形尺寸和公差外,内圈部件的锥角和部件的锥径也必须符合互换的有关规定。

单列圆锥滚子轴承外圈锥角一般在10ー19之间,可以同时承受轴向载荷和径向载荷的联合作用。

锥角越大,承受轴向载荷的能力越大。

对于大锥角的轴承,后码为正b,锥角在25-29之间,可承受较大的轴向载荷。

另外,单列圆锥滚子轴承在安装过程中可以调节间隙,双列圆锥滚子轴承的外圈(或内圈)是一个整体。

两个内环(或外环)的小端面相似,中间有一个隔离环。

四列圆锥滚子轴承与双列圆锥滚子轴承具有相同的性能,但比双列圆锥滚子轴承承受更大的径向载荷和更低的极限转速,主要用于轧机等重型机械。

多密封双列和四列圆锥滚子轴承,提供长寿命,多密封双列和四列圆锥滚子轴承。

采用个性化、全新的轴承设计,改变了全密封轴承的传统设计方法,采用了密封与防尘相结合的新型密封结构,提高了密封效果,改善了密封性能。

与开式结构轴承相比,多密封双列和四列圆锥滚子轴承的使用寿命提高了20% ー40% ,润滑油消耗降低了80% 。

滚动轴承计算

3、轴系由一对圆锥滚子轴承支承(如图),支点反力 Fr1=4000N,Fr2=6000N,轴向向右外载荷FA=860N, fp=1.2,试计算两轴承的当量动载荷,判断应按哪个轴承 校核寿命,为什么?

e 0.3 Fa/Fr≤e X=1,Y=0 Fa/Fr>e X=0.4,Y=2 Fd Fr/4

4、一对46210角接触球轴承反安装,如图所示。已知轴 承1和轴承2 的径向载荷分别为R1=2000N,R2=4000N,轴 上作用的轴向载荷Fa=800N(指向轴承2),轴承的派生轴 向力S的计算式S=0.68R,e=0.68,X=0.41,Y=0.87。轴 承载荷有轻微冲击,载荷系数fF=1.2,工作温度不大于 120C。试求: (1) 轴承1和轴承2的轴向载荷A1和A2; (2) 轴承1和轴承2的当量动载荷P1和P2。

5、如图所示,斜齿轮轴由一对角接触球轴承7307AC 支承,轴承正安装,已知Fr1=2600N,Fr2=1900N, FA=600N,轴承计算有关系数如下表:

e 0.7

Fa/Fr>e X=0.41,Y=0.85

Fa/Fr ≤e X=1,Y=0

FБайду номын сангаас 0.7Fr

试求:(1) 轴承的内部轴向力Fs1、Fs2,并图示方向; (2) 轴承的轴向力Fa1、Fa2; (3) 轴承的当量动载荷P1、P2,并判断危险轴承(fd=1, 内部轴向力也称派生轴向力)。

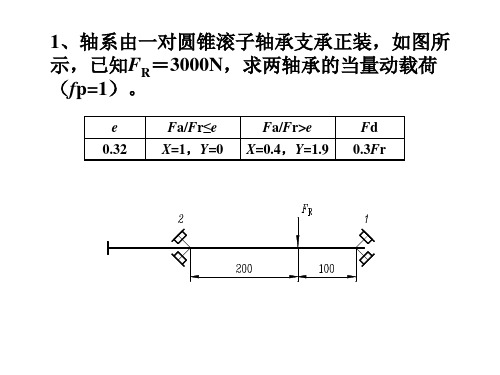

1、轴系由一对圆锥滚子轴承支承正装,如图所 示,已知FR=3000N,求两轴承的当量动载荷 (fp=1)。

e 0.32 Fa/Fr≤e X=1,Y=0 Fa/Fr>e X=0.4,Y=1.9 Fd 0.3Fr

2、如图所示为一正装30212圆锥滚子轴承,轴向外载荷 FA=500N,径向载荷Fr1=6000N,Fr2=1000N,试分别求两 轴承的轴向力Fa1、Fa2。(派生的轴向力Fd=0.28Fr)

圆锥滚子轴承轴向载荷计算

圆锥滚子轴承轴向载荷计算

圆锥滚子轴承是一种常见的机械传动元件,广泛应用于各种机械设备中。

在使用过程中,轴承承受着各种不同的载荷,其中最重要的是轴向载荷。

本文将从圆锥滚子轴承轴向载荷的计算方法、影响因素等方面进行探讨。

圆锥滚子轴承轴向载荷的计算方法

圆锥滚子轴承轴向载荷的计算方法主要有两种:一种是基于轴承的静态载荷容限计算,另一种是基于轴承的动态载荷容限计算。

静态载荷容限计算方法是指在轴承静止不动的情况下,轴向载荷达到一定值时,轴承内部的应力达到极限,轴承失效。

这种方法适用于静止不动的轴承,但对于运转中的轴承来说,其实际承载能力要比静态载荷容限计算方法所得的结果要高。

动态载荷容限计算方法是指在轴承运转中,轴向载荷达到一定值时,轴承内部的应力达到极限,轴承失效。

这种方法适用于运转中的轴承,其计算结果更加准确。

影响圆锥滚子轴承轴向载荷的因素

圆锥滚子轴承轴向载荷的大小受到多种因素的影响,主要包括以下几个方面:

1. 轴承的结构形式:不同结构形式的轴承,其承载能力也不同。

2. 轴承的材料:轴承的材料对其承载能力有很大的影响,一般来说,材料越硬、越耐磨,承载能力也越高。

3. 轴承的尺寸:轴承的尺寸越大,其承载能力也越高。

4. 轴承的润滑方式:润滑方式对轴承的承载能力也有很大的影响,一般来说,润滑效果越好,轴承的承载能力也越高。

圆锥滚子轴承轴向载荷的大小受到多种因素的影响,需要根据具体情况进行计算和分析,以确保轴承的正常运转和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆锥滚子轴承的校核

圆锥滚子轴承是一种常见的机械传动装置,广泛应用于各种机械

设备中。

它具有结构简单、承载能力强、转速高的特点,被广泛用于

汽车、铁路、航空航天、冶金、石化等行业。

在使用过程中,为了确

保轴承的安全可靠工作,必须进行校核。

首先,校核轴承的承载能力是很重要的。

其承载能力应满足设备

的工作要求,同时要考虑到载荷的方向和大小。

根据工作条件和应力

分布情况,可以采用静态承载能力和动态承载能力两种方法进行校核。

静态承载能力指的是轴承在静止时承受的最大动作载荷,动态承载能

力是轴承在旋转时承受的最大动作载荷。

校核时需要确定轴承的动载荷、静载荷和基本额定动静载荷值,进行对比校核。

其次,校核轴承的转速是必要的。

转速是轴承正常工作的基本指标,直接关系到轴承的寿命和可靠性。

校核时需要确定轴承的额定转

速和实际工作转速,并进行对比校核。

如果实际工作转速超过了额定

转速,则需要采取相应的措施,如降低转速、改进润滑方式等,以确

保轴承的安全运行。

另外,校核轴承的润滑和温升也是必要的。

轴承在工作过程中会

产生热量,在保证润滑和冷却的基础上,要合理控制轴承的温升。

校

核时需要考虑轴承的润滑方式、润滑油的选择和使用条件,以及轴承

的接触角、轴承材料等因素对温升的影响。

最后,校核轴承的尺寸和安装也是非常重要的。

轴承的尺寸要与

设备的要求相匹配,以确保轴承的正常工作。

同时,安装过程中要尽

量避免外力冲击和不良工艺对轴承的影响,保证轴承的定位和相对位

置的准确性。

总之,圆锥滚子轴承的校核是确保轴承正常工作的关键措施之一。

在校核过程中,需要考虑轴承的承载能力、转速、润滑和温升、尺寸

和安装等多个方面的因素。

只有进行全面、准确的校核,才能保证轴

承在各种工况下的可靠性和安全性。

因此,在实际工程中,我们应该

注重轴承校核的重要性,严格按照相关标准和规范进行操作,以确保

设备的正常运行。