旋锻技术讲座ppt课件

锻模基础知识讲座

第二种是沿高度方向开始于模腔深处的纵向 裂纹造成模具破裂。其主要原因:其一是锻 模的高度(厚度)不够,在锻击时模腔侧壁 承受很大的压力,当应力值超过材料的强度 极限时便引起破裂;其二是当模腔内圆角不 足、有深而狭窄的凹槽、型槽根部留有加工 刀痕,这时易造成应力集中而产生破坏。

第三种是模壁被打断。其原因主要是 两方面:其一是模壁太薄,强度不够;其 二是模腔较深时模壁斜度和底部圆角小且 留有加工刀痕。模壁破裂多发生于闭式锻 模和镶块锻模。 闭式模锻在模腔已基本充满再进行打击 时,锤头(滑块)的多余能量主要靠模具和 设备的弹性变形所吸收,坯料被压缩后将模 具内腔撑大,当撑力超过模具材料的应力极 限时,将模壁撑破。

图六 闭式套筒胎膜

图五 摩擦压力机闭式镦锻模

1—凸模 2—凸模固定座 3—凹模 图七 胎膜锻冲孔切边复合模 4—压紧圈 5—底板 6—顶杆

第二章 锻模的工作条件及失效形式

2-1 锻模的工作条件 锤锻模、机锻模是在自由锻锤、模 锻锤和压力机上使用的热成型模具,是 典型的热作模具,工作过程中既承受机 械负荷,又承受热负荷。机械负荷主要 是冲击力和摩擦作用,热负荷主要是交 替受热和冷却。工作条件比较恶劣,失 效形式和影响因素也比较复杂。

其三设计不合理、制造不良或设备 与模具结合部变形造成模块两侧(肩部) 与锤头、模座接触,而使燕尾悬空,更 容易造成破坏; 其四是模具本身材质和锻造缺陷及 纤维方向不对、燕尾部分热处理硬度偏 高,也易造成这种破坏。燕尾部位硬度 低对裂纹萌生的抗力低,硬度过高则对 裂纹扩展的抗力低。一般燕尾部分的硬 度应比模腔部分低HRC 5~7度。

第三章 热锻模材料及选用

3-1 模具所选用的材料应具备的性能 1、在高温冲击状态下具有较高的力学性 能:较高的强度、硬度、冲击韧度和断 裂韧度,能承受较大的变形抗力和具有 较强的耐磨性。 2、较好的耐热疲劳性:导热性好、热膨 胀系数小,以推迟热疲劳裂纹的产生, 使锻模在冷热交变的工作条件下仍具有 较高的使用寿命。

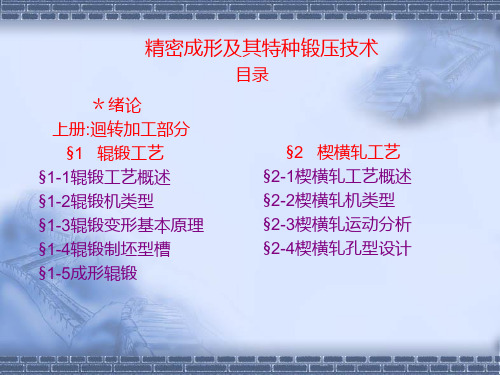

精密成形辊锻ppt课件

工字形截面设计,分两种情况 H/B≤ 2时,直接用箱形毛坯 H/B〉 2时,采用图示设计

④金属体积分配

预成形辊锻型槽相应部分的金属体积等于终成形时相应部 分的体积

第二道圆形型槽不用算,是φ24/0.9

§1-5 成形辊锻

成形辊锻采用的主要工艺流程:

整形

下料 加热 辊锻

切边 校正

校直

直接成形辊锻较困难,辊时锻件易弯,所以需要较 正

一.零件的工艺分析及工艺方案的拟订 1. 是否可以进行成形辊锻 辊锻特点①利于延伸和拔长,不利于展宽和聚料 ②适用于长轴类和截面变化比不显著的板片类锻件

绪论

成形之前冠以“精密”二字目的是表示与普通成型工艺 的区别,锻造工艺前冠以“特种”二字目的也是表示与普通 锻造工艺的区别。特种锻造工艺是针对普通锻造工艺在下料、 加热、锻造方面所存在的问题加以改进而形成的新工艺,它 除了具有普通锻造工艺所具有的一些主要特点外,还有其自 身的特殊性,这些特殊性概括起来有以下三个主要方面:

③其它方式:夹砂;刻痕 增加μ 初辊开坯,要用粗糙的辊面

二.变形区内金属的流动

变形区内金属的流动与锤上弧形砧拔长相似,有横向和纵向 流动.

1.前滑和后滑 νg—锻辊线速度 出口端金属流动速度ν出>νg --前滑 入口端金属流动速度ν入<νg --后滑

前滑现象使坯料比型槽长,因此应有意地将型槽作短些 缩短率 s=(L锻-L辊)/L辊 前滑率 s=(ν出-vg)/νg

λ不同,在λ允许的范围内选取

五.型槽横向尺寸的确定

由F0和λ1可以定出第一道型槽的横向尺寸

型槽充满系数取0.85~0.95:F1=F0/λ1

《LF精炼技术》PPT课件

内壁500℃ 内壁600℃ 内壁700℃ 内壁800℃ 内壁900℃

50 100 150 200 250 300 壁 厚(mm)

5.1.3 预热温度对钢液温度的影响

温度(℃)

1630 1610 1590 1570 1550 1530 1510 1490 1470 1450

0

包内壁温度500℃ 包内壁温度600℃ 包内壁温度700℃ 包内壁温度800℃ 包内壁温度900℃

• 考虑温度目标控制的电弧加热制度;

• 考虑达到目标成分及最低成本的钢液成份微调。

提高钢材质量,节能降耗

LF系统工艺优化

钢液成份

钢液温度

钢液纯洁度

钢

钢渣 成

精

出

出

出

液 成 份 微

包表

渣 热

蓄

及

面渣

热

钢

散散

反 应

喂 线 工 艺

炼 过 程 吹 氩 搅

钢 及 精 炼 的 脱

钢 及 精 炼 氧 的 降

钢 及 精 炼 防 止 吸 氮

。

浇注温度

工艺要求:正常条件下,保护浇注温度为±5℃ ,浇注工可根据条件改变。

浇注过程中的成分偏差

工艺要求:成分最大偏差满足以下要求:C 0.03%;Mn 0.12%,Si 0.1% CEQ 0.03%。

存在问题:如果钢成分不在成分偏差的最大范围,钢质量降级。

•N

精炼结束后,钢包吊往连铸。

• 工艺过程中应注意

. 20 .t 2 1403

0

. 8 t 7 . 1 10 6 t

2 . 8 10 6

Mn

836 t 6 .3 10 5

Si

910 . 6 t 2 . 4 10 6

自由锻工艺课件(PPT 38张)

锻件的余量、余块

2.余块

为了简化锻件的外形或锻造工艺的需要,通常需

要添加金属。这种加添的金属部分叫做余块。

锻造时,有些零件上的小孔,尺寸不大的凹档或台阶等 ,一般不锻出,而加上余块,以简化锻件形状和操作。但简

化后的锻件形状,会增加金属的消耗和机械加工工时。因此

,是否要加放余块应根据零件的形状、尺寸和锻造技术水平 及经济效益等具体情况而定。

碳素钢轴 类锻件

合金钢轴 类锻件

最大截面

最大截面

2.0~2.5

2.5~3.0

锤 头

水轮机主 轴

最大截面

轴 身

≥2.5

≥2.5

热轧辊

冷轧辊 齿轮轴

辊 身

辊 身 最大截面

2.5~3.0

3.5~5.0 2.5~3.0

水轮机立 柱

模 块

最大截面

最大截面 最大截面

≥3.0

≥3.0 Seite 25 6.0~8.0

§5-2 自由锻工艺规程的制定

自由锻工艺规程的内容:

⑴ 根据零件图绘制锻件图; ⑵ 确定坯料的质量和尺寸; ⑶ 制订变形工艺及选用工具; ⑷ 选择设备吨位; ⑸ 确定锻造温度范围,制订坯料加热和锻件冷却规范; ⑹ 制订锻件热处理规范; ⑺ 提出锻件的技术条件和检验要求; ⑻ 填写工艺规程卡片等。

Seite 10

Seite 13

3.锻造公差

由于设备精度或技术差异,锻件实际尺

寸达不到公称尺寸,允许存在一定的误差,就是锻造公

差。

确定余量必须保证锻件在机械加工时能获得所需要的零 件尺寸和粗糙度,选择余量和公差时根据工厂的实际情 况来定。

Seite 14

4.检验用试样及工艺夹头 供锻后组织性能检验以及方便 锻后热处理的吊挂和机械加工的夹持等。 5.绘制锻件图 在锻造余量、公差和各种余块确定后,便可 绘制锻件图。 锻件的外形用粗实线描绘,标出锻造公称尺寸和公差,同 时在公称尺寸后面或下面标出零件尺寸并加上括号以示区别 。为了帮助了解成品零件的形状和便于锻后检查余量,应在 锻件图上用假想线(双点划线或细实线),描绘出零件的轮 廓形状。

特种锻造技术工艺培训课件

特种锻造技术工艺1.多向模锻2.回转塑性成形2.1辊锻2.2辗环成形2.3楔横轧多向模锻工艺特点是在多向模锻液压机上进行分模模锻的一种精密锻造技术,用一个或几个冲头使坯料在可分凹模中成形的模锻工艺,其变形原理实质上是复合了挤压与模锻,且以挤压变形为主。

其特殊形式是分模模锻、闭塞锻造。

特点:1)可以获得无飞边、无模锻斜度(或有局部小斜度)、带有多个枝丫、凸台和孔腔的复杂形状锻件。

2)锻件内在质量高。

3)坯料形状简单,成本低。

火次少,通常为单模腔、一火成形,能耗低,模具投入少,生产率较高。

4)应用范围扩大到温度窄、塑性低的材料。

5)模具结构简单、使用寿命长。

传统模锻,飞边达锻件质量的15~30%。

以阀体为例,改用多向模锻,不仅能大大降低飞边的金属消耗,还可锻出无模锻斜度或斜度很小(1~3°)的深孔件,公差和余量可减少1/3~1/2,并能锻制其他难以成形的复杂形状的精密锻件,材料利用率从25~70%提高到50~85%。

材料利用率提高、锻件尺寸精化,切削加工量减少40~60%,能耗降低。

模锻工步少,生产率提高25~50%。

不需要切边工序,易于实现机械化和自动化。

多向模锻件与普通模锻件的经济效益对比锻件名称模锻类型完成锻件工序/道零件重量/kg锻件重量/kg坯料重量/kg材料利用率/%机械加工工时/h下套普通19 0.76 8.80 10.0 7.60 3.08ˊ多向8.1 8.7 51.7模锻典型零件多向模锻压机核心结构图机架采用整体框架结构,上横梁装有垂直缸,工作台两侧各装有一个水平缸。

根据多向模锻工艺的需要,有的压机还装有垂直穿孔缸、顶出缸。

国外多向模锻压机美国Cameron Iron公司的180MN板框组合结构多向模锻水压机正在生产核电设备上的大型三通锻件。

美国Cameron Iron公司的100MN多向模锻压机在美国除了Cameron Iron公司外,其他公司还安装了36MN、72MN、315MN多向模锻水压机各1台;在前联邦德国安装了1台单缸300MN 多向模锻水压机,在前苏联安装了20MN、50MN、100MN、500MN多向模锻水压机各1台。

锻模设计含实例ppt课件.ppt

第三节 制坯工步的选择

制坯使坯料变成易于终锻成形的毛坯。包括镦 粗、拔长、卡压、滚挤、弯曲和扭转等

一、 圆饼类锻件

采用镦粗制坯或成形镦粗制坯。

锻件

毛坯

轮毂较矮

轮毂较高

轮毂高,凸缘大 有内孔,采用成形镦粗

中间毛坯尺寸满足: 中间毛坯尺寸满足: 中间毛坯尺寸满足:

D1>D镦>D2

(D1+D2)/2>D镦>D2

三、预锻模膛设计(终锻模膛尺寸相应增、 减)

1、 模膛的宽与高

若终锻时以镦粗为主, 预锻模膛的高度应比终 锻模膛大2~5mm,宽度应小1~2mm。一般不

设飞边槽。预锻模膛的横截面积F预 应比终锻模 膛相应处截面积F终大1%~3%,或按下式计算:

F预=F终+(0.2~1)F飞

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

5、 叉形锻件的预锻模膛设计

叉间距离不大时,必须在预锻模膛中使用劈料台。 依靠劈料台把金属挤向两侧,流入叉部模膛内。

一般情况下采用图中a型;当α>45°,叉部较窄

时,可使用b型,有关尺寸如下:

A=0.25B 8<A<30;h=(0.4~0.7)H;

α=10°~45°

劈料台

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

机械制造基础第3章锻造ppt课件

3.1概述 3.1.1锻压消费的特点

锻压加工与其它加工方法比较,具有较高的消费效率;可消除 零件或毛坯的内部缺陷;锻件的外形、尺寸稳定性好,并具有较高 的综合力学性能;锻件的最大优势是韧性好、纤维组织合理、锻件 间性能变化小;锻件的内部质量与其加工历史有关,且不会被任何 一种金属加工工艺超越。

但是锻压消费也存在以 下缺陷:不能直接锻制成外 形较复杂的零件;锻件的尺 寸精度不够高;锻压消费所 需的重型的机器设备和复杂 的工模具,对于厂房根底要 求较高,初次投资费用高。

金属加工硬化及回复和再结晶与性能的关系

2〕回复

经塑性变形后的工件,在退火加热温度不太高时,冷变形金属的显微 组织无明显的变化,只能使内应力明显降低和消除,金属的力学性能 没有显著变化,即强度、硬度下降很少,塑性提高不多,这一过程称 为回复。

3〕再结晶

当加热温度较高,塑性变形后金属被拉长的晶粒重新形核、结晶,变 为等轴晶粒,称为再结晶。

将引起金属的塑性下降,锻造时易出现锻裂等景象。

•铸态组织和晶粒粗大的构造不如轧制形状和晶粒细小的组

织构造锻造性能好,但晶粒越细小,金属变形抗力越大。

〔2〕金属的变形条件 1〕变形温度

随着温度的升高,金属原子动能升高,易于产生滑移变形,从而提高了 金属的锻造性能。所以加热是锻压消费中很重要的变形条件。但温度过高金 属出现过热、过烧时,塑性反而显著下降。对于加热温度需根据金属的材质 不同要控制在一定范围,即适宜的变形温度范围。

自在锻通常可分为手工自在锻和机器自在锻。

•手工自在锻主要是依托人力利用简单工具对坯料进展锻打,从而改动坯料的外

形和尺寸获得所需锻件。手工锻造消费率低,劳动强度大,锤击力小。

•机器自在锻主要依托公用的自在锻设备和公用工具对坯料进展锻打,改动坯料