聚丙烯增韧改性

关于聚烯烃(聚丙烯、聚乙烯)共混改性的现代研究

关于聚烯烃(聚丙烯、聚乙烯)共混改性的现代研究摘要随着当今社会的快速发展和科学技术的不断进步,高分子材料在工农业中应用的比重也在不断增加,并得到了广泛的应用。

由于塑料是高分子材料发展的重要内容之一,PP在使用过程中,不仅应该具有较高的强度,也应该有良好的韧性。

因此对通用大品种树脂聚丙烯(PP)和聚乙烯(PE)开展改性研究一直是高分子材料科学研究领域的重要课题。

关键词聚烯烃;聚丙烯;聚乙烯;共混改性前言众所周知,PP和PE是重要的通用大品种树脂,聚丙烯(PP)具有比重小、耐应力开裂性和耐磨性能突出、较好的耐热性和化学稳定性等优点,但脆性和低温抗冲击性能差。

聚乙烯(PE)具有优良的电绝缘性、耐化学性、耐低温性和良好的加工流动性等特点,但耐热性差、耐大气老化性能差以及易应力开裂等缺点也相当突出。

因此聚丙烯和聚乙烯的改性研究已经成为目前高分子材料科学研究的重点,本文主要对聚丙烯(PP)与聚乙烯(PE)的共混改性进行研究与探讨。

1 聚烯烃概述1.1 聚丙烯聚丙烯(即)是非常重要的廉价通用高分子材料,它具有比重小、耐应力开裂性和耐磨性能突出、较好的耐热性和化学稳定性等优点,广泛用于薄膜、管材、板材、注射产品及中空制品中。

聚丙烯相对低的价格和适宜的特性提高了它的市场效能,不仅用做其他材料的替代物,而且也不断地开发出一些新的应用[1]。

1.2 聚乙烯聚乙烯工艺化已有60多年的歷史,聚乙烯现在是世界上产量最大、品种繁多的最重要的合成树脂之一。

其应用已深入到国民经济的各个部门和人们的日常生活中。

历经半个多世纪的开发,现在已能生产各种类型和品级的聚乙烯树脂,可以做成不同形式、不同用途的系列制品。

在满足最终用途的前提下,与其他聚合物和非聚合物材料相比,聚乙烯树脂以其价廉质优而具有强劲的市场竞争力,已发展成生产量大、用途宽广的最重要的一类通用树脂。

2 聚烯烃(聚丙烯,聚乙烯)共混改性方法2.1 塑料增韧PP采用塑料类作为PP增韧改性的改性剂,不仅可以达到增韧的目的,而且可使材料的耐磨性、染色性等得到改善,且价格低廉。

聚丙烯增韧

粒子与基体的界面明显; 而改性C a C O 3 与P P的相界面模糊 ,C a E O 3 在体 系中能达到均匀分散 ,这种 良好的分散效果使复合材料的韧性得 到了 较大的提高。 方镇【 9 】 先用马来 酸酐对C a C O 3 表 面进行改性 ,在其表 面引入双 键 ,再通过原位固相接枝法将聚丙烯蜡化学键合在C a C O 3 表面 ,制得3 种不同化学接枝率的改性C a C O 3 ,来调控P P / C a C O 3 复合材料的界面相 互作用强弱。结果表 明,当接枝率适中时 ,复合材料的冲击强度得到 较大的提高 , 但进一步增加接枝率 ,复合材料 的冲击强度反而下降 , 由此可见 ,只有适 当的界面相互作用才有利 于复合材料冲击韧性的提

2 无机蚋米粒 子 填充粒子的粒径越小 , 比表面积越大 , 与聚合物基体树脂 的界面 结合力越强 , 从而纳米复合材料更好地综合 了无机纳米粒子 与基体树 脂 的优点 , 得 到高性能的复合材料 。石璞 [ 4 ] 等利用 自制的复合偶联剂 对纳米进行表面处理, 再与 聚丙烯熔融共混 , 制备聚丙烯纳米复合材 料, 复合材料的力学性能最优与纯相 比, 冲击强度提高了。丁超[ 5 ] 等 通过 自 制 的长链带有反应基团的不饱 和季胺盐改性蒙脱土 , 在高接枝 率的三单体接枝聚丙烯的增容作用下 , 与进行熔融共混 , 形成插层型 纳米复合材料。与纯的聚丙烯相 比, 所制备的纳米复合材料拉伸强度 提高 , 弯 曲强度提高 , 模量提高 , 冲击强度 提高 。史大f l l  ̄ [ 6 l 等通过 对纳米碳酸钙增韧P P及复合材料的机械断面的研 究发现 ,由于纳米碳 酸钙的小尺寸效应 、大 的比表 面积而使表面原子处于高度 活化状态 , 并与聚合物强的界面相互作用 , 从而使聚丙烯的结晶行为发 生较大改 变, 并引起聚丙烯 的力学性能的变化。

新型聚烯烃弹性体OBC增韧共聚PP的研究

第23卷第5期高校化学工程学报No.5 V ol.23 2009 年10月 Journal of Chemical Engineering of Chinese Universities Oct. 2009文章编号:1003-9015(2009)05-0813-06新型聚烯烃弹性体OBC增韧共聚PP的研究李晨, 范宏, 鲁列, 郭春文, 李伯耿(浙江大学化学工程与生物工程学系化学工程国家重点实验室, 浙江杭州 310027)摘要:进行乙烯-辛烯嵌段型共聚物(OBC)共混改性共聚级聚丙烯(Co-PP)的研究,考察了共混物的冲击强度、拉伸强度、断裂伸长率、熔体流动指数、维卡软化点等机械物理性能和冲击断面形貌,进行了动态力学分析,并与Co-PP/乙烯-辛烯无规共聚物(POE)、Co-PP/乙烯-丁烯共聚物(EBC)共混体系比较。

结果表明,弹性体含量达到10%(wt)时,三种共混体系均已基本实现“脆韧转变”,含较长支链的OBC与POE对Co-PP有更好的增韧效果;低温下,Co-PP/OBC的抗冲性能尤佳,其低温内耗峰温度低、储能模量高。

OBC大分子链中PE嵌段的存在,使其自身及其与Co-PP共混物的加工与耐热性均明显优于其它两种弹性体。

关键词:共聚级聚丙烯;聚烯烃弹性体;增韧改性;乙烯-辛烯嵌段型共聚物中图分类号:TQ325.14 文献标识码:AResearch on Toughening Modification of Copolymerized Polypropylene UsingPolyolefin ElastomersLI Chen, FAN Hong, LU Lie, GUO Chun-wen, LI Bo-geng (State Key Laboratory of Chemical Engineering, Department of Chemical and Biochemical Engineering,Zhejiang University, Hangzhou 310027, China)Abstract: Compared with the polyolefin elastomers of ethylene-octene random copolymer (POE) and ethylene-butene random copolymer (EBC), a new polyolefin elastomer, ethylene-octene block copolymer (OBC), was used to blend with copolymerized polypropylene (Co-PP) and to form the toughening modified Co-PP alloy. The mechanical and physical properties of the toughening modified alloys, such as impact strength, tensile strength, elongation at break, melt flow index, Vicat softening point and morphologies of the impact fracture surface, were investigated. The dynamic mechanics of the alloys were analyzed too. The results show that all the three kinds of Co-PP alloys (Co-PP/OBC, Co-PP/POE and Co-PP/EBC) have almost accomplished the “brittle-ductile transition” when their elastomer content is higher than 10%(wt), and both the ethylene-octene copolymers (OBC and POE) with longer branched chains have better toughening effect on Co-PP. Especially at low temperatures, the Co-PP/OBC alloy has higher impact strength, storage modulus and lower loss peak temperature. Since there is polyethylene blocks existing in the chains of OBC, both OBC and its alloy with Co-PP have better processability and higher thermal deformation temperature.Key words: Co-polypropylene; polyolefin elastomer; toughening modification;ethylene-octene block copolymer1前言聚丙烯(PP)原料来源丰富,合成工艺相对简单,且具有密度小、刚性、耐热性、电绝缘性好等优点,已成为通用树脂中发展最快的品种之一。

基于有机硅在改性聚丙烯中的应用分析

基于有机硅在改性聚丙烯中的应用分析摘要:本文主要分析了改性聚丙烯应用有机硅实验具体操作程序,然后阐述了有机硅在改性聚丙烯不同方法的实际应用,最后总结了有机硅在日常针对改性聚丙烯的韧性、刚性、刮擦性等性能的不同影响作出了深入探究,通过各种实验结果数据表明,增添高黏度聚二甲甲基硅油及其低黏度聚二甲基硅油在改性聚丙烯中效果极其显著,同时产生优良的流动性,且加工性能尤为突出。

关键词:有机硅;聚丙烯;应用;分析一、聚丙烯应用有机硅实验分析(一)原材料主要成分元素第一,聚丙烯来源于燕山石化公司生产,且呈现出密度较低,较强耐应力龟裂与耐化学品性能,投入成本低,可反复二次回收利用等优势,随即被普及使用在汽车、加点及其机械行业当中。

第二,滑石粉来源于泉州旭丰粉体原料有限公司生产;第三,聚二甲基硅油来源于包尔得有机硅研究所生产。

(二)集中应用设备第一,由张家港白熊科美机械有限公司生产的高速混合机;第二,由南京广达化工设备有限公司生产的双螺杆挤出机;第三,由震雄机械有限公司生产的注塑机;第四,由德国徕卡公司生产的偏光显微镜设备。

(三)实验样品制备与检测技艺程序现阶段,需要在聚丙烯中增添弹性体增韧剂、无机矿粉、润滑剂、刮擦剂、抗氧剂等不同试剂的方式采取共混制备来完成聚丙烯性能改变。

与此同时,通过有机硅来完成聚丙烯改性探究工作越来越深入,其呈现出耐高低温度、抗氧化、挥发性低、绝缘性能良好、无毒等特征。

尤其针对本次实验在聚丙烯、弹性体、滑石粉等原材料中添加聚二甲基硅油,随后利用高速混合机将原料均匀搅拌,紧接着通过双螺杆挤出机排出造粒。

且详尽的原料配比为:70%聚丙烯质量份,20%滑石粉质量份,10%弹性体与聚二甲基硅油质量份。

具体检测技艺程序如下图所展示。

放置24h原料试样试样制备与检测技艺程序第一,挤出技艺通过喂料转速、螺杆转速及其双螺杆挤出机不同区域温度是185 ℃,195℃,195 9℃,200 ℃,200 ℃,200℃。

聚丙烯(PP)改性的主要的几种方法

聚丙烯(PP)改性的主要的几种方法我们都知道,普通塑料往往有自己的特点和缺陷,当需要克服其缺陷时,我们往往是通过改性来予以克的。

聚丙烯(PP)最然具有耐热、耐腐蚀,制品可用蒸汽消毒密度小、是最轻的通用塑料等突出优点。

但其也有耐低温冲击性差,较易老化等缺陷。

而克服聚丙烯(PP)这些些缺陷,我们也是通过改性的方式来改变聚丙烯(PP)塑料的性能,以达到生产应用的要求。

通过改性的聚丙烯(PP)得到的塑料我们称之为聚丙烯(PP)改性塑料。

聚丙烯(PP)改性塑料,顾名思义是基于聚丙烯原料对其性能和其他方面的一些改进,如增强聚丙烯材料的冲击,拉伸强度,弹性等。

聚丙烯塑料原料的具体改性可分为以下几类。

接枝改性接枝改性是美国20世纪90年代初提出的,现已开发出相关产品。

采用固相接枝法对等规pp进行改性得到mpp,然后对mpp进行氯化即可获得mcpp固体粉状树脂。

氯化改性后的树脂附着力强,接伸模量提高,易于与其他树脂共混;而且由于改性使pp的结晶受到破坏,极性增加,从而可溶于某些溶剂,制得不同浓度的mcpp溶液。

mpp的用途主要有四个方面。

一、是提高工程塑料的耐冲击性能。

用mpp作相容剂,制得的pp与其他塑料的共混物冲击强度提高2~3倍,可用作抗冲击壳体材料;二、是exfer塑料公司开发的dexpro合金,即为聚酰胺和pp在相容剂存在下的合金,现已商品化;三、是用作热塑料粉末涂料,用于金属底材表面,起到防腐和抵抗化学药品的作用。

日本nozagl-giz牌号产品就是pp与尼龙的合金材料,具有较高的耐化学药品和耐油性能,尤其是具有极佳的耐氯化钾性能三是提高pp填料的粘合性。

mpp的引入可提高填料与pp的相容性,改善复合材料的性能,提高材料的整体热稳定性和局部抗热能力;四、是mpp也应用于自由基活性废料的固化。

此外,mpp还可用于提高pp纤维的可染色性和塑料制品的可装饰,制造可蒸煮的包装材料等。

mcpp的用途主要有:一、是用于制备塑料制品用底漆和塑料表面装饰涂料的附着力促进剂,特别是轿车保险杠、轮毂盖、电视机机壳等民用与工业用塑料器具的涂装;二、是大量用作塑料表面印刷油墨树脂;三、是用作防腐涂料树脂,用于钢屠、铝材等材料重防腐领域。

增韧聚丙烯研究的进展

21 P/ . P 乙丙橡胶共混体系

由于 P 与 乙丙橡 胶都 含有丙 基, P 根据 相似相 容性 原理 , 它们之 间应 具有较好 的相 容性。又 由于 乙丙橡胶 属于橡胶 类 . 有高弹性和 良好 的低温性 具 能, 因此乙丙 橡胶是 P P较好 的增韧 改性 剂。用 乙 丙橡胶 与 P 共混可 以改善 P P P的冲击性能 、 低温脆

性。

李蕴 能_ 等研 究 了乙丙 橡胶/ P共 混 组分 对 2 P P 性 能的影 响, P 得出以下结论 : 在相同橡胶含量下 , 增韧共聚 P P的效果远优 于增韧均聚 P P的效果 : 增 韧 效果与橡胶种类有关 , 常情况下 , 中二元乙丙 通 其 橡胶 ( P ) E R 的增韧效果优 于三元 乙丙橡胶 ( P M ; ED ) 不 同结 晶态 的 E R中橡胶含量不 同对 P P P的增韧影 响是不 一样 的 , 通过 实验 他们 发现 当橡 胶 含量 为 3 % 右时 的增韧效果最好 , 0 左 不同结晶度的 E R对 P P 的增韧效 果也不一样 , 晶度越低 , P 结 其增韧效 果

维普资讯

20 0 2年第 1 期

昊

青等 I 增韧聚 丙蚌研 究曲 进展

和高流动性 。特别是对 P P的增韧 改性效果更 加明 显, 对传统 增韧剂 E D E R构成 了有 力竞争b 。 P M、 P j PE O 增韧 P 尤其引^ 注 目, 几年国 内李蕴能 、 P 近 张 金柱等陆续发表 了 P E O 增韧 P P的研 究论 文_ J他 4 , 们在研究中发现 ,O 具有较高 的剪切敏感性 , PE 加工 时与 P 相容性 好 , P 其表 观切变 粘度对 温度 的依 赖 性更接近 P , P 共混 时更容 易得 到较小 的弹性 P与 P

茂金属聚乙烯弹性体mPE增韧改性聚丙烯的研究_邱桂学

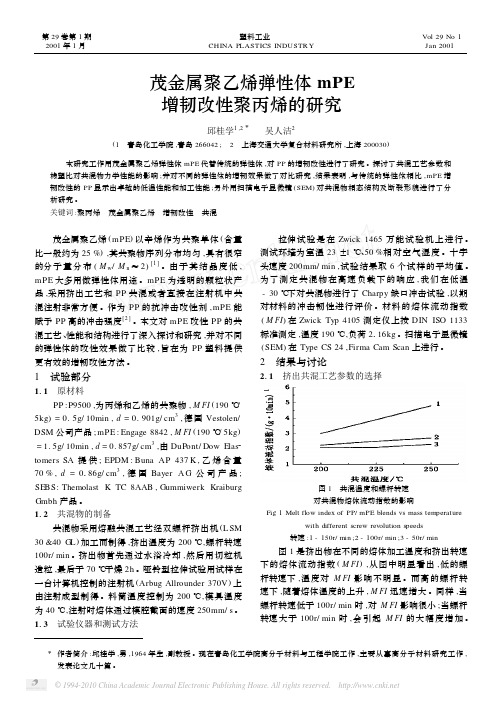

茂金属聚乙烯弹性体mPE增韧改性聚丙烯的研究邱桂学1,2Ξ 吴人洁2(1 青岛化工学院,青岛266042; 2 上海交通大学复合材料研究所,上海200030) 本研究工作用茂金属聚乙烯弹性体mPE代替传统的弹性体,对PP的增韧改性进行了研究。

探讨了共混工艺参数和橡塑比对共混物力学性能的影响;并对不同的弹性体的增韧效果做了对比研究,结果表明,与传统的弹性体相比,mPE增韧改性的PP显示出卓越的低温性能和加工性能;另外用扫描电子显微镜(SEM)对共混物相态结构及断裂形貌进行了分析研究。

关键词:聚丙烯 茂金属聚乙烯 增韧改性 共混 茂金属聚乙烯(mPE)以辛烯作为共聚单体(含量比一般约为25%),其共聚物序列分布均匀,具有很窄的分子量分布(M w/M n≈2)[1]。

由于其结晶度低, mPE大多用做弹性体用途。

mPE为透明的颗粒状产品,采用挤出工艺和PP共混或者直接在注射机中共混注射非常方便。

作为PP的抗冲击改性剂,mPE能赋予PP高的冲击强度[2]。

本文对mPE改性PP的共混工艺、性能和结构进行了深入探讨和研究,并对不同的弹性体的改性效果做了比较,旨在为PP塑料提供更有效的增韧改性方法。

1 试验部分111 原材料PP:P9500,为丙烯和乙烯的共聚物,M FI(190℃/ 5kg)=0.5g/10min,d=0.901g/cm3,德国Vestolen/ DSM公司产品;mPE:Engage8842,M FI(190℃/5kg) =1.5g/10min,d=0.857g/cm3,由DuPont/Dow Elas2 tomers SA提供;EPDM:Buna AP437K,乙烯含量70%,d=0186g/cm3,德国Bayer A G公司产品; SEBS:Themolast K TC8AAB,Gummiwerk Kraiburg Gmbh产品。

112 共混物的制备共混物采用熔融共混工艺经双螺杆挤出机(L SM 30&40G L)加工而制得,挤出温度为200℃,螺杆转速100r/min。

POE性能与用途

增韧剂(POE)应用于PP改性聚丙烯是五大通用塑料之一,但它的成型收缩率大、易翘曲变形等缺点,限制了其在结构材料和工程塑料方面的应用。

以POE为增韧剂,对体系进行增韧改性,同时配以碳酸钙在降低成本的同时,使复合材料取得各项均衡的力学性能,拓展了聚丙烯的应用空间。

1、碳酸钙的活化随着复合材料工业的迅速发展,碳酸钙已不仅仅是一种填充剂,同时也是一种重要的改性剂。

在聚丙烯共混改性体系中,加入碳酸钙可以降低制品的成型收缩率和原料成本,提高改性聚丙烯制品的刚性和耐热性。

但是,碳酸钙是无机填料,与聚丙烯的相容性较差,所以在使用前需进行活化处理,以提高碳酸钙与聚合物分子链的结合力,提高填充聚丙烯材料的力学性能,建议使用800目以上的重质碳酸钙,经干燥处理后投入高速搅拌机中,然后加入适量的磷酸脂偶联剂,高速搅拌15-20分钟,对碳酸钙进行活化处理。

或者直接使用800目以上的活性重质碳酸钙。

在共混体系中随着活化碳酸钙含量的增加,体系的冲击强度先快速增加,30份以后增加缓慢,40份以后冲击强度降低。

用偶联剂活化过的碳酸钙,能使材料的冲击强度增加,这是因为活化碳酸钙的粒子表面发生了物理化学结构和性质的改变,更易分散在基体中。

当碳酸钙的含量超过一定程度时,会出现无机粒子集结堆积现象,使共混体系的结构产生内部缺陷,造成各项力学性能的下降。

所以,碳酸钙的用量以不超过40份为宜。

2、POE对共混体系的影响POE是采用茂金属催化剂的乙烯和辛烯实现原位聚合的热塑性弹性体,其特点是:(1)辛烯的柔软链卷曲结构和结晶的乙烯链作为物理交联点,使它既有优异的韧性又有良好的加工性。

(2)POE分子结构中没有不饱和双键,具有优良的耐老化性能。

(3)POE分子量分布窄,具有较好的流动性,与聚烯烃相容性好。

(4)良好的流动性可改善填料的分散效果,同时也可提高制品的熔接痕强度。

随着POE含量的增加,体系的冲击强度和断裂伸长率有很大的提高。

可见,POE对PP有优良的增韧作用,与PP、活性碳酸钙有较好的相容性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. . 聚丙烯增韧 1.聚丙烯的发展历程 自1957年意大利蒙科卡迪公司首次实现工业化以来,聚丙烯(PP)树脂及其制品发展速度一直位于各种塑料之首。在1978年PP的世界产量超过了400万吨/年,仅次于聚乙烯、聚氯乙烯和聚苯乙烯,位居世界第四位;1995年PP的世界产量达1910万吨/年,超过聚苯乙烯位居第三;2000年PP的世界产量为2820万吨/年,超过聚氯乙烯的2600万吨/年上升为世界第二;目前聚丙烯的世界产量达到了3838万吨/年。在此同时,我国聚丙烯工业发展迅猛,1995年产量为107.3万吨,2000年已经突破300万吨,2004年产量迅猛增至474.9万吨。初步估计到2006年底,我国PP的年总生产能力已经超过650万吨,在一定程度上缓解我国PP的供需紧张。 聚丙烯由于其优异的使用潜能,广泛应用于注塑成型、薄膜薄片、单丝、纤维、中空成型、挤出成型等制品,普及及工农业及生活日用品的各个方面。如此迅速的增长速度主要归因于其可以替代其它塑料树脂以及能够开发应用各种新型的塑料、橡胶和纤维的优异性能:原料来源丰富,价格低廉并且无毒无害;相对密度小,透光性好,有较好的耐热性等。 但是PP有个很明显的缺点就是韧性较差,对缺口十分敏感,这在很大程度上限制了其在工程领域的应用空间。因此近些年来,国内外众多学者专家在PP改性的理论基础和应用研究中展开了众多的研究取得一定成效的工作,通过共混、填充和增强等方法改性之后的聚丙烯复合材料也已经成功地运用到了实际生产中,扩大了材料的使用范围,在家电、汽车、仪表等工业各领域占据了重要地位。 近十多年来,在我国经济高速增长的带动下,聚丙烯的应用技术不断进步。但是我国的聚丙烯进展与国外相比,在聚合技术、工业化成本、产品数量、品种类别等方面都存在着很明显的差距。根据我国发展中国家的国情,大力开展聚丙烯多元复合材料改性研究是解决上述问题最有效的途径。采用塑料的高性能化合成本不断的降低来推动PP的发展,因此目前是聚丙烯快速发展的良好机会。通过各种手段改善PP性能,最终使得PP几乎可以与某些工程塑料相媲美,从而增加PP和其它热塑性塑料树脂甚至是某些工程塑料的竞争能力。 . . 2. 聚丙烯的性能及其改性 (1)聚丙烯优缺点 聚丙烯结晶性好,具有质轻、价廉、无毒无害、无味等优点,而且还具有耐腐蚀、力学性能相对较高等优点,其分子式为:

从分子结构单元来看,其侧链的-CH3基团是非极性的.位垒小,整条分子链和分子分子侧链均容易发生旋转:全同或间同的聚丙烯结构均比较规整,结晶倾向大,易拉丝制成纤维;无规聚丙烯结晶性差,有着橡胶状弹性体的特点。 PP的基本特性如下: (I)PP是结晶性高聚物,其结晶程度能够达到50%~70%,具有较为明显的熔点,熔融温度为164℃~170℃。 (2)热稳定性较好,初始热分解温度可以达到300℃以上,与氧接触的情况下,树脂在260℃左右开始发黄。 (3)PP的熔体流动性能好,成型性能良好。并且成型制件的表面光泽、染色效果、外伤痕迹等方面都优于PE。 (4)PP是五大通用塑料中耐热性能最高的一种,制件可以在100℃的条件下煮沸消毒。 (5)熔体弹性较大,但冷却凝固速度很快快,同时成型收缩比较大(1%~2.5%),且结晶具有各向异性,在成型制品与模具设计时需要加以考虑。 (6)PP的成型能力比较强,能够适应常规通用塑料的加工工艺,如注射成型、挤出成型、吹塑成型、压延成型,旋转成型等。 (7)由于分子量较大,结晶结构等规度大而易结晶,其力学性能:包括了拉伸强度、弯曲强度、硬度等均优于低压聚乙烯,而且还有优异的刚性和耐折叠性。 (8)化学稳定性高,能耐80℃以下的酸、碱、盐溶液以及很多化学有机溶剂。 (9)聚丙烯的高频电性能优良,几乎不受环境湿度的影响。其介电强度高且随着温度上升而增高,介电常数低(2.2~2.6),不受温度和频率影响,特别是适用. . 于制作电绝缘元件。 尽管聚丙烯有以上众多的优点,但是,聚丙烯也有一些不足之处。最大的缺点就是耐寒性差,低温易脆断;其次是成型收缩率大,抗蠕变性差,制品的尺寸稳定性差,容易发生翘曲变形。这些主要缺点都限制了聚丙烯的广泛应用。 PP的其它缺点以及造成这些缺点的原因如下: (1)在低温和高应变速率的情况下,吸收的冲击能量来不及在分子链内传递,故表现出低温韧性差。这主要是由于分子结构中的-CH3基团的存在,低温环境下链节移动困难,分子链弯曲性能下降所造成。此外,PP为高结晶性聚合物,其生成的球晶尺寸较大,这是PP易产生裂纹,冲击性能差韧性低的主要原因。 (2)刚性不足,不适宜制作受力机械部件,特别是制件上存在缺口对外力作用十分敏感。制品成型收缩大,产品精度低且容易变形。 (3)PP易受到紫外线影响而发生老化,所以造成户外使用寿命大幅度下降,这主要是由于-CH3基团的存在,导致在环境中分子结构中的α氢原子容易反应,发生氧化降解。 (4)PP由非极性分子组成,分子之间的排斥力非常强。这导致了:其装饰性和装配性差;染色后的制件色泽曲于反光性差而降低了艳丽感觉;表面的涂漆、电镀、粘贴、蒸发加工亦相当的空摊;制件的热溶粘结和溶剂粘结性差。 (2)β晶型聚丙烯的特征及表征

近些年来PP高性能化技术研究尤其活跃,如嵌段共聚、高结晶化、高分子量化、合会化、复合化、交联、形态控制等手段。其中的通过结晶形态控制可改善PP树脂原有的结构和性能,提高它的耐冲击性和低温韧性。PP是高结晶聚合物,在熔融冷却结晶的过程中会形成较大尺寸的球晶,球晶之间往往有比较明显的界面分界,当材料发生变形时,由于外力引发的裂纹很容易沿着这些界面向内扩展,使PP材料产生脆性断裂。添加合适的成核剂可使PP形成β晶,晶粒细小化,减少内部的缺陷,使其缺口冲击强度得到明显提高。 β晶的主要表征手段有以下两种: (1)X射线衍射法 β晶在X射线衍射图中有两个特征强衍射峰,分剐对应2 θ=16.1º(300)和21.2º(301),图1为不含α晶的β晶PP的X射线衍射图,从左至右各衍射峰出峰位置分别是α(110,14º)、α(040,16.6º)、α(130,18.5º)、α(111,21º)、α(1 3l,21.6º),图2为含β晶PP的X射线衍射图,在16.1º处有一β晶的特征衍射峰,根据衍射强. . 度可计算出结晶物中β晶的含量(用Kx表示)。公式中,Hα1 Hα2 Hα3为β晶各个晶面的衍射强度(用峰高表示),Hβ为β晶的衍射强度。 (2)差示扫批量热(DSC)法 应用DSC可检测是否有β晶存在于样品中。由图3和图4,可以看出只含α结晶的PP的熔融曲线仅在167℃有一个熔融吸热峰。含β晶型PP则分别在166℃和149℃有两个熔融吸热峰,分别为α晶和β晶的熔融吸热峰,可以验证β晶的存在,从熔融曲线中β峰的高度和α峰高度的比值,可考察样品在热处理条件产生的β晶的含量,以KDSC表示,KDSC=Kβ/Kα,但是出于这是一熔融过程,在测量时会有部分的晶体熔融,导致测量的结果会有一定的偏差。

2. 聚丙烯的改性 针对PP的上述的一系列缺点,其改性方法也是多种多样,总体上可以划分为两类:化学改性和物理改性。化学改性主要是通过改变聚丙烯的分子链结构,从而改进PP材料性能。化学改性的方法主要包括:接枝、共聚、交联、氯化、氯磺化等。物理改性的方法是通过改变聚丙烯材料的高次结构,最终以达到改善材料性能的目的。物理改性方法主要包括:表面改性、共混改性、填充改性、复合增强等。在其中共混改性是PP聚合物改性最为简便并且卓有成效的方法之一。共混改性可以通过密炼机、挤出机等聚合物成型加工设备中完成,工艺过程便于实现及控制。 传统的增韧材料一直都是以有机弹性体化学材料为主,例如EPR(--元乙丙橡胶)、EPDM(三元乙丙橡胶)、POE(聚烯烃热塑性弹性体)、EVA(乙烯--醋酸乙烯共聚物),SBS(苯乙烯--丁二烯弹性体)、MBS(甲基丙烯酸甲酯丁二烯苯乙烯)、ACR、NBR等。弹性体类增韧材料的抗冲击改性效果十分好,但是弹性体在增韧的同时,往往以牺牲材料宝贵的力学强度、刚度、制品尺寸稳定性、耐热稳定性及可加工成型性为代价。而近年来发展起来的无机刚性粒子改性可以克服这些缺点,能同时达到增韧和增强改性的目的,是一两全其美的改性方法。对其开发和研究在目前都十分活跃,无论是其机理、种类,还是改性效果,都已经取得了十分迅速的进展。 聚丙烯改性技术的化学改性是指通过接枝、嵌段共聚,在聚丙烯大分子链中引入其它组分,或是通过交联剂等进行交联,或是通过成核剂、发泡剂进行改性。物理改性是在聚丙烯基体中加入其它的材料或有特殊功能的添加剂,经过混合、. . 混炼而制成具有优异性能的聚丙烯复合材料。物理改性大致可分为填充改性、共混改性、增强改性和功能性改性等。 填充改性是指在聚丙烯树脂中加入一定量无机或有机填料来提高制品的性能[1,2 ] ,主要表现在在模量方面有较大提高。填充改性能降低塑料树脂材料的成本,但有时它在提高某些性能的同时会降低其它的性能。增强改性通常选用玻璃纤维、石棉纤维、单晶纤维和铍、硼、碳化硅等增强材料使聚丙烯制品的强度提高。增强改性是复合材料发展的一个方向。 共混改性是指用其它塑料、橡胶或热塑性弹性体与聚丙烯树脂共混,填入聚丙烯中较大的球晶内,由此改善聚丙烯的韧性和低温脆性。常用的改性材料有聚乙烯、乙丙橡胶、乙烯-醋酸乙烯共聚物、丁苯橡胶和顺丁橡胶。功能性改性是根据要使用的材料所要求所具有的功能,如抗静电、阻燃、透明性等,加入特定试剂使聚丙烯性能改善。 物理改性比化学改性更容易进行,使聚丙烯性能改善也比较显著,推广容易,经济效益相对明显;特别是共混改性技术开发周期短、耗费低、制品的物理性能同样可以达到应用要求。因此,共混改性是使用现有高分子材料开发新型材料的简捷而高效的方法。 (1)无机刚性粒子表面改性

由于无机粒子均表现为表面能较高的高极性物质,而聚合物则多为低表面能的非极性物质,无机粒子与PP基础树脂之间的相容性一般较差,通常对无机粒子进行表面处理。处理无机粒子的方法有很多,如氧化处理、共热处理、等离子体处理以及用表面改性剂涂覆处理等,其中最有效、便于操作,同时也是最广为应用的是通过表面改性剂涂覆技术。目前报道的表面处理剂很多,如价格低廉的硬脂肪酸及其衍生物等表面活性剂,硅烷类、钛酸酯类和铝钛酸酯类偶联剂,以及近来出现的锆酸酯类、锡酸酯类、硼酸酯类、磷酸酯类、异氰酸酯类偶联剂等。 表面处理对增韧效果的影响

采用各种方法进行表面处理的效果各不相同,但是基本上表面改性的主要作用包括以下几点: (1)降低表面能,有利于解聚和防止团聚现象。纳米颗粒表面多呈亲水性,其表面能高。而且颗粒粒径越小,表面能就越高,颗粒之间越易相互吸引而产生团聚现象。当粉体颗粒表面被包覆树脂或形成单分子层,由亲水性变为亲油性即