水泥稳定混合料的配合比设计

5水泥稳定碎石基层配合比设计说明书

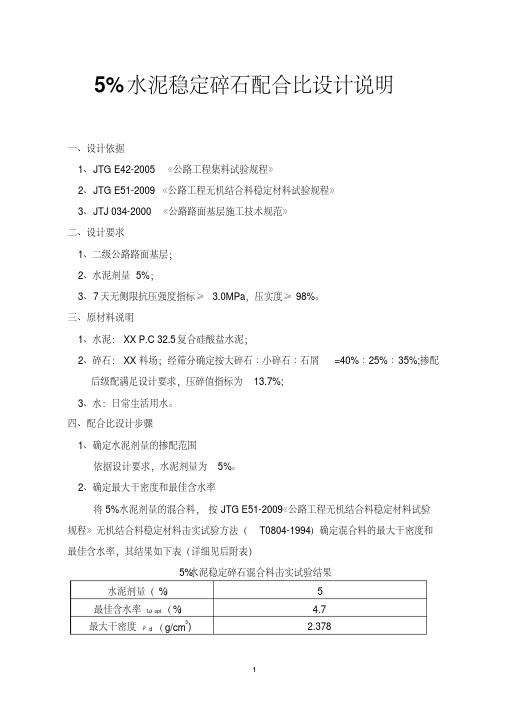

5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、二级公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥ 3.0MPa,压实度≥98%。

三、原材料说明1、水泥:XX P.C 32.5复合硅酸盐水泥;2、碎石:XX料场;经筛分确定按大碎石∶小碎石∶石屑=40%∶25%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果水泥剂量(%) 5最佳含水率ωopt(%) 4.7最大干密度ρd (g/cm3) 2.3783、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.378×2650.7×(1+4.7%)×98%=6467.6 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m0'=m0×(1+1%)=6467.6×(1+1%)=6532 g每个试件的干料总质量:m1=m0'/(1+ωopt)=6532/(1+4.7%)=6239 g每个试件中水泥质量:m2=m1×α/(1+α)=6239×5%/(1+5%)=297 g每个试件中干土质量:m3=m1-m2=6239-297=5942 g每个试件中的加水量:m w=(m2+m3)×ωopt=(297+5942)×4.7%=293 g故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 297 g 水:m w=293 g大碎石:G大=5942×40%=2377 g小碎石:G小=5942×25%=1486 g石屑:G屑=5942×35%= 2080 g2)制备试件按上述材料用量制做试件,进行标准养生。

水泥稳定碎石基层配合比设计

4%水泥稳定碎石基层配合比设计长韶娄高速公路第二十合同段路面基层施工采用4%水泥稳定碎石,试验确定原材料由水泥、集料、水组成,其中集料由19~31.5mm 碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑掺配组成。

一、设计依据《公路路面基层施工技术规范》 JTJ 034-2000《公路工程集料试验规程》 JTG E42-2005《公路工程无机结合料稳定材料试验规程》JTG E51-2009《路基路面现场测试规程》 JTG E60-2008《公路土工试验规程》 JTG E40-2007二、设计要求要求配合比7d无侧限抗压强度≥3.5MPa,确定混合料各组分的具体掺配比例,为路面基层施工做准备:原材料碎石:19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑产地为龙塘镇南风碎石场水泥:复合硅酸盐P.C32.5水泥,产地江西芦溪南方水泥厂水:饮用水三、设计过程1、基层级配要求:根据《公路路面基层施工技术规范》分别对19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑进行水洗筛分试验,各项指标均符合规范要求,计算确定集料比例为19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑=25:15:20:40。

2、确定配合比根据设计要求,在满足设计强度的基础上限制水泥用量,选取最经济的一组配合比作为施工配合比,试定以下三组配合比:3、水泥稳定碎石重型击实试验本试验采用重型击实法,击实筒的规格为φ152×120mm,击实层数3层,锤击次数为98次/层。

对以上三种配合比例配料后进行标准击实试验,由平行试验得出最大干密度和最佳含水量。

七天无侧限抗压强度试验结果汇总如下:4、延迟时间对水泥稳定碎石的强度和干密度的影响5%水泥稳定碎石延迟时间2小时的最大干密度和无侧限抗压强度代表值为2.361g/cm3和6.4MPa,4小时的最大干密度和无侧限抗压强度代表值为2.315g/cm3和4.7MPa,6小时的最大干密度和无侧限抗压强度代表值为2.273g/cm3和3.1MPa。

5%水稳配合比

做5%水泥剂量混合料的标准击实平行试验,确定出水泥稳定砂砾的最大干密度和最佳含水量。

标准击实试验结果

水泥剂量(%)

5

最佳含水量ω(%)

6.23

最大干密度Pd(g/cm3)

2.232

三、测定7天抗压强度

1、计算混合料质量

此砂砾经筛分后,确定该砂砾属粗粒土,因此无侧限试验采用的试模为直径Φ150㎜×150㎜的试模。

加黑公路卧都河至黑河段工程建设项目

5%水泥稳定砂砾

配合比组成设计

加黑公路三期A4标段项目经理部

2011年6月8日

5%水泥稳定砂砾底基层混合料配合比组成设计

一、组成材料规格

1、5.0%水泥稳定砂砾采用100%砂砾:5%水泥,基层厚18cm。

2、其中砂砾筛分符合要求,水泥采用关鸟河P.C32.5的复合水泥。

一组试件经6天标准养生、1天浸水养生,按规定方法测得无侧限抗压强度结果如下表。

抗压强度试验结果汇总表

水泥剂量(%)

5.0

强度平均值Rc(MPa)

2.7

强度标准差S

0.144

强度偏差系数Cv(%)

5.4

90%保证率的值RC0.90

2.5

Rd/(1-ZaCv)(MPa)

1.6

是否满足公式R≥Rd(1-ZaCv)

是

注:Za采用1.282。

4、每立方米混合料用量为:

2.232×103×(1+6.23%)=2371㎏

每立方米砂砾用量为:

2232÷(1+5%)=2126㎏

每立方米水泥用量为:

2232-2126=106㎏

每立方米用水量为:

2371-2232=139㎏

水泥稳定碎石配合比设计三篇

水泥稳定碎石配合比设计三篇篇一:水泥稳定碎石配合比设计1.概述近年来,我国的公路建设飞速发展,特别是高速公路建设,从无到有,极大地推动了国民经济的发展。

同时为了适应现在大交通量和重轴载的特点,筑路材料也不断地更新;经过不断的研究和实践,以水泥稳定材料(简称半刚性材料)修筑路面结构的基层和底基层,已得到普遍的认同和应用。

据统计我国百分之九十以上的高速公路沥青路面的基层和底基层采用了半刚性材料。

在半刚性材料中,水泥稳定混合料是一种经济实用的筑路材料,具有优良的性能,可用于各种类别道路的基层和底基层。

由于是以水泥为胶结材料,因此具有良好的力学性能和板体性。

与其它半刚性材料相比,水泥稳定混合料具有早期强度高、强度增长快、抗冲刷性能好、原材料来源广泛等优点,非常适合现代重型交通要求。

2.配合比设计依据:2.1《公路路面基层施工技术规范》JTJ034-2000;2.2《公路工程无机结合料稳定材料试验规程》JTJ057-94;2.3《水泥胶砂强度检验方法》GB/T17671-19992.4《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T1346-20XX2.5《公路工程集料试验规程》JTJ058-20002.6《公路土工试验规程》JTJ051-93;2.7《高速公路路面工程施工设计图》要求;3.设计资料:3.1该高速公路路面二合同段地处北亚热带,属亚热带季风性气候。

基层水泥稳定碎石厚为18cm,7天无侧限(浸水)抗压强度要求值为4.0Mpa。

3.2水泥要求强度等级为32.5Mpa(初凝时间要求3h以上,终凝时间要求6h以上)普通硅酸盐水泥为宜;碎石集料压碎值小于30%;碎石集料中小于0.5mm颗粒材料的液限小于28%,塑性指数小于9;碎石集料级配应符合《公路路面基层施工技术规范》JTJ034-2000要求;如表1适宜用水泥稳定颗粒组成范围表1结构层通过下列方孔筛(mm)的质量百分率液限塑性指数31.5 26.5 19 9.5 4.75 2.36 0.6 0.075 (%)基层100 90-100 72-89 47-67 29-49 17-35 8-22 0-7 <28 <9注:集料中0.5mm以下细粒土有塑性指数时,小于0.075mm颗粒含量不应超过5%;细粒土无塑性指数时,小于0.075mm的颗粒含量不应超过7%。

水泥稳定碎石混合料配合比设计及生产控制

水泥稳定碎石混合料配合比设计及生产控制摘要:本文介绍了佛山市顺德区碧桂路工程项目路面工程上基层水泥稳定碎石混合料配合比设计过程,水泥稳定碎石混合料搅拌机的动态标定和生产过程中的混合料质量控制。

关键词:上基层配合比设计动态标定质量控制1.工程概况由中国中铁股份有限公司投资建设的佛山市顺德区碧桂路BT工程项目,总投资16.5亿元。

该项目位于广东省政治、经济、文化最发达的珠江三角洲经济区,位于佛山市顺德区,该工程项目起于三洲路口,分为三洲路口改造工程,碧桂路南国路立交工程,碧桂路高架工程,碧桂路德胜路立交工程,小黄圃至华口村公路跨线桥工程,扁滘村至容边村公路跨线桥工程,大岑村至南区快速路改造工程,红星至海尾快速路改造工程,将既有碧桂路进行改造后与红旗路连接。

路面结构层采用18cm2.5MPa水泥稳定石屑底基层+18cm3.5MPa水泥稳定级配碎石下基层+18cm4.0MPa水泥稳定级配碎石上基层+8cmAC-25C下面层+6cmAC-20C中面层+4cmAC-13C上面层。

2.设计要求2.1.按一级公路兼城市快速路设计标准设计。

2.2.上基层是18cm厚,水泥含量推荐为5.0%水泥稳定碎石,压实度指标按98%控制,7d无侧限抗压强度要求4.0MPa,试验结果以7d无侧限抗压强度为准。

2.3.水泥要求初凝时间3小时以上且终凝时间较长(宜在6小时以上)。

2.4.设计中要求的骨架密实型水泥稳定类集料级配范围表。

筛孔(mm)31.5 19.0 9.5 4.75 2.36 0.6 0.075通过率% 100 68-86 38-58 22-32 16-28 8-15 0-33.设计步骤3.1.矿料级配的确定(1)水泥选用佛山市三水路路通水泥有限公司,路路通P.C32.5复合硅酸盐水泥。

水泥品种细度(%)安定性初凝时间(min) 终凝时间(min) 抗折强度(MPa)抗压强度(MPa)标准稠度用水量(%)3d 28d 3d 28d三水路路通P.C32.5 3.2 合格253 376 3.6 6.5 16.1 35.6 26.9(2)集料选用江门市新会区泰盛石场,9.5-26.5mm,4.75-19.0mm,和0-4.75mm 石屑。

5%水稳设计配合比

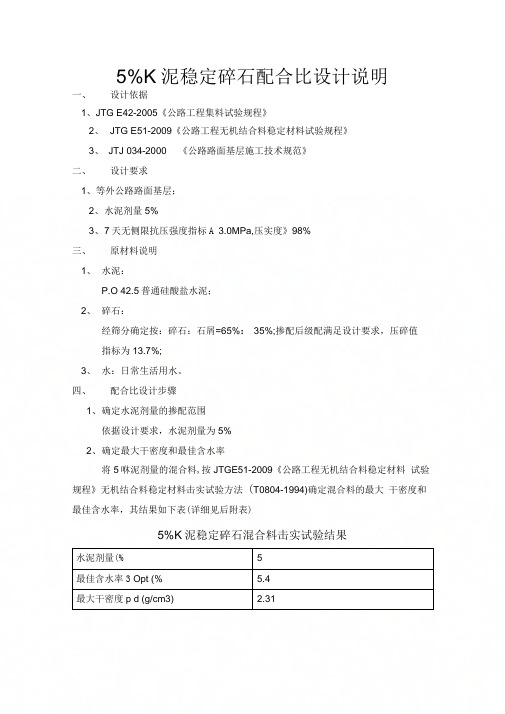

5%K泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005《公路工程集料试验规程》2、JTG E51-2009《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%3、7天无侧限抗压强度指标A 3.0MPa,压实度》98%三、原材料说明1、水泥:P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石:石屑=65%: 35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%2、确定最大干密度和最佳含水率将5咻泥剂量的混合料,按JTGE51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%K泥稳定碎石混合料击实试验结果水泥剂量(% 5最佳含水率3 Opt (% 5.4最大干密度p d (g/cm3) 2.313、测定7天无侧限抗压强度1 )计算各材料的用量按规定制做150m心150mnM件9个,预定压实度K为98%计算制备单个试件的标准质量m0m0= p d V(1+ 3 opt)K=2.31 X 2650.7 X (1+5.4%) X 98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%即m0'=m(X (1+1%)=6324.7 x (1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ 3 opt)= 6387.9/(1+5.4%)=6060.7 g每个试件中水泥质量:m2=m1 a /(1+ a )=6069.7 x 5%/(1+5%)=288.6 g每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=( m2+m3X ① opt=(288.6+5772.1) x 5.4%=327.3 g 故配制单个5%K泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1X 65%=3751.9g石屑:G屑=5772.1 X 35%= 2020.2 g2) 制备试件按上述材料用量制做试件,进行标准养生。

水稳配合比设计报告

设计报告设计项目:省道xx段改建工程1标北段水泥稳定碎石基层混合料配合比设计报告委托单位:xx县交通运输局报告日期:二〇一〇年六月十八日xx大学道路与铁道工程研究所水泥稳定碎石基层混合料配合比设计报告一、概述受如东县交通运输局委托,河海大学道路与铁道工程研究所承担了225省道如东段改建工程1标北段抗裂型水泥稳定碎石基层目标配合比设计工作。

集料为现场取样,分为1#(9.5~31.5mm)、2#(4.75~9.5mm)、3#(2.36~4.75mm)、4#(0~2.36mm)四档集料。

水泥为施工单位送样,为江苏磊达产P.O42.5缓凝水泥。

主要设计依据:《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)《公路基层施工技术规范》(JTJ034-2000)《公路工程集料试验规程》(JTG E42-2005)《公路土工试验规程》(JTG E40-2007)《225省道如东段改建工程水稳碎石基层施工质量管理手册》采用的主要试验仪器有:压力试验机、重型击实仪、脱模机、电子天平、烘箱、方孔筛等。

二、设计过程1.各种矿料的筛分结果表2-1 各种矿料的筛分试验结果表筛孔尺寸通过方孔筛的百分率(%)(mm)31.526.519.09.5 4.75 2.360.60.075矿料1# 料96.783.438.9 1.30.70.70.60.5 2# 料100.0100.0100.069.58.7 2.1 1.9 1.5 3# 料100.0100.0100.0100.077.523.09.8 5.6 4# 料100.0100.0100.0100.098.879.640.117.2 2.水泥稳定碎石混合料级配要求表2-2 水泥稳定碎石混合料级配范围要求筛孔(mm)31.526.519.09.5 4.75 2.360.60.075上限(%)10010086624230155下限(%)1009568442718803.级配设计依据《225省道如东段改建工程水泥稳定碎石基层施工质量管理手册》的设计要求,水泥用量选择了3.5%、4.0%、4.5%三种,进行了重型击实试验和无侧限抗压强度试验。

水泥稳定碎石基层配合比设计

4.5%水泥稳定碎石基层配合比设计内蒙古国道242甘临一级公路工程第三项目部路面底基层施工采用4.5%水泥稳定碎石,试验确定原材料由水泥、集料、水组成,其中砂砾,集料由19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、掺配组成。

一、设计依据《公路路面基层施工技术规范》JTJ034-2000《公路工程集料试验规程》JTGE42-2005《公路工程无机结合料稳定材料试验规程》JTGE51-2009《路基路面现场测试规程》JTGE60-2008《公路土工试验规程》JTGE40-2007二、设计要求要求配合比7d无侧限抗压强度≥2.5MPa,确定混合料各组分的具体掺配比例,为路面底基层施工做准备:原材料三、设计过程1、基层级配要求:根据《公路路面基层施工技术规范》分别对19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、砂砾进行水洗筛分试验,各项指标均符合规范要求,计算确定集料比例为19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、砂砾=20:5:5:70。

.强度:无机结合料设计无侧限抗压强度(7d)为2.5Mpa;.压实度:现场压实度要求≥97%,制作无侧限强度试件时试件质量计算按97%控制;3.材料要求:粗细集料集料规格:19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、天然砂砾厂地:富山碎石场水:地下水级配:符合招标文件要求;压碎值:<26%;针片状含量:≤20%;塑性指数:<9%;②水泥:矿渣硅酸盐水泥,产地包钢冀东方水泥厂规格型号:P.S-B32.5缓凝3天胶砂强度:≥11Mpa28天胶砂强度:32.5~35.0Mpa;初凝时间:≥3小时;终凝时间:≥6小时;细度:≤10%;安定性:必须合格。

4、确定配合比根据设计要求,在满足设计强度的基础上限制水泥用量,选取最经济的一组配合比作为施工配合比,试定以下五组配合比:3、水泥稳定碎石重型击实试验本试验采用重型击实法,击实筒的规格为φ152×120mm,击实层数3层,锤击次数为98次/层。

3%水泥稳定碎石生产配合比设计说明(建筑助手)

3%水泥稳定碎石生产配合比设计说明一、设计目的依据目标配合比,通过调整验证,确定生产配合比。

二、生产配合比设计1、确定料仓供料比例根据目标配合比确定各档材料比例为1档:2档:3档:4档=32%:18%:26%:24%,对拌合设备进行调试和标定后,分别取各个料仓材料进行筛分,结果见下表:筛孔(mm)31.5 19 9.5 4.75 2.36 0.6 0.075合成通过率100.089.777.049.133.122.512.1技术标准100 68-86 38-58 22-32 16-28 8-15 0-3 经试验筛分结果均符合设计图纸要求的规定范围,现确定各档材料比例为1档:2档:3档:4档=32%:18%:26%:24%。

2、确定水泥稳定材料的容许延迟时间根据混合料已选定的级配、水泥剂量和最佳含水量进行拌合,拌合完成后立刻压实条件成型标准试件。

经过标准养生后,测定水泥稳定碎石在不同延迟时间条件下的7d无侧限抗压强度试验结果如下表:设计强度(MPa)延迟时间平均值Rc(MPa)标准差S(MPa)偏差系数Cv(%)保证率系数(MPa)是否满足2.0-3.0 0h 3.5 0.291 8.4 1.645 3.0 否2.0-3.0 1h 3.0 0.1214.0 1.645 2.8 否2.0-3.0 2h 2.4 0.232 8.7 1.645 2.3 是2.0-3.0 3h 2.0 0.175 8.9 1.645 1.7 否2.0-3.0 4h 1.4 0.200 14.1 1.645 1.1 否根据上表绘制水泥稳定碎石容许延迟时间曲线图,结合上表得出容许延迟时间0h (立刻)时7天无侧限抗压强度值最大,延迟时间超过3h 后7天无侧限抗压强度值不符合设计及规范要求。

因此确定 3.0%水泥稳定碎石的容许延迟时间为3小时,以后施工中必须严格控制在3小时之内完成。

3、确定结合料剂量标准曲线:根据《公路工程无机结合料稳定材料试验规程》JTG E51—2009分别以 2.0% 、2.5%、3.0%、3.5%、4.0%的水泥剂量配料进行标准曲线试验。

水泥稳定碎石配合比设计

水泥稳定碎石配合比设计1.1、在实地考察的基础上,本着就地取材的原则选择原材料。

工地试验室应对计划使用的原材料进行质量检测,合格后报驻地监理验证、审批。

并根据目标配合比备料。

1.2、材料运至现场后,必须抽样检测,检测合格后方可使用。

1.3、相同料源、规格、品种的原材料作为一批,必须分批检测和储存。

1.4、试验检测合格材料和未检测材料必须分开存放,试验检测不合格材料必须及时清除出场。

1.5、集料堆放场地需要进行硬化处理,且应有良好排水设施。

1.6、施工前,宜至少储备正常施工14d所需的集料用量。

2、水泥2.1、水泥应符合国家相关标准的要求,强度等级为42.5,初凝时间应大于4h,终凝时间应大于6h且小于10h。

宜采用普通硅酸盐水泥、矿渣硅酸盐水泥和火山灰质硅酸盐水泥,禁止使用快硬水泥、早强以及受潮变质水泥,水泥的技术要求应符合表1的规定。

表1 水泥技术要求水泥的安定性对于水泥稳定碎石混合料质量起到非常关键的作用,因此安定性的检测在水泥原材料检测时需要引起足够重视,水泥样品考察时应优选采用旋窑生产的水泥,如选用立窑生产的水泥则水泥必须经过一定时间陈化安定性检验合格后方可运至施工现场;水泥稳定碎石从加水拌和到碾压完毕应在水泥初凝时间内完成。

快硬、早强水泥中C3A含量偏高。

C3A遇水水化反应快、水化热高、干缩性大,使用快硬、早强水泥不仅不能保证在初凝时间内完成水泥稳定碎石施工,且易造成严重温缩裂缝和干缩裂缝。

水泥受潮后,导致烧失量增加,水泥强度下降和粘结性降低。

为了保证有足够时间完成整个施工作业,宜采用缓凝水泥,并规定水泥初凝时间应大于4h。

水泥稳定碎石基层所用水泥应符合国家技术标准的要求。

2.2、采用散装水泥时,水泥出炉后应停放7d以上,且安定性检测合格后才能使用。

夏季高温作业时,运至工地的散装水泥入罐温度应低于50℃,使用时若高于此温度,应采取降温措施。

冬季施工,水泥入拌缸温度应高于10℃。

限制水泥温度的主要目的是为了降低水化反应速率,严防温差开裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥稳定混合料的配合比设计

水泥稳定混合料的配合比设计在技术方面和经济方面对路面工程影响深远。

通过对原材料的选取、制备试样、击实试验和制备试件以及养生还有强度等方面的详细介绍和描述论述了水泥稳定混合料配合比设计过程,从而指出了配合比设计过程中需要注意的问题和水泥混合料对路面结构可能造成的问题,并且针对这些问题提出了相应的解决措施。

标签:配合比;混合料;设计

1 前言

当今,水泥稳定碎石结构层在道路工程设计中作为沥青混凝土面层的下承层被广泛采用,这是因为城市道路和高速公路都在追求铺装结构使用的长寿命化。

水泥稳定土是混合料的一个广义的名称,是用水泥做结合料而得到的。

水泥稳定土包括水泥稳定砂砾。

将足量的水和水泥掺入原本松散的或是经过粉碎土中经拌和得到混合料,然后将这种混合料压实并养生,若它的抗压强度符合规定的要求则称其为水泥稳定土即半刚性材料。

基层的好坏和强弱对整个路面的使用质量和强度以及使用寿命都产生很大的作用,因为它是沥青路面的主要承重层。

基层必须要具备足够的抗冲刷能力、足够的水稳定性和冰冻稳定性、足够的平整度、足够的强度和刚度且收缩性小及面层结合良好等基本条件。

在施工过程中施工单位必须考虑其有良好的耐久性和足够的强度以及其经济的合理性,因此必须给予水泥的固结作用和骨料的啮合嵌挤作用以足够的重视。

我们称在含有一定粗骨料的骨料级配范围内并且水泥的固结作用和骨料的啮合嵌挤作用都可以将作用发挥到最大时的骨料级配为最佳级配,只有在最佳级配的情况下水泥的添加量最少且施工的水泥稳定碎石结构层满足设计强度的要求。

水泥稳定混合料是一种基层筑路材料且经济又实用。

配合比的设计是保证半刚性基层沥青路面整体质量的关键环节,对基层的性能和混合料的品质都有着重要影响。

2 水泥稳定混合料的配合比设计

指导施工过程中水泥剂量的有效控制则需要通过选择适宜的原材料、级配合成设计、确定不同水泥剂量和最大干密度以及混合料的最佳含水量,然后按照不同水泥剂量下各混合料的最佳含水量和规定压实度制备试件进行无侧抗压强度试验,接着根据设计强度要求,选择合适的水泥剂量,最后建立EDTA消耗量和水泥剂量关系曲线。

2.1 原材料

混合料的技术性受原材料的各项技术参数的直接影响,所以根据施工设计和施工工艺要求选择适宜的原材料很是关键。

没有材料就无法施工,因为原材料是工程施工的物质条件,而材料质量必须要符合施工要求,因为工程质量的基础是原材料的质量,一旦材料质量不符合要求,那么工程质量就无法得到保证。

因此

一定要加强原材料的试验检测工作。

而确保混合料具有良好性能的前提是合格的原材料因此必须在使用前测试原材料的各项基本性能指标。

集料的粒径越大,拌和机和平地机以及摊铺机等施工机械就越容易损坏混合料,甚至可能使粗细集料产生离析现象所以必须对集料颗粒的最大粒径加以限制,一般粒径为19~20mm。

粒料中不含塑性指数的土时,其收缩性小,含有塑性指数的土时其收缩性大。

集料中不宜含有塑性指数小的土因为这样不利于减少基层裂缝和基层材料的收缩性。

火山灰质硅酸盐水泥和普通硅酸盐水泥以及矿渣硅酸盐水泥均可用于水泥稳定碎石,优先选用初凝时间不少于3h,终凝时间在6h以上的水泥。

且应采用标号为32.5的水泥,而不应使用受潮变质的水泥和早强水泥以及快硬水泥。

水泥和小粒径集料在水泥稳定碎石混合料中一同起粘结作用和填充空隙的作用而大粒径集料起骨架支撑作用,控制集料压碎值在30%以下。

在我国,重要的控制指标为含泥量,多采用石灰岩作为水泥稳定碎石集料,压碎值几乎都能满足要求。

2.2 确定矿质混合料掺配比例和最大干密度与最佳含水量

良好的级配组成可使基层混合料有较大的密实度。

级配组成良好的混合料只需少量的水泥就能达到强度要求,因为它的表面积较小。

混合料的密实度越大基层混合料的各项技术性能就越好,即基层的密实度与混合料的强度和密度以及抗变形能力与稳定性成正比。

路面的主要承重层是基层,它的好坏和强弱对整个路面的使用质量和整体强度以及和使用寿命的影响很重要,而混合料的级配组成对基层的强度也具有深远的影响。

所以也应对基层级配予以重视。

至少应做三个不同水泥剂量即最小剂量和中间剂量以及最大剂量的混合料的击实试验才能确定各种混合料的最大干密度和最佳含水量,而对于其他两个剂量混合料的最大干密度和最佳含水量则通过内插法来确定。

试件的干密度=击实试验所得最大干密度×现场要求压实度,这是按工地预定达到的压实度计算不同水泥剂量的试件干密度的计算公式。

在按计算得的干密度和最佳含水量制备试件进行强度试验时,平行试验的试件数量应符合规定。

如若试验结果的偏差系数大于表中的规定值,则需要重新做试验并找出其原因和解决方式予以解决。

重新做试验后若还是不能降低偏差系数,那么就应该增加试验数量,通过多次试验来解决这一问题。

由混合料矿料质量控制和级配设计知强度等各项指标受混合料的密度的影响,若确定的最大干密度偏小则会对基层的强度产生直接影响,从而导致基层强度不符合设计要求进而影响基层质量,故试验确定混合料的最大密度是很重要的质量控制点。

除此之外最佳含水量的确定也是重要的质量控制点。

寻求混合料最大干密度的过程也可以说是寻求混合料最佳含水量的过程因为基层混合料获得最大干密度的前提条件是必须要有合适的含水量。

最佳含水量既可为水泥稳定碎石基层混合料提供足够的水,供水稳混合料水化形成强度又可使其获得混合料的最大干密度。

基层级配确定后要经多次平行试验来确定基层的最大干密度和最佳含水量,试验中,要重视试验数据的分析、剔除不可靠数据从而使试验数据的准确性得以保证。

3 探讨路面基层水泥稳定碎石混合料级配

3.1 水泥添加量与无侧限抗压强度的关系强度随着混合料随水泥含量的增加而增加所以水稳混合料的强度也随水泥含量的增加而增高。

在相同水泥添加量的情况下随混合料级配组成的不同,强度的增加量也不同。

通过试验,根据各种配合类型混合料的水泥添加量与无侧限抗压强度之间的回归方程式不但可以算出对应2.36mm以下细粒成分(对水泥固化效果起主要作用)含量时的水泥用量而且可以算出对应无侧限抗压强度时对应的混合料全部干质量的水泥用量。

3.2 最佳级配选择和水泥剂量的确定

大量试验表明随2.36mm通过质量百分率减少混合料全部质量的水泥用量也随之减少,通过对对应2.36mm以下细粒成分质量的水泥用量的分析发现2.36mm 通过质量百分率在50%以下的配合类型随2.36mm通过质量的减少水泥用量逐渐增多;2.36mm通过质量百分率在50%以上的配合类型的水泥用量相差无几。

因此水泥稳定碎石混合物的强度形成受2.36mm以下细粒成分的含量大小的影响很大。

接近低限对最大限度地减少水泥用量和发挥碎石之间的啮合嵌挤作用非常有利。

在确定基层混合料级配最佳含水量和最大干密度后,影响基层质量的重要因素和影响基层混合料强度的直接因素为水泥用量多少。

水泥用量多则基层混合料强度高,反之则相反。

但水泥用量也不宜过多,水泥用量过多水泥剂量超过一定剂量不但会增加混合料的收缩性,增加成型的水稳基层的裂缝率,从而使结构层的整体性受到影响并且使沥青面层上产生反射裂缝的可能性增大,而且很不经济。

故选择适宜的水泥剂量是配合比质量控制中质量控制点之一,在配合比设计中应反复优选水泥剂量,并且以保证设计强度为前提来确定最适宜的水泥剂。

3.3 水泥剂量与EDTA消耗量曲线标定

水泥剂量与EDTA消耗量关系曲线也是配合比设计质量控制中的主要控制点。

水泥剂量与EDTA消耗量关系曲线是监控施工过程中水泥剂量是否符合设计要求的工具,是施工过程中必不可少的,水泥剂量的准确性受水泥剂量与EDTA 消耗量关系曲线准确度的直接影响,进而影响混合料的强度。

4 总结

根据设计要求是水泥稳定碎石基层混合料配合比设计的目的,通过试验来选取最适宜的原材料来确定混合料的最适宜的水泥剂量和最优级配以及最佳含水量,从而使得混合料的各项技术性都能满足规范要求。

合理适用的配合比直接影响基层的质量,所以配合比做得不好即使有符合要求的原材料也会出现不符合规范要求的工程实体的情况。

所以混合料配合比设计在施工质量控制过程中至关重要。

要达到更有效地指导生产和控制生产并使路面基层的工程质量得到最有力的保障的目的就必须要只有确定一个经济可靠的配合比。

参考文献

[1] 石勤学,关于地下建筑抗浮设计探讨[J].中国建筑科学,2012.。