中间包塞棒吹氩在钢锭真空浇注中的应用

减少连铸机中间包增氮新技术的应用

0前言 连铸浇注过程中一般采用大包长水口作为钢

包和中间包之间的钢水流通通道,大包长水口上部 与钢包下水口对接,大包长水口下部插入中间包钢 液内.钢水在大包长水口中的流速约为1 ~ 3 m/s, 快速流动的钢流产生“喷射泵”的作用,对周围的空 气产生巨大的抽吸力,会把周围空气吸入钢液中, 若大包长水口与钢包下水口之间密封不严,会发生 严重的钢液二次氧化问题,针对该部位密封不严的 问题,各大钢厂都在积极采取措施,但解决效果并 不理想,加之中间包钢液覆盖效果不好,中间包增 氮量高达10 PPm左右,严重的达到15 PPm以上,

大包长水口上部内腔的内径为90 ~ 110 mm, 大包长水口下部内腔的内径为112.5 ~ 160 mm,大 包长水口壁厚为40 ~ 60 mm,大包长水口上部布置 有第一吹氮嘴,氮气源通过吹氨管、阀门向第一吹 氮嘴供氮气,为大包长水口提供氮封保护,能使大 包长水口顶部和钢包下水口的对接处处于惰性气 体氛围,防止钢液被氧化。在大包长水口顶部和钢 包下水口的对接处,大包长水口上部有一层密封铁 皮,用以阻止氨封气体向下泄漏,每炉次浇注完毕 后,需对大包长水口碗口部位破损密封垫和冷钢进 行清理,保证碗口台阶完整不破损,新密封垫放入 碗口内,贴合完整。

改善钢水洁净度的中间包新技术

改善钢水洁净度的中间包新技术高运明 倪红卫(武汉科技大学)摘 要 铸坯质量很大程度上取决于中间包向结晶器提供钢水的洁净程度,简述了当今国外提高钢水洁净度的中间包相关新技术。

关键词 中间包 夹杂物 钢水清洁度 连铸Advanced Tundish T echniques for Improving Steel CleanlinessG ao Y unming Ni H ong wei(Wuhan University of Science &T echnology )Abstract Slab quality greatly depends on cleanliness of m olten steel provided from a tundish to a m ould.This paper briefly describes s ome relative new tundishtechniques for im proving steel cleanliness in other countries.K eyw ords tundish inclusion m olten steel cleanliness continuous casting联系人:高运明,讲师,湖北省武汉市(430081)武汉科技大学材料与冶金学院1 前 言中间包已由开始用作钢液的储存器和分配器发展成为连铸过程中最重要的钢液精炼设备。

据日本鹿岛厂的实验结果指出,从冶炼设备出钢经钢包和中间包,如不加以保护,连铸钢液中将有约70%的夹杂(内在夹杂、外来夹杂)来自于中间包。

这些夹杂在中间包内如不加以分离,将对铸坯质量和冶金工艺产生严重危害。

为减少中间包钢液夹杂,或防止中间包夹杂进入结晶器,国内外一些钢厂已采取了相当多的措施,如扩大中间包容量(包括提高中间包钢水液位)、采用“H ”型中间包,使钢液夹杂有充分时间上浮;设置堰、坝、多孔挡墙,安装石灰质过滤器,来改善中间包钢液流动状态或吸收夹杂;往中间包钢液内吹氩以促进夹杂上浮;使用碱性包衬、高碱度w (CaO )Πw (SiO 2)≥10)中间包覆盖渣来减少污染、吸收夹杂;采用长水口、中包密封技术减少中间包钢水二次氧化;加热中间包钢液特别是采用感应加热,分离夹杂物;安装钢包下渣电磁检测设备,预防下渣等等,都取得了一定效果,有些技术已成为连铸过程中的标准化作业。

全保护浇注

全保护浇注连续铸钢又称连铸,它是衡量一个国家钢铁工业发展水平的标志之一。

随着社会的发展和人类的进步,对钢质量要求日益提高,人们开发应用了许多精炼技术净化钢液,生产超纯净度钢,硅钢,合金钢,工具钢等等。

但精练后成分和温度都合格的洁净钢水,与空气,耐材、溶渣相接触,仍然发生物理化学作用,使钢水二次氧化又被重新污染,精炼效果前功尽弃。

因此钢水在传递过程中,应严格控制减少重新污染,保证钢水的纯净度。

防止钢水重新污染的重要措施是采取全过程保护浇注。

一、钢包到中间包的保护浇注钢包到中间包敞开浇注时,由于钢包注流具有一定的速度,在钢包注流周围形成一个负压区,将四周的空气吸入钢包注流并带入中间包熔池,造成二次氧化。

敞开式浇注时,钢包注流冲击中间包液面,使熔池表面不断被更新,此时钢水的吸氧量比静止状态严重的多。

据理论计算:例如中间包液面为1000毫米乘5000毫米,熔池深度700毫米时,由于钢包注流冲击,引起中包液面的运动。

使表面裸露的钢水不断更新,每1.15秒表面就更新一次,1分钟内液面更新52次之多,液面裸露更新总面积约260平方米。

由此可见注流引起液面裸露更新造成的二次氧化非常严重。

此外,由于钢包注流的冲击,将中间包钢水液面上的渣子卷入钢中,容易造成卷渣。

因此,钢包注流和中间包钢液面必须加以保护。

措施:在钢包水口与中包液面之间加装长水口,隔绝空气,保护钢包注流,长水口插入中间包液面下100毫米处,这样,既避免了钢包注流吸气造成钢水的二次氧化,又减少了钢包注流对中间包液面的冲击,从而改善了中间包内钢水的流动状态,有利于夹杂物的上浮,也大大减轻了卷渣现象。

在中间包液面加双层覆盖剂,这样可以使液面与空气完全隔绝,既能保温,又能吸附夹杂,更重要的是防止了二次氧化。

安装长水口时,长水口与钢包滑动水口若密封不严,水口装不正,就会吸入空气,同样也能使钢水二次氧化。

又因长水口内孔径比滑动水口内孔径大,钢水不能充满内孔,这时在长水口顶部就形成一个负压区,就好象一个气泵,空气不断的从缝隙中被吸入,造成钢水的二次氧化。

连铸工考试题库考点(题库版)

连铸工考试题库考点(题库版)1、判断题钢的热处理包括退火、正火、淬火、回火等。

正确答案:对2、问答题什么是轻压下技术?正确答案:铸坯中心偏析的形成是由于向内生长的凝固前沿形成搭桥,阻隔了钢水的向下输送。

凝(江南博哥)固与冷却收缩就会导致树枝晶间的富集S、P 的液体吸入,产生中心偏析。

严重的中心偏析影响铸坯质量。

为减轻中心偏析,在产生中心偏析段应用了该技术,就是在铸坯快要凝固处,对铸坯进行轻微的压下(如2-5mm),便可减轻中心偏析。

3、判断题炼钢中[Si]+[O2]=(SiO2)是吸热反应。

正确答案:错4、判断题偏析度小于1为负偏析。

正确答案:对5、填空题钢和铁的区别,一般是以()来区别的。

正确答案:碳含量的多少6、问答题实际生产中常见的夹杂产生原因有哪些?正确答案:1)耐火材料质量差造成的侵蚀产物;2)浇铸过程中捞渣不及时;3)结晶器内液面不稳定,波动过快过大,造成未溶解粉末的卷入;钢水Mn/Si比低造成钢水流动性差;拉速过低或浇注浇注温度偏低容易形成夹杂缺陷。

7、判断题铸坯含C量小于或等于0.17%时,方能允许进冷库冷却。

正确答案:错8、判断题轻压下技术可以减少铸坯的中心偏析。

正确答案:对9、问答题采用钢包喂丝技术对提高钢水质量有什麽好处?正确答案:在钢包喂含钙合金线,可以改变氧化物和硫化物夹杂的形态,能防止三氧化二铝夹杂物堵塞水口10、判断题中间包水口堵塞有两种情况,一是冷钢堵,另一种是夹杂堵。

正确答案:对11、问答题简述减少或防止铸坯脱方缺陷的主要措施。

正确答案:减少或防止铸坯脱方缺陷的主要措施有:(1)控制在线结晶器的使用工况和寿命;(2)调整好在线结晶器水缝的均匀性;(3)做好二冷,特别是足辊区铸坯四周的均匀冷却;(4)做好设备大弧的对准,在一定的精度范围内,中间包水口和二冷喷咀的对中及喷咀的畅通;(5)加强在线铸坯形状的检测,一旦出现脱方苗子要及时处理;(6)做好钢水以低过热度浇注。

连铸连轧

第一章模铸与连铸的比较⏹模铸:钢水→整模→浇铸→脱模→均热→初轧→成品轧制⏹连铸:钢水→连铸→成品轧制⏹液态铸轧:钢水→铸轧成品模铸铸锭的凝固⏹将炼成的钢水浇注到铸铁或砂型制成的钢锭模内,凝固后形成的锭子称为钢锭。

钢锭经轧制或锻压成为钢材后方能使用,所以钢锭是半成品。

⏹根据浇注方法的分为上注钢锭和下注钢锭。

下注锭的表面质量优于上注锭。

⏹根据脱氧程度的不同又有沸腾钢钢锭、半镇静钢钢锭和镇静钢钢锭三种。

沸腾钢是脱氧不完全的钢,镇静钢是脱氧完全的钢,半镇静钢的脱氧程度介于前两者之间,接近于镇静钢。

钢锭的应用现状⏹模铸锭与连铸坯相比,所占比例逐年减少,最终将减少到约占10%,其中合金钢和不锈钢将减少到20%,工具钢和特殊钢将减少到40%。

这是由于连铸坯可以多炉连浇、收得率高、不需初轧或开坯、能耗低,质量甚至优于模铸锭。

⏹但模铸镇静钢不可能完全被淘汰,因为锻造用钢、一些小批量生产的高级合金钢及VAR(真空电弧重熔)和ESR(电渣精炼)用的坯料仍需用模铸镇静钢来生产。

钢锭的质量⏹钢锭的质量有表面质量和内部质量之分。

⏹表面质量:结疤、裂纹、表皮的纯净度和致密度。

⏹内部质量:钢锭内部的纯净度、致密度、低倍非金属夹杂物数量和宏观偏析的程度。

⏹沸腾钢的表面质量好,但由于锭心偏析大,内部质量不如镇静钢。

连铸:使金属液由中间包经浸入式水口不断地通过水冷结晶器,凝成硬壳后从结晶器下方出口连续拉出,经喷水冷却,全部凝固后切成坯料的一种铸造工艺。

连铸的设备以弧形连铸机为例,主要有钢包支承装置、盛钢桶(钢包)、中间罐、结晶器(一次冷却装置)、结晶器振动装置、铸坯导向和二次冷却装置、引锭杆、拉坯矫直装置(拉矫机)、切割设备和铸坯运出装置(见辊道和横向移送设备)等连铸的优点变间断生产为连续生产,产量↑(连铸比,连浇炉数)冷却强度大,铸造组织比较细密,偏析小切头切尾率少,成才过程烧损和切损少,成材率提高8~12%工艺过程缩短,生产周期短,能耗、运输成本降低,能耗降低30~60%(视是否热装、热送、直接轧制而定)环保条件好,无整、脱模时的污染便于自动化,提高技术水平连铸的好处在于节能和提高金属收得率。

保护浇注

如何做好保护浇注连铸工序采用保护浇注的工艺是提高铸坯质量的主要途径,保护浇注可以使高纯净的钢水在浇注过程中减少继续污染的危害,主要是减少钢水中【O】和【N】的含量。

由于对保护浇注的重要性没有引起足够的重视从而导致钢水中【N】含量超标的现象时有发生,之后总结经验教训,认真反思,经过一段时间的摸索和研究终于认清了保护浇注的要点所在,也得利于个别师傅和车间技术骨干的指点,现将自己对保护浇注的认识和具体的实施方法总结如下:1、钢包到中间包之间采用铝——碳质长水口保护钢流,在开始阶段钢包上直接加长水口所起到的保护效果,有时并不理想,主要是由于水口没有套正,在大包下水口跟长水口之间有缝隙,空气从缝隙中源源不断的被抽入水口中,使钢水中的【O】和【N】含量增加,针对这一情况,采取了大包下水口跟长水口接缝处采用氩气保护,并在大包下水口添加石棉密封圈,使大包下水口和长水口接触的更紧密,保护效果明显增加。

这里有两个要点(红字),因此要得到确保的有:(1)、浇注之前一定要检查氩气管路是否完好,是否漏气,发现问题及时报修更换。

(2)、找到好的操作方法保证长水口一次性套正的成功率,确保石棉密封圈的完好无损。

2、在浇注过程中,大包长水口应时刻被中包钢液面所淹没,不冒钢花,钢水不裸露,长水口的插入深度应保持在150mm——200mm。

如果不理想,尽可能的降低浇注位包臂,使其能够充分的侵入钢水,起到保护作用。

至此我们应该注意的是大包覆盖剂的添加,不仅仅是在大包开浇的第一炉钢水,当浇注第一炉钢水时,中包钢水达到25T,两流塞棒孔各添加30Kg~40Kg后待中包钢水完全淹没长水口时立即向主流孔添加50~80Kg,确保钢水裸露的时间缩短,之后待中包钢液面稳定后视情况酌情添加覆盖剂保证钢水在浇注全程不裸露。

3、中包到结晶器之间采用“塞棒+浸入式水口+保护渣”的保护方式,此种保护浇注的方式的保护浇注前期的准备工作十分的重要,如果准备的不充分,就可能影响浇注的顺利,严重的造成终浇回炉。

关于炼钢连铸机中包滑板及中包塞棒机构比较

关于炼钢连铸机中包滑板及中包塞棒机构比较Hessen was revised in January 2021关于炼钢连铸机中包滑板及中包塞棒机构的性能比较一、连铸机结晶器液面自动控制简介在现代冶金企业中,连铸工艺已占主导地位,在连续浇铸工程中,为保证连铸机有稳定的浇铸,必须时刻控制结晶器内的钢水液面,使之保持在一定的高度范围内。

而凭操作工肉眼观察结晶器内钢水液面高度,手动调节拉坯速度,很容易造成漏钢等事故,且会产生夹渣等铸坯质量问题【1】。

因此采用自动控制是连铸生产的必然方向。

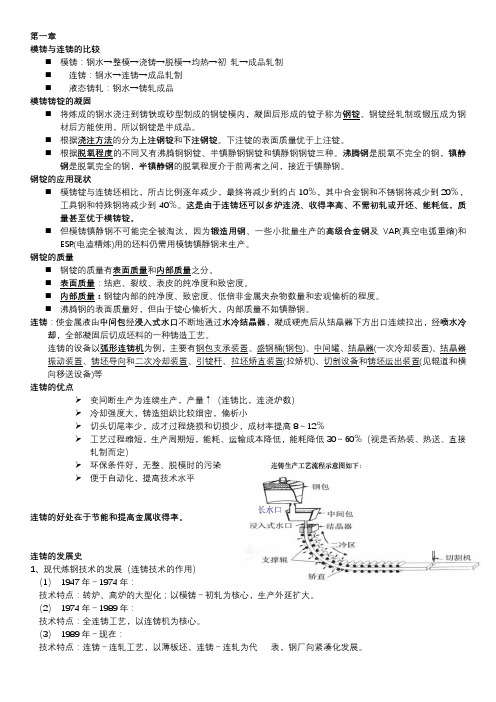

中包设备主要功能是将大包钢水连续、平稳、保护性的流至结晶器内形成坯壳。

中包设备系统组成如图一,主要有大包水口、中包、中包水口及中包液面控制系统。

大包中的钢水经过大包水口流入中包,再经中包水口和液面控制机构流到结晶器内。

在整个流程中,液面控制系统是其中的关键。

连铸工艺对液面控制提出了很高的要求,液面波动容易引起卷渣,从而导致铸坯缺陷影响铸坯质量。

另外,结晶器内液面的变化对冷轧钢板表面的缺陷如起鳞,甚至对有些用户要求越来越严的某些钢种产生的结疤也有重要影响。

正是由于连铸工艺对液面控制的严苛性,诞生了结晶器液面自动控制系统。

结晶器液位控制系统(MLC)用于自动开浇,并在浇铸期间保持钢水液位在预设恒定液位上,任何对预设恒定液位偏移都可以通过控制系统中执行机构的位置调整来补偿。

结晶器液位控制系统执行以下功能: 1)自动开浇(结晶器钢水填充)。

图一 中包设备组成1-大包;2-大包滑板;3-下水口;4-长水口;7-中包;9-浸入式水口;10-中包液面控制系统;2)浇铸期间结晶器液位测量与控制。

3)事故时快速关闭。

二、连铸机结晶器液面自动控制原理及组成结晶器液面控制系统主要由三个部分组成:检测系统、控制与处理系统、执行系统。

1、检测系统检测系统主要根据液面检测的方式进行分类,主要检测方式有:放射源型、涡流型、红外型、电磁型等,其各自原理及特点如下:放射源型:根据辐射的穿透、衰减、吸收理论,制造出测量射线数量的仪表;根据射线的数量来精确地读取液面高度,从而达到液面控制的目的。

塞棒和上水口的使用

2、下行程为50—80mm(全行程为 、下行程为50—80mm(全行程为 120mm) 120mm)

塞棒容易出现的问题

塞棒掉头 塞棒断棒 渣线浸蚀 塞棒棒头的冲刷

塞棒掉头

塞棒掉头

典型的塞棒断棒

塞棒的渣线浸蚀

棒头冲刷

棒头的冲刷

断棒原因

1、热震(烘烤、材料) 2、热震(中包液位、大包钢水温度) 3、外力(冷钢、操作人力撞击)

上水口开裂原因

1、碗口或本体吸水 2、烘烤温度低、烘烤太急(升温过快)、烘烤时 间过长氧化 3、材质热震稳定性差 4、塞棒的撞击或与座砖口(SLT-C) 、上碗口(SLT2、下碗口(SLT-B) 、下碗口(SLT3、滑动面(SLT-E) 、滑动面(SLT4、透气内衬(SLT-NB) 、透气内衬(SLT5、本体(SLT-B) 、本体(SLT-

方坯上水口结构

板坯上水口结构

上水口容易出现的问题

1、碗口不抗冲刷 2、内孔扩孔 3、内孔结瘤 4、滑动面夹钢 5、上水口开裂

塞棒掉头原因

1、热震(烘烤、材料) 2、强度(过渡缺陷) 3、外力(烘烤粘掉、人力撞击) 4、烧氧(顶烧)

塞棒棒头的冲刷原因

1、氧含量(烧氧) 2、形状 3、钢种特殊 4、吹氩

塞棒的渣线浸蚀

1、覆盖剂 2、中包流场 3、防氧化涂料效果 4、烘烤时间、温度

二、上水口的作用

1、开浇 2、控流 3、关闭 4、吹氩

1、小心搬运、防止碰撞。 2、送入中包时防止刮擦。 3、调节行程时严禁猛开猛关撞击塞棒。 4、调整对中时严禁敲击。

塞棒安装与上水口对中方式

1、完全对中(适用于塞棒自动控制)

2、滑擦对中(适用于塞棒手动控制)

塞棒安装的行程

1、上行程为40—70mm(全行程为 、上行程为40—70mm(全行程为 120mm) 120mm)

中间包知识.doc

题纲一、连铸系统流程二、转炉基础知识三、钢包基础知识四、中间包基础知识五、中间包永久层用耐火材料——浇注料及施工方法六、中间包工作层用耐火材料——干式料及施工方法七、冲击区——稳流器、冲击板和挡渣墙八、快换机构九、快换水口十、塞棒十一、浸入式水口一、连铸系统流程转炉出钢——大包吊运至回转台——回转台回转——大包开浇——中包开浇——连铸机出坯。

连铸系统工艺图二、转炉基础知识三、钢包基础知识大包烘烤大包回转台四、中间包基础知识中间包外形示意图中间包剖面示意图钢包浇注现场使用中的中间包1、中间包的作用:中间包是一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去。

其作用是:(1)降低钢水静压力,保持中间包稳定的钢水液面,平稳地把钢水注入结晶器;(2)促使钢水中的夹杂物进一步上浮,以净化钢液;(3)分流钢水。

对多流连铸机,通过中间包将钢水分配到各个结晶器;(4)贮存钢水。

在多炉连浇更换钢包时不减拉速,为多炉连浇创造条件。

可见,中间包的作用主要是减压、稳流、去夹杂、贮存和分流钢水。

2、中间包的冶金功能①净化功能。

为生产高纯净度的钢,在中间包采用挡墙加坝、吹氩、陶瓷过滤器等措施,可大幅度降低钢中非金属夹杂物含量,且在生产上已取得了明显的效果。

②调温功能。

为使浇注过程中中包前中后期钢水温度差小于5℃,接近液相线温度浇注,扩大铸坯等轴晶区,减少中心偏析,可采取向中间包加小块废钢、喷吹铁粉等措施以调节钢水温度。

③成分微调。

由中间包塞杆中心孔向结晶器喂入铝、钛、硼等包芯线,实现钢中微合金成分的微调,既提高了易氧化元素的收得率,又可避免水口堵塞。

④精炼功能。

在中间包钢水表面加入双层渣吸收钢中上浮的夹杂物,或者在中间包喂钙线改变Al2O3夹杂形态,防止水口堵塞。

⑤加热功能。

在中间包采用感应加热和等离子加热等措施,准确控制钢水浇注温度在3~+5℃。

3、中包内钢水流动特点(1)钢包注流相当于一个“喷射泵”的作用,把周围空气卷入到中间包钢液中而破裂为很小的气泡,形成附加环流,加重了钢水的二次氧化;(2)钢包注流进入中间包的冲击区,是一个高度紊流的区域,容易造成卷渣;(3)形成旋涡。

转炉到钢包的钢水解析

从转炉出到钢包的钢水,在钢包内钢水温度分布是不均匀的,由于包衬吸热和钢包表面的散热,在包衬周围钢水温度较低,而钢包中心区域温度较高。

如25t钢包,上、下层温差为70~100℃,50t为60~70℃。

这样如把钢水注入中间包,由于中间包衬的吸热再加上钢包底部钢水温度较低,就会造成中间包钢水温度降低过大而接近液相线温度,导致水口冻钢,浇注中断。

另外,钢包上、下部钢水温度低而中间温度高的特点,也会导致浇注过程中中间包钢水温度前、后期低,中期温度高,这样会引起结晶器坯壳生长厚度的不均匀性,同时对铸坯内部质量也有不利影响。

因此,各厂都规定供给连铸的钢水必须进行钢包吹氩气搅拌,以使浇注过程中钢水温度稳定均匀。

吹氩气搅拌已成为保证连铸钢水质量必要的技术措施。

钢包吹氩气搅拌钢水的目的是:⑴均匀钢水温度:对25t钢包吹氩搅拌钢水试验表明,吹氩气1min降温约10℃。

吹气搅拌后浇注前、中期中间包钢水温度差平均为3℃;而未吹气搅拌的炉次,前、中期钢水温差为14℃。

这说明吹气搅拌促使钢包上、下钢水温度的均匀。

⑵均匀钢水成分;出钢时在钢包内加入大量的铁合金(如硅锰、硅铁等),吹氩搅拌可使钢水成分均匀。

⑶促使夹杂物碰撞上浮,如某厂30t钢包吹氩3min,氧化物夹杂平均减少28%,总氧含量降低17.5%。

吹氩时,吹气压力和流量的控制应以不使钢水裸露翻腾为原则,否则钢水二次氧化严重,而且会使钢中氮和夹杂物含量有所增加。

钢包吹氩气搅拌的吹气流量和吹气压力的确定:吹气流量和压力的选择是影响钢包吹气搅拌效果的一个重要参数。

吹入钢水中的气体,分散成无数的小气泡而上浮,同时,在高温钢水中气体被加热而膨胀,这样产生的上浮力,抽引相当于吹入气体体积50~100倍钢水进行循环流动,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大。

然而吹气量的增加是有一个临界值的。

如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓贯穿流,容易引起钢水发生喷溅,加重了钢水的二次氧化,减轻了搅拌强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

No.5

September

2009

《大型铸锻件》

HEAVYCASTINGANDFORGING

中问包塞棒吹氩在

钢锭真空浇注中的应用

张文奇

(黑龙江省齐齐哈尔市富拉尔基区一重集团冶金分公司炼钢厂,黑龙江161042)

摘要:真空浇注系统能有效去除钢液中的氢。针对碳和氧活度较低的钢水,开发了真空浇注中间包塞棒吹

氩工艺,更有效地降低了钢中的氢含量。

关键词:真空浇注;脱氢;塞棒吹氩

中图分类号:TF775+.4文献标识码:B

TheApplicationofTundish

PlugRodBlowingArgon

inVacuumPouringof

Ingot

Zhang

Wenqi

Abstract:Vacuumpouringsystemcallremovehydrogeninmolten

steeleffectively.Forthemoltensteelwithlower

carbonandoxygenactivity,thevacuumpouringprocesswithtundishplugrodblowingargonhasbeendevelopedin

or-

dertodecreasethehydrogencontentinsteelmoIe

effectively.

Keywords・VaCUUmpouring;dehydrogenation;plugrodblowingargon

1钢中氢含量控制

钢铁作为经济活动中的重要物资,其生产和消费集中反映了世界经济发展状况。高强度和长寿命是新一代钢铁材料的研究热点,也是当今世界钢铁材料科技发展的重要方向。新一代钢铁材料具有三个特征:一是超细晶化,达到微米级组织;二是高洁净化,达到经济洁净度;三是高均匀化,消除宏观偏析(中心偏析)。随着钢锭尺寸的增加,对钢中气体含量的控制成为冶炼工作者必须要面对的一个重大课题。在钢锭中含有较高的氢含量时,对氢有高的接受能力的钢很容易产生氢致裂纹。因此,脱氢是大钢锭制造过程中一个主要问题。氢溶于钢中能使钢的塑性和韧性降低,导致钢产生脆性,这就是所谓的氢脆。氢能使钢产生发纹、白点等裂纹缺陷,使钢的基体连续性遭到破坏。因此,在制造优质钢锭时,必须要考虑脱除其中的大部分氢。钢水中的氢含量符合Sieverts定律,表达式如下:%H:(气)“H][H]=K/F・Pml儿式中,[H]为钢锭中的氢含量,×10一;K为平衡常数;F为氢活度系数;PH,为体系中的氢分压。收稿日期:2009—06—2636在平衡条件下,液态钢水中的氢含量与大气中氢的分压的平方根成比例。因此,通过真空处理降低氢的分压可很容易去除钢水中的氢。通常

在钢锭制造过程中,氢可在两个真空阶段去除。

其一是在钢包精炼炉中进行真空处理;另外是在真

空浇注时进行脱气处理。后者在制造大型钢锭时

被证明是非常有效的脱氢方法。本文重点阐述的

是真空浇注时工艺设备对钢锭中气体含量的影响。

2真空浇注

图1显示了使用的真空浇注设备示意图。它

主要包括一个真空罐,一个钢锭模,一个中间包,

一个精炼包和一个蒸汽喷射排气系统。在将装配

好的底盘、钢锭模和保温帽安放在真空罐内后,扣

上真空盖,然后将安装有水口和塞棒的中间包座

在真空罐盖上。随后此真空密闭的系统通过蒸汽

喷射排气。当真空罐达到足够低的压力后,精炼

包从精炼炉转移到中间包上某一位置。液态钢水

从精炼包下部的水口注入到中间包,直到将后者

大约注满。提升中间包内的塞棒,液态金属流经

水口浇注到真空罐内的钢锭模中。当液态金属流

进入真空环境时就会破碎成小液滴,液态金属的

表面积大幅度增大,因此氢可以有效的被去除。

通过不间断地更换精炼包,我们可以生产600t级

的大型钢锭。

万方数据

<大型铸锻件》

HEAVYCAsTINGANDFORCINGNo.5September2009

图1

真空浇注设备示意图

Figure

1Thesketchof

vacuuln

pouring

3中间包塞棒吹氩

在真空浇注(VT)过程中,钢液滴的尺寸很

小,脱氢效率很高。液滴的尺寸主要由液态金属

中的碳和氧的活度所决定。因为在真空下碳和氧

发生反应,并且此反应产生大量的一氧化碳气体

可以使液滴变小。因此,如果碳和氧的活度较低,

例如铝脱氧的镇静钢,即使采用真空浇注的方式,

去氢的效果也不好。基于此事实,开发出了一种

改进的真空浇注方法,即中间包塞棒吹氩,一重集

团公司称之为LB3,在日本称为MSD—Ar。在进行

中间包塞棒吹氩处理时,惰性气体Ar从塞棒的上

部吹人,然后经塞棒中心通孔吹入水口。裹带着

氩气的钢流进入真空后,由于气体膨胀并爆裂,使

得钢液滴尺寸更小。

根据经验,LB3的浇注速度比VT要慢。这

是因为Ar鼓泡对液态钢流施加了阻力。调整中

间包水口的尺寸可以使浇注速度达到(5.0~

10.0)t/min。浇注速度过快,真空碳脱氧(VCD)

反应不充分。而浇注速度太慢,则中间包内的液

态钢水温度降低会导致缺陷的增加。为此,应加

大中间包水口的直径得到合适的浇注速度。

吹氩速率是也一个重要参数。如果吹氩速率

太高,钢流会变宽。这种现象导致飞溅物粘附在

钢锭模的内表面和保温帽砖上。相反,如果吹氩

速率太低则会降低脱气效率。

4钢锭中氢含量测定

对钢锭中的氢含量进行了分析。在冒口弃料

的中心部位切取试样。使用气割将试料加工成小

立方体。用LECORH402分析氢含量。普通真空

浇注的钢锭平均氢含量平均0.75×10一。中间

包塞棒吹氩处理的情况下,平均氢含量是0.57×

10一。因此,钢锭中的氢含量降低了24%。

这个结果明确显示了中间包塞棒吹氩是更有

效的脱氢方法。

5结论

一重集团公司以中间包塞棒吹氩方式生产的

产品,其各种技术指标和检验指标完全满足技术条

件的要求,证明中间包塞棒吹氩的方式与普通的真

空浇注相比,能更有效的降低钢锭中的气体含量。

编辑龙礼建

(上接第33页)

钢,在焊道与焊道之间形成良好的退火焊道。

6结论

参考文献

(1)采用NSAW方法,焊接材料为UNION

S1

CRMO2V/UV430TrR—W,焊接2.25Cr.1Mo一

0.25V钢时,应严格控制焊接热输入量≤23

kJ/

cm,以保证获得良好的冲击韧性。

(2)通过焊接参数的调整或者控制,有效保

证焊缝熔敷金属化学成分满足Si+Mn≤1.2%,X

系数≤10.5,以使焊缝中心获得良好的回火脆性

性能。

(3)控制好每层的焊接道数,应尽量采用窄

间隙坡口的焊接工艺来焊接2.25Cr.1

Mo-0.25V

[1]张幼德.Cr—Mo钢的焊接性和回火脆性分析.化工设备与管

道,2002.5.

[2】张晓建.制造加氢反应器用Cr-Mo中温抗氢钢.电焊机,

2007,(8).

[3]路永力.Cr・Mo钢制高温加氢反应器回火脆性分析及控制.

科技论坛,005.9.

[4]2.25Cr-IMo-O.25V材料开发及模拟筒体试验.二重集团公

司。2004.5.

[5]GB/T6394-2002金属平均金晶粒度测定方法.

[6]张成良.Cr—Mo钢交直流焊接性能对比.压力容器,2000.5.

编辑龙礼建

37

万方数据