工艺方案的选择及论证

专项施工方案及专家论证审批制度

专项施工方案及专家论证审批制度一、专项施工方案的制定1.依据法律法规和工程技术标准,结合工程实际,编制施工方案,明确施工的目标、范围、工期等内容。

2.在施工方案中,要对工程的技术要求、施工工艺、人员组织、安全措施等进行详细描述,确保施工过程中的安全性和可行性。

3.施工方案要与工程项目的总体规划、设计图纸等相衔接,确保施工过程中与其他工程的协调配合。

二、专家论证程序1.施工方案编制完成后,组织相关专家进行论证。

专家应包括设计单位、施工单位、监理单位等相关领域的专家,确保多方面专业意见的充分考虑。

2.专家论证应与施工单位、监理单位等进行充分的讨论和交流,明确施工方案的可行性、科学性和合理性。

3.论证结果要形成书面文件,明确限制性要求和优化方案。

1.施工方案经专家论证后,进入审批程序。

相关部门应根据法律法规和技术标准,对施工方案进行审查。

2.审批过程中要注重对施工方案的科学性、可操作性、安全性等方面进行全面评估。

3.审批单位应在规定的时间内对施工方案进行审批,审批结果以书面形式反馈给施工单位,并进行备案。

四、完善专项施工方案及专家论证、审批制度的意义1.专项施工方案的制定能够确保工程施工过程中的安全可控,减少事故发生的风险。

2.专家论证能够充分利用专家的知识和经验,提出高质量、高效率的施工方案。

3.审批制度能够对施工方案进行合法合规的审核,提高施工质量和安全水平。

4.完善专项施工方案及专家论证、审批制度能够提高工程的管理水平,促进工程施工的科学化、标准化、规范化。

综上所述,建立专项施工方案及专家论证、审批制度是确保工程施工质量、安全性的关键环节。

通过制定合理的施工方案,充分利用专家论证和审批程序,能够提高施工工程的质量水平,推动工程建设行业向着科学化、规范化的方向发展。

工程设计方案论证范本

工程设计方案论证范本一、背景介绍随着社会经济的发展,人们对各种基础设施的需求也越来越高。

工程设计作为基础设施建设的重要环节,承担着对各种基础设施进行规划、设计、改造和施工的任务。

在工程设计方案论证中,我们将围绕如何有效地进行工程设计,提高设计效率和质量,从而更好地满足人们的需求展开讨论。

二、设计目标在进行工程设计方案论证之前,首先需要明确设计的目标。

在本次方案论证中,我们的设计目标主要包括以下几个方面:1. 提高设计效率:通过优化设计流程、采用先进的设计工具和技术,提高设计效率,缩短设计周期。

2. 提高设计质量:通过加强设计标准、提高设计水平、严格把关设计过程,提高设计质量,确保设计方案符合要求。

3. 降低成本:通过合理设计、有效利用资源、控制成本,降低工程建设和运行成本。

4. 绿色环保:在设计过程中注重节能减排、环保节能技术的应用,减少对环境的影响。

5. 安全可靠:设计方案要求具有较高的安全性和可靠性,确保工程设施的安全运行。

三、工程设计方案论证内容1. 市场需求分析:首先需要对建设工程的市场需求进行充分的分析。

包括对项目所处行业发展状况、市场容量、竞争情况、潜在风险等方面进行深入研究,明确项目的市场定位和市场需求。

2. 技术可行性分析:依据项目的需求、技术和资源条件,对工程的技术可行性进行分析。

包括对工程的技术条件、技术方案选择、技术改进、技术攻关等方面进行研究,明确工程的可行性和技术难点。

3. 经济效益分析:对工程建设的投资规模、资金筹措、项目收益、资金回收期等方面进行详细的经济效益分析。

主要包括静态投资评价和动态投资评价,明确工程建设的经济效益。

4. 社会效益分析:对建设工程的社会效益进行综合分析。

包括对工程建设对社会生产、生活、环境等方面的影响进行评价,明确工程建设的社会效益。

5. 环境影响评价:对建设工程的环境影响进行评价。

包括对工程建设对自然环境、生态环境、社会环境等方面的影响进行研究,明确工程建设的环境影响。

施工方案论证(3篇)

第1篇一、项目背景随着我国经济的快速发展,基础设施建设的需求日益增长。

本工程旨在对某地区道路进行拓宽改造,以提高道路通行能力和安全性。

项目位于我国某城市,总投资约XX亿元。

为确保工程顺利进行,特制定本施工方案论证。

二、施工方案概述1. 工程概况本工程道路全长XX公里,拓宽后道路宽度为XX米,设计车速为XX公里/小时。

道路拓宽改造内容包括:路基、路面、排水、照明、交通设施等。

2. 施工方案原则(1)安全第一:确保施工过程中人员、设备、环境的安全。

(2)质量优先:严格按照设计规范和施工标准进行施工,确保工程质量。

(3)文明施工:文明施工,减少对周边环境和居民的影响。

(4)进度合理:合理安排施工进度,确保工程按期完工。

三、施工组织设计1. 施工组织机构成立项目经理部,下设施工技术部、安全质量部、物资设备部、财务部、人力资源部等部门,各部门职责明确,协调配合。

2. 施工人员配备根据工程量、工期要求及施工工艺,配备相应数量的施工人员,包括施工管理人员、技术人员、施工人员等。

3. 施工机械设备根据工程特点,选用先进、可靠的施工机械设备,确保施工进度和质量。

四、施工工艺及方法1. 路基施工(1)清除地表植被、杂物,进行路基平整。

(2)分层填筑,每层厚度控制在XX厘米,确保压实度达到设计要求。

(3)进行路基边坡防护,采用植草、喷播等技术。

2. 路面施工(1)铺设基层,采用水泥稳定碎石、沥青稳定碎石等材料。

(2)铺设沥青面层,采用沥青混凝土、改性沥青混凝土等材料。

(3)进行路面标线、路面排水设施施工。

3. 排水施工(1)设置排水沟、雨水井、检查井等排水设施。

(2)采用混凝土、预制构件等材料进行施工。

4. 照明施工(1)设置路灯、道路照明电缆等。

(2)采用LED路灯,节能环保。

5. 交通设施施工(1)设置交通标志、标线、隔离栏等。

(2)采用高质量、耐候性强的材料。

五、施工进度计划1. 施工准备阶段:XX个月。

2. 路基施工阶段:XX个月。

现场工艺试验方案

现场工艺试验方案1、碾压混凝土工艺试验1.1、试验目的及要求(1)摸拟大坝实际施工条件进行生产工艺试验;(2)主要施工机械和原材料与主体混凝土施工时一致;(3)确定碾压混凝土拌和工艺参数;(4)确定碾压施工工艺参数,包括平仓方式、碾压层厚度、碾压遍数和振动行进速度等;(5)碾压混凝土配合比以及稠度与振动碾的适应性,骨料分离和控制措施,层面处理技术等。

1.2、试验用混凝土强度等级及配合比(1)常态混凝土:C15(找平混凝土);(2)碾压混凝土:C15(二级配)、C15(三级配)、C20(三级配)和C20(二级配);(3)配合比:经监理工程师批准的混凝土配合比;(4)碾压混凝土性能:满足大坝常温及高温季节施工。

1.3、试验场地试验场地大小为100×8.5米,现场试验时先浇筑C15找平混凝土,在10天后铺填砂浆,然后再浇筑C15、C20(三级配)和C15、C20(二级配)碾压混凝土,碾压混凝土铺筑分四个条带,由于BW202AD 的轮宽为1.2米,条带之间的搭接0.2米,为便于碾压,确定每个条带宽2米,其中A条带宽2米浇筑C15(三级配)碾压混凝土,B条带宽2米浇筑C15(二级配)碾压混凝土,C条带宽2米浇筑C20(三级配)碾压混凝土,D条带宽2.5米浇筑C20(二级配)碾压混凝土,靠模板边缘0.5米宽的C20二级配为变态混凝土,共浇筑五层,总高度约为150cm。

1.4、工艺试验内容1、碾压混凝土拌和工艺参数的试验确定在现场试验前35天,在混凝土拌和楼进行碾压混凝土投料顺序和拌和时间试验;投料试验选择C15(三级配)、C20(二级配)碾压混凝土进行,其中C15(三级配)碾压混凝土选择三种投料顺序,C20(二级配)碾压混凝土选择二种投料顺序,拌和时间选择120s、150s 和180s进行试验。

各强度等级碾压混凝土投料顺序和拌和时间均需进行罐头和罐尾的VC值、含气量、7d、28d抗压强度以及砂浆密度试验。

建筑工程施工工艺试验方案

建筑工程施工工艺试验方案一、前言建筑工程施工工艺试验是为了验证施工工艺的合理性和可行性,保证工程施工按照设计要求进行。

本次试验方案主要针对某某工程施工阶段的特殊工艺进行了详细的研究和论证,旨在为实际施工提供技术支持和指导。

二、试验目的1.验证施工工艺的可行性,保证施工安全和质量;2.检验施工工艺的合理性,确保施工进度和成本控制;3.为工程施工提供技术支持和操作指南。

三、试验方案1.试验内容(1)施工工艺的合理性分析:对施工工艺流程和操作要点进行分析,论证其合理性和可行性;(2)施工工艺的材料试验:对施工所需的材料进行抽样检测,确保材料质量符合要求;(3)施工工艺的设备试验:针对所需的施工设备进行检测和操作试验,保证设备运行正常;(4)施工工艺的操作试验:对施工流程和操作要点进行实际操作试验,验证其可行性和效果。

2.试验方法(1)文献资料调研:对施工工艺的相关文献资料进行搜集和研究,获取相关数据和技术标准;(2)实地观察调查:对施工现场进行实地观察,了解施工条件和环境;(3)抽样检测:抽取施工所需材料进行抽样检测,检测指标包括强度、密度、含水量等;(4)设备检测:对所需的施工设备进行检测,检测指标包括工作效率、运行稳定性等;(5)操作试验:组织施工操作人员进行实际操作试验,记录操作过程和效果。

3.试验步骤(1)施工工艺的合理性分析①.对施工工艺流程和操作要点进行分析,了解施工工艺的关键环节;②.评估施工工艺的合理性,根据实际情况对施工工艺进行优化;③.制定优化后的施工工艺流程和操作要点。

(2)施工工艺的材料试验①.抽取施工所需材料进行抽样检测,检测指标包括强度、密度、含水量等;②.对检测结果进行分析和比对,确保材料质量符合要求;③.及时调整和更换不合格的材料。

(3)施工工艺的设备试验①.对所需的施工设备进行检测和操作试验,检测指标包括工作效率、运行稳定性等;②.记录设备试验过程和结果,确保设备运行正常;③.对设备进行维护和调整,确保设备处于良好状态。

佛山市南海区禹门污水处理厂升级改造工艺的方案论证

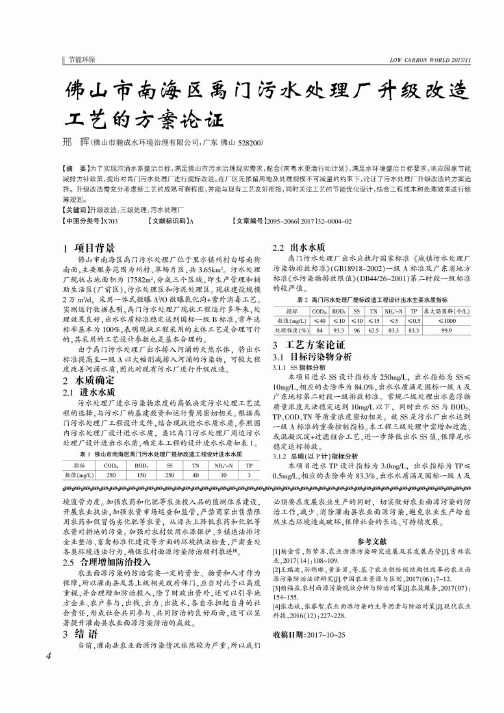

节能环保LOW CARBON WORLD 2017/11彿山市南海区禹门污水处理尸升级改造工艺的方嗇论证邢日军(佛山市瀚成水环境治理有限公司,广东佛山528200)【摘要】为了实现河涌水系整治目标,满足佛山市污水治理现实需求,配合《南粵水更清行动计划》满足水环境整治目标要求,响应国家节能 减排方针政策,提出对禹门污水处理厂进行提标改造。

在厂区无预留用地及处理规模不可减量的约束下,论证了污水处理厂升级改造的方案选 择。

升级改造需充分考虑新工艺的成熟可靠程度,并能与现有工艺友好衔接,同时关注工艺的节能优化设计,结合工程成本和处理效果进行统 筹规划。

【关键词】升级改造;三级处理;污水处理厂【中图分类号】X703 【文献标识码】A【文章编号】2095-2066( 2017 )32-0004-021项目背景佛山市南海区禹门污水处理厂位于里水镇州村白塔南街南面,主要服务范围为州村、草场片区,共3.65km2。

污水处理 厂现状占地面积为17582m2袁分成三个区域,即生产管理和辅 助生活区(厂前区),污水处理区和污泥处理区。

现状建设规模 2万m3/d,采用一体式微曝A2/0微曝氧化沟+紫外消毒工艺。

实测运行数据表明,禹门污水处理厂现状工程运行多年来,处 理效果良好,出水水质标准稳定达到国标一级B标准,常年达 标率基本为100%,表明现状工程采用的主体工艺是合理可行 的,其采用的工艺设计参数也是基本合理的。

由于禹门污水处理厂出水排入河涌的天然水体,将出水 标准提高至一级A以大幅削减排入河涌的污染物,可较大程 度改善河涌水质,因此对现有污水厂进行升级改造。

2水质确定2.1进水水质污水处理厂进水污染物浓度的高低决定污水处理工艺流 程的选择,与污水厂的基建投资和运行费用密切相关。

根据禹 门污水处理厂工程设计文件,结合现状进水水质水质,参照国 内污水处理厂设计进水水质,类比禹门污水处理厂周边污水 处理厂设计进出水水质,确定本工程的设计进水水质如表1。

创业大赛ppt

高营养

高热量

适合乳糖不耐症和糖尿病患者

建设规模

- 新鲜红豆牛奶复

合干酪(86.4t/年) -硬质红豆牛奶复

产品

112.32t/年

资金

200万

自有资金80万 债务筹资50万 股权筹资70万

合干酪(25.92t/年)

车间:357m2 厂区:1900 m2

建设 规模

- 厂长:1人

-人事部:1人 -财务部:2人

开展印刷品广 告宣传活动,主要 发表在杂志、报纸、 上,同时还设计出 宣传手册和产品宣 传片增加宣传效果。

直接销售

为了进一步 扩大需求,刺激 人员推销 消费欲,本公司 逐步建立起一支由 拟采取“主动上 业务员、合作伙伴、市 门”服务的促销 场兼职人员组成的多层 手法。 次、网络状的销售队伍。

①

天 达 总 公 司

0.0624

7.8 2400 1440 144 63

22.464

2808 864000 518400 51840 22680

包装 材料

产品平均每吨成品耗水、耗汽量表

产品名称

耗水量t/t成品

耗气量t/t成品

硬质干酪 涂抹干酪

60~80 80~100

5~10 5~8

电估算

设备名称 净乳机 功率/h 15 台数 1 工作时间h/d 0.3 每天(元) 4.5 每季度(元) 405

92880杯 864000杯 8 7655040

2256975

6687360

2325195

6889536

624.0240

894.4335

921.4731

盈亏平衡分析

当销售量Q为1611 大包硬质奶酪和 27183杯涂抹奶酪 时,即销售收入 TR=289.945万元 时,达到盈亏平衡 点(达到保本点销 售收入)

港口装卸工艺设计与技术经济论证

02 库场面积的确定

04 装卸机械数量的确定

05 装卸工人与驾驶员人数 的确定

第五节 装卸工艺方案的技术经 济论证

1

投资额; 设计年通过能力; 所需装卸工人及驾驶员数; 装卸工人及驾驶员的劳动生

产率; 装卸设计代表船型的时间; 装卸机械化程度; 单位装卸设计成本计算。

2

第六节 装卸工艺方案经济效益分析

港口地形平面图。 货运量资料。 自然情况 运输工具 现行的成本计算方法和过去有关成本(各类费用)的统计资料。 装卸及辅助机械设备的资料。

第二节 装卸工艺方案的拟定

一、拟定方案的原则和一般规定

0 1 一般规定 0 2 拟定方案的原则

二、拟定比选方案的要求

装卸工 艺的比 选方案 应由不 同的大 方案和 小方案 组成。

设第

单 计十

击 此

与章

处 技港

添 加 副 标

术口 经装 济卸

题 论工

证艺

第一节 港口装卸工艺设计概述

一、港口装卸工艺设计的任务和重要性

01

港口装卸工艺设计是港口工程设计的重要组成 部分。它的基本任务是在港址选择、港口装卸 任务确定的前提下,通过港口装卸机械化系统 方案的设计,技术经济论证和方案比选,确定 港口码头为完成既定的装卸任务,所采用的装 卸工艺和合理的装卸工作组织。

三、船舶 在港作业 组织

生产率可分理论平 均生产率、理论最 大生产率、实际作 业生产率及卸货平 均生产率等几种。

二、船舶 装卸时间 计算

合理组织船舶在港 作业的实质就是合 理安排参加装卸作 业机械的工作时间, 确定船舶合理的装 卸时间。

第四节 港口主要建设规模的确定

01 泊位数的确定 03否不仅直接影响港口码 头工程建设和投资额,而且与码头建成投产后 的使用效果也有密切的联系。

幕墙工程方案论证意见

幕墙工程方案论证意见一、前言随着城市建设的不断发展,幕墙工程在建筑设计和建设中扮演着越来越重要的角色,它不仅是建筑结构的一部分,更是建筑外观的重要组成部分。

因此,在幕墙工程设计阶段,需要对方案进行充分的论证和意见交流,以确保设计方案的科学性和合理性。

本文就幕墙工程方案进行论证意见进行详细探讨。

二、方案设计背景分析幕墙作为建筑外立面的一种,主要用于提高建筑的美观性、隔热隔音和抗风压能力。

在城市高楼、大厦等建筑中,幕墙工程的应用越来越广泛。

因此,在设计幕墙工程方案时,需要全面考虑建筑结构、功能需求、建筑外观和环境因素等。

三、设计原则与目标1. 安全性:幕墙工程的设计需要保证其安全性,满足建筑结构稳定和抗风抗震的要求。

2. 美观性:幕墙作为建筑外观的一部分,其设计需要考虑建筑的整体风格和环境氛围,确保幕墙与建筑的统一和谐。

3. 结构合理性:幕墙的结构设计需要满足建筑的功能需求,同时尽可能减少结构材料的使用,提高幕墙的经济性和可持续性。

四、设计方案论证1. 设计原则与要求在设计幕墙工程方案时,需要充分考虑以下几个方面的原则和要求:(1)结构轻量化:尽可能减少使用幕墙结构材料的数量和重量,以减轻建筑荷载和减少材料消耗。

(2)节能环保:利用高效的隔热隔音材料和技术,提高幕墙的保温和隔音性能,降低建筑能耗,达到节能环保的目的。

(3)可维护性:设计幕墙结构时,需要考虑结构的可维护性,以确保幕墙长期使用的可靠性和安全性。

2. 设计方案的可行性论证在设计方案的可行性论证中,需要对幕墙结构的选材、施工工艺、成本和可维护性进行综合评估,确保设计方案的可行性和合理性。

同时,还需要对建筑结构和环境因素进行分析,确保幕墙结构能够满足建筑的功能需求和环境要求。

另外,还需要考虑幕墙工程的施工工艺和周期,确保设计方案在施工中的可操作性。

3. 设计方案的技术经济论证设计方案的技术经济论证主要包括材料成本、施工成本和运维成本等方面。

需要对不同材料的投资和运维费用进行比较分析,确保选择最经济合理的幕墙材料。

铝棒铸造工艺(精选3篇)

铝棒铸造工艺(精选3篇)以下是网友分享的关于铝棒铸造工艺的资料3篇,希望对您有所帮助,就爱阅读感谢您的支持。

[铝棒铸造工艺篇一]序言铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。

中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。

中国商朝的重875公斤的司母戊方鼎,战国时期的曾侯乙尊盘,西汉的透光镜,都是古代铸造的代表产品。

早期的铸件大多是农业生产、宗教、生活等方面的工具或用具,艺术色彩浓厚。

那时的铸造工艺是与制陶工艺并行发展的,受陶器的影响很大。

那么,什么是铸造呢?铸造是指将固态金属溶化为液态倒入特定形状的铸型,待其凝固成形的加工方式。

被铸金属有:铜、铁、铝、锡、铅等,普通铸型的材料是原砂、黏土、水玻璃、树脂及其他辅助材料。

特种铸造的铸型包括:熔模铸造、消失模铸造、金属型铸造、陶瓷型铸造等。

(原砂包括:石英砂、镁砂、锆砂、铬铁矿砂、镁橄榄石砂、兰晶石砂、石墨砂、铁砂等)早期的铸件大多是农业生产、宗教、生活等方面的工具或用具,艺术色彩浓厚。

那时的铸造工艺是与制陶工艺并行发展的,受陶器的影响很大。

中国在公元前513年铸出了世界上最早见于文字记载的铸铁件──晋国铸型鼎,重约270公斤。

欧洲在公元8世纪前后也开始生产铸铁件。

铸铁件的出现,扩大了铸件的应用范围。

例如在15~17世纪,德、法等国先后敷设了不少向居民供饮用水的铸铁管道。

18世纪的工业革命以后,蒸汽机、纺织机和铁路等工业兴起,铸件进入为大工业服务的新时期,铸造技术开始有了大的发展。

进入20世纪,铸造的发展速度很快,其重要因素之一是产品技术的进步要求铸件各种机械物理性能更好,同时仍具有良好的机械加工性能;另一个原因是机械工业本身和其他工业如化工、仪表等的发展,给铸造业创造了有利的物质条件。

如检测手段的发展,保证了铸件质量的提高和稳定,并给铸造理论的发展提供了条件。

电子显微镜等的发明,帮助人们深入到金属的微观世界,探查金属结晶的奥秘,研究金属凝固的理论,指导铸造生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺方案的选择及论证3.1对二甲苯生产工艺选择及比较3.1.1对二甲苯的生产工艺1、由石油制取原油根据馏程不同被切割成不同组分,其中可用于制取甲苯和对二甲苯的馏分被称为“直馏轻质石脑油”,包括从戊烷到终沸点在105℃~170℃之间的所有馏分,这些馏分就是传统工艺中用于生产石油轻芳烃的原料。

用轻质石脑油生产对二甲苯的一般流程是:首先生产石油芳烃BTX(苯、甲苯、二甲苯)馏分,然后经过芳烃转化将苯、甲苯等其它芳烃转换为二甲苯,然后再从混合二甲苯中分离出对二甲苯。

(1)BTX的制取以石脑油为原料制取粗BTX的方法主要有两种:催化裂化和催化重整。

得到的粗BTX是芳烃非芳烃的混合物,再通过萃取精馏、共沸精馏、选择性变压吸附、结品分离和络合物分离等方法便可以得到纯芳烃。

催化裂化是最重要的重质油轻质化过程之一,其主要原料是重质馏分油,主要是直馏减压馏分油(VGO),也包括焦化重馏分油(CGO,通常需加氢精制),经过反再系统、分馏系统、吸收稳定系统得到干气、汽油、柴油、重质油及焦炭,副产物为芳烃。

通常情况下,每生产1t乙烯可产出约1t裂解汽油,其中苯质量分数约为29.1%,BTX总质量分数可高达58.8%。

在催化裂化工艺中,芳香烃的苯核在工艺条件下十分稳定,但是连接在苯核上的烷基侧链则很容易断裂生成小分子烯烃,而且断裂的主要位置就是侧链和苯核连接的键上。

可见,催化裂化副产的C8、C9芳烃主要来自多侧链和长侧链烷基苯的脱烷基反应.同时环烷烃的脱氢反应和烯烃的芳构化反应也会贡献出一些BTX。

催化重整是一个以汽油(主要是直馏汽油)为原料生产高辛烷值汽油及轻芳烃(苯、甲苯、二甲苯)的重要炼油过工程,同时也产生相当数量的副产氢气。

美国UOP公司于1949年开发了活性高稳定性好的铂催化剂,提高了烷烃转化率同时加长了开车周期,从而使催化重整工艺有了极大的发展。

到上世纪80年代初期,该法提供的BTX占世界芳烃总量的65%。

(2)芳烃转化上文中已经提到过,BTX中甲苯及C9芳烃在工业中的需求量与苯和二甲苯相比很少,附加值较低,如将其转换为高附加值的二甲苯,则可实现极大的经济效益。

相关工艺一般有甲苯歧化和烷基转移、二甲苯异构化以及甲苯.甲醇烷基化等。

2、苯歧化与烷基转移甲苯歧化与烷基转移工艺是一种促使芳烃之间相互转变的技术,通过该技术可以将产量相对过剩而附加值又相对降低的甲苯和C9芳烃转化为具有高附加值的苯和甲苯。

其中甲苯歧化反应指的是两分子甲苯在催化剂上发生反应生成一分子苯和一分子二甲苯,烷基转移反应指的是甲苯与多烷基芳烃在催化剂上发生反应,使多烷基芳烃上的烷基转移到甲苯上来,得到二甲苯,如一分子甲苯与三甲苯反应生成两分子的二甲苯。

甲苯歧化及烷基转移工艺理论上并不消耗氢,设备和公用T程消耗也比较低,因此一直是生产对二甲苯的主要方法。

目前常用的甲苯歧化及烷基转移方法的典型工艺有:美国环球油品(UOP)和日本东丽公司联合开发的“Tatoray”工艺、ExxonMobil公司开发的“MTDP.3”T艺、Arco 公司开发的“Xylene—Plus”工艺、UOP公司开发的“Px—Plus”工艺、Mobile Oil“Xylene.Plus”公司开发的MTDP工艺和Mobile公司开发MSTDP工艺等。

其中,工艺采用Y.型分子筛D.8硅铝小球作为催化剂,使用移动床反应器,其他均采用氢型丝光沸石或者ZSM-5沸石催化剂和固定床反应器。

②二甲苯异构化由于受到平衡热力学限制,通过甲苯歧化等工艺得到的C8芳烃中,对二甲苯含量仅占芳烃混合物总量的23%左右,其余大部分芳烃为与二甲苯沸程相近的乙苯。

为最大限度增产对二甲苯,需要使C8混合物在催化剂上发生异构化反应,使乙苯转化成二甲苯甚至对二甲苯。

具体反应如下:CH3常用的异构化工艺有:UOP公司的Isomer工艺、东丽公司的lsolene工艺、Engelhard公司的Octafining工艺等。

国内各炼油石化企业、科研院校也陆续开发出了自己的异构化催化剂,比如中石化股份公司天津分公司采用SKI.400沸石铂金属催化剂得到了很好的生产效益,并在国内得到广泛使用;梁战桥等调整ZSM-5催化剂与丝光沸石催化剂的配比后开发出了乙苯转化型二甲苯异构化催化剂,其性能可与IFP公司的EU—I媲美;桂鹏[也在着手开发高空速乙苯转化型催化剂。

这些催化剂的共同点都是,在尽可能减小对二甲苯损失的同时,通过使乙苯发生异构化甚至脱烷基化和歧化反应,提高乙苯转化率,降低乙苯含量,提升二甲苯收率。

3、煤化工制取煤焦化反应可得到副产物——粗芳烃,同样可作为生产甲苯和二甲苯的工艺原料,上世纪40年代之前,煤化工一直是芳烃的唯一来源。

但是这种方法有着明显的局限性,即低收率,每吨煤只能得到0.26吨芳烃。

随着近些年煤化工业的发展,煤液化成为了制取芳烃尤其是甲苯、二甲苯的新方法。

煤和石油都具有芳香性,不同之处在于,煤中含有多个不同苯环数的缩合芳烃,这些芳烃通过不同的桥键连接,最终形成了煤。

加氢液化工艺可以将这些桥键打开,使煤解离为多个芳烃结构,从而得到芳烃混合物,再通过上述的工艺转化便可得到对二甲苯。

(1)甲苯甲醇烷基化如上所述,目前工业上生产对二甲苯的工艺主要是甲苯歧化与烷基转移方法,近年来,随着相关催化剂的深入研究,甲苯择型歧化工艺也越来越受到重视。

但是这些工艺的副产物较多,需要多个分离设备进行分离来得到对二甲苯产品,造成高设备费用和能量浪费;同时,歧化反应在一分子甲苯生成对二甲苯的同时会有一分子甲苯转化为附加值较低的苯,导致甲苯的浪费。

于是近年来,研究人员开发出了一种新的对二甲苯制备工艺——甲苯甲醇烷基化技术,该技术是在高温低压条件下,使一分子甲苯和一分子甲醇发生反应,择型生成二甲苯和水,大大提高了甲苯利用率,而另一个反应物甲醇是煤化工的中间产物,受国内快速增长的产能和廉价进口甲醇的竞争影响,很长一段时间内甲醇将处于低价位,从而降低甲苯甲醇烷基化工艺的原料成本,同时甲醇作为典型的C1化合物,其利用空间有限,甲苯甲醇烷基化工艺填补了C1化合物利用领域的又一空白。

由上述反应机理可知,在烷基化过程中会生成不同的二甲苯产品,而为了达到增产目标、实现经济效益,就需要在反应过程中尽可能多的得到对二甲苯产品,促进临、间二甲苯转化成对二甲苯或者组织甲苯甲醇反应生成临、问二甲苯的反应。

为了达到这一目的,研究者们进行了长期不懈的努力,并且取得了丰硕的成果。

上世纪70年代,Yashima等人首先注意到在Y沸石催化剂上发生甲苯与甲醇的烷基化反应,可得到45%~50%含量的对位异构体,打破了热力学平衡值,呈现出一定对位选择性。

美国Mobil公司最早发明了MFI结构的ZSM-5分子筛催化剂,从而较早地开展了以之为催化剂材料的甲苯甲醇烷基化反应研究,从那之后ZSM-5分子筛催化剂一直是甲苯甲醇烷基化反应的研究中的热点。

GTC技术公司,以高硅分子筛为催化剂,开发了GT.TolAlk工艺。

反应在固定床反应器中进行反应,反应温度为400~450℃,反应压力为O.1~0.5MPa对二甲苯选择性大于85%。

综上所述,原料甲醇的低廉价位和反应中甲苯的高利用率都使甲苯甲醇烷基化反应具有极好的经济性,同时对甲醇的利用还可以缓解国内甲醇的产能过剩,促进煤化二产业的发展。

鉴于其客观的经济和社会效益,甲苯甲醇烷基化工艺作为新兴的芳烃转化技术必将受到广泛的关注。

3.1.2生产工艺的比较与选择经过我们小组讨论,结合本次设计所用的原料,本项目采用大连理工大学工业催化剂研究所研制成功选择合成对二甲苯催化剂即采用纳米ZSM-5分子筛为基质,通过组合改性调节催化剂的孔结构和酸性能,研制成功高选择性、高活性、高稳定性合成对二甲苯新技术。

反应原料甲苯与甲醇,在临氢临水、常压条件下,于400~500℃反应,选择合成对二甲苯(选择性大于98%),催化剂连续运转1000小时活性不下降。

上述催化剂使用工业品纳米ZSM-5分子筛为母体,用工业生产技术制备,具备大生产条件。

甲苯用甲醇烷基化生产二甲苯,一直是许多公司投入大量精力研究的课题,这些公司包括阿莫科(现为BP)、杜邦、联碳(现为陶氏)、埃克森美孚、联合油和UOP。

近来GTC技术公司开始出售由印度石化公司(1PCL)开发的甲苯甲基化工艺(GT-TolAkl)。

GTC称,用专有高硅分子筛催化剂,对二甲苯选择性可达85%以上。

反应是在氢和水存在的条件下,在固定床反应器中进行的。

对二甲苯的回收一般在结晶系统中进行。

GT-TolAkl系统的操作条件如下:温度400-450℃,压力100-500kPa,重时空速1-2时-1,对二甲苯选择性80%-90%(质量)。

与STDP 装置比较,甲苯甲基化路线的优点是:①每吨对二甲苯所需的甲苯数量可由约2.8吨降到1.0吨;②甲醇容易得到,比较便宜(如2001年l季度为79美分/加仑,是5年中的最高价);③苯的产生可以忽略(每磅对二甲苯产生0.006加仑苯)。

根据甲苯甲基化工艺的概念设计,补充的甲苯和甲醇被蒸发,并与循环甲苯、氢结合,用反应器流出物预热,用加热炉进一步加热到400~C。

将这种进料送入甲基化反应器,生成二甲苯和各种副产物(如苯、乙苯、一氧化碳、二氧化碳和氢)。

由于放热,反应温度升至450℃。

反应器流出物通过与反应器进料的换热冷却,然后再通过一台部分冷凝器,在这里一些有机产品,如苯、乙苯、甲苯和二甲苯被冷凝。

剩余的气相产物(一氧化碳、二氧化碳和氢)在一台分离罐中与有机液体分离,部分气体循环,提供反应所需要的氢,其余的气体被排放,用作副产物燃料。

液体产物被送到苯塔,苯在塔顶作为副产物回收。

苯塔塔底产品再送至甲苯回收塔。

由于反应器中甲苯单程转化率低,反应器流出物的液体中含有较多甲苯,因而较大的甲苯回收塔和较多的蒸汽消耗是必要的。

两段甲苯蒸馏模式中,其中第一段的操作压力高于第二段,与一段操作模式相比,两段模式蒸汽耗量可明显减少。

通过定制蒸馏的段数有可能进一步减少蒸汽消耗。

高压甲苯蒸馏塔塔顶产品可用作低压塔再沸器的能源。

通过在低压塔再沸器的冷凝,甲苯与低压塔塔顶产品结合,循环回甲基化反应器。

低压塔塔底产品含有混合二甲苯和乙苯,被送到结晶装置。

含混合二甲苯的物流中,80%-90%是对二甲苯,此外包含小量的乙苯。

在结晶工艺中,混合二甲苯被冷却,然后进入第一段结晶,包括一段或两段串联的结晶器,主要取决于进料组成。

一段结晶的浆液流入连续离心部分,80%-90%的对二甲苯结晶与滤液分开。

第一段滤液与新鲜原料交换后,离开本装置,用作二甲苯异构化装置的原料。

第一段结晶被熔融,再送到一套两段结晶器,来自结晶器的汇合的晶体浆液进入第二段连续离心操作,将结晶与液体分开。

液体滤液中含有高浓度的对二甲苯,被循环回第一段。