基于SolidWorks的汽轮机扭曲叶片造型研究

单叶轮轴流通风机的叶片扭曲规律研究及薄叶型设计

单叶轮轴流通风机的叶片扭曲规律研究及薄叶型设计摘要:单叶轮轴流通风机是动力学技术、机械技术以及电子技术等多方面的技术相互渗透、相互融合的结合型和实用性机械,由此来说,单叶轮轴流通风机是一类综合性很强的机械,随着单叶轮轴流通风机在各个领域的广泛应用,进一步使各个领域的生产效率和运行环境的良好性得到了提高,大幅度的增加了员工工作的安全性能,但是由于中国在机械方面的机措施起步比较晚,与国际水平还具有着相当的差距。

所以单叶轮轴流通风机的相关方面还需要进一步的研究探讨,基于这个前提,本文采用了逐步分析和理论分析的方法针对单叶轮轴流通风机的叶片扭曲规律以及薄叶型设计展开分析和研究,以期为单叶轮轴流通风机的改良工作提供相应的帮助。

关键词:单叶轮轴流通风机;叶片扭曲规律;薄叶型;研究设计前言随着我国国民经济以及科学技术的不断发展,越来越多的现代化技术应用到了人们的生活生产中,为人们的工作带来了极大的便利,其中就包括通风机的使用,在现今社会生产中,通风机得到了广泛的应用,无论是化工、冶金石油工程,还是电力、交通、烟草、矿山等工业领域,都可以看到通风机的影子,除此之外,在通风、空气调节、取暖等民用设施当中也可以发现通风机的使用。

据统计现今每年我国三机一泵对于电能的消耗大概占到我国总发电量的30%左右,其性能的好坏对环保节能以及促进国民经济的发展具着非常重要影响作用,所以,设计出更高效率,并且更广工况范围的的流体机械,一直以来都是人们坚持不懈的目标,单叶轮轴流通风机便是其中不能缺少的一个重要组成部分。

1.叶片的空间扭曲规律在对轴流式通风机的现实设计过程当中,通常可以采用变环量或者等环量的方法对叶片的空间扭曲规律进行确定,列成公式的形式为:叶片绝对速度在圆周方向的分量之差(扭速)×叶片半径环量指数=常数量当环量指数等于1时,可以将公式改为:叶片绝对速度在圆周方向的分量之差(扭速)×叶片半径=常数量这个时候将此扭曲规律设计的叶型称之为等环量流型,当环量指数大于等于-1小于等于1时,这个时候将按此规律扭曲的叶型习惯,将其命名为变环量流型,在通常情况下单叶轮通风机设计中一般采用的流型是变环量流型,在使用变环量流型的设计方法中,环量指数的取值范围的选取,对通风机的扭曲程度及弦长和全压等重要参数沿着半径方向上的分布规律具有着一定的影响作用[1]。

利用Solidworks建构企业规范标准库

2009年第12期福建电脑利用Solidworks建构企业规范标准库朱春华,叶建华,朱聪玲,贾敏忠(福建工程学院机电及自动化工程系,福建福州350108)【摘要】:SolidWorks中建立企业规范标准库的方法进行研究探讨,提出利用设计库、系列产品设计表、智能零部件等功能来建构企业开发的规范标准库,以规范企业结构设计和提高产品设计效率。

【关键词】:SolidWorks;企业规范标准库;设计库当前市场竞争日趋激烈,产品生命周期缩短,新产品的设计手段、效率成为企业提高竞争力的重要条件。

伴随着计算机辅助设计技术(CAD)的不断发展,通用的CAD软件成为产品开发的主要工具。

企业一般是进行系列产品的设计生产。

新产品的设计大部分都是在原来产品的基础上进行的,如何很好的规范产品的设计细节、统一产品的设计过程并利用原来的设计基础提高设计效率,避免重复工作,而又不受原来产品结构的限制,成为新产品设计的关键。

为了实现这一规范化、标准化的高效设计目标,需要依托于CAD设计软件配置一个企业级的规范标准参考、设计库。

以往在SolidWorks中主要是通过二次开发来建立企业级的设计参考标准库。

SolidWorks的二次开发在很多文献[1-3]中都有探讨,这种方法难度大、周期长、开发成本高。

而随着SolidWorks 新版本的推出借助其提供强大、易用的开发和扩展功能,如设计库[4]、系列产品设计表、智能零部件等,就可以很方便快捷地进行设计参考标准库的建立。

本文主要结合实际应用经验,探讨在SolidWorks中如何利用这些功能实现规范和标准库的建立,从而更好的规范产品设计过程提高企业产品的设计效率。

1、SolidWorks简介SolidWorks[5]无疑是当前三维实体建模领域中的佼佼者。

它是第一个完全基于Windows平台的CAD/CAE/CAM/PDM集成系统。

具有Windows图像用户界面,以灵活自由的草图为基础,利用特征和装配控制能力进行产品模型的开发和详细工程图的设计。

大扭曲叶片整体涡轮电解加工工艺研究

收稿日期:2005-03-28;修回日期:2005-06-02基金项目: 十五 国防科技预研项目(41318.3.2.4);中国博士后基金(2003034382)作者简介:朱永伟,1966年出生,博士,从事特种加工新技术的教学与研究工作大扭曲叶片整体涡轮电解加工工艺研究朱永伟1,2徐家文1(1 南京航空航天大学机电学院,南京 210016)(2 扬州大学机械工程学院,扬州 225001)文 摘 研究用展成电解工艺进行大扭曲度整体涡轮叶片的机械加工,对涡轮叶片型面进行数据处理,用软件方式实现电解加工的多轴联动进给;分析叶片电解过程成形规律,合理设计阴极、流场,解决大扭曲叶片加工的叶背二次腐蚀、出口短路等关键工艺问题,试验可稳定达到工序精度要求,并可批量生产。

关键词 整体涡轮,大扭曲叶片,展成电解加工,工艺研究St udy on E lectroc he m icalM achi n i ng of I ntegral Tur b i neW it h B i g Tw isted BladesZhu Yongw e i 1,2Xu Jiaw en1(1 Institute ofM echanica l and E lectronic Eng i neer i ng ,N anji ng U n i versity o fA eronautics and A stronautics ,N an ji ng 210016)(2Institute o fM echan ica l Eng ineer i ng,Y angzhou U n i versity ,Y ang zhan 225001)Abst ract E lectr oche m ica l contour evolution m ach i n i n g (ECCE M )is pro m oted to m achine i n tegral turbine w it h b i g t w isted blades .The t w isted blades d ispersed data is processed .The mu lti ax is cooperative m ove m ent nu m erical prog ra m s are designed .The shaping la w is analyzed .The cathode and the flo w i n g fie l d are designed properl y .Key process issues ,such as short circuit in ex it and the b l a de back corr osion are d iscussed .The effective m eans are g iven for so l v ing t h ese pr oble m s .M ach i n i n g test is carried out and the b lades can satisfy prec ision de m and.The i n tegra l tur b i n e w ith big t w i s ted b lades can be produced in batch .K ey w ords Integra l turbine ,B i g Tw isted blades ,E lectroche m ica l contour evo l u ti o n m ac h i n i n g ,Process study 1 引言整体结构式涡轮相对于叶片镶装式涡轮无零部件联接,零件数量大为减少,质量显著减轻,使发动机的推重比、寿命和安全性大为提高,因此在各类新型航空发动机中被大量采用。

SOLIDWORKS叶轮建模实例教程!

SOLIDWORKS叶轮建模实例教程!

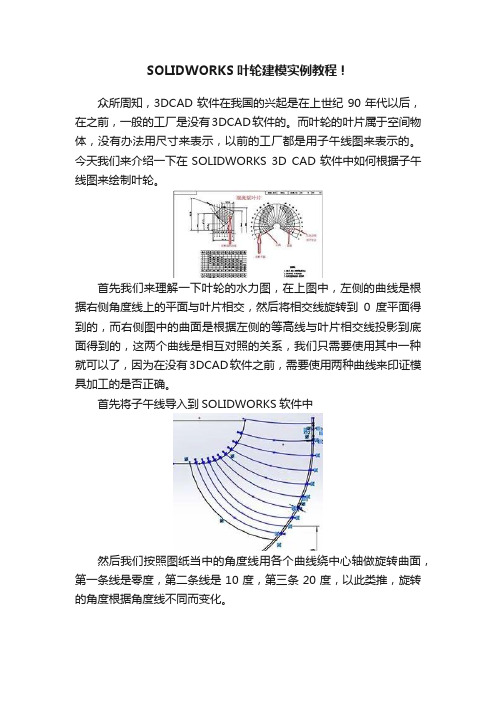

众所周知,3DCAD软件在我国的兴起是在上世纪90年代以后,在之前,一般的工厂是没有3DCAD软件的。

而叶轮的叶片属于空间物体,没有办法用尺寸来表示,以前的工厂都是用子午线图来表示的。

今天我们来介绍一下在SOLIDWORKS 3D CAD软件中如何根据子午线图来绘制叶轮。

首先我们来理解一下叶轮的水力图,在上图中,左侧的曲线是根据右侧角度线上的平面与叶片相交,然后将相交线旋转到0度平面得到的,而右侧图中的曲面是根据左侧的等高线与叶片相交线投影到底面得到的,这两个曲线是相互对照的关系,我们只需要使用其中一种就可以了,因为在没有3DCAD软件之前,需要使用两种曲线来印证模具加工的是否正确。

首先将子午线导入到SOLIDWORKS软件中

然后我们按照图纸当中的角度线用各个曲线绕中心轴做旋转曲面,第一条线是零度,第二条线是10度,第三条20度,以此类推,旋转的角度根据角度线不同而变化。

现在,这些曲面结束端的边线就是子午线在空间的真实位置,我们可以用这些边线进行放样得到叶片的一个面。

重复上述步骤可以将叶轮的背面也绘制出来,这里我们就不在做过多赘述。

完成以后我们需要将辅助用的曲面隐藏掉,并且将页面正面和背面都延伸一点以保证跟盖板完全接合在一起

然后就可以将正面和背面形成封闭曲面并生成实体了。

在这里我们为了方便,直接用加厚代替背面。

再按照叶轮图纸中的个数绕中心旋转,所有的叶片就做好了

最后我们将叶轮上下盖板旋转出来,并切除多出来的叶片就可以了。

solidworks弯曲变形扭曲 -回复

solidworks弯曲变形扭曲-回复SolidWorks是一款领先的三维设计软件,具有强大的建模和分析能力。

其中一个重要的功能是弯曲变形和扭曲,它们可以帮助工程师在设计产品时实现所需的形状和结构。

本文将一步一步回答关于SolidWorks中弯曲变形和扭曲的一些常见问题。

什么是弯曲变形?弯曲变形是指在设计过程中将一条直线或曲线弯曲成所需形状的过程。

它可以用于创建大量的产品或零部件,例如管道、钢材等。

在SolidWorks中,如何使用弯曲命令?在SolidWorks中,您可以使用弯曲命令来创建曲线或曲面上的弯曲。

以下是使用弯曲命令的步骤:1. 打开SolidWorks软件并创建一个新的零部件文件。

2. 在3D模型界面中,选择要弯曲的曲线或曲面。

您可以使用绘图工具创建新的曲线,或者选择现有曲线。

3. 单击“特征工具栏”中的“弯曲”命令按钮。

4. 在弯曲属性栏中,选择“弯曲类型”以确定弯曲的方法(例如:弯曲的方向、半径等)。

5. 在“弯曲值”和“弯曲轴”字段中输入所需的数值和方向。

6. 单击“应用”按钮以应用弯曲变形。

7. 根据需要对零部件进行其他编辑和修整。

如何做出扭曲变形?扭曲变形是指将一个对象沿某个轴线旋转一定角度的过程。

它通常用于创建螺旋形零部件或某些机械装置。

在SolidWorks中,如何使用扭曲命令?在SolidWorks中,您可以使用扭曲命令来创建旋转对象并应用扭曲变形。

以下是使用扭曲命令的步骤:1. 打开SolidWorks软件并创建一个新的零部件文件。

2. 在3D模型界面中,创建一个基于轴线的二维图形或选择现有曲线作为对象。

3. 单击“特征工具栏”中的“扭曲”命令按钮。

4. 在扭曲属性栏中,选择要扭曲的对象或曲线,并选择扭曲方向和角度。

5. 单击“应用”按钮以应用扭曲变形。

6. 根据需要对零部件进行其他编辑和修整。

在SolidWorks中还有其他与弯曲变形和扭曲相关的功能吗?除了弯曲和扭曲命令之外,SolidWorks还提供了一些其他功能来增强弯曲变形和扭曲的灵活性和准确性。

基于Solidworks的风力发电机叶片的建模方法

基于Solidworks的风力发电机叶片的建模方法

王志德;胡志勇;曹艳;李艳霞;张国兴

【期刊名称】《内蒙古工业大学学报(自然科学版)》

【年(卷),期】2011(030)002

【摘要】以G52-850kW风力发电机风轮叶片为例,利用Glauert涡流理论相关原理完成风力发电机风轮叶片的设计,基于三维CAD造型软件Solidworks,作出叶片断面的草图,用三种方法实现了叶片三维造型,对这三种建模方法进行了比较,具有一定的现实意义和实用价值.

【总页数】5页(P129-133)

【作者】王志德;胡志勇;曹艳;李艳霞;张国兴

【作者单位】内蒙古工业大学机械学院;内蒙古工业大学机械学院;内蒙古工业大学理学院;内蒙古工业大学图书馆呼和浩特010051;内蒙古工业大学机械学院

【正文语种】中文

【中图分类】TP391.72;TP31

【相关文献】

1.基于SolidWorks离心泵扭曲叶片三种精确建模方法 [J], 严建华;滕国荣;朱连帮;冯剑;庄庆怀;石彩萍;张鹏

2.风力发电机组叶片精确建模方法研究 [J], 尹鹏;王春秀

3.基于Solidworks轴流泵叶轮叶片的三维建模方法 [J], 何东林;石秀华;宋绍忠

4.一种新型小型风力发电机叶片建模方法研究 [J], 徐浩;朱益红;韩建景

5.基于SolidWorks的风机叶片的三维建模 [J], 闵勇

因版权原因,仅展示原文概要,查看原文内容请购买。

基于UG NX的汽轮机叶片三维造型研究

基于UG NX的汽轮机叶片三维造型研究2010-05-05 14:07:32 作者:admin来源:浏览次数:0 网友评论 0 条一、前言在大型汽轮机(涡轮机)零件中,叶片的设计是比较难的一个环节。

因为一般的叶片在径向、轴向都有扭动(俗称“3D扭转叶片”),而且这些叶片的前缘和后缘曲率变化十分剧烈。

这种叶片实体是由许多曲面构一、前言在大型汽轮机(涡轮机)零件中,叶片的设计是比较难的一个环节。

因为一般的叶片在径向、轴向都有扭动(俗称“3D扭转叶片”),而且这些叶片的前缘和后缘曲率变化十分剧烈。

这种叶片实体是由许多曲面构成,同时对于叶片的表面质量还有很高的要求。

设计情况如果不理想,或者设计精度不高,都会对后续的加工,以及整台汽轮机的效率、使用寿命和运行安全带来致命的影响。

因此,目前国内的企业普遍都引入了三维高端CAD/CAM /CAE软件,希望提高对于复杂产品的设计能力。

Unigraphics(简称UG)是集CAD/CAE/CAM一体的三维参数化软件,是当今世界最先进的计算机辅助设计、分析和制造软件,广泛应用于航空、航天、汽车、造船、通用机械和电子等工业领域。

主要为汽车与交通、航空航天、日用消费品、通用机械以及电子工业等领域通过其虚拟产品开发(VPD)的理念提供多级化的、集成的、企业级的包括软件产品与服务在内的完整的MCAD解决方案。

自从我公司引进UG NX以来,以其先进的理论、强大的工程背景、完善的功能和专业的技术服务深受广大工程师和专业技术人员的喜爱,并将其最大程度的运用到实际开发、研究和生产制造中去,使我公司的技术手段与国际水准接轨,持续提高新产品的设计周期和设计质量,并使我公司生产出高质量低成本的汽轮机成为现实,有力地参与国际化的市场竞争。

二、传统设计方法60年代末,70年代初,国内绝大多数汽轮机制造厂在设计汽轮机叶片时,均采用速度三角形法,它以均匀一元流动理论作为理论基础,以平面叶栅的静吹风试验为依据,通过基本热力方程和速度三角形确定叶片参数,然后根据热力参数,绘制叶片型线。

扭曲叶片轴面投影图和木模图2

扭曲叶片轴面投影图和木模图2扭曲叶片轴面投影图和木模图木模截线(工作面和背面)径向坐标使用偏移坐标系基准点命令,分别将每条等角度坐标点点或者木模截线坐标点输入,推荐使用圆柱坐标。

用插入基准曲线命令,将每条等角度坐标点点或者木模截线坐标点,连接起来,并运用曲面混合命令草绘。

说明:对于叶片与前后盖板的交线,可以使用投影命令,投影到前后盖板面圆周面上。

使用面合并命令,将叶片六个面两两合并,最终成为一个封闭的曲面。

具体操作界面见下图所示。

对每个面进行阵列,同样的方法分别对叶片实体化。

草绘前后盖板。

并旋转生成实体。

叶轮造型结束了,下面是叶轮实体图。

轴流叶片造型软件平台:PRO-E3.0轴流泵叶轮主要由圆柱面上的型线组成,在水力图上,每条型线都有若干各点的圆柱坐标组成。

详细请看《现代泵技术手册》P336.使用偏移坐标系基准点命令,把每条型线的坐标输入。

下图为输入型线数据点的界面,您可以对点文件进行检查和编辑,也可直接导入点文件。

用插入基准曲线命令,将每条型线,连接起来。

使用曲面混合命令,将叶片工作面、背面等4个面生成曲面。

具体操作界面见下图所示。

下图为叶片面组,运行面合并命令,对面进行两两合并,然后进行实体化。

涡壳造型软件平台:PRO-E3.0涡壳水力图如下图所示。

详细请看《现代泵技术手册》P245.涡壳水力图对涡壳八断面建立基准平面,分别根据断面尺寸草绘,入下图所示。

建立涡壳出口轮廓线,并建立第九、十断面基准面。

根据水力图上的第九、第十断面的坐标点,在第九、第十断面的基准面上,草绘断面形状。

用扫描混合命令,基圆为轨迹线,八断面为剖面,进行扫描混合。

对隔舍处进行处理,这里处理的方法很多,这里介绍的是“修补法”。

当然也有其他方法,隔舍处理是涡壳造型的难点。

涡壳造型结束了,下面是流动域水体图和涡壳实体图。

涡壳内流动域(CFD计算模型)涡壳径向导叶造型软件平台:PRO-E3.0;径向导叶水力图如下图所示。

详细请看《现代泵技术手册》P255.导叶水力图导叶水力图正导叶和反导叶可以根据水力图尺寸,在草绘平面中画出截面形状然后拉伸得到,造型简单,这里不介绍了。

一种扭曲叶片的成型方法

一种扭曲叶片的成型方法

一种扭曲叶片的成型方法可以是通过引入扭曲模具来形成叶片的扭曲效果。

以下是一种可能的步骤:

1. 设计扭曲模具:根据叶片的设计要求,创建一个具有所需扭曲形状的模具。

模具的形状可以根据具体需求来设计,考虑到叶片的形状、尺寸和材料等因素。

2. 加工模具:使用合适的加工方法,如数控铣床、电火花加工等,将扭曲模具制作出来。

确保模具的表面光滑且符合所需的形状。

3. 准备材料:选择合适的叶片材料,如金属或复合材料,根据设计要求切割或裁剪成适当大小的板材或者原料坯料。

4. 放置材料:将材料放置在扭曲模具上,确保材料与模具表面接触紧密,以便于精确形成扭曲形状。

5. 加热材料:根据材料性质,使用适当的加热方式,如热压、热压造型等,将材料加热至足够的温度使其变得柔软和可塑性。

6. 扭曲材料:通过适当的工具或力量,如机械力或液压压力等,将材料按照模具的形状进行扭曲。

可以根据需要进行多次扭曲,直到达到所需的扭曲效果。

7. 冷却材料:待材料保持在扭曲形状时进行冷却,使其恢复到固态并保持所需的形状。

8. 分离和修整:将扭曲叶片从模具上取出,并根据需要进行修整和修饰,如去除边缘毛刺、打磨表面等。

9. 检验和测试:对成型的扭曲叶片进行质量检验和测试,以确保其满足设计要求。

需要注意的是,这只是一种可能的扭曲叶片成型方法,具体步骤可能会因材料、形状和制造工艺的不同而有所差异。

在实际应用中,还需根据具体要求和条件进行方案设计和实验验证。

基于ANSYS Workbench的汽轮机叶片频率分析

汽轮机叶片是汽轮机运行做功的关键部件。

由于高温高压蒸汽始终在叶片间高速流动,需要叶片承受离心负荷、气动负荷以及振动的交变负荷等,使叶片更易发生疲劳损伤,影响汽轮机的寿命[1]。

如今的汽轮机日益追求制造厂总装整体发运,这类汽轮机有着体积小、转速高的特点,其动叶片往往更容易损坏。

为避免动叶片振动故障的出现,有必要在动叶片的设计研制过程中进行振动固有特性分析,分析叶片的固有频率、振型及振动应力分布[2]。

随着科技发展,传统的火电行业也投运了越来越多的高转速汽轮机,而高转速汽轮机的叶片对强度有更高的要求。

此外,不规则截面扭叶片的使用也越来越多,而使用传统公式计算扭叶片的频率较难实现。

使用有限元分析方法,可以利用计算机快速得到动叶片的固有频率和振型,为高转速汽轮机叶片研发提供方便。

本文使用UG建立了某高转速汽轮机动叶片的三维模型,并使用ANSYS Workbench对其进行了模态分析。

1 建立三维有限元模型1.1 三维模型的建立使用三维建模软件UG建立动叶片的三维模型。

该叶片分为叶根、型线和围带3个部分,其叶根为菌型叶根,型线为下宽上窄的扭曲叶片,如图1所示。

首先将型线截面数据导入AutoCAD,得到型线各截面的三维线框。

其次,将三维线框导入UG,使用“通过曲线组”命令,依次选择各截面线框,建立型线部分的三维模型。

最后,用拉伸、旋转命令建立叶根和围带的三维模型,此时一个完整的叶片模型已经建好。

将建立的模型导出为.x_t格式文件,以便将三维模型导入ANSYS Workbench进行有限元分析。

1.2 叶片的材料属性叶片材料为1Cr12Ni2W1Mo1V,密度为7.82g/cm3,弹性模量为223×103MPa,泊松比为0.29[3]。

将材料的数据输入ANSYS材料库,并将导入到ANSYS Workbench的动叶片模型材料改为1Cr12Ni2W1Mo1V(导入模型默认材料为结构钢)。

图1 三维模型1.3 网格划分及边界条件使用ANSYS Workbench自带的智能网格划分工具进行网格划分,围带、型线和叶根均采用八节点六面体网格,网格间隔取1mm,其中叶根接触区域网格可视情况适当加密。