控制阀细节分析之11_控制阀空化及损害的评估方法

调节阀闪蒸、空化及阻塞流的分析与处理

调节阀闪蒸、空化及阻塞流的分析与处理黄俊华;马辉【摘要】This paper discusses in detail the causes of control valve flash, cavitation and blocking flow and its effects on the production and harm, respectively expounds how to judge by calculation analysis of control valve is the emergence of these three phenomena, and the occurrence of which one or several, and combining the example to carry on the analysis and judgment proposed solutions. Provide a reference for engineering design personnel in valve selection.%本文详细论述调节阀闪蒸、空化及阻塞流的成因及其对生产所带来的影响和危害,分别阐述如何通过计算判断分析调节阀是否出现了这3种现象,以及发生的是其中的哪一种或几种,并结合实例对其进行判断分析并提出解决方案。

给工程设计人员的阀门选型提供参考。

【期刊名称】《仪器仪表用户》【年(卷),期】2015(000)003【总页数】3页(P71-73)【关键词】调节阀;闪蒸;空化;阻塞流;选型【作者】黄俊华;马辉【作者单位】北京华福工程有限公司,北京 100016;北京华福工程有限公司,北京 100016【正文语种】中文【中图分类】TP2141 什么是调节阀的闪蒸、空化及阻塞流1.1 不可压缩流体的闪蒸、空化及阻塞流现象当不可压缩流体(通常指液体),通过调节阀时,根据伯努利方程可知,流道变化,截面积越小流速越大,静压越低。

气动调节阀的使用寿命与可靠性评估

气动调节阀的使用寿命与可靠性评估气动调节阀是工业生产中常用的一种控制阀门,它通过空气动力学原理来调节介质流量、压力和温度等参数。

作为一种重要的控制元件,气动调节阀的使用寿命和可靠性评估对于工业生产的稳定运行和安全生产至关重要。

本文将从气动调节阀的基本原理、常见故障与影响因素、使用寿命评估方法和可靠性评估方法等多个方面来探讨气动调节阀的使用寿命与可靠性评估。

首先,为了准确评估气动调节阀的使用寿命和可靠性,我们需要了解其基本原理。

气动调节阀是通过空气源或气动执行器驱动阀芯或阀板进行开关或调节介质流量的设备。

其主要由阀体、阀盖、阀内部机构和气动执行器等部分组成。

阀体和阀盖是气动调节阀的主要承压部分,其耐压能力和密封性直接影响到阀门的可靠性。

机构部分包括阀杆、阀座以及与阀板或阀芯配合的零部件,其结构合理性和材料选择直接关系到气动调节阀的使用寿命。

气动执行器是通过空气源或压缩空气生成动力,驱动阀门的打开和关闭动作。

因此,了解气动调节阀的基本结构和工作原理对于评估其使用寿命和可靠性有重要意义。

其次,常见故障与影响因素也是评估气动调节阀使用寿命和可靠性的关键因素之一。

气动调节阀在长时间的工作过程中,会受到介质的腐蚀、磨损和侵蚀等因素的影响,从而引起阀门的故障。

常见的故障包括阀门堵塞、泄漏以及运动不灵活等。

其中,阀门堵塞是由于阀芯或阀板受到介质中的杂质堵塞造成的。

泄漏是指阀门在关闭状态下间隙过大,介质通过间隙流出或流入的现象。

运动不灵活则是由于机构部分受到腐蚀或磨损造成的。

影响气动调节阀使用寿命和可靠性的因素主要包括介质特性、工作条件、维护保养等。

介质的腐蚀和侵蚀会导致阀门材料失效或机构部分损坏;高温、高压等恶劣工况会加速阀门的磨损和老化;不合理的维护保养也会影响到阀门的正常运行。

因此,在评估气动调节阀使用寿命和可靠性时,需要考虑到这些常见故障和影响因素。

然后,如何评估气动调节阀的使用寿命是一个值得探讨的问题。

阀门系数Cv值确定

阀门系数Cv 值的确定概述:通常测定阀门的方法是阀门系数(Cv ),时,使用阀门系数确定阀门尺寸,该阀门可在工艺流体稳定的控制下,能够通过所需要的流量。

阀门制造商通常公布各种类型阀门的Cv 值,它是近似值,并能按照管线结构或阀座制造而变动上调10%。

如一个阀门不能正确计算Cv ,通常将削弱在两个方面之一的阀门性能:如果Cv 对所需要的工艺而言太小,则阀门本身或阀内的阀芯尺寸不够,会使工艺系统流量不够。

此外,因为阀门的节流会导致上游压力增加,并在阀门导致上游泵或其他上游设备损坏之前产生高的背压。

尺寸不够的Cv 也会产生阀内的较高阻力降,它将导致空穴现象或闪蒸。

如果Cv 计算值比系统需要的过高,通常选用一个大的超过尺寸的阀门。

显然,一个大尺寸阀门的造价、尺寸及重量是主要的缺点。

除此之外,如果阀门是节流操作,控制问题明显会发生。

通常闭合元件,如旋塞或阀盘,正位于阀座之外,它有可能产生高压力降和较快流速而产生气穴现象及闪蒸,或阀芯零件的磨损。

此外,如果闭合元件在阀座上闭合而操作器又不能够控制在该位置,它将被吸入到阀座。

这种现象被称为溶缸闭锁效应。

1. Cv 的定义 一个美国加仑(3.8L )的水在60°F (16℃)时流过阀门,在一分钟内产生1.0psi (0.07bar )的压力降。

2. Cv 值的计算方法3.1 液体3.11 基本液体确定尺寸公式1) 当∆P <∆Pc=F L 2(P1-Pv):一般流动Cv=QPSg∆ 2) ∆P ≥∆Pc :阻塞流动 当Pv <0.5P1时∆Pc=F L 2(P1-Pv) 当Pv ≥0.5P1时 ∆Pc= F L 2[P-(0.96-0.28PcP 1)Pv ] Cv=QPcSg∆ 式中 Cv----阀门流动系数; Q------流量,gal/min ;Sg-----流体比重(流动温度时);∆P----压力降,psia∆Pc---阻塞压力降 psia F L -------压力恢复系数 见表1P1-------上游压力psiaPv--------液体的蒸气压(入口温度处)psiaPc--------液体临界压力psia 见表2 表1:典型F L系数表2 常用工艺流体的临界压力Pc3.12 参数来源1)实际压力降:定义为上游(入口)与下游(出口)之间的压力差。

控制阀离线维护及检修策略

控制阀离线维护及检修策略摘要随着化工技术的不断发展,控制阀作为服务于化工生产的产品,总是滞后于化工技术的发展,因此存在一些与生产难以完全匹配的问题。

调节阀是自动控制系统中的终端现场调节仪表,它安装在工艺管道上,调节被调介质的流量、压力、温度、液位等,按设定要求控制工艺参数。

调节阀直接接触高温、高压、深冷、强腐蚀、高粘度、易结晶结焦、有毒等工艺介质,因而是最容易被腐蚀、冲蚀、气蚀、老化、损坏的仪表,往往给生产过程控制造成困难。

因此,必须充分重视调节阀的运行维护和检修工作,从而达到装置生产“安、稳、长、优”运行的目标。

关键词安全策略运营维护长周期一前言炼油化工行业是高危行业,以连续化生产为主要特点,其中调节阀及切断阀更是工艺控制的重要手段;阀门在运行过程中,会存在因为温度、压力、介质的性质、前后压差的影响,而产生一些不正常状态,进而引起装置生产大范围的、严重的后果;控制阀是在石油、化工、造纸、电力、制药等工业系统,通过打开、关闭,或改变流通面积,以达到连通、切断,或控制流体介质流量的综合性设备。

二离线检修安全策略及处理过程2.1职责分工:阀门维修人员与营运操作人员完成JSA分析,并向营运操作员明确相应维修条件与能源要求;安全工程师对新入场维修人员进行培训,并监督作业过程,在安全条件下完成阀门上下线及维修过程中的质量安全把控。

2.2控制阀维护维修内容:确认电源, 气体供应压力值在所需要的范围之内,目测执行机构外部元件的物理性损伤;清理执行机构表面上的尘土,检查执行机构的油漆是否损坏,以确保继续提供腐蚀防护,检查控制元件的线路连接和动作情况,如有需要进行调整。

检查阀门定位器是否存在报警,是否有仪表风泄露,指示和现场是否一致。

检查阀门和执行机的润滑情况,侦听阀门是否有振动或者杂音。

条件运行操作测试阀门动作,确保阀门动作准确灵敏,测试结果填入附件表格。

2.3故障性维修内容:因空化和汽蚀造成泄漏量增大。

由于空化、闪蒸和汽蚀造成阀芯和阀座损坏,使调节阀的泄漏量增大时表现为气体或液体动力学噪声的增大。

浅谈控制阀在过程控制系统中的选型计算及应用

浅谈控制阀在过程控制系统中的选型计算及应用【摘要】控制阀是过程控制中的执行器,它的应用质量直接反映在系统的调节品质上。

作为过程控制中的终端与案件,人们对它的重要性较过去有了更新的认识。

控制阀应用的好坏,除了产品自身质量、用户是否正确安装、使用、维护外,根据工况条件正确地计算和选型非常重要。

【关键词】控制阀选型计算多级降压1 前言控制阀是过程控制中的执行器,它的应用质量直接反映在系统的调节品质上。

作为过程控制中的终端与案件,人们对它的重要性较过去有了更新的认识。

控制阀应用的好坏,除了产品自身质量、用户是否正确安装、使用、维护外,根据工况条件正确地计算和选型非常重要。

若在控制阀计算选型的过程中存在失误,很有可能会导致系统控制不稳定,甚至无法投用,因此,设计人员需要认识到控制阀在现场的重要性,必须重视对控制阀的选型计算。

2 控制阀的工作原理控制阀同孔板一样,是个局部阻力元件,控制阀由于节流面积可以由阀芯的移动来改变,因此视作一个可变的节流元件。

可以把控制阀模拟成孔板节流形式,对不可压缩流体根据伯努利方程,控制阀的流量方程式为:P1/ρg+V12/2g=P2/ρg+V22/2g;V1,V2—节流前后速度;P1,P2—节流前后压力;A ——节流面积;Q ——流量;ζ——阻力系数;g ——重力加速度;ρ——流体密度。

当调节阀的口径一定时即调节阀两端压差(P1-P2)不变时,流量Q随阻力系数而变化。

减少,Q增大。

图1 调节阀节流模拟控制阀的选型原则:控制阀由执行机构和阀门两部分组成,根据阀的阀体的结构形式可分为单座阀、双座阀、角阀、三通阀、偏心旋转阀、蝶阀、球阀、隔膜阀等。

选型需遵循如下原则:(1)选择控制阀体的形式,可根据控制阀前后压力、介质的特性选择适当的阀型:前后差压低的工况可选择单座阀, 差压较高可选择双座阀、在差压极高的情况下可选择多级降压调节阀、角阀;在满足使用要求的前提下,适合的控制阀可能有几种,应综合考虑经济效应:使用寿命、结构简单、维护方便、产品价格合适。

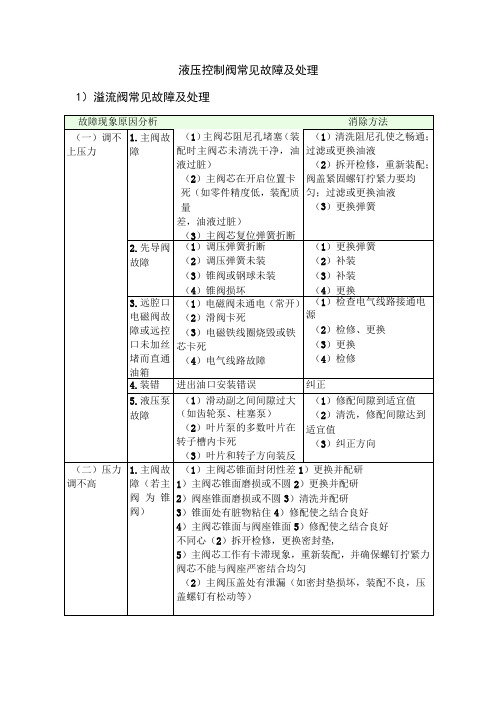

液压控制阀常见故障及处理

(1)检查电气线路接通电源

(2)检修、更换

(3)更换

(4)检修

4.装错

进出油口安装错误

纠正

5.液压泵故障

(1)滑动副之间间隙过大(如齿轮泵、柱塞泵)

(2)叶片泵的多数叶片在转子槽内卡死

(3)叶片和转子方向装反

(1)修配间隙到适宜值

(2)清洗,修配间隙达到适宜值

(3)纠正方向

(二)压力调不高

高(3)油温过高,油液中产生胶

质,粘住阀芯而卡死

(4)油液粘度太咼,使阀芯移动困难而卡住

(1)过滤或更换

(2)检查油温过高原因并消除

(3)清洗、消除油温过高

(4)更换适宜的油液

6.安装不良

阀体变形

1)安装螺钉拧紧力矩不均匀

2)阀体上连接的管子,别劲”

1)重新紧固螺钉,并使之受力均匀

2)重新安装

7.复位弹簧不符合要求

(1)更换弹簧

(2)修配或更换零件

(3)调压后应把锁紧螺母锁紧

(六)振动与噪声

1.主阀故障

主阀芯在工作时径向力不平衡,导致性能不稳定

1)阀体与主阀芯几何精度差,棱边有毛刺

2)阀体内粘附有污物,使配合间隙增大或不均匀

1)检查零件精度,对不符合要求的零件应更换,并把棱边毛刺去掉

2)检修更换零件

2.先导阀故障

(1)锥阀与阀座接触不良,圆周面的圆度不好,粗糙度数值大,造成调压弹簧受力不平衡,使锥阀振荡加剧,产生尖叫声

(2)调压弹簧轴心线与端面不够垂直,这样针阀会倾斜,造成接触不均匀

(3)调压弹簧在定位杆上偏向一侧

(4)装配时阀座装偏

(5)调压弹簧侧向弯曲

(1)把封油面圆度误差控制

闪蒸、气蚀、空化和噪音

闪蒸、气蚀、空化和噪音1.概述在很多有水力机械的地方,经常可以看到调节阀、减压阀等节流阀的阀瓣和阀座等零件内部产生磨痕、深沟及凹坑,这些大多是由汽蚀引起的。

汽蚀是一种水力流动现象,这种现象既能引起调节阀流通能力kV 减小,又能产生噪音、振动及对设备的损害,进而严重影响阀门的使用性能和寿命。

因此控制和降低调节阀受汽蚀的影响是阀门设计和使用时要考虑的问题之一。

2.汽蚀和闪蒸汽蚀是材料在液体的压力和温度达到临界值时产生的一种破坏形式,分为闪蒸和空化两个阶段。

闪蒸是一种非常快速的转变过程,当流体流经调节阀时,由于阀座和阀瓣形成局部收缩的流通面积,产生局部阻力,使流体的压力和速度发生变化(见图1) 。

当压力为P1 的流体流经节流孔时,流速突然急剧增加,静压骤然下降,当孔后压力P2 在达到该流体所在情况下的饱和蒸汽压力Pv 前,部分流体汽化成气体,产生气泡,形成气液两相共存现象,称为闪蒸阶段,可见它是一种系统现象。

调节阀不能避免闪蒸的产生,除非系统条件改变。

而当阀门中液体的下游压力又升回来,且高于饱和压力时,升高的压力压缩气泡,使之突然破裂,称为空化阶段。

在空化过程中饱和气泡不再存在,而是迅速爆破变回液态。

由于气泡的体积大多比相同的液体体积大。

所以说,气泡的爆破是从大体积向小体积的转变。

空化是一种从液态→饱和→液态的转变过程,它不同于闪蒸现象。

汽蚀过程中气泡破裂时所有的能量集中在破裂点上,产生几千牛顿的冲击力,冲击波的压力高达2 ×103 MPa ,大大超过了大部分金属材料的疲劳破坏极限。

同时,局部温度高达几千摄氏度,这些过热点引起的热应力是产生汽蚀破坏作用的主要因素。

闪蒸产生侵蚀破坏作用,在零件表面形成光滑的磨痕。

汽蚀如同砂子喷在零件表面一样,将零件表层撕裂,形成粗糙的渣孔般的外表面。

在高压差恶劣条件下,极硬的阀瓣和阀座也会在很短时间内遭到破坏,发生泄漏,影响阀门的使用性能。

同时汽蚀过程中,空化时气泡破裂释放出巨大的能量,引起内部零件的振动,产生高达10 kHz 的噪声,气泡越多,噪声越严重。

控制阀基础知识 ppt课件

1. 阀体(Body) 2. 阀座环(seat ring) 3. 阀芯(plug) 4. 阀盖(bonnet) 5. 填料(spring-loaded PTFE V-ring

packing)

PPT课件

9

另一个形式的阀芯:

要参数,也是调节阀选择是否合理的指标之一。R实质上反映调节阀调节能力的大小。从控 制的角度看,R越大越好,但受阀芯结构好加工工艺的限制,最小流量系数不能太小,一般 调节阀的R为30。

R= Kvmax/ Kvmin= Cvmax/ Cvmin 。

PPT课件

22

•固有流量特性:假定阀门前后压差为定值,得出的介质流过阀门的相对流量与相对行程之间

控制阀基础知识

PPT课件

1

• 控制阀定义 • 控制阀应用 • 控制阀构造 • 控制阀附件 • 控制阀工作原理

PPT课件

2

精品资料

• 你怎么称呼老师? • 如果老师最后没有总结一节课的重点的难点,你

是否会认为老师的教学方法需要改进? • 你所经历的课堂,是讲座式还是讨论式? • 教师的教鞭 • “不怕太阳晒,也不怕那风雨狂,只怕先生骂我

S=△P全开/ △P总 全开时通过的流量最大,阀前后压差最小。 S=△P全开/ △P总= △Pmin/ △P总

S值越小,实际可调比RT也越小。为了保证调节阀有一定可调比,调节阀超压差应在管路系 统中占有一定比例,S宜在0.3~0.6之间。

PPT课件

21

•固有可调比R:在调节阀前后压差为定值的条件下的可调比。它是反映调节阀特性的一个重

不同之处是多了一个阀笼,不同的阀笼,控制阀 的流量特性不一样,选出的阀门就不一样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制阀细节分析之11_控制阀空化及损害的评估方法控制阀细节分析之十一——控制阀空化及损害的评估方法李宝华引言控制阀(Control valve)是终端执行元件,决定着过程控制是否及时有效。

在流程工业认识到过程强化、功能安全、控制有效、降低成本的时候,作为控制回路的终端执行元件的控制阀凸显其重要性,也暴露出控制阀长期以来技术比较薄弱的一面,已引起业内注意。

控制阀的生产厂家众多,造成控制阀品种多、规格多、参数多,质量参差不齐,应对苛刻工况更有很大差异,尤其表现在液体流体应用时所发生的空化及气蚀损害以及如何进行评估和防治方面。

空化及气蚀损害会对阀内件和阀体及阀后管件造成很大破坏,严重影响控制阀的工作性能和使用寿命以及加剧噪声、振动,构成安全隐患,了解和防止空化气蚀发生是控制阀应用中必须注重的问题。

面对这个重点,笔者力求了解,但所能看到和搜集到的国内外有关控制阀空化及评估的论述很有限,业内对此问题的叙述也有不同,同时也注意到ISA和IEC的标准对评估空化及损害提出有各自的西格玛方法和压差比方法。

国家标准GB/T 17213.16-2005(等同IEC 60534-8-4:1994)也没有及时修订到汲取有最新研究成果的新版标准IEC 60534-8-4:2005。

本文试对评估控制阀液体流体空化及损害的做一些探讨,以期引起对此问题的关注。

控制阀液体流体的空化控制阀是流体管路中的节流装置,是最终执行元件。

在控制系统的指令下,控制阀不断改变阀内节流部件的流通截面积,形成可调节的缩流,使流体量发生变化,进而达到回路控制目的。

控制阀应用中的流体主要是液体和气体。

对于液体流体,由工程热力学得知,一定的温度对应一定的饱和压力(压强)即饱和蒸汽压pv。

如果保持该液体温度不变,降低液体的压力,当降低到温度对应下的饱和蒸汽压pv时,液体就会汽化;若压力不变,提高液体温度,当温度升高到等于或高于该压力对应的饱和温度时,液体也会汽化。

在(不可压缩的)液体流体通过控制阀阀芯阀座节流时,缩流截面处的流速加快,而静压会降低,当该区域的压力降低到等于或低于流体温度对应下的饱和蒸汽压pv时,部分液体就会汽化,这时有相当数量的蒸汽及溶解在液体中的气体逸出,形成许多蒸汽与气体混合的小汽泡。

当流体流出缩流区域,静压得以部分恢复,若恢复到该饱和蒸汽压pv或高于pv时,汽泡在饱和蒸汽压以上压力的作用下将迅速凝结而破裂。

汽泡破裂的瞬间,在汽泡原来占有的空间就形成具有高真空的空穴,周围液体在高压差的作用下,以极高的速度流向空穴,形成有冲击力的微喷射流和压力波,由于汽泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,因此在冲击力的作用下又分成小汽泡,再被高压力的流体压缩、凝结、破裂,如此形成多次反复。

这种汽泡产生和破裂的全过程称为空化(cavitation)。

如果这些汽泡在阀内流路阀内件表面处凝结、破裂,就会对材料表面产生高频冲击,所形成的冲击力可高达几百甚至上千牛顿(冲击的压强可高达几千兆帕),冲击频率可达几万赫兹,从而使材料产生疲劳导致机械剥蚀的损害。

同时,从液体中逸出的活性气体(如氧气)借助汽泡凝结时放出的热量,也会对金属材料产生(a)汽泡进入高压力区域破裂(b)靠近硬表面时汽泡破裂P-P 闪蒸P-P 空化(c)依附硬表面的半球状汽泡破裂波中心无闪蒸和空化波方向P图1 流体流经控制阀时的压力变化(e)压力波(d)微喷射流-不同饱和蒸汽压情况图2 汽泡破裂示意图-Pvc为缩流处压力1V1VVC化气蚀。

在空化发生之后,还导致出现剧烈振动和高强噪声以及阻塞流。

控制阀液体流体的空化及损害会对控制阀造成降低工作性能、缩短使用寿命、加剧振动和噪声的严重影响,构成安全隐患。

剧烈的空化气蚀将使阀内件材料表面在很短时间内侵蚀损坏,空化气蚀的危害性极大。

参见图1和图2。

一般的理论认为空化的汽泡破裂时产生的微喷射流是气蚀损害的主要原因,微喷射流很微小且与高的流体流速有关,破裂取决于汽泡周围压力与其内部压力差以及汽泡移动速度,这样,p1 –pv的压差越高,汽泡破裂就越强烈。

而根据最新研究,相对微喷射流,导致汽泡破裂的压力波对空化气蚀损害的作用更大一些。

还有一种情况:若是流体在流出阀内缩流区域后,流体压力仍然等于或低于流体温度对应下的饱和蒸汽压pv,则汽化现象依然存在,流体形成气液两相流,这种现象称为闪蒸(flashing),是不同于空化的现象。

闪蒸的发生形成两相流,会使液体流体流量不再随阀前后压差的增加而增加,出现阻塞流。

闪蒸也会对阀内件及阀后管路造成平滑冲刷,在缩流区域流速最大处的冲刷最为严重。

空化和闪蒸都是液体流体在形式上的实际变化,也都和出现阻塞流现象有关,开始阻塞流的压差△pc等于FL2(p1 –pv)或者低于(p1 –p2)。

闪蒸发生是缩流区域后的压力(阀后压力p2)仍然小于流体温度对应下的饱和蒸汽压pv。

空化发生是缩流区域压力pvc小于流体温度对应下的饱和蒸汽压pv,而缩流区域后的压力p2恢复并高于流体温度对应下的饱和蒸汽压pv。

要了解和防止空化气蚀的发生,在控制阀前后出现高的压差情况,对于三个重要参数要多加考虑:(1)阀门入口压力p1(2)阀门出口压力p2(3)液体饱和蒸汽压pv空化发生及损害的大小,很大程度上取决于这三个参数之间的相互关系。

西格玛方法西格玛方法是由美国仪表学会标准ISA RP 75.23:1995《关于评估控制阀空化的建议》推荐的,用来预估控制阀空化损害,并详细说明空化的因素和变量。

西格玛方法不采用液体流体在流经阀内件的流速来评估空化的影响,而是基于实验室针对性试验和经验数据,依据阀两端压差、液体的饱和蒸气压、阀门公称通径和其它在实验室对标准阀门进行测试确定的阀门公称通径和压力的参数,在被试验的控制阀出口管道上测量振动(加速度),并用比较使用条件和试验条件的方法(运用控制阀公称通径修正系数SSE和压力刻度修正系数PSE)确定空化各过程西格玛指数,计算空化强度I,对空化及损害进行量化评估。

美国的控制阀制造厂商基本上都使用西格玛方法评估空化及损害。

ISA RP 75.23:1995的西格玛方法中对空化指数(cavitation Index)σ定义为:式中:σ为空化指数p1为控制阀入口流体压力p2为控制阀出口流体压力pv为液体流体在工作温度下的饱和蒸汽压加速度制造厂推荐空化值直通单座阀;NPS 3(3英寸);Cv=30;流体:水;p1 =0.8MPa(a);pv =0.2MPa 初始空化状态最大振动状态持续空化状态液体振动状态闪蒸空化紊流σ(a)ISA RP 75.23典型空化指数图(振动测量) (b)控制阀试验的空化指数图(声压级测量) 图3 西格玛方法的典型空化指数图参见图3,确定不同的西格玛空化系数(cavitation coefficient):σi 表示初始空化σc 表示持续空化σmv表示最大振动空化σid 表示初始空化损害(开始对材料产生损害)σch 表示初始阻塞流(≈1/FL3);σch =(p1 –pv)/ [FL2(p1 –FF pv)]σmr 为制造厂推荐的空化系数流体已呈紊流(液从图3中可看出,根据操作条件计算的σ数值较大且大于σi值时是非空化状态,体振动状态);当σ数值小于σi值时进入初始空化状态,曲线出现拐点,空化振动(噪声)明显快速升高;当σ数值小于σc值时进入持续空化状态,空化振动(噪声)仍有升高,空化损害加重;当σ数值达到σmv值时,空化、振动(噪声)均为最大值,空化损害最为严重;当σ数值继续小于σmv值时,流体状态逐渐呈现闪蒸现象,振动(噪声)有所下降。

ISA RP 75.23推荐方法是在控制阀出口管道上使用加速度计测量振动。

典型图是空化指数σ与加速度dB[A]的关系;若采用测量噪声的方法,如图3(b)所示的控制阀试验的空化指数σ与声压级LpA,e,dB[A]的关系,也同样能证明了上述各点情况。

为了评估空化损害,西格玛方法考虑到空化的因素和变量,把空化程度量化为空化强度I。

例如,初始空化损害σid时的空化强度I:其中:σss式中:FU —基于速度因数,如出口流速5m/s时为1FT —温度影响,平均值为2(ISA RP 75.23附录C)FDC —实际应用的影响,如连续运行为2(ISA RP 75.23附录C)SSE —控制阀公称通径(尺寸)修正系数PSE —压力刻度修正系数d —选用控制阀的尺寸dR —试验用标准控制阀的尺寸(P1 –Pv)—选用控制阀的操作条件(P1 –Pv)R —试验用标准控制阀的操作条件a —指数,用于压力修正,根据经验数据确定,例如单座球形阀的初始空化损害的a指数为0.08-0.11b —指数,用于尺寸修正,b = 0.068(Cd/N1d2)0.125评估空化、计算空化强度都是为了预防空化气蚀对材料的损害。

若能早些知道初始空化损害σid数值更为重要,但目前ISA还没有对于评估σid的详细说明和评估破坏性的标准工作流程,只能依赖复杂的测试材料腐蚀率来确定初始空化损害。

此外,西格玛方法基于经验数据,也存有一些实际操作上的缺憾,再就是经验数据可覆盖的产品阀型范围比较小。

虽然建议制造厂提供空化系数σmr的推荐值,但很少能在厂商的产品样本中看到。

压差比方法压差比方法最早是VDMA组织在1979年发布VDMA 24422中提出压差比XF和初始空化时的特性压力比XFZ(也称为Zy值),并于1989年对VDMA 24422进行修订。

1994年IEC组织采纳VDMA 24422:1989有关压差比方法的内容,发布在IEC 60534-8-4:1994 《工业过程控制阀第8-4部分:噪声的考虑液动流流经控制阀产生的噪声预测方法》第一版,中国标准GB/T 17213.16-2005就是等同此版本。

此后,德国萨姆森(SAMSON)公司和同在法兰克福的达姆施塔特科技大学(Darmstadt University of Technology)进行联合研究实时测试阀门空化气蚀程度的方法,获得更精确的信息,使评估空化及损害取得开拓性进展。

此项科研成果导致IEC组织对第一版的IEC 60534-8-4:1994进行重新改写,作技术上的重要修订,于2005年8月发布了该标准第二版本(IEC 60534-8-4:2005)。

压差比方法基于声学测量及材料侵蚀相关性确定空化及损害程度、并在液体流体的压差比XF(阀门入出口压差p1-p2与阀门入口压力p1同液体饱和蒸汽压pv的压差p1-pv的比值)上确定初始空化的特性压力比XFZ,突出特点是XFZ理论计算值与实际测试值基本吻合,方法的可操作性强,并可使选型计算时能够很方便地确认用户操作条件下的控制阀是否发生空化。

如果制造厂商都能按IEC标准的要求提供控制阀的特性压力比XFZ数值,就会方便设计选型和快捷评估空化及损害。