04总混岗位标准操作规程

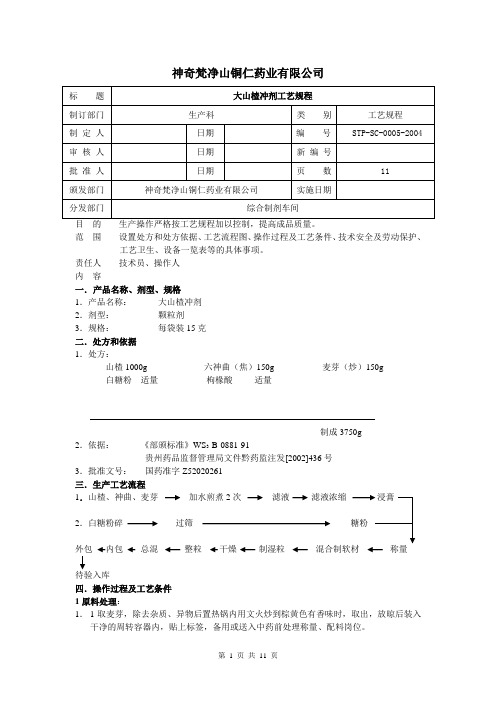

04大山楂冲剂工艺规程

神奇梵净山铜仁药业有限公司目的生产操作严格按工艺规程加以控制,提高成品质量。

范围设置处方和处方依据、工艺流程图、操作过程及工艺条件、技术安全及劳动保护、工艺卫生、设备一览表等的具体事项。

责任人技术员、操作人内容一.产品名称、剂型、规格1.产品名称:大山楂冲剂2.剂型:颗粒剂3.规格:每袋装15克二.处方和依据1.处方:山楂1000g 六神曲(焦)150g 麦芽(炒)150g白糖粉适量枸椽酸适量制成3750g2.依据:《部颁标准》WS3-B-0881-91贵州药品监督管理局文件黔药监注发[2002]436号3.批准文号:国药准字Z52020261三.生产工艺流程1.山楂、神曲、麦芽加水煎煮2次滤液滤液浓缩2.白糖粉碎过筛外包内包总混整粒干燥制湿粒混合制软材称量待验入库四.操作过程及工艺条件1原料处理:1.1取麦芽,除去杂质、异物后置热锅内用文火炒到棕黄色有香味时,取出,放晾后装入干净的周转容器内,贴上标签,备用或送入中药前处理称量、配料岗位。

1.2取神曲,除去异物后用文火炒到有表面焦褐色,内部黄褐色时取出,放晾后,装入干净的周转容器内,贴上标签备用或送入称量配料岗位。

1.3取山楂,除去杂质、异物后装入干净的周转容器内,贴上标签,备用或送入称量、配料岗位1.4按中药材前处理配料岗位清洁,并填写生产记录。

2.提取浸膏:取经过净制、炮制的山楂、六神曲、麦芽,按处方规定的量称取重量山楂、六神曲、麦芽,投入直筒式提取锅内,加饮用水(2000kg),煎煮2次,每次1小时,取药水用泵经板框过滤器过滤,滤液贮存于贮罐中,再经板框过滤器过滤后送入三效浓缩器浓缩成浸膏(相对密度 1.21~1.25,80ºC),放入洁净的带盖的周转容器内,称重并贴上标签,送中间站冷藏或送入综合制剂洁净区。

按提取和浓缩岗位清洁,并填写生产记录和半成品交接单。

3.白糖粉碎:取白糖,按处方规定的量称取重量,用粉碎机粉碎成细粉过筛(80目),糖粉贮存于洁净的周转容器中,称重并贴上标签,送中间站贮存。

012二维混合机清洁标准操作规程

天天乐药业GMP文件目的:建立EYH-10000二维运动混合机清洁、消毒的标准规程,确保符合GMP要求。

范围:本规程适用于EYH-10000二维运动混合机清洁、消毒的操作。

职责:操作人员、维修人员、工艺员、车间主任、QA现场监控员。

内容:1 清洁频次:每次生产后、更换品种、规格、停产超过三天再生产时。

2 清洁工具:抹布、毛刷、橡胶手套等。

3 清洁剂:2%碳酸钠溶液、1%氢氧化钠溶液、饮用水、纯化水。

4 消毒剂:75%乙醇溶液、3%双氧水溶液,每月更换使用。

5 清洁地点:生产现场、清洗间。

6 清洁方法:6.1每次生产结束后,清理出物料,关好出料碟阀,点动摆动按钮,使出料端处于较低位置,打开出料盖板,旋紧出料口螺盖,加入料筒容积10-20%的饮用水,盖好进料口盖子并紧固,开启摆动电机及转动电机清洗10-15分钟停机,点动摆动电机,使进料端处于较低位置,点动转动按钮,使进料端的放水口处于水平面以上的位置,卸下螺盖,接好放水管,放好水桶,点动转动按钮,使放水口处于最低位置,即可放水。

再用纯化水冲洗10分钟,清洗至无肉眼可见的粉尘、异物及污迹为止。

经PH试纸检测PH值呈中性。

6.2放水完毕使用干净的长把清洁布将筒体内壁上附着的残余水分擦干,自然风干或用压缩空气吹干后,旋上放水口螺盖方可进行待生产。

6.3经QA检查合格,挂“已清洁”标志牌,标志牌上写明清洁日期及有效期。

6.4设备内、外表面有难清洁的部位,用饮用水冲洗10分钟,必要时用2%碳酸钠溶液或1%氢氧化钠溶液进行清洁,再用饮用水润湿的抹布擦洗内表面,擦洗至无肉眼可见的粉天天乐药业尘、异物及污迹为止,最后用饮用水冲5分钟,清洗至无肉眼可见的粉尘、异物及污迹为止。

经PH试纸检测PH值呈中性。

然后按照6.2、6.3的步骤执行。

6.5直接接触药品部位必要时用消毒剂进行消毒,再用纯化水冲洗5分钟,然后按照6.2、6.3的步骤执行。

6.6清洁工具清洁按《D级洁净区清洁工具清洁标准操作规程》(PM-SOP(TY)-036-01)进行清洁,存放于清洁工具间,备用。

小料预混岗位操作规程

小料预混合岗位操作规程

1、预混合操作员称好原料后,按配方设定顺序依次投入混合机,完成后按下混合开关。

2、严格按照设定混合时间进行混合,确保小料混合均匀度。

3、混合结束后进行包装,做到生产品种与包装袋品种对应、包装份量准确。

4、严格按照小料预混顺序进行混合。

鸡料顺序为:后备料→预产料→黄种(竹种)料→洗仓→上市料→洗仓→黄小料→黄肉料→黄肥料→洗仓。

猪料顺序为:后备料→怀孕料→哺乳料→洗仓→上市料→洗仓→前期料→后期料→中猪料→大猪料→洗仓,以确保上市料与种料无药物残留。

5、严格按照生产要求做好洗仓工作,用不少于250公斤的玉米粉进行洗仓,确保洗仓混合时间,洗仓玉米粉放置指定位置,做好标识。

6、包装好的小料在叉板上堆放整齐,便于盘点,由小料投料工放置相应区域。

7、保证适宜的小料预混成品库存量,库存时间不超2天,种鸡料尽量做到现用现配制,至少做到少量多批生产,保证产品质量。

8、配置完成后,清理现场和混合机残留料,器具回归原位。

小料预混合岗位操作规程

小料预混合岗位操作规程

1 目的:建立小料预混合岗位操作规程,确保其操作规范化。

2 适用范围:适用于小料预混合岗位的操作。

3 责任者:小料预混合岗位的操作者。

4 正文:

4.1配备单独的小料预混合系统,对小料进行提前预混操作;

4.2小料预混合时间由品管部根据CV值测定结果确定最佳混合时间,任何人不

得随意更改混合时间。

4.3小料配料员将小料称量好了以后,应该按载体或稀释剂,比重轻的小料,比

重大的小料,载体或稀释剂的顺序依次投入混合机。

4.4小料的称量、分装应使用量程适合的电子秤,准确称量。

小料分装应使用各

品种专用袋子,以防不同品种之间交叉污染;

4.5更换小料品种时,要对混合机及时进行洗仓处理。

洗仓原料使用玉米或麸皮

等,洗仓后正确记录;

4.6分装好的小料标识清楚,设立《小料标识卡》,卡上注明产品的名称、批数、

每批重量、配制日期、配制人等信息;

4.7小料转运至小料投料口,配料员与投料员必须交接清楚,名称、批数、每批

包数、标识方式,并在《小料预混合记录》上互相签字确认。

4.8当天配完的小料必须当天生产使用,不得超过24小时,以保证小料不被氧

化和反应。

4.9配制完成后,清理现场和混合机内残留,器具回归原位。

塑料搅拌混合机安全操作规程标准范本

操作规程编号:LX-FS-A15256塑料搅拌混合机安全操作规程标准范本In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall BehaviorCan Reach The Specified Standards编写:_________________________审批:_________________________时间:________年_____月_____日A4打印/ 新修订/ 完整/ 内容可编辑塑料搅拌混合机安全操作规程标准范本使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。

资料内容可按真实状况进行条款调整,套用时请仔细阅读。

1 设备操作前的检查工作:1检查混料机内应无异物,料斗内壁应干燥,关闭投料口和放料口。

2接通混料机电源按钮,将停止按钮向左旋转,电源指示灯应正确显示为红色。

3检查混料机周围应无障碍物,以免混料机运转时会磁撞到障碍物上,造成事故。

4以上操作符料要求后,可进行以下操作。

2 空载运行:1启动混料机的反转按钮,调节电机转速,混料机应在慢速反转运行。

2混料机在运转过程中,机身应匀速进行运转,无异常噪声。

运行1-2min后,准备停机。

3通过调节电机转速按钮进行停机,停机时应使混料机放料口正对地面,并将调节电机转速按钮调到0位,将停止按钮向右旋转,切断电源。

4空载运行符合要求后,可进行以下操作。

3 带料运行(混料):1打开混料机投料口,并重新确认放料口已关闭,按工艺控制要求对V型料斗内投入规定量的物料。

混料岗位职责

混料岗位职责混料岗位是一个关键的生产工种,主要负责混合原材料以制造成品。

在这篇文章中,我们将探讨混料岗位的职责和要求,并了解他们在生产线上的重要性。

一、混料岗位职责概述混料岗位是制造业中不可或缺的一环。

工人在混料岗位上负责将各种原材料按照特定的比例混合,以生产出优质的成品。

他们的工作主要包括以下几个方面:1. 原材料准备:混料岗位的工人需要准确地计量原材料,根据配方准备所需的物料。

他们应该了解每种原材料的特性,并确保从仓库中取出物料时数量准确,确保生产过程的顺利进行。

2. 物料混合:混料岗位的工人需要按照制定的配方将各种原材料混合在一起。

他们需要掌握混合过程中的技术要求,确保物料充分混合均匀,并在混合的过程中避免产生浪费或污染。

3. 设备操作:混料岗位通常配备有专门的混料设备,工人需要掌握设备的使用方法,并按照操作规程进行操作。

他们应该定期检查设备的运行状况,确保其正常工作,并及时报告设备故障。

4. 质量控制:混料岗位的工人需要对混合后的成品进行质量检查。

他们应该熟悉产品的标准要求,并使用相应的检测设备和方法进行检测。

如果发现质量问题,他们应该及时采取纠正措施,并向相关部门汇报。

5. 清洁和维护:混料岗位的工人需要保持工作区域的整洁和清洁。

他们应该定期清理设备和工作台,并确保混料区域没有杂物或危险物品。

此外,他们还需要定期对设备进行维护保养,保证设备的正常运行。

二、混料岗位职责的重要性混料岗位在生产线上扮演着至关重要的角色。

正确混合原材料对于产品质量的影响非常大。

如果混料不均匀或比例错误,将会影响成品的质量和性能。

而混料岗位的工人正是负责确保原材料按照正确的比例混合,从而保证产品的质量符合标准。

此外,混料岗位还对生产效率、成本控制和工作安全等方面起到重要作用。

混料岗位的工人需要高度关注原材料的使用,控制浪费和成本,并保证混料过程中的安全性,以防止事故的发生。

三、混料岗位职责的要求混料岗位需要一些特定的技能和素质:1. 熟悉原材料:混料岗位的工人应对所使用的原材料有一定的了解,包括材料的属性、用途和配比要求等。

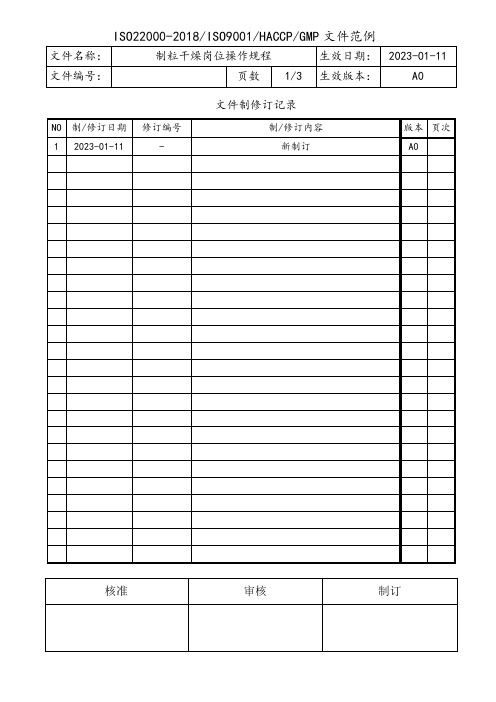

制粒干燥岗位操作规程

文件制修订记录

目的:建立制粒、干燥岗位标准操作程序,确保生产按规定有序进行,保证药品生产质量。

适用范围:制粒、干燥岗位。

责任人:岗位操作工、班组长负责实施, QA人员和车间主任负责监控。

内容:

1. 操作前准备。

1.1仔细阅读生产指令。

1.2检查房间和设备的状态标志是否符合生产要求。

1.3准备好生产时所需的工具、容器等。

1.4通知QA员检查房间、设备、工具、容器等是否符合生产要求,如符合要示,填写并更换房间及设备状态标志,准备操作。

2.生产操作。

2.1按指令到配料工序的缓冲间领取所需物料,并复核后加入湿法混合制粒机中按工艺规定进行混合。

2.2按生产指令配制粘合剂,并以合适的方法加入混合制粒机中。

2.3按湿法混合制粒机标准操作SOP严格操作,制成适宜的湿颗粒后出料,装入洁净不锈钢桶内。

2.4将湿颗粒加入沸腾干燥机的盛料车内准备干燥。

2.5按沸腾干燥机标准操作规程进行操作,安装好捕集袋,将料车复位后按规程及工艺要求进行干燥。

2.6控制干燥时间,并在适当时间取样测定颗粒水分,按工艺要求,将颗粒水份控制在规定范围之内。

2.7将干燥好的干燥颗粒装桶,送整粒总混/岗位。

2.8按本岗位清场标准操作规程进行清场工作。

2.8按GMP要求,认真填写好所有记录,计算物料平衡,执行“物料平衡”规

程。

3.相关记录:

《制粒干燥岗位生产记录》。

混合材、石膏岗位安全巡检操作规程

混合材、石膏岗位安全检查操作规程一.目的和适用范围:1. 目的:提高职工安全操作技术水平,杜绝职工违章作业,确保生产中工人和设备的安全。

2. 适用范围:混合材、石膏检验员二.安全检查操作要求:1. 启动前检查:A.检查设备各传动部位有无障碍物,破碎机空间有无卡断,三角带等传动部件的防护罩是否盖好。

B.检查各设备的地脚螺丝、传动部位螺栓、检查各部位连接螺栓是否松动脱落,如有,应及时紧固。

C.检查各润滑点油(脂)是否适合,各连接油管、油标处有无漏油现象,如油(脂)不足或漏油应及时解决。

D.检查各管道阀门是否在工作位置,各储气罐压力指示是否处于正常位置,有无漏气现象。

E.联系中控,询问岗位各设备有无备妥,并检查各设备的控制开关是否已转到中控位置,各急停开关是否已复位。

A.检查破碎机腔内是否有物料堆积,如有应及时清理。

F.所有下料口是否畅通,皮带松紧是否适当。

2. 运行中检查:A.设备运行是否正常;有无硬物卡住;各连接螺栓有无脱落;B.各电机温度(≦70℃)、设备轴承温度(≦65℃)是否有温升。

C.下料是否通畅,进料粒度有无超标≥400的大块物料,破碎机出料是否正常(≤25mm占80%)。

D.各除尘器工作是否正常,出风管有无冒灰现象,各设备有无跑料、冒灰现象。

E.各部位是否有异响和振动,各轴承、减速机内有无异音。

3. 维护和服务:A.所有松动的螺栓应及时紧固。

B.勤检查各润滑点,根据润滑卡的要求及时添加、更换润滑油脂。

C.及时清理各设备上的油污、杂物、灰尘,确保现场设备和现场的清洁、整洁。

D.经常检查所有塞皮和易损件,及时修补与更换。

E.在停机期间,应清空破碎机腔和带式输送机上的材料,不得带料停机(特殊情况除外)。

4. 注意事项:经常检查下料口,避免湿泥堵塞。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总混岗位标准操作规程

1.目的:建立标准的总混岗位操作规程,以确保操作的规范进行,从而保证产品的质量。

2.范围:适用于口服固体制剂车间总混岗位的生产操作。

3.责任:车间管理人员、岗位管理人员、岗位操作人员、质检员对本规程的实施负责。

4.内容:

班前检查

厂房及附属设施

检查操作间的顶棚、四壁(包含窗户)、地面及其交接处是否清洁,是否有清洁记录。

检查操作间内的所有管道、风口、灯具及灯具与墙壁或顶棚的交接处是否清洁,是否有清洁记录。

检查照明是否正常。

检查进入操作间的水、电供应是否正常,是否满足生产要求。

空气净化系统

洁净室的温度是否控制在18-26℃,相对湿度是否控制在45%-65%,是否有记录。

确认进入洁净室的空气是否净化,微生物数和尘粒数是否符合生产要求,是否有相关记录。

设备、仪器、仪表、量具、衡器

生产、检验用设备是否已清洗、消毒(灭菌),状态标志是否明显。

生产用仪器、仪表、量具、衡器其适用范围和精密度是否符合生产要求,是否有状态标志及校验合格证。

设备性能是否良好,并符合生产和检验要求。

所有设备、仪器、仪表、量具、衡器是否定置放置,处于待生产状态。

物料

药品生产过程所需原辅料、中间产品,核对是否符合药品标准或其它相关标准;是否有合格证或明显的标签标示可用。

文件

生产用现行标准文件(技术标准文件、管理标准文件、工作标准文件)是否齐全,并在生产操作间定置位置。

上次记录或凭证是否填写完整;是否真实反映生产实际情况;本次生产用记录和凭证是否准备齐全。

有质量管理部门检查员核发的清场合格证及生产许可证,说明生产环境及室内的物品均符合生产要求。

生产前准备工作:

岗位操作人员到达现场后,应先检查上一班次的清场情况,是否有清场合格证和清洁合格证,并检查是否在有效期内,如超过有效期,则按本岗位“清场岗位操作规程”,进行必要的清场。

领取或查验生产许可证、生产指令单及生产文件系统:包括产品工艺规程、岗位标准操作规程、清场标准操作规程、设备设施清洁标准操作规程和生产记录等。

操作工(至少2人),要详细阅读产品生产指令和产品生产记录的有关指令。

操作前核对检查原辅料的品名、批号、数量,并与周转卡核对。

确认混合机已清洁、运转是否正常,必要时再次按照“设备清洗标准操作规程”进行清洗和消毒。

按生产工艺要求选用规定筛号的筛网。

准备生产用具,生产用容、器具要求清洁、干燥,符合洁净要求。

从中间站领取需要加工的颗粒、辅料等,检查需料送料单或前工序的物料交接单,核对品名、规格、批号、重量、生产日期及合格状态标志牌和中间产品合格证。

生产操作

操作依据:生产指令单、产品工艺规程、设备标准操作规程。

从颗粒中间站领取整粒后的颗粒,按照主配方要求,将颗粒中加入其它原辅料,按照“混合设备标准操作规程”开机,按工艺要求的总混转速、时间进行操作,停机。

把混合好的颗粒倒入内衬洁净塑料袋的洁净容器中,贴上标签,写上品名、规格、批号、重量、生产日期。

挂上待验状态标志牌,填写请验单,作中间产品检验。

并及时送至中间站。

操作过程的控制、复核

进行混合过程中,需加入的辅料或细料在这一过程中要充分混匀。

贵细药材投料必须有质检员、技术员在场并严格核对投料量,并对药品的产地、批号作详细记录、质检员、技术员需签名,以防有误。

加入芳香性物料的颗粒混匀后,应在容器中密闭存放规定时间,以便渗透均匀。

加入混合机的颗粒量每次应严格按生产工艺要求,不可过多或过少,以便搅拌均匀。

混合机的装量一般不宜超过总容量的三分之二。

运转中的机械设备必须醒目标名品名、批次、规格或识别代号。

控制好总混时间,并作好记录。

重点操作的复核、复查应根据操作过程的实际情况,严格执行影响产品质量的重点操作双复核、双签字的规定。

注意操作过程中工艺卫生和环境卫生的控制

混合机、布袋、盛器等与药物接触的容器具、设备在使用前用75%乙醇清洁、消毒,并用干燥清洁的细布擦干。

各容器具的卫生参见“各区域容器具清洁、消毒SOP”项下十万级及三十万级区。

整粒、混合后的颗粒放入干燥洁净的塑料袋中扎口密封,并有标识牌。

操作时同步、如实填写生产记录。

操作过程的安全事项及注意事项

必须严格执行本岗位的各项安全操作规程。

混合机的料筒和摇臂部分要实行三维空间运动,故须在设备回转范围内设有防护或明显的警戒线,以防发生人身事故。

混合机控制板上设有电源指示、启动、停止和调查按钮,按工作需要进行调节。

未经培训和不懂设备性能人员不准操作本岗位设备。

操作结束后,将制粒机体清洗干净,严禁用金属尘硬物刮洗设备,保持机身干

燥清洁,锅应封闭。

机械设备按规定进行维护、保养。

注意称量、计算、投料、搅拌等重要环节的双人复核。

中间产品的质量标准与控制

总混均匀、色泽均一,无黑杂点。

操作异常情况的处理:

总混时间要控制准确,如觉得混合控制时间过长应及时停机,控制时间不够可重新调整旋钮对时间重新设定。

操作结束

操作结束后应混合好的中间产品移交中间站或转交下一生产操作工序。

把生产用容器具移至清洗间,按“容器具清洁标准操作规程”清洗容器具,并存放在指定位置,挂上状态标示牌。

按本岗位“清场标准操作规程”进行清场操作。

按“厂房设施清洁标准操作规程”对厂房设施进行清洁。

按“设备清洁(消毒)标准操作规程”清洗设备,并挂设备状态标示牌。

填写清场记录,经QA检查合格后,签发清场合格证和清洁合格证。

操作人员按“人员进出洁净区标准操作规程”离开操作岗位。