防腐涂料和涂装技术_1(防腐蚀机理和防腐蚀涂料体系构成)

防腐培训PPT课件

检查内容

包括涂层完好性、防护层状况、特殊部位腐蚀情况等。

2024/1/25

维护保养

对发现的问题及时进行处理,如修补涂层破损、更换损坏 的防护装置等;定期对设备和管道进行清洗和保养,以延 长其使用寿命。

22

05

CATALOGUE

13

常用防腐材料介绍及特点分析

金属防腐材料

包括不锈钢、铝合金等,具有优异的耐腐蚀性、强度和加工性能 ,但成本较高。

有机防腐材料

如涂料、塑料等,具有良好的装饰性、耐候性和施工方便等优点 ,但易老化、使用寿命相对较短。

无机防腐材料

如陶瓷、玻璃等,具有优异的耐腐蚀性、耐高温性和耐磨性,但 脆性较大、加工困难。

2024/1/25

焊缝防护

采用与母材相同或相似的耐腐蚀材料对焊缝进行补焊或覆盖,确 保焊缝部位的耐腐蚀性。

法兰防护

在法兰连接处涂抹防腐密封胶或安装防腐垫片,防止介质泄漏对法 兰造成腐蚀。

其他特殊部位

针对不同特殊部位采取相应的防护措施,如安装牺牲阳极保护装置 等。

21

定期检查与维护保养制度建立

检查周期

2024/1/25

化学腐蚀

金属与非电解质直接发生 化学反应而导致的腐蚀。 如金属在高温下的氧化反 应。

物理腐蚀

金属由于单纯的物理溶解 作用而引起的破坏。如金 属在液态金属中的溶解。

5

非金属材料腐蚀现象

2024/1/25

高分子材料老化

01

高分子材料在加工、贮存和使用过程中,由于受内外因素的综

合作用,性能逐渐变坏,以致最后丧失使用价值的现象。

通过复合技术将不同性质的材料进行优化组合,以获得更优异的防 腐性能和综合性能。

石油化工设备和管道涂料防腐蚀技术规范

14、难吸湿介质:温度20℃时,相对平衡湿度等于或大于60%的碱、盐类介质。 15、易吸湿介质:温度20℃时,相对平衡湿度小于60%的碱、盐类介质。

√

×

○

√

√

√

√

2、地上设备和管道防腐蚀涂层总厚度,应符合下表规定

地上设备和管道防腐蚀涂层干膜总厚度(um)

腐蚀程度

涂层干膜总厚度

室内

室外

重要部位或维修困难部位

强腐蚀

≥200

≥ 250

中等腐蚀

≥150Biblioteka ≥200增加涂装道数1~2道

弱腐蚀

≥100

≥120

注:耐高温涂层的漆膜总厚度为40 -60ym.

3、地上设备和管道的防腐蚀涂层使用寿命应与装置的检修周 期相适应,且不宜少于两年。

石油化工设备 和管道涂料防腐蚀技术规范

目

录

一、总则

二、术语 名称

三、设计

四、施工

五、检查与验收

一、总 则

1 、本规范适用于石油化工钢制设备、管道及其附属钢结构的外 表面涂料防腐蚀工程。本规范不适用于表面温度超过500℃的设 备和管道的外表面涂料防腐蚀。本规范不包括设备和管道的表 面色和长输管道的涂料防腐蚀。 2 、执行本规范时,尚应符合现行有关强制性标准规范的规定

2、 钢材表面的除锈等级,分为下列四级:

St2— 彻底的手工和动力工具除锈钢材表面无可见的油脂和污垢,且没有 附着不牢的氧化皮、铁锈和油漆涂层等附着物。 St3— 非常彻底的手工和动力工具除锈钢材表面无可见的油脂和污垢,且 没有附着不牢的氧化皮、铁锈和油漆涂层等附着物,除锈应比St2更为彻 底,底材显露部分的表面应具有金属光泽。 Sat2— 彻底的喷射或抛射除锈钢材表面无可见的油脂和污垢,且氧化皮、 铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附着的。 Sat2. 5— 非常彻底的喷射或抛射除锈钢材表面无可见的油脂、污垢、氧 化皮、铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状 的轻微色斑。

防腐蚀涂料

2 0 10 5 热固化j料组合物:E1 6726欧洲专利 2 0 1 1 2 有机硅政性聚氯■的合成】 其防J性蕾研究 0629 . 1 P 5 6[ 0620 l 已 ■ 申请 ,英] / 美国 :E .Dpn d e or ad Cm ay [ 任 金伟等∥ . uot eNm us n o pn 刊] I 中国涂料. 06 2 ( ) 2- 1 - 0, 1¨ . 9 3 2 一

Ld( gi aaoi等) 20. 2.2 t. aa N ,Msnr . 06 . 一 5页.J20/3 ~ 56 一 P0433

纸、 热塑性膜) 也属于本发明。例如 , Vso l t 0( 将 etpa 8丙 53 国际专利 申请 ,日]日本 :DiNpo oy o s4 9[ / a ipn TroC . ,

维普资讯

… 。

一

、

:

^ .。^。 . ^-- 。 . .:. ^ ^ ‘

… … ’ 一 一 … … … ~

- 。

・

≮:- i i i 7 1

0 一

¨ =Biblioteka 90 05 .1 I I L8 4 3( 0. 1 ) P F 65/ 2 5 : C 0

种涂料,将其涂覆于 PT膜上,其耐湿气渗透率为 1 E 8 题述涂料组合物含一种非污染性不含重金属的防腐 gc d /m ,表面电阻率 2 m .L。 8L 颜料、 聚磷酸钙[ 由含钙成分和磷成分的单一物质或混合物

一

:

蔗

2 0 10 1无租曩蚊的遗啊无机 孔涂料、其一鲁和用 片具有良好的防腐性。 0629

其j曩的时噩抗●电■件】j 奠:J20— 4 9[ 本 于 8 c | l l| 已| P06 1 382 日 0 c反应 3h ,于 20c烘烤 3 得到磷酸钙浓缩混 5 c 0h 专 利公 开] /日 本 : U ii Ld( md. Msfm ntk t .a aa aau i 合物 , a Y 取其 1 ,份与 Lmfo F96 140 一 8 0 u ilnL 3 . 份、 5 缩

浅谈油田管道腐蚀及防腐应对措施

浅谈油田管道腐蚀及防腐应对措施随着石油工业的迅速发展,埋设在地下的油、气、水管道等日益增多。

地埋管道会因为土壤腐蚀形成管线设备穿孔,从而造成油、气、水的跑、冒、滴、露。

这不仅造成直接经济损失,而且可能引起爆炸、起火、环境污染等,产生巨大的经济损失。

本文对管道腐蚀危害做了简要说明,并结合日常生产中管道腐蚀的情况,对其腐蚀机理做了进一步的阐述。

结合腐蚀机理提出防腐应对措施,并进一步介绍了新型防腐技术,为今后油田管道设备防腐工作提供了一定的工作方向。

标签:腐蚀;腐蚀危害;腐蚀机理;防腐措施一、石油管道腐蚀的危害我们把石油生产过程中原油采出液、伴生气等介质在集输过程中对油井油套管、油站内、回注管网等金属管线、设备、容器等形成的内腐蚀以及由于环境,例如土壤、空气、水分等造成的外腐蚀统称为油气集输系统腐蚀。

油气集输系统腐蚀中的内腐蚀一般占据腐蚀伤害的主要地位。

针对腐蚀研究,在整个生产系统中,不同的位置及生产环节其所发生的的腐蚀也有所不同,并且腐蚀特征及腐蚀影响因素也有所不同。

因此防腐工作是油田生产中的重要措施。

据不完全统计截止目前,我国输油管道在近20年的时间里,共发生大小事故628起,其中包括线上辅助设备故障190 起,其它自然灾害70 起,有368 起属管体本身的事故。

根据近年的调查发现:影响管线寿命和安全性的因素中,腐蚀占36.4%,机械和焊缝损伤占14.4%,操作失误占35.0%,第三方破坏占14.2%.因此,腐蝕是事故的主要原因。

[1]二、管道腐蚀的机理理论(1)土壤腐蚀土壤腐蚀是电化学腐蚀的一种,土壤的组成比较复杂,其多为复杂混合物组成。

并且土壤颗粒中充满了空气、水及各类盐从而使土壤具有电解质的特征,根据土壤腐蚀机理,我们将土壤腐蚀电池大致分为两类:第一种为微电池腐蚀,也就是我们常说的均匀腐蚀。

均匀腐蚀是因为微阳极与微阴极十分接近,这样的距离在腐蚀过程中不依赖土壤的电阻率,只是由微阳极与微阴极决定电极过程。

防腐蚀涂料涂装施工技术与应用实用手册

防腐蚀涂料涂装施工技术与应用实用手册主编:本书编委会出版社:中国化工出版社2010年规格:一册16开精装定价:298元优惠价:210元内容介绍:《防腐蚀涂料涂装施工技术与应用实用手册》是中国腐蚀与防护学会组织专家编写。

本书以防腐蚀涂料的荩本概念与理论一主要品种与应用一涂装施工与质量控制为主线,并与高分子材料、金属腐蚀理论、防腐蚀涂装施工与检测技术紧密结合,由浅人深地对防腐蚀涂料与涂装技术进行了系统的介绍;同时力求提供并反映国内外防腐蚀涂料与涂装技术的新规范、新技术、新工艺及应用现状。

本书可作为防腐蚀上程师技术资格认证培训教材,也可以作为高等院校相关专业教材和参考书,并可供从事防腐蚀领域的技术人员以及涂料研发、生产与销售相关人员阅读参考。

目录介绍:第1篇防腐蚀涂料第l章绪论1.1涂料、涂膜的基本概念1.1.1涂料与涂膜1.1.2涂料与涂膜基本术语1.2涂料防腐蚀特点及在防腐蚀领域中的地位1.3防腐蚀涂料的发展及趋势1.4防腐蚀涂料的分类及命名1.4.1防腐蚀涂料种类1.4.2涂料的分类1.4.3涂料的命名第2章涂装防腐蚀技术的基本理论2.1涂层防腐蚀保护基本原理2.1.1金属腐蚀2.1.2涂层防腐蚀保护作用2.2涂料的基本组成及各组分的作用2.2.1成膜物质2.2.2颜(填)料2.2.3溶剂和分散介质2.2.4助剂2.3涂料的成膜2.3.1涂料的干燥成膜机理2.3.2涂料的干燥成膜温度及工艺2.4涂膜附着理论2.4.1涂膜附着力及与金属保护的关系2.4.2涂料对基材的浸润2.4.3涂膜的附着机理2.4.4附着力的影响因素2.4.5湿附着力及影响因素2.5防腐蚀涂层系统2.5.1防腐蚀涂料应具备的基本条件2.5.2防腐蚀涂层体系2.5.3涂层厚度与涂装道数2.5.4涂膜层间的结合与配套性2.6涂膜对腐蚀介质的抗渗性2.6.1介质在涂层中的扩散2.6.2影响介质渗透性能的因素2.6.3涂层保护寿命及提高涂层抗渗性的措施2.6.4水、氧、离子的透过性2.7防腐蚀涂层的失效2.7.1涂层的起泡2.7.2阴极剥离2.7.3涂层溶胀破坏2.7.4涂层的化学破坏及化学稳定性2.7.5辐射破坏2.7.6热破坏2.7.7涂层的力学破坏2.8膜下金属的腐蚀2.8.1涂装金属腐蚀历程2.8.2膜下金属腐蚀类型第3章涂料与涂膜的基本性能3.1涂料的基本性能3.1.1涂料的流动性和黏度3.1.2细度3.1.3固体分含量3.1.4贮存稳定性3.1.5干燥时间3.1.6流平性与流挂性3.1.7涂料基本性能国家检测标准3.2涂膜的基本性能3.2.1涂膜的厚度3.2.2涂膜的基本物理机械性能3.2.3涂膜的外观光泽性能3.2.4涂膜基本性能国家检测标准3.3涂膜防腐蚀保护性能及测试3.3.1耐水性能3.3.2耐化学性3.3.3耐盐雾性能3.3.4耐湿热性3.3.5抗霉菌性3.3.6耐候性能3.3.7涂膜保护性能国家检测标准3.4涂膜的电化学测试3.4.1直流电阻法……第4章防锈底漆第5章常用有机防腐蚀涂料特性及应用第6章重防腐蚀涂料第2篇防腐蚀涂装第7章涂装前面的表面预处理第8章防腐蚀涂料的涂装方法第9章涂膜的干燥和固化第10章防腐蚀涂装设计第11章防腐蚀涂装施工与质量管理第12章防腐蚀涂装实例参考文献。

锌铝涂层防腐蚀保护原理

约 2.2 kg/l

1.0 – 1.3 kg/l

吸油性 比表面积 (Fischer)

约 6.5 g/100g 约 2500 cm2/g

20 - 25 g/100g 11000 – 13000 cm2/g

平均颗粒大小 dF (FSSS) RRS (DIN 4190)

2-4 µm

(0,65 – 1,0 µm) 约 18 µm

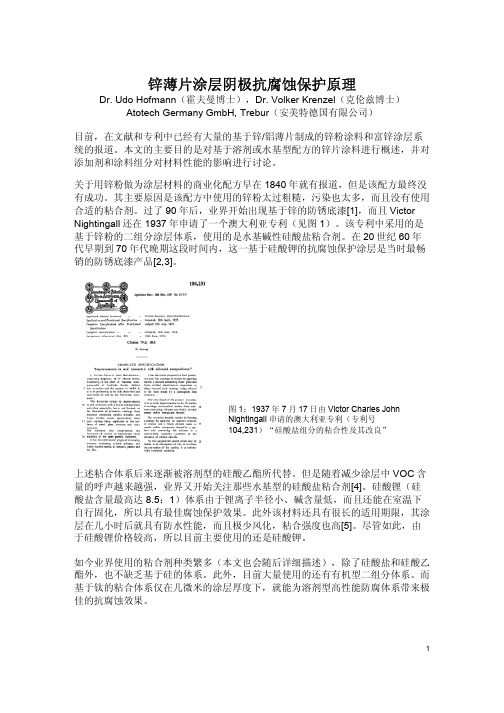

锌粉和锌片的对比

虽然在 20 世纪 60 年代早期就已经出现了锌片的使用[8],但是通常说到基于锌的 防锈底漆时,我们通常都认为锌粉是其活性颜料。在随后的底漆开发中,尽管也有 关于锌片颜料的报道,然而在实际应用中都没有获得什么突破[6-9].

下表(表 1)显示了锌粉和锌片各种典型性质的对比。这些涂层的腐蚀保护效果主

锌薄片涂层阴极抗腐蚀保护原理

Dr. Udo Hofmann(霍夫曼博士),Dr. Volker Krenzel(克伦兹博士) Atotech Germany GmbH, Trebur(安美特德国有限公司)

目前,在文献和专利中已经有大量的基于锌/铝薄片制成的锌粉涂料和富锌涂层系 统的报道。本文的主要目的是对基于溶剂或水基型配方的锌片涂料进行概述,并对 添加剂和涂料组分对材料性能的影响进行讨论。 关于用锌粉做为涂层材料的商业化配方早在 1840 年就有报道,但是该配方最终没 有成功。其主要原因是该配方中使用的锌粉太过粗糙,污染也太多,而且没有使用 合适的粘合剂。过了 90 年后,业界开始出现基于锌的防锈底漆[1],而且 Victor Nightingall 还在 1937 年申请了一个澳大利亚专利(见图 1)。该专利中采用的是 基于锌粉的二组分涂层体系,使用的是水基碱性硅酸盐粘合剂。在 20 世纪 60 年 代早期到 70 年代晚期这段时间内,这一基于硅酸钾的抗腐蚀保护涂层是当时最畅 销的防锈底漆产品[2,3]。

油漆防腐_精品文档

油漆防腐油漆防腐是一种常用的防腐措施,广泛应用于建筑、船舶、汽车以及工业设备等领域。

通过涂覆油漆,可以有效地防止物体受到腐蚀和损坏,延长其使用寿命。

一、油漆防腐的原理油漆防腐的原理主要包括以下几个方面:阻隔效果、防护效果和封闭效果。

阻隔效果:油漆能够形成一层均匀的涂膜,防止水分和氧气等腐蚀性物质直接接触被保护物体的表面,从而减缓或阻止腐蚀过程的发生。

防护效果:油漆中的添加剂可以起到抗氧化、抗紫外线等作用,保护被涂物体免受环境因素的影响,防止其腐蚀和损坏。

封闭效果:涂覆油漆可以填充表面微孔和凹陷,形成一个坚固的保护层,使水分和空气难以穿透,并防止化学物质侵蚀。

二、常用的油漆防腐方式1. 防腐漆防腐漆是一种专门用于防止金属腐蚀的油漆。

它通常含有特殊化学物质,如助剂和添加剂,能够有效地阻止氧气和水分接触并渗透到被保护表面上。

同时,防腐漆还具有一定的耐酸碱性,可在恶劣环境下发挥更好的抗腐蚀效果。

2. 阻燃涂料阻燃涂料是一种特殊的油漆,其主要作用是降低物体的燃烧性能,防止火灾的发生。

它含有阻燃剂,能够在火灾发生时起到隔离燃烧源和延缓燃烧速度的作用,保护建筑物和设备的安全。

3. 导电涂料导电涂料是一种具有导电性能的油漆,常用于电子器件和防雷系统等领域。

它能够形成能够导电的涂层,保护设备免受静电和电磁波的干扰,同时也能够防止电子元件腐蚀和损坏。

4. 防霉涂料防霉涂料是一种特殊的油漆,能够抵抗霉菌和真菌的生长。

它通常含有具有抗菌作用的添加剂,能够有效地防止潮湿环境下的霉菌滋生,延长墙壁、地板和其他建筑材料的使用寿命。

三、选择合适的油漆防腐措施在选择油漆防腐措施时,需要根据不同的应用场景和被保护物体的特性来进行判断。

以下是一些要考虑的因素:1. 材料选择:根据被保护物体的材料特性选择适合的油漆,如金属、木材、混凝土等需要选择不同类型的油漆。

2. 环境因素:考虑被保护物体所处的环境条件,如湿度、温度、酸碱度等因素,选择具有相应耐腐蚀性能的油漆。

桥梁防腐标准及防腐涂层配套体系设计

滚六桥采用的浍装体系为:环氧封阈漆+环氧厚浆漆+两烯 酸厚浆漆;宁波招定山大桥采用的涂装体系为:环氧封闭 漆十氯化橡胶调和腻子+环氧厚浆型封闭漆+氯化橡胶面 漆。到2001年军山大桥涂装时,采取的涂装体系发展为 繇蟹势阏漆+舌l涂篓舔氧藏子+繇氧云铁中阁漆+丙烯羧聚 氦酯面漆,此盖的桥梁混凝±涂装大都沿用了该涂装体 系。随着我国跨海大桥的建设,杭州湾跨海大桥、青·锡海 湾大桥根据潮差区的涂装环境特点还采用了湿固化涂层 体系:湿固化环氧辩闭漆+湿固化环菠树脂中间漆+两烯 黢§鏊膀族聚氯囊鏊嚣漆。随着高注笈戴碳嚣漆在国内逐步得 到认知,近年来氟碳涂料在混凝土桥梁上也获得推广应 用,这包括:杭州湾跨海大桥主塔,青藏线混凝土箱粱, 江阴桥主塔,南通城闸大桥等。

3。1外表霹

了比较具体的溪求。杭州湾跨海大桥和青岛海湾大桥混凝 ·±涂瑟体系设计参考了该拣准。

钢结构外表面是桥梁涂装的主体。鉴于桥梁维修涂装 难度大、费用离,希凌揍粱防瘸具有较褰的年陵,因此采

为了更好地总结桥梁混凝土结构防腐涂装经验,规范混 用底涂层+中间涂层+面涂朦的长效照防腐涂层配套体

凝土桥梁防腐涂装,2007年颁布实施了交通行业标准 系,并选用了高性价比的配套涂料。

子工翌息怠捆关,是隧藿我隧涂料工盟的发疑溺发展。20 时期。我国主要圭缆涂装体系见表i。

世纪80年代前的涂装体系发展主要体现在铁路钢桥方面,

万方数据

…

“

田n

}

,

7嚣rr

检测与标准Testing and Standard

袭1我国审孽丰缆涂装体系

臻粱名

主缆涂装舔系

汕头海湾大桥、西陵桥 虎门楱 江瀚桥、青鞴桥 润扬桥

氯磺化聚乙烯(CSP)防腐涂料的配方研发及应用

氯磺化聚乙烯(CSP)防腐涂料的制备及应用氯磺化聚乙烯(CSP)防腐涂料在20世纪80年代开始推广应用。

随着现代工业的发展,人们对防腐涂料承受环境腐蚀的能力和使用寿命提出了更高的要求。

在化工大气和沿海地区一般要求涂料涂层至少可以使用5年以上,而传统配方生产的CSP涂料的防腐性能一般达不到,多数在1~2年内会出现粉化剥落现象。

原因是一方面由于CSP的独特性能,通用的室温固化型涂料除按常规配方加入各种颜填料、助剂、有机溶剂外,还需加入适量的金属氧化物(如氧化铅)、有机酸(如氢化松香等)和橡胶用硫化促进剂,才能使CSP易于交联固化,具有较好的综合性能。

另一方面CSP在溶剂中溶解度低、黏度高,因而涂料的固体含量低(面漆为25%左右),难以形成厚膜,需要反复多次涂刷,延长了施工周期。

近年来,通过对传统CSP涂料进行改性,取得了较好的预期效果,并成功应用于一些重防腐工程中。

1、改性CSP防腐涂料的制备CSP防腐涂料是以CSP橡胶为主要成膜物质,由固化剂与氯磺酰基反应交联固化成膜的双组分涂料。

由于CSP是聚乙烯的衍生物,是以聚乙烯作主链而不含双键结构的完全饱和型橡胶,因而与其它饱和型橡胶一样具有优良的耐候性、耐老化性、耐臭氧性及耐化学品性,尤其是耐氧化剂的性能远优于含有双键的不饱和型橡胶。

由它制成的涂料因而具有以上基本特性。

但是CSP橡胶本身弹性高、硬度低,单一用它制备涂料不仅涂膜软、附着力较差(一般划圈法为2级)、固体含量低、难以形成厚膜涂层,对涂膜的物理机械性能有一定的影响,而且配方成本费用较高,氢化松香等材料购买不方便。

针对CSP橡胶与许多合成树脂具有良好的相容性的特性,加入一些性能优良的树脂对其进行改性,明显提高了CSP涂料的硬度,改善了附着力,提高了涂料的固体含量及耐酸碱盐等综合防腐性能。

(1)改性树脂(一)科标涂料检测中心(SCT)是一家专业从事涂料检测的机构,中心主营涂料的成分分析、成品检测、老化测试以及防火阻燃测试,由青岛科标化工分析检测有限公司运营。

防腐蚀涂料在我国石油工业中的应用及发展方向

腐蚀现象是国民经济和国防建设各个部门普遍存在的问题,在几个工业发达国家,每年由于腐蚀造成的直接损失约占其国民生产总值的1%~4%,间接损失更是难以估量。

涂料涂装防腐蚀技术长久以来作为简单方便的防腐蚀方法,在国民经济中扮演着十分重要的角色。

随着我国石油工业的发展,相关行业的腐蚀问题也越来越严重,使用防腐蚀涂料的防腐蚀措施在石油工业中也得到广泛应用。

一、涂料的防腐蚀原理涂料涂层对基体金属的防腐蚀保护作用主要是基于以下原理实现的:1.屏蔽作用,即通过涂覆漆膜把基体金属表面与环境分隔开来,阻止或抑制水、氧和离子透过,从而屏蔽了基体金属,阻止形成腐蚀电池或抑制其活动。

此外,电绝缘性良好的漆膜还可以体现出电阻效应,抑制腐蚀电池中阳极或阴极与溶液间离子移动。

屏蔽作用是防腐蚀涂料发挥其防腐功效的主要原因。

2.颜料的钝化、缓蚀作用,即借助涂料中某些颜料改变金属表面性能,使金属表面钝化,从而达到延缓腐蚀的目的。

3.电化学阴极保护作用,即使用电极电位比被其保护的金属更负的涂层,在腐蚀电池中作为阳极而“牺牲”,保护阴极金属。

因此,防腐蚀涂料必须满足以下基本要求:一是涂层必须有良好的附着力和一定的机械强度,以保证其能牢固地粘附在金属基体上,并能承受在工作条件下的各种力的作用。

二是涂层必须具有良好的耐蚀性能,即对它所接触的腐蚀介质在物理和化学上都保持稳定。

第三,涂层必须具有较小的透气性和渗水性,从而保证屏蔽作用的有效性。

二、防腐蚀涂料在石油开采中的应用在石油开采过程中,钻具和井下油套管所面临的腐蚀环境往往相当恶劣,特别是目前我国许多大油田进入高含水开发期,而且新的开发井又以深井、超深井居多,气田高含硫特征明显,这些条件对井下油套管造成极大的考验。

应对复杂恶劣的井下环境,可以从材质方面入手,如使用抗硫的管材等。

目前防腐蚀涂料的使用也受到了重视,塔里木油田、冀东油田、长庆油田和华北油田等多个大油田均已开始在井下使用重防腐涂层,效果显著。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

讲 座文章编号:100321545(2001)0120044203涂料及涂装技术(Ⅰ)金晓鸿(洛阳船舶材料研究所厦门分部 厦门361002)摘 要 涂料及涂装技术系列介绍防腐蚀涂料的品种和各类应用及其最新的产品和进展,第一部分介绍涂料防腐蚀机理和防腐蚀涂料体系的构成。

关键词 防蚀涂料 腐蚀控制 涂装技术中图分类号:TQ630.7 文献标识码:A Coatings and Painting Progress T echnology(Ⅰ)Ji n Xiaohong(Xiamen Branch of Luoyang Ship Material Research Institute,Xiamen361002,China)Abstract A variety of products of anti2corrosive coatings,their application and recent developments are intro2 duced.The first unit describes the mechanism of corrosion control by coatings and the constitution of anti2corrosive coatings.K eyw ords Anti2corrosive coating Corrosion control Painting Progress Technology 涂料,即习惯上所称的油漆,是一类化工材料。

将它们涂覆于物体表面上,形成粘结牢固、具有一定机械强度、一层或多层复合的固态薄膜,习惯称它为涂膜、或涂层、或漆膜。

涂膜的作用主要有两方面:(1)保护功能。

在物体表面涂覆的涂层能够阻止或延缓各种腐蚀环境因素对金属材料的腐蚀、木材的腐朽、混凝土的风化侵蚀等等。

(2)装饰功能。

在物体表面形成五光十色、绚丽多彩的外观,起到美化环境、增强视觉效应的作用。

除这两方面的功能外,随着科技进步和社会发展,一些能提供特殊功能的涂料愈来愈显示出它们的重要性。

如电绝缘、电磁波屏蔽、防静电和导电的电性能功能涂料、军事装备的伪装涂料、各类结构材料的阻燃涂料、船舶和海洋结构的防污涂料等等。

在各类防腐蚀技术和措施中,采用涂料防腐蚀是一种最为简单而且很有效的方法,应用广泛。

据日本防腐蚀技术协会的一份调查报告统计,采收稿日期:2000209208用表面涂装的费用约占全部防腐蚀费用的62.5%。

人类使用涂料的历史可以追溯到史前。

我国自古沿用生漆保护埋在土壤中的棺木,距今已有七千年之久。

随着社会的进步和技术的发展,作为涂料中基料的树脂也有了很大改进。

工业革命时代采用亚麻油、红丹漆等,第一次世界大战时期已大量应用硝酸纤维素漆,第二次大战后则出现了许多新型的涂料,如磷化底漆、氯化橡胶漆、氯乙烯/醋酸乙烯共聚体涂料。

在50年代发展了环氧树脂和聚氨酯树脂,富锌底漆和丙烯酸涂料,对提高防腐蚀涂料的性能起了很大的作用。

60年代出现了阳极电沉积漆,环氧涂料和聚氨酯涂料在船舶工业中的应用已趋成熟。

70年代出现了阴极电泳漆,其防腐蚀性大大超过阳极电泳漆的,有机锡自抛光船舶防污漆开始应用,表现出良好的经济效益和使用性能。

80年代阴极电泳漆在大部分汽车厂已相继普及,重防腐涂料配套涂料已广泛应用于海洋石油、石油化工、滨海电厂等。

在工业日新月异迅速发展的同时,人们开始第16卷第1期 材 料 开 发 与 应 用 2001年2月更加关心自己的家园———地球的环境保护,重视涂料的溶剂对大气的污染,各种重金属颜料对人类,以至整个生物圈的毒性和影响,积极研制和发展了粉末涂料、水性涂料和高固体分涂料。

在新世纪来临之际,涂料界对“绿色涂料”或环境友好型涂料的呼声更是强烈,不仅是涂料界在积极研究、努力开发,而且全社会也都很关注。

使用无污染的绿色涂料已是每个家庭装饰的首选目标。

在工业界,各类水性防腐蚀涂料正在不断推出,如水性环氧和水性聚氨酯防锈涂料、水性无机硅酸盐富锌底漆等等;汽车阴极电泳漆发展为厚膜型,可达35~40μm,提高了耐腐蚀性;新型的氟树脂涂料已开始成为研究开发的热点,氟碳涂料产品也已开始进入市场。

1 涂料的防腐蚀机理金属的腐蚀形式可分为下列几种类型。

(1)电化学腐蚀。

金属在水溶液中(或以微区水溶液存在的形式)形成电池而引起的腐蚀,是防腐蚀领域中最主要的研究对象。

(2)化学腐蚀。

如高温腐蚀,无水溶液形成电池。

(3)生物腐蚀。

如埋地管道在土壤中由细菌引起的腐蚀。

电化学腐蚀的基本理论可以简述为:在水溶液中,由于不同金属的电位差,产生了腐蚀微电池。

电位差的产生有许多因素,有金属局部内应力的差异、焊缝成分的不同、电介质溶液的浓度差、温度差、溶液中氧浓度差等等,它们都会因电位差而引起腐蚀。

以钢铁在大气中腐蚀的机理而言,在含离子的微区水溶液环境中,由于氧浓差电池的作用,钢铁表面的阳极区和阴极区有一电位差ΔE,它是腐蚀电池的驱动力。

该电池的腐蚀电流为:I=ΔER a+R c+R e+R w式中 R a阳极电阻;R c阴极电阻;R e电介质溶液电阻;R w外接线路电阻。

为了减少腐蚀,就必须降低腐蚀电流I。

在原始ΔE不变的条件下,可采用电阻控制(增加涂层厚度,增加涂层屏蔽效果,提高涂层电阻率),阳极控制(涂料中采用钝化型或缓蚀型颜料,在水溶液中有渗出时起到使阳极钝化的作用),阴极控制(富锌底漆中的锌腐蚀,从而保护了金属基体铁),也可采用几种控制兼用的方法。

采用涂料防腐蚀,从作用原理上可分成3方面:阴极保护作用、阳极钝化作用和涂层屏蔽作用。

下面就各种控制作用作具体论述。

1.1 涂料的阳极(钝化、缓蚀)作用涂层中含有具有缓蚀、钝化的化学型防锈颜料,当有微量水存在时,颜料就会从涂层中离解出具有缓蚀功能的离子,通过各种机理使腐蚀电池的1个电极或2个电极极化,抑制腐蚀进行。

1.2 涂膜的阴极保护作用如果涂层中含有对被保护金属来说能成为牺牲阳极的金属颜料,且金属颜料的含量很高,使涂层中金属微粒之间,金属微粒与被保护金属之间达到电接触的程度,就能使基体金属免受腐蚀。

例如,保护钢铁材料常用的富锌底漆的功能就是这样。

1.3 涂膜的屏蔽隔绝作用涂层的屏蔽作用在于使基体和环境隔离以免被腐蚀。

根据电化学腐蚀原理,带涂层保护的金属会发生腐蚀,是因为在涂层和金属的界面存在水、氧、离子等,且存在离子流通(导电)的途径。

因此,要防止金属发生腐蚀,就要求涂层具有屏蔽隔绝作用,阻挡水、氧和离子从外界腐蚀环境渗透过涂层而到达金属界面。

所以涂层的屏蔽隔绝作用的优劣决定于涂层的抗渗透性。

当然,任何涂层,不论是有机的,或无机的,都有一定程度的渗透性,所以讲,涂层的屏蔽隔绝作用不可能是绝对的。

2 防腐蚀涂料体系的构成以防腐蚀为主要功能的涂料称为防腐蚀涂料。

通常情况下该类涂料是以多道涂层组成一个完整的防护体系来发挥防腐蚀功能的,包括底漆、中间层漆和面漆。

也有一些涂料是以单一涂层(如粉末涂料)或与其它增强材料一起使用(如环氧沥青与玻璃纤维织物组成的管道防腐蚀涂料)。

・54・第16卷第1期 金晓鸿:涂料及涂装技术(Ⅰ)2.1 底漆底漆是基础,在整个涂层体系中极为重要,它应具有下列特点:(1)对基体表面(如钢、铝、混凝土等不同的金属材料和非金属材料)有很好的附着力,其树脂基体中往往含有羟基、羧基等极性基团。

(2)为了达到好的附着力,底漆应对涂装的表面有良好的润湿性,所以底漆的黏度不能太高,黏度较低时涂料就易渗透和布满到被涂表面的细微的不平整的结构中,从而产生较强的锚固作用。

(3)底漆一般不能太厚,如造船工业中使用的车间底漆,膜厚在15~20μm,环氧富锌防锈底漆的厚度在30~50μm。

通常漆膜太厚会引起收缩应力,损及附着力。

但是,随着涂料技术的进步,或因涂装环境的要求需减少涂装的道数,也采用了厚膜型防锈底漆,如目前海上平台普遍采用的厚膜型无机硅酸锌底漆,要求一道膜厚在65~75μm。

(4)一些底漆中含有碱性颜料,如红丹、碱式铬酸铅等铅化合物和近期开发的一些不含铅的新型碱性颜料。

当水、氧和酸性物质通过涂层进行渗透时,碱性颜料就与这些物质中和,使涂层和金属界面保持微碱性,涂层便显示出防腐蚀功能。

(5)一些底漆中含有具有阴极保护作用的颜料,如以锌粉为主要颜料的富锌底漆。

通过锌粉粒子间的互相接触和与钢基底的接触形成导电通路,起到电化学阴极保护作用。

(6)底漆的基料和颜料的屏蔽作用,减少水、氧、离子的渗透。

2.2 中间层漆中间层漆在防腐蚀涂料体系中起到承上启下的作用,因为在防腐蚀涂料体系中,往往底漆和面漆不一定是同一类的树脂基体,为了使各涂层之间粘结良好,形成一个整体防护体系,要求中间层漆与底漆和面漆都附着好,这就需要精心设计中间层漆。

设计中间层漆的一般做法是:(1)尽量选择与底漆和面漆相同或相近的基料,如在环氧富锌底漆上通常采用环氧云铁中间层漆进行配套。

(2)选择屏蔽型的颜料,如云母氧化铁、铝粉、滑石粉等,使中间层漆具有较好的屏蔽阻挡作用。

(3)在选择涂层厚度和层数时,从整个防腐蚀涂料体系的使用寿命和施工条件来考虑,尤其在重防蚀涂料体系中,可选择触变型高固体份厚膜涂料,采用高压无气喷涂涂装工艺,一次达到厚膜。

(4)要重视底漆、中间层漆和面漆之间的相容性,防止选择不当,引起咬底、起泡等缺陷。

(5)为了增强中间层漆与底漆的附着力,尤其是底漆的表面比较粗糙时,如与厚膜型无机富锌底漆配合时,往往推荐采用黏度较稀的中间过渡层漆(tie coat),也将该类漆归入中间层漆。

要求中间过渡层漆能很好地渗透到底漆的不平表面中,起到良好的锚固作用。

现举一应用实例:在涂装一海洋平台涂料体系时,当将厚膜型环氧面漆直接涂装在厚膜型无机硅酸锌底漆上时,面漆易出现许多类似火山口的表面缺陷,分析原因是厚膜无机硅酸锌涂层表面呈多孔的不平整性,在上面直接涂装厚膜的面漆时,包含在底漆缝隙中的空气要“冲破”面漆而释放,从而造成面漆的缺陷。

如果在涂装面漆前先用一道稀释的环氧中间层漆作过渡连接,就可解决该问题。

2.3 面漆面漆的主要作用是:(1)是整个防腐蚀涂料体系的第一道关口,阻挡外界腐蚀介质渗透到涂层中。

如大型煤气罐外表面用的氯化橡胶云铁面漆,具有很好的耐海洋大气腐蚀的保护性能,在厦门地区已有10年以上的实际暴露试验数据。

(2)起装饰和标志作用,如用在港口机械上的桔黄安全色。

(3)某些耐化学品防腐蚀涂料(如过氯乙烯漆),往往最后一道面漆是不含颜料的清漆,以便获得致密的屏蔽层。

(待续)・64・材 料 开 发 与 应 用 2001年2月。