电雕凹版制版及基本工艺流程

凹版印刷工艺流程

凹版印刷工艺流程凹版印刷是一种常用的平面印刷工艺,流程相对复杂,下面将为您详细介绍凹版印刷的工艺流程。

凹版印刷的工艺流程包括设计稿制作、制版、制作凹版印刷版、校色、印刷和加工等环节。

首先,设计稿制作是凹版印刷的第一步。

根据印刷品的要求和客户需求,设计师使用设计软件进行图形和文字的排版、调整和修饰,以满足预期的印刷效果。

接下来是制版环节。

制版是将设计稿输出到印刷电脑制版系统上,通过电脑精确控制刻蚀深度和形状,将设计稿转化为凹版模具。

凹版模具通常由镀铜、镀镍或者光敏胶片制成。

制版完成后,需要进行刻蚀深度的检测和调整,确保凹版的准确度和一致性。

制作凹版印刷版是凹版印刷的核心环节。

将制好的凹版模具固定在版辊上,通过凹版印刷机的印台和压印辊的配合,将印刷版与纸张之间产生间隙,便于印刷油墨在凸起部分收纳和传递。

印刷版分为凹版和辅助版两部分。

凹版是由凹版模具制成,用于印刷图案和文字。

辅助版是通过调整刀片的深度和位置,控制印刷版与纸张的间隙大小,以实现理想的印刷效果。

制作印刷版后,需要进行调试和校正,确保印刷版的质量和精度。

校色是为了保证印刷品的颜色准确和一致性。

在印刷前,需要使用准确的色彩标准和色彩管理系统,根据设计稿的颜色设定,调配油墨,进行实地样张的印刷和比对,以确定最终的印刷色彩。

印刷环节是凹版印刷的核心步骤。

将待印刷的纸张送入印刷机的印刷部分,通过压印辊的旋转和凹版的刻距,使油墨被印刷版收纳并传递到纸张上,形成图案和文字。

印刷过程中,需要控制印刷速度、压力、厚度和湿度等参数,以确保印刷品的色彩均匀和清晰度。

最后是加工环节。

印刷完成后,需要进行后加工处理。

通常包括烘干、覆膜、模切、烫金等。

这些加工措施可以提升印刷品的质感和防止印刷图案的损坏。

综上所述,凹版印刷通过设计稿制作、制版、制作凹版印刷版、校色、印刷和加工等环节,实现了印刷品的生产和加工。

凹版印刷的工艺流程相对复杂,但通过精细的控制和调整,可以制作出高质量的印刷品。

凹版制版原理及工艺(电子雕刻)

扫描仪: 扫描仪:

●采作光电耦合器技术(CCD)完成光电信号的转换; ●采作光电耦合器技术(CCD)完成光电信号的转换; ●逐行扫描; ● 对图像暗部细节的响应较差,清晰度差,给人蒙着一层雾的感觉; ●输出信号为RGB,不能直接用于印刷。 ●输出信号为RGB,不能直接用于印刷。

电分机: 电分机:

●采用光电倍增管技术(PMT)完成光电信号的转换; ●采用光电倍增管技术(PMT)完成光电信号的转换; ●逐点扫描; ●对图像无论是高光还是暗调部分细节具有较好的响应,清晰度高; ●输出信号为CMYK,可直接用于印刷。 ●输出信号为CMYK,可直接用于印刷。

电雕工艺相对成熟,控制简单,层次还原逼真。缺点是 实地的上墨量有限,墨层对有些粗糙的承印物遮盖力不 足;由于机械雕刻的网穴与网穴之间有网墙分割,由网 穴组成的线条边缘不可避免锯齿边的出现,印刷时细小 文字不清晰且易断线或糊版。不过德国赫尔公司最近新 推出了Xtreme雕刻技术,它可以在高达400线 推出了Xtreme雕刻技术,它可以在高达400线/厘米的网 线数下非常精细地再现最细微的部分,采用Xtreme雕刻 线数下非常精细地再现最细微的部分,采用Xtreme雕刻 技术雕刻质量如图所示。精细文字可不依赖于雕刻网线 数而独立选定记录分辨率,通过优化油墨流使轮廓平滑 并产生轮廓线,既可以实现常规网点,也能实现调频加 网复制。

(2)滚筒安装 (2)滚筒安装

凹印机滚筒可分为有轴滚筒和无轴滚筒两 种。无轴滚筒安装时须用两顶尖顶住凹版 滚筒两端锥孔;有轴滚筒必须在两端轴套 上安装后,用联轴器与电雕机连接。滚筒 安装好后,应用1 500的汽油机油混合液将 安装好后,应用1:500的汽油机油混合液将 滚筒表面的灰尘、油污、氧化物清除干净, 使滚筒表面洁净无污。

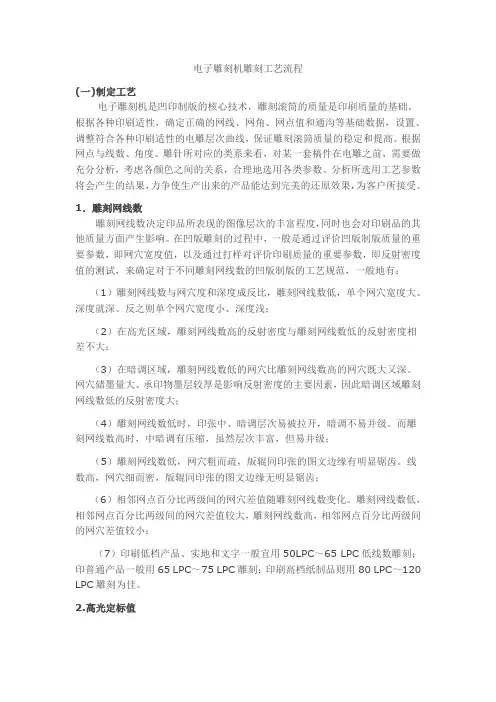

电子雕刻机雕刻工艺流程

电子雕刻机雕刻工艺流程(一)制定工艺电子雕刻机是凹印制版的核心技术,雕刻滚筒的质量是印刷质量的基础。

根据各种印刷适性,确定正确的网线、网角、网点值和通沟等基础数据,设置、调整符合各种印刷适性的电雕层次曲线,保证雕刻滚筒质量的稳定和提高。

根据网点与线数、角度、雕针所对应的类系来看,对某一套稿件在电雕之前,需要做充分分析,考虑各颜色之间的关系,合理地选用各类参数。

分析所选用工艺参数将会产生的结果,力争使生产出来的产品能达到完美的还原效果,为客户所接受。

1.雕刻网线数雕刻网线数决定印品所表现的图像层次的丰富程度,同时也会对印刷品的其他质量方面产生影响。

在凹版雕刻的过程中,一般是通过评价凹版制版质量的重要参数,即网穴宽度值,以及通过打样对评价印刷质量的重要参数,即反射密度值的测试,来确定对于不同雕刻网线数的凹版制版的工艺规范,一般地有:(1)雕刻网线数与网穴度和深度成反比,雕刻网线数低,单个网穴宽度大、深度就深。

反之则单个网穴宽度小、深度浅;(2)在高光区域,雕刻网线数高的反射密度与雕刻网线数低的反射密度相差不大;(3)在暗调区域,雕刻网线数低的网穴比雕刻网线数高的网穴既大又深。

网穴储墨量大、承印物墨层较厚是影响反射密度的主要因素,因此暗调区域雕刻网线数低的反射密度大;(4)雕刻网线数低时,印张中、暗调层次易被拉开,暗调不易并级。

而雕刻网线数高时,中暗调有压缩,虽然层次丰富,但易并级;(5)雕刻网线数低,网穴粗而疏,版辊同印张的图文边缘有明显锯齿。

线数高,网穴细而密,版辊同印张的图文边缘无明显锯齿;(6)相邻网点百分比两级间的网穴差值随雕刻网线数变化。

雕刻网线数低,相邻网点百分比两级间的网穴差值较大,雕刻网线数高,相邻网点百分比两级间的网穴差值较小;(7)印刷低档产品、实地和文字一般宜用50LPC~65 LPC低线数雕刻;印普通产品一般用65 LPC~75 LPC雕刻;印刷高档纸制品则用80 LPC~120 LPC雕刻为佳。

凹版印刷的工艺流程

凹版印刷的工艺流程

《凹版印刷的工艺流程》

凹版印刷是一种常用的印刷工艺,被广泛应用于包装、标签、广告等领域。

它采用的是凹版版材,利用凹版版面的图文部分低于非图文部分的高度,通过印刷机的压力和墨池来实现图文的传输,从而完成印刷。

下面是凹版印刷的工艺流程:

1. 设计制版

首先是设计制版,根据印刷品的要求,制作出相应的凹版版材。

使用计算机辅助设计软件,将图文制作成凹版图文,然后使用制版机将凹版图文制作成版材。

2. 调制墨池

凹版印刷使用的油墨一般是不干型油墨,因此需要调制好墨池。

根据印刷品的要求,将颜料、树脂等材料进行混合,调制成合适的油墨。

3. 印刷准备

准备好印刷机和各种辅助设备,确保印刷机的正常运转。

同时要对准要印刷的基材进行处理,比如表面涂覆底漆、调整湿度等。

4. 墨池涂布

将调制好的油墨倒入墨池中,然后利用墨辊将油墨均匀地涂布在凹版上。

5. 印刷

通过印刷机的运转,将待印刷的基材放置在印刷机上,然后利用压力和凹版的阴阳图文高低差来实现传输。

在基材上印刷出所需的图文。

6. 印刷品处理

待印刷品完成后,需要进行处理,比如涂层处理、烘干处理、裁切等。

凹版印刷的工艺流程主要包括设计制版、调制墨池、印刷准备、墨池涂布、印刷和印刷品处理等环节。

这些过程需要严格控制,确保印刷品质量。

第二节 凹印版的制版

Q

4. 晒图像:两步 晒连续调阳像底片: t(晒图) = t(晒网线) 对应底片不同密度, 胶层发生不同程度硬化。 全面曝光: 取掉底片,曝光3-5秒 胶层更加硬化,使腐蚀时均匀 文字不会过深。 5. 过版: 印版滚筒镀铜、打磨、抛光、清 洁、银化; 把晒好的碳素纸粘附在铜印版滚 筒上。 方法:干法和湿法 Q

处理后图 控制振幅 像电信号

驱动金刚 石雕刻头

刻刀振幅决定网孔深度 刻刀形状和角度决定网孔形状 Q

刻刀凹版电 雕机雕刻头 结构示意图

Q

刻刀凹版电雕机扫描头 刻刀凹版电雕机雕刻头

Q

• 制版工艺过程: 制作原稿连续调阴像底片: 要求连续调反射阴像底片 使用溴化银乳剂不透明胶片制作 准备并安装铜印版滚筒: 粘贴原稿阴像底片: 测试:测试各阶调层次,确定雕刻层次曲线 确定雕刻线数和点形 雕刻:可达4000点/秒

压印滚筒

2.电子束凹版电雕机:使用电子束雕刻

处理后图 像电信号 电子枪发 射电子束 熔融和蒸发

电雕 凹版

Q

(二) 雕刻凹版

• 雕刻凹版印品特征: 1)墨量大,印迹厚实; 2)印刷时有弱压,纸张有凸印效果; 3)线划精细清晰(0.02mm),难以仿制,可用于铜版画和 有价证券的印刷; 4)线划层次细腻、精致、优美。 • 雕刻凹版原版的制作方法: 雕刻法 手工雕刻 腐蚀法

印版滚筒

Q

晒版:网点阳像底片 细长高压水银灯或氙灯 专用晒版机

光源 压附胶辊

阳网点底片 显影和冲洗: 涂墨:保护

腐蚀: FeCl3溶液 深度 30-36 微米为宜

除膜: 操作简单稳定可靠,效率高; 高调部分易丢失。 Q

(三) 道尔金照相加网凹版

是影写版和深度相同的照像加网凹版两种工艺的结合。 使用连续调阳片和网目半色调阳片晒碳素纸,并把感光 层过版到印版滚筒上,再腐蚀得到凹版。

电雕制版工艺流程

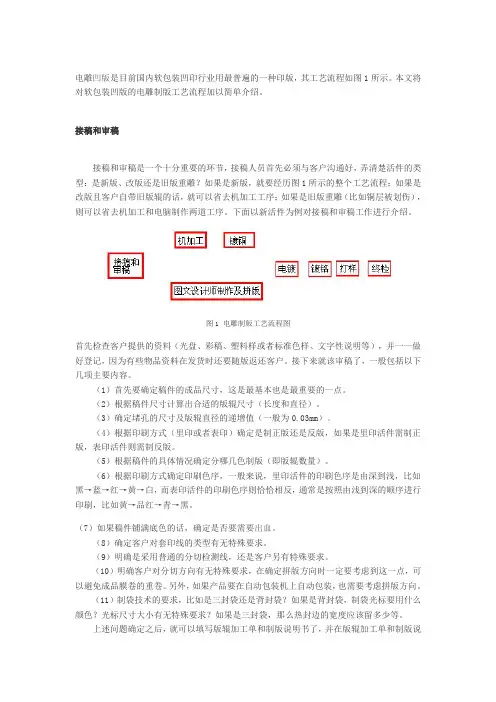

电雕凹版是目前国内软包装凹印行业用最普遍的一种印版,其工艺流程如图1所示。

本文将对软包装凹版的电雕制版工艺流程加以简单介绍。

接稿和审稿接稿和审稿是一个十分重要的环节,接稿人员首先必须与客户沟通好,弄清楚活件的类型:是新版、改版还是旧版重雕?如果是新版,就要经历图1所示的整个工艺流程;如果是改版且客户自带旧版辊的话,就可以省去机加工工序;如果是旧版重雕(比如铜层被划伤),则可以省去机加工和电脑制作两道工序。

下面以新活件为例对接稿和审稿工作进行介绍。

图1 电雕制版工艺流程图首先检查客户提供的资料(光盘、彩稿、塑料样或者标准色样、文字性说明等),并一一做好登记,因为有些物品资料在发货时还要随版返还客户。

接下来就该审稿了,一般包括以下几项主要内容。

(1)首先要确定稿件的成品尺寸,这是最基本也是最重要的一点。

(2)根据稿件尺寸计算出合适的版辊尺寸(长度和直径)。

(3)确定堵孔的尺寸及版辊直径的递增值(一般为0.03mm)。

(4)根据印刷方式(里印或者表印)确定是制正版还是反版,如果是里印活件需制正版,表印活件则需制反版。

(5)根据稿件的具体情况确定分哪几色制版(即版辊数量)。

(6)根据印刷方式确定印刷色序,一般来说,里印活件的印刷色序是由深到浅,比如黑→蓝→红→黄→白,而表印活件的印刷色序则恰恰相反,通常是按照由浅到深的顺序进行印刷,比如黄→品红→青→黑。

(7)如果稿件铺满底色的话,确定是否要需要出血。

(8)确定客户对套印线的类型有无特殊要求。

(9)明确是采用普通的分切检测线,还是客户另有特殊要求。

(10)明确客户对分切方向有无特殊要求,在确定拼版方向时一定要考虑到这一点,可以避免成品膜卷的重卷。

另外,如果产品要在自动包装机上自动包装,也需要考虑拼版方向。

(11)制袋技术的要求,比如是三封袋还是背封袋?如果是背封袋,制袋光标要用什么颜色?光标尺寸大小有无特殊要求?如果是三封袋,那么热封边的宽度应该留多少等。

凹版印刷工艺流程

凹版印刷工艺流程

《凹版印刷工艺流程》

凹版印刷是一种常见的印刷工艺,适用于印刷装饰品、商标、贴纸等产品。

其工艺流程包括准备印刷版、制备印刷版、选材、制版、调墨、印刷和后道工序。

首先,准备印刷版是凹版印刷的第一步。

制版的工艺过程需要特殊的技术和专业的设备,如凹版印刷机、曝光版机、蚀刻机等。

其次,选材是制备印刷版的重要环节。

根据印刷产品的要求,选用适合的材料,如铜版、锌版、镍版等。

制版是凹版印刷的核心环节,需要通过蚀刻、激光雕刻等方式将图文等元素制成版。

然后,调墨是凹版印刷中必不可少的一环。

通过调配不同颜色的油墨和添加不同的溶剂来获得所需的印刷颜色和效果。

接下来是印刷环节,通过凹版印刷机进行印刷。

在印刷过程中需要注意调节印刷机的参数,控制印刷速度和压力,确保印刷品的质量。

最后,进行后道工序,包括烘干、切割、覆膜等。

这些工序都是为了保证印刷品的质量和完整性。

总的来说,《凹版印刷工艺流程》包括准备印刷版、制备印刷

版、选材、制版、调墨、印刷和后道工序等环节。

这种印刷工艺需要专业的知识和技术,能够产生高质量的印刷品。

凹印制版雕刻工艺规范

电子雕刻机雕刻凹版的工艺规范[作者:佚名来源:北京印刷学院时间:2009-09-06 阅读:170次]电子雕刻机雕刻凹版的详细的工艺流程大体如图所示。

电子雕刻机雕刻工艺流程(一)制定工艺电子雕刻机是凹印制版的核心技术,雕刻滚筒的质量是印刷质量的基础。

根据各种印刷适性,确定正确的网线、网角、网点值和通沟等基础数据,设置、调整符合各种印刷适性的电雕层次曲线,保证雕刻滚筒质量的稳定和提高。

根据网点与线数、角度、雕针所对应的类系来看,对某一套稿件在电雕之前,需要做充分分析,考虑各颜色之间的关系,合理地选用各类参数。

分析所选用工艺参数将会产生的结果,力争使生产出来的产品能达到完美的还原效果,为客户所接受。

1.雕刻网线数雕刻网线数决定印品所表现的图像层次的丰富程度,同时也会对印刷品的其他质量方面产生影响。

在凹版雕刻的过程中,一般是通过评价凹版制版质量的重要参数,即网穴宽度值,以及通过打样对评价印刷质量的重要参数,即反射密度值的测试,来确定对于不同雕刻网线数的凹版制版的工艺规范,一般地有:(1)雕刻网线数与网穴度和深度成反比,雕刻网线数低,单个网穴宽度大、深度就深。

反之则单个网穴宽度小、深度浅;(2)在高光区域,雕刻网线数高的反射密度与雕刻网线数低的反射密度相差不大;(3)在暗调区域,雕刻网线数低的网穴比雕刻网线数高的网穴既大又深。

网穴储墨量大、承印物墨层较厚是影响反射密度的主要因素,因此暗调区域雕刻网线数低的反射密度大;(4)雕刻网线数低时,印张中、暗调层次易被拉开,暗调不易并级。

而雕刻网线数高时,中暗调有压缩,虽然层次丰富,但易并级;(5)雕刻网线数低,网穴粗而疏,版辊同印张的图文边缘有明显锯齿。

线数高,网穴细而密,版辊同印张的图文边缘无明显锯齿;(6)相邻网点百分比两级间的网穴差值随雕刻网线数变化。

雕刻网线数低,相邻网点百分比两级间的网穴差值较大,雕刻网线数高,相邻网点百分比两级间的网穴差值较小;(7)印刷低档产品、实地和文字一般宜用50LPC~65 LP C低线数雕刻;印普通产品一般用65 LPC~75 LPC雕刻;印刷高档纸制品则用80 LPC~120 LPC雕刻为佳。

凹版制版原理及工艺(激光雕刻,电子束雕刻)

激光雕刻法工作原理

从二氧化碳激光器发出的激光束,按照凹 版原稿的信息要求,通过电子计算机控制 调制器和光能量调节器,变成一束所需要 的激光,再通过反射镜,聚光镜(透镜) 的激光,再通过反射镜,聚光镜(透镜)照射 到凹版铜滚筒表面上,熔化蒸发环氧树脂 形成一个所需要的凹坑,这些凹坑组成与 原稿相对应的印版。

(1)腐蚀滚筒 按照传统的腐蚀方法,将经过 (1)腐蚀滚筒 精细加工的凹版滚筒表面腐蚀成所需要的 网格状,供喷涂用。

(2)喷涂环氧树脂 采用静电喷射法喷射特别 (2)喷涂环氧树脂 配制的环氧树脂粉末料,使滚筒表面涂布 环氧树脂,再将滚筒移到红外炉中,从 180℃起开始熔化并慢慢旋转滚筒,整个过 180℃ 程由微机控制。为使滚筒达到足够的涂层 厚度,可进行第二次喷涂。硬化过程结束 时温度达200℃。整个过程约需1 5h,最后 时温度达200℃。整个过程约需1.5h,最后 将滚筒冷却,为使滚筒表面光洁度达到一 定要求,必须进行车光、磨光,使滚筒便 于激光雕刻。

印版上网穴按照印刷要求制作出了一定容 积的网穴,那么,油墨的计量也已经确定 了。在印刷过程中,就不希望由于印刷条 件的变化而使油墨的计量也发生变化。

Hale Waihona Puke 对于网穴下凹的深度、网穴的开口面积同 时变化,以及网穴下凹的深度不变、网穴 的开口面积变化这二类网穴,印版上网墙 的宽度是不相同的,网穴开口面积小的, 网墙的宽度宽,网穴开口面积率大的,网 墙的宽度窄。对于网穴下凹的深度变化、 网穴的开口面积不变这一类网穴,印版上 网墙的宽度是相同的。 (印刷材料257) (印刷材料257)

(2)雕刻过程 (2)雕刻过程 ①关闭真空室的箱盖。 ②夹紧滚筒。 ③真空泵抽气使电子束枪加工室内产生真空。 ④使滚筒转动,在滚筒的起始端进行雕刻的 起始定位。 ⑤接通并调定电子束。 ⑥开始调刻。

凹版印刷的工艺流程

凹版印刷的工艺流程

1. 设计制版:首先需要根据印刷品的要求,设计制作凹版印刷需要的印版。

根据设计要求,制作印版的原则是要求高、细节清晰,能够准确地转移图文信息。

2. 制版:通过将设计好的图文信息转移到印版上,常用的制版方法有化学腐蚀法、光敏感法和机械雕刻法。

制版完成后,对印版进行检查和修整,确保印版的质量和准确性。

3. 印刷准备:先进行印版调整、印刷机的调整、颜料调配、印刷纸张的选择等一系列准备工作,确保印刷机的正常运行。

4. 印刷:将制作好的印版放置于印刷机上,调整机器参数,开始进行印刷作业。

在印刷过程中,需要严格控制温湿度和印刷速度,确保印刷品的质量。

5. 后续处理:印刷完成后,需要对印刷品进行后续处理,包括烘干、切割、折页、烫金等工艺,最终形成成品。

6. 检验质量:对印刷品进行质量检验,包括颜色、图文清晰度、纸张平整度等方面的检查,确保印刷品的质量符合要求。

7. 包装发货:最后将印刷品进行包装,按照客户要求进行包装,并进行送货发货。

凹版印刷是一种工艺复杂的印刷方式,需要经过多个环节的严格控制和操作,以确保印刷品的质量。