注塑模具课程讲义

注塑成型—注塑模具(高分子成型课件)

模具安装在注射机上必须使模具中心线与 料筒、喷嘴的中心线相重合,因此,注射机 定模板上设有一定位孔,要求模具的定位部 分也设计一个与主流道同心的凸台,即定位 圈(环),并要求定位圈(环),与注射机 定模板上的定位孔之间采用一定的配合。

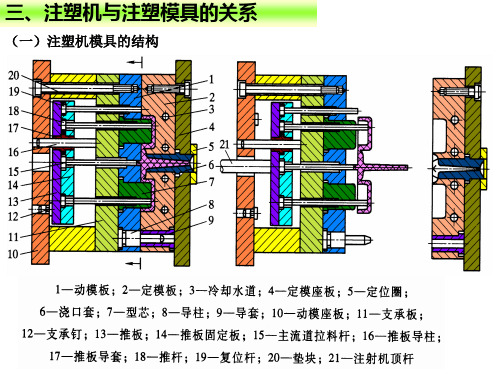

三、注塑机与注塑模具的关系

(二)注塑机与注塑模关系

⑥注塑机顶出装置和模具推出装置的校核

a 中心顶杆机械顶出 b 两侧双顶杆机械顶出 c 中心顶杆液压顶出与两侧顶杆机械顶出联合作用 d 中心顶杆液压顶出与其他开模辅助油缸联合作用

螺钉、压板固定。模具重量较重的用螺钉固定;模具重量较轻用压板 固定。

三、注塑机与注塑模具的关系

(二)注塑机与注塑模关系

5 有关模具ቤተ መጻሕፍቲ ባይዱ装部分的尺寸校核

⑤开模行程的校核

开模行程也叫做合模行程,指模具开合过程中注塑机动模固定板的移动 距离,用符号s表示。 当模具厚度确定以后,开模行程的大小直接影响模具所能成型制品高度。 即s太小时,模具不能成型高度较大的制品,否则,成型后的制品无法从模 具脱出。因此,设计模具时必须校核它所需用的开模距离是否与注塑机的 开模行程相适应。 开模距离的校核分①注射机最大开模行程与模厚无关②注射机最大开模 行程与模厚有关③有侧向抽芯时的最大开模行程三种情况进行校核。

三、注塑机与注塑模具的关系

(一)注塑机模具的结构 5 侧向分型与抽芯机构

对于有侧孔或侧凹的塑件,在被顶出脱模 之前,必须先进行侧向抽芯或分开滑块, 方能顺利脱模。主要作用完成侧向活动型 芯抽出和复位。 其由斜导柱、侧型芯滑块、锁紧块(斜锲) 和侧型芯滑块的定位装置(挡块、滑块拉 杆、弹簧)等组成。

三、注塑机与注塑模具的关系

(一)注塑机模具的结构 3 导向机构

《注塑模具基本结构》课件

移动,使模具型腔打开,制品从型腔中脱落。

03

合模时,动模在液压缸的作用下向前移动,与定模闭

合,形成型腔,准备进行下一次注塑过程。

塑料的注入与成型

塑料的注入与成型是注塑模具 的核心部分,涉及到塑料熔体 的流动和成型。

在注射过程中,塑料熔体在压 力作用下通过喷嘴注入模具型 腔中,并迅速填充整个型腔。

在填充过程中,塑料熔体受到 模具型腔的冷却作用,逐渐固 化形成塑料制品的形状和尺寸 。

保养与维护建议

定期润滑

使用适当的润滑剂定期润滑模具各部 件,以减少磨损和摩擦。

定期检测

定期对模具进行全面检测,确保各部 件工作正常。

建立维护档案

记录模具的使用和维护情况,以便跟 踪和发现问题。

培训操作人员

确保操作人员熟悉模具的结构和工作 原理,正确操作和维护。

THANKS

感谢观看

REPORTING

脱模与制品取

脱模与制品取出是注塑模具最后一个动作,涉及到制品从模具型腔中脱落和取出 的过程。

脱模时,动模在液压缸的作用下向后移动,使制品从型腔中脱落。同时,顶出系 统将制品从模具顶出孔中顶出,以便取出制品。

PART 04

注塑模具的设计与制造

REPORTING

设计原则与步骤

确定模具类型

根据产品需求和生产条件,选择合适的 模具类型,如二板模、三板模等。

冷却水盖板

固定冷却水道和冷却水嘴的结构件。

排气系统

排气槽

设置在模具分型面或型腔壁上, 用于排除气体。

排气塞

可拆卸的零件,用于在特定位置 排气。

PART 03

注塑模具的工作原理

REPORTING

注塑过程

注塑过程是塑料通过注塑机加热、熔 化后,注入模具型腔中,冷却固化后 得到所需形状和尺寸的塑料制品的过 程。

培训教材塑胶注塑模具基础知识讲座

后段 180~210 180~210 150~200 190~215 185~200 210~230 195~230 170~190 250~270 165 250~270 230 150~180 195

四.模具结构分类

注射模具可分为以下几种: 1.标准模具(两板模.三板模.拼合型腔

模具,推板脱模模具). 2.热流道模具 3.迭层模具 4.双色模具 5.冷流道模具 6.特殊设计模具.

共加工制造方法目前是其他制造

方法所难替代的。

五. 第二、模具的重要指标性:

六.

1. 模具工业是高新技术

2.模具工业是装备工业的一个组成局部; 国民经济各产业部门需要的装备,其零部件有很大一局部是用模具做出来的,各产业部

门需要的装备,有许多是电子信息技术得载体,好似一个人,不仅要有聪明得脑袋和灵敏 得神经系统,还要有坚强得躯干和灵敏得双手和双脚,就如同电子信息技术与模具工业的 联结。 3.模具工业重要地位在于模具支撑国民经济五大产业;

最高 280 300 300 320 280 340 300 280 280 280 440 290 290 280 235 280 320 280 220 270

最低 25 30 70 70 15 70 50 40 20 20 70 80 10 35 50 20 60 20 20 40

模具温度 (℃)

推荐 50 80 85 80 60 95 75 60 40 40 140 100 15 60 70 50 80 50 40 60

最高 80 110 110 110 80 120 100 85 95 70 175 120 30 80 105 80 110 70 70 80

常用塑料设定之料管温度(℃)

注塑模具基础知识精品PPT课件

➢常见术语解读

序 术语 号

解释

序

术语

号

解释

1 大水口模 二板模

16 碰穿(靠破) 与PL面平行的公母模贴合面叫碰穿面

2 小水口模 三板模

17

插穿

与PL面不平行的公母模贴合面叫插面

3

呵

模仁

18

排位

模具上的产品布局称为排位

4

水塔 模仁上钻个深孔,中间用铜片或亚加力 19

板隔开,运水一边进一边出来冷却

骨位

止口

就是夹口美术线,又称遮丑线

➢常见术语解读

序

术语

号

解释

31

唧嘴

浇口衬套

32

法兰

定模浇口衬套定位环

33

扶针

回针、复位杆

34 垃圾钉 顶针板止停销

35 杯头螺丝 内六角沉孔螺丝

36

行位

滑块

37

母模

A模、定模、上模、前模

序

术语

号

解释

44

精公

电火花精加工用的铜公

45

晒字

做好菲林再拿去加字体的加工方法

46

➢其它辅助系统

➢分压机构

分压机构:一般情况下,模具的公母模板是不完全 闭合的(为了给模仁修改留出余量),锁模力完全 靠模仁的分型面承受,当分型面比较小时,需要在 模板上安装几个金属片,分担分型面上的压力。

➢其它辅助系统

➢加热装置

➢第二节

一、注塑模具介绍 二、常见术语解释 三、注塑模具类型 四、注塑模具设计过程 五、注塑模具加工工艺 六、注塑模具修改方式 七、注塑模具常用钢材 八、常见注塑缺陷分析及案例

产品上的筋

5

水喉 冷却水接口

塑胶模具基础课程讲义

塑膠模具基礎課程講義成型部分設計一、分模面的確定爲了將塑件和澆注系統凝料等從密閉的模具內取出,以及爲了安放嵌件,將模具適當地分成兩個或若干個主要部分,這些可以分離的接觸表面,通稱爲分模面。

分模面的表示方法:1. 模具分開時,分模面兩邊的模板都作移動;2. 模具分開時,其中一方模板不動,另一方模板作移動A. 分模面的數目有:單分模面、雙分模面、多分模面B. 分模面的形狀有:平面、斜面、階梯面、曲面C. 分模面與開模方向關係有:平行於開模方向、垂直於開模方向、與開模方向成一斜角選擇分模面考慮原則:1. 塑件質量考慮,確保塑件尺寸精度A.同軸度要求的部份應在公模內成型,若放在公母模內成型,會因合模不準確而難於保證同軸度B.選擇分模面時,應考慮減小由於脫模斜度造成塑件大小端尺寸差異,若模窩設在公模,會因脫模斜度造成塑件大小端尺寸差異太大,當塑件不允許有較大的脫模斜度時,採用這種結構使脫模困難,若塑件外觀無嚴格要求,可將分模選在塑件中部,它可採用較小的脫模斜度有利於脫模確保塑件表面要求:分模面盡可能選擇在不影響塑件外觀的部位以及塑件外觀的要求2. 注射機技術規格考慮:A.鎖模力考慮:盡可能減少塑件在分模面上的投影面積。

當塑件在分型面上的投影面積接近接近於注射機的最大注射面積時,有産生溢料的可能,模具的分模面尺寸在保證不溢料的情況下,應盡可能減少分模面接觸面積,以增加分模面的接觸壓力,防止溢料,並簡化分模面的加工B.模板間距考慮:分模面的確定要保證公母模開模行程最短3. 模具結構考慮A.儘量簡化脫模部件a. 爲便於塑件脫模,應使塑件在開模時盡可能留在公模,只要使塑件與公模的結合力大於塑件與母模的結合力即可,盡可能使塑難看與母模之間有一定的結合力,而不要把塑件與模具的結合力都放在公模b. 當塑件的外形簡單,但內形有較多的孔或複雜孔時,塑件成型後必然留在模仁上,此時模窩可設在母模上,開模後可用推板頂出塑件,若模窩設在公模上,使脫模困難c. 當帶有金屬嵌件時,因爲嵌件不會收縮包緊模仁,所以模窩應設在公模,否則開模後塑件留在母模,使脫模困難d. 若塑件的模仁對稱分佈時,應迫使塑件留在公模上,採用頂管脫模e. 若塑件有側孔時,應盡可能將模仁設在公模部份,避免母模抽芯,否則造成脫模困難B.側抽芯機械考慮a. 應儘量避免側抽芯機構,若無法避免側抽芯,應使抽芯儘量短b. 由於斜滑塊合模時鎖緊力較小,對於投影面積較大的大型塑件,可將塑件投影面積大的分模面放在公母模合模的主平面上,而將投影面積較小的分模面作爲側向分模面,否則斜滑塊的鎖緊機構必須做得很龐大,或由於鎖不緊而溢邊C.量方便澆注系統的佈置:分模面的確定不妨礙澆注系統的正常開設D.便於排氣:爲了有利於氣體的排出,分模面盡可能與料流的末端重合E.便於嵌件的安放:當分模面開啓後,要有一定的空間安放嵌件F.模具總體結構簡化,儘量減少分模面的數目,儘量採用平直分型面。

注塑模具基础知识培训课件

2.省模工艺全部由手工完成,使用工具还包括:打磨机、手持超声波机、钻石膏等;

3.按照出模要求,一般省模要求达到800#砂纸,即:表面粗糙度Ra0.05~0.08(GB)

抛光 晒纹

1.在省模的基础上,达到1200#以上的砂纸,再使用钻石膏进行打磨,粗糙度至少 达到Ra0.025~0.05(GB) 以上,可称为抛光;

培训课时

1H

注塑模具基础知识培训

2

目录

ONTENTS

1 注塑模具的概念 2 常见的注塑模具类型 3 注塑模具的7大系统 4 注塑模具的加工 5 注塑模具运动原理介绍 6 试模过程

注塑模具基础知识培训

3

一、注塑模具的概念

注塑模具是一种成型塑胶制品的工具;能够赋予塑胶制品完整结 构和精确尺寸。注塑成型是批量生产用到的一种加工方法。

注塑模具基础知识培训

7

标准三板模基本结构

*三板模可用于所有类型产品;

注塑模具基础知识培训

8

3、热流道模结构

❖ 热流道的优点:

热流道集合了,两板模和三板模的优 点,并拥有很多不可比拟的优点。

热流道模具可以做到没有流道,节省 流道消耗物料,不需要冷却流道,不 需要等待塑料计量,大大节省成型周 期。

❖ 热流道的缺点:

虽然热流道模具简单热流道结构复杂, 维修困难;需要成型机外接设备(如: 温控箱;外接气管);成本高(单只 嘴价钱大概6000元左右);只适用于

注塑成型及模具的基础知识课件

双色模

▐ 双色模的优点:

双色模可以成型不只两种不同的塑料,可以为多色。 双色成型产品比组装件更美观,没有装配间隙。

▐ 双色模的缺点:

双色成型需要专门的成型机。 双色模需要更高的模具加工、定位精度。 双色模需要更高的模具安装精度,以及更精准的成型工艺。

NEC Confidential

非金属材料模分为:塑料成型模(挤塑,吹塑,注塑,压塑,气辅,真 空吸塑等),橡胶模,玻璃模,陶瓷模,粉末冶金模(聚四氟乙烯)等NEC Confi Nhomakorabeaential

注塑模具基础知识

▐ 模具的分类 ▐ 注塑原理介绍 ▐ 注塑模具介绍 ▐ 常见注塑模具类型 ▐ 模具加工工艺 ▐ 模具修改方式

NEC Confidential

品密度低,不溢料式需要精确计算用料,成型密度高。 半溢料式需要大致计量,一开始溢料,到一定阶段时 不再溢料,产品密度较好把握。

NEC Confidential

模压成型

▐ 模压成型的优点:

生产效率高,便于实现专业化和自动化生产; 产品尺寸精度高,重复性好; 表面光洁,无需二次修饰; 能一次成型结构复杂的制品; 因为批量生产,价格相对低廉。

NEC Confidential

注塑模具介绍-其他辅助系统

▐ 挡尘板:顶出板的运动,需要一定的空间,在模具上这部分是开放 的,很容易掉进其他东西,如扳手,料头等,加工模具卡死。这时 在模具的上表面安装一块板遮挡一下,就是挡尘板

NEC Confidential

注塑模具介绍-其他辅助系统

▐ 计数器:显示模具完成多少次开合模

▐ 气路:嵌件模中,嵌件在模具中的固定有时需要真空吸附,此时模 具上需要开设气路,必要是使用吸盘。

注塑模具课程讲义

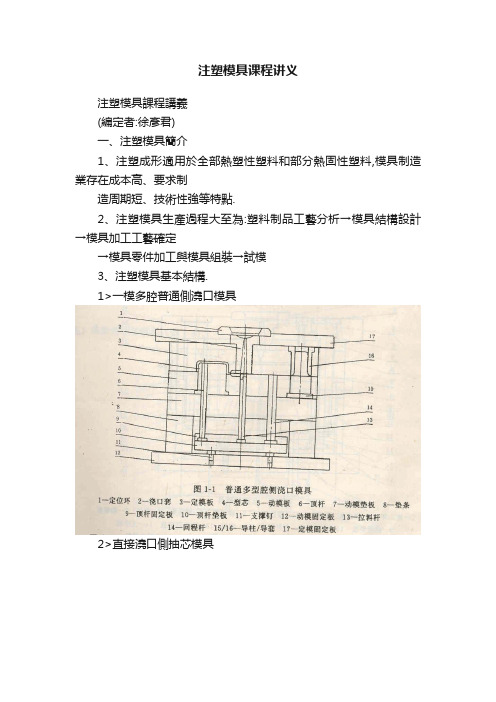

注塑模具课程讲义注塑模具課程講義(編定者:徐彥君)一、注塑模具簡介1、注塑成形適用於全部熱塑性塑料和部分熱固性塑料,模具制造業存在成本高、要求制造周期短、技術性強等特點.2、注塑模具生產過程大至為:塑料制品工藝分析→模具結構設計→模具加工工藝確定→模具零件加工與模具組裝→試模3、注塑模具基本結構.1>一模多腔普通側澆口模具2>直接澆口側抽芯模具3>點澆口三板式模具4>側澆口三板式模具5>典型側抽芯模具二、澆注系統1、澆注系統是指模具中從注塑機噴嘴開始到型腔為止的塑料溶體的流動通道.2、澆注系統的構成及分類:1>澆注系統包括主流道、分流道及澆口三部分.從注射機噴嘴開始至分澆道為止的通道為主流道;從主澆道末端開始到澆口為止的通道為分流道;從分流道到型腔的最后一道通道為澆口.2>目前模具制造中使用較多的幾种澆口型式有:a>直接澆口b>側澆口(慣稱大水口)c>潛伏式澆口(有潛公模、潛母模、潛頂針等)d>點澆口(慣稱細水口)3、澆口平衡問題是當有兩個以上型腔的模具為保持各個型腔塑料填充時間相等而必須面對的問題.一般有以下兩种方法解決.1>改變澆口尺寸以達平衡;2>使各個型腔距主流道距离均等以達到平衡.三、頂出系統1、定義:判品在模具中經過冷卻固化之后,將其從模具的一側中推頂出來的裝置即是頂出系統.2、頂出裝置的分類:a>按頂出形式分有:2>兩次頂出3>定模頂出b>按頂出元件分有:2>扁頂針頂出3>司筒(頂管)頂出4>頂塊頂出5>推板頂出6>气體頂出四、冷卻系統1、定義:模具中幫助制品冷卻固化,及保持模具一定溫度的結構裝置即為冷卻系統..2、冷卻系統的設置應考慮以下幾點原則:1>在保證模具足夠強度的前提下,冷卻水道盡可能設在靠近型腔(型芯)表面;2>冷卻水道應安排得盡量均勻一致;3>對於中、大型模具,可將冷卻水道分成幾個獨立的回路,減少壓力損失,提高傳熱效率;4>制品較厚的部位應特別加強冷卻;5>在模具中,除型腔四周要設置冷卻水道外,型腔中击起的部分(只要足夠大)也需要設置冷卻水道;6>側抽芯中的滑塊,只要足夠大,且與制品直接接觸,也必須設置冷卻水道.五、側面分型與抽芯機構1、由於制品的特殊要求,而無法避免側壁內、外表面出現凹击形狀時,模具則需采用側面抽芯的手段進行處理.2、側面分型與抽芯機構的組成1>滑塊本體2>導向裝置3>鎖緊裝置4>限位裝置5>驅動裝置(又分機械驅動、電機驅動、液壓驅動等)3、側面分型及抽芯機構種類繁多,常用的有以下幾种.1>動模滑塊2>內側抽芯3>定模彈塊4>動模彈塊5>斜頂(斜銷)6>定模滑塊(三板式)7>動模縮塊4、當側向分型與抽芯機構中側滑塊與頂針出現干涉時,模具結構必須設置先复位機構.六、三板式模具定義:模具開啟時,不僅動、定模在分型面處進行分离(取出制品),而且定模部分也必須出現一次分离,以達到取出流道中廢料的目的.這种結構的模具簡稱三板式模具.5、三板式模主要用于以下幾種情況1>一模一腔要求側澆口進料的中、大型制品2>一模多腔點澆口進料的制品3>一模一腔多點澆口進料的制品6、三板式模具的缺點1>模具的結構較兩板式模具复雜2>三板式模具結構的流道較長,會造成制品廢料比例增高3>在成型過程中,壓力損失相對較高七、模具制造1.銑床加工銑床加工是利用堅硬刀具的高速旋轉,達到切除硬度相對較低的工件表面材料,直到工件符合要求尺寸為止.模具制造加工中常用的銑床加工設備主要有立式銑床和立式加工中心.1>立式普通銑床主要用於以下幾種用途a>模具零件材料的開粗;b>模具的開框粗加工,或小型模具的開框精加工;c>外形規則,且精度要求較低的電极加工;d>鏜孔;e>要求定位尺寸較高的鉆孔或中心孔;2>立式加工中心通過計算機輔助加工軟體(CAM)處理被加工圖形,編寫刀具切削所經過的路徑程式(NC),再轉化為機床代碼,通過計算機在刀具旋轉的同時控制刀具行走路徑,完成工件切削.適用於所有銑床加工的工序,因加工成本高,故一般用於外形較复雜、精度要求高的工件.習慣上又有高速加工中心與普通加工中心之分,高速加工中心與普通加工中心相比,基加工速度及質量都大大好於普通加工中心,但其機床價格也遠高於后者.3>常用刀具之性能及用途以材料分:a>白鋼刀:韌性好,硬度較低,主要用於鋼材精加工及電极加工;b>烏鋼刀:韌性好,表面硬度較高,主要用於鋼材精加工,加工速度及切削量相對白鋼刀都較大;c>合金刀:硬度高,但韌性相對較差,主要用於高速加工,大切削量開粗及已熱處理或局部燒焊部位的加工;以刀具外形分有:a>平底刀:刃口在底部,用於平面加工及開粗加工或局部清角加工;b>球頭刀:刀具刃口部呈球狀,用於曲面加工;c>螺紋刀:刃口在底部及側面,用於槽形加工及側面加工;拆卸式銑刀:主要是指合金刀,刃口由若干片可拆換的合金刀片構成,用於高速,大切削量及高硬度材料的加工.2.車床加工車床加工是利用工件的高速旋轉,與刀具產生相對運動,從而被刀具切除表面材料,達到被加工的目的.主要用途:1>圓形零件、鑲件、電极等(例:圓柱、圓錐);2>工件上的圓孔;3>螺紋;車床加工的刀具一般有白鋼刀及合金刀兩种.常用銑刀轉速、進給率及加工深度3.磨床加工(加工精度最高)磨床加工是利用砂輪的高速旋轉,與工件表面產生磨擦,從而切除工件表面材料,達到加工目的.模具加工中常用的磨床有平面磨床及內外圓磨床.1>平面磨床常用的有手搖平面磨床及平面水磨床.手搖平面磨床主要用於:a>零件的平面精加工;b>直角加工;c>圓形工件的外徑加工;d>局部的規則曲面加工;平面水磨床主要用於大型工件的平面精加工,其備有冷卻液系統,並可機床自動進刀.2>內外圓磨床主要用於尺寸精度及表面光潔度要求較高的外徑或內徑圓形工件部位.現有模具制造中大部分內外圓磨床加工的工件都已有標準件可購買,比如導柱、導套、司筒、頂針等.4.鉆床加工利用鉆咀的旋轉,並施加壓力,依靠其端部的刃口,切除工件材料,並由鉆咀排料槽中排出廢料,實現鉆孔的目的.鉆床通常有普通鉆床和大力搖臂鉆床兩种.普通鉆床主要用於小型工件上的小孔(一般直徑Φ≦20mm,深度H≦100mm),大力搖臂鉆床可機器自動進刀,主要用於加工大孔及深孔.當被加工孔的定位尺寸要求較高時,一般要先由銑床等設備用中心鉆預加工中心定位孔,之后再用鉆床加工至要求深度.鉆咀常用有普通鉆咀及合金鉆咀兩种.普通鉆咀主要用於一般工件的加工,加工速度快;合金鉆咀用於普通鉆咀加工不了的工件(如已淬火后達到較高硬度的工件),加工速度慢.5.火花機加工利用電极放電,電腐蝕作用於工件上,從而加工出與電极形狀相似的穴腔.火花機加工之前,必須制作電极.電极的制作方法可采取各种機械加工方法.電极主要制作材料采用紅銅,其導電性好,加工性能好,被廣泛采用.也有的大型模具的電极因考慮到材料成本而采用石墨,其價格低廉,加工速度快,但其机械加工性能較差.因放電產生於電极與工件之間,電腐蝕作用於工件同時,電极易會產生腐蝕損耗,從而影響加工精度.故通常火花機加工過程會先采用電流較大的粗公,然后采用精公(有時還會用中公),分階段加工,保證精度.火花機加工中,最重要的一個參數就是電极的放電間隙.被加工型腔的尺寸等於電极尺寸加上(或減去)放電間隙.一般大型型腔電极其粗公采用放電間隙為0.5~1mm/S.精公采用0.2~0.3mm/S;小型電极采用放電間隙為粗公0.3~0.5mm/S,精公采用0.05~0.15mm/S.放電間隙趨大,加工電流也趨快,而電极損耗也會增大,工件被加工表面也趨粗糙.火花機加工中,電极與工件之間有火花油作為中間介質,並不停沖洗,其作用為絕緣、滅火及排渣.6.線切割加工線切割亦屬於電火花加工的一种,它是以一根沿本身軸線運動的細金屬絲作為電极,由電腦控制,沿著給定的軌跡,電腐蝕作用於工件上,加工出相應幾何圖形的工件.線切割機床,按電极絲運動的速度分為快走絲機床(電极絲運動速度7~11m/S)和慢走絲機床(10~15m/min).快走絲機床加工表面粗糙,精度較差.慢走絲機床加工表面光潔,精度較好.但其電极絲為一次性使用,加工成本高.線切割電极絲用的最多的是鉬絲,也有用銅絲的.電极絲直徑一般在0.1~0.18mm,線切割加工具有間隙補償與錘度補償(≦15°)功能.7.雕刻雕刻是一种仿形銑加工.利用靠模(樣),通過機器的縮放聯杆偉遞裝置,加工出與靠模一樣的形狀,一定比例的工件或部位.雕刻加工主要有制樣與加工兩大過程.玩具模的制作中廣泛采用雕刻加工,其靠樣多采用環氧樹脂制作.模具上的刻字也多采用雕刻加工.8.拋光拋光是利用研磨等工具,對模腔內由其它加工方法完成后留下的較粗糙表面進行處理,使其達到較高的光潔度,以滿足順利脫模或外觀要求.拋光的工藝步聚,大致可按使用工具來劃分:打磨機、銼刀等→油石→砂紙→(#200,#300,#400,#600,#800,#1000….)→鉆石膏→拋光布輪(拋光油)一般電器制品要求咬花的表面,拋光程度在#400~#600砂紙;要求光面的表面在#800~#1000砂紙;一些較深而難脫模的骨位一般要用鉆石膏拋光;要求鏡面或透明零件的表面要用拋光油及布輪加工.9.合模(鉗工)合模是使模具兩個或兩個以上不同零件相接觸的平面或曲面,充分接觸達到吻合,實現密封型腔的目的.合模使用的工具主要有打磨機、挫刀、紅丹等.實際制作過程中,先以一個工件的表面為基準,均勻涂上紅丹,再使另一工件與其碰撞,然后觀察紅丹印痕的分布情況,用打磨機、挫刀等修整,反复若干次,直至紅丹印痕分布均勻即可.10.補焊補焊是在模具維修中常用的方法,最常用的補焊設備是氬弧焊機..補焊只適合於小範圍,厚度薄,焊槍容易到達的部位.因燒焊過程中容易在材料內部形成气孔,故補焊厚度不宜太厚.另外,燒焊由於在高溫下進行,會使模具材料補焊時產生局部回火而導致應力集中,局部硬度變硬,材料化學物理性質不平均及變形等缺憾,故不宜大面積燒焊,且外觀面型腔一般不允許燒焊.11.咬花(蝕紋)咬花是利用化學腐蝕作用於模具型腔表面,產生出符合要求的紋理或字體等.咬花加工有以下幾點值得注意:1> 咬花加工的深度,字體一般不超過0.4mm,大面積咬花,深度不超過0.15mm.2> 在型腔側面需要咬花時,一定要有足夠的脫模斜度(可向咬花廠商查詢所需脫模斜度數值,一般在1°~3°).3> 模具表面紋理由粗紋改為細紋時,一定要重新拋光;由細紋改為粗紋時,只要差別足夠大,則不必重新拋光.4> 模具表面有過局部燒焊的部位,因材料化學腐蝕性能不均勻,會導致咬花后紋理光澤不一致.八、附表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑模具課程講義(編定者:徐彥君)一、注塑模具簡介1、注塑成形適用於全部熱塑性塑料和部分熱固性塑料,模具制造業存在成本高、要求制造周期短、技術性強等特點.2、注塑模具生產過程大至為:塑料制品工藝分析→模具結構設計→模具加工工藝確定→模具零件加工與模具組裝→試模3、注塑模具基本結構.1>一模多腔普通側澆口模具2>直接澆口側抽芯模具3>點澆口三板式模具4>側澆口三板式模具5>典型側抽芯模具二、澆注系統1、澆注系統是指模具中從注塑機噴嘴開始到型腔為止的塑料溶體的流動通道.2、澆注系統的構成及分類:1>澆注系統包括主流道、分流道及澆口三部分.從注射機噴嘴開始至分澆道為止的通道為主流道;從主澆道末端開始到澆口為止的通道為分流道;從分流道到型腔的最后一道通道為澆口.2>目前模具制造中使用較多的幾种澆口型式有:a>直接澆口b>側澆口(慣稱大水口)c>潛伏式澆口(有潛公模、潛母模、潛頂針等)d>點澆口(慣稱細水口)3、澆口平衡問題是當有兩個以上型腔的模具為保持各個型腔塑料填充時間相等而必須面對的問題.一般有以下兩种方法解決.1>改變澆口尺寸以達平衡;2>使各個型腔距主流道距离均等以達到平衡.三、頂出系統1、定義:判品在模具中經過冷卻固化之后,將其從模具的一側中推頂出來的裝置即是頂出系統.2、頂出裝置的分類:a>按頂出形式分有:1>一次頂出2>兩次頂出3>定模頂出b>按頂出元件分有:1>圓頂針頂出2>扁頂針頂出3>司筒(頂管)頂出4>頂塊頂出5>推板頂出6>气體頂出四、冷卻系統1、定義:模具中幫助制品冷卻固化,及保持模具一定溫度的結構裝置即為冷卻系統..2、冷卻系統的設置應考慮以下幾點原則:1>在保證模具足夠強度的前提下,冷卻水道盡可能設在靠近型腔(型芯)表面;2>冷卻水道應安排得盡量均勻一致;3>對於中、大型模具,可將冷卻水道分成幾個獨立的回路,減少壓力損失,提高傳熱效率;4>制品較厚的部位應特別加強冷卻;5>在模具中,除型腔四周要設置冷卻水道外,型腔中击起的部分(只要足夠大)也需要設置冷卻水道;6>側抽芯中的滑塊,只要足夠大,且與制品直接接觸,也必須設置冷卻水道.五、側面分型與抽芯機構1、由於制品的特殊要求,而無法避免側壁內、外表面出現凹击形狀時,模具則需采用側面抽芯的手段進行處理.2、側面分型與抽芯機構的組成1>滑塊本體2>導向裝置3>鎖緊裝置4>限位裝置5>驅動裝置(又分機械驅動、電機驅動、液壓驅動等)3、側面分型及抽芯機構種類繁多,常用的有以下幾种.1>動模滑塊2>內側抽芯3>定模彈塊4>動模彈塊5>斜頂(斜銷)6>定模滑塊(三板式)7>動模縮塊4、當側向分型與抽芯機構中側滑塊與頂針出現干涉時,模具結構必須設置先复位機構.六、三板式模具定義:模具開啟時,不僅動、定模在分型面處進行分离(取出制品),而且定模部分也必須出現一次分离,以達到取出流道中廢料的目的.這种結構的模具簡稱三板式模具.5、三板式模主要用于以下幾種情況1>一模一腔要求側澆口進料的中、大型制品2>一模多腔點澆口進料的制品3>一模一腔多點澆口進料的制品6、三板式模具的缺點1>模具的結構較兩板式模具复雜2>三板式模具結構的流道較長,會造成制品廢料比例增高3>在成型過程中,壓力損失相對較高七、模具制造1.銑床加工銑床加工是利用堅硬刀具的高速旋轉,達到切除硬度相對較低的工件表面材料,直到工件符合要求尺寸為止.模具制造加工中常用的銑床加工設備主要有立式銑床和立式加工中心.1>立式普通銑床主要用於以下幾種用途a>模具零件材料的開粗;b>模具的開框粗加工,或小型模具的開框精加工;c>外形規則,且精度要求較低的電极加工;d>鏜孔;e>要求定位尺寸較高的鉆孔或中心孔;2>立式加工中心通過計算機輔助加工軟體(CAM)處理被加工圖形,編寫刀具切削所經過的路徑程式(NC),再轉化為機床代碼,通過計算機在刀具旋轉的同時控制刀具行走路徑,完成工件切削.適用於所有銑床加工的工序,因加工成本高,故一般用於外形較复雜、精度要求高的工件.習慣上又有高速加工中心與普通加工中心之分,高速加工中心與普通加工中心相比,基加工速度及質量都大大好於普通加工中心,但其機床價格也遠高於后者.3>常用刀具之性能及用途以材料分:a>白鋼刀:韌性好,硬度較低,主要用於鋼材精加工及電极加工;b>烏鋼刀:韌性好,表面硬度較高,主要用於鋼材精加工,加工速度及切削量相對白鋼刀都較大;c>合金刀:硬度高,但韌性相對較差,主要用於高速加工,大切削量開粗及已熱處理或局部燒焊部位的加工;以刀具外形分有:a>平底刀:刃口在底部,用於平面加工及開粗加工或局部清角加工;b>球頭刀:刀具刃口部呈球狀,用於曲面加工;c>螺紋刀:刃口在底部及側面,用於槽形加工及側面加工;拆卸式銑刀:主要是指合金刀,刃口由若干片可拆換的合金刀片構成,用於高速,大切削量及高硬度材料的加工.2.車床加工車床加工是利用工件的高速旋轉,與刀具產生相對運動,從而被刀具切除表面材料,達到被加工的目的.主要用途:1>圓形零件、鑲件、電极等(例:圓柱、圓錐);2>工件上的圓孔;3>螺紋;車床加工的刀具一般有白鋼刀及合金刀兩种.常用銑刀轉速、進給率及加工深度3.磨床加工(加工精度最高)磨床加工是利用砂輪的高速旋轉,與工件表面產生磨擦,從而切除工件表面材料,達到加工目的.模具加工中常用的磨床有平面磨床及內外圓磨床.1>平面磨床常用的有手搖平面磨床及平面水磨床.手搖平面磨床主要用於:a>零件的平面精加工;b>直角加工;c>圓形工件的外徑加工;d>局部的規則曲面加工;平面水磨床主要用於大型工件的平面精加工,其備有冷卻液系統,並可機床自動進刀.2>內外圓磨床主要用於尺寸精度及表面光潔度要求較高的外徑或內徑圓形工件部位.現有模具制造中大部分內外圓磨床加工的工件都已有標準件可購買,比如導柱、導套、司筒、頂針等.4.鉆床加工利用鉆咀的旋轉,並施加壓力,依靠其端部的刃口,切除工件材料,並由鉆咀排料槽中排出廢料,實現鉆孔的目的.鉆床通常有普通鉆床和大力搖臂鉆床兩种.普通鉆床主要用於小型工件上的小孔(一般直徑Φ≦20mm,深度H≦100mm),大力搖臂鉆床可機器自動進刀,主要用於加工大孔及深孔.當被加工孔的定位尺寸要求較高時,一般要先由銑床等設備用中心鉆預加工中心定位孔,之后再用鉆床加工至要求深度.鉆咀常用有普通鉆咀及合金鉆咀兩种.普通鉆咀主要用於一般工件的加工,加工速度快;合金鉆咀用於普通鉆咀加工不了的工件(如已淬火后達到較高硬度的工件),加工速度慢.5.火花機加工利用電极放電,電腐蝕作用於工件上,從而加工出與電极形狀相似的穴腔.火花機加工之前,必須制作電极.電极的制作方法可采取各种機械加工方法.電极主要制作材料采用紅銅,其導電性好,加工性能好,被廣泛采用.也有的大型模具的電极因考慮到材料成本而采用石墨,其價格低廉,加工速度快,但其机械加工性能較差.因放電產生於電极與工件之間,電腐蝕作用於工件同時,電极易會產生腐蝕損耗,從而影響加工精度.故通常火花機加工過程會先采用電流較大的粗公,然后采用精公(有時還會用中公),分階段加工,保證精度.火花機加工中,最重要的一個參數就是電极的放電間隙.被加工型腔的尺寸等於電极尺寸加上(或減去)放電間隙.一般大型型腔電极其粗公采用放電間隙為0.5~1mm/S.精公采用0.2~0.3mm/S;小型電极采用放電間隙為粗公0.3~0.5mm/S,精公采用0.05~0.15mm/S.放電間隙趨大,加工電流也趨快,而電极損耗也會增大,工件被加工表面也趨粗糙.火花機加工中,電极與工件之間有火花油作為中間介質,並不停沖洗,其作用為絕緣、滅火及排渣.6.線切割加工線切割亦屬於電火花加工的一种,它是以一根沿本身軸線運動的細金屬絲作為電极,由電腦控制,沿著給定的軌跡,電腐蝕作用於工件上,加工出相應幾何圖形的工件.線切割機床,按電极絲運動的速度分為快走絲機床(電极絲運動速度7~11m/S)和慢走絲機床(10~15m/min).快走絲機床加工表面粗糙,精度較差.慢走絲機床加工表面光潔,精度較好.但其電极絲為一次性使用,加工成本高.線切割電极絲用的最多的是鉬絲,也有用銅絲的.電极絲直徑一般在0.1~0.18mm,線切割加工具有間隙補償與錘度補償(≦15°)功能.7.雕刻雕刻是一种仿形銑加工.利用靠模(樣),通過機器的縮放聯杆偉遞裝置,加工出與靠模一樣的形狀,一定比例的工件或部位.雕刻加工主要有制樣與加工兩大過程.玩具模的制作中廣泛采用雕刻加工,其靠樣多采用環氧樹脂制作.模具上的刻字也多采用雕刻加工.8.拋光拋光是利用研磨等工具,對模腔內由其它加工方法完成后留下的較粗糙表面進行處理,使其達到較高的光潔度,以滿足順利脫模或外觀要求.拋光的工藝步聚,大致可按使用工具來劃分:打磨機、銼刀等→油石→砂紙→(#200,#300,#400,#600,#800,#1000….)→鉆石膏→拋光布輪(拋光油)一般電器制品要求咬花的表面,拋光程度在#400~#600砂紙;要求光面的表面在#800~#1000砂紙;一些較深而難脫模的骨位一般要用鉆石膏拋光;要求鏡面或透明零件的表面要用拋光油及布輪加工.9.合模(鉗工)合模是使模具兩個或兩個以上不同零件相接觸的平面或曲面,充分接觸達到吻合,實現密封型腔的目的.合模使用的工具主要有打磨機、挫刀、紅丹等.實際制作過程中,先以一個工件的表面為基準,均勻涂上紅丹,再使另一工件與其碰撞,然后觀察紅丹印痕的分布情況,用打磨機、挫刀等修整,反复若干次,直至紅丹印痕分布均勻即可.10.補焊補焊是在模具維修中常用的方法,最常用的補焊設備是氬弧焊機..補焊只適合於小範圍,厚度薄,焊槍容易到達的部位.因燒焊過程中容易在材料內部形成气孔,故補焊厚度不宜太厚.另外,燒焊由於在高溫下進行,會使模具材料補焊時產生局部回火而導致應力集中,局部硬度變硬,材料化學物理性質不平均及變形等缺憾,故不宜大面積燒焊,且外觀面型腔一般不允許燒焊.11.咬花(蝕紋)咬花是利用化學腐蝕作用於模具型腔表面,產生出符合要求的紋理或字體等.咬花加工有以下幾點值得注意:1> 咬花加工的深度,字體一般不超過0.4mm,大面積咬花,深度不超過0.15mm.2> 在型腔側面需要咬花時,一定要有足夠的脫模斜度(可向咬花廠商查詢所需脫模斜度數值,一般在1°~3°).3> 模具表面紋理由粗紋改為細紋時,一定要重新拋光;由細紋改為粗紋時,只要差別足夠大,則不必重新拋光.4> 模具表面有過局部燒焊的部位,因材料化學腐蝕性能不均勻,會導致咬花后紋理光澤不一致.八、附表。