生产制程检查表

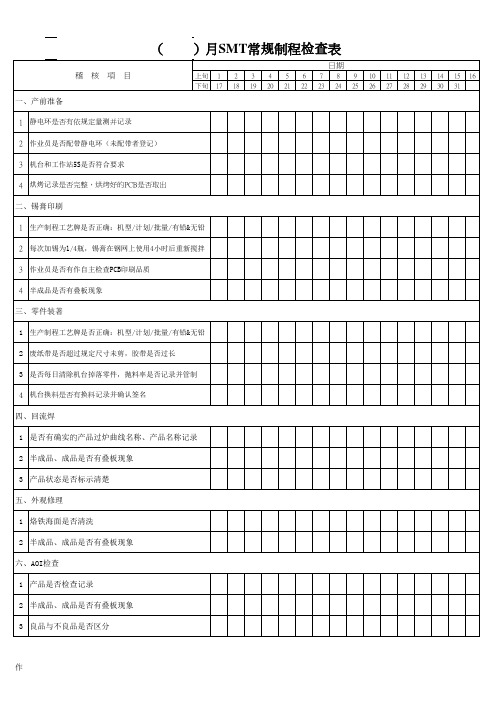

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

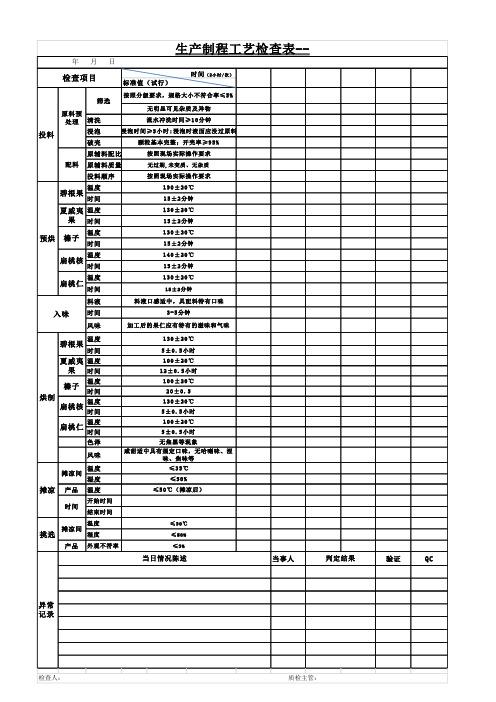

生产制程工艺检查表

清洗浸泡破壳原辅料配比原辅料质量投料顺序温度时间温度时间温度时间温度时间温度时间料液时间风味温度时间温度时间温度时间温度时间温度时间色泽风味温度湿度产品温度开始时间结束时间温度湿度产品外观不符率当事人验证QC5±0.5小时碧根果烘制夏威夷果榛子扁桃核扁桃仁130±20℃15±2分钟140±20℃20±0.55±0.5小时100±20℃咸甜适中具有规定口味,无哈喇味、涩味、焦味等15±2分钟加工后的果仁应有特有的滋味和气味碧根果夏威夷果榛子扁桃核扁桃仁15±2分钟130±20℃预烘15±2分钟130±20℃检查人: 质检主管:异常记录≤50%≤3%投料流水冲洗时间≥10分钟颗粒基本完整;开壳率≥95%原料预处理筛选≤30℃≤35℃时间(2小时/次)无明显可见杂质及异物≤50%190±20℃≤50℃(摊凉后)130±20℃100±20℃12±0.5小时100±20℃130±20℃5±0.5小时无焦黑等现象生产制程工艺检查表--检查项目标准值(试行)无过期,未变质、无杂质按照现场实际操作要求15±2分钟按照现场实际操作要求按照分级要求,规格大小不符合率≤5%摊凉时间 年 月 日 当日情况陈述判定结果浸泡时间≥5小时;浸泡时液面应没过原料配料挑选摊凉间料液口感适中,具配料特有口味入味3-5分钟摊凉间。

食品厂工艺制程检查表-检查记录

金检

金检仪检查(mm)

铁<1.0,不锈钢<1.5当日情况陈述当事人判定结果

验证

品控人员

记 录

冷却房开机时间:

糕点进入时间:

冷却房温度:

℃

水温:①

℃(

)

②

℃(

)

检查人:

班组长:

责任部门主管:

品控主管:

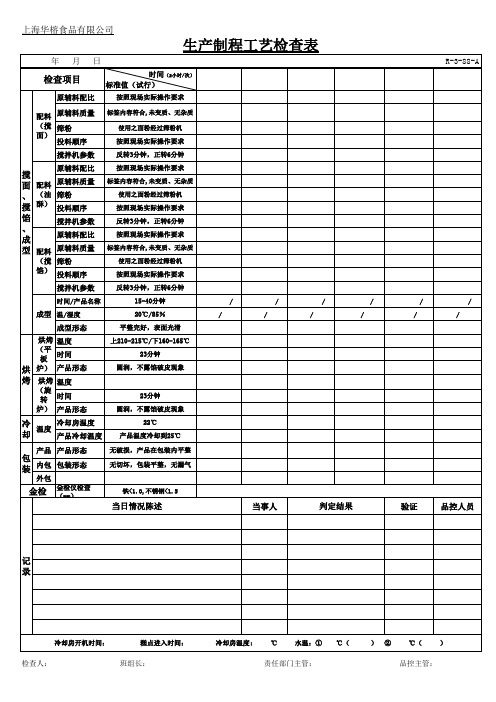

上海华榕食品有限公司

生产制程工艺检查表

年 月 日

时间(2小时/次) 标准值(试行)

按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

R-3-88-A

检查项目

原辅料配比 配料 原辅料质量 (搅 筛粉 面) 投料顺序 搅拌机参数 原辅料配比 配料 原辅料质量 (油 筛粉 酥) 投料顺序 搅拌机参数 原辅料配比 配料 原辅料质量 (搅 筛粉 馅) 投料顺序 搅拌机参数

时间/产品名称

按照现场实际操作要求 反转3分钟,正转6分钟 按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

搅 面 、 搅 馅 、 成 型

按照现场实际操作要求 反转3分钟,正转6分钟 按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

按照现场实际操作要求 反转3分钟,正转6分钟 15-40分钟 20℃/85% 平整完好,表面光滑 上210-215℃/下160-165℃ 23分钟 圆润,不露馅破皮现象 / / / / / / / / / / / /

成型 温/湿度 成型形态 烘烤 温度 (平 时间 板 烘 炉) 产品形态 烤 烘烤 温度 (旋 转 时间 炉) 产品形态 冷却房温度 冷 温度 却 产品冷却温度

23分钟 圆润,不露馅破皮现象 22℃ 产品温度冷却到25℃ 无破损,产品在包装内平整 无切坏,包装平整,无漏气

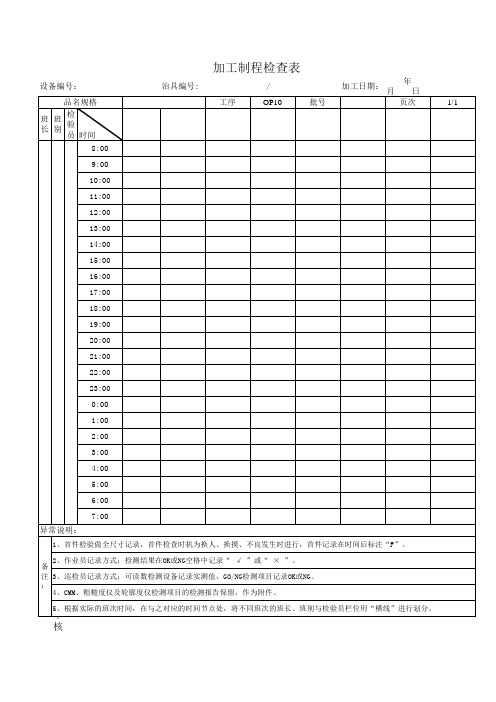

制程检查表

3:00

4:00

5:00Βιβλιοθήκη 6:007:00 异常说明:

1、首件检验做全尺寸记录,首件检查时机为换人、换摸、不良发生时进行,首件记录在时间后标注“F”。

2、作业员记录方式:检测结果在OK或NG空格中记录“ √ ”或“ × ”。 备 注 3、巡检员记录方式:可读数检测设备记录实测值,GO/NG检测项目记录OK或NG。 :

4、CMM、粗糙度仪及轮廓度仪检测项目的检测报告保留,作为附件。

5审、根据实际的班次时间,在与之对应的时间节点处,将不同班次的班长、班别与检验员栏位用“横线”进行划分。 核

设备编号:

品名规格

班 长

班 别

检 验 员

时间

8:00

加工制程检查表

治具编号:

/

加工日期:

年 月 日

工序

OP10

批号

页次

1/1

9:00

10:00

11:00

12:00

13:00

14:00

15:00

16:00

17:00

18:00

19:00

20:00

21:00

22:00

23:00

0:00

1:00

2:00

制程稽核检查表

日期 班次

序号

机型:

白班□ 夜班 □

料号:

工序

项目

稽核项目要求

判定标 准

稽 核 人:

组长确认:

稽核频率(2次/班)

稽核结果

稽核结果

实测 值

OK/NG

处理 措施

实测 值

OK/NG

处理 措施

终究判定

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

问题点及处理方法

NO.

问题点

1

责任组 责任科

长

长

原因分析

改进措施

完成日 期

成效确认

2

3

4

5

6

备注:1.稽核结果要照实填写实际确认/测量的结果,针对非常在下表中记录,并要求生产组长以上管理人员确认签名,并回复原因 分析与改进措施;

2.不需要测量、测试的稽核项,稽核结果实测值栏不需要填写。

各生产工序工艺关键过程和质量控制点检查明细表[1]

![各生产工序工艺关键过程和质量控制点检查明细表[1]](https://img.taocdn.com/s3/m/0e5e39d9988fcc22bcd126fff705cc1755275ffe.png)

各生产工序工艺关键过程和质量控制点检查明细表[1]各生产工序工艺关键过程和质量控制点检查明细表序号关键过程质量控制点/检查内容检查频次检查人员被检查单位1 炼钢吹炼过程①终点成分是否符合规定;②转炉装入量、废钢比;③转炉渣量的控制。

2次/月质量管理部、技术中心相关人员炼钢厂2 脱氧合金化①合金的加入量、氩后成分;②出钢温度。

3 LF精炼①Si-Ca线喂入量;②软吹时间;③精炼后成分。

4 连铸过程①浇钢温度、过热度控制、中包温度;②拉速(温度与拉速控制表);③结晶器水流量、二冷比水量;5 高线加热过程①均热段温度;②开轧温度;③钢坯入炉记录。

炼钢厂(高线)6 轧制过程①轧制程序表;②料形尺寸;③终轧温度;④成品尺寸。

7 控制冷却过程①冷却水水压、流量;②精轧机入口温度;③减定径入口温度;④吐丝温度;⑤风冷线、入口段辊道速度;⑥风冷线出口段辊道速度;⑦盘条表面抽查。

8 H型钢加热过程①均热段温度;②开轧温度。

2次/月质量管理部、技术中心相关人员第二轧钢厂9 轧制过程①轧制程序表;②万能轧机开轧温度、终轧温度;③成品尺寸(红检工)。

10 热锯控制①头尾锯切长度;②取样控制。

11 冷却控制①下冷床温度12 定尺锯切①锯切表面 13 表面检查①表面质量检查 14 配煤过程①入炉煤细度;机焦厂15炼焦加热过程①炉头温度;②看火孔压力;③蓄顶吸力;④焦炉横排温度。

17 炼焦调火过程①直行温度;②K 安、K 均。

18 粗苯洗苯过程①塔后煤气含苯; 19 脱苯过程①贫油含苯;②塔顶温度、塔底温度;③二段贫油冷却温度。

20 焦油脱水过程①脱水温度21 硫铵吸收过程①母液酸度;②包装袋重。

22 烧结过程①配料(准确度、料温、水分);②三点温度。

冶炼厂23炼铁过程①上料;②出铁;③喷煤。

24 煅烧过程①温度;②燃烧比。

2次/月质量管理部、技术中心相关人员建材厂25 碾磨过程①料层厚度;②磨机进出口温度;③选粉机转速;④入料粒度、水分;⑤炉膛温度。

CNC制程检查表

工序Байду номын сангаас

原料检验

项目

坯料 现场图纸 设备操作说明

分类

来料证明材料 来料检验记录 与在制品是否一致 是否受控 清晰、完整、无涂改 受控? 清晰、完整、无涂改

记录

有 有 有 污损较严重 无

评分

产品加工 参数设定

机器参数设定(主轴转速、进给率、下刀量) n=1000V/(π×d)d为刀具直径(mm), V为刀具切削速度(m/min) 没有规定,仅凭调机人员的经验 Vf = fz×z×n式中n为主轴转速,z为铣刀齿数, fz为每齿进给量(mm/齿) 刀具选择(具体规则) 有无明确的生产流程(针对需加工的产品) 集中润滑单元、主轴润滑油箱油位 集中润滑单元及主轴润滑油箱过滤器清洁 润滑油路是否通畅,无损坏、无渗漏 导轨及滚珠丝杠润滑情况 各传动部件黄油加注口是否有润滑脂 螺栓松动情况(如:主轴箱、液压阀、 油路管接头、各电机/泵等 没有规定,仅凭调机人员的经验 现场发现钨钢、合金钢和白钢的刀具 无 有 无 有笼统的检查漏油,但无检查点设置 N/A(未看) 黄油加注口无润滑脂 N/A(未看)

润滑部分

机械部分

工序

项目

分类

各轴滑动护板上的毛刷、各导轨清扫 器完好情况 查导轨、滚珠丝杠清洁情况,有无拉、 研、碰伤 刀库、机械手运转是否正常 清洁主轴锥孔,检查主轴锥孔有无拉、碰 伤 检查设备几何精度符合情况 清洁液压站 液压油箱油位 液压单元各压力 液压油箱或液压油冷却系统温升 情况 过滤器情况 液压油质 液压管路是否通畅,无损坏、无渗漏 气动三联件水分离器是否积水,排水 功能是否正常 气动三联件油雾化器油位是否正常 气压系统压力值是否正常 清洗或更换气路各滤芯、疏通管路并确保 管路无积水 各气路、管路接头无漏气现象 电气柜散热风扇工作状态 电气柜防尘滤网 电气柜内部,柜内无杂物、无粉尘

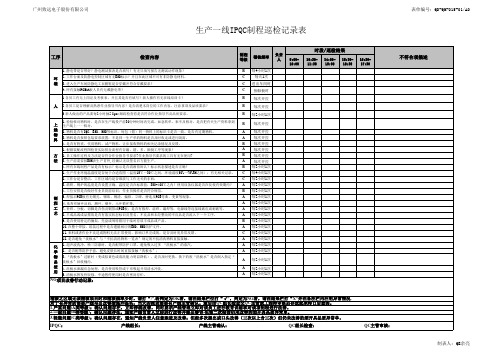

生产一线IPQC制程巡检记录表

B 每次开拉 A 每次开拉

4.所有在线制程产品是否有标示?标示是否清淅易辩认?标示状态描述是否正确?

B 每2小时1次

1.生产作业环境温湿度是否处于合适范围(温度15℃~30℃之间,环境湿度50%~75%RH之间);有无相关记录。 C 每4小时1次

2.工作台是否整洁、工作区域内是否堆放与工作无关的东西;

物 3.“洗板水”过脏时(变成棕黄色或清洗能力明显降低),是否及时更换。换下的废“洗板水”是否倒入指定“ 品 洗板水”回收桶内。

使 4.洗板水泄漏应急处理,是否使用吸管或干布吸起并用清水冲洗。 用

5.清板水挥发性较强,中途暂停使用时是否密封存贮。

A 每2小时1次 A 每2小时1次

A 每2小时1次

A 每2小时1次 A 每2小时1次

程

工 7.补焊、分板、切脚是否伤及铜箔或PCB板;是否有假焊、虚焊、漏焊等;电源线等连接线破皮或刺破等。 艺 8.半成品或成品摆放是否有落实状态标识及签名;不良品和未经整改的不良品是否流入下一个工序。

A 每2小时1次 A 每2小时1次 A 每2小时1次 A 每2小时1次

9.是否使用特定的搁架、托盘或周转箱用于临时存放半成品或产品。

NG项目改善行动记录:

9:0010:00

时段/巡检结果

10:30- 14:00- 15:30- 16:3011:30 15:00 16:30 17:30

不符合项描述

稽核之区域无该稽核项目时和稽核频率少时,请打“/”,若判定为OK者,请在结果栏位打“√”,判定为NG者,请在结果栏打“X”并在备注栏内注明异常情况. 对于有异常的需要产线写出改善措施并签名;当天的报表需要有产线主管确认。最后由QC组长检查交QC主管或工程师审核后存放起来待日后查阅。 1.严重问题(A类等级):确认问题存在,立即停线改善,同时要求产线管理立即对该员工进行教育训练和对该项制程进行改善。 2.一般问题(B类等级):确认问题存在,通知产线负责人立即进行改善并提出警告,但第二次检查仍未改善的须开具品质异常单。 3.轻微问题(C类等级):确认问题存在,通知产线负责人注意跟进及改善;但经多次提出或口头改善(三次以上含三次)但仍未改善的须开具品质异常单。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

客户要求

______/_____mm;公差:_______ 要□不要□加大焊环 要□不要□移线 有□无□ 要求盖油□不盖油□ 要□不要□削铜 要□不要□削铜

与公司能力的符合性或备注

≥0.13mm ≥0.20mm 依基铜厚度,保证最小菲林线宽 符合 □ 询问 □ V-Cut线边距铜皮≥0.2mm 抢电PAD避开孔及其它。 符合 □ 询问 □ 评审□ ≥0.18mm 要□不要□ 避开孔,锣槽,板边,其它字符

QR-E00-19A

有□无□UL要求:周年□年周□

阻焊

SMT焊垫绿油桥是否有要求 Via孔阻焊要求 绿油负字线宽>0.25MM NPTH是否开绿油窗 套板上的孔,Fiducial是否开窗 添加Logo-Code和Date-Code类型 加Logo避开孔,槽,板边,其它字符。 金手指距须喷锡的焊盘间距>0.8mm 制作塞孔钻带

Checklist for MI

ENDA P/N:

工艺特性:

客户要求

依机构图□Gerber□其它□ 有□无□标准:

Engineer/Date:

备注

Data Collectting

外形依据 客户标准(资料中提及的标准)

物料及要求

板料规格及厚度,Tg要求 板料铜厚 成品外层线路铜厚 孔内铜厚 化学沉金 金手指 电水金 喷锡厚度 沉银厚度 阻焊型号及颜色 字符型号及颜色 E/Test标识 翘曲度

客户要求

角度:______ 深度:____________ 角度:______ 公差:____________ 余留厚度:_____mm 公差:_____ 有□无□公差要求:___________mm 有□无□要求_____mm 公差_______mm

与公司能力的符合性

符合 □ 符合 □ 符合 □ 符合 □ 符合 □ 询问 □ 询问 □ 询问 □ 询问 □ 询问 □ 评审□ 评审□ 评审□ 评审□ 评审□

客户要求

板料:FR4□其它□__________厚度:____mm 基板□芯板□ 有□无□Tg要求: 内层:_____OZ 外层:______OZ _________um□OZ□ 平均:_____um 最小:_____um 金厚:_____um 镍厚:_____um 金厚:_____um 镍厚:_____um 金厚:_____um 镍厚:_____um 有□无□要求:___________um 有□无□要求:___________um 型号:____________颜色:_____ 型号:____________颜色:_____ 有□无□要求:画板边□盖章□ 有□无□要求:≤_________%

注意事项

工单或客户的资料是否清晰明了. 客户的资料是否有相互矛盾之处. 电脑(跳跃)V-cut是否合乎公司要求 线路是否为大铜面,使干膜无法对位 是否需要厚度2.0mil的干膜 成品尺寸是否合乎公司斜边要求 金手指板拼版是否合乎公司要求 成品尺寸是否合乎通用测试机要求

客户要求

备注

转换到MI必须明确,不许生搬硬套! 如有矛盾必须问客户 需在板边加对位孔和对位焊盘 板子太小须:锣板→斜边→再锣板 传送带到液位190mm,液位深250mm。 通用测试机最大尺寸:365mm*325mm

有□没有□明确定义 是□否□超出公司能力 有□没有□ 是□否□ 是□否□ 是□否□ 是□否□ 是□否□ 定义Slot(最小Slot是否符合公司能力) 是□否□ 有□没有□二次钻或扩钻 最大孔径要否二次钻或扩钻 有□没有□重孔□连孔□ 有否重孔或连孔 孔与孔最小距离(是否大于0.2mm) 是□否□ 有否多孔/少孔 有□没有□ NPTH孔距外层线路<0.18mm二次钻 有□没有□

客户要求

有□无□要求:保留□不保留□ 开窗□盖油□塞孔□其它□

备注

绿油桥大小依据基铜和绿油类型 塞孔孔径0.3--0.8mm >0.25mm(HAL板铜面≥0.30mm)

有□无□UL要求:周年□年周□

注意所加Logo为正字还是负字 避开孔,线路,锣槽,锣边,其它字符 >0.8mm 塞孔钻带和生产钻带一起送检,入库

客户要求

______/_____mm;公差:_______ 要□不要□削铜

备注

0.20mm 削铜皮0.4mm

要□不要□

要□不要□削铜 要□不要□削铜

NPTH孔掏铜 比最大斜边尺寸>0.20mm V-Cut线边距铜皮≥0.2mm

外层线路

最小线宽/线距及公差 最小环宽 线到板边最小距离 蚀刻字是否有设计且是否有盖油 删除N-PTH PAD 板边削铜皮(测试盘除外) V-Cut距CU保证不露铜 套板加抢电PAD 独立的光点是否有保护环或抢电盘 NPTH 孔削铜皮/或距线路 金手指尾巴是否要分三段设计 添加Logo-Code和Date-Code类型 加Logo避开孔,槽,板边,其它字符.

符合 □

评审□

有重孔须删除,连孔孔径须≥0.6mm 0.2mm 询问 □ <0.18mm 要二次钻

QR-E00-19A

NPTH孔PAD比孔径大时要二次钻 若是盲孔板,哪几层是盲孔 内层绝缘焊盘是否小于钻孔尺寸 外形内角R<0.5mm时,有否预钻孔 喷锡挂孔孔边距板边10>h>3mm 铣槽有否加防尘孔

与公司能力的符合性

符合 □ 符合 □ 符合 □ 符合 □ 符合 □ 符合 □ 符合 □

询问 □ 询问 □ 询问 □ 询问 □ 询问 □ 询问 □ 询问 □

评审□ 评审□ 评审□ 评审□ 评审□ 评审□ 评审□

符合 □

询问 □

评审□

公差

斜边角度及深度 V-cut角度及公差 V-cut余留厚度及公差 外形公差 成品板厚及公差

Drill and Outline

客户是否明确定义PTH & NPTH 孔径公差要求 有否供成形的定位孔 是否选用NPTH孔做为REF孔 分孔图与钻带是否一致 Gerber中实测尺寸与标注是否一致 外形尺寸公差是否为单向公差 单元尺寸与套板尺寸是否相吻合

客户要求

与公司能力的符合性或备注

询问 □ 符合 □ 询问 □ 评审□ 符合 □ 询问 □ 评审□ 尽量选用NPTH孔做为REF孔 询问 □ 询问 □ 询问 □ 询问 □

是□否□ 有□没有□要求R<0.5mm

符合 □ 询问 □ 评审□ 盲孔板要特别流程工卡 绝缘盘须大于钻孔尺寸 如有要求须加预钻孔 喷锡挂孔孔边距板边10>h>3mm 加钻防尘孔

内层线路

最小线宽/线距及公差 NPTH 孔削铜皮/或距线路 板边削铜皮(测试pad除外) 板边削铜皮是否开路 独立PAD可否删除 可否加 Teardrop: Clearance Pad 加大是否开路 内层套板加流胶点 加套板NPTH孔 金手指斜边距Outline不露铜 V-Cut距CU保证不露铜

字符, Carbon, Peel

客户要求

与公司能力的符合性或备注

字符线宽≥0.13mm 是,则喷锡之后才能印字符 避开孔,锣槽,板边,其它字符。 符合 □ 询问 □ 评审□ 符合 □ 询问 □ 评审□

字符:有□无□:单面□双面□ 字宽达到≥0.13mm 是□否□:保留□不保留□ 字符是否上大锡面 添加Logo-Code和Date-Code类型 有□无□UL要求:周年□年周□ 加Logo避开孔,槽,板边,其它字符. 蓝胶与外焊盘间距≥0.3mm,蓝胶盖焊盘单边≥0.2mm 碳油与碳油间距≥0.25mm,碳油盖焊盘单边≥0.15mm