爆破漏斗试验确定中深孔爆破参数的方法

爆破参数设定

露天深孔爆破时选择的爆破参数是否合理,直接影响爆破效果和安全,因此,必须根据具体条件和要求,进行认真全面的分析和综合考虑,确定出合适的孔径、孔深、孔距、抵抗线、装药量和爆破顺序等参数。

(1)孔径和孔深。

孔径主要依据爆破高度(露天矿的台阶高度)、钻孔设备、岩石性质、炸药品种和爆破要求确定。

例如,在露天采矿中,如果采用潜孔钻机,孔径通常可取150~250MM;采用牙轮钻机和钢绳冲击式钻机时,孔径可取250~300MM。

孔深由要求的爆破高度加上一定量的超深而定。

深孔爆破时,如果小于或等于要求的爆破高度,相邻炮孔的爆破漏斗必将高于底板,出现根底。

因此,孔深必须超过台阶高度一定深度,以便降低装药中心位置,从而减少或消除根底,保证爆后台阶的平整。

超深值主要依据岩石性质、台阶高度、孔距、排距、地形条件和炸药种类来确定。

露天矿中,一般按底盘抵抗线来计算,即超深(0.15~0.25)%;岩石松软、层理发达时,取小值;岩石坚硬时取大值。

但要注意超深也不能太大,否则会将底板或下一台阶的顶部破坏。

(2)抵抗线。

在露天深孔爆破中,为了便于计算,常用底盘抵抗线代替最大抵抗线。

底盘抵抗线是指炮孔中心至台阶坡底线的水平距离。

底盘抵抗线是影响爆破效果的重要因素。

底盘抵抗线过大,根底较多;过小,不仅增大了工作量,而且还多浪费炸药。

因此,计算底盘抵抗线时,应根据台阶高度、岩石性质、炮孔和炸药的直径及钻机的安全性等全面衡量,确定出合理的数值。

一般可用以下经验公式确定%值的系数取值应根据台阶高度与矿岩坚固性选取。

台阶高度越小,矿岩坚固性越大,取较小值,反之取较大值。

(3)孔距与排距。

孔距^是指同一排炮孔中相邻两个炮孔的中心线间的距离。

排距6是指相邻两排炮孔间的距离。

孔距与排距直接影响爆破效果和安全。

孔距和排距过小不但钻孔工作量大,而且药量集中于炮孔底部,爆破后台阶底部矿岩爆堆抛掷过远,容易造成将设备埋住、砸坏设备等事故。

相反孔距与排距太大,容易出现根底、硬帮、大块多等现象,不仅浪费炸药,还影响正常生产。

07深孔爆破

(7)孔距a

孔距是指同一排孔中相邻两孔中心线之间的距离,一般用底 盘抵抗线w1表示为:

a=m w1

式中:m——炮孔密集系数,一般取m=1.0~1.5;在采用宽间 距、小抵抗线的布孔方法时,m=2~5,对第一排炮孔应选取 小的密集系数。

(8) 排距b

排距是指多排孔爆破中,相邻两排孔中心连线之间的距离, 用底盘抵抗线w1表示为;

超深h的设置范围一般为0.5~3.5m,根据台阶高度、 底盘抵抗线、装药直径等参数综合考虑。

根据经验和诸多实践验证,一个简单实用的方法就 是直接取装药直径的6~12倍设置超深。岩石松软时, 取小值;岩石坚硬时,取大值。

多排爆破时后排比前排的超深应逐排减少。

或由以下经验公式确定:

h=(0.15~0.35)w1 h=(0.12~0. 25)H

τ——装药系数,一般取τ=0.6~0.8; m——炮孔密集系数,m=1.0~1.5; q——单位用药量kg/m3。 校核值应大于上述计算值,否则应予以调整。

(6)第一排孔边距离(安全孔边距)B

深孔台阶爆破中的孔边距是指从第一排炮孔 中心至坡顶线的距离,孔边距的要求主要是考 虑深孔钻机作业的安全,它的大小除了与使用 钻机的安全作业半径有关之外,还与岩石性质 和底盘抵抗线的大小有直接关系,一般要求孔 边距B≥2.5~3.0m。在满足安全要求的前提下, 尽量取小值。

5.深孔爆破施工

深孔台阶爆破施工工艺

1、炮孔验收

主要内容有:

(1)检查炮孔深度、角度和孔网参数是否符合设计要求; 对个别有变化的孔位要做好记录和标志;对个别孔深与设 计孔深相差较大的浅孔应重新加深;对超深过大的适当回 填;孔数不足,应补孔;

(2)复核前排炮孔的抵抗线;与设计有出入的炮孔应修 正装药量;

露天台阶中深孔爆破合理超深值确定的实践

其中, w底 为底 盘抵 抗线 , i n 。

( 2 )根 据孔径 , 确 定超深 h ;

h一 ( 8~ 1 2 ) D ( 2 )

其中: D 为孔径 , m。 由上 述 公 式 可 以看 出 , 目前 超 深 值 的计 算 只 能

口 一 孔距 , m; 6 一 排距 , m;

一

题, 对 实现标 准化 作业 、 提 高作 业 效率 、 提 高爆 破 效 果、 节 约穿爆成 本具 有一 定 的意 义 , 取 得 了如下 的经 济效益 。

区情况 复杂 。处 理 空 区后 , 由于 空 区底 板 高 程变 化

大, 不 能保 证 和 台 阶 高 程 一 致 , 造 成 局 部 台 阶 不 规 整, 上 下错层 大 。在孑 L 网参数 不变 、 超 深统 一 的前提 下, 低 于标 准 台阶 的炮 孔 会 由于装 药量 不 足 , 爆 破后

I SSN 1 67 1— —29 00 CN 4 3 —1 3 4 7 / TD

采矿 技 术 第 1 3卷 第 4期

Mi n i n g Te c hn ol og y, Vo 1 .1 3, No. 4

2 0 1 3年 7 月

J u l y 2 0 1 3

出现岩 根 ; 而高 于标 准 台阶高 度 的炮孔 , 则 出现 单耗 提高 , 浪费 炸药 能 量 , 而 出 现 冲孔 , 影 响 爆 破效 果 及

爆 破安 全 。

通过 公式 ( 3 ) 计算单 孔装药量, 然 后 根 据 炸 药 密 度

( 采用 铵油 炸药 ) 确定 装药 长度 , 最后 根据 台阶高度 、

深孔爆破知识及实操

(4).孔距和排距

(3). 底盘抵抗线

3)按每孔装药条 件(巴隆公式)

第5页/共25页

装药结构

连续装药

孔

分

底

段

分段装药

间

装

隔

药

孔底间隔装药

装

混合装药

药

1 -堵塞 2- 炸药 3 -空气

装药结构

1 -堵塞 2- 炸药 3 -空气

第6页/共25页

起爆顺序『1』

(1)排间顺序起爆 (2)排间奇偶式顺序起爆 (3)波浪式顺序起爆 (4)V字形顺序起爆 (5)梯形顺序起爆 (6)对角线顺序起爆 (7)径向顺序起爆 (8)组合式顺序起爆

毫秒爆 破

毫秒爆破是指相邻炮孔或排间孔以及深孔内以毫秒级的时间间隔 顺序起爆的一种爆破技术。

宽

A

增强辅助破碎作用。

孔

距

、 小

B

炮孔间应力迭加作用减弱。

抵

抗

线 爆

C

Hale Waihona Puke 防止爆炸气体过早泄气,提高炸药能量利用率。

破

机 理

D 增大爆破漏斗角,形成弧形自由面,为岩石受拉伸破坏创造有利条件.

第16页/共25页

第二节 露天浅眼台阶爆破

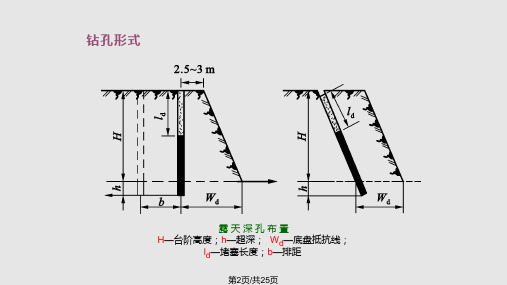

钻孔形式

露天深孔布置 H—台阶高度;h—超深; Wd—底盘抵抗线;

ld—堵塞长度;b—排距

第2页/共25页

布孔方式(1)

一、深孔台阶平面布孔方式

布孔方式有单排布孔和多排布孔两种。 多排布孔又分为方形、矩形及三角形(梅花形)三种。

深孔布置方式 a—单排布孔;b—方形布孔; c—矩形布孔;d—三角形布孔

扇形布孔种类

水

平

1

扇

露天矿深孔爆破参数的确定

Q

=

π 4

d

2

Lc ∆

式中: Q —单孔装药量,Kg;

d —炮孔直径(装药直径),dm;

Lc —装药长度(孔深减去填塞长度),dm;

△—孔内装药密度,Kg/dm3。 装药量调整:

Q = qHWa

式中: q —炸药单耗,Kg./m3;

H —台阶高度,m; W —抵抗线,前排用 Wp,后排用 b,m。

需要指出的是:用上述方法确定出的炸药单耗 和装药量,没有考虑到药包的几何参数对炸药能量 利用率的影响,没有考虑到岩体中能量分布对爆破 效果的影响。

H—台阶高度,m; d—钻孔直径,m。 五、时间参数

时间参数是多排孔微差爆破中的重要参数,可 由朗基福斯经验公式给出。

T=KWp 式中:K—系数,2~7 ms/m;

Wp—底盘抵抗线,m 。 上述方法确定深孔爆破的参数一定要经过安 全控制技术的检验。包括:地震波安全距离计算、 飞石的安全距离计算、爆破冲击波安全距离的计 算、使用微差爆破时的安全起爆技术的检验。由于 爆破工作占采矿成本较高,爆破的效果直接影响采 矿效益。所以,在确定露天矿深孔爆破参数时,应 有系统的观点,要反复计算和推敲,最后在实验中 检验修正,这样确定的爆破参数才是合理的。

关键字:露天矿;深孔爆破;参数 中图分类号:TD235 文献标识码:A 文章编号:1009-4601(2006)05-0102-02

在大中型露天矿的回采、剥离以及土石方开挖 过程中,主要采用深孔爆破方法。深孔爆破属松动 爆破,爆破后形成的爆堆堆在原处,爆破的效果应 满足铲装、运输等后续工作的要求,包括合理的爆 堆形状、合适的爆堆宽度和高度,不埋道,不留“根 底”和“伞檐”;爆破块度均匀,平均粒径小,大 块率底,最大限度减少二次破碎量,爆破地震效应 低,无飞石,确保最大限度减少对环境的影响;爆 破材料消耗少,爆破成本低。

地下洞室爆破参数选定

地下洞室爆破参数选定首先是爆破方案的选定。

爆破方案是根据具体的地下洞室情况和工程要求来确定的。

一般来说,选择直线充填式爆破方案较为常见。

这种方案通常适用于地表和地下洞室直线排列的情况。

当地下洞室呈曲线排列时,需要选择钻孔点排列呈抛物线形的爆破方案,以确保爆破效果和工程质量。

其次是装药方式的选定。

装药方式通常有单体炸药装药、管式装药和顺次装药等几种。

单体炸药装药是将炸药直接放入钻孔孔底的方式,适用于炸药稳定性好的情况。

管式装药是将炸药装入金属管或塑料管中,再放入钻孔中,适用于对炸药稳定性要求较高的情况。

顺次装药是根据需爆破的洞室大小和形状,将多个炸药按一定顺序装入钻孔中的方式,适用于复杂的洞室爆破。

装药量的选定是根据地下洞室的尺寸、形状和强度要求等情况来确定的。

一般来说,装药量过小,无法达到预期的爆破效果;装药量过大,容易引发事故。

因此,装药量的选定需要经过详细的计算和实验,确保装药量的准确性。

装药时间的选定是指在什么时机进行装药操作。

装药时间的选定需要考虑施工进度、施工场地和周边环境等因素。

一般来说,选择夜间进行装药操作,可以减少对周边环境的影响。

此外,还需要进行装药前的安全检查,确保装药操作的安全性。

引爆方式的选定是指采用什么方式进行引爆操作。

引爆方式有电火、无线电和雷管等几种。

一般来说,电火引爆方式是最常用的方式,可以实现远距离引爆操作,但需要确保引爆装置的连接和固定安全可靠。

无线电引爆方式适用于远程引爆操作,可以避免人工操作的风险。

雷管引爆方式适用于小范围的爆破作业。

总结起来,地下洞室爆破参数的选定是根据具体情况和工程要求来确定的。

选定合适的爆破方案、装药方式、装药量、装药时间和引爆方式,可以确保地下洞室的施工安全和效率。

在进行地下洞室爆破前,需要进行详细的计算和实验,对各项参数进行科学的选定和评估,以确保施工的成功实施。

爆破参数设计

德保铜矿复杂中厚矿体安全高效开采技术及设备研究项目

采矿爆破参数试验方案

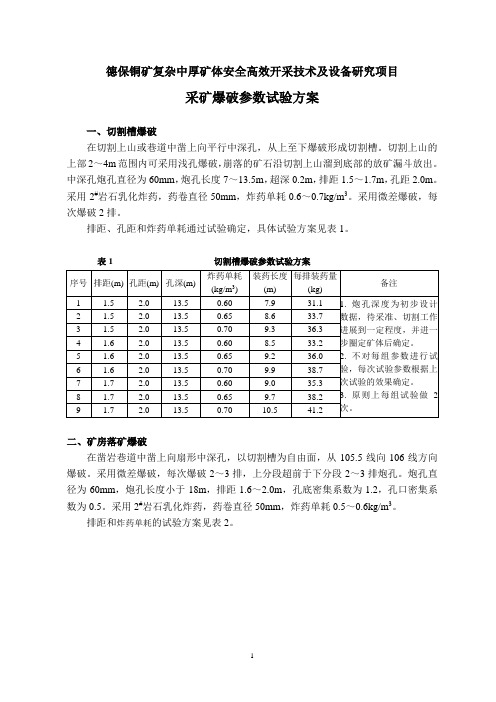

一、切割槽爆破

在切割上山或巷道中凿上向平行中深孔,从上至下爆破形成切割槽。

切割上山的上部2~4m范围内可采用浅孔爆破,崩落的矿石沿切割上山溜到底部的放矿漏斗放出。

中深孔炮孔直径为60mm,炮孔长度7~13.5m,超深0.2m,排距1.5~1.7m,孔距2.0m。

采用2#岩石乳化炸药,药卷直径50mm,炸药单耗0.6~0.7kg/m3。

采用微差爆破,每次爆破2排。

排距、孔距和炸药单耗通过试验确定,具体试验方案见表1。

表1 切割槽爆破参数试验方案

二、矿房落矿爆破

在凿岩巷道中凿上向扇形中深孔,以切割槽为自由面,从105.5线向106线方向爆破。

采用微差爆破,每次爆破2~3排,上分段超前于下分段2~3排炮孔。

炮孔直径为60mm,炮孔长度小于18m,排距1.6~2.0m,孔底密集系数为1.2,孔口密集系数为0.5。

采用2#岩石乳化炸药,药卷直径50mm,炸药单耗0.5~0.6kg/m3。

排距和炸药单耗的试验方案见表2。

表2 落矿爆破参数试验方案

炮孔布置图待采准、切割工作进展到一定程度,并进一步圈定矿体后绘制。

煤矿中深孔爆破掏槽参数确定

岩巷中深孔爆破合理掏槽型式的确定在井巷掘进爆破中,每循环都必须首先掏槽,为大量的继爆炮孔创造破碎补偿空间和自由面。

岩巷掘进影响进尺的关键因素就是掏槽爆破,要提高炮眼利用率,就应首先选择合理的掏槽型式和掏槽参数。

因此,掏槽爆破是井巷爆破技术中的主要难点和关键。

多年来某矿业集团在岩巷掘进中普遍采用1. 5 m 的浅孔爆破,月进尺一直徘徊在60 ~ 80 m,而且成巷质量差,支护费用高,造成采掘接续紧张。

后来在原有设备条件下进行了中深孔爆破试验,取得了一定成功。

但由于凿岩难度大,工人劳动强度大,为改善这种现状,矿方投资购置了阿特拉斯科普柯凿岩台车,侧卸式装岩机,为实施中深孔爆破,创造了良好条件。

1. 直眼掏槽破岩机理井巷掏槽爆破一般分为直眼掏槽和斜眼掏槽两种。

对于中深孔爆破,由于斜眼掏槽的应用受到巷道断面宽度的限制,所以必须采用直眼掏槽方式。

其突出优点是眼深不受巷道断面的限制,并利于机械化钻孔和多台钻机同时作业;其最大缺点是向工作面方向的抛渣能力很弱。

从技术难易程度上来讲,直眼掏槽较为复杂,要求严格。

直眼掏槽爆破实际上是单自由面下具有一定排列规律和起爆时续的柱状药卷装药的一种群孔爆破。

它的特点是炮眼间距小,炸药单耗高,抛掷排渣困难。

研究表明,槽腔在形成过程中,大体可分为两个阶段:第一阶段,爆炸冲击波对岩石进行粉碎性破碎,即破碎过程;第二阶段,爆生气体余压膨胀,从而将已破碎的岩石抛出腔外,即抛掷排渣过程。

对于掏槽爆破来讲,保证槽腔成型质量及提高其清洁度是很重要的。

根据槽腔形成机理,掏槽眼爆破后,只有装药上端部炸药(即等效集中装药)使岩石破碎,形成弱抛掷,产生爆破漏斗,而柱状装药则仅产生挤压破碎作用,只有极少的能量用于岩石的抛出,绝大部分破碎岩石仍滞留于掏槽眼内,这对后继辅助眼和周边眼的爆破极为不利。

为使槽腔体积大而干净,并克服岩石的“再生”现象,在掏槽部位中心钻一同直径(或较大直径)超深200 ~ 300 mm 的空孔,不用堵塞,在中空孔中适当装入一定量、延迟起爆的炸药,以加强抛掷作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

获得参数的改善和优化 。

q = 0. 6 /0. 44 = 1. 364 kg /m3 = 0. 513 kg / t. 同时按传统爆破理论核定的有效炸药单耗为 :

K

=

f

(

Q n)W3

= 〔0.

4 + 0.

0. 6 6 ( 0. 856) 3 〕×0.

4553

0. 455

10 结 束 语

综上所述 ,通过爆破试验确定的参数为我矿放矿 试验和工业试验提供了良好条件 ,同时也为无底柱分 段崩落法在我矿的成功应用奠定了良好的基础 。

11

2 1. 6

1. 3

1. 6

3 1. 08 0. 84 0. 89 0. 438 0. 19 0. 036

13

4 1. 65 1. 36 1. 65

5 0. 85 0. 55 0. 3 0. 706 0. 55 0. 274

64

6 0. 63 0. 33

0

0. 706 0. 63 0. 314

138

工厂生产的 Φ35 mm 2#岩石抗水卷药 。加工药卷直 径约 Φ52 mm ,药卷长度约 290 mm ,药包重量为 600 g,药卷装填密度为 0. 97g / cm3 。试验药包长径比为 290 /52 = 5. 58,可以视同为球状药包 。

4 试验地点和岩性

中深孔试验选择在试验巷道靠近 16线的下盘侧 帮 。试验位置的基本岩性为熔岩相基岩 , f = 9 ~12, 体重 2. 66 t/m3 。

14

杨红兵 :爆破漏斗试验确定中深孔爆破参数的方法

第 3期

漏斗半径 : R = 1. 09 m 比能 : V /Q = 1. 193 m3 / kg 炸药单耗 : q = 1 /1. 193 ×2. 66 = 0. 315 kg / t

表 2 Φ65 mm 利氏曲线 (V /Q ~△I )数据

编 号

补4 补2

孔 深 (m)

0. 54 0. 6

埋 深 (m)

0. 405 0. 455

V /Q ~△I (m3 / kg) 1. 065 1. 193

△i

0. 269 0. 302

5

0. 85

0. 7

0. 49

0. 465

3

1. 65

1. 505

0

1. 0

⑵最小抵抗线 (W ) 最小抵抗线是中深孔爆破设计的一个重要的基 本参数 ,试验表明药包临界埋深 : Le = 1. 505 m ,Φ65 mm 中深孔装卷药条件下所能克服的最小抵抗线为 1. 5~1. 6 m。 ⑶孔底距 ( a)及炮孔密集系数 (m ) 在平均炸药单耗 q和最小抵抗线 W 确定的前提 下 ,孔底距取决于炮孔密集系数 m 的大小 。

分析表 1、表 2和图 1可以得出相关参数 :

药包临界埋深 : Le = 1. 505 m 最佳埋置深度 : Lj = 0. 455 m 应变能系数 : E =Le /Q1 /3 = 1. 784 最佳埋深比 : △j =Lj /Le = 0. 302 最佳埋深时的爆破漏斗体积 : V = 0. 716 m3

5 试验数据收集和汇总

表 1 Φ65 mm 爆破漏斗试验记录

编 孔深 堵 塞 残 孔

爆破漏斗参数

号 (m)

(m)

半 径 深 度 体 积

(m)

(m)

(m)

(m3 )

0 ~25

爆碴分级 (mm ) 25~100 100~200 200~400 400~600

总 量 > 600 ( kg)

1 0. 65 0. 37 0. 22 0. 356 0. 43 0. 054

认为 ,药包漏斗爆破试验条件为全开放自由面条件 , 数据确定了较为具体的数据 ,而且可以认为在试验基

节理 、裂隙的切割作用将在一定程度上增大爆碴量 , 础上确定的一系列参数 ,基本反映了特定矿岩条件的

计算的炸药单耗指标偏低 。同时 ,工业生产回采爆破 可爆性指标 ,接近或达到合理的程度 ,同时为工业试

= 1. 45 kg /m3 = 0. 544 kg / t.

参考文献

其中 : f ( n) = 0. 4 + 0. 6 n3 , n = R / Lj。 选取上述三种计算方式取得的炸药单耗平均值 ,作 为试验矿段回采爆破设计的平均炸药单耗 ,即取

〔1〕采矿手册. 冶金工业出版社 , 1990. 4 〔2〕刘殿中. 工程爆破实用手册. 冶金工业出版社 , 1999. 5

单位炸药消耗量 :根据国内外矿山的经验 ,设计

斗爆破量 (爆碴称重 )核定的最佳单位炸药消耗量 q 炸药单耗 q = 0. 35~0. 55 kg / t。

= 0. 315 kg / t ( q = 0. 6 /1. 904 = 0. 315 kg / t) ,但分析

从 6、7所列数据可以看出 ,以试验为基础的设计

82

36

69

56

试爆卷粒状硝酸铵炸药

43

18

43

226

184

133

176

599

220

113

43

55

400

445

529

173

91

65

66

312

348

458

107

172

117

100

783

1070

150

260

252 1904

246

392 1699

6 试验结果分析

根据表 1中的数据编制利氏曲线数据 (表 2) ,并 作出利氏曲线 (图 1) 。

首先 ,按爆破漏斗实测参数 (漏斗半径 R = 0. 856 率 、改善爆破质量 、降低回采成本意义非常重大 ,而根

m ,漏斗深度 0. 6 m )计算漏斗体积 :

据传统经验公式计算和类比法选定的参数有一个较

V =W ·R2 = 0. 44 m3 。

大的范围 ,不容易在此基础上通过生产实践在短期内

计算炸药单耗为 :

孔 径 : D = 65 mm

7 主要爆破参数的选择确定

孔底距 : a = (1. 1~1. 5)W = (1. 8~3. 5) m 最小抵抗线 (即排距 ) : b = (1. 6~2. 5) m

⑴单位炸药消耗量 ( q)

炮孔密集系数 : m = 1. 1~1. 5。

中深孔爆破漏斗试验 ,按药包最优埋置深度的漏

Le = EQ1 /3

⑴

Lj = △j EQ1 /3

⑵

式中 : Le 为临界埋深 , m; E 为应变能系数 ,对于

特定的岩石与炸药 , E 为常数 ; Q 为球形药包重量 ,

Kg; Lj 为最佳埋深 , m; △j 为最佳埋深比 , △j = Lj /Le 对于特定的岩石与炸药 △j 为常数 。

涉及石英脉 ,其可爆性较之试验岩性要差 ,且回采爆 验和工业生产指明了调整和优化主导 (重要 )参数方

破为挤压爆破 ,与全自由面条件大不相同 ,因此 ,必须 向 ,做到有的放矢 ,确保以最小的代价 、最短的时间 ,

对试验结果进行修正 ,以确保回采爆破质量 。

获得较优的效果 ,对于降低爆器材消耗 、提高爆破效

补 1 1. 62 1. 33 1. 32 0. 613 0. 3 0. 113

12

补 2 0. 6 0. 31

0

0. 856 0. 6 0. 44

105

补 3 0. 54 0. 24 0. 23 0. 525 0. 31 0. 085

24

补 4 0. 54 0. 27 0. 16 0. 925 0. 38 0. 325

3 试验药包重量和规格

采用现场临时加工药包 。炸药品种为尼勒克化

2 系列爆破漏斗试验原理及理论基础

C. W. L ivingston 根据漏斗爆破试验总结得出 : 炸药爆炸传递给岩石的能量大小与速度取决于岩石 性质 、炸药性质和药包重量 。在一定埋深范围内 ,随 药包埋深的增加 ,爆破漏斗体积也随着增大 。当埋深 达到一定值时 ,再增加深度 ,爆破漏斗体积又随着减 小 ,最终将不出现爆破漏斗 。利氏将出现爆破漏斗体 积最大的药包埋深称为最佳深度 ,不出现爆破漏斗仅 引起地面岩石产生破裂的最小深度称为临界深度 。

q = 0. 315 + 0. 513 + 0. 544 = 0. 457 kg / t. 3

收稿 : 2005 - 01 - 08

8 试验所得主要爆破参数推荐

孔 径 : D = 65 mm 孔底距 : a = 2~2. 2 m 炮孔排距 : b = 1. 5~1. 6 m 炮孔密集系数 : m = 1. 33~1. 47 设计炸药单耗 : q = 0. 44~0. 46 kg / t

9 公式计算和类比法选取的主要参数

图 1 中深孔利氏曲线

2005年

新 疆 有 色 金 属

13

爆破漏斗试验确定中深孔爆破参数的方法

杨红兵 (新疆阿希金矿 伊宁 835000)

1 前 言

阿希金矿地下开采设计采矿方法 ,为上向扇形中 深孔侧向挤压崩矿无底柱分段崩落法 ,中深孔爆破参 数选择的好坏直接影响无底柱分段崩落法是否能成 功应用 ,同时也必将影响到矿山回采经济效益的优 劣 ,因此中深孔爆破参数的确定是生产前期一项重要 的工作 。本人通过参与爆破漏斗试验 ,并进行了初步 的归纳和总结 ,敬请专家和同行们批评和指正 。