新冶钢1780m3高炉讲解

唐山国丰1780m_3高炉开炉实践_郁扬

总第 242 期 2016 年第 2 期

HEBEI M ET ALLU R GY

檪檪殏

檪檪檪檪檪檪殏

技术交流

唐山国丰 1 780 m3 高炉开炉实践

T otal N o. 242 2016,N umber2

檪檪檪檪檪檪殏

郁 扬,赵信亮,董春雷

( 唐山国丰钢铁有限公司,河北 唐山 063300)

PRACTICE OF BLOW ON OF 1 780 m3 BLAST FURNACE

Yu Yang,Zhao Xinliang,Dong Chunlei

( Tangshan Guofeng Iron and Steel Co. Ltd. ,Tangshan,Hebei,063300) Abstract: The blow on of blast furnace after medium repair or overhaul has a strict demand for burden ( calculating and actual applied quantities) ,select echelon of temperature of hot blow ,tuyere area and etc. The correct blow ing system,reasonable thermal system have a important influence on blast furnace in fast reaching production index,reducing cast of blow ing on,prolonging furnace campaign,high output and low consumption. It is introduced the blow ing - on procedure of 1 780 m3 blast furnace of Guofeng after its medium repair: tuyere distribution before blow ing - on,stopping tuyere,charge mixing and charging,blow ing - on operation ( including blow ing system,charging system,hearth heating system,slag iron discharge) . The procedure took only 7 days,the furnace basically reached the normal production level. Key Words: blast furnace; blow ing system; campaign; blow ing on; practice

某钢铁公司1780m3高炉主控室技术操作规程

1.某公司1#1780m3高炉主要设计指标3.原料管理原料是高炉生产的物质基础,搞好原料管理,做到精料入炉是使高炉实现高产、优质、低耗、安全、长寿的重要环节。

原料管理的目的就是要在客观条件允许范围内,充分发挥原料预测、计划、验收、中和、漏料、称量等各环节的作用,尽力为高炉的生产创造条件。

3.1 原燃料质量管理3.1.1 高炉的生产必须坚持精料方针。

精料的内容包括:(1)高炉炼铁的渣量≤300kg/t;(2)冶金性能优良;(3)成分稳定,粒度适中,杂质少;(4)熟料率高,配料结构稳定合理。

3.1.2 原燃料的取样与分析要求(标准)3.1.3 高炉所使用的原燃料,必须符合技术标准。

凡是不符合技术标准的原燃料必须报告调度室。

3.1.3.1 焦炭的技术要求(标准)表23.1.3.2 无烟煤、烟煤的技术要求(标准)表32.1.3.3 烧结矿的技术要求(标准)3.1.3.4 球团矿的技术要求(标准)3.1.3.5 块矿的技术要求(标准)3.1.3.6 石灰石及白云石的技术要求(标准)(1)石灰石(2)白云石3.1.4 采用新原燃料品种或原用原燃料发生重大的调整和变化时,必须先进行成分分析、理化及冶金性能的试验,取得试验数据,并经分管厂长批准后方可使用。

3.1.5 值班主任及原料值班负责人应经常性地了解和掌握烧结及球团厂等单位的生产信息,若烧结矿的配料结构、焦炭的配煤比发生变化,可能引起原燃料质量的波动时,应及时通知高炉并采取相应措施。

3.2 卸(存)料管理3.2.1 高炉所使用的各种原燃料,必须按品种卸入规定的料仓,严禁混料。

每个料仓所对应的物料品种计划应由高炉车间提出,并报调度室同意后,由调度室统筹安排。

3.2.2 料仓应作为原燃料进一步混匀与改善的手段,各种原燃料应逆皮带运转方向依次卸入指定料仓。

矿石采用中心卸料法,焦炭采用先边缘后中心卸料法,以充分发挥料槽的中和作用,减少偏析和破碎。

3.2.3 通常应坚持半仓卸料的原则,各料仓的槽存量应保持在料仓有效容积的50%以上,槽内存料低于有效容积30%的警戒料位时,要及时通知高炉主控室暂时停止使用。

九江1780m3高炉-

九江3号高炉

一.概述 二.炉底、炉缸设计简介 三.烧穿情况 四.烧穿原因分析 五.专家分析结论

六.结语

九江3号高炉

一.概述

九江3#、4#高炉是中冶京诚EPC项目,3#高炉于2007年6 月开始施工图设计, 2008.12.27号上午11点18分顺利出铁 ,3#高炉于2012.10.27凌晨2点左右发生炉缸烧穿事故。此 高炉连续生产接近4年。

九江3号高炉

➢ 高炉操作、维护不力直接导致烧穿

TE1238

TE1235

2012.10.12 TE11238温度一度达到~1000℃

TE13244

2012.10.12 TE11235温度一度达到~1000℃, 软水回水1

软水回水2

2012.10.21 冷却壁TE1324 一度超过500℃, 超过500℃

➢ 炉底炭砖的侵蚀情况

炉底炭砖侵蚀情况

炉底炭砖渗铅严重

炉底炭砖侵蚀情况,中心陶瓷垫侵蚀完毕,第4层满铺炭砖略 有侵蚀,深度大约200~300mm。炉底炭砖渗铅严重,一直渗透至炉 底第2层炭砖,砖缝中都有铅。炉料含铅负荷较重,大概是正常值 的3倍。炉底清理出大约800kg左右的铅(拆炉工人估计)。

九江3号高炉

有害元素在炉内循环富积,不仅破坏高炉的稳定顺行、降低焦炭强

➢ 完善的高炉本体自动化检测

高炉本体设置4了完善3时处理,保证高炉稳 定顺行。

炉底满铺炭砖部分设置了4层热电 偶,共73点。 2

在炉缸不同高度微孔炭上砖 布置六层热电偶 ,特别是炉底、炉1缸半石异墨炭砖常侵蚀区布置四 层,共88点。

冷却壁设置11层冷却壁壁体测温,共 84点。

九江3号高炉

二.炉底、炉缸设计简介

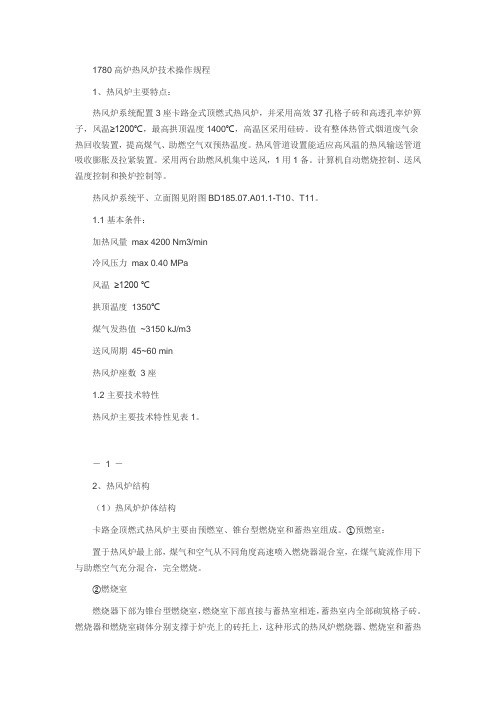

某公司1780m3高炉热风炉技术操作规程

1780高炉热风炉技术操作规程1、热风炉主要特点:热风炉系统配置3座卡路金式顶燃式热风炉,并采用高效37孔格子砖和高透孔率炉箅子,风温≥1200℃,最高拱顶温度1400℃,高温区采用硅砖。

设有整体热管式烟道废气余热回收装置,提高煤气、助燃空气双预热温度。

热风管道设置能适应高风温的热风输送管道吸收膨胀及拉紧装置。

采用两台助燃风机集中送风,1用1备。

计算机自动燃烧控制、送风温度控制和换炉控制等。

热风炉系统平、立面图见附图BD185.07.A01.1-T10、T11。

1.1基本条件:加热风量max 4200 Nm3/min冷风压力max 0.40 MPa风温≥1200 ℃拱顶温度1350℃煤气发热值~3150 kJ/m3送风周期45~60 min热风炉座数3座1.2主要技术特性热风炉主要技术特性见表1。

-1 -2、热风炉结构(1)热风炉炉体结构卡路金顶燃式热风炉主要由预燃室、锥台型燃烧室和蓄热室组成。

①预燃室:置于热风炉最上部,煤气和空气从不同角度高速喷入燃烧器混合室,在煤气旋流作用下与助燃空气充分混合,完全燃烧。

②燃烧室燃烧器下部为锥台型燃烧室,燃烧室下部直接与蓄热室相连,蓄热室内全部砌筑格子砖。

燃烧器和燃烧室砌体分别支撑于炉壳上的砖托上,这种形式的热风炉燃烧器、燃烧室和蓄热室耐火砌体相互独立,结构更稳定,不存在蓄热室和燃烧室的隔墙,克服了传统内燃式热风炉蓄热室和燃烧室隔墙易倾斜倒塌的固有的缺点。

燃烧室全部采用硅砖砌筑,能承受较高的拱顶温度。

在同等条件下可提高风温30~50℃,可适应1250℃以上高风温的要求。

③蓄热室蓄热室内全部砌筑格子砖,从上到下依次为硅砖、低蠕变粘土砖和粘土砖。

格子砖形式为十九孔?30mm孔径新型格子砖,与传统七孔格子砖相比,单位加热面积较大,因此,在保持格子砖总量相同的条件下,总蓄热面积可以增加~15%。

热风炉的蓄热面积增加将给获得高风温带来极大的好处。

十九孔新型格子砖特性见表2。

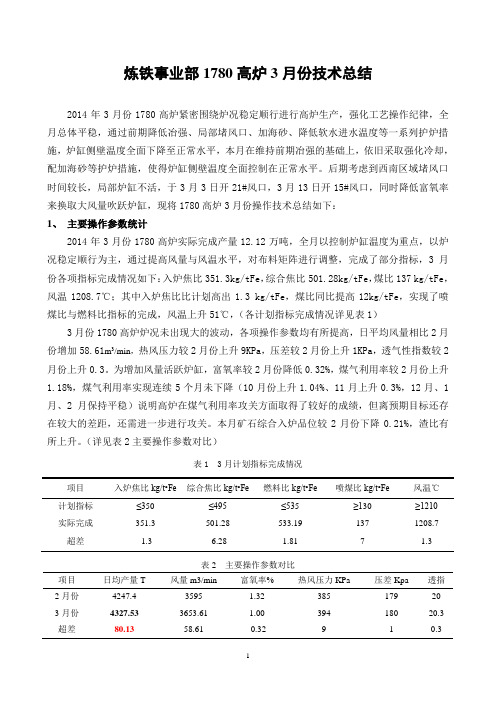

炼铁事业部2014年3月1780高炉技术总结

炼铁事业部1780高炉3月份技术总结2014年3月份1780高炉紧密围绕炉况稳定顺行进行高炉生产,强化工艺操作纪律,全月总体平稳,通过前期降低冶强、局部堵风口、加海砂、降低软水进水温度等一系列护炉措施,炉缸侧壁温度全面下降至正常水平,本月在维持前期冶强的基础上,依旧采取强化冷却,配加海砂等护炉措施,使得炉缸侧壁温度全面控制在正常水平。

后期考虑到西南区域堵风口时间较长,局部炉缸不活,于3月3日开21#风口,3月13日开15#风口,同时降低富氧率来换取大风量吹跃炉缸,现将1780高炉3月份操作技术总结如下:1、主要操作参数统计2014年3月份1780高炉实际完成产量12.12万吨,全月以控制炉缸温度为重点,以炉况稳定顺行为主,通过提高风量与风温水平,对布料矩阵进行调整,完成了部分指标,3月份各项指标完成情况如下:入炉焦比351.3kg/tFe,综合焦比501.28kg/tFe,煤比137 kg/tFe,风温1208.7℃;其中入炉焦比比计划高出1.3 kg/tFe,煤比同比提高12kg/tFe,实现了喷煤比与燃料比指标的完成,风温上升51℃,(各计划指标完成情况详见表1)3月份1780高炉炉况未出现大的波动,各项操作参数均有所提高,日平均风量相比2月份增加58.61m3/min,热风压力较2月份上升9KPa,压差较2月份上升1KPa,透气性指数较2月份上升0.3。

为增加风量活跃炉缸,富氧率较2月份降低0.32%,煤气利用率较2月份上升1.18%,煤气利用率实现连续5个月未下降(10月份上升1.04%、11月上升0.3%,12月、1月、2月保持平稳)说明高炉在煤气利用率攻关方面取得了较好的成绩,但离预期目标还存在较大的差距,还需进一步进行攻关。

本月矿石综合入炉品位较2月份下降0.21%,渣比有所上升。

(详见表2主要操作参数对比)表1 3月计划指标完成情况项目入炉焦比kg/t•Fe综合焦比kg/t•Fe燃料比kg/t•Fe喷煤比kg/t•Fe风温℃计划指标≤350 ≤495≤535 ≥130 ≥1210实际完成351.3 501.28 533.19 137 1208.7 超差-1.3 -6.28 1.81 7 1.3表2 主要操作参数对比项目日均产量T 风量m3/min 富氧率% 热风压力KPa 压差Kpa 透指2月份4247.4 3595 1.32 385 179 203月份4327.533653.61 1.00 394 180 20.3 超差80.13 58.61 -0.32 9 1 0.3续表2-2项目ηCO% [Si]% 入炉品位% 渣铁比灰铁比焦丁比kg/t•Fe 2月份45.7 0.469 55.81 472.7 46.34 3月份46.88 0.452 55.6 487.9 44.73 超差 1.18-0.017 -0.21 15.2 -0.6 -1.612、原、燃料成分本月焦炭主要使用新化能直供干熄焦,中期其各项指标较2月份基本保持平稳,但总体焦炭质量有所下降,但直供干熄焦中硫份已经超过新冶钢内控标准≦0.65,使高炉硫负荷相对较高,对铁水质量产生一定的影响。

热轧带钢厂1780工艺设备简介

热轧带钢厂工艺设备简介

置身一流,建设一流,事事追求最优

1780线工艺设备—保温罩

形式:液压倾动式 液压缸行程:560㎜ 开启角度:0。 45。 90。

热轧带钢厂工艺设备简介

置身一流,建设一流,事事追求最优

1780线工艺设备—飞剪

热轧带钢厂工艺设备简介

置身一流,建设一流,事事追求最优

1780线工艺设备—飞剪

热轧带钢厂工艺设备简介

置身一流,建设一流,事事追求最优

1780线工艺设备—定宽机机

定宽压力机为水平对称型, 是将从加热炉抽出的板坯全长连 续地对其板宽进行强制压下,以 得到宽度一致的板坯。

压力机负荷:最大2200吨

宽度压下量:最大350mm 板坯行走量:400mm

板坯速度:20mpm 主电动机:1-3400kw

热轧钢卷除供冷轧、 硅钢继续深加工外,广泛 应用于建筑、机械加工制 造、汽车制造、造船、卷 管、集装箱制造业等行业。

热轧带钢厂工艺设备简介 置身一流,建设一流,事事追求最优

两线工艺流程--1780连轧生产线

1780生产线于1999年10月份热负 荷试车。该生产线是从日本三菱公司 引进的,配备了步进式加热炉、SP定 宽压力机、GTO变频调速装置、精轧液 压AGC、PC轧机、在线磨辊(ORG)和 弯辊装置、带自动跳步功能的全液压 卷取机、全线三级计算机控制等先进 技术装备。

R1轧机主要参数 最大轧制力, t 3000 最大轧制力矩, t·m 2×305 最大轧制速度, m/s 0~1.95~2.9 主传动功率, kw 2×3800 工作辊规格, mm Φ 1350/ Φ 1230 × 1780 轧辊开度, mm 270(最大直径) 低/高速压下 mm/s 20/40

济钢1750m 3高炉炼铁技术进步

能使 煤气 的热 能和化 学能 得到 充分利 用 , 又能保 持

煤气 的两条通路 , 利于炉 况稳定顺行 。 有

1 炉顶 布料技术

好 的装料 制度 , 为 了创 造长 期稳 定顺行 的炉 是 况 。这就 要 求 发展 中心 气 流 , 定边 缘 气 流 , 稳 煤气 利 用好 。高 炉在较 高冶 炼强 度下 炉况稳 定顺行 , 极 少崩、 悬料 。 自20 年 8 05 月在 1 5 0i 高炉 开始进 行矩 阵 7 n 大角度 外推 布料 实践 , 成功 后逐 渐在其 他 高炉推 广 应 用 。矩阵 大角度 外 推 , 即通过 逐渐增 加 布矿档 位

往 往 被矿焦 比升 高 、 柱 透气性 变差所 掩 盖 , 时 , 料 此

济钢 17 0m3 5 高炉炼铁技术进 步

王良周, 贾 勇, 林建峰 , 李学付

( 济钢集团有限公 司 技术 中心 , 山东 济南 2 00 ) 5 1 1

摘 要: 总结 了济钢 1 5 ’ 0n高炉投产 以来在强化冶炼工艺技术方面所取得 的进步。重点 阐述炉顶布料 、 炉缸 、 7 i 活跃 富氧 喷

阶段 矩 阵 煤 气 中 对 炉况影 响

cod %

渐形成 了自己的一套大型高炉炼铁操作理念 和核 心技术 , 各项技术经济指标 取得了明显进步 , 见表 l 。

表 1 济钢 17 0m。 5 高炉主要技术经济指标

年 产量, 顶压,利用系数, 焦 比, 煤 比, 风温/ S] 品位/ [i / 份 7 t k a (・ 3d Y P tm- ̄ )(gt k ・。)(gt ℃ % % k・ )

煤及 炉型维 护等方面的经验和技 术措施 。通过技术创 新 , 高炉主要技术经济指标显著提高 , 月焦 比降至 30 g , 比升 至 5 k/煤 t 15 g 。今后发展方向是在高冶强下追求更低燃料消耗和高炉长寿 , 6 / kt 以求更好 的经济效益。

1780m 3高炉的设计特点

1引言

唐 山 中厚 板 有 限公 司是 唐 山钢 铁 股 份 有 限 公 司 与 民 营 钢 铁 企 业 河 北 文 丰 集 团 共 同 出 资 成 立 的股 份 有 限 责 任 公

冷却 , 并增加冷却强度, 以确保一代炉役寿命 I 5年。 2 1高炉 内型 .

合 理 的高 炉 内型 对 于 获 得 良好 的技 术 经 济 指 标 和 延 长

壁, 炭砖一陶瓷杯复合 炉底 、 软水密 闭循环冷却系统、 WZ串罐无料钟炉顶 、 旋切式项燃式热风炉 、 全干法布袋除尘 、 底滤法渣处理等投 资省 、 见效快 的一系列实用、 成熟的技术 。 关键词 : 双出铁场 ; 铸钢冷却壁; 软水密闭循环

ห้องสมุดไป่ตู้

De inC aa tr f1 8 m 3 at u n c f a g h nM ideThn Sa r o ain sg h r ce 7 0 s r a eo T n s a d l- i lb Cop rt o Bl F o

2高炉 本体

炉 体 框 架 设 计 采 用 自立 式 框 架 结 构 , 炉 腰 平 台 以 下 的 4根 框 架 柱 为 倾 斜 结 构 , 部 框 架 跨 距 为 2 mx 1m, 体 底 4 6 炉 中 上 部 1mx 1m, 台宽 敞 。炉 体 采 用 长寿 综合 新技 术 。 8 6 平 优 化 高 炉 炉 型 , 择 易于 强 化 并 长 寿 的矮 胖 型 炉 型 , 壁 合 选 砖

年产 生 铁 16万 t高 炉 一代 寿 命 为 l 5 , 一 5年 。

大 。炉 腹 角 过 大 的 高 炉 操 作 表 明 , 腹 冷 却 壁 挂渣 困难 , 炉 损

坏 过 早 , 确 保 合 适 的 炉腹 角 度 。 应

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉内型

高炉实际有效容积为2005.6m3。炉缸直径D=10100mm、炉缸高度 h=4400mm,高径比Hu/D=2.4159。高炉内型设计时特别注意适当加深死铁 层,死铁层深度h0=2100mm,h0/d=20.54%。以尽可能减少铁水环流对炉 缸侧墙的冲刷,减轻“象脚”区的侵蚀。高炉设置26个风口和2个铁口。

完善的高炉本体自动化检测

高炉本体设置了完善的自动化检测, 为高炉操作者提供可靠的操作依据,做 到及时发现,及时处理,保证高炉稳定 顺行。 炉底满铺炭砖部分设置了4层热电偶 ,共65点。 在炉缸不同高度上布置8层热电偶, 共108点。特别是炉缸异常侵蚀区每层 均有热电偶,且按照7个方位布置。 炉缸第1~3段冷却壁设置9+9+8=26支 冷却壁壁体测温。

湖北新冶钢1780m3高炉

温度偏高标高

温度变化趋势

温度偏高方位

湖北新冶钢1780m3高炉

四.原因分析及结论

局部温度升高原因分析 新冶钢针对高炉炉缸温度急剧升高的问题,召集了国内 炼铁界知名专家如刘云彩、宋木森、汤清华、陈志焕以及湘 钢、安钢等类似问题高炉的企业进行会诊。 专家结论如下: (1)此高炉锌负荷较高,对炉衬造成一定破坏。 (2)根据调研了解的情况,当前铁口深度3200mm,基本 排除因为铁口泥包断裂导致的炉缸温度急剧飙升。 (3)认为目前高炉炉缸温度较高是侵蚀造成的。 (4)炭素捣打料质量影响炉缸传热,是影响炉缸长寿的重 要环节。

高炉冷却结构

炉体冷却结构设计采用薄壁、薄炉衬方式,炉底炉缸采用4段光面铸铁 冷却壁(材质为RTCr),每块设4根φ76x6冷却水管,冷却水设计流速 ≥1.8m/s, 水管间距235mm。冷却壁设计表比面积为1.015。在国内同类高 炉设计中冷却强度相对比较高,完全满足冷却要求。

湖北新冶钢1780m3高炉

湖北新冶钢1780m3高炉

湖北新冶钢1780m3高炉情况介绍

湖北新冶钢1780m3高炉

一.概述 二.炉底、炉缸设计简介 三.炉缸温度异常升高情况介绍 四.原因分析及结论 五.大修准备及建议 六.结语

湖北Hale Waihona Puke 冶钢1780m3高炉一.概述

湖北新冶钢1780m3(实际有效容积为2005.6m3)高炉于2011年8月左 右投产,该高炉为我公司设计项目,在借鉴了1780m3(实际有效容积为 1800.6m3)高炉的设计、生产实践经验的基础上,对炉型、炉容进行了 适当的修改。 2013年4月份左右,铁口偏20°方位、铁口下方约1m处热电偶温度已 经超过500℃,2014年2月10~14日高炉期间炉缸温度从500多度上升至(

三.炉缸温度异常升高情况介绍

局部温度升高部位

2013年4月份左右,铁口偏20°方位、标高 +9.596m处热电偶温度已经超过500℃,2014年 2月10~14日高炉休风,炉缸温度从500多度上 升至700多度,堵风口后温度又上升,送风后 温度上升至(870℃、620℃)。10号晚上开始 降冶强,降低冷却水进水温度,加钒钛矿护炉 等措施,炉衬温度逐步回落,至2月18日炉缸 温度降低至(332℃、228℃)。

高炉炉缸、炉底耐材结构

炉底、炉缸设计采用国产大块 炭砖+小块陶瓷杯复合结构。 此高炉炉底为4层500mm炭砖, 分别为2X500mm半石墨炭砖 +1X500mm微孔炭砖+1X500mm超微孔 炭砖;炉缸采用微孔炭砖,厚度在 1800~1100mm之间。炉底炉缸炭砖 外再砌筑小块陶瓷垫/杯,陶瓷垫 厚度为2X400mm,陶瓷杯厚度为 575mm。 炉底、炉缸耐材如炭砖和陶瓷 杯设计上提出理化性能指标完全满 足甚至高于国家标准。 高炉耐材采用兰炭炭砖和巩义 中原的陶瓷杯。

湖北新冶钢1780m3高炉

高炉本体水系统

高炉本体冷却系统采用软水密闭循环和开路循环系统,软水系统设计总 循环水量4500m3/h,其中高炉本体冷却壁3500 m3/h。在设计最大热负荷条 件下,最高进出水温差为8℃,软水供水温度45℃,水道专业空冷器换热能 力按10℃设计,系统完全可以安全运行。

湖北新冶钢1780m3高炉

四.原因分析及结论 我们的分析及结论 (1)当前炉缸温度偏高是侵蚀造成的

从高炉开炉至今的表现来看,炉缸炭砖温度较高的点至2014年2月10日之 前已经达到了500℃以上,且相邻的测温点温度均偏高,经过推算陶瓷杯已经 侵蚀,炭砖也有一定侵蚀。 炉缸水温差一直比较低,经过排查炉缸没有明显漏煤气的迹象,且业主进 行过多次压浆也未能缓解炉缸温度较高的症状。铁口深度也比较合适,排除泥 包突然断裂导致温度的急剧上升。不同部位热电偶温度的变化趋势也有较强的 规律性,变化趋势基本一致,排除电偶温度异常。 此次2014年2月10~14日期间温度从500多度上升至(870℃、620℃),经 历的时间短,温度上升幅度大;后经过降低冶强、降进水温度、钛矿护炉措施 后, 2月18日温度下降至(332℃、228℃)的可控水平。此次短期内温度的急 剧上升与回落是否由侵蚀造成还需进一步跟踪。 综合以上分析造成炉缸炭砖温度升高的根本原因是炭砖侵蚀造成的,其侵 蚀程度需要进一步跟踪研究,同时需要密切关注炉缸的安全。

870℃、620℃)。10号晚上开始加钒钛矿护炉,并降冶强,至2月18日炉

缸温度降低至(332℃、228℃)。

湖北新冶钢1780m3高炉

二.炉底、炉缸设计简介

新冶钢1780m3高炉本体系统设计上充分吸收国内同级别高炉设计和生 产实践经验。积极稳妥地采用成熟的、已行之有效的炉型、耐材以及冷却 设备等。

湖北新冶钢1780m3高炉

四.原因分析及结论

专家处理意见 (1)重视炉缸温度的监控,降低冶强,必要时休风凉炉, 避免炉缸烧穿。 (2)控制锌等有害元素的入炉量,并注意排锌、排碱。 (3)提高焦炭质量。 (4)坚持钛矿护炉,并将护炉长期化。 (5)维持铁口深度。 (6)降低进水温度,提高水量,对炉缸进行强化冷却。 (7)做好高炉大修准备。

湖北新冶钢1780m3高炉

高炉本体设计总结

湖北新冶钢1780m3高炉设计上充分吸收国内大、中型高炉特别是同级

别高炉设计和生产上的经验。高炉本体采用成熟、实用的长寿技术,如 高炉体结构的选择、炉型的设计、炉体热负荷参数的选取、冷却设备的

结构和材质以及耐材指标的提出等方面满足高炉长寿的要求。

湖北新冶钢1780m3高炉